Результат интеллектуальной деятельности: Способ изготовления труб

Вид РИД

Изобретение

Изобретение относится к металлургии, к изготовлению стальных горячедеформированных труб и может использоваться при производстве труб горячей прокаткой на трубопрокатных агрегатах.

Известны способы изготовления труб (см. патент РФ №2442670, опубл. 20.02.12, бюл. №5; А.с. СССР №657880, опубл. 25.04.79, бюл. №15), предусматривающие формирование утоненных концов трубы перед редуцированием с натяжением. Недостатком этих способов является использование ступенчатой оправки для формирования утоненных концов, что удорожает процесс в связи с необходимостью изготовления оправки более сложной конфигурации. Также в первом аналоге (патент РФ №2442670) деформация гильзы на оправке осуществляется прессованием, что может привести к повышенной поперечной разностенности трубы и не позволит получить утоненные концы равной длины в связи с различной толщиной стенки участков трубы.

Наиболее близким по технической сущности к предлагаемому (прототип) является способ изготовления труб, включающий нагрев и прошивку заготовки с получением толстостенной гильзы, деформацию гильзы на оправке с увеличением длины и уменьшением толщины стенки, формирование концевых участков с меньшей толщиной стенки, чем в середине, соответствующей увеличению толщины стенки на этих участках при последующем редуцировании, подогрев и редуцирование трубы (см. А.с. СССР №260578, опубл. 06.01.1970, бюл. №4).

Достоинством прототипа, в отличие от аналогов, является использование цилиндрической оправки, более простой в изготовлении, чем ступенчатая. Недостатком прототипа остается отсутствие размеров концевых участков, на которых планируется уменьшить толщину стенки. Это может привести либо к избыточному, либо недостаточному обжатию, что не позволит получить концы с ровной толщиной стенки, повысить точность труб и уменьшить концевую обрезь.

Проблема, решаемая изобретением, заключается в том, что в процессе редуцирования труб с натяжением на концах труб образуются утолщенные концы, выводящие толщину стенки труб за пределы допускаемых отклонений. Утолщенные концы подлежат обрезке, что приводит к повышенному расходу металла.

Техническим результатом предполагаемого изобретения является уменьшение массы концевой обрези труб и экономия металла за счет получения более равностенных концов труб после редуцирования с натяжением, что обеспечивается определением длины концевых участков, подвергаемых утонению, и расчетом величины утонения.

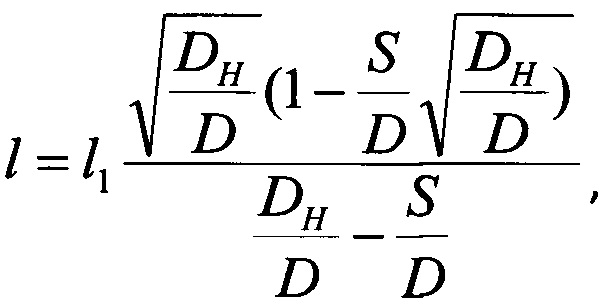

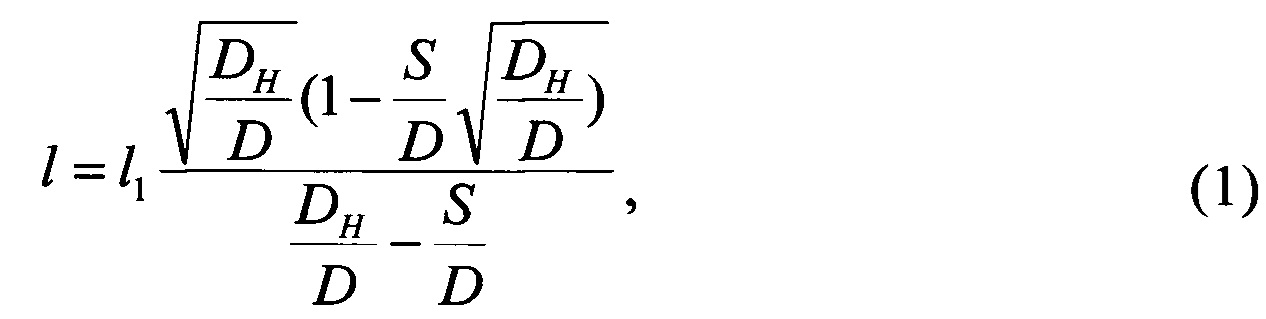

Технический результат достигается тем, что в способе изготовления труб, включающем нагрев и прошивку заготовки с получением толстостенной гильзы, деформацию гильзы на оправке с увеличением длины и уменьшением толщины стенки, формирование концевых участков с меньшей толщиной стенки, чем в середине, соответствующей увеличению толщины стенки на этих участках при последующем редуцировании, подогрев и редуцирование трубы, причем формирование концевых участков с меньшей толщиной стенки производят путем обжатия соответствующих участков исходной длины

где  - длина утолщенного конца после редуцирования;

- длина утолщенного конца после редуцирования;

D, S - диаметр и толщина стенки готовой трубы;

DH - диаметр трубы после обжатия на оправке,

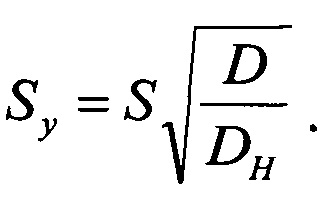

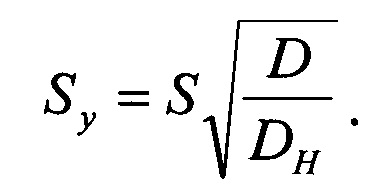

а толщину стенки Sy определяют по формуле:

Сущность изобретения заключается в том, что установлены размеры концевых участков, подвергаемых обжатию для утонения стенки, и толщина стенки после утонения, что позволяет получить ровную стенку на тех участках, где происходило бы избыточное утолщение стенки при редуцировании с натяжением и производилась обрезка этих утолщенных концов.

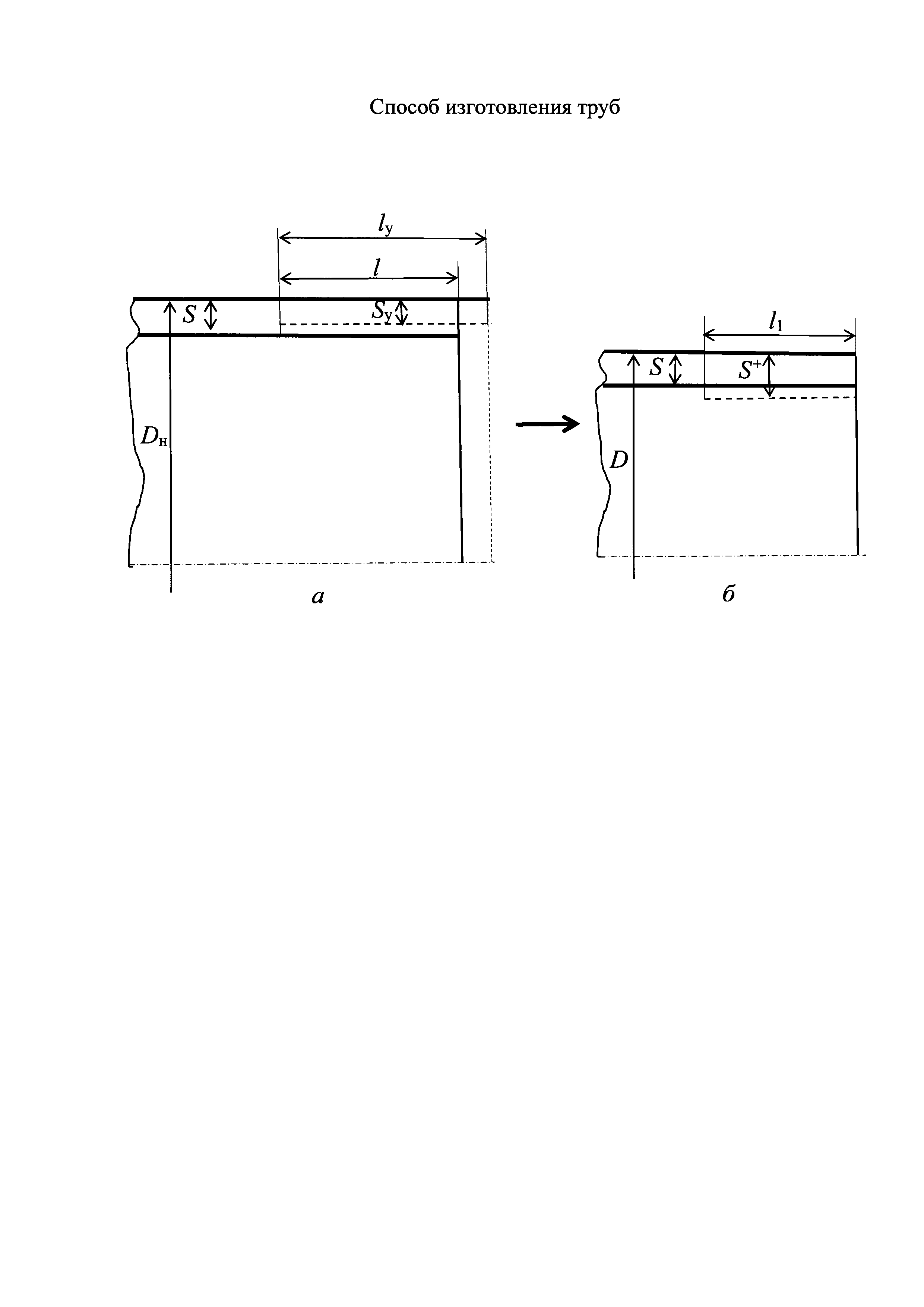

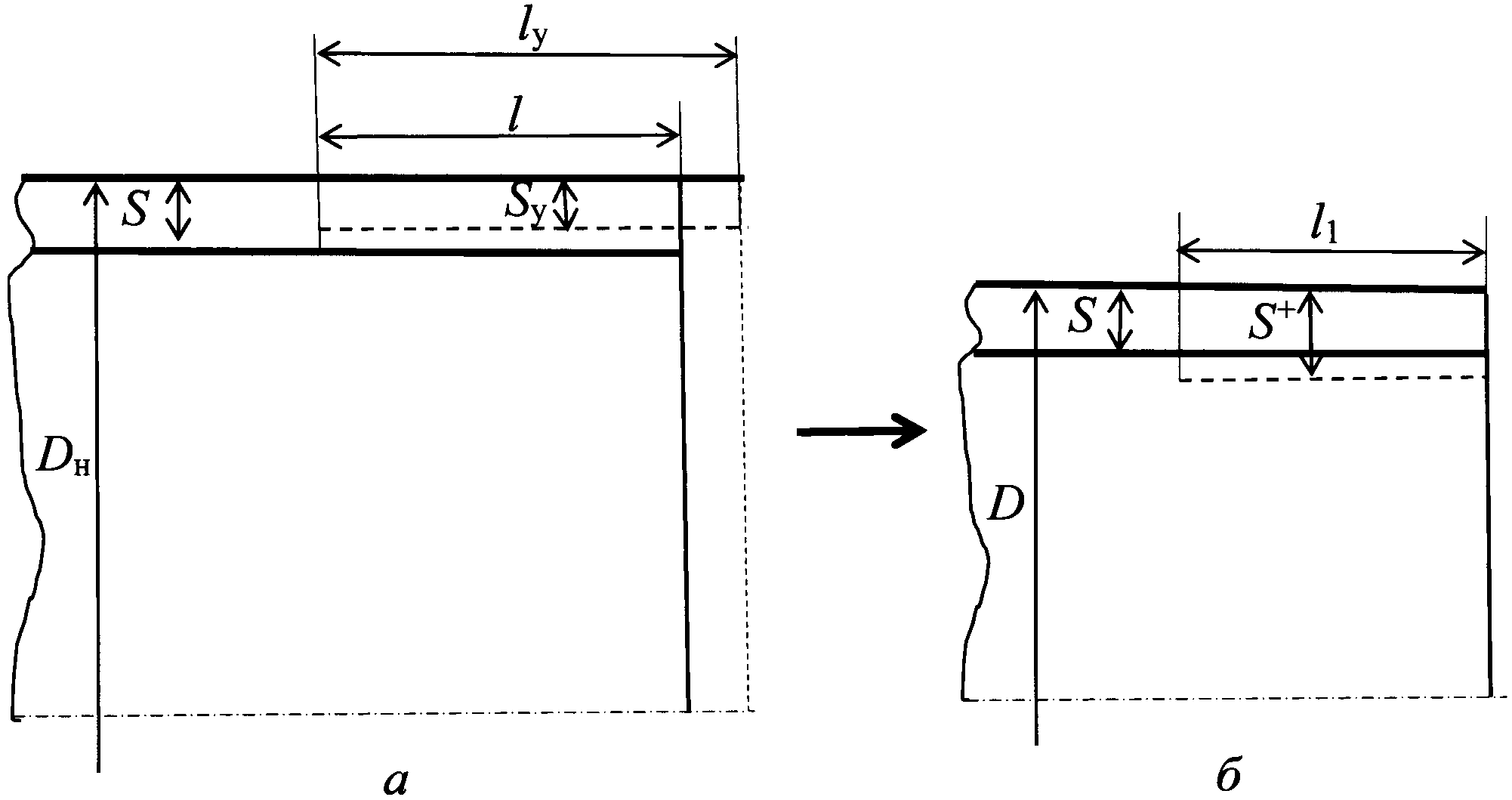

На чертеже изображен передний концевой участок трубы после деформации гильзы на оправке (а) например, на непрерывном стане, и после редуцирования (б) с получением заданных номинальных размеров (б). На чертеже обозначено: D, S - номинальные размеры готовой трубы; Dн - диаметр трубы после деформации гильзы на оправке;  Sy - соответственно, длина и толщина стенки концевого участка после обжатия; S+ - толщина стенки утолщенного конца после редуцирования;

Sy - соответственно, длина и толщина стенки концевого участка после обжатия; S+ - толщина стенки утолщенного конца после редуцирования;  - длина утолщенного конца после редуцирования по опытным данным.

- длина утолщенного конца после редуцирования по опытным данным.

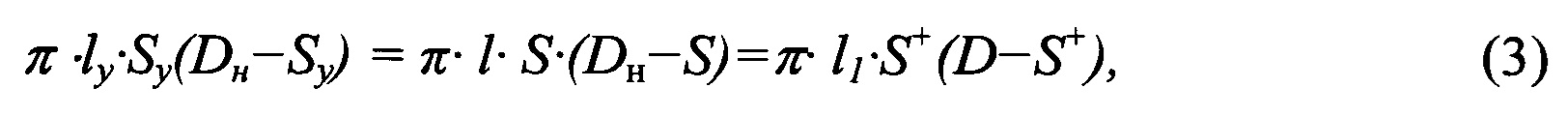

Формула (1) для расчета длины концевых участков  для последующего обжатия получена из условия постоянства объема этих участков (см. чертеж):

для последующего обжатия получена из условия постоянства объема этих участков (см. чертеж):

где D, S - номинальные размеры готовой трубы; Dн - диаметр трубы после деформации гильзы на оправке;  , Sy - соответственно, длина и толщина стенки концевого участка после обжатия; S+ - толщина стенки утолщенного конца после редуцирования;

, Sy - соответственно, длина и толщина стенки концевого участка после обжатия; S+ - толщина стенки утолщенного конца после редуцирования;  - длина утолщенного конца после редуцирования по опытным данным.

- длина утолщенного конца после редуцирования по опытным данным.

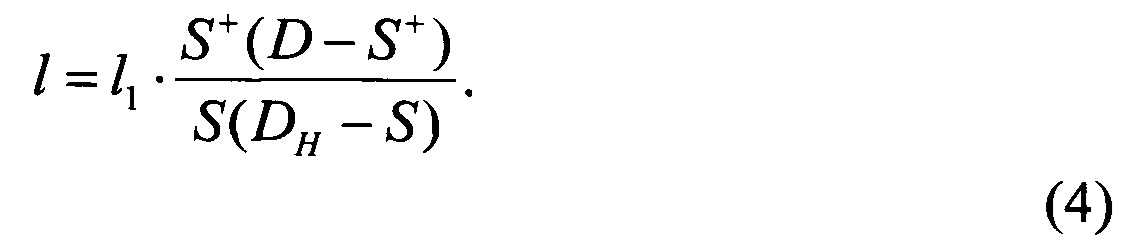

После элементарных преобразований из формулы (3) получаем:

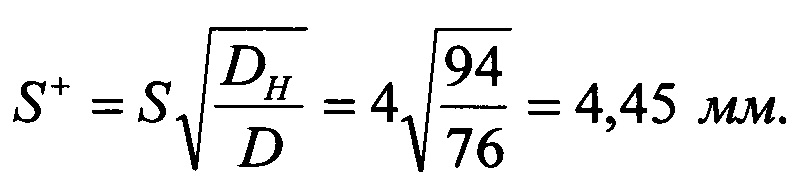

Считая, что формирование утолщенных концов происходит без натяжения, толщину стенки S+ находим по формуле В.Л. Колмогорова (см. кн. Технология непрерывной безоправочной прокатки труб. Под. ред. Г.И. Гуляева. М.: Металлургия, 1978, с. 47):

После подстановки (5) в (4) и деления числителя и знаменателя на D получаем окончательно формулу (1).

Утоненную толщину стенки при формировании концевого участка длиной  находим также с использованием зависимости (5) путем обратного расчета:

находим также с использованием зависимости (5) путем обратного расчета:

Приведенные формулы могут использоваться для расчетов размеров как переднего, так и заднего утоняемых концов.

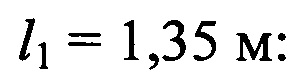

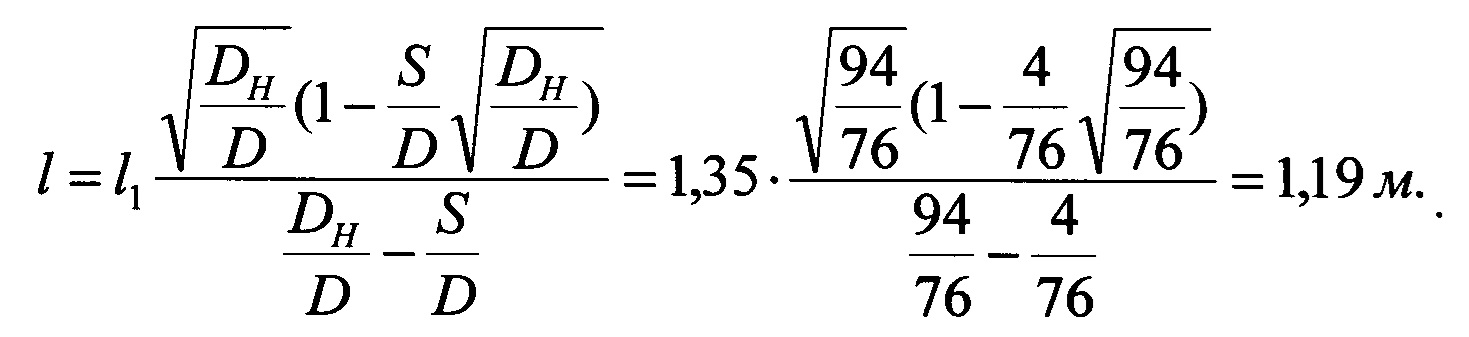

В качестве примера реализации предлагаемого способа рассмотрим получение труб номинального размера D×S=76×4 мм из сплошной заготовки диаметром 120 мм. После нагрева заготовки и прошивки на стане винтовой прокатки получают гильзу 124×15 мм. Далее гильзу прокатывают на непрерывном стане на длинной оправке до размера Dн×S=94×4 мм. Для определения длины концевых участков, на которых надо сформировать меньшую толщину стенки Sy, чем в середине, используют формулу (1), где по опытным данным принимают длину, например, переднего утолщенного конца после редуцирования

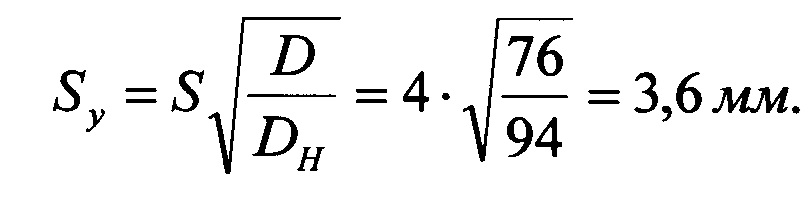

Толщину стенки утоненного конца определяют по формуле (2):

Формирование концевых участков с меньшей толщиной стенки, чем в середине, соответствующей увеличению толщины стенки на этих участках при последующем редуцировании Sy=3,6 мм, производят, например, путем сближения валков непрерывного стана или другим способом, в момент, когда длина прокатываемого конца составляет рассчитанную выше величину  Аналогично рассчитывается и формируется задний конец трубы. Далее производят подогрев трубы и ее редуцирование в многоклетьевом стане продольной прокатки с натяжением, обеспечивающим постоянство толщины стенки трубы S=4 мм на всей длине, кроме концевых участков, которые прокатываются с меньшим натяжением, снижающимся до 0 на самом конце. Если бы прокатка велась без предварительного утонения концов, толщина стенки на концах трубы составляла бы в соответствии с формулой (5):

Аналогично рассчитывается и формируется задний конец трубы. Далее производят подогрев трубы и ее редуцирование в многоклетьевом стане продольной прокатки с натяжением, обеспечивающим постоянство толщины стенки трубы S=4 мм на всей длине, кроме концевых участков, которые прокатываются с меньшим натяжением, снижающимся до 0 на самом конце. Если бы прокатка велась без предварительного утонения концов, толщина стенки на концах трубы составляла бы в соответствии с формулой (5):

Так как номинальная толщина стенки составляет 4 мм, то концевые участки подлежали бы обрезке, так как их толщина стенки выходит за пределы допускаемых отклонений.

Техническим результатом заявляемого изобретения является получение труб с минимальной продольной разностенностью и экономия металла за счет исключения обрезки концов трубы с утолщенной стенкой.