Результат интеллектуальной деятельности: Способ тестирования устойчивости к дезактивации цеолитных катализаторов высокотемпературной олигомеризации олефинов в бензиновую фракцию

Вид РИД

Изобретение

Заявленное изобретение относится к тестированию характеристик цеолитных материалов, в частности к оценке их устойчивости к дезактивации в каталитических процессах.

Из уровня техники известны способы определения устойчивости катализаторов к дезактивации путем разработки подробной математической модели, описывающей работу катализатора. Далее экспериментально определяются параметры, необходимые для численного решения математических уравнений. После этого модель может быть использована для предсказания работы катализатора в тех или иных условиях.

Разработана математическая модель, описывающая работу катализатора гидроочистки с оценку его устойчивости к дезактивации путем проведения сложных математических расчетов (L.E. Kallinikos, G.D.B., N.G. Papayannakos, Study of the catalyst deactivation in an industrial gasoil HDS reactor using a mini-scale laboratory reactor. Fuel, 2008. 87: p. 2444-2449.).

Недостатком данного подхода является то, что для подтверждения правильности математической модели необходимо провести сравнение расчетных результатов с реальными показателями, достигнутыми в пилотных или промышленных реакторах. Кроме того, известный метод рекомендован только для катализаторов процесса гидроочистки.

Известны способы определения устойчивости катализаторов к дезактивации путем исследования свежего и дезактивированного образцов катализатора. Дезактивированный образец получают либо в реальных условиях промышленных испытаниях, либо подвергают специальной процедуре ускоренной дезактивации.

Например, известен способ тестирования скорости дезактивации катализаторов Фишера-Тропша и их предшественников. Согласно известному способу скорость дезактивации вычисляют с помощью линейно-регрессионного анализа конверсии СО в процентах от времени работы в течение от 24 часов до 160 часов (RU 2603136, 2016)..

Известный способ является продолжительным и трудоемким и предназначен для тестирования только катализаторов Фишера-Тропша.

Известна оценка устойчивости к дезактивации катализаторов риформинга, предусматривающая осуществление ускоренной дезактивации. Для ускорения процесса дезактивации предложено проводить процесс коксообразования за счет сочетания высокой нагрузки по сырью и повышенной температуры реакции риформинга. (Н.М. Островский, Кинетика дезактивации катализаторов: Математические модели и их применение, Наука, 2001).

Известный способ пригоден для тестирования катализаторов риформинга, но не дает корректных результатов для катализаторов, используемых в реакциях олигомеризации.

В уровне техники не обнаружена известность способов тестирования устойчивости к дезактивации катализаторов высокотемпературной олигомеризации олефинов.

Задачей настоящего изобретения является разработка надежного способа экспресс-тестирования устойчивости к дезактивации цеолитных катализаторов олигомеризации олефинов в бензиновую фракцию.

Поставленная задача решается предложенным способом тестирования устойчивости к дезактивации цеолитных катализаторов высокотемпературной олигомеризации олефинов в бензиновую фракцию, который заключается в предварительном нагреве катализатора в реакторе в потоке газа-носителя, инертного в процессе олигомеризации, и последующем осуществлении процесса каталитической олигомеризации под давлением в три этапа. Причем на первом этапе в реактор подают сжиженную бутан-бутиленовую фракцию в потоке газа-носителя в течение 85-95 минут при температуре 380-450°С с отбором проб на анализ, по результатам которого определяют степень конверсии (К0), на втором этапе поднимают температуру в реакторе до 450-600°С и производят подачу в реактор при установленной температуре сжиженной бутан-бутиленовой фракции под давлением в потоке газа-носителя в течение 175-185 минут, на третьем этапе вновь снижают температуру до 380-450°С и при установленной температуре подают сжиженную бутан-бутиленовую фракцию под давлением в потоке газа-носителя в течение 85-95 минут с отбором газовой и жидкой проб на анализ, по результатам которого определяют степень конверсии (К1), после чего вычисляют разность ΔК=К0-К1, при этом чем ниже полученное значение ΔК, тем выше устойчивость катализатора к дезактивации.

Предпочтительно, процесс олигомеризации проводят под давлением 0,3-2,0 МПа, при расходе бутан-бутиленовой фракции 5-50 мл/ч, расходе метана 5-50 мл/мин.

Предпочтительно, тестированию подвергают катализатор с размером частиц 0,25-0,5 мм.

Предпочтительно, в качестве газа-носителя используют метан.

Техническим результатом изобретения является обеспечение возможности проведения надежного экспресс-тестирования катализаторов олигомеризации, позволяющего за несколько часов эксперимента осуществить сравнительную оценку устойчивости к дезактивации различных цеолитных катализаторов олигомеризации.

Следует заметить, что в настоящее время на практике для выбора катализатора олигомеризации, обладающего лучшей устойчивостью к дезактивации в данном процессе, осуществляют олигомеризацию олефинов в бензиновую фракцию в реальных условиях олигомеризации до заданной степени дезактивации катализатора, что занимает не менее нескольких недель тестирования.

Надежность предлагаемого способа проверена на большинстве используемых цеолитных катализаторах олигомеризации. Для испытанных катализаторов экспериментально определены параметры проведения ускоренного процесса олигомеризации, в котором на поверхности катализатора образуются коксовые отложения, свойства которых аналогичны свойствам коксовых отложений, образующихся в реальных условиях проведения процесса. Нами было обнаружено, что для различных типов цеолитов, используемых в качестве катализаторов олигомеризации, заявленные параметры (температура и время) поэтапной дезактивации, при которых реализуются процессы образования легкого кокса, представленного полиалифатическими углеводородами, и тяжелого кокса, представленного поликондесироваными ароматическими соединениями, находятся при близких значениях параметров. Проведение предварительных экспериментов на ряде цеолитов позволило нам выбрать параметры предложенного способа тестирования, являющиеся существенными для возможности реализации назначения изобретения с достижением заявленного результата.

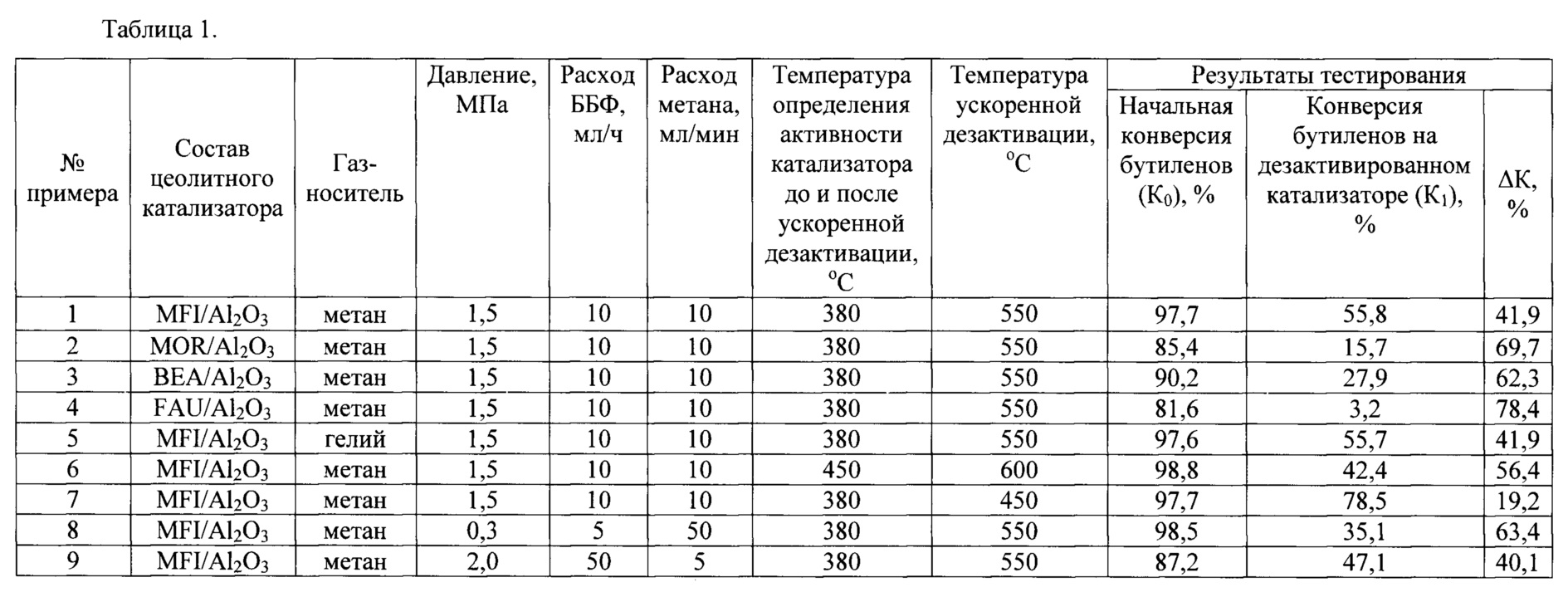

Ниже представлены примеры определения устойчивости к дезактивации цеолитных катализаторов олигомеризации, содержащие цеолиты различных структурных типов и связующее (оксид алюминия), заявленным способом тестирования.

Длительность одного экспресс-анализа не превышает 8 часов.

Пример 1.

1.1 Загрузка катализатора

В реактор загружают 0,6 см3 катализатора олигомеризации, содержащего в качестве активного компонента цеолит структуры MFI и в качестве связующего оксид алюминия. Для испытаний используют фракцию 0,25-0,5 мм. Затем реактор герметизируют, опрессовывают азотом при давлении 2 МПа.

1.2 Предобработка

Устанавливают расход метана 100 мл/мин и продувают реактор в течение 10 минут. Затем повышают давление в реакторе до 1,5 МПа за счет потока метана, после чего снижают расход метана до 10 мл/мин. Устанавливают нагрев реактора до 380°С со скоростью 15°/мин и нагрев испарителя до 200°С, устанавливают температуру в сепараторе на уровне 15°С.После достижения температуры в реакторе 380°С выдерживают катализатор в токе метана в течение 15 минут.

1.3 Определение начальной активности катализатора

Устанавливают расход сжиженного ББФ 10 мл/ч. (и продолжают подавать 10 мл/мин метана, который выступает в качестве внутреннего стандарта). Корректируют температуру в слое катализатора, если из-за его разогрева температура в слое изменится более чем на 1°С по сравнению с целевым значением 380°С. Через 90 минут после начала подачи ББФ отбирают пробу олигомеризата и анализируют с помощью хроматографического анализа олигомеризат и газовые продукты. По результатам анализа определяют начальную степень конверсии (К0).

После отбора газовой и жидкой проб и начала их анализа отключают подачу ББФ и увеличивают расход метана до 100 мл/мин. Увеличивают температуру в реакторе до 550°С, после чего снижают расход метана до 10 мл/мин.

1.4 Ускоренная дезактивация катализатора в жестких условиях Устанавливают расход сжиженного ББФ 10 мл/ч. Выдерживают катализатор в условиях ускоренной дезактивации в течение 180 мин.

Затем отключают подачу ББФ и увеличивают расход метана до 100 мл/мин. Снижают температуру в реакторе до 380°С, после чего снижают расход метана до 10 мл/мин.

1.5 Определение активности катализатора после ускоренной дезактивации Устанавливают расход сжиженного ББФ 10 мл/ч. Корректируют температуру в слое катализатора, если из-за его разогрева температура в слое изменится более чем на 1°С по сравнению с целевым значением 380°. Через 90 минут после начала подачи ББФ отбирают пробу олигомеризата и анализируют с помощью хроматографического анализа олигомеризат и газовые продукты. По результатам анализа определяют степень конверсии дезактивированного катализатора (K1).

Показатели процесса представлены в таблице 1.

Пример 2.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что в качестве активной фазы катализатора используют цеолит структуры MOR.

Показатели процесса представлены в таблице 1.

Пример 3.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что в качестве активной фазы катализатора используют цеолит структуры ВЕА.

Показатели процесса представлены в таблице 1.

Пример 4.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что в качестве активной фазы катализатора используют цеолит структуры FAU. Показатели процесса представлены в таблице 1.

Пример 5.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что в качестве инертного газа используют гелий.

Показатели процесса представлены в таблице 1.

Пример 6.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что определение активности катализатора до и после ускоренной дезактивации проводят при температуре 450°С, а ускоренную дезактивацию - при 600°С.

Показатели процесса представлены в таблице 1.

Пример 7.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что стадию ускоренной дезактивации проводят при 450°С. Показатели процесса представлены в таблице 1.

Пример 8.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что процесс проводили при давлении 0,3 МПа, расходе бутан-бутиленовой фракции 5 мл/ч, расходе метана 50 мл/мин.

Показатели процесса представлены в таблице 1.

Пример 9.

Тестирование катализатора ведут как в примере 1, отличие состоит в том, что процесс проводили при давлении 2,0 МПа, расходе бутан-бутиленовой фракции 50 мл/ч, расходе метана 5 мл/мин.

Показатели процесса представлены в таблице 1.

Приведенные примеры 1-9 подтверждают, что заявленный способ тестирования позволяет быстро и точно провести сравнение стабильности работы различных цеолитных катализаторов в процессе олигомеризации олефинов. Результаты проведенного тестирования позволяют выбрать наиболее эффективный катализатор для данного процесса, который обладает приемлемой степенью конверсии и наибольшей устойчивостью к дезактивации.