Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СИСТЕМЫ ДЛЯ МОДИФИКАЦИИ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к производству синтетических каучуков, применяемых в производстве шин, резинотехнических изделий, в электротехнической и других областях. А именно настоящее изобретение относится к способу получения системы для модификации полидиенов путем взаимодействия соединения, выбранного из группы аминов, и, по меньшей мере, одного соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента, и модифицированного полидиена, полученного в среде органического растворителя на каталитической системе, включающей лантаноид, алюминийорганическое соединение и галогенсодержащий компонент, с последующим взаимодействием полученного полимера и системы с получением модифицированного полидиена. Также настоящее изобретение относится к резиновым смесям, полученным на основе модифицированных полидиенов.

Уровень техники

Основным потребителем синтетических полимеров на сегодняшний день являются шинные компании, вследствие чего повышенные требования предъявляются в первую очередь к таким характеристикам полимеров, как износостойкость, сцепление с мокрой и обледенелой дорогой, низкое сопротивление качению, которое, в свою очередь, приводит к снижению расхода топлива. Одним из направлений решения данных задач является введение функциональных групп в состав молекул полимера. Наиболее распространенным способом введения функциональных групп является постполимеризационная обработка реакционно-способных полимеров - модификация по концам цепей. Наличие функциональных групп в структуре полимера способствует уменьшению количества свободных концов полимерных цепей, улучшенному взаимодействию с наполнителями, препятствует агломерации их частиц и, как следствие, обеспечивает повышение износостойкости протекторных резин и снижение гистерезисных потерь (Куперман Ф.Е. Новые каучуки для шин. Приоритетные требования. Методы оценки, Научно-технический центр НИИШП, Москва, 2005 г, с. 329).

Следует учитывать, что различные модифицирующие агенты проявляют себя по-разному. Выбор оптимального модификатора зависит от используемой каталитической системы, от природы реакционноспособных полимерных цепей и от конечных свойств полимера, которые требуется получить.

Известен способ постполимеризационной и полимеризационной модификации неодимового 1,4-цис-полибутадиена посредством введения малеиновых фрагментов. При этом автор отмечает изменение молекулярных параметров и пласто-эластических получаемых свойств полибутадиенов (Золотарев В.Л.. К вопросу о механизме процесса постполимеризационной модификации неодимового 1,4-цис-полибутадиена. Промышленное производство и использование эластомеров, №3, 2015, с. 3-5).

В патенте RU2425845 модифицированный полимер получают полимеризацией сопряженного диенового соединения в присутствии катализатора, содержащего соединение лантаноидного редкоземельного элемента в органическом растворителе, с последующей модификацией полученного полимера, содержащего активный металлоорганический центр, модификатором. Причем модификатор имеет, по меньшей мере, одну функциональную группу, выбранную из группы, состоящей из азациклопропановой группы, кетонных групп, карбоксильных групп, тиокарбоксильных групп, карбонатов, карбоновых ангидридов, соли металлов карбоновых кислот, галоидангидрид, мочевинные группы, тиомочевинные группы, амидогруппы, тиоамидогруппы, изоцианатные группы, тиоизоцианатные группы, галоизоцианогруппы, эпоксигруппы, тиоэпоксигруппы, иминогруппы, и M-Z связь (где М-Sn, Si, Ge или Р, и Z - атом галогена) и не содержит ни активный протон, ни ониевую соль, которая деактивирует активный металлорганический центр.

В качестве модификаторов в патентах RU 2425845 и RU 2431644 предлагается использовать широкий ряд соединений, причем в патентах сказано, что модификаторы могут использоваться по отдельности или в виде смеси двух или более компонентов. При этом одним из обязательных компонентов каталитической системы является метилалюмоксан. Несмотря на ряд преимуществ, известно, что алюмоксаны обладают плохой устойчивостью при хранении и способствуют увеличению зольности полимера, а также являются дорогостоящими соединениями.

В патенте US 8017695 функционализированные цис-1,4-полидиены получают способом, включающим следующие стадии: (1) получение реакционноспособного полимера полимеризацией сопряженного диенового мономера с катализатором на основе лантанида в присутствии менее 20 масс. % органического растворителя в расчете на общую массу мономера, органического растворителя и получающегося полимера, причем катализатор на основе лантаноида представляет собой комбинацию или продукт реакции (а) соединения лантаноида, (b) алюмоксана, (с) алюминийорганическое соединение, отличное от алюмоксана, и (d) галогенсодержащее соединение; (2) взаимодействие реакционноспособного полимера с функционализирующим агентом. Согласно данному способу функционализирующий агент представляет собой соединение, выбранное из группы, состоящей из кетонов, хинонов, альдегидов, амидов, сложных эфиров, изоцианатов, изотиоцианатов, эпоксидов, иминов, аминокетонов, аминотиоокетонов, ангидридов кислот, галогенидов металлов, металлоидных галогенидов, металлоэфиркарбоксилатных комплексов, алкоксисиланов, алкоксистаннанов и их смесей.

Однако по данному способу требуется применение алюмоксанов, которые, как уже было сказано выше, имеют ряд недостатков.

Недостатком данного способа являются высокие дозировки применяемого функционализирующего агента. Это приводит к удорожанию себестоимости получаемого продукта. Также в условиях промышленного производства избыток функционализирующего агента накапливается в циркуляционном растворителе и, при повторном использовании этого растворителя, ингибирует процесс полимеризации.

Многие научные исследования и разработки в области синтетических полимеров направлены на введение нескольких функциональных групп. Так, например, в патенте RU2481361 описан способ получения модифицированного сопряженного диенового полимера, включающий стадию модификации (А), на которой сопряженный диеновый полимер подвергают реакции модификации с введением алкоксисиланового соединения, содержащего две или несколько реакционных групп, включая алкоксисилильную группу и, по меньшей мере, одну функциональную группу, выбранную из эпоксидной группы и изоцианатной группы, в активный конец цепи сопряженного диенового полимера, и стадию конденсации (В), на которой остаток алкоксисиланового соединения, введенного в активный конец цепи полимера, подвергают реакции конденсации в присутствии катализатора конденсации.

В патенте US 7202306 раскрыт способ получения модифицированного полимера сопряженного диена. Способ включает стадию модификации активного конца сопряженного диенового полимера с алкоксисилановым соединением, содержащим по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (а) эпоксигруппы, (б) изоцианатной группы и (с) карбоксильной группы и стадию добавления ускорителя конденсации для проведения реакции конденсации алкоксисиланового соединения (остатка) в водном растворе.

Из патента RU 2464280 известен способ получения модифицированного сопряженного диенового полимера. Способ включает проведение реакции между модификатором, который включает определенное соединение, и сопряженным диеновым полимером. Модификатор включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из ряда компонентов, при этом один из компонентов представляет собой алкоксисилановое соединение, которое в молекулярной структуре имеет, по меньшей мере, одну группу, выбранную из группы, состоящей из эпоксигруппы и изоцианатной группы, и группы соединений, представленных разными химическими формулами.

Однако для того, чтобы поддерживать достаточную каталитическую активность при полимеризации и получать полимер, обладающий узким молекулярно-массовым распределением, необходимо применять большое количество метилалюмоксана по сравнению с каталитической системой, включающей алюминийорганические соединения. Это приводит к увеличению зольности полимера. Кроме того, по сравнению с алюминийорганическими соединениями, алюмоксан - дорогостоящий компонент каталитической системы, который к тому же обладает плохой устойчивостью при хранении. Также использование глицидилоксипропилтриметоксисилана может привести к пересшивке полимера и образованию геля.

В патенте ЕР 1022291 модифицированный диеновый эластомер предлагают получать полимеризацией диолефинового соединения, содержащего сопряженную двойную связь, в жидкой фазе в присутствии соединения кобальта, органического соединения алюминия, содержащего атом галогена, и воды с получением раствора, содержащего диеновый эластомер; а затем взаимодействием диенового эластомера с модифицирующим эластомер соединением. Модифицирующее эластомер соединение представляет собой соединение органического кремния, имеющее аминогруппу и алкоксигруппу, которая выбрана из группы, состоящей из 3-аминопропилтриметоксисилана, 3-(2-аминоэтиламинопропил) диметоксиметилсилана и 3-(2-аминоэтилпропил) триметоксисилана.

Согласно патенту ЕР 2604632 предлагается получать модифицированный полимер сопряженного диена способом, включающим 1) полимеризация сопряженного диенового полимера, 2) взаимодействие полученного полимера с первым модификатором и 3) реакцию взаимодействия полимера со вторым модификатором. Согласно патенту первый модификатор имеет химическую формулу X-R1-Si(R2)3, где X представляет собой функциональную группу, выбранную из группы, состоящей из эпоксипропоксигруппы, изоцианатной группы и 2-(3,4-эпоксициклогексильной группы), R1 представляет собой алкильную группу с 2-3 атомами углерода, R2 представляет собой алкильную группу с 2-3 углеродными атомами или алкоксигруппу с 1-3 атомами углерода; второй модификатор имеет химическую формулу R3-S1(R4)3, где R3 выбран из группы, включающей алкильную группу, алкоксигруппу, ароматическую группу, арилоксигруппу и циклоалкильную группу с 1-12 атомами углерода, R4 выбирают из группы, состоящей из алкильной группы, алкоксигруппы, арилоксигруппы и циклоалкильной группы с 1-12 атомами углерода.

В патенте RU 2599633 предложен способ получения функционализированного полимера, включающий стадии: (i) полимеризации сопряженного диенового мономера с использованием анионного инициатора с получением реакционноспособного полимера; и (ii) взаимодействия реакционноспособного полимера со сложным эфиром карбоновой или тиокарбоновой кислоты, содержащим силилированную аминогруппу, где силилированная аминогруппа непосредственно присоединена к фрагменту, выбранному из группы, состоящей из ациклических фрагментов, гетероциклических фрагментов и неароматических циклических фрагментов.

Из заявки US 4304886 известен способ получения модифицированного полимера, включающий взаимодействие живого литий-терминированного полимера с двумя сочетающими агентами, которые обеспечивают разную степень функциональности, благодаря чему получают возможность контролировать степень модификации полимера.

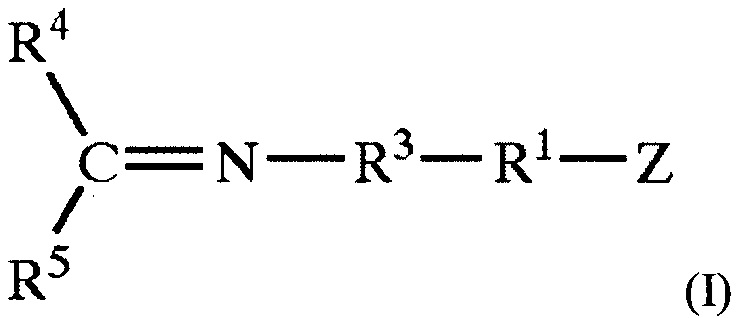

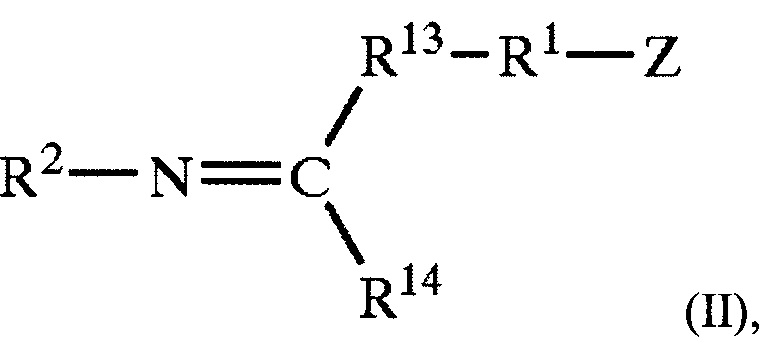

Наиболее близким по технической сущности и достигаемому результату является раскрытый в патенте US 7671136 способ получения функционализированного полимера, включающий стадию получения псевдоживого полимера путем полимеризации сопряженного диенового мономера с катализатором на основе лантанида и взаимодействие псевдоживого полимера с, по меньшей мере, одним функционализирующим агентом, представленным формулой (I) или (II):

Где Z является заместителем, который будет реагировать или взаимодействовать с органическими или неорганическими наполнителями; R1 представляет собой одинарную связь или двухвалентную органическую группу; R2 представляет собой одновалентную органическую группу или двухвалентную органическую группу, которая образует циклическую органическую группу с R13 или R14; R3 представляет собой одинарную связь, двухвалентную органическую группу или трехвалентную органическую группу, которая образует циклическую органическую группу с R4 или R5; R13 представляет собой одинарную связь, двухвалентную органическую группу или трехвалентную органическую группу, которая образует циклическую органическую группу с R2 или R14; R4 представляет собой одновалентную органическую группу или двухвалентную органическую группу, которая образует циклическую органическую группу с R3 или R5; R14 представляет собой одновалентную органическую группу или двухвалентную органическую группу, которая образует циклическую органическую группу с R2 или R13; и R5 представляет собой одновалентную органическую группу или двухвалентную органическую группу, которая образует циклическую органическую группу с R3 или R4; при условии, что каждая группа, присоединенная к иминоуглероду, присоединена через атом углерода и R1, R2 R3, R4, R5, R13, R14 и Z являются заместителями, которые не будут протонировать псевдоживущий полимер. Также сказано, что функционализированные полимеры получают путем контактирования одного или нескольких функционализирующих агентов, включая их смеси, с псевдоживущим полимером.

Полученные полимеры отличаются очень узким молекулярно-массовым распределением, которое негативно сказывается на технологичности процесса, а именно неизбежны проблемы с выделением и сушкой.

Раскрытие Изобретения

Задачей настоящего изобретения являлось улучшение пласто-эластических свойств полимера при сохранении на требуемом уровне молекулярно-массовых характеристик, улучшение взаимодействия полимера с различными наполнителями на стадии резиносмешения, улучшение упруго-гистерезисных свойств полидиенов.

Поставленная задача достигается посредством получения системы для модификации полидиенов путем взаимодействия соединения, выбранного из группы аминов, и, по меньшей мере, одного соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента; получения модифицированных полидиенов с применением вышеуказанной системы и получения резиновых смесей на основе модифицированного полидиена, полученного по изобретению.

Способ получения модифицированных полидиенов включает следующие стадии:

i) приготовление каталитической системы, состоящей из (А) лантаноида, (Б) алюминийорганического соединения, (В) сопряженного диена и (Г) галогенсодержащего компонента, взятых в мольном соотношении (А):(Б):(В):(Г) равном 1:(8-30):(5-30):(1,5-3,0);

ii) проведение полимеризации сопряженного диена в среде органического растворителя в присутствии каталитической системы, полученной на стадии i);

iii) введение в полимер полученной по изобретению системы для модификации.

Технический результат - получение высокоэффективной системы для модификации полидиенов, сохраняющей свою активность без изменений в течение не менее 60 часов. Также технический результат настоящего изобретения - получение модифицированного полидиена, обладающего улучшенной технологичностью на стадии резиносмешения; резины на основе полученного полидиена обладают повышенной износостойкостью, физико-механическими свойствами, а также улучшенными упруго-гистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой).

Согласно настоящему изобретению для приготовления системы для модификации в качестве соединения, выбранного из группы аминов, могут применяться диметиламин, метиламин, триметиламин, этиламин, диэтиламин, метилэтиламин, н-пропиламин, изо-пропиламин, н-бутиламин, дибутиламин, изо-бутиламин, фениламин, дифениламин, метилфениламин, 2,2-дифенилэтиламин, 3,3-дифенилпропиламин, бутилметиламин, 1-бензил-2,2-дифенилэтиламин, метилпропиламин, метилбутиламин, этилбутиламин, этилпропиламин и др.

В предпочтительном варианте в качестве соединений из группы аминов применяют бутиламин, фениламин.

Наиболее предпочтительно амины выбирают из кремнийсодержащих или серосодержащих аминов.

В качестве соединения, выбранного из серосодержащих аминов, могут быть использованы 2-аминоэтилтиоэтил-(триацетокси)силан, 3-аминопропилтиоэтил(триэтокси)силан, 6-(3-триэтоксисилилпропил)амино-1,3,5-триазин-2,4-дитиол, 2,2-тиобис(этиламин).

В наиболее предпочтительном варианте в качестве соединений из группы серосодержащих аминов применяют 2-аминоэтилтиоэтил-(триацетокси)силан, 3-аминопропилтиоэтил(триэтокси)силан, 2,2-тиобис(этиламин).

В качестве соединения, выбранного из кремнийсодержащих аминов, применяют N,N-бис(триметилсилил)аминопропилметилдиметоксисилан

N,N-бис(триметилсилил)аминопропилтриметоксисилан,

N,N-бис(триметилсилил)аминопропилтриэтоксисилан,

N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триметилсилил)аминоэтилтриметоксисилан,

N,N-бис(триметилсилил)аминоэтилтриэтоксисилан,

N,N-бис(триметилсилил)аминоэтилметилдиметоксисилан,

N,N-бис(триметилсилил)аминоэтилметилдиэтоксисилан,

N,N-бис(триэтилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триэтилсилил)аминопропилтриметоксисилан,

N,N-бис(триэтилсилил)аминопропилтриэтоксисилан,

N,N-бис(триэтилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триэтилсилил)аминоэтилтриметоксисилан,

N,N-бис(триэтилсилил)аминоэтилтриэтоксисилан,

N,N-бис(триэтилсилил)аминоэтилметилдиметоксисилан,

N,N-бис(триэтилсилил)аминоэтилметилдиэтоксисилан,

N,N',N'-трис(триметилсилил)-N-(2-аминоэтил)-3аминопропилтриэтоксисилан,

N,N',N'-трис(триметилсилил)-N-(2-аминоэтил)-3-аминопропилметилдиэтоксисилан,

N,N',N'-трис(триметилсилил)-N-(2-аминоэтил)-3-аминопропилтриметоксисилан,

N,N',N'-трис(триметилсилил)-N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан,

3-диметиламинопропилтриметоксисилан,

3-диэтиламинопропилтриметоксисилан,

3-диметиламинопропилтриэтоксисилан,

3-диэтиламинопропилтриэтоксисилан,

3-этилметиламинопропилтриметоксисилан,

3-этилметиламинопропилтриэтоксисилан,

3-диметиламинопропиометилдиметоксисилан,

3-диэтиламинопропилметилдиметоксисилан,

3-диметиламинопропилэтилдиметоксисилан,

3-диэтиламинопропилэтилдиметоксисилан,

3-диметиламинопропилдиметилметоксисилан,

3-диметиламинопропилэтилметоксисилан,

3-диэтиламинопропилдиметилметоксисилан,

3-диэтиламинопропилдиэтилметоксисилан,

3-этилметиламинопропилметилдиметоксисилан,

3-метил-3-этиламинопропилэтилдиметоксисилан,

3-диметиламинопропилметилдиэтоксисилан,

3-диэтиламинопропилметилдиэтоксисилан,

3-диметиламинопропилэтилдиэтоксисилан,

3-диэтиламинопропилэтилдиэтоксисилан,

3-диметиламинопропилдиметилэтоксисилан,

3-диметиламинопропилдиэтилэтоксисилан,

3-диэтиламинопропилдиметилэтилэтоксисилан,

3-диэтиламинопропилдиэтилэтоксисилан,

3-этилметиламинопропилметилдиэтоксисилан,

3-этилметиламинопропилэтилдиэтоксисилан,

3-ди(метоксиметил)аминопропилтриметоксисилан,

3-ди(метоксиэтил)аминопропилтриметоксисилан,

3-ди(метоксиметил)аминопропилтриэтоксисилан,

3-ди(метоксиэтил)аминопропилтриэтоксисилан,

3-ди(этоксиэтил)аминопропилтриметоксисилан,

3-ди(этоксиметил)аминопропилтриметоксисилан,

3-ди(этоксиэтил)аминопропилтриэтоксисилан,

3-ди(этоксиметил)аминопропилтриэтоксисилан,

3-ди(триметилсилил)аминопропилтриметоксисилан,

3-ди(триметилсилил)аминопропилтриэтоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилтриметоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилтриэтоксисилан,

3-ди(триметилсилил)аминопропилметилдиметоксисилан,

3-ди(триметилсилил)аминопропилметилдиэтоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилметилдиметоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилметилдиэтоксисилан,

3-ди(триметилсилил)аминопропилдиметилметоксисилан,

3-ди(триметилсилил)аминопропилдиметилэтоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилдиметилметоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилдиметилэтоксисилан

N,N-бис(триэтилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилгаэтилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триметилсилил)аминопропилтриэтоксисилан,

3-диметиламинопропилтриметоксисилан,

3-диэтиламинопропилтриметоксисилан,

3-диметиламинопропилтриэтоксисилан,

3-диэтиламинопропилтриэтоксисилан.

Наиболее предпочтительно в качестве кремнийсодержащих аминов, применять 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминофенилтриметоксисилан, аминофенилтриэтоксисилан, 3-(N-метиламино)пропилтриметоксисилан,

3-(N-метиламино)пропилтриэтоксисилан,

N-(2-аминоэтил)-3-аминопропилтриметоксисилан,

2-(6-аминогексил)аминопропилтриметоксисилан.

В соответствии с настоящим изобретением для получения системы для модификации применяют амин или смеси аминов, предпочтительно кремний- и серосодержащих аминов. Применение указанных соединений в качестве компонента системы предпочтительно другим различным соединениям, поскольку совокупность присутствующих в них функциональных групп - аминогруппы и атома кремния/атома серы, в случае использования кремний и серосодержащих аминов обеспечивает улучшенное взаимодействие с кремне-кислотными наполнителями и техническим углеродом на стадии резиносмешения, как следствие, полученные резины обладают стабильно высокими потребительскими (преимущественно упруго-гистерезисными) свойствами (патент US 7750087).

Для получения системы для модификации полидиенов в соответствии с предлагаемым изобретением также необходимо применение, по меньшей мере, одного соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента. Один малеиновый фрагмент дает меньшую степень разветвления и поэтому в дальнейшем перерабатываемость резиновых смесей будет хуже в сравнении с полимером, модифицированным с применением двух и более малеиновых фрагментов.

Благодаря реакции присоединения аминогруппы к малеиновым фрагментам, получается устойчивый комплекс, содержащий в своем составе атомы азота и кислорода, которые оказывает положительное влияние на упруго-гистерезисные свойства (УГС) резиновых смесей. А при использовании кремний/серосодержащих аминов, функционализированные каучуки обладают высоким сродством с кремнекислотными наполнителями и техническим углеродам.

В качестве соединения, содержащего малеиновые фрагменты, могут применяться малеинизированные полибутадиены (МПБ), содержащие от 4 до 20% мас. малеинового ангидрида, и имеющие молекулярную массу от 1200 до 8000 г/моль.

В наиболее предпочтительном варианте в качестве соединения, содержащего малеиновые фрагменты, применяют малеинизированные полибутадиены, содержащие от 5 до 13% мас. малеинового ангидрида, с молекулярной массой от 2500 до 5000 г/моль.

Мольное соотношение применяемых по изобретению модификаторов в системе для модификации полидиенов в расчете к неодиму составляет (0,1-10):1. Данное соотношение позволяет получать полидиен с оптимальными пласто-эластическими свойствами и высоким содержанием 1,4-цис-звеньев - не менее 96% масс.

Предпочтительное мольное соотношение системы для модификации составляет от 0,5 до 5,0 на 1 моль неодима.

Наиболее предпочтительно применять от 0,5 до 2,0 моль системы для модификации.

Мольное соотношение малеинизированный полибутадиен к амину составляет (0,5-1,0):1. Наиболее предпочтительно применять систему для модификации полидиенов с мольным соотношением компонентов 1:1.

Увеличение мольной дозировки амина выше диапазона, предложенного по изобретению, не приводит к значительному изменению свойств каучука, напротив, может наблюдаться ухудшение такого показателя как эластическое восстановление. При снижении мольной дозировки амина положительный эффект от применения системы для модификации также снижается.

Систему для модификации получают путем смешения соединения, выбранного из группы аминов, и, по меньшей мере, одного соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента в течение от 3 до 150 минут. В более продолжительном времени перемешивания нет необходимости, поскольку указанного времени достаточно для взаимодействия между компонентами системы и образования устойчивого комплекса Перемешивание проводят при температуре от 20 до 60°С. Контроль давления также не требуется.

Система для модификации может быть приготовлена заранее, непосредственно перед полимеризацией, одновременно или после проведения полимеризации, так как на конечные свойства системы это не оказывает влияния.

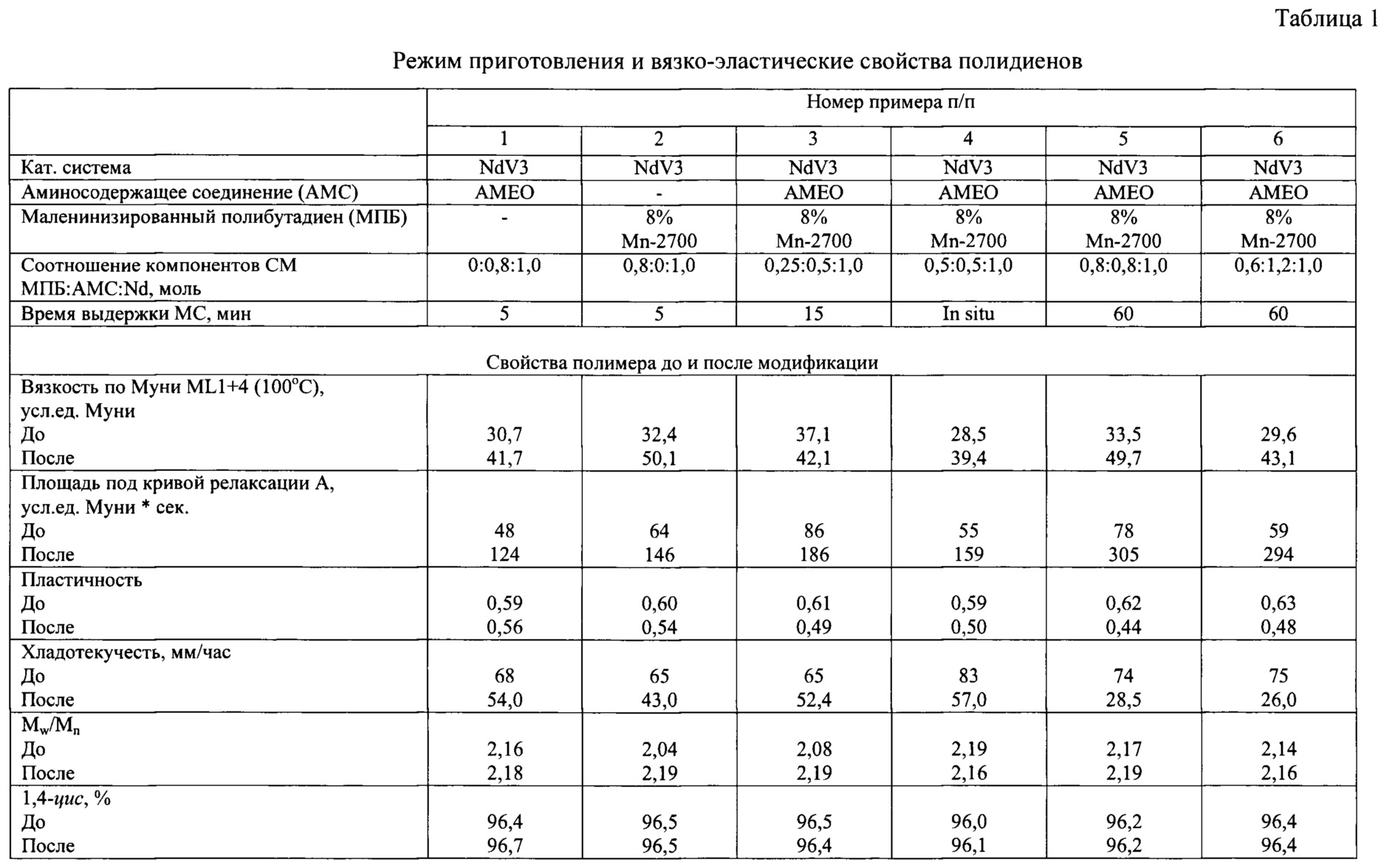

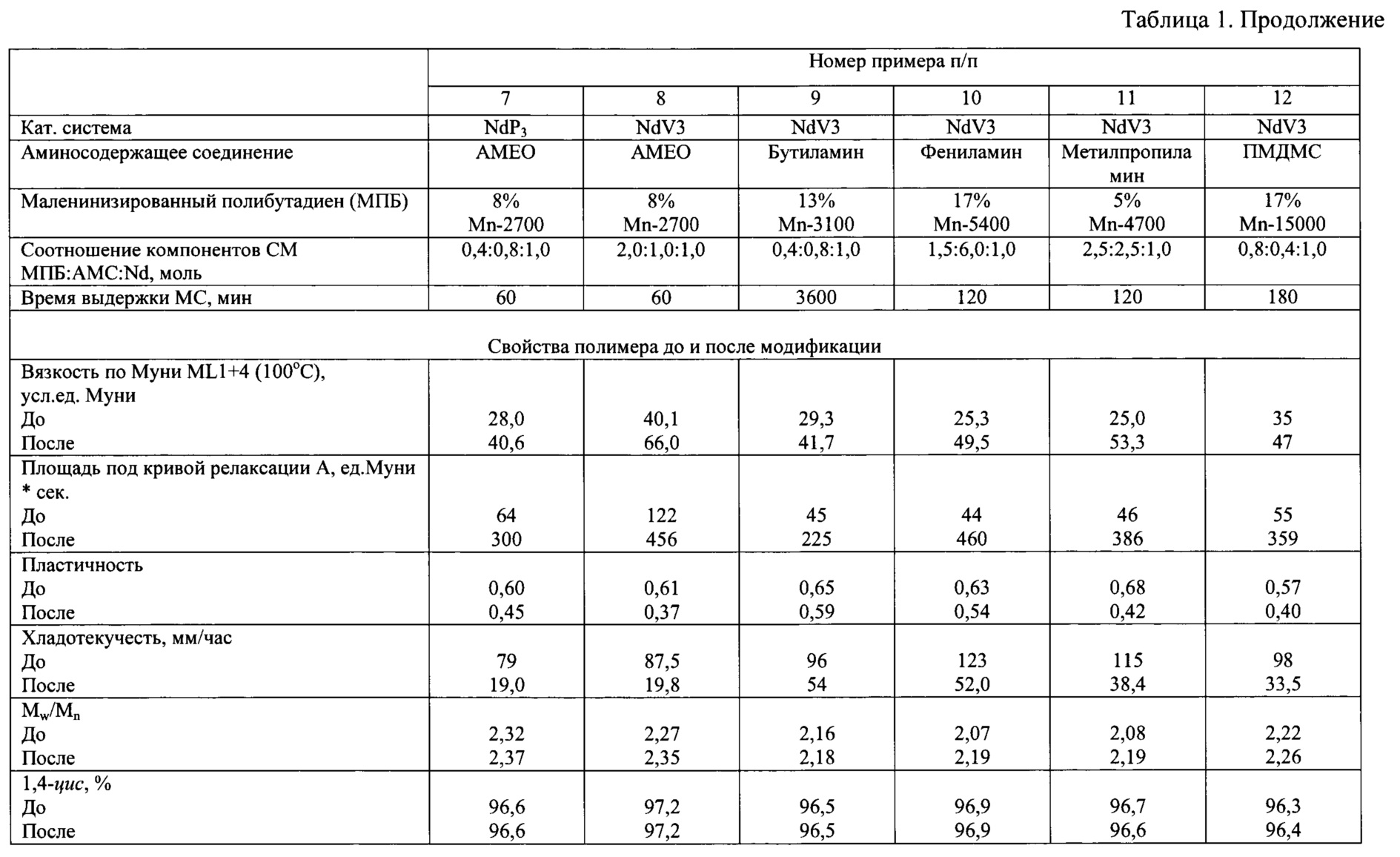

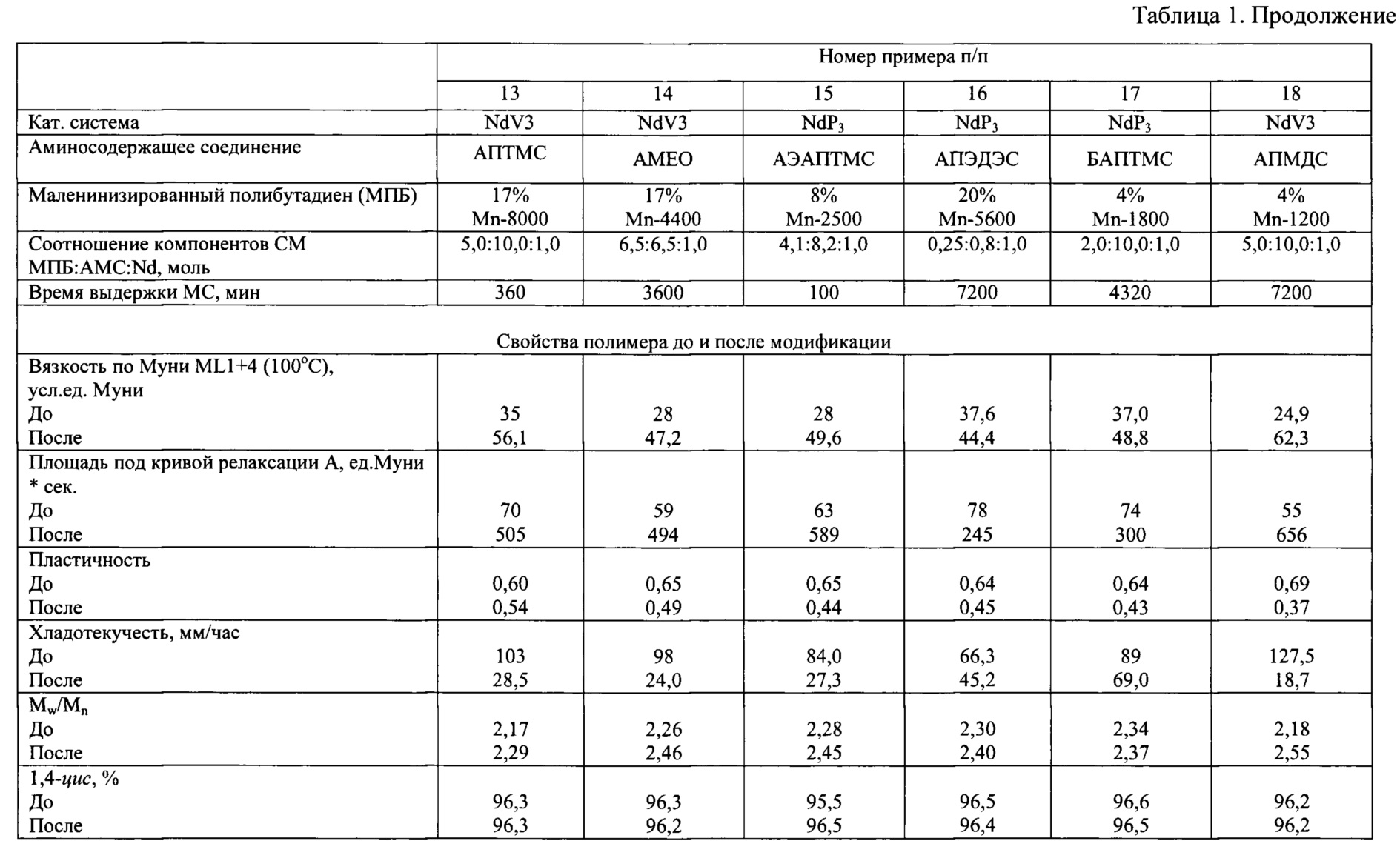

Было установлено, что система для модификации полидиенов сохраняет свои свойства в неизменном виде более 3 суток. В ходе проведения экспериментов применяли систему, полученную в разные периоды времени. Подтверждающие данные приведены в таблице 1.

Способ получения модифицированных полидиенов включает три стадии, а именно: приготовление каталитического комплекса, проведение полимеризации с применением вышеуказанного комплекса, добавление к полученному полимеру системы для модификации по изобретению.

Для получения каталитического комплекса согласно изобретению в качестве лантаноидов применяют соединения, которые включают, по крайней мере, один атом лантаноида, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция. Предпочтительно использовать соединения неодима.

Соединения, содержащие лантаноиды включают, но не ограничиваются такими соединениями как: карбоксилаты, органофосфаты, органофосфонаты, органофосфинаты, карбаматы, дитиокарбаматы, лантаноиды ксантогенаты, β-дикетонаты, галогениды, оксигалогениды, алкоголяты.

Карбоксилаты неодима включают формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалата неодима, 2-этилгексаноат неодима, неодеканоат неодима (торговое название версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Органофосфаты неодима включают дибутил фосфат неодима, дифенил фосфат неодима, дигексил фосфат неодима, дигептил фосфат неодима, диоктил фосфат неодима, бис-(1-метилгептил) фосфат неодима, бис-(2-этилгексил) фосфат неодима, дидецил фосфат неодима, дидоцел фосфат неодима, диоктадецил фосфат неодима, бис-(н-ненилфенил) фосфат неодима, бутил (2-этилгексил) фосфат неодима, (1-метилфенил)(2-этилгексил) фосфат неодима и (2-этилгексил)(н-нонилфенил) фосфат неодима.

Органофосфонаты неодима включают бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (н-нонилфенил)фосфонат неодима, бутил(бутилфосфонат) неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат) неодима, гептил(гептилфосфонат) неодима, октил(октилфосфонат) неодима, (1-метилгептил)((1-метилгептил)фосфонат) неодима, (2-этилгексил)((2-этилгексил)фосфонат) неодима, децил(децилфосфонат) неодима, додецил(додецилфосфонат) неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат) неодима, фенил(фенилфосфонат) неодима, (н-нонилфенил)((н-нонилфенил)фосфонат) неодима, бутил((2-этилгексил)фосфонат) неодима, (2-этилгексил)(бутилфосфонат) неодима, (1-метилгептил)((2-этилгексил)фосфонат) неодима, (2-этилгексил)((1-метилгептил)фосфонат) неодима, (2-этилгексил)((н-нонилфенил)фосфонат) неодима и (п-нонилфенил)((2-этилгексил)фосфонат) неодима.

Органофосфинаты неодима включают бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (н-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис-(1-метилгептил)фосфинат неодима, бис-(2-этилгексил)фосфинат неодима, трис-[бис-(2-этилгексил)фосфат]неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима; диолеилфосфинат неодима, дифенилфосфинат неодима, бис-(н-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(н-нонилфенил)фосфинат неодима.

Наиболее предпочтительно применение карбоксилатов неокислот. Структурно неокислоты содержат фрагмент триалкилкарбоновой кислоты (разветвленной α,α'-карбоновой кислоты). Производные более растворимых в углеводородных растворителях неокислот быстрее и полнее алкилируются, что приводит к получению более активных каталитических соединений.

Предпочтительно использование карбоксилатов, фосфатов неодима, наиболее предпочтительно - неодеканоата неодима, трис-[бис-(2-этилгексил)фосфат]неодима.

В качестве алюминийорганического соединения в способе по изобретению применяют триалкил алюминия, трифенил алюминия или диалкилалюминийгидриды, алкилалюминий дигидриды в частности, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, три-изо-пропилалюминий, три-н-бутилалюминий, три-изо-бутилалюминий, три-трет-бутилалюминий, трифенилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, ди-изо-бутилалюминийгидрид, дигексилалюминий гидрид, ди-изо-гексилалюминийгидрид, диоктилалюминийгидрид, ди-изо-актилалюминийгидрид, фенилэтилалюминий гидрид, фенил-н-пропилалюминий гидрид, фенил-изо-пропилалюминий гидрид, фенил-н-бутилалюминий гидрид, фенил-изо-бутилалюминий гидрид, бензилэтилалюминий гидрид, бензил-н-бутилалюминий гидрид, бензил-изо-бутилалюминий гидрид, бензил-изо-пропилалюминий гидрид и тому подобное.

Предпочтительно использование алкилов алюминия или алкилалюминийгидридов или их смесей.

Наиболее предпочтительно использование триэтилалюминия, три-изо-бутилалюминия, ди-изо-бутилалюминийгидрида или их смесей.

В качестве сопряженных диенов по способу согласно изобретению применяют 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Наиболее предпочтительно в качестве сопряженных диенов использовать 1,3-бутадиен и изопрен.

В качестве галогенсодержащего соединения используют диметилалюминийхлорид, диэтилалюминийхлорид, ди-изо-бутилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, ди-изо-бутилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, ди-изо-бутилалюминийфторид, диметилалюминийиодид, диэтилалюминийиодид, ди-изо-бутилалюминийиодид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изо-бутилалюминийсесквихлорид, а также триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид и т.п.

Предпочтительно в качестве галогенсодержащего соединения применять этилалюминийсесквихлорид, этилалюминийдихлорид или диэтилалюминийхлорид.

Растворитель для полимеризации представляет собой инертный органический растворитель, в качестве которого могут быть использованы индивидуально или в смесях друг с другом алифатические углеводороды, в частности такие, как бутан, пентан, гексан, гептан; алициклические углеводороды, а именно циклопентан, циклогексан; моноолефины, такие как 1-бутен, 2-бутен, или их смеси; ароматические углеводороды, в частности, такие, как бензол, толуол, ксилол; а также галогенированные углеводороды, в частности, такие как метиленхлорид, хлороформ, четыреххлористый углерод, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан.

По предлагаемому способу наиболее предпочтительно в качестве растворителя использовать углеводородый растворитель, представляющий собой смесь циклогексан: гексан или циклогексан: нефрас (промышленная гексан-гептановая фракция парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С) в соотношении (30-55)÷(70-45).

В соответствии с настоящим изобретением для проведения полимеризации применяют каталитическую систему, включающую (А) лантаноид, (Б) алюминийорганическое соединение, (В) сопряженный диен и (Г) галогенсодержащий компонент, взятые в мольном соотношении друг другу (А):(Б):(В):(Г) равном 1:(8-30):(5-30):(1,5-3,0).

Предпочтительное мольное соотношение компонентов каталитической системы (А):(Б):(В):(Г)=1:(8-20):(5-20):(1,8-2,8).

Наиболее предпочтительное мольное соотношение компонентов каталитической системы (А):(Б):(В):(Г)=1:(10-15):(10-15):(2,1-2,5).

В одном из вариантов осуществления настоящего изобретения предлагается, для регулирования молекулярной массы полимера, в раствор мономера перед полимеризацией дополнительно подавать алюминийорганическое соединение, содержащее в своей структуре, по меньшей мере, один атом водорода, взятое в мольном отношении (Б):(А) равном 3,0-6,0. В данном варианте осуществления изобретения суммарное количество всего применяемого в процессе синтеза алюминийорганического соединения не превышает диапазон соотношений от 8 до 30 моль.

При этом предпочтительное количество дополнительно подаваемого алюминийорганического соединения составляет 3,5-5,0 моль.

Наиболее предпочтительно дополнительно подавать 4,0-4,5 моль алюминийорганического соединения.

Процесс получения полидиена осуществляют периодическим или непрерывным способом в среде углеводородного растворителя, путем подачи в реактор/автоклав углеводородной шихты, состоящей из мономера и растворителя, и предварительно смешанного с растворителем каталитического комплекса, состоящего из соединения лантаноида, алюминийорганического соединения, сопряженного диена и галогенсодержащего органического соединения. Концентрация мономера в растворителе, как правило, составляет 7-12% по массе, предпочтительно 9-10%. Концентрация ниже 7% приводит к снижению энергоэффективности процесса, концентрация выше 12% - к увеличению вязкости полимеризата, как следствие, увеличению энергозатрат при выделении и сушке каучука.

Каталитический комплекс (КК) готовят введением в раствор сопряженного диена (наиболее предпочтительно 1,3-бутадиена) в алифатическом растворителе алюминийорганического соединения (наиболее предпочтительно триизобутилалюминия, триэтилалюминия, диизобутилалюминий гидрида или их смеси), соединения лантаноида (наиболее предпочтительно карбоксилата, в частности, неодеканоата или фосфата неодима), выдержкой полученной смеси в течение от 2 до 20 часов при температуре 23±2°С с последующим добавлением галогенсодержащего соединения (наиболее предпочтительно этилалюминийсесквихлорида, этилалюминийдихлорида, диэтилалюминийхлорида или их смесей), при мольном соотношении компонентов каталитического комплекса: (А) лантаноид, (Б) алюминийорганическое соединение, (В) сопряженный диен и (Г) галогенсодержащий компонент в соотношении (А):(Б):(В):(Г) равном 1:(8-30):(5-30):(1,5-3,0).

Мономер (1,3-бутадиен), растворитель и раствор каталитического комплекса подают в реактор / автоклав, снабженный перемешивающим устройством и системой терморегуляции.

Время полимеризации составляет от 1,5 до 2 часов. Конверсия мономера достигает 95-99%.

По достижении вышеуказанной конверсии в полимер вводят систему для модификации в количестве 0,1 до 10,0 моль в расчете на 1 моль неодима и тщательно перемешивают в течение от 15 минут до 60 часов при температуре 60-90°С. В случае применения системы в количестве более 10 моль отмечается резкий скачок вязкости по Муни, как следствие, кроме ухудшения пласто-эластических свойств полимера, возникают проблемы с его выделением и переработкой. Применение системы для модификации в количестве менее 0,1 моль на 1 моль неодима не оказывает влияния на свойства получаемого полимера. Предпочтительное к применению количество системы для модификации составляет от 0,5 до 5,0 моль. Наиболее предпочтительно - 0,5-2,0 моль системы.

Приготовление системы для модификации проводят следующим образом. В сосуд (колба, реактор или др.) вносят расчетное количество соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента, органический растворитель, а затем соединение, выбранное из группы аминов. Ведут перемешивание полученной смеси в течение от 3 до 150 минут при температуре от 20 до 60°С.

Полученная система для модификации полидиенов, содержащая функциональные группы, взаимодействует с полимером по активным концам его цепей.

Также возможно приготовление системы для модификации полидиенов в режиме in situ. Для этого к псевдоживому полимеру подают расчетное количество соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента, а затем соединение, выбранное из группы аминов. Таким образом, сначала протекает реакция по активным концам полимера с малеиновыми фрагментами, а после аминогруппа присоединяется к малеиновым фрагментам.

Время модификации составляет предпочтительно от 15 минут до 5 часов, наиболее предпочтительно - от 20 минут до 1 часа. При температуре от 60°С и ниже вязкость полимера будет возрастать, что является нежелательным, т.к. неизбежны трудности при его выделении и переработке. В то же время концевые группы полимерной цепи склонны терять свою активность при температуре выше 90°С, таким образом, невозможно добиться высокой степени модификации полимера.

Система для модификации полидиенов - продукт взаимодействия амина с малеинизированным полибутадиеном, содержащий в своем составе малеиновые фрагменты. Система для модификации полидиенов взаимодействует с псевдоживым полимером по концам полимерных цепей.

По окончанию модификации, через 20-60 минут в предпочтительном варианте, полимеризат стопперируют умягченной водой либо этиловым или изопропиловым спиртом и стабилизируют раствором антиоксиданта, взятым в количестве от 0,2 до 0,4% на полимер.

Полученный каучук имеет показатель вязкости по Муни от 37 до 45 усл. ед. Муни до модификации и от 41 до 66 усл. ед. Муни после модификации, коэффициент полидисперсности полученных полидиенов соответствует диапазону от 2,16 до 2,6, содержание 1,4-цис-звеньев - более 96% мас.

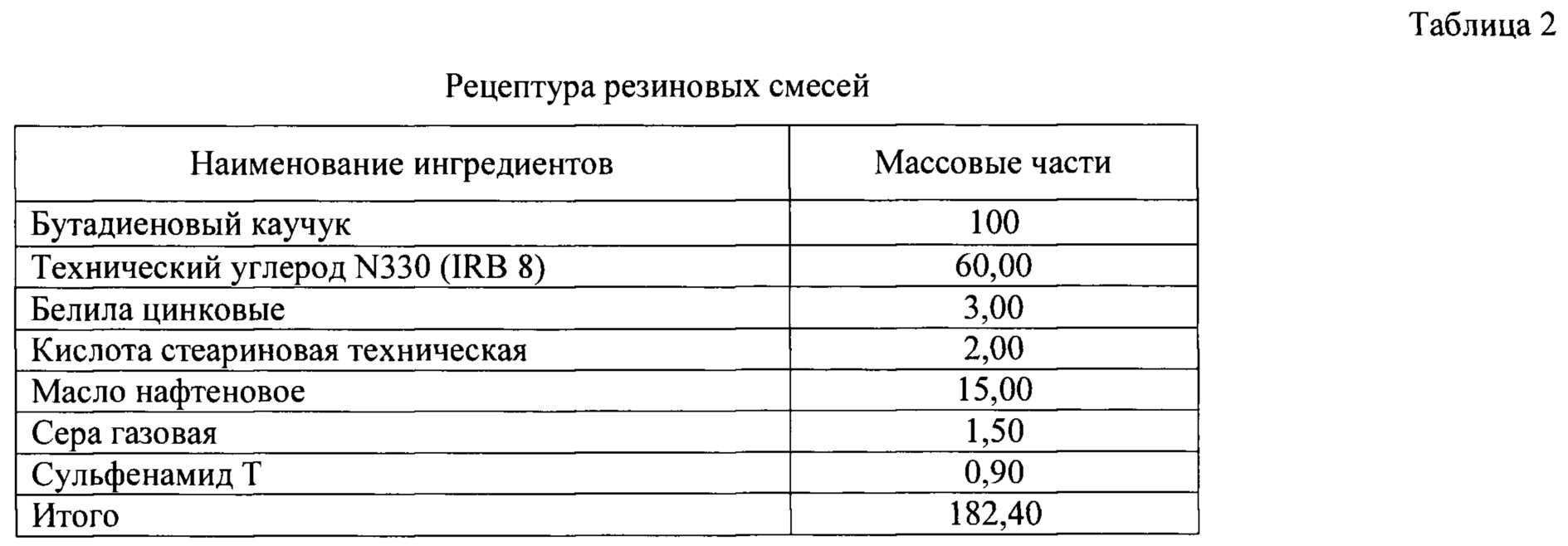

Резиновые смеси на основе полученных полидиенов готовятся по стандартным рецептурам (таблица 2) и отличаются улучшенной технологичностью на стадии резиносмешения, повышенной износостойкостью и физико-механическими свойствами, а также улучшенными упруго-гистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой).

Осуществление Изобретения

Далее будут описаны примеры осуществления настоящего изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Далее описаны методы испытаний, использованные для оценки свойств полимеров, полученных заявленным способом.

1. Процент конверсии определяется методом осаждения полимера из полимеризата этиловым спиртом и высушивания выделенного полимера.

2. Микроструктуру полимерных цепей определяли методом ИК-спектроскопии по собственной методике с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) с кристаллом ZnSe, регистрация ИК-спектра образца в диапазоне от 4000 до 600 см-1 с разрешением 4 см-1, количеством сканов 32. Градуировку ИК-спектрометра производили по отраслевым стандартным образцам микроструктуры полидиена, в которых массовая доля изомерных звеньев определена по спектрам ЯМР 1H и 13С.

3. Молекулярно-массовые характеристики каучуков определяли методом гель-проникающей хроматографии по собственной методике с использованием гель-хроматографа «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием константы Марка-Куна-Хаувинка для полидиена (К=0,000457, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1*107 а.е.м;

- растворитель - тетрагидрофуран, скорость потока - 1 см3/мин;

- температура термостата колонок и рефрактометра - 300°С.

4. Определение пласто-эластических показателей каучуков (пластичность, хладотекучесть) проводили по ГОСТ 19920.17 и ГОСТ 19920.18 на сжимающем пластометре с термостатом модель GT7060SA.

5. Показатель вязкости по Муни определяли по ASTM D 1646.

6. Вулканизационные характеристики резиновых смесей определялись на приборе MDR 2000 (Т=160°С, амплитуда колебаний 0,50°, частота колебаний 1,7 Гц, время - 30 мин.) по методу ASTM D 5289.

7. Физико-механические показатели (ФМП) вулканизатов определялись на разрывной машине Zwick/Roell/Z005 согласно ASTM D 412-98.

8. Упругую составляющую комплексного динамического модуля сдвига G' (кПа), позволяющую оценить распределение наполнителя в резиновых смесях и силанизацию наполнителя, определяли на приборе анализаторе перерабатываемости резин RPA-2000 фирмы «Alpha Technologies» при 0,1 Гц и 100°С в диапазоне деформаций от 1 до 450%. Разность модулей накопления при амплитуде деформации 1% и 50% - ΔG'=(G'1% - G'43%) - эффект Пейна.

9. Гистерезисные свойства (tgδ 60°С - тангенс угла механических потерь при 60°С) резиновых смесей оценивали с помощью прибора NETZSCH DMA 242 Е Artemis. Условия испытаний: двухплечевой изгиб 2×5, размеры образца 10,00×6,40×1,60 мм, амплитуда 40 мкм, частота 10 Гц, нагрузка 7 Н. Диапазон температур испытания - от минус 40°С до 60°С, скорость повышения температуры - 2,50°С/мин, а также с помощью прибора RPA-2000 в режиме сдвиговой деформации при частоте 10 Гц, Т=60°С и деформации 1%.

Пример по прототипу

Катализитор готовили путем смешивания 0,45 г бутадиена в гексане, 0,28 ммоль неодеканоата неодима в гексане, 27,5 ммоль метилалюмоксана в толуоле и 5,77 ммоль ДИБАГ в гексане. После 2 мин смешивания добавляли этилалюминийсесквихлорид (ЭАСХ). Смесь выдерживали в течении 18 мин. В реактор подавали 611 г 1,3-полибутадиена, гексана 3464 г. Проводили полимеризацию, затем вводили функционализирующий агент - N-(3-триэтоксисилилпропил 4,5-дигидроимидазол (TEOSI), который содержит иминовую группу и группу кремния. Время взаимодействия модификатора с полимером 180 мин., количество модификатора 50 моль/Nd. Вязкость по Муни резиновой смеси-63,0, полидисперсность - 2,0.

Пример 1 (сравнительный)

Полимеризацию бутадиена (BD) проводили в углеводородном растворителе в присутствии каталитического комплекса, приготовленного на основе версатата неодима (Nd), с последующим добавлением алкилирующего агента диизобутилалюминийгидрида (ДИБАГ) и донора галогенов - (ЭАСХ). Соотношение компонентов в каталитическом комплексе составляло BD:Nd:ДИБАГ:ЭАСХ=10:1:10:2,5. Время созревания комплекса - 22 ч при температуре 25°С. Полимеризацию проводили в реакторе объемом 10 л, снабженном перемешивающим устройством и рубашкой для отвода тепла. Температура реакции полимеризации составляла 60°С.

По достижении 95% конверсии мономера, отбирали 2 кг полимеризата с целью проведения анализа и сравнения полученных данных с модифицированным полимером. В отобранный полимеризат вводили антиоксидант, дегазировали и высушили на вальцах. Затем определяли его физико-механические показатели и молекулярно-массовые характеристики.

В оставшуюся часть полимеризата через дозатор подавали модификатор - аминсодержащие соединение - 3-аминопропилтриэтоксисилан (АМЕО). Указанный модификатор представляет собой 2%-ный раствор в нефрасе, дозировка модификатора составляла 0,8 моль в отношении к неодиму. Процесс модификации проводили при постоянном перемешивании в течение 60 мин при температуре 60°С. Затем вводили неокрашивающий антиоксидант фенольного типа. Массовая доля антиоксиданта составляла 0,2-0,4%. Полимер дегазировали и сушили на вальцах, определяли физико-механические показатели и молекулярно-массовые характеристики (таблица №1).

Пример 2 (сравнительный)

Аналогичен примеру 1, с тем отличием, что вводимый модификатор представлял собой низкомолекулярный малеинизированный полибутадиена (МПБ) с содержанием малеинового ангидрида 8% и молекулярной массой равной 2700 г/моль. Мольное отношение модификатора к неодиму 0,8.

Примеры по изобретению

Пример 3

Аналогичен примеру 1, с тем отличием, что применяли систему для модификации - продукт взаимодействия низкомолекулярного малеинизированного полибутадиена с содержанием малеинового ангидрида 8% с 3-аминопропилтриэтоксисиланом (АМЕО). Время взаимодействия компонентов системы друг с другом составляло 15 минут, мольное соотношение компонентов смеси и неодима (МПБ:АМЕО:Nd) составляло 0,25:0,5:1.

Пример 4

Аналогичен примеру 3, с тем отличием, что получение системы для модификации проводили в режиме in situ - компоненты вводили отдельно, последовательно с разницей во времени в 15 мин - сначала, вводили МПБ, затем АМЕО.

Пример 5

Аналогичен примеру 3, с тем отличием, время взаимодействия друг с другом компонентов системы для модификации составляло 60 мин, мольное соотношение компонентов смеси и неодима (МПБ:AMEO:Nd) составляло 0,8:0,8:1.

Пример 6

Аналогичен примеру 3, с тем отличием, время взаимодействия друг с другом компонентов системы для модификации составляло 60 мин, мольное соотношение компонентов смеси и неодима (МПБ:AMEO:Nd) составляло 0,6:1,2:1.

Пример 7

Аналогичен примеру 5, с тем отличием, что каталитический комплекс был приготовлен на основе фосфата неодима (Nd), время взаимодействия друг с другом компонентов системы для модификации составляло 60 мин, мольное соотношение компонентов смеси и неодима (МПБ:AMEO:Nd) составляло 0,4:0,8:1.

Пример 8

Аналогичен примеру 4, с тем отличием, что время взаимодействия друг с другом компонентов системы для модификации составляло 60 мин, мольное соотношение компонентов смеси и неодима (MПБ:AMEO:Nd) составляло 2,0:1,0:1.

Пример 9

Аналогичен примеру 3, с тем отличием, что в качестве аминсодержащего соединения применяли бутиламин, а МПБ - с содержанием малеинового ангидрида 13% и молекулярной массой равной 3100 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 3600 мин, мольное соотношение компонентов смеси и неодима (МПБ:АМС:Nd) составляло 0,4:0,8:1 моль.

Пример 10

Аналогичен примеру 3, с тем отличием, что в качестве аминсодержащего соединения применяли фениламин, а МПБ - с содержанием малеинового ангидрида 17% и молекулярной массой равной 5400 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 120 мин, мольное соотношение компонентов смеси и неодима (МПБ:АМС:Nd) составляло 1,5:6,0:1.

Пример 11

Аналогичен примеру 3, с тем отличием, что в качестве аминсодержащего соединения применяли метилпропиламин, а МПБ - с содержанием малеинового ангидрида 5% и молекулярной массой равной 4700 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 120 мин, мольное соотношение компонентов смеси и неодима MnB:AMC:Nd составляет 2,5:2,5:1.

Пример 12

Аналогичен примеру 3, с тем отличием, что в качестве аминсодержащего соединения применяли N-циклоамино)пропилметилдиметоксисилан (ПМДМС), а МПБ - с содержанием малеинового ангидрида 17% и молекулярной массой равной 15000 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 180 мин, мольное соотношение компонентов смеси и неодима МПБ:ПМДМС:Nd составляет 0,8:0,4:1,0.

Пример 13

Аналогичен примеру 3, с тем отличием, что в качестве аминсодержащего соединения применяли 3-(2-аминоэтил)аминопропилтриметоксисилан (АПТМС), а МПБ - с содержанием малеинового ангидрида 17% и молекулярной массой равной 8000 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 360 мин, мольное соотношение компонентов смеси и неодима МПБ: АПТМС:Nd составляет 5:10:1,0.

Пример 14

Аналогичен примеру 3, с тем отличием, что применяли МПБ с содержанием малеинового ангидрида 17% и молекулярной массой равной 4400 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 3600 мин, мольное соотношение компонентов смеси и неодима МПБ:АМЕО:Nd составляет 6,5:6,5:1,0 моль.

Пример 15

Аналогичен примеру 7, с тем отличием, что в качестве аминсодержащего соединения применяли 3-(2,2-аминоэтил)аминоэтиламинопропилтриметоксисилан (АЭАПТМС), а МПБ - молекулярной массой равной 2500 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 100 мин, мольное соотношение компонентов смеси и неодима МПБ:АЭАПТМС:Nd составляет 4,1:8,2:1.

Пример 16

Аналогичен примеру 7, с тем отличием, что в качестве аминсодержащего соединения применяли аминопропилэтилдиэтоксисилан (АПЭДЭС), а МПБ - с содержанием малеинового ангидрида 20% и молекулярной массой равной 5600 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 7200 мин, мольное соотношение компонентов смеси и неодима МПБ:АПЭДЭС:Nd составляет 0,25:0,8:1.

Пример 17

Аналогичен примеру 7, с тем отличием, что в качестве аминсодержащего соединения применяли N-бутил-3-аминопропилтриметоксисилан (БАПТМС), а МПБ - с содержанием малеинового ангидрида 4% и молекулярной массой равной 1800 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 4320 мин, мольное соотношение компонентов смеси и неодима МПБ:БАПТМС:Nd составляет 2:10:1.

Пример 18

Аналогичен примеру 3, с тем отличием, что в качестве аминсодержащего соединения применяли аминопропилметилдиметоксисилан (АПМДС), а МПБ - с содержанием малеинового ангидрида 4% и молекулярной массой равной 1200 г/моль. Время взаимодействия друг с другом компонентов системы для модификации составляло 7200 мин, мольное соотношение компонентов смеси и неодима МПБ:АПМДС:Nd составляет 5:10:1.

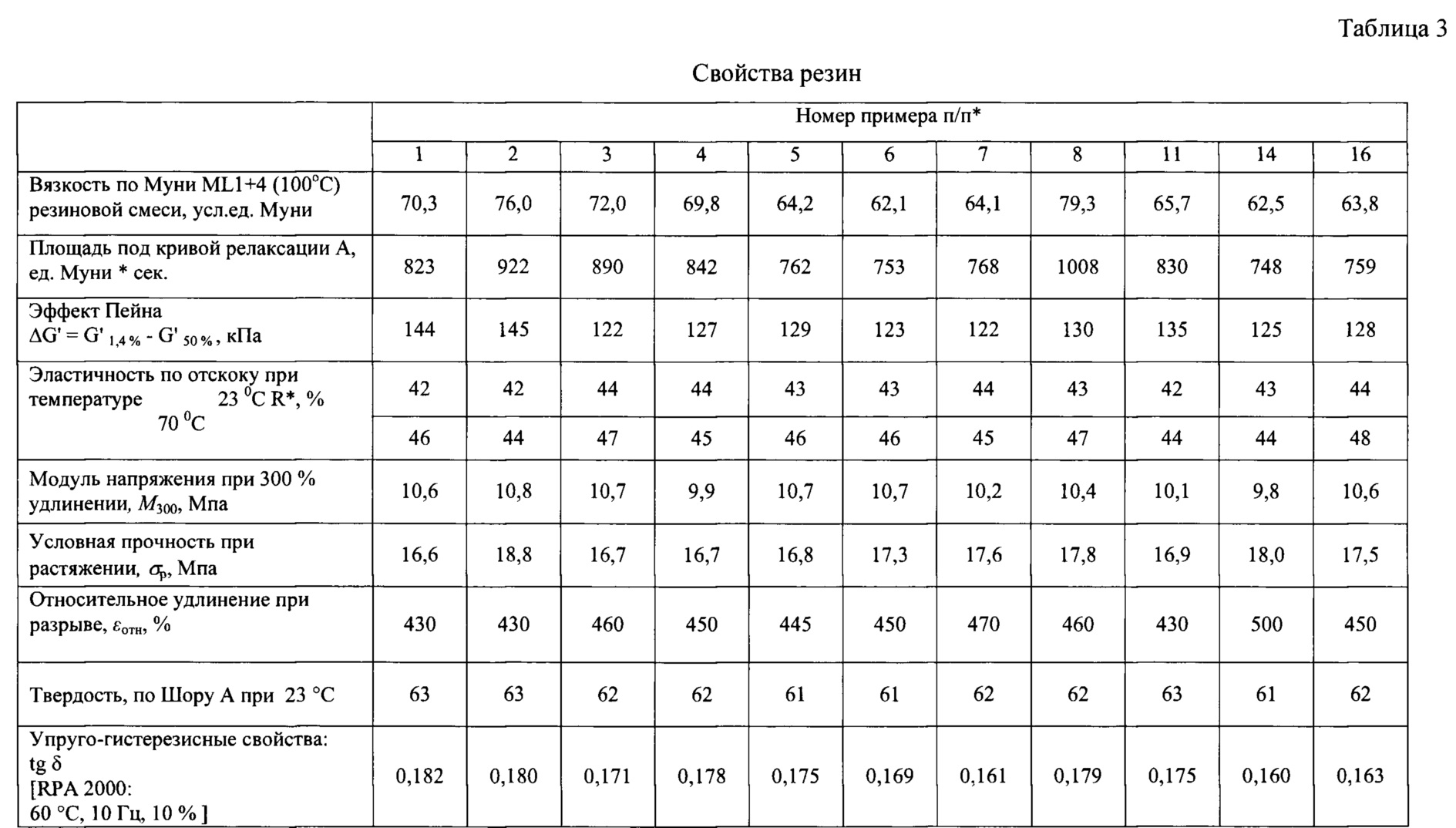

Полученные полимеры были протестированы в резиновых смесях по рецептуре, представленной в таблице 2, результаты испытаний представлены в таблице 3.

Список сокращений, приведенных в таблице 1

СМ - система для модификации

АМЕО - 3-аминопропилтриэтоксисилан

ПМДМС - (N-циклоамино)пропилметилдиметоксисилан

АПТМС - 3-(2-аминоэтил)аминопропилтриметоксисилан

АЭАПТМС - 3-(2,2-аминоэтил)аминоэтиламинопропилтриметоксисилан

БАПТМС - N-бутил-3аминопропилтриметоксисилан

АПМДС - аминопропилметилдиметоксисилан

АПЭДЭС - аминопропилэтилдиэтоксисилан

* - нумерация примеров соответствует нумерации таблицы 1.

Как видно из приведенных в таблицах экспериментальных данных, введение только одного модификатора (примеры 1 и 2) - аминосодержащего соединения или малеинизированного полибутадиена - не оказывает существенного влияния на свойства полимера и резин. В то же время введение системы для модификации полидиенов, состоящей из аминов или их смесей, и, по меньшей мере, одного соединения, содержащего в своем составе, по меньшей мере, два малеиновых фрагмента, как приготовленной заранее, так и полученной в режиме in situ, положительно влияет на свойства полимера (снижение хладотекучести, снижение пластичности при одновременном сохранении высокого содержания 1,4-цис-звеньев и узкой полидисперсности) и существенно улучшает свойства резин, в частности физико-механические, упруго-гистерезисные свойства (tg δ 60°С) и перерабатываемость (эффект Пейна).

Кроме того, получаемая способом по изобретению система для модификации демонстрирует стабильно сохраняющуюся активность в течение, как минимум, 3 суток с момента ее приготовления (Таблица 1).