Результат интеллектуальной деятельности: АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ЦИНКА ДЛЯ СТАЛЬНЫХ ЛИСТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ С ЗАКАЛКОЙ ПОД ПРЕССОМ

Вид РИД

Изобретение

Изобретение относится к антикоррозионному покрытию на основе цинка для стальных листов или лент, которые с целью закалки подлежат нагреванию, по меньшей мере на отдельных участках, до температуры свыше температуры аустенизации (Ac3) и затем охлаждению со скоростью, которая, по меньшей мере на отдельных участках, выше критической скорости охлаждения, при этом указанное антикоррозионное покрытие наносится погружением в расплав.

Как известно, стальные листы, полученные горячей деформацией, находят всё большее применение, в частности, в автомобилестроении. В результате процесса, называемого также закалкой под прессом, могут быть изготовлены высокопрочные детали, используемые преимущественно для автомобильных кузовов. В принципе закалка под прессом может осуществляться двумя разными вариантами способа, а именно посредством прямого и косвенного способов.

При прямом способе заготовку стального листа (сутунку) нагревают свыше так называемой температуры аустенизации, затем нагретый лист подают в формовочный инструмент и за один этап деформации формируют готовую деталь, при этом она одновременно охлаждается охлажденным формовочным инструментом со скоростью, превышающей критическую скорость закалки стали, в результате получают закалённую деталь.

При косвенном способе деталь сначала почти полностью деформируют до готового состояния при необходимости в ходе многоэтапного процесса деформации. Затем эту деформированную деталь также нагревают до температуры свыше температуры аустенизации и после этого перемещают в формовочный инструмент и располагают в нём, размеры которого уже соответствуют размерам детали или её конечным размерам. После закрытия, в частности, охлаждённого инструмента предварительно сформированная деталь охлаждается лишь в этом инструменте со скоростью, превышающей критическую скорость закалки, и происходит закаливание.

Известными формируемыми в горячем состоянии сталями для данной области применения являются, например, марганцовисто-борсодержащая сталь 22MnB5 и ставшие недавно известными закаливаемые на воздухе стали согласно DE 10 2010 024 664 А1.

Наряду со стальными листами без покрытия автомобильной промышленностью затребованы и применяются также стальные листы с антикоррозионным покрытием для закалки под прессом. Преимущества, помимо повышенной коррозионной стойкости готовой детали, заключаются в данном случае в том, что листы или детали не покрываются в печи окалиной, в результате чего снижается износ прессовых инструментов, вызываемый отслоившейся окалиной, и часто отпадает необходимость в затратной пескоструйной обработке деталей перед последующей обработкой.

В настоящее время для закалки под прессом используются наносимые погружением в расплав покрытия из алюминия-кремния (AS), цинка-алюминия (Z), цинка-алюминия-железа (ZF/отожженное), а также осаждаемые электролитическим способом покрытия из цинка-никеля. Эти антикоррозионные покрытия обычно наносятся на горячекатаную или холоднокатаную ленты непрерывными способами.

Преимущество антикоррозионных покрытий на основе цинка состоит в том, что они не только обладают барьерным эффектом, как и покрытия на основе алюминия, но также могут дополнительно обеспечить активную катодную защиту детали от коррозии.

Закалка под прессом стальных листов с покрытиями на основе цинка известна из DE 601 19 826 Т2. Здесь стальной лист, предварительно нагретый свыше температуры аустенизации, составляющей от 800 до 1200°С, и при необходимости снабженный покрытием из цинка или на его основе, деформируется в инструменте, который в отдельных случаях может быть охлажденным, путём горячей деформации с получением детали, причём во время деформации вследствие быстрого отвода тепла стальной лист или деталь претерпевает в деформационном инструменте закалку и вследствие образующейся мартенситной закалённой микроструктуры приобретает требуемые прочностные свойства.

Правда системы на основе цинка имеют и недостаток. Так, в частности, при прямой закалке под прессом антикоррозионных покрытий на основе цинка известно, что при деформации в приповерхностной зоне стали могут образовываться макротрещины (> 100 мкм), которые иногда могут даже проходить через всё поперечное сечение листа. Даже менее значительные микротрещины могут снизить предел выносливости детали и тем самым исключить её применение.

Причиной появления трещин является коррозия под напряжением, вызываемая жидкими фазами цинка и называемая также охрупчиванием под воздействием жидкого металла (LMAC: liquid Metal Assisted Cracking или LME: Liquid Metal Embrittlement). При этом жидкие фазы цинка проникают через границы аустенитных зёрен в стали и вызывают ослабление, что может вести к глубоким трещинам, в частности, на участках с высокими напряжениями или степенями деформации.

Один из путей решения этой проблемы заключается в использовании косвенной закалки под прессом в случае покрытий на основе цинка, так как в этом случае собственно деформация проводится при температуре окружающей среды перед закалкой. Правда при закалке и заключительном формообразовании инструментом также могут образоваться трещины, однако их глубина заметно меньше по сравнению с трещинами при прямой закалке и, поскольку они, как правило, не превышают допустимую глубину, считаются безвредными.

Однако косвенный способ значительно более затратный, поскольку, во-первых, требуется дополнительная рабочая операция (холодная деформация) и, во-вторых, необходимо использовать специальные нагревательные печи, в которых вместо сутунок могут нагреваться детали перед закалкой.

Другой возможностью является раскрытый в DE 10 2010 056 265 В3 способ изготовления закалённой стальной детали с покрытием из цинка или его сплава, при этом сутунку в зависимости от толщины слоя из цинка или его сплава выдерживают перед деформацией в течение такого времени при температуре свыше 782°С, чтобы между сталью и покрытием из цинка или его сплава образовался барьерный слой из феррита цинка и образующийся слой феррита поглотил жидкий цинк и его толщина является такой, что во время деформации предотвращает взаимодействие жидких фаз цинка со сталью.

Под ферритом цинка здесь подразумевается твёрдый раствор из железа и цинка, в котором атомы цинка путем замены растворены в кристаллической решётке железа. Вследствие низкого содержания цинка точка плавления феррита цинка располагается выше температуры деформации. Однако на практике выяснилось, что у полученных этим способом деталей из-за необходимо высокого содержания железа в покрытии из сплава катодная защита готовой детали от коррозии является чрезвычайно низкой. Кроме того технологическое окно для нагрева очень мало, так как при слишком коротком времени нагрева может происходить охрупчивание под воздействием жидкого металла, а при слишком продолжительном времени нагрева более не обеспечивается катодная защита от коррозии.

Дополнительная возможность обеспечивается описанным в ЕР 2 414 562 В1 способом получения закалённой стальной детали, при этом на плоское стальное изделие электролитическим осаждением наносится однофазное покрытие из сплава «цинк-никель», состоящее из [гамма]ZnNi-фазы, в котором наряду с цинком и неизбежными примесями содержится никель в количестве от 7 до 15 мас. %, полученную из этого плоского стального изделия сутунку нагревают до температуры по меньшей мере 800°С, затем формируют в инструменте и охлаждают со скоростью, достаточной для образования термообработанной или закалённой микроструктуры.

Благодаря содержанию никеля точка плавления нанесённого из сплава покрытия повышается настолько, что при горячей деформации не может образоваться жидкая фаза цинка и, следовательно, произойти охрупчивание под воздействием жидкого металла. Правда у этого способа имеется недостаток, проявляющийся в том, что из-за содержания никеля существует опасность для здоровья людей во время обработки при вдыхании пыли или паров никеля.

Задачей изобретения является создание металлического покрытия для непосредственно закаливаемых под прессом стальных деталей, которое эффективно предотвращает охрупчивание под воздействием жидкого металла при горячей деформации и дополнительно обеспечивает надёжную катодную защиту детали после деформации от коррозии, при исключении содержания элементов, которые при изготовлении и обработке считаются потенциально опасными для здоровья людей.

Согласно техническому решению изобретения указанная задача решается за счёт покрытия для стального листа или ленты, подлежащего деформированию под действием закалки под прессом, содержащего по меньшей мере 75 мас. % цинка, 0,5 – 15 мас. % марганца и 0,1 – 10 мас. % алюминия.

Во время опытов неожиданно выявилось, что сутунки с покрытиями, в которых помимо цинка и алюминия дополнительно содержался марганец в достаточном количестве, могут быть прямо закалены под прессом даже без наличия толстого слоя из феррита цинка, т. е. после очень короткого времени нагрева, без охрупчивания под воздействием жидкого металла. При этом эффект достигается не за счёт повышения точки плавления покрытия свыше температуры деформации, а согласно исследованиям за счёт присутствия марганца в зоне поверхности раздела между сталью и покрытием. Вследствие этого даже при наличии жидких фаз цинка во время деформации не происходит охрупчивания под воздействием жидкого металла.

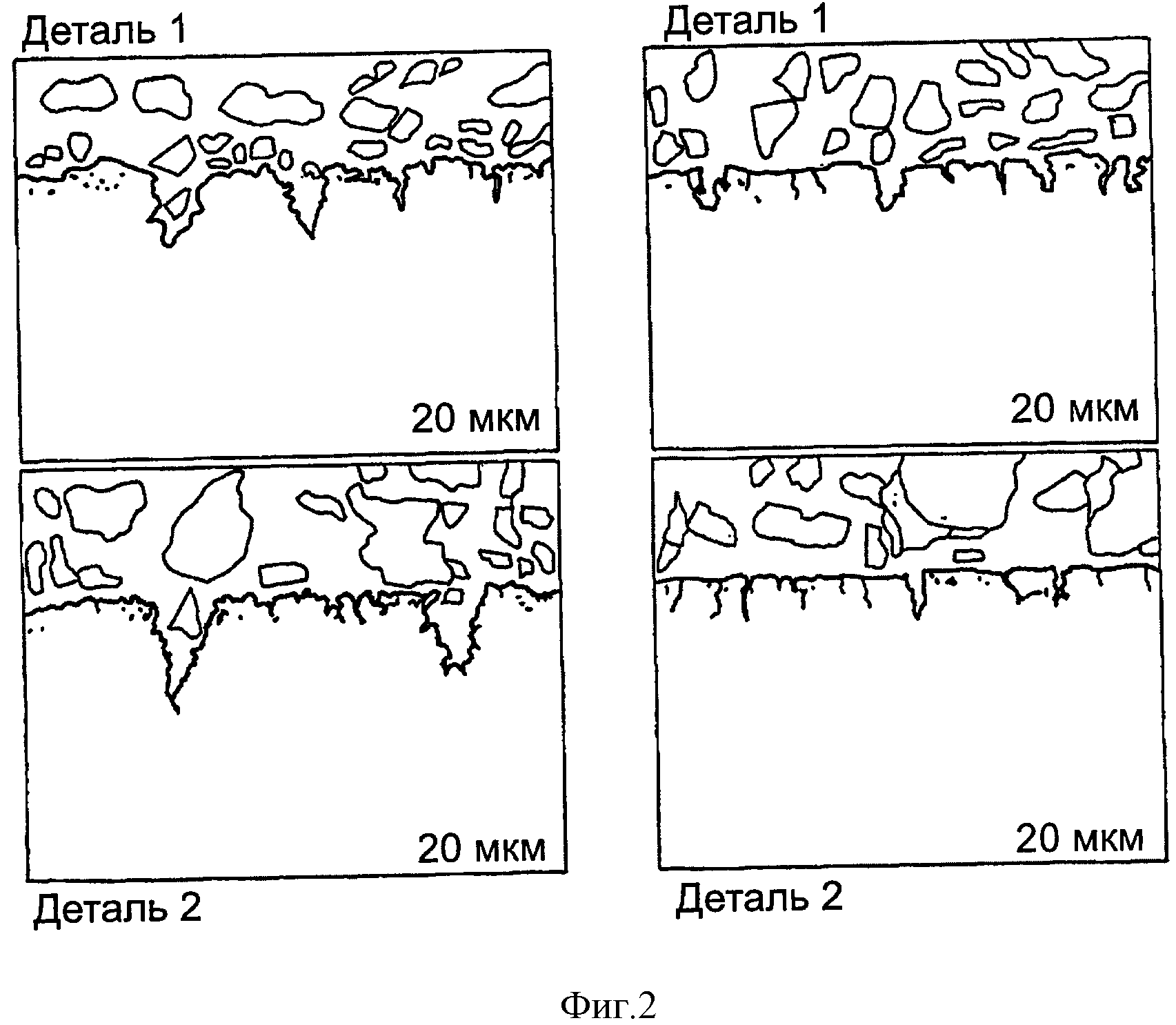

На фиг. 1 приведён снимок, выполненный под сканирующим электронным микроскопом, на котором показан поперечный шлиф антикоррозионного покрытия из сплава «цинк-марганец-алюминий» согласно изобретению в переходной зоне «сталь – покрытие». И хотя в настоящее время остаётся ещё не ясным механизм ингибирующего охрупчивание эффекта при содержании марганца в покрытии, однако в исходном состоянии перед горячей деформацией содержащие марганец фазы обнаруживаются в покрытии на поверхности раздела со сталью, которые образуются вместо защитных покрытий из Fe2Al5Znx и/или фаз «цинк-железо», известных обычно при цинковании погружением в расплав.

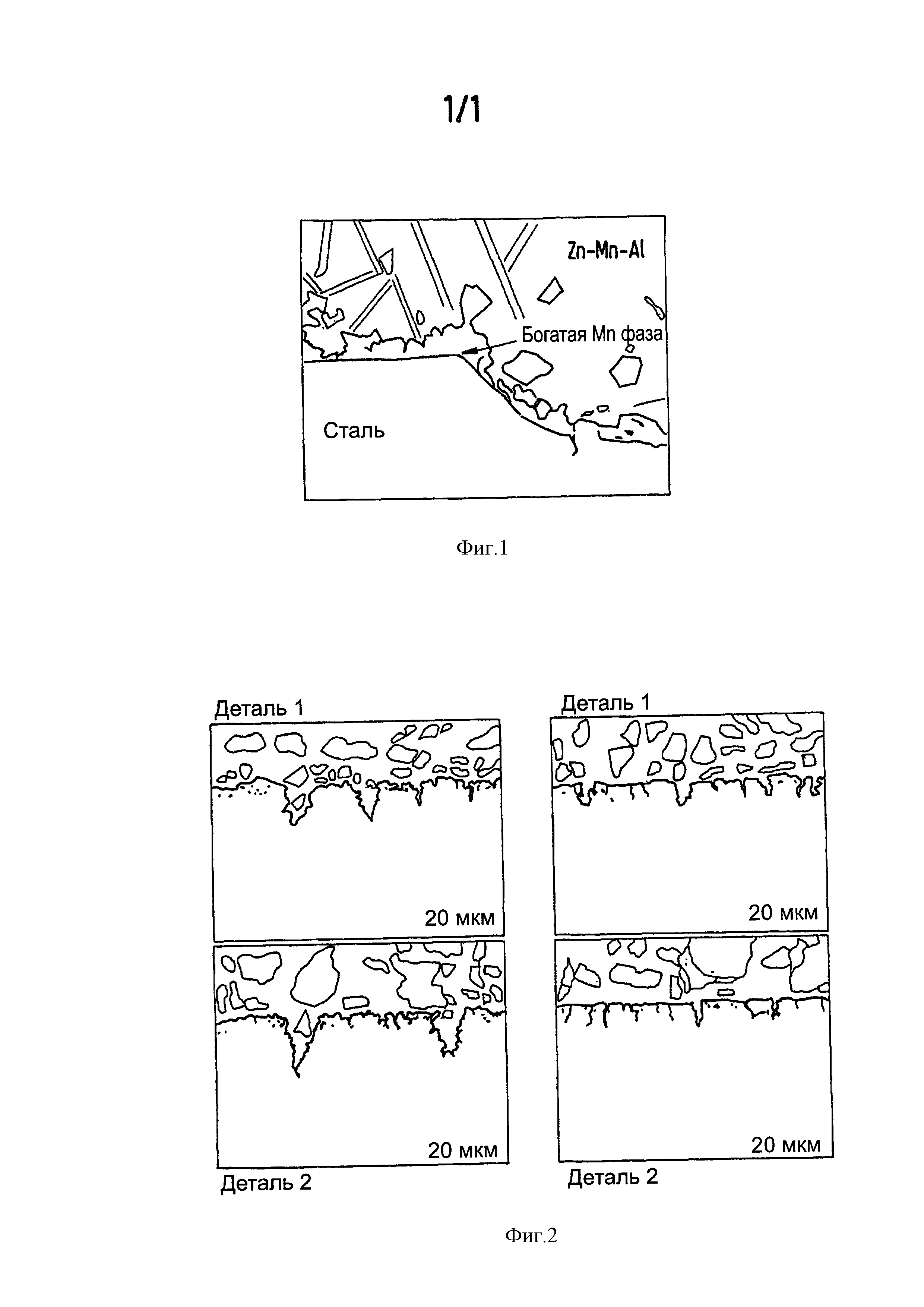

Поскольку охрупчивания под воздействием жидкого металла при достаточно высоком содержании марганца не происходит, то и не требуется минимальное время отжига для образования толстого слоя из феррита цинка перед непосредственной горячей деформацией или же требуется только время для достижения необходимой температуры деформации. На фиг. 2 показаны для сравнения загнутые под углом 90° буртики в непосредственно деформированных в горячем состоянии деталях после очень короткого времени нагрева (180 секунд) до 900°С. Если у контрольных образцов (22MnB5+Z140) трещины распространяются вглубь основного материала, то у 22MnB5 с покрытием согласно изобретению трещина заканчиваются в месте перехода от выполненного из сплава покрытия к стальной подложке.

Таким образом благодаря короткому времени нагрева в выполненном из сплава покрытии готовой детали может быть сохранено высокое содержание цинка, вследствие чего существенно повышается катодная защита от коррозии. С увеличением доли марганца в покрытии повышается также точка плавления, что затрудняет процесс непрерывного нанесения покрытия погружением в расплав или делает его полностью неосуществимым. Кроме того снижается доля цинка, имеющая решающее значение для катодной защиты от коррозии. Поэтому для обеспечения достаточной защиты от коррозии в сочетании с эффектом, препятствующим охрупчиванию под воздействием жидкого металла, изобретением предусмотрено, чтобы доля цинка в покрытии составила по меньшей мере 75 мас. % и доля марганца в покрытии от 0,5 до 15 мас. %. Правда с возрастанием содержания марганца повышается точка плавления антикоррозионного покрытия на основе цинка и вследствие этого также необходимая температура расплава, что увеличивает технические затраты и стоимость энергии. По этой причине предпочтительно, чтобы содержание марганца составляло 0,5 – 5,0 мас. %, более предпочтительно 0,5 – 3,0 мас. %. При этом указанные показатели содержания следует считать усреднёнными, поскольку, в частности, на поверхности раздела возле стальной подложки образуются богатые марганцем фазы.

Добавка алюминия в количестве от 0,1 до 10 мас. % необходима для того, чтобы в процессе нагрева до температуры аустенизации на поверхности покрытия образовался слой из оксида алюминия, который защитил бы покрытие, в частности, цинк от испарения или массивного окисления. Алюминий также повышает точку плавления антикоррозионного покрытия на основе цинка и, следовательно, необходимую температуру ванны расплава. Кроме того с увеличением содержания алюминия снижается срок службы встроенных в ванну расплава элементов. По этой причине предпочтительно, чтобы содержание алюминия составляло 0,1 – 2,0 мас. %, более предпочтительно 0,1 – 1,0 мас. %.

В случае необходимости уже во время непрерывного процесса нанесения погружением в расплав покрытие может быть превращено в слой из сплава «цинк-железо-марганец-алюминий» путём прямого нагрева после извлечения из ванны расплава (обработка отжигом). Это предпочтительно для возможного быстрого нагрева сутунок перед горячей деформацией, например, индуктивным методом, так как в результате снижается опасность испарения нанесённого из сплава слоя из-за повышения содержания железа.

Толщина покрытия может составлять, в зависимости от требований к защите от коррозии, от 1 до 25 мкм, причём возможны также и большие толщины.

Настоящее изобретение также относится к способу нанесения антикоррозионного покрытия на основе цинка на стальные листы или ленты, которые с целью закалки подлежат нагреванию, по меньшей мере на отдельных участках, до температуры свыше Ас3 и затем охлаждению со скоростью, которая, по меньшей мере на отдельных участках, выше критической скорости охлаждения, отличающийся тем, что указанное покрытие, содержащее, помимо цинка и, в некоторых случаях, неизбежно присутствующих примесей, от 0,5 до 15,0 мас. % марганца и от 0,1 до 10,0 мас. % алюминия, наносится погружением в расплав.

Способ согласно изобретению в равной мере пригоден для нанесения покрытий на горячекатаные или холоднокатаные плоские стальные изделия.

Кроме того, настоящее изобретение относится к применению антикоррозионного покрытия на основе цинка в соответствии с изобретением, содержащего от 0,5 до 5,0 мас. % марганца и от 0,1 до 10,0 мас. % алюминия, в качестве антикоррозионного покрытия для стальных изделий, полученных деформацией стальных листов или лент при температуре свыше 500°С.

Наряду с применением для закаливаемых под прессом деталей для автомобилестроительной промышленности антикоррозионное покрытие согласно изобретению может эффективно применяться и для стальных изделий в других отраслях промышленности, подвергаемых, как правило, при последующей обработке деформацией и/или термообработке температурной нагрузке и обязанных обладать достаточной антикоррозионной защитой в форме готовой детали. Ими могут быть, например, листы, деформируемые для получения лемеха плуга в с.-х. машиностроении, закаляемые и термообрабатываемые толстые листы или сортовой прокат для строительного сектора или машиностроения.

Существенные преимущества изобретения могут быть кратко изложены следующим образом:

- содержание железа в выполненном из сплава покрытии готовой детали может быть заметно уменьшено и, следовательно, содержание цинка будет заметно выше по сравнению с деталями с известным антикоррозионным покрытием на основе цинка, в результате чего достигается заметно лучшая катодная защита от коррозии;

- технологическое окно при горячей деформации больше по сравнению с известными антикоррозионными покрытиями на основе цинка, нанесёнными погружением в расплав, так как не требуется минимального времени нагрева в печи, а лишь время для достижения температуры деформации;

- в противоположность электролитическому нанесению покрытия из сплава «цинк – никель» при обработке не образуются пыль и/или пары никеля. При изготовлении не требуются содержащие никель среды.