Результат интеллектуальной деятельности: Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена

Вид РИД

Изобретение

Изобретение относится к области получения экструдируемых, высокопрочных и износостойких полимерных композитов на основе сверхвысокомолекулярной матрицы для аддитивных технологий производства с целью дальнейшего их использования в качестве фидстоков для 3D печати.

Известен способ получения комбинированной смешанной модифицированной сверхвысокомолекулярной полиэтиленовой смеси для плавильного смешивания для формования расплава и способу ее получения, CN 105885154, C08K 5/098, C08L 23/06, C08L 23/08, D01F 1/10, D01F 6/46, опубл. 2016.08.24 [1]. Комбинированную смешанную модифицированную сверхвысокомолекулярную полиэтиленовую смесь смешивают с 85-98 мас. % полиэтиленового порошка со средневесовой молекулярной массой 0,8-5 млн, 2-15 мас. % полиэтилена высокой плотности (ПЭВП) или одного или более других полиэтиленов с умеренной молекулярной массой (таких как LDPE и LLDPE) в качестве основных модификаторов, 0,02-2 мас. % стеарата (или полиэтилена) в качестве вспомогательного модификатора и 0,05-1 мас. % антиоксиданта. Способ получения включает в себя 1): нагрев, пластификацию и смешивание на полностью смешанных материалах через совместно вращающийся двухшнековый экструдер и 2): вводят материалы, полученные на стадии 1, в реактор предварительной обработки и осуществляют полное плавление и замешивание в условиях определенной температуры, давления, срезания и защитной атмосферы инертного газа для получения смеси сверхвысокомолекулярного полиэтилена (UHMWPE) с расплавленным замешиванием с хорошей способностью к расплавлению.

Известное изобретение рассматривает полимер-полимерную смесь полиэтиленов СВМПЭ и ПЭВП различной молекулярной массы только с целью увеличения технологичности (экструдируемости) сверхвысокомолекулярного полиэтилена без получения определенных физико-механических характеристик полученных полимерных композиций.

Известен способ модификации высокополимерного материала, CN 103012907, C08L 23/06; D01F 8/06, опубл. 2013.04.03 [2] и, в частности, относится к способу модификации полиэтилена сверхвысокой молекулярной массы (UHMWPE), который включает следующую стадию: полиэтилен средней или низкой молекулярной массы или обычный полиэтилен с полиэтиленом сверхвысокой молекулярной массы, где полиэтилен сверхвысокой молекулярной массы составляет 20-80%, а полиэтилен средней и низкой молекулярной массы - 80-20%. Приняв способ, предлагаемый изобретением, улучшается множество свойств UHMWPE (СВМПЭ) путем добавления полиэтилена средней или низкой молекулярной массы или обычного полиэтилена в волокна UHMWPE; например, деформация ползучести полимерной смеси намного медленнее, чем у чистого полиэтилена сверхвысокой молекулярной массы, а износостойкость значительно улучшена; и статическая нагрузка, которую может иметь полимерная смесь, более чем в 2 раза выше, чем у UHMWPE, и более чем в 1 раз больше, чем у полиэтилена высокой плотности (HDPE), прочность на растяжение и модуль Юнга UHMWPE составляют соответственно 20 МПа и 708 МПа, а когда добавляют 50% HDPE, прочность и модуль полимерной смеси увеличены на один-два порядка величин для достижения соответственно 850 МПа и 28000 МПа.

Известное изобретение относится к полимер-полимерной смеси волокон UHMWPE и полиэтилена высокой плотности (HDPE) с целью увеличения прочностных характеристик сверхвысокомолекулярного полиэтилена.

Известен способ получения композиционных материалов на полимерной основе, армированных углеродными волокнами, патент RU 2500697, C08L 23/06, C08J 5/04, C08J 5/06, С08К 3/04, В02С 18/00, опубл. 10.12.2013 [3].

Способ заключается в получении композита на основе сверхвысокомолекулярного полиэтилена, армированного углеродными волокнами со степенью наполнения не более 30 масс. %, посредством формования композита твердофазным деформационным методом, который заключается в совместном помоле порошка термопласта и углеродных волокон в ножевой мельнице. Получение монолитных образцов из композиционного порошка реализуют методом термопрессования при температуре 160°C и давлении 60 МПа. Результатом является получение композитов с улучшенными физико-механическими и трибологическими характеристиками.

Известное изобретение не ставит задачу увеличения экструдируемости (технологичности) композитов на основе сверхвысокомолекулярной матрицы СВМПЭ.

Известен композиционный материал с повышенными демпфирующими свойствами на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), патент RU 2567958, C08L 23/06, C08J 5/04, опубл. 10.11.2015 [4].

Композиционный материал изготовлен из механоактивированного сверхвысокомолекулярного полиэтилена, содержит армирующий материал, в качестве которого использованы высокопрочные углеродные волокна из фенольного волокна в количестве от 1,2 до 5,5 мас. % от массы сверхвысокомолекулярного полиэтилена. Материал обладает высокой ударной прочностью, способен поглощать основную часть энергии вибрации и способствует затуханию колебаний, имеет высокую стойкость к истиранию и небольшую деформацию статического сжатия.

Известное изобретение не ставит задачу увеличения экструдируемости (технологичности) композитов на основе сверхвысокомолекулярной матрицы СВМПЭ для использования их в аддитивных технологиях получения изделий сложной формы.

Известен полимерный нанокомпозиционный материал триботехнического назначения с ориентированной структурой, патент RU 2625454, C08L 23/06, С08К 3/04, С08К 7/04, C08J 5/16, B82Y 30/00, опубл. 14.07.2017, принятый за прототип [5].

Полимерный материал содержит матрицу из сверхвысокомолекулярного полиэтилена с ориентированной надмолекулярной структурой с молекулярной массой 5⋅106 г/моль и наполнитель, в качестве которого используют многостенные углеродные нанотрубки, в количестве 0,1-1 мас. %. Причем многостенные углеродные нанотрубки выполнены диаметром 4-15 нм и длиной более 2 мкм. Полученный материал отличается равномерным распределением наполнителя в объеме полимерной матрицы и ориентированной структурой полимерной матрицы, а также обладает повышенным пределом прочности на растяжение и хорошими трибологическими свойствами.

Известное изобретение (композиционный материал с нанонаполнителем на основе СВМПЭ) не предполагает увеличение технологичности данного композита, а повышение трибомеханических характеристик (прочность, износостойкость).

Технологической проблемой заявляемого изобретения является разработка экструдируемого антифрикционного композита на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) с повышенными: прочностными свойствами, износостойкостью и текучестью.

Указанный технический результат достигается тем, что экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) включает армирующие углеродные волокна, при этом он дополнительно содержит привитый сополимер этилена высокой плотности HDPE-g-VTMS или HDPE-g-SMA при следующем соотношении компонентов, вес. %:

|

В композите в качестве матрицы используют СВМПЭ с молекулярной массой 4 млн (4⋅106 г/моль).

В композите используют сополимеры этилена высокой плотности, привитые винилтриметоксисиланом HDPE-g-VTMS или малеиновым ангидридом HDPE-g-SMA в виде молотого гранулята с размером частиц 160-250 мкм.

В композите используют армирующие углеродные волокна длиной 75-200 мкм, диаметром 7,5-15,0 мкм.

Заявляемый композит имеет сферолитную надмолекулярную структуру.

Сверхвысокомолекулярный полиэтилен, обладая приемлемыми характеристиками прочности, а также низким коэффициентом трения, высокой износо- и химической стойкостью в агрессивных средах, используется для изготовления узлов трения машин и механизмов. Однако в силу большой длины полимерных цепей он имеет крайне низкий показатель текучести расплава (ПТР - 0.06 г/10 мин.), что существенно затрудняет переработку порошкового СВМПЭ традиционными для конструкционных пластиков методами, такими как литье под давлением, шнековая экструзия и др. При этом вопросы повышения технологичности (экструдируемости) композитов на основе высокомолекулярной матрицы, в частности СВМПЭ, остаются не решенными.

С целью разработки экструдируемого антифрикционного композита для применения в 3D-технологиях получения деталей узлов трения сложной формы в машиностроении исследованы текучесть и трибомеханические характеристики полимер-полимерных композиций СВМПЭ с привитыми сополимерами полиэтилена высокой плотности (HDPE-g-VTMS, полиэтилен высокой плотности с привитым винилтриметоксисиланом) и (HDPE-g-SMA, полиэтилен высокой плотности с привитым малеиновым ангидридом) для создания на их основе композитов с увеличенной прочностью, износостойкостью и удовлетворительной текучестью расплава.

Предлагаемое техническое решение основано на усилении модифицирующих эффектов за счет образования более прочных связей на границе раздела фаз «полимер-полимер» и увеличения адгезии матрицы к наполнителю наличием привитых радикалов VTMS и SMA. Достигнута оптимальная текучесть полимер-полимерных композиций на основе СВМПЭ с заявляемым содержанием указанных процессинговых наполнителей в условиях сухого трения скольжения при умеренных скоростях скольжения и нагрузке (0,3 м/с и 5Н) для разработки на их основе экструдируемых, высокопрочных и износостойких композитов.

Подбор количественных содержаний исходных компонент в композите, а именно СВМПЭ 80-90 вес. %, сополимеров HDPE-g-VTMS и/или HDPE-g-SMA 5-10 вес %, углеродное волокно 5-10 вес. % был произведен экспериментальным путем по величине ПТР, прочностным характеристикам (твердость, модуль упругости, предел прочности, удлинение), износостойкости и состоянию надмолекулярной структуры композита. При содержании наполнителя, выбранного из заявленного ряда полимерных соединений меньше 5 вес % приводит к недостаточной текучести композита при нагреве, а при его содержании в композите более 10 вес. % приводит к разрушению сферолитной надмолекулярной структуры и, как следствие, к понижению физико-механических свойств композита.

Содержание упрочняющего наполнителя (углеродных волокон) 5-10 вес. % также лимитируется показателем текучести расплава и коэффициентом трения композита.

При количественном содержании У В больше 10 вес. % уменьшается ПТР и увеличивается коэффициент трения композита, а при меньшем, чем 5 вес. % УВ, недостаточно возрастают трибомеханические характеристики (износостойкость, модуль упругости, предел текучести).

Для осуществления изобретения были использованы порошки СВМПЭ фирмы Ticona (GUR-2122) молекулярной массой 4 млн (4⋅106 г/моль), промышленно выпускаемые привитые сополимеры полиэтилена высокой плотности HDPE-g-VTMS, HDPE-g-SMA (ООО «Олентен», молотый гранулят, размер частиц 160-250 мкм»), углеродные волокна длиной ~75-200 мкм (∅ 7,5-15,0 мкм).

Объемные образцы заявляемых композитов получали горячим прессованием на прессе МС-500 в пресс-форме, обогреваемой кольцевой разъемной печью с цифровым управлением, при давлении 10±0,5 МПа и температуре 200±5°C со скоростью последующего охлаждения 3-4°C/мин. Перемешивание порошков полимерного связующего СВМПЭ и наполнителей проводили в планетарной шаровой мельнице МР/0,5*4 с предварительным диспергированием взвеси компонентов в этиловом спирте в ультразвуковой ванне.

Примеры конкретного выполнения.

Пример 1.

Исходные порошки просушивают с целью удаления влаги накопленной в процессе хранения и посторонних примесей, которые могут разлагаться при повышении температуры. Полимерные материалы: сверхвысокомолекулярный полиэтилен СВМПЭ, сополимеры HDPE-g-VTMS и HDPE-g-SMA (полиэтилен высокой плотности с привитым винилтриметоксисиланом и малеиновым ангидридом) сушат при температуре 100-110°C в течении 1,5 ч. Минеральный наполнитель углеродные волокна сушат при температуре 200-210°C в течение 1,5 ч. Процесс сушки проводят в сушильном шкафу под включенной вытяжной вентиляцией.

Взвешивание исходных коипонентов проводят на аналитических весах с точностью 0,001 гр. в стаканчиках для взвешивания. Берут исходные компоненты в пределах заявленных количественных соотношений, 4,5 г УВ, 4,5 г HDPE-g-VTMS и 36 г СВМПЭ.

Для достижения однородного распределения по объему и ликвидации агломерации наполнителей в спиртовом растворе используют ультразвуковой диспергатор с погружным индентором УЗДН - А с рабочей частотой 22 кГц; время диспергирования от 1 до 5 мин.

Полученная устойчивая суспензия совмещают с порошком СВМПЭ и проводят дополнительную гомогенизацию в ультразвуковой ванне ПСБ-Галс в течение 7-10 мин.

Смешивание проводят в высокоскоростном (12000 об/мин) гомогенизаторе MP 302 в течение 2 минут. Затем смеси высушивают в сушильном шкафу при температуре 100-110°C в течение 2 часов для выпаривания растворителя под включенной вытяжной вентиляцией.

Пресс форму помешают в гидравлический пресс МС - 500. Размеры полученных заготовок составляют приблизительно 65*55*12,7 мм.

Нагрев ведут при помощи разъемной печи, состоящей из двух нагревателей. Процесс нагревания регулируют при помощи устройства управления РПН - 4; скорость нагревания и охлаждения составляет 2-3°C/мин.

Распрессовку образцов производят при охлаждении печи до температуры 60-80°C.

Пример 2. Проводят аналогично примеру 1, только вместо HDPE-g-VTMS используют HDPE-g-SMA.

Экструзию полимер-полимерных смесей для оценки удельного давления экструдирования и определения показателя текучести расплава (ПТР, г/10 мин) проводили на плунжерном (поршневом) лабораторном экструдере UE-MSL с диаметром выходной фильеры 4 мм.

Коэффициент трения образцов композитов определяли на трибометре CSEM по схеме «шар по диску» в соответствии с ASTM G99/DIN 50324. Нагрузка составляла 5Н, скорость скольжения 0,3 м/с, расстояние 1000 м. Диаметр контртела, выполненного из стали ШХ15, составлял 6 мм. Величину износа определяли по глубине дорожки трения с помощью контактного профилометра Alpha-Step IQ (KLA-Tencor).

Механические характеристики образцов композита определяли при разрывных испытаниях на электромеханической испытательной машине Instron 5582 при растяжении образцов в форме двойной лопатки при количестве образцов одного типа не менее 4 (ASTM D638).

Ударную вязкость образцов композита определяли на маятниковом копре Gotech GT - 7045 - НМН со скоростью движения молота 3,8 м/сек и энергии 22 Дж; размер образцов составлял 63,5*12,7*12,7 мм (ASTM D256).

Контроль структурного состояния образцов проводили на растровом электронном микроскопе LEO EVO 50 при ускоряющем напряжении 20 кВ по поверхностям скола, полученным механическим разрушением образцов с надрезом, предварительно выдержанных в жидком азоте.

Физико-механические свойства СВМПЭ и полимер-полимерных композиций на его основе приведены в таблице 1.

Анализ ИК-спектров композиций СВМПЭ с сополимерами HDPE-g-VTMS, HDPE-g-SMA показал, что в спектрах полимер-полимерных композитов возросла интенсивность пиков 1240 см-1 (С-О-С), 1040 см-1 (С-С-О), 1620 см-1 (С=С) и 1700 см-1 (С=O), что свидетельствует в пользу формирования связи между СВМПЭ и сополимерами (Люкшин Б.А., Шилько С.В., Панин С.В., Машков Ю.К., Корниенко Л.А., и др. Дисперсно-наполненные полимерные композиты технического и медицинского назначения. Ответственный редактор А.В. Герасимов. Новосибирск: Изд-во СО РАН Наука, 2017, - 311 с. ISBN 978-5-7692-1546-9) [6]. Другими словами, путем добавления сополимера, содержащего полиэтилен высокой плотности, удалось механически и химически связать наполнители с СВМПЭ-матрицей. В результате как повысилась текучесть (экструдируемость), так и механические характеристики (модуль упругости, сопротивление разрушению, твердость в условиях появления адгезии СВМПЭ с процессинговым наполнителем).

На основе экструдируемых модифицированных матриц СВМПЭ получены композиты с углеродными волокнами в количестве 10 вес. %.

Физико-механические свойства СВМПЭ и экструдируемого антифрикционного композита заявляемых составов приведены в таблице 2.

Из таблицы 2 следует, что твердость, модуль упругости, предел текучести возрастают при армировании модифицированной матрицы углеродными волокнами. Предел прочности и сопротивление разрушению уменьшаются незначительно.

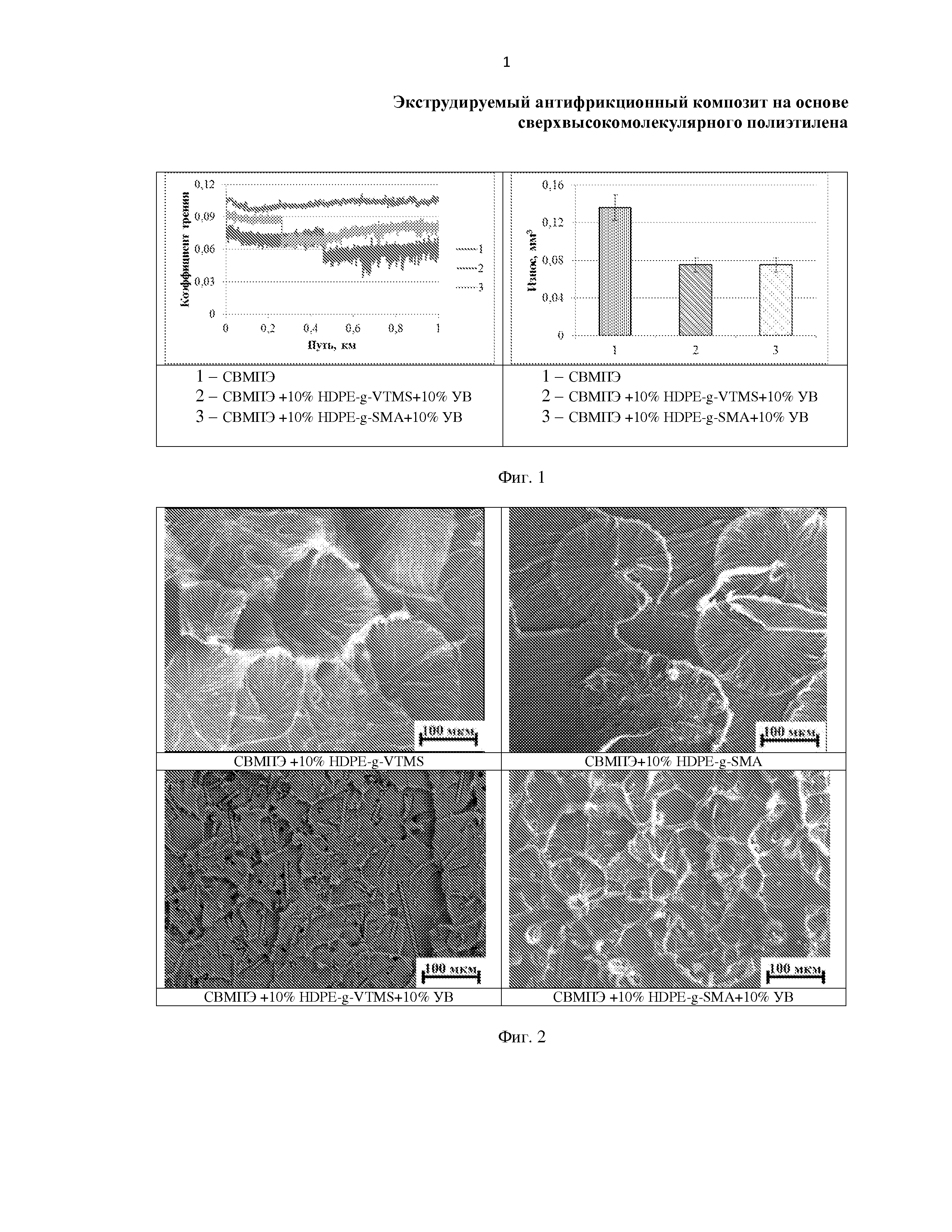

Результаты исследований композитов на износостойкость при сухом трении скольжения приведены на Фиг. 1, из которого следует, что объемный износ композитов СВМПЭ+10% HDPE-g-VTMS+10% УВ и СВМПЭ+10% HDPE-g-SMA+10% УВ уменьшается вдвое по сравнению с исходным СВМПЭ. При этом коэффициент трения (f) уменьшается в 1,5 раза и остается постоянным на всем пути исследования 1000 м (Фиг. 1, табл. 2).

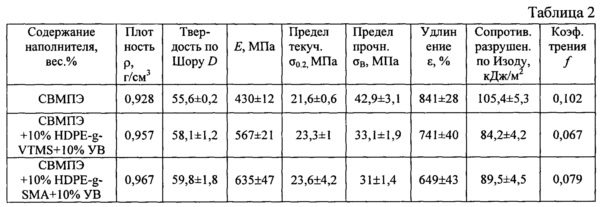

Аттестация структурного состояния СВМПЭ и всех композиций на его основе показала, что во всех случаях формируется сферолитная надмолекулярная структура (Фиг. 2). При наполнении модифицированной матрицы углеродными волокнами выше 10 вес. % сферолитная надмолекулярная структура разрушается, что приводит к понижению механических характеристик.

Поэтому лимитирующим критерием выбора количества наполнителей в СВМПЭ является экструдируемость (количество привитых сополимеров) и сохранение сферолитной надмолекулярной структуры композиции (количество армирующих наполнителей - углеродных волокон).

Промышленно выпускаемые, совместимые с СВМПЭ сополимеры (HDPE-g-VTMS, HDPE-g-SMA) обеспечивают необходимое и достаточное для экструдирования повышение ПТР полимерных смесей при сохранении сферолитной надмолекулярной структуры при содержании наполнителя (углеродных волокон) в пределах 5-10 вес. % (Фиг. 2).

Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) может быть использован в аддитивных технологиях для получения антифрикционных изделий в узлах трения в машиностроении и медицине, прежде всего методом FDM (экструзионной послойной печати).

Использование предлагаемого изобретения позволит:

- расширить перечень доступных износостойких экструдируемых полимерных материалов для успешного их использования в аддитивных технологиях.

- расширить номенклатуру высокопрочных и износостойких изделий сложной формы, полученных в аддитивных технологиях, в том числе для узлов трения машин и механизмов, работающих в экстремальных условиях эксплуатации, в том числе в условиях Крайнего Севера.