Результат интеллектуальной деятельности: Способ совместного получения циклогексана и гексанового растворителя

Вид РИД

Изобретение

Изобретение относится к области нефтехимии, а конкретнее, к способу переработки гексансодержащей фракции, выделенной из широкой фракции легких углеводородов (ШФЛУ), для получения ценных продуктов, таких как гексановый растворитель полимеризационной чистоты и циклогексан, который можно использовать в качестве растворителя для полимеризации.

В результате переработки попутного нефтяного газа и газоконденсата выделяется широкая фракция легких углеводородов (ШФЛУ), которая согласно ТУ 38.101524-2015, представляет смесь С2-С6 и выше углеводородов, и используется в качестве сырья нефтехимическими предприятиями. ШФЛУ поставляются на газоперерабатывающие заводы нефтехимических комплексов, где имеются газофракционные установки для выделения, этана, пропана, бутана, пентана, углеводородов C6 и выше, а также их смесей [Кирпичников П.А., Лиакумович А.Г., Победимский Д.Г., Попова Л.М. Химия и технология мономеров для синтетических каучуков: Учебное пособие для вузов.- Л.: Химия, 1981. - 264 с.].

Как правило, содержание в ШФЛУ углеводородов С6 и выше составляет не более 15 мас. % [паспорт безопасности РПБ №14868831.02.33464 «Фракция широкая легких углеводородов»]. Гексансодержащая фракция, выделенная из ШФЛУ, представляет собой смесь линейных, разветвленных, циклических изомеров углеводородов С5-С11 переменного состава. Основным недостатком указанной фракции является широкий диапазон кипения 32-200°C и высокое содержание серосодержащих соединений до 0,1 мас. %, что не позволяет без дополнительной очистки использовать ее в качестве растворителя в производстве синтетических каучуков [ТУ 2411-032-05766801 «Фракция гексановая ЦГФУ»]. В связи, с чем область применения гексансодержащей фракции ШФЛУ ограничивается лишь ее использованием в качестве компонента в производстве автомобильного бензина или в качестве сырья нефтеперерабатывающих заводов.

Известна установка фракционирования по полезной модели РФ №80544, опубл. 10.02.2009, МПК F25J 3/02 (2006.01), в которой предусмотрен блок ректификационного разделения ШФЛУ с линиями вывода пропан-бутановой и пентан-гексановой фракций. Недостатком полезной модели является то, что на данной установке не предусмотрен блок выделения гексансодержащей фракции углеводородов в качестве отдельного потока.

Описан способ разделения ШФЛУ по патенту РФ №2254316, опубл. 20.06.2005, МПК С07С 7/04 (2000.01), который включает стадию выделения гексансодержащей фракции углеводородов, состоящей из гексана и более тяжелых углеводородов. Недостатком этого способа является то, что в нем не предусмотрено разделение гексансодержащей фракции углеводородов для выделения гексанового растворителя и циклогексана, что не позволяет сделать ее более экономически выгодной, так как теряются ценные компоненты, имеющие высокий спрос на рынке нефтехимических продуктов.

Известен способ получения циклогексана из бензиновой фракции нефти, обогащенной углеводородами С6 и содержащей 10-14 мас. % циклогексана, согласно которому указанную фракцию подвергают четкой ректификации с получением циклогексановой фракции с содержанием до 85 мас. % циклогексана. Указано, что при использовании дополнительных промежуточных стадий каталитического превращения ароматических углеводородов возможно получение циклогексановой фракции с содержанием 99 мас. % циклогексана [Батуева И.Ю., Гайле А.А., Поконова Ю.В. и др. Химия нефти. - Л.: Химия, 1984. - 360 с.]. Недостатком этого способа является то, что он предназначен для получения только одного целевого продукта - циклогексана, при этом он не предназначен для выделения гексанового растворителя полимеризационной чистоты.

Известен способ совместного получения гексановых растворителей полимеризационной чистоты из гексансодержащей фракции углеводородов, выделенной из ШФЛУ, по патенту РФ №2177496, опубл. 27.12.2001, МПК C10G 45/44 (2000.01). Согласно этому изобретению гексансодержащую фракцию направляют в ректификационную колонну, с верха которой отбирают фракцию с концом кипения не выше 65°C, которую используют в качестве высокооктановой добавки к топливам, а из куба - фракцию тяжелых углеводородов с началом кипения не ниже 75°C, при этом колонна дополнительно снабжена трубопроводом для отвода боковой фракции с температурой кипения 65-75°C в реактор гидроочистки. Гидрированный продукт из реактора гидроочистки направляют в колонну ректификации, из кубовой части которой получают продукт с содержанием н-гексана не менее 50 мас. %, бензола 1,84-2,31 мас. %, циклогексана 2,37-2,41 мас. % и серосодержащих соединений 0,0002 мас. % в количестве 2 т/ч, который используют в качестве растворителя для производства каучуков СКД-К (бутадиеновых каучуков на кобальтовом катализаторе). Схемой предусмотрена возможность направления части фракции после гидроочистки в рецикл. Верхний продукт колонны ректификации направляют на гидрирование во второй реактор гидроочистки, из которого гидрированный продукт отводят в колонну ректификации для выделения верхом изогексановой фракции, содержащей более 90 мас. % изогексанов, и кубом гексановой фракции с содержанием н-гексана не менее 37 мас. %, бензола до 0,02 мас. %, циклогексана 3,7 мас. % и серосодержащих соединений 0,000013-0,00005 мас. % в количестве 0,65 т/ч, которую используют в качестве растворителя для производства каучуков СКЭПТ (этилен-пропилен-диеновых каучуков) и других полимеров. Указано, что гидроочистку можно проводить в присутствии алюмоплатинового катализатора при температуре 250-300°C, давлении 2,0 МПа и объемном соотношении сырья с водородом, равном 1:80, при одинаковых условиях работы двух реакторов гидрирования.

Недостатком данного способа является то, что в первой колонне ректификации боковым отводом выделяют узкую гексансодержащую фракцию ШФЛУ с температурой кипения 65-75°C, при этом не выделяют и безвозвратно теряют такой ценный компонент как циклогексан, изначально содержащийся в гексансодержащей фракции ШФЛУ. По данному способу потери основного количества циклогексана происходят в смеси с тяжелыми углеводородами, которые выводят из куба первой колонны ректификации (температура кипения циклогексана составляет 80,7°C). Также в данном способе предусмотрено два реактора гидроочистки, которые загружены дорогим алюмоплатиновым катализатором, что увеличивает затраты. По этому способу в качестве целевых продуктов получают два растворителя, сильно различающихся по качеству: после первого реактора гидроочистки и последующей ректификации - гексановый растворитель с высоким содержанием бензола, а после второго реактора гидроочистки и ректификации - гексановый растворитель с низким содержанием бензола. При этом основное количество получаемого растворителя (порядка 75%) приходится на долю растворителя с высоким содержанием бензола, что делает данный способ слишком затратным по отношению к производству универсального гексанового растворителя с низким содержанием бензола, имеющего более высокий спрос на рынке нефтехимической продукции.

Наиболее близким является способ переработки гексансодержащей фракции, по патенту РФ №2640208, опубл. 27.12.2017, МПК С07С 7/04 (2017.01). Согласно этому изобретению гексансодержащую фракцию, выделенную из ШФЛУ, направляют в колонну фракционирования, с верхней части которой выделяют гексансодержащую фракцию с концом кипения не выше 75°C. Гексансодержащую фракцию с концом кипения не выше 75°C в объемном соотношении с водородом, равном 1:500-700, направляют в реактор гидроочистки от непредельных и серосодержащих соединений в присутствии активированного водородом алюмоплатинового и/или алюмо-кобальт-молибденового катализаторов при температуре 250-350°C и давлении 1,0-4,5 МПа. Далее гидроочищенную гексансодержащую фракцию направляют в колонну ректификации для выделения с верха изогексановой фракции и из куба гексанового растворителя. Кубовый продукт направляют в реактор гидрирования для доочистки от остаточного количества непредельных и ароматических углеводородов, в частности от бензола, в присутствии активированного водородом никельсодержащего катализатора при температуре 70-200°C и давлении 0,1-1,0 МПа. В результате получают целевой продукт - гидроочищенный гексановый растворитель с содержанием бензола менее 0,02 мас. %, пригодный для использования в производствах синтетических каучуков, например, бутадиеновых и этилен-пропилен-диеновых каучуков. Изогексановую фракцию (дистиллят колонны ректификации гидроочищенной гексансодержащей фракции) направляют в ректификационную колонну для выделения с верха пентановой фракции и из куба метилпентан-циклопентановой фракции. Метилпентан-циклопентановую фракцию направляют в следующую ректификационную колонну для выделения из куба метилпентановой фракции, которую можно использовать как компонент моторного топлива, и с верха целевой циклопентановой фракции, которую можно использовать в качестве вспенивающего агента при производстве пенополиуретана и/или растворителя для полимеризации.

Недостатком данного способа является то, что в первой колонне фракционирования выделяют гексансодержащую фракцию с концом кипения не выше 75°C. При этом не выделяют такой ценный компонент как циклогексан, изначально содержащийся в гексансодержащей фракции ШФЛУ. По данному способу потери основного количества циклогексана также происходят в смеси с тяжелыми углеводородами, которые выводят из куба первой колонны фракционирования (температура кипения циклогексана составляет 80,7°C). Кроме того, в данном способе не указана достигаемая степень сероочистки целевого продукта - гидроочищенного гексанового растворителя.

Технической задачей изобретения является одновременное получение из гексансодержащей фракции, выделенной из ШФЛУ, циклогексана и гексанового растворителя с содержанием бензола менее 0,02 мас. % и серосодержащих соединений менее 0,0002 мас. %.

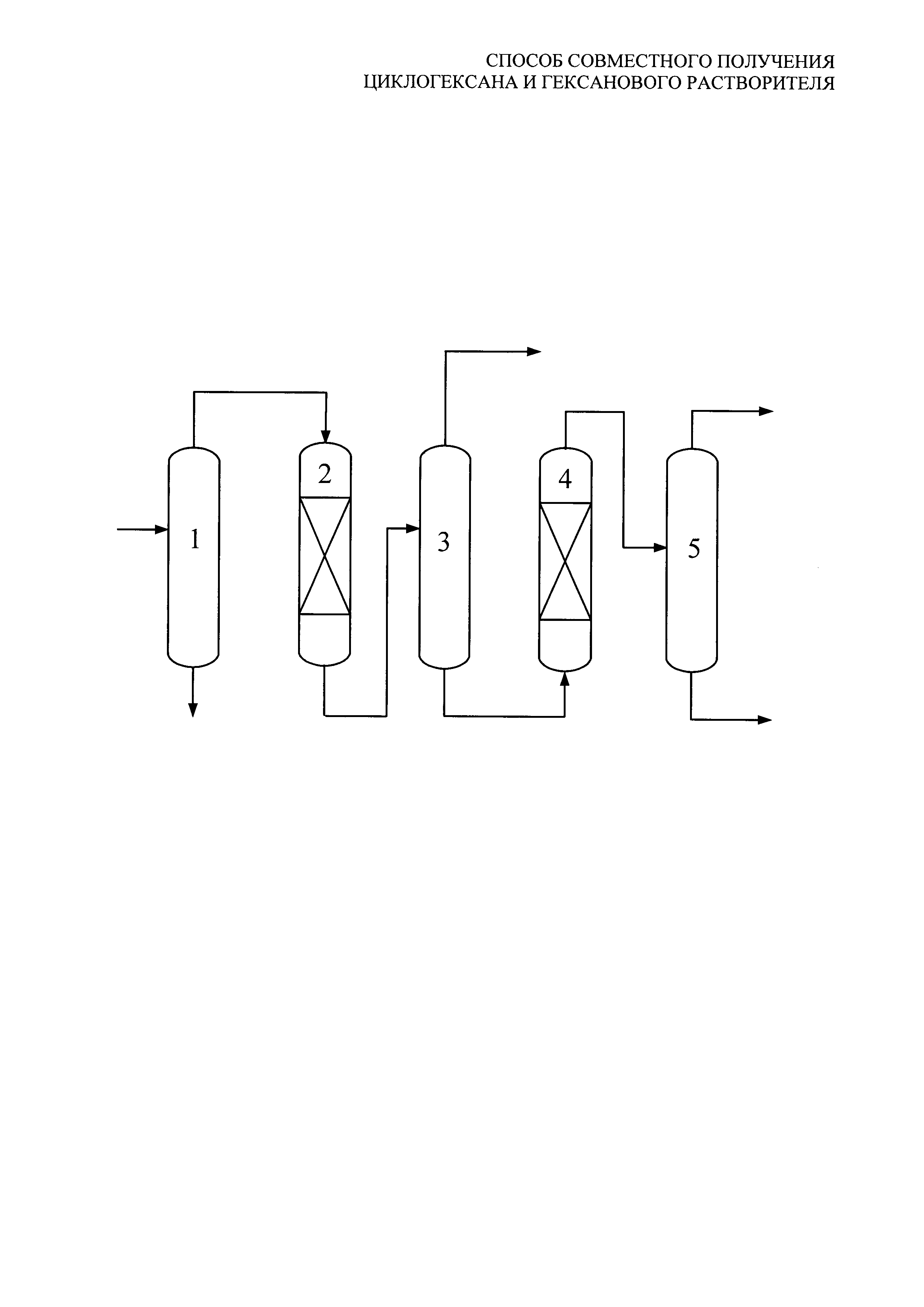

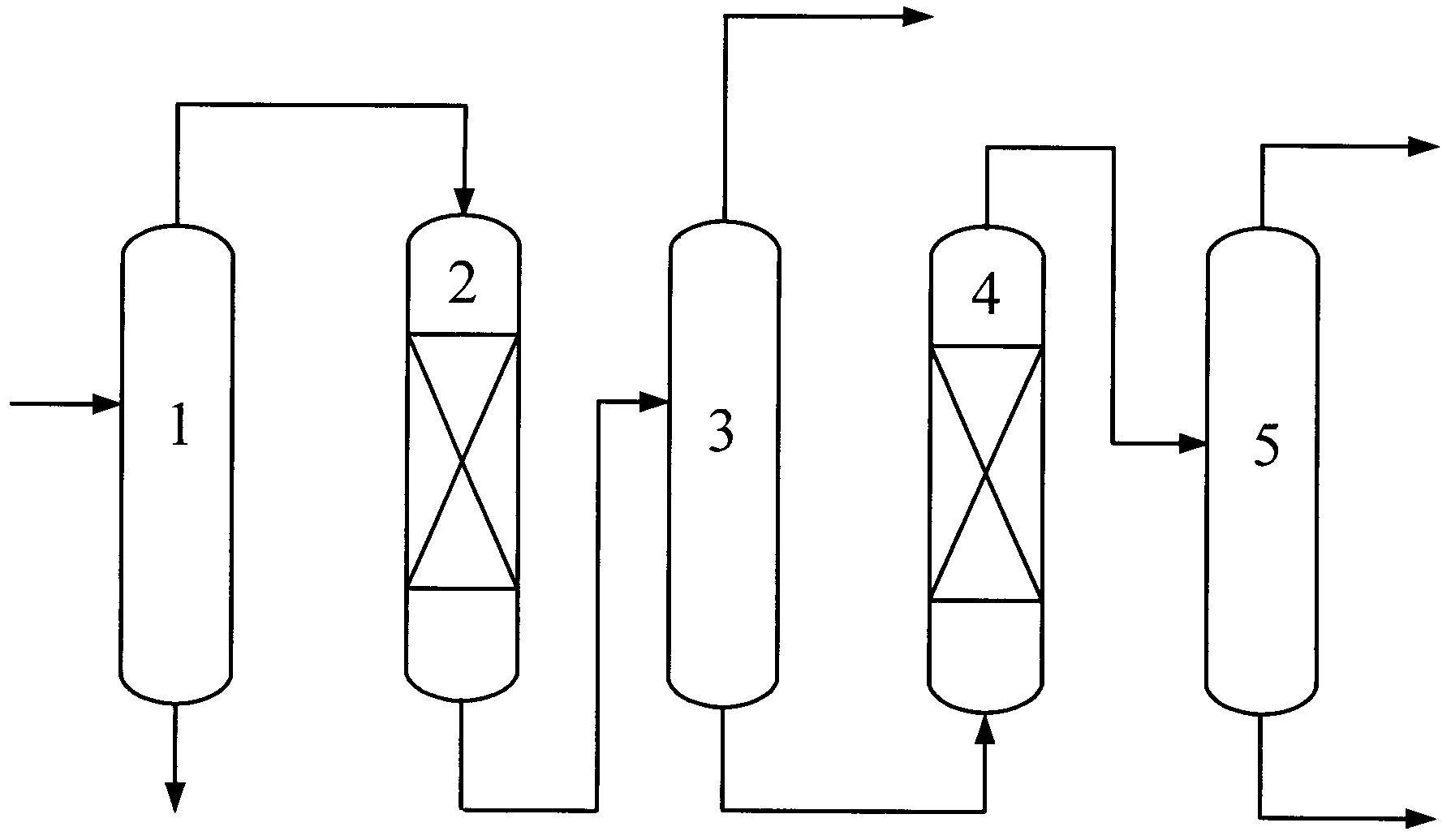

Для решения поставленной задачи предлагается способ совместного получения циклогексана и гексанового растворителя из гексансодержащей фракции, выделенной из ШФЛУ, которую направляют в колонну фракционирования, с верхней части которой выделяют гексансодержащую фракцию с концом кипения не выше 85°C и содержанием циклогексана не менее 3 мас. %, которую в объемном соотношении с водородом, равном 1:500-700, направляют в реактор гидроочистки от непредельных и серосодержащих соединений, возможно в присутствии активированного водородом алюмоплатинового и/или цинк-медного катализатора при температуре 200-400°C и давлении 1,0-5,0 МПа. Далее гидроочищенную гексансодержащую фракцию направляют в колонну ректификации для выделения с верха изогексановой фракции и из куба гексанового растворителя. Кубовый продукт колонны ректификации направляют в реактор гидрирования для доочистки гексанового растворителя от остаточного количества непредельных и ароматических углеводородов, в частности от бензола, возможно в присутствии активированного водородом свежего и/или отработанного никельсо держащего катализатора при температуре 70-220°C и давлении 0,1-1,5 МПа. Гидрированный гексановый растворитель направляют на разделение в ректификационную колонну для выделения с верха целевого гексанового растворителя с содержанием бензола менее 0,2 мас. % и серосодержащих соединений менее 0,0002 мас. %, пригодного для использования в производствах синтетических каучуков, например, бутадиеновых и этилен-пропилен-диеновых каучуков, и из куба целевой циклогексановой фракции. При этом возможно с верха ректификационной колонны выделение целевого гексанового растворителя с содержанием циклогексана не более 1 мас. % и из куба целевой циклогексановой фракции с содержанием циклогексана не менее 75 мас. %, пригодной для использования в качестве растворителя для полимеризации.

Для доочистки гексанового растворителя возможно использование предварительно активированного отработанного никельсодержащего катализатора, например, в процессе селективного гидрирования ацетиленовых углеводородов в изопрене. Для выделения более концентрированной циклогексановой фракции возможно осуществление разделения гидрированного гексанового растворителя в одной или нескольких ректификационных колоннах. Кубовый продукт колонны фракционирования - гексансодержащую фракцию с началом кипения не ниже 85°C направляют на дальнейшее использование, например, в качестве абсорбента. Изогексановую фракцию, выделенную с верха колонны ректификации гидроочищенной гексансодержащей фракции, направляют на дальнейшее использование любым известным способом, например, на ректификационное разделение для извлечения ценных продуктов нефтехимии, например, циклопентана и/или в качестве сырья для пиролиза.

Отличительными признаками изобретения являются следующие:

- в реактор гидроочистки направляют верхний продукт колонны фракционирования с концом кипения не выше 85°C и содержанием циклогексана не менее 3 мас. % в объемном соотношении с водородом, равном 1:500-700;

- гидрированный гексановый растворитель направляют на разделение в ректификационную колонну для выделения с верха целевого гексанового растворителя с содержанием бензола менее 0,2 мас. % и серосодержащих соединений менее 0,0002 мас. % и из куба целевой циклогексановой фракции;

- с верха ректификационной колонны из гидрированного гексанового растворителя выделяют целевой гексановый растворитель с содержанием циклогексана не более 1 мас. % и из куба целевую циклогексановую фракцию с содержанием циклогексана не менее 75 мас. %;

- в реакторе гидроочистки проводят гидрирование верхнего продукта колонны фракционирования в присутствии активированного водородом алюмоплатинового и/или цинк-медного катализатора при температуре 200-400°C и давлении 1,0-5,0 МПа;

- в реакторе гидрирования проводят доочистку гексанового растворителя, выделенного из куба колонны ректификации гидроочищенной гексансодержащей фракции, в присутствии активированного водородом свежего и/или отработанного никельсодержащего катализатора при температуре 70-220°C и давлении 0,1-1,5 МПа.

Заявляемый способ совместного получения циклогексана и гексанового растворителя в литературе не описан, что позволяет говорить о соответствии данного изобретения критерию патентоспособности «новизна». Возможность одновременного получения из гексансодержащей фракции, выделенной из ШФЛУ, циклогексана и гексанового растворителя с содержанием бензола менее 0,02 мас. % и серосодержащих соединений менее 0,0002 мас. %, реализуемая с помощью новых отличительных признаков, говорит об «изобретательском уровне» заявляемого технического решения. «Промышленная применимость» иллюстрируется описанием примеров реализации способа по предлагаемому изобретению, представленному на чертеже.

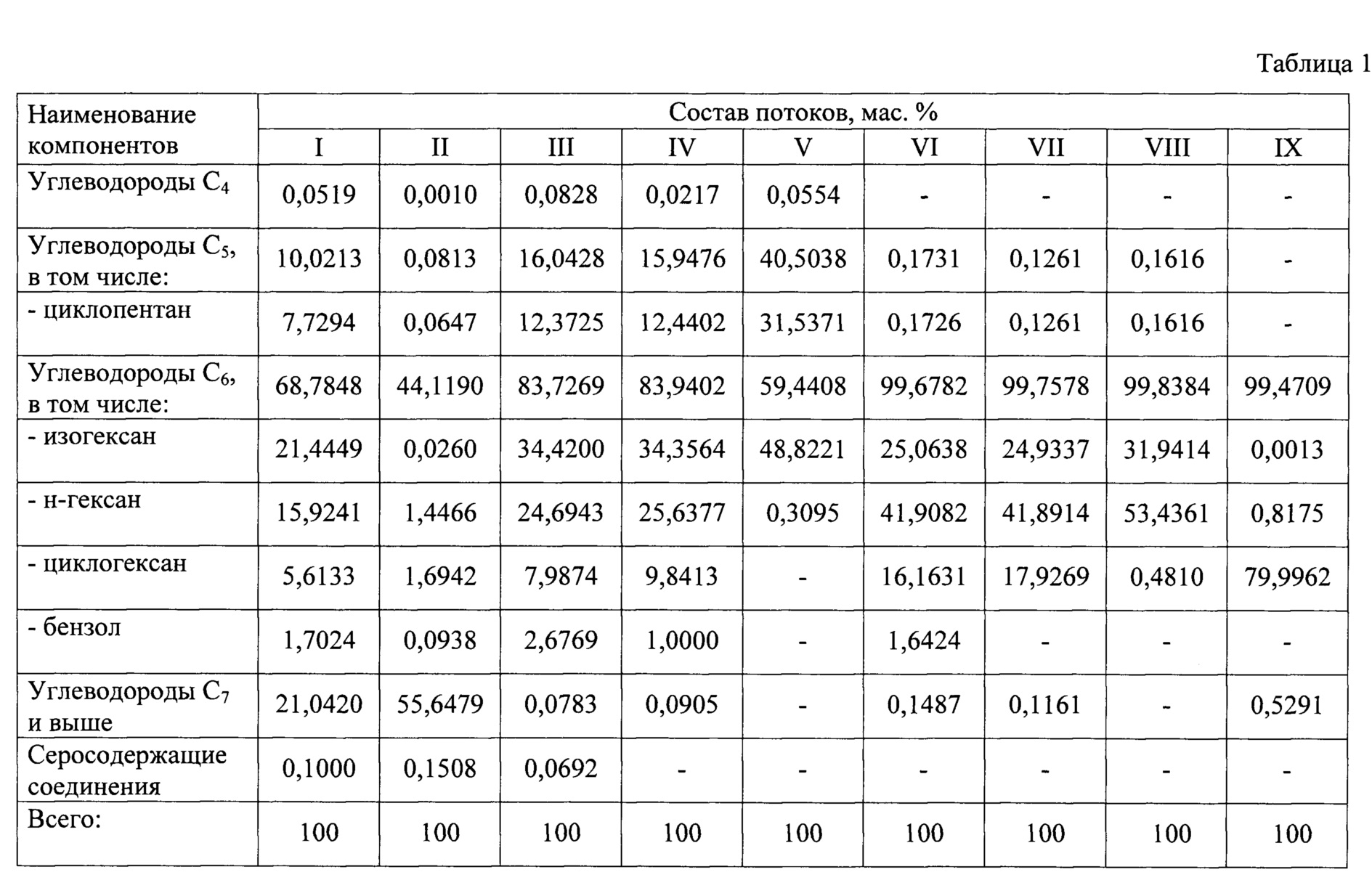

Пример 1. Гексансодержащую фракцию ШФЛУ расходом 16000 кг/ч (поток I) направляют в колонну фракционирования 1. Колонна фракционирования 1 имеет следующие параметры работы: температура верха - 72°C, температура куба - 116°C, давление верха - 0,41 кгс/см2 (избыточное). Из куба колонны фракционирования 1 отбирают фракцию с началом кипения не ниже 85°C расходом 6036 кг/ч (поток II), которую направляют на дальнейшее использование, например, в качестве абсорбента. Из верхней части колонны фракционирования 1 выделяют фракцию с концом кипения не выше 85°C и содержанием циклогексана 7,99 мас. % расходом 9964 кг/ч (поток III), которую направляют в верхнюю часть реактора гидроочистки 2. В реакторе гидроочистки 2 происходит гидрирование от непредельных и серосодержащих соединений на активированном водородом алюмоплатиновом катализаторе ИП-62М (ТУ 38.10173-88) при температуре 200°C, давлении 1,0 МПа, объемной скорости подачи сырья 0,8 ч-1, объемном соотношении водород : сырье = 500:1. В результате получают гидроочищенную гексансодержащую фракцию с остаточным содержанием бензола 1,00 мас. % расходом 9920 кг/ч (поток IV), которую направляют в ректификационную колонну 3. Ректификационная колонна 3 имеет следующие параметры работы: температура верха 100°C, температура куба 118°C, давление верха 3,0 кгс/см2 (избыточное). С верхней части ректификационной колонны 3 выделяют изогексановую фракцию расходом 3880 кг/ч (поток V), которую направляют на дальнейшее использование любым известным способом, например, на ректификационное разделение для извлечения ценных продуктов нефтехимии, например, циклопентана и/или в качестве сырья для пиролиза. Из куба ректификационной колонны 3 выделяют гексановый растворитель расходом 6040 кг/ч (поток VI), который направляют в нижнюю часть реактора гидрирования 4. В реакторе гидрирования 4 происходит доочистка гексанового растворителя от остаточного количества непредельных и ароматических углеводородов, в частности от бензола, в присутствии активированного водородом свежего катализатора «никель на кизельгуре» (ТУ 2172-033-73776139-2015) при температуре 70°C, давлении 0,1 МПа, объемной скорости подачи сырья 0,8 ч-1, объемном соотношении водород : сырье = 160:1. В результате получают гидрированный гексановый растворитель расходом 6030 кг/ч (поток VII), который направляют на разделение в ректификационную колонну 5. Ректификационная колонна 5 имеет следующие параметры работы: температура верха 118°C, температура куба 135°C, давление верха 3,0 кгс/см2 (избыточное). С верхней части ректификационной колонны 5 выделяют целевой гексановый растворитель с содержанием циклогексана 0,48 мас. %, отсутствием бензола и серосодержащих соединений расходом 4707 кг/ч (поток VIII), пригодный для использования в производствах синтетических каучуков, например, бутадиеновых и этилен-пропилен-диеновых каучуков. Из куба ректификационной колонны 5 выделяют целевую циклогексановую фракцию с содержанием циклогексана 80,00 мас. % расходом 1323 кг/ч (поток IX), пригодную для использования в качестве растворителя для полимеризации.

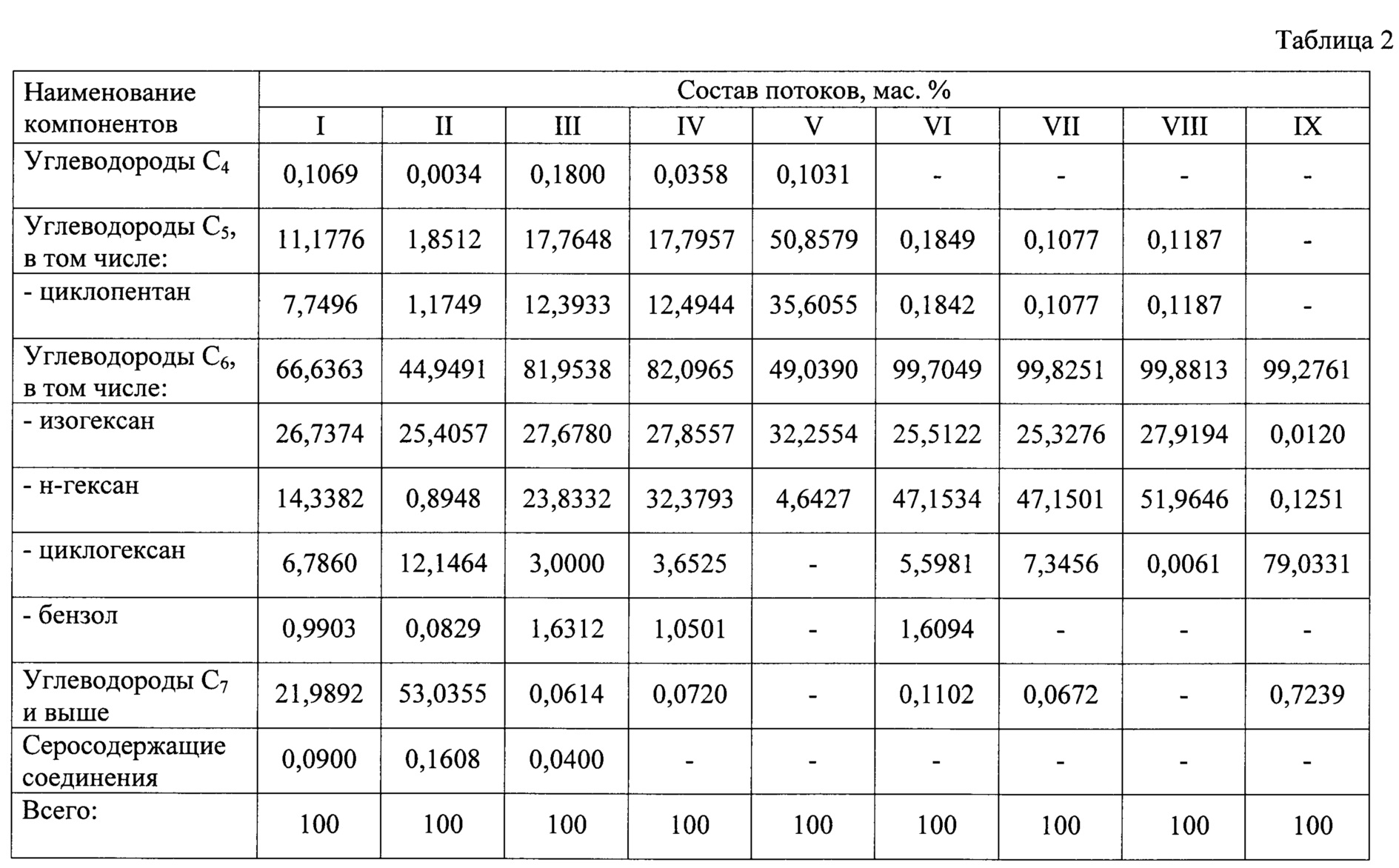

Пример 2. Гексансодержащую фракцию ШФЛУ расходом 12200 кг/ч (поток I) направляют в колонну фракционирования 1. Колонна фракционирования 1 имеет следующие параметры работы: температура верха - 71°C, температура куба - 111°C, давление верха - 0,46 кгс/см2 (избыточное). Из куба колонны фракционирования 1 отбирают фракцию с началом кипения не ниже 85°C расходом 5050 кг/ч (поток II), которую направляют на дальнейшее использование, например, в качестве абсорбента. Из верхней части колонны фракционирования 1 выделяют фракцию с концом кипения не выше 85°C и содержанием циклогексана 3,00 мас. % расходом 7150 кг/ч (поток III), которую направляют в верхнюю часть реактора гидроочистки 2. В реакторе гидроочистки 2 происходит гидрирование от непредельных и серосодержащих соединений на активированном водородом цинк-медном катализаторе АПС-Ф (ТУ 2178-007-46693103) при температуре 400°C, давлении 5,0 МПа, объемной скорости подачи сырья 0,8 ч-1, объемном соотношении водород : сырье = 700:1. В результате получают гидроочищенную гексансодержащую фракцию с остаточным содержанием бензола 1,05 мас. % расходом 7110 кг/ч (поток IV), которую направляют в ректификационную колонну 3. Ректификационная колонна 3 имеет следующие параметры работы: температура верха 102°C, температура куба 120°C, давление верха 3,0 кгс/см2 (избыточное). С верхней части ректификационной колонны 3 выделяют изогексановую фракцию расходом 2471 кг/ч (поток V), которую направляют на дальнейшее использование любым известным способом, например, на ректификационное разделение для извлечения ценных продуктов нефтехимии, например, циклопентана и/или в качестве сырья для пиролиза. Из куба ректификационной колонны 3 выделяют гексановый растворитель расходом 4639 кг/ч (поток VI), который направляют в нижнюю часть реактора гидрирования 4. В реакторе гидрирования 4 происходит доочистка гексанового растворителя от остаточного количества непредельных и ароматических углеводородов, в частности от бензола, в присутствии активированного водородом отработанного в процессе селективного гидрирования ацетиленовых углеводородов катализатора «никель на кизельгуре» (ТУ 2172-033-73776139-2015) при температуре 220°C, давлении 1,5 МПа, объемной скорости подачи сырья 0,8 ч-1, объемном соотношении водород : сырье = 170:1. В результате получают гидрированный гексановый растворитель расходом 4630 кг/ч (поток VII), который направляют на разделение в ректификационную колонну 5. Ректификационная колонна 5 имеет следующие параметры работы: температура верха 107°C, температура куба 124°C, давление верха 2,0 кгс/см2 (избыточное). С верхней части ректификационной колонны 5 выделяют целевой гексановый растворитель с содержанием циклогексана 0,01 мас. %, отсутствием бензола и серосодержащих соединений расходом 4200 кг/ч (поток VIII), пригодный для использования в производствах синтетических каучуков, например, бутадиеновых и этилен-пропилен-диеновых каучуков. Из куба ректификационной колонны 5 выделяют целевую циклогексановую фракцию с содержанием циклогексана 79,03 мас. % расходом 430 кг/ч (поток IX), пригодную для использования в качестве растворителя для полимеризации.

Пример 3. Гексансодержащую фракцию ШФЛУ расходом 18000 кг/ч (поток I) направляют в колонну фракционирования 1. Колонна фракционирования 1 имеет следующие параметры работы: температура верха - 72°C, температура куба - 115°C, давление верха - 0,40 кгс/см2 (избыточное). Из куба колонны фракционирования 1 отбирают фракцию с началом кипения не ниже 85°C расходом 9090 кг/ч (поток II), которую направляют на дальнейшее использование, например, в качестве абсорбента. Из верхней части колонны фракционирования 1 выделяют фракцию с концом кипения не выше 85°C и содержанием циклогексана 8,13 мас. % расходом 8910 кг/ч (поток III), которую направляют в верхнюю часть реактора гидроочистки 2. В реакторе гидроочистки 2 происходит гидрирование от непредельных и серосодержащих соединений на активированных водородом цинк-медном катализаторе АПС-Ф (ТУ 2178-007-46693103) и алюмоплатиновом ИП-62М (ТУ 38.10173-88) катализаторах при температуре 300°C, давлении 4,0 МПа, объемной скорости подачи сырья 0,8 ч-1, объемном соотношении водород : сырье = 600:1. Реактор гидроочистки 2 загружен послойно: верхний слой - алюмоплатиновый катализатор, нижний слой - цинк-медный катализатор. В результате получают гидроочищенную гексансодержащую фракцию с остаточным содержанием бензола 1,05 мас. % расходом 8870 кг/ч (поток IV), которую направляют в ректификационную колонну 3. Ректификационная колонна 3 имеет следующие параметры работы: температура верха 103°C, температура куба 118°C, давление верха 2,9 кгс/см2 (избыточное). С верхней части ректификационной колонны 3 выделяют изогексановую фракцию расходом 3250 кг/ч (поток V), которую направляют на дальнейшее использование любым известным способом, например, на ректификационное разделение для извлечения ценных продуктов нефтехимии, например, циклопентана и/или в качестве сырья для пиролиза. Из куба ректификационной колонны 3 выделяют гексановый растворитель расходом 5620 кг/ч (поток VI), который направляют в нижнюю часть реактора гидрирования 4. В реакторе гидрирования 4 происходит доочистка гексанового растворителя от остаточного количества непредельных и ароматических углеводородов, в частности от бензола, в присутствии активированной водородом смеси свежего и отработанного в процессе селективного гидрирования ацетиленовых углеводородов катализатора «никель на кизельгуре» (ТУ 2172-033-73776139-2015) при температуре 140°C, давлении 0,5 МПа, объемной скорости подачи сырья 0,8 ч-1, объемном соотношении водород : сырье = 170:1. В результате получают гидрированный гексановый растворитель расходом 5610 кг/ч (поток VII), который направляют на разделение в ректификационную колонну 5. Ректификационная колонна 5 имеет следующие параметры работы: температура верха 90°C, температура куба 108°C, давление верха 1,0 кгс/см2 (избыточное). С верхней части ректификационной колонны 5 выделяют целевой гексановый растворитель с содержанием циклогексана 0,25 мас. %, отсутствием бензола и серосодержащих соединений расходом 4441 кг/ч (поток VIII), пригодный для использования в производствах синтетических каучуков, например, бутадиеновых и этилен-пропилен-диеновых каучуков. Из куба ректификационной колонны 5 выделяют целевую циклогексановую фракцию с содержанием циклогексана 78,93 мас. % расходом 1169 кг/ч (поток IX), пригодную для использования в качестве растворителя для полимеризации.

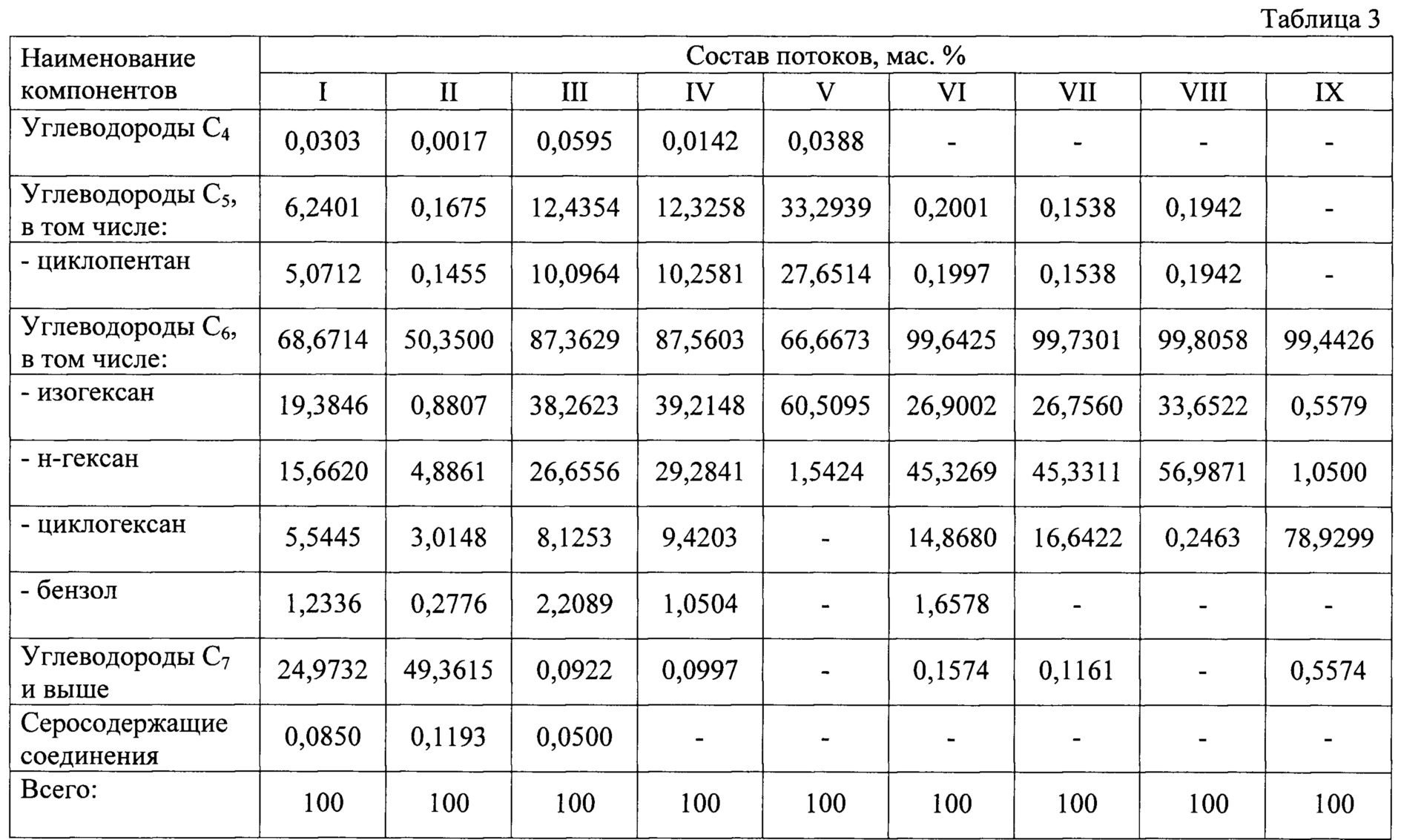

Составы потоков сырья и получаемых продуктов по примерам 1-3 приводятся соответственно в таблицах 1-3. Составы фракций и их количество, а также режимы работы оборудования, описанные в примерах изобретения, могут меняться в зависимости от состава сырья, и не являются единственно возможными. Составы потоков сырья определены хроматографическим методом анализа (при чувствительности метода определения сернистых соединений 0,00005 мас. %).

Выделение верхнего продукта колонны фракционирования с концом кипения выше 85°C приводит к увеличению содержания тяжелых углеводородов С7 и выше в его составе, что приводит к снижению эффективности дальнейшего процесса гидроочистки выделенной гексансодержащей фракции, вследствие усиления процесса осмоления катализатора.

Уменьшение содержания циклогексана в верхнем продукте фракционирования менее 3 мас. % приводит к выделению целевой циклогексановой фракции в малом количестве, что приводит к нецелесообразности дальнейшего выделения циклогексана с экономической точки зрения.

Таким образом, способ по заявляемому изобретению позволяет достичь:

- из одинакового сырья - гексансодержащей фракции, выделенной из ШФЛУ, для заявляемого способа и прототипа, по заявляемому способу совместно с гексановым растворителем полимеризационной чистоты может быть получен совершенно другой целевой продукт - циклогексановая фракция, которая при реализации способа по прототипу безвозвратно теряется, за счет выделения из гексансодержащей фракции ШФЛУ с верха колонны фракционирования гексансодержащей фракции с концом кипения не выше 85°C с массовым содержанием циклогексана, не ниже определенного уровня, при помощи специально разработанной в данном изобретении технологической схемы и специально подобранным условиям переработки;

- направление верхнего продукта колонны фракционирования с концом кипения не выше 85°C с массовым содержанием циклогексана, не ниже определенного уровня, на гидрирование от непредельных и серосодержащих соединений в реактор гидроочистки в присутствии активированных водородом алюмоплатинового и/или цинк-медного катализаторов при специально подобранных режимах (давление, температура), позволяет улучшить эффективность процесса гидрирования;

- возможность использования отработанного никельсодержащего катализатора в реакторе гидрирования гексанового растворителя, в отличие от использования только свежего никельсодержащего катализатора, как это заявлено в прототипе, позволяет снизить затраты на катализатор;

- направление гидрированного гексанового растворителя на разделение в ректификационную колонну позволяет выделить верхним продуктом целевой гексановый растворитель с содержанием бензола менее 0,2 мас. % и серосодержащих соединений менее 0,0002 мас. %, пригодный для использования в производствах синтетических каучуков, например, бутадиеновых и этилен-пропилен-диеновых каучуков; и нижним продуктом -целевую циклогексановую фракцию с возможным содержанием циклогексана не менее 75 мас. %, пригодную для использования растворителя для полимеризации.

«-» - отсутствие компонента в составе.