Результат интеллектуальной деятельности: УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ ПОРОШКА И СПОСОБ ЕЕ РАБОТЫ

Вид РИД

Изобретение

Предлагаемые изобретения относятся к средствам получения частиц порошка, подходящих для применения в порошковой металлургии, аддитивных технологиях, а также в авиационной и ракетно-космической промышленности.

В уровне науки и техники известны способ и установка для получения частиц порошка, раскрытые в источнике информации US 2017106448 А1, 20.04.2017, выбранном в качестве прототипа. Частицы порошка получают путем распыления исходного сырьевого материала в форме удлиненного элемента, такого как проволока, стержень или заполненная трубка. С помощью узла ввода распыляемый материал подается в плазменную горелку - плазматрон, где плазма реализуется при помощи обтекания газом стенок установки, разогреваемых индукционной катушкой. Переднюю часть подаваемого материала перемещают из плазменной горелки в распылительный блок с по меньшей мере одним каналом подачи распыляющего газа в распылительные сопла. Поверхность переднего конца подаваемого материала подвергается плавлению и распылению исключительно воздействием одной или нескольких плазменных струй, где в роли распыляющего газа выступает плазма. Далее распыленные капли остывают с образованием сферических частиц под действием сил поверхностного натяжения и выпадают в камеру для сбора порошка. В одном варианте реализации данной установки в распылительный блок подается газ, такой как аргон, для защиты стенок установки от осаждения нагретых частиц.

Недостатком данного изобретения является то, что, несмотря на удовлетворительную сферодизацию частиц получаемых порошков, температура плавления исходного материала не сильно превышает температуру плавления материалов обычных атомайзеров с вакуумным расплавом материала. Так, в прототипе приведен пример с атомизацией нержавеющей стали с температурой плавления 1670 К. Из представленных в источнике данных видно, что выше температуры плавления исходных материалов ~ 2000-2500 К данная установка использоваться не может.

Задачей предлагаемых решений является получение высококачественных сферических порошков из тугоплавких материалов, температура плавления которых доходит до 3500-4000 К.

Технический результат заключается в обеспечении высокого качества получаемых частиц порошка из исходного материала с высокой температурой плавления.

Также обеспечиваются иные технические результаты, такие как:

- улучшение эффективности распыла исходного сырьевого материала;

- расширение арсенала технических средств получения порошков из различных материалов, в том числе тугоплавких;

- упрощение конструкции установки, элементы которой просты в изготовлении и доступны в достаточной степени.

Указанные результаты достигаются тем, что в установке для получения частиц порошка, содержащей плазматрон, распылительный блок с соплами распыла и камеру для сбора частиц порошка, при этом установка выполнена с возможностью ввода исходного материала в плазму в форме удлиненного элемента, плазматрон снабжен соплом со сверхзвуковой частью, после которого выполнен распылительный блок с по меньшей мере одним каналом подвода распыляющего газа, при этом установка выполнена с возможностью ввода вращаемого исходного материала в сверхзвуковую часть сопла под углом к оси плазматрона, а оси сопел распыла направлены к оси плазматрона так, что образуют скрещивающиеся прямые между собой и осью плазматрона.

Дополнительно, плазматрон выполнен электродуговым.

Технические результаты также достигаются в способе получения частиц порошка, заключающимся в том что, запускают плазматрон, вводят исходный материал в форме удлиненного элемента в плазму, расплавляют поверхность исходного материала, получают капли распыла, из которых под действием сил поверхностного натяжения образуются сферические частицы, выпадающие после затвердевания в камеру для сбора частиц порошка, при этом вращаемый исходный материал вводят под углом к оси плазматрона в сверхзвуковую часть его сопла, после расплавления поверхности исходного материала получают капли расплава, которые распыляют струями распыляющего газа, оси которых направлены к оси плазматрона так, что образуют скрещивающиеся прямые между собой и осью плазматрона.

Кроме того, плазматрон может быть выполнен электродуговым.

Помимо этого, температура плазмы может иметь температуру более 6000 К.

Следует отметить, что качество получаемых частиц порошка характеризуется, прежде всего, правильной, практически идеальной сферической формой самих частиц порошка с минимальным содержанием дефектных частиц.

В предлагаемой группе изобретений использование, например, дугового плазматрона, имеющего на выходе среднемассовую температуру плазмы не менее 6000 К, и организация ввода исходного материала в сверхзвуковую часть сопла плазматрона позволяют работать с материалами с высокой температурой плавления, такими как ниобий, молибден, тантал, рений, вольфрам и др., частицы порошка которых необходимы в производстве методом 3D-печати, например, узлов и агрегатов ракетно-космической техники, различных элементы турбонасосных агрегатов ЖРД и т.д.

Пристыкованный к плазматрону сверхзвуковой конический насадок - сопло - разгоняет плазму до сверхзвуковых скоростей, что увеличивает конвективный тепловой поток, идущий от плазмы к распыляемому материалу, и улучшает отделение капель расплава с верхнего слоя материала.

Прикрепленный к сверхзвуковой части сопла узел ввода исходного материала удлиненной формы позволяет осуществлять ввод материала с одновременным вращением под углом к оси плазматрона, который желательно устанавливать от 10° до 90°, что также увеличивает тепловой поток от плазмы к материалу. Узел ввода представляет собой канал для материала, например, с установленным на установке механизмом поступательного ввода удлиненного материала с одновременным вращением.

Сопла в распылительном блоке изготавливают так, чтобы их оси были направлены к оси плазматрона и не пересекались с ней, а также друг с другом, образуя в пространстве скрещивающиеся прямые для исключения образования возвратного течения из-за взаимодействия струй друг с другом и застойных зон, в которых затруднен распыл крупных капель.

Таким образом, улучшенный распыл материала заключается в организации плавления поверхности вращаемого материала с образованием капель расплава, которые распыляют струями распыляющего газа, направление которых упомянуто выше. Организованный таким образом распыл капель расплава позволяет улучшить качество получаемых частиц порошка из исходного материала с высокой температурой плавления. Кроме того, предлагаемая установка имеет простую конструкцию.

Предлагаемая группа изобретений поясняется на фиг. 1-2.

На фиг. 1 представлено продольное сечение установки для получения частиц порошка.

На фиг. 2 показан вид снизу на распылительный блок с направлением осей сопел распыла к оси плазматрона.

На фиг. 3 в изометрии показано направление осей сопел распыла к оси плазматрона.

Установка представляет собой плазматрон 1, в частности электродуговой, с осью a и соединенным с плазматроном соплом 2 со сверхзвуковой частью, в которой плазма разгоняется до сверхзвуковых скоростей. На сверхзвуковом коническом сопле устанавливается узел ввода распыляемого материала 3. Распыляемый материал имеет удлиненную форму в виде стержня или прутка 4 и подается под углом α, который может быть в диапазоне от 10° до 90°, к оси а, при этом подача материала осуществляется с одновременным вращением. После сверхзвукового сопла находится распылительный блок 5 с соплами распыла 6, число которых может быть от 2 до 16, при этом сопла распыла 6 изготовлены так, что их оси, как показано на фиг. 1-2 - b, c, d, е, не пересекают ось а плазматрона 1 и не пересекаются друг с другом, образуя, тем самым, скрещивающиеся прямые - непараллельные прямые, которые лежат в разных плоскостях (фиг. 1-3). После распылительного блока 5 расположена камера для сбора порошка (на фиг. не показана), в качестве которой используется любая подходящая, как правило, металлическая емкость.

Способ получения частиц порошка осуществляется следующим образом. В запускаемом плазматроне 1 генерируется плазма температурой, выбираемой для конкретно поставленной задачи, которая в свою очередь может варьироваться. Так, например, для получения порошков из тугоплавких материалов температура плазмы может быть более 6000 К, в частности около 6300 К. В сверхзвуковую часть сопла 2 плазматрона 1 под углом α к его оси (см. фиг. 1) поступательно вводится удлиненный исходный распыляемый материал 4, такой как ниобий, молибден, рений, вольфрам и др. с одновременным его вращением для равномерного уноса распыляемого материала.

В сверхзвуковом коническом насадке 2 плазма, натекая на материал 4, расплавляет его наружный слой и за счет скоростного напора сдувает с его поверхности капли расплава размером 1-1,5 мм. На фиг. 1 эта зона обозначена как А, которая начинается от распыляемого исходного материала и идет до зоны распыла В. Из сопел 6 распылительного блока 5 истекает распыляющий газ, такой как аргон, имеющий температуру окружающей среды около 300 К, в зону распыла В (см. фиг. 1), в которой происходит последующее дробление (т.е. распыление) капель до размеров частиц порядка 10-100 мкм, то есть получение капель распыла. Распыляющий газ истекает из сопел распыла 6 так, что оси струй b, с, d, е, не пересекают ось а плазматрона 1 и не пересекаются друг с другом, образуя, тем самым, скрещивающиеся прямые (фиг. 1-3), Такое истечение распыляющего газа исключает образование застойных зон и возвратного течения, в которых затруднено дробление крупных капель.

Следует отметить, что в процессе окончательного дробления капель расплава существенную роль помимо распыляющего газа, истекающего из блока распыла, играет и плазма, которая смешивается с распыляющим газом, и при этом существенно повышается температура данного газа, что, в свою очередь, увеличивает расстояние, на котором капли распыла не охлаждаются, а обтекаются горячим газом, что увеличивает время образования сферических частиц под действием сил поверхностного натяжения.

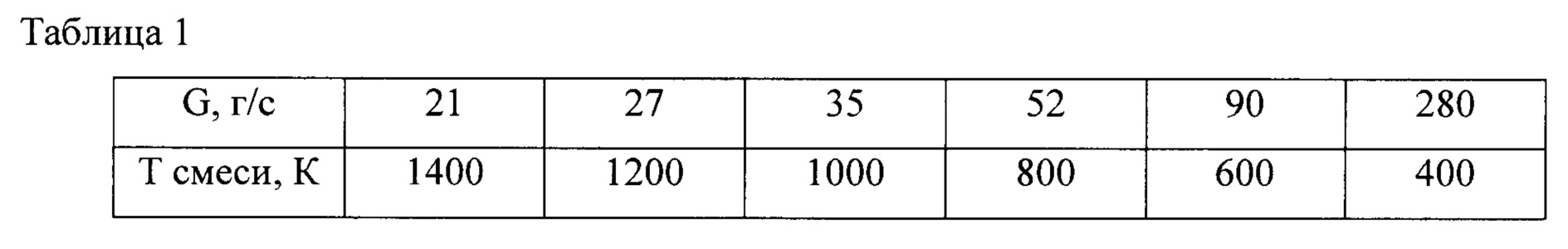

В таблице 1 приведены расчетные данные по средней температуре распыляющего газа после его смешения при температуре около 300 К (расход газа, далее аргона - G, г/с) с плазмой (расход плазмы 5 г/с, температура около 6300 К).

Из этой таблицы видно, что при подачи аргона с расходом 21 г/с средняя температура распыляющего и сопровождающего капли газа будет равна 1400 К, а при подаче аргона с расходом 90 г/с - соответственно 600 К. Все вышесказанное увеличивает расстояние, на котором раздробленные капли не затвердевают, что, в конечном счете, приведет к улучшению условия образования сферических частиц за счет сил поверхностного натяжения.

Указанные данные получены на реализованной установке для производства частиц порошка, в которой применяется в качестве плазмообразующего и распылительного газа - аргон, в качестве сырьевого материала - ниобий и используется электродуговой плазматрон. Расход распыляющего газа выбирается для каждого вида распыляемого материала в результате пробных распылений с последующим анализом полученных порошков. Так, например, время распыла 1 кг ниобия в форме стержня диаметром 10 мм со скоростью подачи около 5 мм/с и скоростью вращения около 1 об/с составляет примерно 5 минут, соответственно, за 1 час работы установки будет распылено 10-12 кг ниобия. При этом полученный порошок соответствует заявляемому качеству, частицы порошка правильной сферической формы.

Заявляемые установка и способ могут быть использованы для получения сферических порошков с размерами частиц от 10 до 100 мкм, которые подходят для применения в порошковой металлургии, аддитивных технологиях, а также в авиационной и ракетно-космической промышленности.

Таким образом, использование предлагаемой группы изобретений обеспечит высокое качество получаемых частиц порошка из исходного материала с высокой температурой плавления за счет эффективного распыла в том числе.