Результат интеллектуальной деятельности: Способ получения слоистого композитного покрытия

Вид РИД

Изобретение

Изобретение относится к области металловедения, химико-термической обработке металлических изделий к созданию наноструктурированных материалов конструкционного назначения, к проблеме трения и износа} и может быть использовано для повышения долговечности деталей машин в любой отрасли промышленности.

Известен способ получения композиционных покрытий из порошковых материалов, включающий подготовку обрабатываемой поверхности посредством очистки, промывки и струйно-абразивной обработки, с последующей лазерной наплавкой порошкового материала в среде инертного газа, в качестве порошкового материала используют смесь из частиц титана и карбида кремния с размером - 20-100 мкм в массовом соотношении 6:4 или 6:5, а процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин (патент РФ №2542199 опубл. 20.02.2015 г.).

Недостатком данного способа является технологическая сложность процесса, требующего нагрева материала, в результате которого повышается хрупкость материала основы и происходит изменение структурного состояния основы, а также покрытие имеет низкую стойкость к кавитационному и гидроабразивному видам износа.

Известен способ нанесения наноструктурированных износостойких электропроводящих покрытий из разнородных материалов, включающий подачу порошка в сверхзвуковой поток подогретого рабочего газа (например, воздуха) и нанесение его на металлическую поверхность изделия, для исключения межфазных границ, а также обеспечения изменения химического состава наносимого материала покрытия по линейной или логарифмической зависимости подачу порошков производят одновременно из двух или более автономно работающих дозаторов, причем плотность массового расхода порошка из первого дозатора увеличивают от 0,01 до 2 г/см⋅см2, а плотность массового расхода порошка из второго дозатора соответственно уменьшают также по линейной или логарифмической зависимости от 2 до 0,01 г/см⋅см2, обеспечивая тем самым изменение химического состава по толщине наносимого покрытия (патент РФ №2362839 опубл. 27.07.2009 г. ).

Недостатком данного способа являются низкие прочностные характеристики покрытия, такие как адгезия, предел усталости, а также низкая стойкость к кавитационному и гидроабразивному видам износа.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, наносят нижний слой из нитрида циркония и верхний - из соединения нитрида титана, хрома и ниобия при их соотношении, мас. %: титан 79,0-85,0, хром 9,0-11,0, ниобий 6,0-10,0, нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и хрома, второй - из циркония и располагают противоположно первому, а третий изготавливают составным из титана и ниобия и располагают между ними, причем нижний слой наносят с использованием второго катода, а верхний слой - с использованием первого и третьего катодов (патент РФ №2548864).

Недостатком данного способа является низкая скорость нанесения покрытий, низкие прочностные характеристики покрытия, а также низкая стойкость к кавитационному и гидроабразивному видам износа.

В качестве прототипа заявляемого изобретения, выбран способ получения многослойных композитных покрытий из порошковых материалов на металлические изделия, включающий нанесение нижнего слоя покрытия толщиной 100-150 мкм из механически активированного порошка Ni, средний слой - толщиной 500-900 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 150-600 мкм из механически активированной смеси порошков из BN, В4С, Со, Ni, С, при их соотношении вес. %: BN 65-70, В4С 10-15, Со 8-10, Ni 4-7, С 1-3, затем проводят отжиг при температуре 850-1000°С в течение 1,5-2 часа, при этом после нанесения среднего слоя из сплава с эффектом памяти формы на основе TiNiZr осуществляют его поверхностное пластическое деформирование при нагревании в интервале температур мартенситного превращения на величину до 2-5% от толщины слоя, а механическую активацию порошков и высокоскоростное газопламенное напыление производят в защитной атмосфере (RU 2625618 C1, МПК С23С4/06, 17.07.2017).

Недостатком данного способа является низкая адгезия композитного покрытия с поверхностью изделий и межслойная адгезия у композитного покрытия, а также низкая стойкость к кавитационному и гидроабразивному видам износа.

Задачей изобретения является создание способа получения слоистого композитного покрытия с высокими физико-механическими и прочностными характеристиками, стойкостью к гидроабразивному и кавитационному износам.

Техническим результатом является повышение адгезии между подложкой и композитом, между слоями композита.

Технический результат достигается тем, что способ высокоскоростного газопламенного напыления многослойного покрытия из порошковых материалов на металлическое изделие в защитной атмосфере включающий механическую активацию порошков, нанесение нижнего слоя из механически активированного порошка, среднего слоя - из механически активированного порошка с эффектом памяти формы на основе TiNiZr, верхнего слоя из механически активированной смеси порошков, отжиг, при этом нижний слой наносят из механически активированного порошка на основе TiNi эквиатамного состава толщиной 1000-1500 мкм, при комнатной температуре в аустенитном состоянии, верхний слой наносят из механически активированной смеси порошков cNB-Co-Mo-TiNi-TiNiZr при следующем соотношении компонентов вес. %: cNB 62-74; Со 6-10; Мо 8-10; TiNi 6-8; TiNiZr 6-10 толщиной 200-600 мкм, при этом после напыления нижнего слоя проводят комплексную обработку, включающую поверхностно-пластическую деформацию и контактную точечную сварку, а после нанесения среднего и верхнего слоев осуществляют комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения, при этом отжиг проводят при температуре 500-700°С в течении 3-4 часов в защитной атмосфере аргона.

Повышение адгезии между подложкой и слоистым композитным покрытием достигается за счет проведения комплексной обработки включающей поверхностно-пластическое деформирование и контактную сварку, в результате данной обработки детали способны воспринимать большие нагрузки, при этом не будет происходить отслаивание слоистого композитного покрытия от подложки.

Повышение адгезии между слоями композитного покрытия достигается за счет проведения комбинированной обработки поверхностно-пластическим деформированием и ультразвуковым упрочнением, в результате данной обработки детали способны воспринимать большие нагрузки, при этом не будет происходить отслаивание между слоями самого композитного покрытия.

Выбранная последовательность слоев и состава материалов слоев композитного покрытия значительно повышает эксплуатационные характеристики, так слой из TiNi, имеет при комнатной температуре аустенитное состояние и препятствует накоплению усталостных трещин на поверхности композита. Слой TiNiZr имеет высокотемпературный эффект памяти формы и, находясь в мартенситном состоянии при комнатной температуре, является демпфирующим элементом воспринимающим знакопеременные нагрузки в результате воздействия кавитации, а также снимает возникающие напряжения деформации и саму деформацию за счет псевдоупругости, связанной с мартенсит-мартенситным превращением (мартенситом переориентации). Износостойкий слой cNB-Co-TiNi-Mo-TiNiZr имеет высокую микротвердость а также за счет присутствия материалов с ЭПФ имеет высокую прочность сцепление со слоем TiNiZr, а также зонально проявляет псевдоупругость, благодаря такой совокупности уменьшает скорость изнашивания покрытия в результате гидроабразивного и кавитационного воздействия.

Заключительной операцией при изготовлении изделия со слоистым композитным покрытием является отжиг, который проводят для снятия остаточных напряжений, возникающих в результате нагрева и резкого охлаждения поверхности изделия во время напыления. Отжиг проводят при температуре 500-700°С в течение 3-4 часов. При данном температурном интервале не происходит отделение атомов титана от никеля в слоях TiNi и TiNiZr и перемещение (миграция и скопление) атомов у границ слоев (сегрегация). При температуре превышающей 700°С происходит интенсивная сегрегация атомов титана, из-за чего слои композитного покрытия с эффектом памяти формы теряют свои уникальные свойства, а температура ниже 500°С является недостаточной для полного снятия остаточных напряжений во время отжига.

Способ высокоскоростного газопламенного напыления многослойного покрытия из порошковых материалов на металлическое изделие работающее в условиях гидроабразивного и кавитационного износа в агрессивных средах, на первом этапе проводят механическую активацию порошка TiNi эквиатомного состава, порошка на основе TiNiZr, при следующем содержании компонентов: титана 32-36 вес. %; никель 47-49 вес. %; циркония 15-21 вес. %, и смеси порошков при следующем содержании компонентов 62-74 вес. % кубический нитрид бора, 6-10 вес. % кобальт, 8-10 вес. % молибден, 6-8 вес. % никелид титана, 6-10 вес. % никелид титана легированного цирконием, подвергают перемешиванию и измельчению в шаровой мельнице с использованием мелющих тел (в виде шаров), содержащих WC-CrC-Ni. Механическую активацию порошков осуществляют в шаровой мельнице АГО-2У. Загрузку и обработку порошков производят в инертной атмосфере (среда аргона), со следующими параметрами: частота вращения барабана 1200 мин-1, частота вращения водила 1000 мин-1, диаметр шаров 6 мм, время работы 60 мин. На втором этапе проводят высокоскоростное газопламенное напыление в защитной атмосфере (среда аргона) механически активированных порошков. В камере при помощи вакуумного насоса создают вакуум, далее этот вакуум заполняют аргоном. Механически активированные порошки TiNi, TiNiZr, cNB-Co-TiNi-Mo-TiNiZr засыпают в порошковые дозаторы связанные шлангами подачи порошков к соплу газопламенной горелки. Сопло газопламенной горелки имеет три канала для ввода порошков. Первый канал сопла связанный с порошковым дозатором для подачи в зону напыления механически активированного порошка TiNi, второй канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка с эффектом памяти формы на основе TiNiZr, третий канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка cNB-Co-TiNi-Mo-TiNiZr. Раздельная подача механически активированных порошков в зону напыления возможна за счет конструкции сопла газопламенной горелки. Многослойное композитное покрытие получают следующим образом: сначала напыляют нижний слой TiNi эквиатомного состава, механически активированного в среде аргона, слой - толщиной 1000-1500 мкм, после чего сразу проводят комплексную обработку, состоящую из ППД и контактной точечной сварки по следующим режимам: ППД осуществляется трехроликовым механизмом в радиальном направлении с усилием прижима 50-3000 Н, скорость перемещения пятна деформации 50-100⋅10-3 м/с, продольная подача 0,08-0,12 мм/об, с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью импульсного электрического тока силой 2-5 кА, напряжением 2-3 В, длительностью импульсов 0,08-0,2 с и частотой импульсов 0,16-0,4 Гц.; на нижний слой на основе TiNi, наносят средний слой из материала с эффектом памяти формы TiNiZr, механически активированного в среде аргона, толщиной 500-900 мкм. После напыления слоя проводят комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения, с частотой ультразвуковых колебаний 18-22 кГц упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами составляет 10-30 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50-100⋅10-3 м/с при продольной подаче 0,08-0,12 мм/об. Сила прижима деформирующего элемента составляет 50-3000 Н, а упрочняющего элемента составляет 100-1000 Н; далее осуществляют нанесение верхнего износостойкого слоя cNB-Co-TiNi-Mo-TiNiZr, механически активированного в среде аргона, толщиной 200-600 мкм. После напыления слоя проводят комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения, с частотой ультразвуковых колебаний 18-22 кГц упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами составляет 10-30 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50-100⋅10-3 м/с при продольной подаче 0,08-0,12 мм/об. Сила прижима деформирующего элемента составляет 50-3000 Н, а упрочняющего элемента составляет 100-1000 Н и следом проводят отжиг при температуре 500-700°С в течение 3-4 часа в атмосфере аргона. Отжиг проводится для снятия внутренних напряжений после формирования многослойного композитного покрытия.

Пример

На первом этапе проводят механическую активацию порошка TiNi, порошка на основе TiNiZr, при следующем содержании компонентов: титана 33 вес. %; никель 49 вес. %; циркония 18 вес. %, и смеси порошков при следующем содержании компонентов 62 вес. % кубический нитрид бора, 10 вес. %кобальт, 10 вес. % молибден, 8 вес. % никелид титана, 10 вес. % никелид титана легированного цирконием, подвергают перемешиванию и измельчению в шаровой мельнице с использованием мелющих тел (в виде шаров), содержащих WC-CrC-Ni. Механическую активацию порошков осуществляют в шаровой мельнице АГО-2У. Загрузку и обработку порошков производят в инертной атмосфере (среда аргона), со следующими параметрами: частота вращения барабана 1200 мин-1, частота вращения водила 1000 мин-1, диаметр шаров 6 мм, время работы 60 мин. На втором этапе проводят высокоскоростное газопламенное напыление в защитной атмосфере (среда аргона) механически активированных порошков. В камере при помощи вакуумного насоса создают вакуум, далее этот вакуум заполняют аргоном. Механически активированные порошки TiNi, TiNiZr, cNB-Co-TiNi-Mo-TiNiZr засыпают в порошковые дозаторы связанные шлангами подачи порошков к соплу газопламенной горелки. Сопло газопламенной горелки имеет три канала для ввода порошков. Первый канал сопла связанный с порошковым дозатором для подачи в зону напыления механически активированного порошка TiNi, второй канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка с эффектом памяти формы на основе TiNiZr, третий канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка cNB-Co-TiNi-Mo-TiNiZr. Раздельная подача механически активированных порошков в зону напыления возможна за счет конструкции сопла газопламенной горелки. Многослойное композитное покрытие получают следующим образом: сначала напыляют нижнего слоя TiNi эквиатомного состава, механически активированного в среде аргона, слой - толщиной 1000 мкм, после чего сразу проводят комплексную обработку, состоящую из ППД и контактной точечной сварки по следующим режимам: ППД осуществляют трехроликовым механизмом в радиальном направлении с усилием прижима 3000 Н, скорость перемещения пятна деформации 50⋅10-3 м/с, продольная подача 0,08 мм/об, с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью импульсного электрического тока силой 5 кА, напряжением 3 В, длительностью импульсов 0,12 с и частотой импульсов 0,3 Гц.; на нижний слой на основе TiNi, наносят средний слой из материала с эффектом памяти формы TiNiZr, механически активированного в среде аргона, толщиной 700 мкм. После напыления слоя проводят комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения, с частотой ультразвуковых колебаний 22 кГц упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами составляет 10 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50⋅10-3 м/с при продольной подаче 0,08 мм/об. Сила прижима деформирующего элемента составляет 1500 Н, а упрочняющего элемента составляет 1000 Н; далее осуществляют нанесение верхнего износостойкого слоя cNB-Co-TiNi-Mo-TiNiZr, механически активированного в среде аргона, толщиной 300 мкм. После напыления слоя проводят комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения, с частотой ультразвуковых колебаний 22 кГц упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами составляет 10 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50⋅10-3 м/с при продольной подаче 0,08 мм/об. Сила прижима деформирующего элемента составляет 3000 Н, а упрочняющего элемента составляет 1000 Н и следом проводят отжиг при температуре 500°С в течение 4 часа в атмосфере аргона.

К преимуществам изобретения следует отнести высокую адгезионную прочность между подложкой и композитом, а также между слоями композита, получение ультрамелкозернистой структуры, высокие физико-механические свойства композита и высокую стойкость к кавитационному износу, реализацию деформационного и дисперсного упрочнения материала.

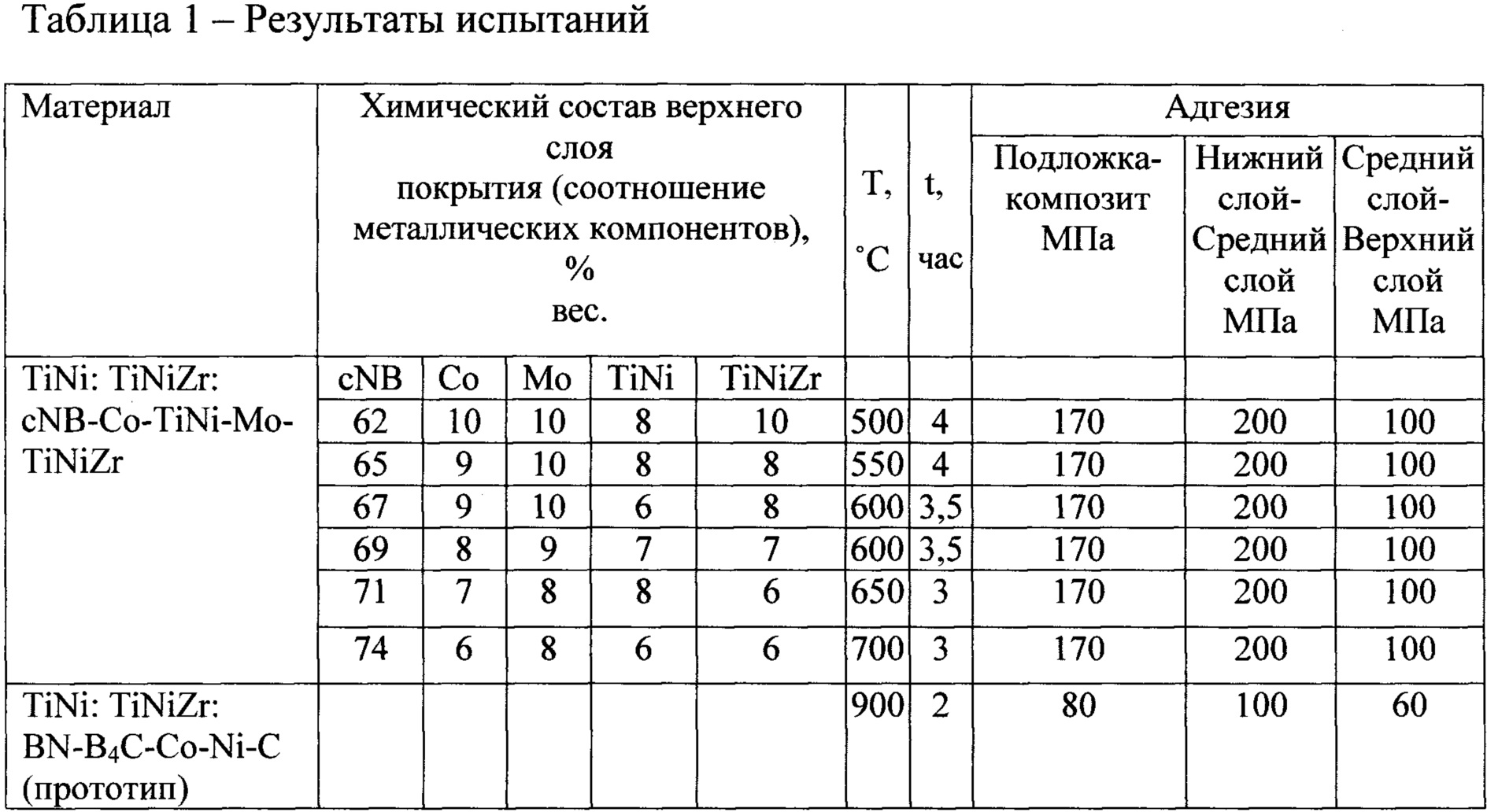

Результаты испытаний сведены в таблицу 1.

Как видно из таблицы 1, полученное многослойное композитное наноструктурированное покрытие с использованием материала с эффектом памяти формы обладает высокой адгезией и стойкостью к кавитационному износу.

Способ высокоскоростного газопламенного напыления многослойного покрытия из порошковых материалов на металлическое изделие в защитной атмосфере, включающий механическую активацию порошков, нанесение нижнего слоя из механически активированного порошка, среднего слоя из механически активированного порошка с эффектом памяти формы на основе TiNiZr, верхнего слоя из механически активированной смеси порошков и отжиг, отличающийся тем, что нижний слой наносят из механически активированного порошка на основе TiNi эквиатомного состава толщиной 1000-1500 мкм при комнатной температуре в аустенитном состоянии, верхний слой наносят из механически активированной смеси порошков cNB-Co-Mo-TiNi-TiNiZr при следующем соотношении компонентов, вес. %: cNB 62-74; Со 6-10; Мо 8-10; TiNi 6-8; TiNiZr 6-10 толщиной 200-600 мкм, при этом после напыления нижнего слоя проводят комплексную обработку, включающую поверхностно-пластическую деформацию и контактную точечную сварку, а после нанесения среднего и верхнего слоев осуществляют комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения, при этом отжиг проводят при температуре 500-700°С в течение 3-4 часов в защитной атмосфере аргона.