Результат интеллектуальной деятельности: СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ

Вид РИД

Изобретение

Предложение относится к нефтегазодобывающей промышленности, в частности к способам герметизации эксплуатационной колонны скважины.

Известен способ изоляции и крепления стволов скважин (а.с. №486129, Е21В 33/138, опубл. 30.09.1975, бюл. №36) закачиванием композиции по бурильным трубам с помощью цементировочного агрегата или бурового насоса, приготовленной путем перемешивания алкилрезорциновой эпоксифенольной смолы с отвердителем (формалин, полиэтиленполиамин) в емкости цементировочного агрегата.

Недостатком известного способа является отсутствие времени выдержки тампонажного материала на отверждение, что снижает качество работ, так как отсутствие или сокращение времени выдержки тампонажного материала ведет к ухудшению устойчивости образующегося изолирующего барьера и снижению прочности тампонажного камня, что не обеспечивает надежную изоляцию и указывает на локальный характер действия данного способа. Существенным недостатком является также высокотемпературный диапазон применения способа.

Известен тампонажный состав (патент RU 2250983, МПК Е21В 33/138, опубл. 27.04.2005 в бюл. №12), включающий ацетоноформальдегидную смолу, щелочной отвердитель и модификатор смолы, отличающийся тем, что в качестве щелочного отвердителя используется 5%-ный водный раствор натра едкого, а в качестве модификатора смолы используется пластовая вода девонского горизонта при следующем соотношении компонентов, мас. %:

|

Данный тампонажный герметизирующий состав закачивается способом герметизации эксплуатационной колонны скважины, включающим определение интервала нарушения эксплуатационной колонны, спуск насосно-компрессорных труб - НКТ - в интервал нарушения, приготовление герметизирующего состава и закачку его по НКТ с последующей продавкой продавочной жидкостью из расчета оставления стакана из состава в колонне с перекрытием интервала нарушения, промывку НКТ и подъем на безопасную высоту, ожидание затвердевания состава - ОЗС, извлечение НКТ из скважины с последующим освобождением проходного сечения эксплуатационной колонны и вводом скважины в эксплуатацию.

Недостатками известного способа являются:

- во-первых, отсутствие установки текущего забоя ведет к неоправданно высокому расходу герметизирующего состава и, следовательно, к значительному повышению материальных затрат при использовании технологии;

- во-вторых, при данном способе герметизации эксплуатационной колонны скважины, осложненной асфальтосмолопарафиновыми отложениями (АСПО), не обеспечивается надежное сцепление образующегося камня со стенкой скважины или с колонной обсадных труб, что ведет к снижению продолжительности эффекта от герметизации;

- в-третьих, при такой последовательности герметизации эксплуатационной колонны происходит смешение герметизирующего состава с продавочной жидкостью и, как следствие, разбавление состава, что ведет к ухудшению прочности и устойчивости образующегося изолирующего барьера.

Техническими задачами предложения являются повышение эффективности ремонтно-изоляционных работ при герметизации эксплуатационной колонны скважины за счет увеличения прочности и адгезии камня, получаемого из герметизирующего состава, расширение возможности применения способа на скважинах, осложненных отложениями АСПО.

Технические задачи решаются способом герметизации эксплуатационной колонны скважины, включающим определение интервала нарушения эксплуатационной колонны, спуск насосно-компрессорных труб - НКТ - в интервал нарушения или ниже, приготовление герметизирующего состава и закачку его по НКТ с последующей продавкой продавочной жидкостью из расчета оставления стакана из состава в колонне с перекрытием интервала нарушения, промывку НКТ и подъем на безопасную высоту, ожидание затвердевания состава, извлечение НКТ из скважины с последующим освобождением проходного сечения эксплуатационной колонны и вводом скважины в эксплуатацию.

Новым является то, что перед спуском НКТ ниже интервала нарушения на 4-10 м устанавливают текущий забой, после спуска НКТ промывают растворителем асфальтосмолопарафиновых отложений с последующей промывкой эксплуатационной колонны от растворителя и заполнением жидкостью, не смешивающейся с герметизирующим составом и плотностью меньше этого состава, после чего закачивают соотвердитель состава в интервал нарушения в объеме 100 л на 1 м интервала нарушения с последующей выдержкой, достаточной для смачивания поверхности нарушения эксплуатационной колонны и ствола скважины, закачку герметизирующего состава по НКТ в интервал нарушения осуществляют между разделительными пробками, после вытеснения герметизирующим составом скважинной жидкости из интервала нарушения производят подъем НКТ выше верхней границы герметизирующего состава, перед продавкой герметизирующего состава в интервал нарушения производят выдержку, достаточную для погружения герметизирующего состава на забой скважины, и вымывание излишков этого состава, при этом в качестве герметизирующего состава используют эпоксидно-диановую смолу с массовым процентом 83,5-91,0%, отвердитель с массовым процентом 9,0-16,5%, а в качестве соотвердителя состава - моноэтаноламин.

Реагенты, применяемые в заявляемом способе:

- эпоксидно-диановая смола - представляет собой однородную жидкость, состоящую из смеси эпоксидно-диановой смолы с ароматическим растворителем (например, ксилол, толуол и др.), с массовой долей эпоксидных групп в пределах 18-23,2%, условной вязкостью (на ВЗ-246, ∅6) в пределах 15,5-60 с, массовой долей нелетучих веществ не менее 73%.

- отвердитель - представляет собой однородную жидкость, состоящую из смеси изопропилового спирта и алкиламида с алифатической цепью С18±1 и одной двойной связью в середине цепи (цис-изомер), с аминным числом в пределах 90-100 мг HCl/г.

- растворитель АСПО - представляет собой однородную подвижную жидкость, являющуюся органическим растворителем с массовой долей органического хлора не более 10 млн-1 и коррозионной активностью не более 0,1 мм в год.

Моноэтаноламин представляет собой аминоспирт - бесцветную или желтоватого цвета прозрачную жидкость, допускается опалесценция. Массовая доля моноэтаноламина составляет не менее 78%, плотность при 20°С - 1,015-1,050 г/см3.

Способ осуществляют в следующей последовательности.

Определяют интервал нарушения эксплуатационной колонны. Устанавливают текущий забой ниже интервала нарушения на 4-10 м посадкой пакер-пробки или заливкой цементного моста. Спускают в интервал нарушения или ниже колонну НКТ. Производят промывку растворителем АСПО с последующим вымыванием растворителя из скважины и заполнением эксплуатационной колонны жидкостью, не смешивающейся с герметизирующим составом и плотностью меньше этого состава. Ввиду того, что герметизирующий состав является водонерастворимым, в качестве несмешивающейся жидкости используют любую жидкость на водной основе, например пресную или слабоминерализованную воду. Далее в интервал нарушения закачивают моноэтаноламин в объеме 100 л на 1 м интервала нарушения с последующей выдержкой, достаточной для смачивания поверхности нарушения эксплуатационной колонны и ствола скважины (экспериментальным путем установлено, что 60-120 минут достаточно для смачивания). За счет смачивания моноэтаноламином поверхности эксплуатационной колонны и пород в интервале нарушения при твердении закачиваемого далее герметизирующего состава формируется прочный камень и увеличивается адгезия к металлу колонны, цементному камню и породам пласта. Готовят герметизирующий состав в смесителе в соотношении, % мас.:

|

в зависимости от температуры в интервале нарушения эксплуатационной колонны. Соотношение эпоксидно-диановой смолы к отвердителю определили опытным путем в лабораторных условиях. В зависимости от температуры в интервале нарушения оптимальное соотношение эпоксидно-диановой смолы к отвердителю в герметизирующем составе изменяется следующим образом, % мас.:

7-15°С

|

15-25°С

|

25-30°С

|

30-40°С

|

Уменьшение массового содержания эпоксидно-диановой смолы менее (или ниже) 83,5% мас. и увеличение массового содержания отвердителя более 16,5 ведет к резкому увеличению температуры состава через 3 часа, что ведет к преждевременному отверждению герметизирующего состава, а увеличение массового содержания эпоксидно-диановой смолы более 91,0% мас. экономически нецелесообразно, поскольку при одних и тех же технологических показателях герметизирующего состава увеличивается его стоимость (т.к увеличивается содержание смолы).

После приготовления герметизирующего состава в НКТ вводят первую разделительную пробку, закачивают приготовленный герметизирующий состав в НКТ и туда же вводят вторую разделительную пробку, после чего проводят подъем НКТ выше верхней границы герметизирующего состава. Не ранее чем через период времени, достаточный для погружения герметизирующего состава под собственным весом на забой скважины, эксплуатационную колонну промывают от излишков герметизирующего состава, после чего проводят продавку герметизирующего состава из расчета оставления стакана из состава в колонне с перекрытием интервала нарушения. Опытным путем установлено, что время погружения герметизирующего состава в пресной или слабоминерализованной воде под собственным весом на забой скважины составляет от 40 до 90 минут для условия применения в скважине, обсаженной эксплуатационной колонной диаметром от 114 до 168 мм. Далее закрывают скважину на время ожидания затвердевания состава (ОЗС) в течение 24-96 часов в зависимости от температуры в интервале нарушения. При температуре в интервале нарушения 7-10°С время ОЗС - 96 часов, 11-19°С - 72 часа, 20-25°С - 48 часов, при температуре в интервале нарушения выше 25°С время ожидания отверждения состава - 24 часа.

После истечения времени ОЗС путем доспуска НКТ определяют наличие и местоположение стакана из состава. НКТ извлекают из скважины, спускают компоновку для бурения и разбуривают стакан из состава. Затем проводят испытания на герметичность эксплуатационной колонны и запускают скважину в эксплуатацию. При необходимости, например при наличии продуктивного пласта ниже текущего забоя, проводят его разрушение перед запуском скважины в эксплуатацию.

Очистка эксплуатационной колонны от АСПО и смачивание поверхности нарушения эксплуатационной колонны и ствола скважины соотвердителем состава до закачки герметизирующего состава обеспечивают надежное сцепление образующегося камня с колонной обсадных труб и стволом скважины, повышают прочность, адгезию камня и эффективность предлагаемого способа.

Заполнение скважины жидкостью, не смешивающейся с герметизирующим составом и плотностью меньше этого состава, а также выдержка во времени после подъема НКТ обеспечивают погружение герметизирующего состава под собственным весом на забой скважины. В результате исключается разбавление герметизирующего состава при контакте с продавочной или скважинной жидкостью и как следствие образуется высокопрочный камень, а также увеличивается продолжительность эффекта от герметизации.

Эпоксидно-диановая смола при взаимодействии с отвердителем образует прочный твердый камень, не растворимый и устойчивый в пластовых флюидах, в отличие от других синтетических реагентов, которые при отверждении образуют резиноподобный материал, тяжело разбуриваемый при освоении скважины.

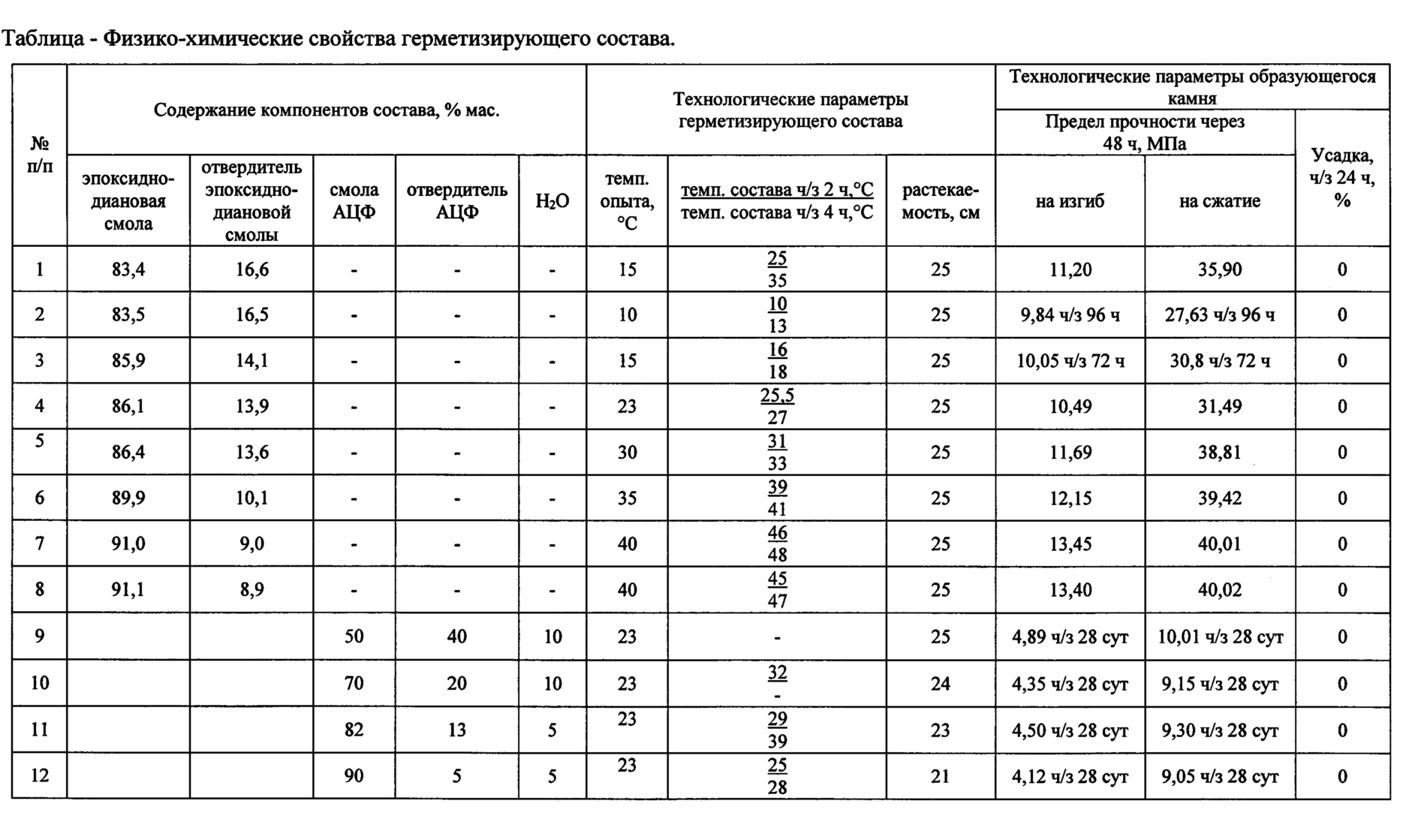

В лабораторных условиях герметизирующий состав готовят в стеклянном стакане, в который набирают эпоксидно-диановую смолу, затем при перемешивании добавляют отвердитель и перемешивают в течение 5 минут. Полученный герметизирующий состав после смешения компонентов отверждается через 24-96 часов в зависимости от температуры. В таблице приведены результаты сравнения предлагаемого способа и наиболее близкого аналога.

Прочность камня из отвердевшего герметизирующего состава на изгиб определяли по ГОСТ 26798.1-96 с использованием пресса, соответствующего требованиям ГОСТ 310.4-81.

Как видно из таблицы, незначительный рост температуры герметизирующего состава после смешения эпоксидно-диановой смолы и отвердителя даже через 4 часа свидетельствует о низкоэкзотермическом характере отверждения состава. Испытания прочностных характеристик состава по предлагаемому способу показали его преимущество по сравнению с наиболее близким аналогом. Так, предел прочности на изгиб и сжатие полимерного камня на основе эпоксидно-диановой смолы уже через 48 часов составляет более 10 МПа и более 30 МПа соответственно, в то время как у наиболее близкого аналога только через 28 суток предел прочности на изгиб составляет только около 5 МПа, а на сжатие около 10 МПа.

Промывка эксплуатационной колонны растворителем от АСПО и смачивание поверхности нарушения эксплуатационной колонны и ствола скважины соотвердителем состава до закачки герметизирующего состава позволяют очистить скважину от АСПО, обеспечить надежное сцепление образующегося камня с колонной обсадных труб и стволом скважины, увеличить прочность и адгезию камня, что говорит о высокой эффективности предлагаемого способа. Тогда как у наиболее близкого аналога вследствие наличия на эксплуатационной колонне отложений АСПО нарушается сплошность камня из смолы и сцепление камня с эксплуатационной колонной и стволом скважины, а в дальнейшем происходит его разрушение в течение короткого времени, что ведет к снижению продолжительности эффекта от герметизации.

Примеры промышленного использования предлагаемого способа.

Пример 1. Заглушили скважину. Поинтервальной опрессовкой эксплуатационной колонны с технологическим пакером выявили место нарушения герметичности эксплуатационной колонны. В интервале 1403-1408 м была обнаружена негерметичность 146 мм эксплуатационной колонны, принимающая закачиваемую жидкость при падении давления с 90 до 20 атм за 30 минут. Температура пласта в интервале нарушения составляла 30°С. Спустили разбуриваемый пакер-пробку и произвели его посадку на глубине 1412 м. Промыли ствол скважины растворителем РПН. Промыли ствол скважины от растворителя, вытесняя его в нефтепровод. Заменили весь объем скважинной жидкости на пресную воду. Закачали 0,5 м3 моноэтаноламина в скважину, разместили его в эксплуатационной колонне в интервале нарушения и выдержали 60 минут. Спустили в скважину колонну НКТ диаметром 73 мм на глубину 1411 м. Приготовили в смесительной емкости герметизирующий состав в объеме 1,08 м3 с соотношением эпоксидно-диановой смолы 86,4% мас. и 13,6% мас. отвердителя. Для этого набрали в смеситель 1003,0 кг эпоксидно-диановой смолы и добавили в смолу 158,0 кг отвердителя и перемешали 15 минут до выравнивания плотности получения герметизирующего состава до величины 1075 кг/м3. Ввели в НКТ первую разделительную пробку. При открытой задвижке межтрубного пространства закачали приготовленный герметизирующий состав в НКТ, ввели вторую разделительную пробку в НКТ, далее закачали в НКТ пресную воду в объеме 4,3 м3. Подняли колонну НКТ на глубину 1196 м. Выдержали 60 минут, чтобы состав под своим весом погрузился на забой скважины. Провели контрольную промывку до чистой воды закачиванием пресной воды в объеме 5,4 м3 по межтрубному пространству. Закрыли центральную задвижку, закачали в межтрубное пространство малопроизводительным насосным агрегатом пресную воду в объеме 0,35 м3 (циклически, не превышая допустимого давления на эксплуатационную колонну). Оставили скважину на время ОЗС в течение 24 часов. Спуском колонны НКТ с промывкой нащупали «голову» стакана из состава на основе смолы на глубине 1385 м. НКТ извлекли, спустили компоновку для бурения и разбурили стакан из смолы. Провели исследование герметичности эксплуатационной колонны опрессовкой давлением и снижением уровня жидкости в эксплуатационной колонне. Исследования показали, что колонна герметична.

Пример 2. Заглушили скважину. Поинтервальной опрессовкой эксплуатационной колонны с технологическим пакером выявили место нарушения герметичности эксплуатационной колонны. В интервале 1200-1205 м была обнаружена негерметичность 114 мм эксплуатационной колонны, принимающая закачиваемую жидкость при падении давления с 90 до 30 атм за 30 минут. Температура пласта в интервале нарушения составляла 22°С. Спустили разбуриваемый пакер-пробку и провели его посадку на глубине 1210 м. Промыли ствол скважины растворителем Интат. Промыли ствол скважины от растворителя, вытесняя его в нефтепровод. Заменили весь объем скважинной жидкости на слабоминерализованную воду плотностью 1004 кг/м3. Закачали 0,5 м3 моноэтаноламина в скважину, разместили его в эксплуатационной колонне в интервале нарушения и выдержали 80 минут. Спустили в скважину колонну НКТ диаметром 60 мм на глубину 1209 м. Приготовили в смесительной емкости герметизирующий состав в объеме 1,0 м3 в соотношении эпоксидно-диановая смола 86,0% мас. и 14,0% мас. отвердителя. Для этого набрали в смеситель 923,0 кг эпоксидно-диановой смолы и добавили в смолу 150,0 кг отвердителя и перемешали 15 минут до выравнивания плотности герметизирующего состава до величины 1073 кг/м3. Ввели в НКТ первую разделительную пробку. При открытой задвижке межтрубного пространства закачали приготовленный герметизирующий состав в НКТ, ввели вторую разделительную пробку в НКТ, далее закачали в НКТ слабоминерализованную воду в объеме 2,4 м3. Подняли колонну НКТ на глубину 1078 м. Выдержали 70 минут, чтобы состав под своим весом погрузился на забой скважины. Произвели контрольную промывку до чистой воды закачиванием слабоминерализованной воды в объеме 3,2 м3 по межтрубному пространству. Закрыли центральную задвижку, закачали в межтрубное пространство малопроизводительным насосным агрегатом пресную воду в объеме 0,77 м3 (циклически, не превышая допустимого давления на эксплуатационную колонну). Оставили скважину на время ОЗС в течение 48 часов. Спуском колонны НКТ с промывкой нащупали «голову» стакана из состава на основе смолы на глубине 1080 м. НКТ извлекли, спустили компоновку для бурения и разбурили стакан из смолы. Провели исследование герметичности эксплуатационной колонны опрессовкой давлением и снижением уровня жидкости в эксплуатационной колонне. Исследования показали, что колонна герметична.

Пример 3. Заглушили скважину. Поинтервальной опрессовкой эксплуатационной колонны с технологическим пакером выявили место нарушения герметичности эксплуатационной колонны. В интервале 507-513 м была обнаружена негерметичность 168 мм эксплуатационной колонны, принимающая закачиваемую жидкость при падении давления с 90 до 40 атм за 30 минут. Температура пласта в интервале нарушения составляла 10°С. Установили цементный мост на глубине 520 м. Промыли ствол скважины растворителем Интат. Промыли ствол скважины от растворителя, вытесняя его в нефтепровод. Заменили весь объем скважинной жидкости на пресную воду. Закачали 0,6 м3 моноэтаноламина в скважину, разместили его в эксплуатационной колонне в интервале нарушения и выдержали 60 минут. Спустили в скважину колонну НКТ диаметром 73 мм на глубину 510 м. Приготовили в смесительной емкости герметизирующий состав в объеме 1,5 м3 в соотношении эпоксидно-диановая смола 83,5% мас. и 16,5% мас. отвердителя. Для этого набрали в смеситель 1337,0 кг эпоксидно-диановой смолы и добавили в смолу 264,0 кг отвердителя и перемешали 15 минут до выравнивания плотности получения герметизирующего состава до величины 1067 кг/м3. Ввели в НКТ первую разделительную пробку. При открытой задвижке межтрубного пространства закачали приготовленный герметизирующий состав в НКТ, ввели вторую разделительную пробку в НКТ, далее закачали в НКТ пресную воду в объеме 1,6 м3. Подняли колонну НКТ на глубину 438 м. Выдержали 90 минут, чтобы состав под своим весом погрузился на забой скважины. Произвели контрольную промывку до чистой воды закачиванием пресной воды в объеме 2,4 м3 по межтрубному пространству. Закрыли центральную задвижку, закачали в межтрубное пространство малопроизводительным насосным агрегатом пресную воду в объеме 0,8 м3 (циклически, не превышая допустимого давления на эксплуатационную колонну). Оставили скважину на время ОЗС в течение 96 часов. Спуском колонны НКТ с промывкой нащупали «голову» стакана из состава на основе смолы на глубине 482 м. НКТ извлекли, спустили компоновку для бурения и разбурили стакан из смолы. Провели исследование герметичности эксплуатационной колонны опрессовкой давлением и снижением уровня жидкости в эксплуатационной колонне. Исследования показали, что колонна герметична.

Пример 4. Заглушили скважину. Поинтервальной опрессовкой эксплуатационной колонны с технологическим пакером выявили место нарушения герметичности эксплуатационной колонны. В интервале 1819-1824 м была обнаружена негерметичность 146 мм эксплуатационной колонны, принимающая закачиваемую жидкость при падении давления с 90 до 50 атм за 30 мин. Температура пласта в интервале нарушения составляла 40°С. Спустили разбуриваемый пакер-пробку, провели его посадку на глубине 1830 м. Промыли ствол скважины растворителем Интат. Промыли ствол скважины от растворителя, вытесняя его в нефтепровод. Заменили весь объем скважинной жидкости на пресную воду. Закачали 0,5 м3 моноэтаноламина в скважину, разместили его в эксплуатационной колонне в интервале нарушения и выдержали 120 минут. Спустили в скважину колонну НКТ диаметром 73 мм на глубину 1829 м. Приготовили в смесительной емкости герметизирующий состав в объеме 0,9 м3 в соотношении эпоксидно-диановая смола 91,0% мас. и 9,0% мас. отвердителя. Для этого набрали в смеситель 891,2 кг эпоксидно-диановой смолы и добавили в смолу 88,0 кг отвердителя и перемешали 15 минут до выравнивания плотности получения герметизирующего состава до величины 1087 кг/м3. Ввели в НКТ первую разделительную пробку. При открытой задвижке на межтрубье закачали приготовленный герметизирующий состав в НКТ, ввели вторую разделительную пробку в НКТ, далее закачали в НКТ пресную воду в объеме 5,6 м3. Подняли колонну НКТ на глубину 1762 м. Выдержали 40 минут, чтобы состав под своим весом погрузился на забой скважины. Произвели контрольную промывку до чистой воды закачиванием пресной воды в объеме 8,0 м3 по межтрубному пространству. Закрыли центральную задвижку, закачали в межтрубное пространство малопроизводительным насосным агрегатом пресную воду в объеме 0,49 м3 (циклически, не превышая допустимого давления на эксплуатационную колонну). Оставили скважину на время ОЗС в течение 24 часов. Спуском колонны НКТ с промывкой нащупали «голову» стакана из состава на основе смолы на глубине 1799 м. НКТ извлекли, спустили компоновку для бурения и разбурили стакан из смолы. Провели исследование герметичности эксплуатационной колонны опрессовкой давлением и снижением уровня жидкости в эксплуатационной колонне. Исследования показали, что колонна герметична.

Предлагаемый способ позволяет повысить эффективность ремонтно-изоляционных работ при герметизации эксплуатационной колонны скважины за счет повышения прочности и адгезии камня, получаемого из герметизирующего состава, расширения возможности применения способа на скважинах, осложненных отложениями АСПО.

Способ герметизации эксплуатационной колонны скважины, включающий определение интервала нарушения эксплуатационной колонны, спуск насосно-компрессорных труб - НКТ - в интервал нарушения или ниже, приготовление герметизирующего состава и закачку его по НКТ с последующей продавкой продавочной жидкостью из расчета оставления стакана из состава в колонне с перекрытием интервала нарушения, промывку НКТ и подъем на безопасную высоту, ожидание затвердевания состава, извлечение НКТ из скважины с последующим освобождением проходного сечения эксплуатационной колонны и вводом скважины в эксплуатацию, отличающийся тем, что перед спуском НКТ ниже интервала нарушения на 4-10 м устанавливают текущий забой, после спуска НКТ промывают растворителем асфальтосмолопарафиновых отложений с последующей промывкой эксплуатационной колонны от растворителя и заполнением жидкостью, не смешивающейся с герметизирующим составом и плотностью меньше этого состава, после чего закачивают соотвердитель состава в интервал нарушения в объеме 100 л на 1 м интервала нарушения с последующей выдержкой, достаточной для смачивания поверхности нарушения эксплуатационной колонны, закачку герметизирующего состава по НКТ в интервал нарушения осуществляют между разделительными пробками, после вытеснения герметизирующим составом скважинной жидкости из интервала нарушения производят подъем НКТ выше верхней границы герметизирующего состава, перед продавкой герметизирующего состава в интервал нарушения производят выдержку, достаточную для погружения герметизирующего состава на забой скважины, и вымывание излишков этого состава, при этом в качестве герметизирующего состава используют эпоксидно-диановую смолу с массовым процентом 83,5-91,0%, отвердитель с массовым процентом 9,0-16,5%, а в качестве соотвердителя состава - моноэтаноламин.