Результат интеллектуальной деятельности: Катализатор для гидроизомеризации углеводородных фракций и способ его применения

Вид РИД

Изобретение

Изобретение может быть использовано в нефтеперерабатывающей и нефтехимической промышленности и относится к цеолитсодержащим катализаторам гидроизомеризации различных углеводородных фракций.

Процессы изомеризации парафиновых углеводородов находят все большее применение в областях нефтехимии и нефтепереработки. Так, наряду с традиционными процессами изомеризации н-бутана, н-пентана, гексановой и бензиновой фракций, предназначенными для получения сырья для нефтехимического и органического синтезов, а так же для получения высокооктановых компонентов бензинов, в последнее время разрабатываются катализаторы для изомеризации (изодепарафинизации) более тяжелых углеводородных фракций - керосиновых, дизельных и масляных, с целью понижения их температур помутнения и застывания.

Для повышения эффективности процессов изомеризации применяемые катализаторы постоянно совершенствуются путем изменения природы и концентрации металлов, используемых в качестве активных компонентов и/или промоторов, а так же путем изменения соотношения дегидрирующей и кислотной функций. Одним из путей изменения соотношения дегидрирующей и кислотной функций катализатора изомеризации является введение в его состав цеолитного компонента, причем для этого используют цеолиты различных структурных типов, в т.ч. цеолитов ZSM-5 и ZSM-11. Причем катализаторы могут содержать как одновременно несколько цеолитов различных типов (например, [Пат. РФ 2549617, В01J 29/072, 29/076, 29/16, 29/14, 29/46, 29/48, 21/04, 27/185, 27/188; С10G 45/08, 2015]), так и цеолиты только одного структурного типа.

Известен катализатор и способ изомеризации углеводородов [Пат. США 6124516, В01J 27/22, 29/40; С10G 35/095, 45/64, 2000]. Согласно данному способу катализатор изомеризации содержит карбид металла (предварительно зауглероженный металл) и цеолит в массовом соотношении от 0,0001:1 до 1:1. При этом в качестве металла или его соединения может быть использован вольфрам, молибден, хром, железо, рутений, марганец, рений, кобальт, родий, иридий, никель, палладий, платина, гафний, титан, цирконий, ванадий, ниобий, тантал или их комбинации. Катализатор может содержать любой из следующих цеолитов - ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-35, ZSM-38 или их комбинации. Изомеризацию углеводородов С4-С10 на таком катализаторе осуществляют в интервалах температур реакции 200-800°С при давлении до 10 МПа и объемных скоростях подачи сырья до 1000 ч-1.

Известен катализатор гидроизомеризации нефтяных фракций и способ его приготовления [Пат. РФ №2162012, В01J 29/44, 37/02; С10G 35/095, 2001]. Катализатор для гидроизомеризации различных углеводородных фракций содержит 10-50% мас. цеолита ЦВМ (аналог цеолита ZSM-5) в Н-форме, 0,2-0,6% платины, 0,05-1,0% индия и оксид алюминия - остальное.

Известен цеолитсодержащий катализатор изомеризации и способ его применения [ЕР №1593429, В01J 29/064; 29/74; С07С 5/27; С10G 45/64, 2005]. Катализатор содержит один из выбранных из следующего ряда цеолитов: бета, морденит, фожазит, ферьерит или ZSM-5, в соотношение цеолит/оксид алюминия 1-9, и 0,01-5% металлов VIII группы, один из которых по меньшей мере платина или палладий. Процесс изомеризации парафинов С4-С9 проводят при температуре 150-400°С, давлении 0,1-10 МПа, массовой скорости подачи сырья 1-6 ч-1 и мольном отношении водород/углеводороды 1-8.

Известны катализаторы для изомеризации н-гексана [Пат. Респ. Казахстан №16384, В01J 23/24, 21/16, 23/44, 29/40, 21/04; 2005] и [Пат. Респ. Казахстан №16385, В01J 21/04, 23/24, 29/40, 21/16, 23/44; 2005]. Данные катализаторы содержат по 0,20-0,35% мас. палладия, 0,8-1,0% оксида вольфрама, 9-12% глины Таганского месторождения, 10-15% цеолита ZSM-5 и оксид алюминия - остальное. Между собой катализаторы различаются составом применяемого цеолита ZSM-5 - различным силикатным модулем, равным 30 для первого и 50 для второго катализатора соответственно.

Известен катализатор изодепарафинизации нефтяных фракций [Пат. РФ 2320407, В01J 23/652, 29/44, 23/62, 21/04, 37/02; С10С 5/27; С10G 35/095, 2008]. Этот катализатор содержит 0,15-0,60% мас. платины, 0,24-0,97% оксида индия, 1-4% оксида вольфрама, 5-40% цеолита и оксид алюминия - остальное. В качестве цеолитного компонента катализатора применяют цеолит ZSM-5 с мольным отношением SiO2/Al2O3, равным 25-80, или цеолит бета с мольным соотношением SiO2/Al2O3, равным 25-40.

Известен катализатор изомеризации и обессеривания нафты (бензино-лигроиновых фракций) [CN №106582793, В01J 29/44, С10G 35/095, 45/12, 2017]. Катализатор содержит 25-35% цеолита ZSM-5 с мольным отношением SiO2/Al2O3=65, 15-25% цеолита ZSM-5 с мольным отношением SiO2/Al2O3=50 и 45-55% цеолита ZSM-5 с мольным отношением SiO2/Al2O3=90, при этом применяемые цеолиты содержат 0,2-0,3% палладия, 1-2% цинка, 2-3% калия и 3-8% хлорида алюминия.

Наиболее близким по своей технической сущности и достигаемому эффекту является катализатор и способ гидроизомеризации нормальных углеводородов С5-С8 с его использованием [Пат РФ №2658018 В01J 29/46, 37/30; С10G 45/64; С10С 5/27; 2018]. Согласно выбранному прототипу катализатор содержит 20-50% связующего -оксида алюминия или кремния, 0,2-1,0% платины и/или палладия и один или несколько металлов-промоторов, выбранного из группы Zn, Cu, Co, Cr, Fe, Ni, La, и цеолит - остальное. В качестве цеолита используют цеолит ZSM-5 (структура MFI) или бета (ВЕА) с мольным отношением SiO2/Al2O3 от 25 до 130. При этом металлы-промоторы вводят в цеолит из водного раствора в виде катионов. Процесс гидроизомеризации линейных парафинов С5-С8 в углеводородных фракциях осуществляют при массовой скорости подачи сырья 1-8 ч-1, мольном соотношении водород/сырье от 1,1:1 до 6:1, температуре 240-300°С и давлении 0,1-3,0 МПа. В качестве сырья возможно использование как индивидуальных н-парафинов С5-С8, так и углеводородных фракций, выкипающих в пределах 20-215°С.

Основными недостатками прототипа и перечисленных выше аналогов являются относительно высокая температуры выгорания кокса, образующегося на цеолитном компоненте катализатора и неполная глубина его выгорания при умеренных температурах регенерации катализатора.

Задачей изобретения является разработка катализатора гидроизомеризации углеводородных фракций с пониженной температурой полного выгорания кокса, образующегося на цеолитном компоненте катализатора в условиях процесса, при сохранении высокого уровня активности катализатора, а так же способ его применения в процессах изомеризации углеводородных фракций.

Поставленная задача достигается тем, что катализатор гидроизомеризации углеводородных фракций содержит 0,05-8,0% маc. по меньшей мере одного металла или соединения металла, выбранного из ряда: платина, палладий, рений, никель, кобальт, хром, марганец, молибден, олово, свинец, цирконий, лантан, 5-75% кристаллического ферроалюмосиликата или феррогаллийалюмосиликата со структурой цеолита ZSM-5 или ZSM-11, и оксид алюминия - остальное.

Поставленная задача достигается так же тем, что ферроалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 38-310 и содержит 0,1-1,5% маc. железа, а феррогаллийалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 61-320 и содержит 0,1-1,2% железа и 0,1-1,5% галлия.

Поставленная цель достигается так же тем, гидроизомеризацию углеводородных фракций осуществляют на описанном выше катализаторе при температуре 260-360°С, давлении 0,1-5,0 МПа, объемной скорости подачи жидкого сырья 0,5-10 ч-1, мольном отношении водорода к углеводородам 1-12.

В ходе переработки углеводородного сырья происходит постепенное закоксование любого катализатора, приводящее к снижению его каталитической активности, что в свою очередь приводит к падению выхода изомеризованных углеводородов. Для восстановления начального уровня активности катализатора осуществляют его регенерацию, заключающуюся в регулируемом выжигании коксовых отложений с поверхности катализатора регенерирующим газом с определенным содержанием кислорода. Однако выгорание кокса на металлическом компоненте катализатора, находящемся на оксиде алюминия, происходит более полно и при более низких температурах, чем выгорание кокса, образовавшегося внутри кристаллов алюмосиликатного (цеолитного) компонента, так как вводимые на стадии пропитки катализатора поливалентные катионы металлов (Pt, Pd, Ni и пр.) не внедряются внутрь кристаллов цеолитов типа ZSM-5 и ZSM-11 и поэтому не влияют на процесс выжигания катализаторного кокса внутри цеолитных каналов. Вследствие этого коксовые отложения, находящиеся внутри цеолитных кристаллов, могут полностью не выгорать при умеренных температурах регенерации и постепенно накапливаться от регенерации к регенерации приводя к снижению уровня активности и/или к сокращению времени межрегенерационного пробега катализатора. Введение же на стадии гидротермального синтеза в кристаллический каркас цеолита атомов железа и галлия при синтезе ферроалюмосиликата или феррогаллийалюмосиликата со структурой ZSM-5 и ZSM-11 приводит к образованию в объеме их кристаллов активных центров, ускоряющих реакции выгорания катализаторного кокса, что в свою очередь приводит к снижению температуры и увеличению глубины выжигания кокса в цеолитном компоненте катализатора при сохранении высокого уровня активности катализатора.

Основным отличительным признаком предлагаемого способа является применение в составе катализатора кристаллических ферроалюмосиликата или феррогаллийалюмосиликата со структурой цеолита ZSM-5 или ZSM-11, имеющих структурные типы MFI и MEL соответственно.

Катализатор гидроизомеризации углеводородных фракций готовят известными методами. Перед осуществлением процесса гидроизомеризации углеводородных фракций катализатор может быть восстановлен в токе водорода при температуре 350-550°С.

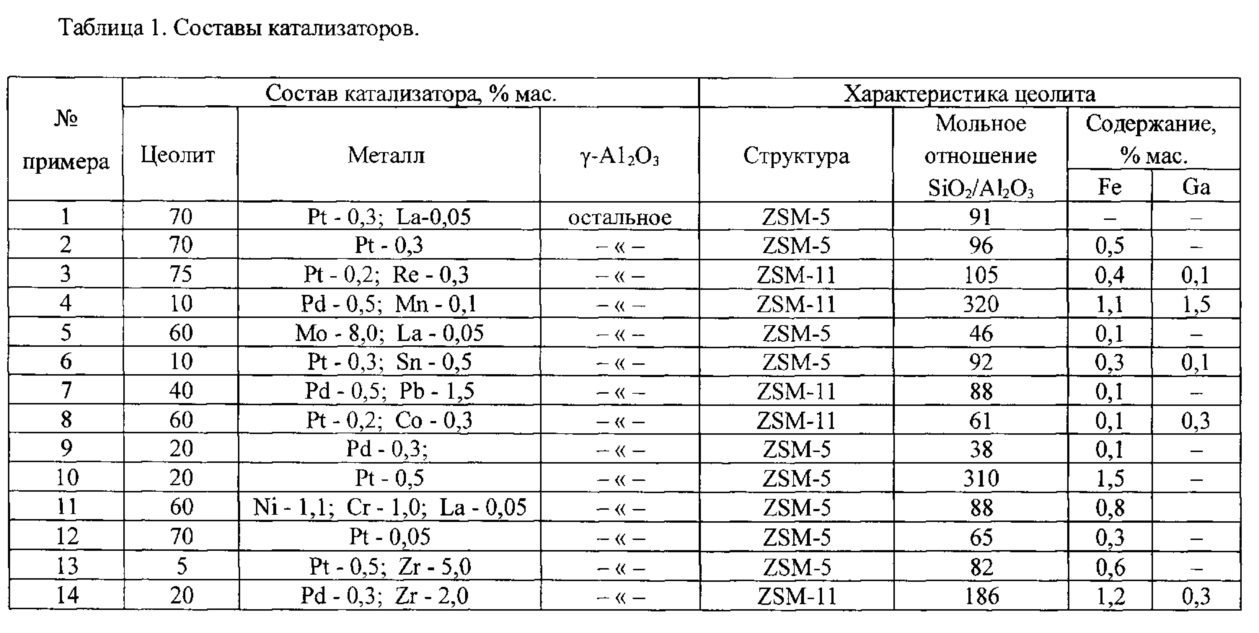

Сущность предлагаемого способа и его практическая применимость иллюстрируется нижеприведенными примерами. Примеры №№2-15 иллюстрируют способ гидроизомеризации углеводородных фракций с применением предлагаемого катализатора, пример №1 аналогичен прототипу и приведен для сравнения с предлагаемым способом. Составы катализаторов приведены в таблице 1, условия и результаты испытаний катализаторов гидроизомеризации углеводородных фракций - в таблице 2.

Для иллюстрации достижимости поставленной цели - снижения температуры выгорания катализаторного кокса и увеличение полноты его выгорания на цеолитсодержащем носителе катализатора, приведены примеры №№16-18 и Фиг. 1-3. Пример №16 и Фиг. 1 показывают глубину выгорания кокса, образующегося на носителе катализаторе, содержащего подобно прототипу цеолит ZSM-5, а примеры №№17-18 и Фиг. 2-3 иллюстрируют выгорание кокса на носителе катализатора предлагаемого способа, во всех случаях - до нанесения на катализатор какого-либо металла.

Пример 1 (для сравнения).

Носитель катализатора гидроизомеризации содержит 30% мас. γ-Al2O3 и 70% декатионированного цеолита ZSM-5 в Н-форме с мольным отношением SiO2/Al2O3= 91, готовят подобно прототипу. После введения на носитель платины и лантана полученный катализатор содержит ~70% маc. цеолита ZSM-5, 0,3% платины, 0,05% лантана и оксид алюминия - остальное.

Испытание катализатора в реакциях гидроизомеризации проводят на лабораторной установке с трубчатым изотермическим реактором. Катализатор тестируют в процессе изомеризации н-гексана. Перед испытанием катализатора его активируют в токе воздуха в течение 1 часа при температуре 450°С, затем продувают азотом и восстанавливают в токе водорода при температуре 450°С в течение 4 часов. Испытание катализатора проводят при температуре 300°С, давлении 3,0 МПа, объемной скорости подачи жидкого сырья 2,0 ч-1 и мольном отношении водорода к углеводородам Н2/СН=10. При этих условиях конверсия н-гексана составляет 61%, выход изопарафинов С6 - 54,1% маc.

Пример 2.

Носитель катализатора гидроизомеризации содержит 30% маc. γ-Al2O3 и 70% кристаллического ферроалюмосиликата со структурой цеолита ZSM-5 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3=96 и содержащего 0,5% маc. железа. После введения на носитель платины полученный катализатор содержит ~70% маc. ферроалюмосиликата со структурой цеолита ZSM-5, 0,3% платины и оксид алюминия - остальное.

Испытание катализатора в реакциях гидроизомеризации проводят аналогично примеру 1. Условия процесса гидроизомеризации н-гексана и результаты испытаний катализаторов приведены в таблице 2.

Пример 3.

Носитель катализатора гидроизомеризации содержит 25% маc. γ-Al2O3 и 75% кристаллического феррогаллийалюмосиликата со структурой цеолита ZSM-11 в декатионированной Н-форме, имеющего мольное отношение SiO2/Al2O3=105 и содержащего 0,4% маc. железа и 0,1% галлия. После введения на носитель платины и рения полученный катализатор содержит ~75% маc. феррогаллийалюмосиликата со структурой цеолита ZSM-11, 0,2% платины, 0,3% рения и оксид алюминия - остальное.

Испытание катализатора в реакциях гидроизомеризации проводят аналогично примеру 1. Условия процесса гидроизомеризации н-гексана и результаты испытаний катализаторов приведены в таблице 2.

Примеры 4-14.

Аналогичны примеру 1. Составы катализаторов приведены в таблице 1. Условия процесса гидроизомеризации н-гексана и результаты испытаний катализаторов приведены в таблице 2.

Пример 15.

Аналогичен примеру 1. В качестве сырья процесса гидроизомеризации используют керосиновую фракцию, содержащую 33,2% маc. н-парафинов и имеющую следующий фракционный состав, °С: н.к. - 152, 10% об. - 162, 50% - 189, 90% - 251, к.к. - 267. В качестве катализатора применяют катализатор примера №2. (состав катализатора приведен в табл. 1). Испытание катализатора проводят при температуре 340°С, давлении 1,0 МПа, объемной скорости подачи жидкого сырья 2,0 ч-1 и мольном отношении водорода к углеводородам Н2/СН=1. При этих условиях образуется 15,2% маc. фракции C1-C4 и 89,4% фракции С5+. За счет реакций изомеризации (деизопарафинизации) содержание н-парафинов в жидких продуктах снижается до 13,6% маc.

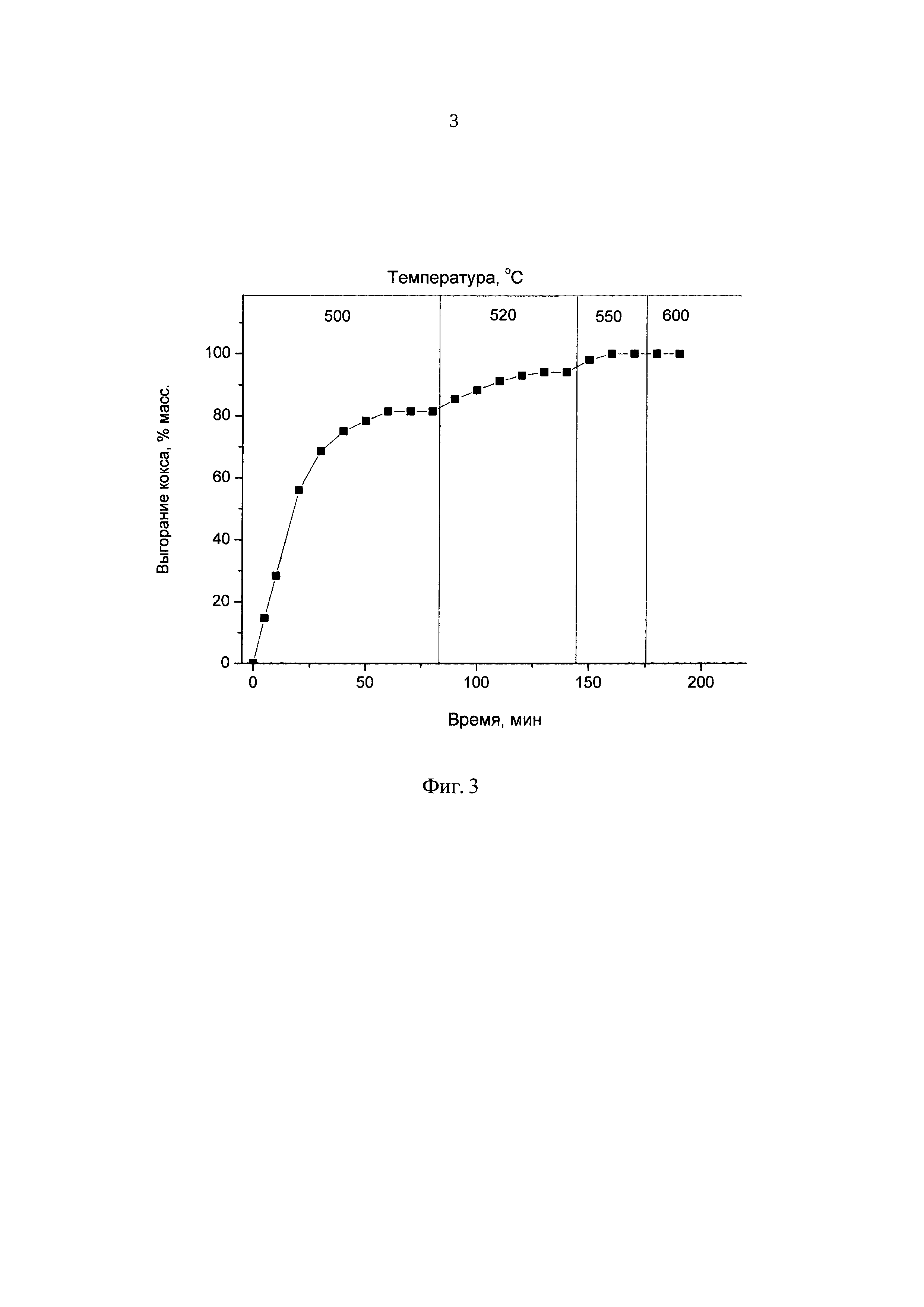

Пример 16 (для сравнения).

Изучение процесса выжигания катализаторного кокса закоксованного образца осуществляют по контролю изменения массы 0,2 г образца в реакторе, близком к изотермическому. Выжигание кокса проводят путем контактирования с катализатором регенерирующего газа, содержащего 1,3% об. кислорода в смеси с азотом, которое осуществляют при атмосферном давлении, температуре 500-600°С и скорости подачи газа 50 л/ч.

Выжиганию кокса подвергают носитель катализатора примера 1, проработавший 15 ч как катализатор переработки углеводородной фракции С6-С8 и содержащий 5,1% маc. кокса.

Выжигание кокса начинают при постоянной температуре 500°С и ведут 60 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 39% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 60 мин до стабилизации массы образца катализатора было удалено еще 22% от начального содержания кокса. При температуре 550°С было удалено еще 8% кокса. Остаточный кокс в количестве 31% от начального содержания кокса выгорел при температуре 600°С за 70 мин. Общее время выжигания кокса составило ~250 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 1.

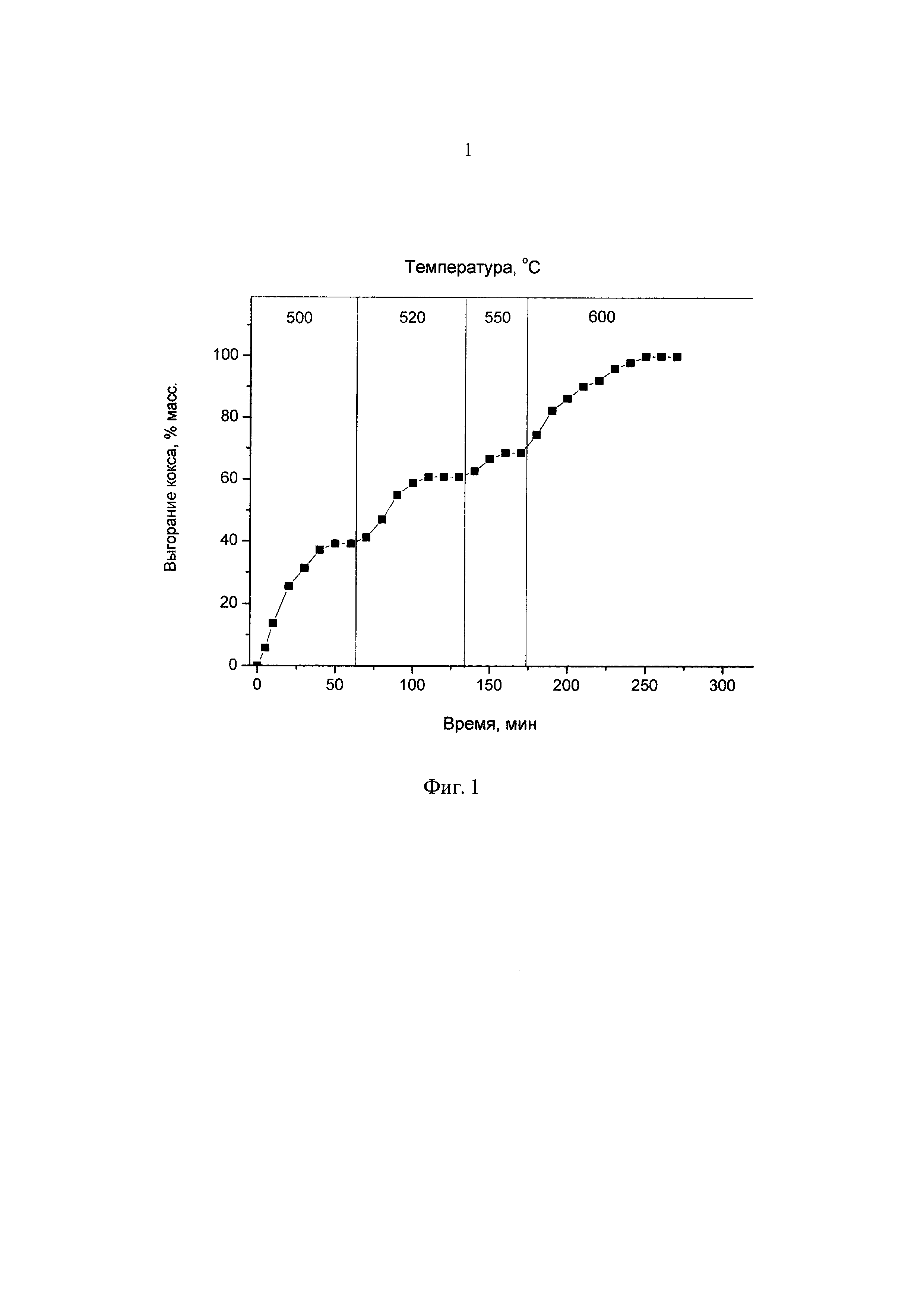

Пример 17

Аналогичен примеру 16 с тем отличием, что выжиганию кокса подвергают носитель примера 2, проработавший 15 ч как катализатор переработки углеводородной фракции С6-С8 и содержащий 5,2% маc. кокса.

Выжигание кокса начинают при постоянной температуре 500°С и ведут 85 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 62% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 75 мин до стабилизации массы образца катализатора было удалено еще 28% от начального содержания кокса. Остаточный кокс в количестве 10% от начального содержания кокса выгорел при температуре 550°С за 20 мин. Контрольное повышение температуры до 600°С не привело к дальнейшему изменению массы образца, что подтверждает полное удаление кокса при температуре 550°С. Общее время выжигания кокса составило ~180 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 2.

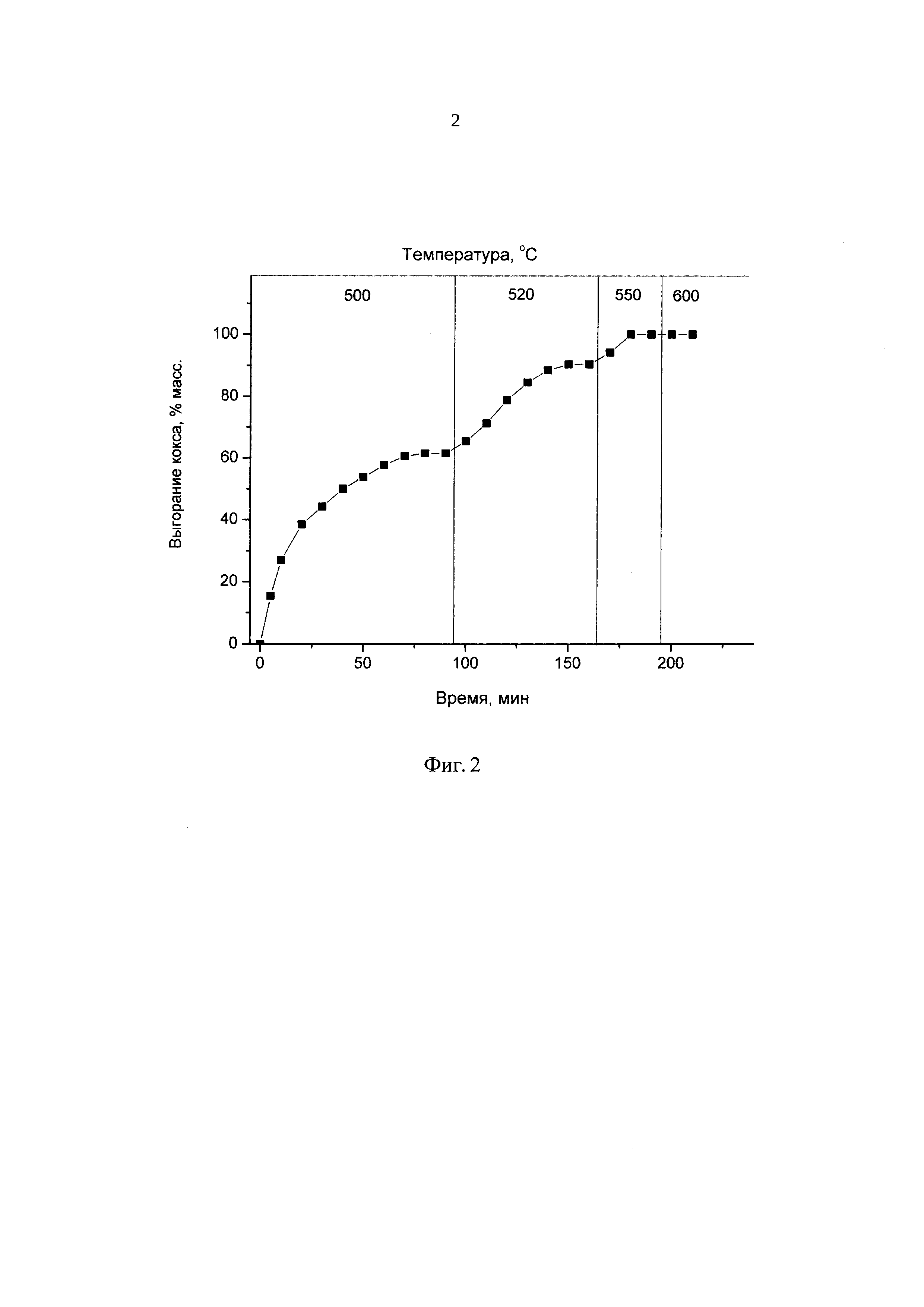

Пример 18.

Аналогичен примеру 16 с тем отличием, что выжиганию кокса подвергают носитель примера 3, проработавший 100 ч как катализатор переработки углеводородной фракции С6-С8 и содержащий 10,2% маc. кокса.

Выжигание кокса начинают при постоянной температуре 500°С и ведут 80 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 81% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 60 мин до стабилизации массы образца катализатора было удалено еще 13% от начального содержания кокса. Остаточный кокс в количестве 6% от начального содержания кокса выгорел при температуре 550°С за 20 мин. Контрольное повышение температуры до 600°С не привело к дальнейшему изменению массы образца, что подтверждает полное удаление кокса при температуре 550°С. Общее время выжигания кокса составило ~160 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 3.

Как видно из приведенных примеров №№16-18 и фиг. 1-3 предлагаемый катализатор обладает способностью проводить удаление коксовых отложений с поверхности цеолитного компонента регенерируемого катализатора в более мягких условиях, заключающихся в снижении температуры полного выжигания кокса с 600°С до 550°С и сокращении общего времени регенерации. При этом он проявляет высокую активность в процессах гидроизомеризации углеводородных фракций (см. примеры №№1-15). Кроме того, при одинаковых с прототипом условиях процесса гидроизомеризации предлагаемый катализатор производит изопарафины с большим выходом, чем катализатор прототипа (см. соответственно примеры 1 и 2 в табл. 2), что связано с дополнительными ведущими реакции изомеризации Fe- и Ga-содержащих активными центрами, образовавшимися при введении железа или железа и галлия в состав цеолита.