Результат интеллектуальной деятельности: Способ изготовления двухшовных труб большого диаметра

Вид РИД

Изобретение

Изобретение относится к производству стальных сварных труб и может быть использовано для изготовления двухшовных труб большого диаметра до 1420 мм с толщиной стенки до 45 мм, выполненных из двух предварительно сваренных узких стальных листов.

В настоящее время для крупных газотранспортных и строительных проектов трубы большого диаметра до 1420 мм и с толщиной стенки до 50 мм производят одношовными из одного широкого листа. Однако в некоторых случаях, при выполнении требований по механическим свойствам и конструктивной прочности, допускается поставка двушовных труб того же диаметра и толщины стенки, в частности, сформованных из двух, предварительно сваренных рабочим швом, узких идентичных стальных листов, (https://truba24.ru/library/article/6-tehnologiya-proizvodstva-svarnih-tryb/ «Технология производства сварных труб», 01 апреля 2011 года).

Известен способ изготовления двухшовной трубы, описанный в патенте CN 101074749 A, F16L 9/17, F16L 9/02, 21.11.2007, наиболее близкий к предлагаемому. В соответствии со способом два узких стальных листа стыкуют подготовленными к сварке первыми продольными кромками и сваривают первым рабочим швом (наружный и внутренний) дуговой сваркой под слоем флюса. Шов выполняют с учетом требований к механическим свойствам сварного шва и листового проката. После чего формуют сваренный широкий лист по технологии UOE в цилиндрическую трубную заготовку, в которой первый сварной шов является образующей цилиндра, и сваривают вторым рабочим швом (наружный и внутренний) вторые состыкованные кромки широкого листа дуговой сваркой под слоем флюса. Затем выполняют экспандирование, в которое входит калибровка, раздача сваренной трубы, для обеспечения требований к геометрии трубы: овальности, отклонения наружного диаметра. После чего выполняют неразрушающий контроль сварных швов. Способ позволяет изготовлять двухшовные трубы наружного диаметра более 1016 мм с толщиной стенки 21 мм или более.

Однако формование в цилиндрическую трубную заготовку широкого листа, полученного из двух узких листов, предварительно сваренных рабочим швом, приводит к тому, что в процессе изготовления трубы первый рабочий шов, в отличие от второго рабочего шва, претерпевает несколько пластических деформаций, а именно при формовке и экспандировании, что ухудшает его механические свойства и, как следствие, ухудшает механические свойства трубы в целом.

Таким образом, при изготовлении двухшовных труб большого диаметра существует проблема уравнивания количества пластических деформаций для обоих сварных швов трубы.

Из вышеизложенного следует, что заявленный способ изготовления двухшовных труб большого диаметра при осуществлении решает проблему уравнивания количества пластических деформаций для обоих сварных швов трубы.

При осуществлении заявленного способа изготовления двухшовных труб большого диаметра достигается технический результат, заключающийся в достижении однородности механических характеристик рабочих швов трубы и равномерности распределения несущей способности между ними.

Сущность заявленного изобретения заключается в том, что в способе изготовления двухшовных труб большого диаметра, в соответствии с которым используют два идентичных узких стальных листа, первые продольные кромки которых собирают в первый стык кромок первым сварным швом, при этом продольные кромки узких стальных листов предварительно разделывают под сварку; формуют полученный в результате сварки широкий стальной лист в трубную цилиндрическую заготовку, в которой первый сварной шов совпадает с образующей цилиндра; у цилиндрической трубной заготовки стыкуют вторые кромки узких листов во второй стык кромок вторым сварным швом; экспандируют сваренную трубу, выполняют неразрушающий контроль сварных швов, новым является то, что первые продольные кромки узких листов собирают в первый стык кромок первым технологическим сварным швом, выполняют визуальный контроль качества технологического шва и, при необходимости, ремонтируют, затем полученный широкий лист формуют в цилиндрическую трубную заготовку, после чего у цилиндрической трубной заготовки стыкуют вторые кромки узких листов во второй стык кромок вторым технологическим швом, затем выполняют визуальный контроль технологических швов и, при необходимости, ремонтируют, затем на первый и второй стыки кромок накладывают рабочие внутренние и наружные швы, при этом первый и второй технологические швы полностью переваривают таким образом, чтобы перекрытие внутреннего и наружного рабочих швов составляло не менее 1,5 мм. Кроме того, перед формовкой трубной цилиндрической заготовки широкий лист допускается переворачивать.

Заявленный технический результат достигается следующим образом.

Существенные признаки формулы изобретения: «Способ изготовления двухшовных труб большого диаметра, в соответствии с которым используют два идентичных узких стальных листа, первые продольные кромки которых собирают в первый стык кромок первым сварным швом, при этом продольные кромки узких стальных листов предварительно разделывают под сварку; формуют полученный в результате сварки широкий стальной лист в трубную цилиндрическую заготовку, в которой первый сварной шов совпадает с образующей цилиндра; у цилиндрической трубной заготовки стыкуют вторые кромки узких листов во второй стык кромок вторым сварным швом; экспандируют сваренную трубу, выполняют неразрушающий контроль сварных швов, …» - являются неотъемлемыми признаками заявленного способа обеспечивают его осуществимость, а, следовательно, обеспечивают достижение заявленного технического результата.

В заявленном способе первый сварной шов, который обеспечивает соединение двух узких листов в широкий лист, выполняют технологическим, а формовку трубной заготовки выполняют с технологическим швом. В результате в процессе формования из полученного широкого листа трубной цилиндрической заготовки пластической деформации подвергается технологический шов, принимая на себя возможные отрицательные последствия относительно качества шва. При этом выполнение визуального контроля первого технологического шва перед формованием трубной заготовки позволяет устранить выявленные дефекты шва, что обеспечивает механическую прочность шва, достаточную для формования цилиндрической трубной заготовки.

Затем у цилиндрической трубной заготовки стыкуют вторые кромки узких листов во второй стык кромок вторым технологическим швом. Поскольку при формовании широкого стального листа в трубную цилиндрическую заготовку первый сварной шов совпадает с образующей цилиндра, то полученная цилиндрическая трубная заготовка имеет два продольных сварных шва. При этом второй сварной шов, фиксирующий положение вторых кромок сформованной трубной заготовки друг относительно друга перед сваркой рабочих швов, также выполняют технологическим. В результате описанной последовательности операций получается сформованная цилиндрическая трубная заготовка с двумя продольными стыками кромок двух узких листов, при этом выполняющиеся далее рабочие швы будут претепревать только одну пластическую деформацию, которая осуществляется во время экспандирования трубы.

Кроме того, перед формовкой трубы сваренный широкий лист может быть перевернут, в результате чего при формовании трубы технологические швы оказываются снаружи.

На первый и второй стыки кромок накладывают рабочие внутренние и наружные швы, главными задачами которых являются заполнение разделки кромок присадочным металлом и обеспечение металлом шва механических характеристик, которым должна соответствовать труба. При этом, поскольку в процессе накладки рабочих швов первый и второй технологические швы полностью переваривают, то это позволяет ликвидировать возможные дефекты технологических швов, например, скрытые поры и трещины, образованные в результате сборки трубной заготовки. Кроме того, при такой последовательности операций обеспечивается равномерное распределение внутренних напряжений на оба шва, при этом швы имеют одинаковые механические свойства и характеристики.

Кроме того, перекрытие внутреннего и наружного рабочих швов должно составлять не менее 1,5 мм, поскольку отсутствие перекрытия швов допускает сохранение внутренних дефектов технологических швов и, как следствие, являться причиной снижения механических свойств и характеристик.

Таким образом, в заявленном способе изготовления двухшовных труб большого диаметра обеспечение одинакового количества пластических деформаций достигается путем предварительной сборки трубной заготовки первым и вторым технологическим швом.

Из вышеизложенного следует, что заявленный способ изготовления двухшовных труб большого диаметра при осуществлении решает проблему уравнивания количества пластических деформаций для обоих сварных швов трубы.

При осуществлении заявленного способа изготовления двухшовных труб большого диаметра достигается технический результат, заключающийся в достижении однородности механических характеристик рабочих швов трубы и равномерности распределения несущей способности между ними.

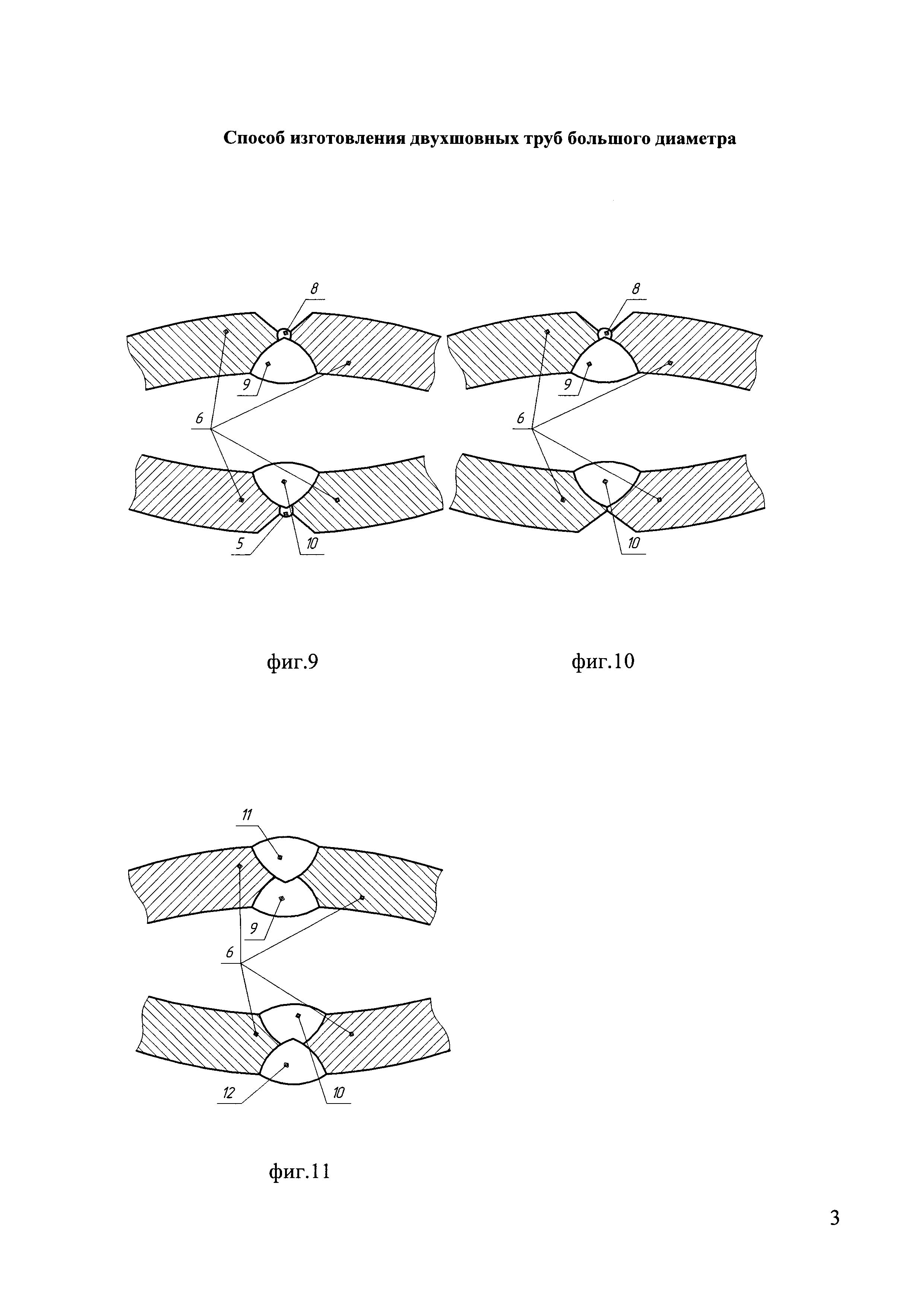

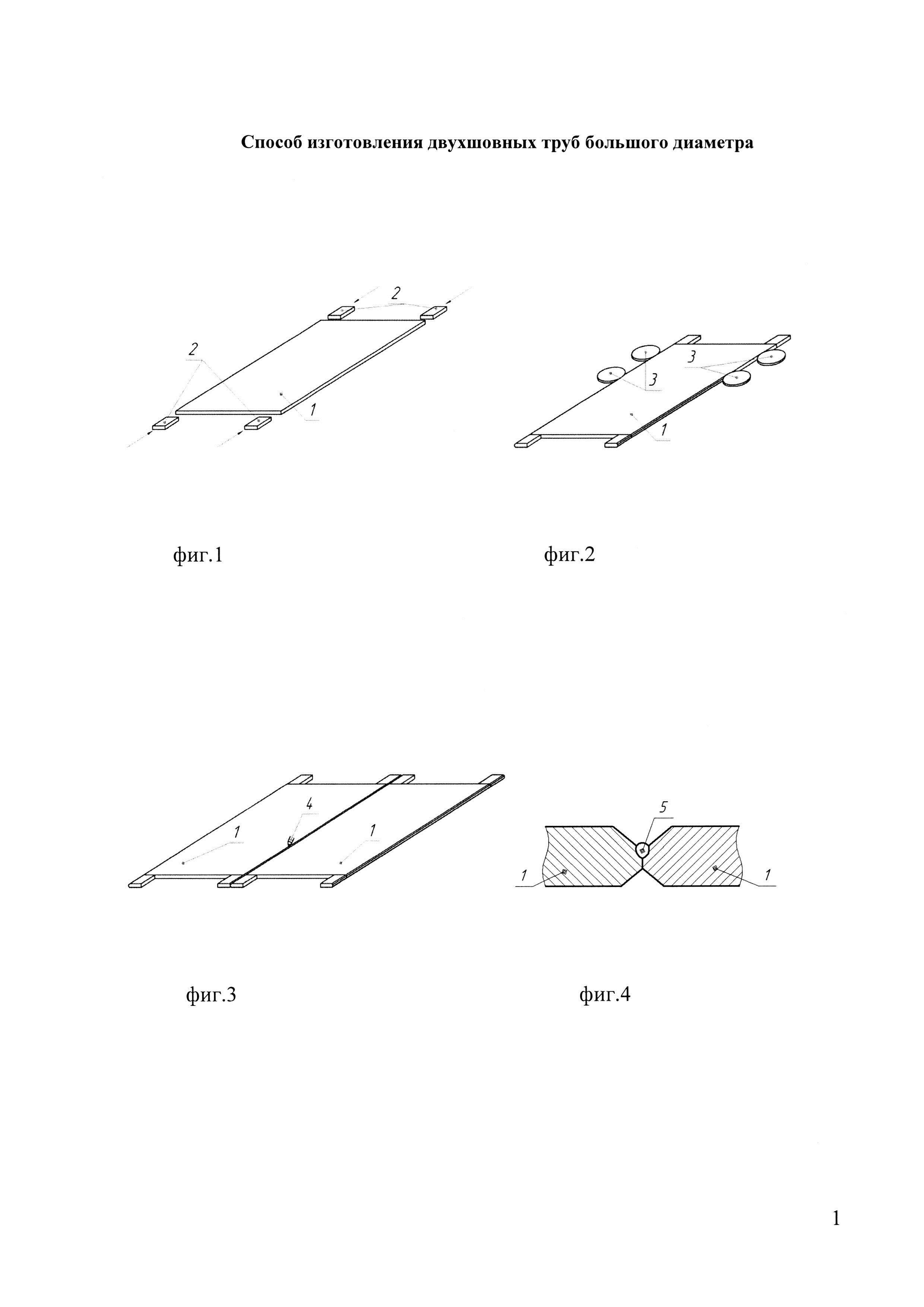

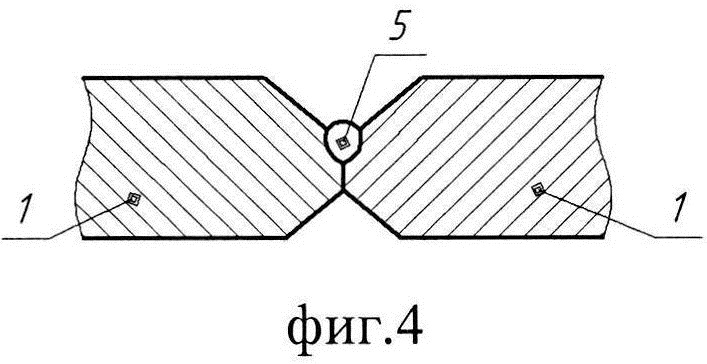

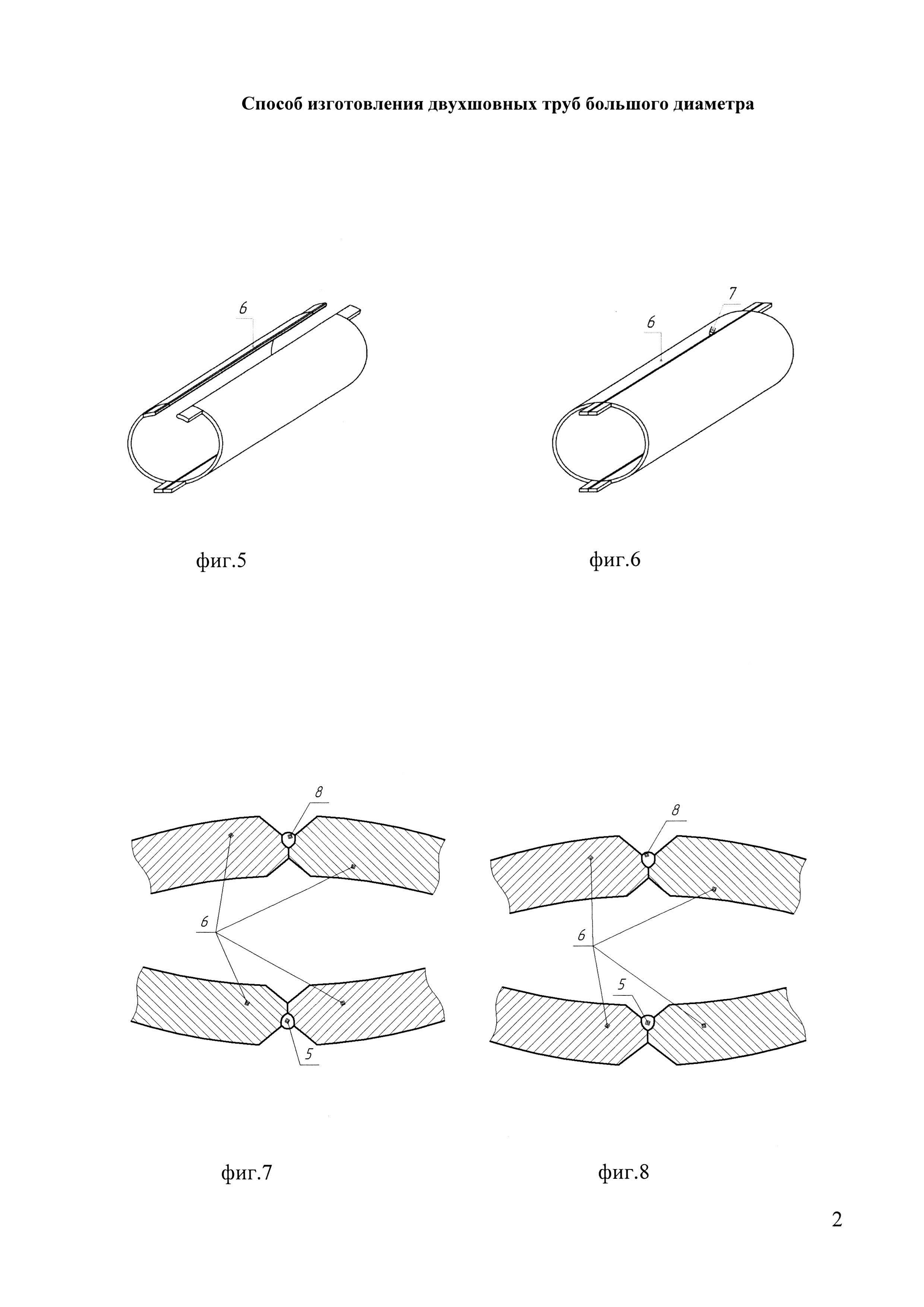

На фигурах изображен графически последовательно процесс осуществления заявленного способа изготовления двухшовных труб большого диаметра:

Фиг. 1 - Приварка технологических планок к узкому листу.

Фиг. 2 - Фрезеровка узкого листа.

Фиг. 3 - Сварка двух узких отфрезерованных листов в стык.

Фиг. 4 - Сваренный первый технологический шов.

Фиг. 5 - Сформованная трубная заготовка.

Фиг. 6 - Собранная трубная заготовка.

Фиг. 7 - Наложение второго технологического шва (кантовка листа перед фрезерованием).

Фиг. 8 - Наложение второго технологического шва (без кантовки листа перед фрезерованием).

Фиг. 9 - Наложение внутренних швов (кантовка листа перед фрезерованием).

Фиг. 10 - Наложение внутренних швов (без кантовки листа перед фрезерованием).

Фиг. 11 - Наложение наружных швов.

При этом позиционные обозначения на фигурах относятся: 1 - первый и второй узкие стальные листы, 2 - технологические планки, привариваемые к торцам длинных сторон узких листов (по четыре планки на лист), 3 - фрезы, 4 - сварочная головка, 5 - первый технологический шов, 6 - цилиндрическая трубная заготовка, 7 - сварочная головка, 8 - второй технологический шов; 9, 10 - первый и второй внутренние рабочие швы; 11, 12 - первый и второй наружные рабочие швы.

Заявленный способ изготовления двухшовных труб большого диаметра осуществляют следующим образом.

Используют два идентичных узких стальных листа, которые предварительно соединяют первым технологическим швом по всей длине встык первыми кромками длинных сторон. Кромки длинных сторон узких стальных листов предварительно разделывают под сварку с образованием при стыковке X или Y-образной разделки. После чего выполняют визуальный контроль качества первого технологического шва и затем, при положительных результатах контроля, формуют полученный в результате сварки широкий стальной лист в трубную цилиндрическую заготовку, в которой первый технологический сварной шов совпадает с образующей цилиндра. Состыковывают вторые кромки длинных сторон узких листов и соединяют их по всей длине вторым технологическим швом. Затем выполняют визуальный контроль качества второго технологического шва. После чего, при положительных результатах контроля, на стыки кромок длинных сторон узких листов по всей длине накладывают рабочие внутренние и наружные швы, при этом технологические швы полностью переваривают с образованием перекрытия внутреннего и наружного рабочих швов не менее 1,5 мм. Перед формовкой трубной цилиндрической заготовки широкий лист может быть перевернут. Сваренную трубу экспандируют, выполняют неразрушающий контроль сварных швов.

Пример. Два узких прокатных листа 1, прошедших входной контроль, а также, при необходимости, дробеметную очистку поверхности и выравнивание стыкуемых торцев листов газовой/лазерной/плазменной резкой при отклонении торцев листов от прямолинейности, подают поочередно на операцию приварки технологических планок 2, где их приваривают к торцу листа с обеих сторон (Фиг. 1) (для того, чтобы не обрезать трубу выполняют приварку технологических планок к узким листам). После этого листы 1 с приваренными планками 2 проходят кромкофрезерный стан, где фрезами 3 на узкие листы 1 наносят разделочные фаски для сварки (Фиг. 2), например, которые при стыковке образуют X или Y-образную разделку. Затем на горизонтальном столе узкие листы 1 выкладывают в стык отфрезерованными сторонами и проваривают стык сварочной головкой 4 по технологии электродуговой сварки под слоем флюса или в среде защитных газов (Фиг. 3) для получения первого технологического шва 5 (Фиг. 4). Далее, полученный в результате сварки технологического шва 5 широкий лист формуют в цилиндрическую заготовку 6 (Фиг. 5) Перед формовкой сваренный широкий лист может быть перевернут, в результате чего первый технологический шов в сформованной трубной заготовке может быть либо с наружной стороны трубы (фиг. 7), либо с внутренней (фиг. 8). После этого в сборочно-сварочном стане трубную заготовку 6 собирают (Фиг. 6) и сварочной головкой 7 проваривают второй стык вторым технологическим швом 8 (Фиг. 7, Фиг. 8) электродуговой сваркой под слоем флюса или в среде защитных газов. Затем трубную заготовку перемещают на стан внутренней сварки, где поочередно накладывают первый 9 и второй 10 внутренние швы (Фиг. 9, Фиг. 10) электро дуговой сваркой под слоем флюса или в среде защитных газов. После этого трубную заготовку подают на стан наружной сварки, где поочередно накладывают первый 11 и второй 12 наружные швы (Фиг. 11) электро дуговой сваркой под слоем флюса или в среде защитных газов. При этом технологические швы полностью переваривают. Последовательность наложения внутренних и наружных швов может быть иной: первыми накладывают наружные швы, вторыми - внутренние. После этого выполняют экспандирование и неразрушающий контроль рабочих швов трубы.

В ТЭСЦ «Высота 239» ПАО «ЧТПЗ» была сварена партия труб диаметром 1420 мм с толщинами стенки 15,7 и 17,0 мм класса прочности К60. Образцы сварных соединений были испытаны. Результаты испытаний показали, что уровень механических характеристик сварных соединений удовлетворяет требованиям имеющейся нормативно - технической документации.