Результат интеллектуальной деятельности: УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОРАСПРЕДЕЛЯЮЩЕГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к химической промышленности, а именно, к оборудованию по переработке природного графита, в частности, к установкам для изготовления теплораспределяющего материала на основе природного чешуйчатого графита, который может быть использован в энергосберегающих системах радиантного отопления и кондиционирования помещений.

Известна установка для изготовления теплораспределяющего материала, содержащая узел термолиза, два возвратно-поточных циклона, вентилятор, которые в свою очередь связаны с узлом обезвреживания газовых выбросов, за узлом термолиза последовательно размещены стан предварительной прокатки и стан финишной прокатки (CN 103265014 (А), С01В 31/04, 28.08.2013). Данная установка принята в качестве прототипа.

Технической проблемой описанной выше установки является то, что при изготовлении посредством нее теплораспределяющего материала используется природный кристаллический графит, окисленный концентрированной серной кислотой. После окисления, чтобы удалить не прореагировавшую кислоту, требуется обязательная промывка графита большим количеством воды. При этом регенерирование промывных вод для дальнейшего использования является трудоемким процессом, требующим дополнительных энергозатрат, что приводит к удорожанию получаемого теплораспределяющего материала.

Технический результат обеспечивается за счет изготовления теплораспределяющего материала с применением так называемого «сухого» способа получения терморасширенного графита с использованием карбамида без образования жидких отходов, то есть за счет более эффективной и безотходной технологии.

Технический результат достигается тем, что установка для изготовления теплораспределяющего материала содержит последовательно установленные реактор интеркалирования графита с соответствующим блоком охлаждения, реактор-нейтрализатор с соответствующим блоком охлаждения, узел термолиза, два возвратно-поточных циклона и циклон доочистки газовоздушной смеси, вентилятор, которые в свою очередь связаны с узлом обезвреживания газовых выбросов, за узлом термолиза последовательно размещены приемный лоток-распределитель, стан предварительной прокатки и стан финишной прокатки, состоящий из двух прокатных валковых клетей, при этом над реактором интеркалирования графита расположены дозатор для подачи графита и дозирующий насос для подачи концентрированной азотной кислоты, а реактор-нейтрализатор связан с дозатором для подачи карбамида.

В стане финишной прокатки между прокатными валковыми, клетями может быть расположено устройство обрезки кромок получаемого теплораспределяющего материала.

А за станом финишной прокатки расположено устройство поперечной резки получаемого теплораспределяющего материала.

Такое выполнение установки позволяет осуществлять изготовление теплораспределяющего материала с использованием так называемого «сухого» способа, что обеспечивает эффективную и безотходную технологию.

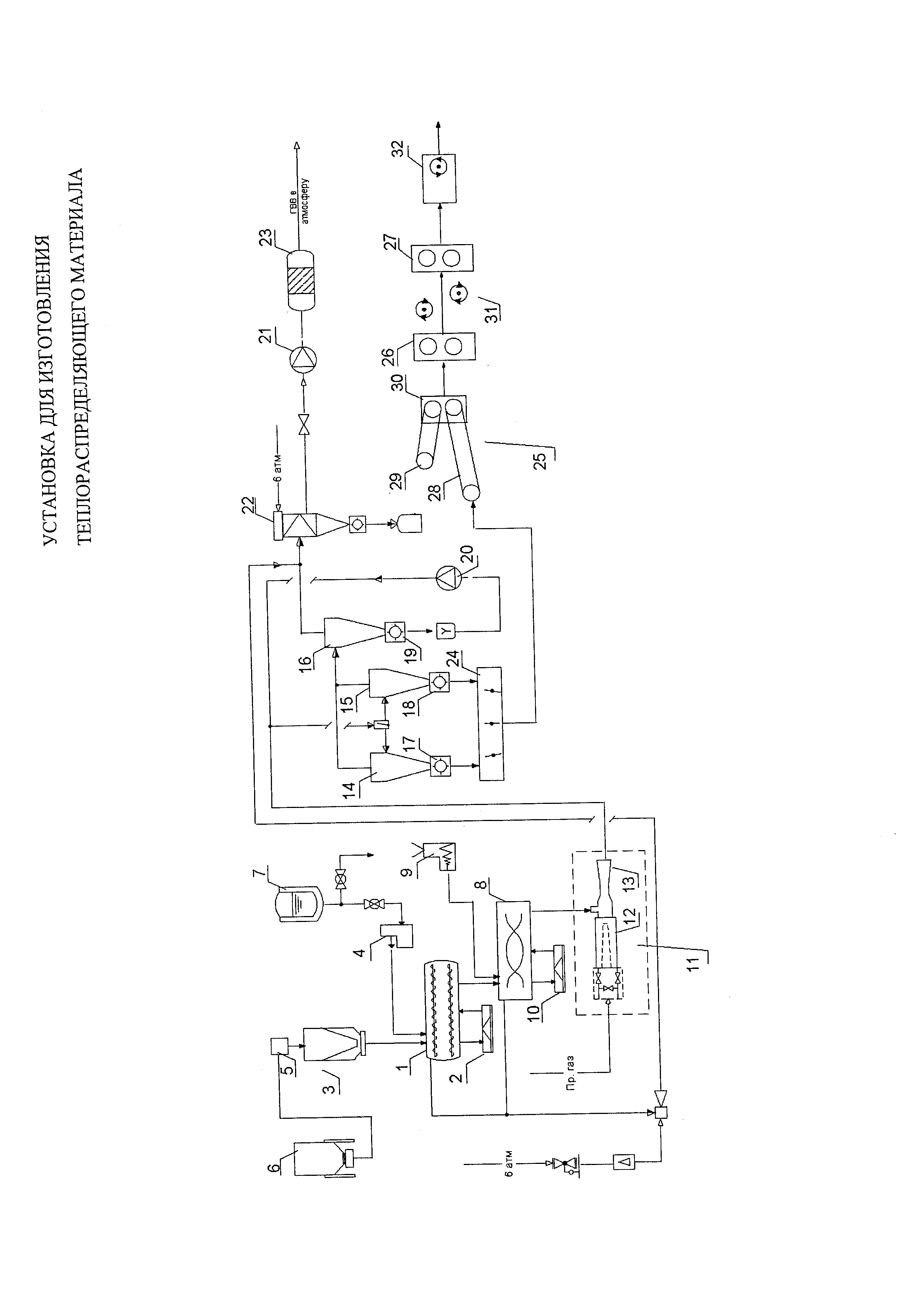

Вышеизложенные особенности и преимущества изобретения будут понятны из последующего описания предпочтительного примера осуществления установки для изготовления теплораспределяющего материала со ссылками на прилагаемую фигуру, на которой представлена схема указанной установки в соответствии с настоящим изобретением.

Установка для изготовления теплораспределяющего материала содержит реактор 1 интеркалирования графита с соответствующим блоком 2 охлаждения. Над реактором 1 интеркалирования графита размещены дозатор 3 для подачи графита, например, весовой дозатор, и дозирующий насос 4 для подачи концентрированной азотной кислоты. При этом дозатор 3 для подачи графита связан со сменным контейнером 6 для графита посредством спирального транспортера 5, предназначенного для автоматического пополнения бункера дозатора чешуйчатым графитом и оснащенного бесконтактными емкостными датчиками наличия графита. А дозирующий насос 4 для подачи концентрированной азотной кислоты связан с резервуаром 7 для концентрированной азотной кислоты.

За реактором 1 интеркалирования графита размещен реактор-нейтрализатор 8, который в свою очередь связан с дозатором 9 для подачи карбамида. Реактор-нейтрализатор 8 выполнен с соответствующим блоком 10 охлаждения.

Оба реактора - реактор 1 интеркалирования графита и реактор-нейтрализатор 8 имеют систему труб, связывающих их с узлом обезвреживания газовых выбросов.

Реактор-нейтрализатор 8 связан с узлом 11 термолиза, который включает горелку 12 и высокотемпературный сопловый реактор 13 термолиза и предназначен для проведения процесса терморасширения смеси интеркалированный графит - карбамид.

Для отделения терморасширенного графита от газо-воздушной смеси в установке для изготовления теплораспределяющего материала предусмотрены параллельно установленные два возвратно-поточных циклона 14 и 15 и последовательно с ними установленный циклон 16 доочистки газовоздушной смеси с соответствующими шлюзовыми затворами 17, 18 и 19 и радиальным вентилятором 20, выполненным с возможностью создания в указанных циклонах разряженной атмосферы. При этом указанные циклоны связаны с центробежным вентилятором 21 и узлом обезвреживания газовых выбросов, состоящим из рукавного фильтра 22 и блока 23 восстановления оксидов азота.

За узлом 11 термолиза последовательно размещены приемный лоток-распределитель 24, стан 25 предварительной прокатки и стан финишной прокатки, состоящий из двух прокатных валковых клетей 26 и 27. При этом стан предварительной прокатки содержит нижний 28 и верхний 29 транспортеры, установленные под углом один к другому, и прокатную клеть 30 с двумя валками, приводящими в движение нижний 28 и верхний 29 транспортеры.

В стане финишной прокатки между прокатными валковыми клетями 26 и 27 расположено устройство 31 обрезки кромок получаемого теплораспределяющего материала. Это устройство 31 может быть выполнено в виде двух пар дисковых ножей.

За станом финишной прокатки расположено устройство 32 поперечной резки получаемого теплораспределяющего материала.

Установка для изготовления теплораспределяющего материала работает следующим образом.

В качестве сырья используются: природный кристаллический (чешуйчатый) графит, кислота азотная HNO3 концентрированная и карбамид H2N-CO-NH2 (мочевина, диамид угольной кислоты).

Загрузка графита в дозатор 3 осуществляется с помощью спирального транспортера 5. Уровень заполнения дозатора 3 поддерживается автоматически по управляющим сигналам встроенных бесконтактных датчиков уровня осуществляется блоком автоматики, контролирующим работу электропривода спирального транспортера 5.

Загрузка графита в реактор 1 интеркалирования графита осуществляется непрерывным потоком, создаваемым шнековым питателем весового дозатора 3.

Загрузка кислоты в реактор 1 интеркалирования графита, аналогично графиту, осуществляется непрерывным потоком.

Загрузка карбамида осуществляется непрерывным потоком, создаваемым шнековым питателем весового дозатора 9.

Дозированные потоки порошка графита и концентрированной азотной кислоты в весовом соотношении СГР/HNO3=1/0,5 непрерывно подаются в загрузочную горловину реактора 1 интеркалирования графита, где в его полости вращающимися винтовыми шнеками смешиваются, осуществляя интеркалирование азотнокислого графита. Нормальный температурный режим (25±3°С) в реакторе 1 интеркалирования поддерживается автоматически за счет работы блока 2 охлаждения, обеспечивающего циркуляцию охлаждающей воды в рубашке реактора 1 интеркалирования.

Выходящий из реактора 1 интеркалирования продукт представляет собой смесь ИСГ и свободной азотной кислоты, который обладает пониженной сыпучестью. С целью нейтрализации избыточной кислоты из реактора 1 интеркалирования смесь из расчета 10-50% (молярн.) по отношению к расходу азотной кислоты направляется весовым дозатором 9 в реактор-нейтрализатор 8. Смешение интеркалированных соединений графита (ИСГ) с кристаллическим карбамидом в массовом соотношении графит: карбамид - от 1 к 0,2 до 1 к 0,8; 1 и 2 позволяет значительно улучшить эксплуатационные параметры ИСГ, а именно увеличить сыпучесть и придать способность к дозированию материала традиционными способами.

Нормальный температурный режим (30±5 ОС) в реакторе-нейтрализаторе 8 поддерживается автоматически за счет работы блока 10 охлаждения, обеспечивающего циркуляцию охлаждающей воды в рубашке реактора-нейтрализатора 8.

Процессы интеркалирования и нейтрализации сопровождаются выделением газообразных оксидов азота.

Из разгрузочной горловины реактора-нейтрализатора 8 смесь нитрата графита и продуктов нейтрализации избыточной кислоты направляется в приемную воронку реактора 13 термолиза для синтеза термически расширенного графита (ТРГ) термической деструкцией ИСГ.

Термолиз ИСГ осуществляется при 1000÷1200°С в непрерывном режиме при смешении сформированного потока нейтрализованной смеси ИСГ с топливными газами метановой горелки 12 в приемной камере реактора 13 термолиза.

Одновременно, в реакторе 13 термолиза при высокой температуре разлагаются и переходят в газовую фазу продукты нейтрализации азотной кислоты карбамидом при этом происходит частичное восстановление оксидов азота.

Температура реактора 13 термолиза на уровне 1000÷1200°С поддерживается автоматически, за счет регулирования тепловой мощности горелки 12 ее управляющим блоком.

Синтезированный в реакторе 13 термолиза ТРГ, взвешенный в потоке газовой фазы, состоящей из продуктов химической деструкции ИСГ и топливных газов горелки 12, по трубопроводу направляется в параллельные возвратно-поточные циклоны 14 и 15 выделения ТРГ, а проскок ТРГ улавливается последовательно установленным циклоном 16 доочистки.

Непрерывная выгрузка твердой фазы из указанных циклонов осуществляется шлюзовыми затворами 17, 18 и 19, герметизирующими их выходные патрубки.

В целях снижения температуры потока, поступающего в указанные циклоны из реактора 13 термолиза, в транспортный трубопровод ТРГ по врезанной в него магистрали радиальным вентилятором 20 закачивается воздух комнатной температуры. По этой же магистрали в возвратно-поточные циклоны 14 и 15 вентилятором 20 возвращается поток ТРГ, задержанный циклоном 16 доочистки и выгружаемый из него в сообщающуюся с магистралью через шлюзовой затвор 19.

Выделенный возвратно-поточными циклонами 14 и 15 ТРГ-направляется в приемный лоток-распределитель 24.

Для обезвреживания газовых выбросов в технологическую вентиляцию встроен узел, предназначенный для сбора технологических выбросов, их обезвреживания и сброса в атмосферу в виде газовоздушных выбросов (ГВВ) с нормируемым уровнем содержания загрязняющих веществ. Образующаяся при смешении и прошедшая циклон 16 доочистки газовая фаза, загрязненная графитовой пылью и оксидами азота, перед сбросом в атмосферу подвергается обезвреживанию: обеспыливание осуществляется рукавным фильтром 22, дополнительно возможно восстановление оксидов азота - блоком 23.

Далее осуществляют получение непрерывного графитового полотна.

На движущейся ленте нижнего транспортера 28 стана 25 предварительной прокатки приемным лотком-распределителем 24 формируют слой ТРГ. Выложенный на ленту нижнего транспортера 28 слой ТРГ перемещается в направлении прокатной клети 30 и входит в соприкосновение с движущейся лентой верхнего транспортера 29. Далее перемещающийся слой ТРГ подвергается постепенному сжатию в сужающемся клинообразном канале, образованном синхронно движущимися, сходящимися под острым углом лентами транспортеров 28 и 29 и вертикальными боковыми стенками стана 25 предварительной прокатки.

Выходящее из стана 25 предварительной прокатки графитовое полотно направляется на обработку в стан финишной прокатки, состоящий из двух прокатных валковых клетей 26 и 27. Вращающиеся валки прокатных валковых клетей 26 и 27 подхватывают и сжимают движущееся полотно, доводя его плотность до конечной плотности.

Необходимым условием нормального течения прессования ТРГ его прокаткой является согласованная работа всех прокатных клетей. При этом важно достичь оптимального натяжения движущегося полотна в промежутках между прокатными клетями с тем, чтобы обеспечить устойчивость движения полотна относительно продольной оси прокатки и не допустить его обрыва.

Трение уплотняемого материала о боковые стенки клиновидного канала стана 25 предварительной прокатки приводит к появлению краевых дефектов формируемого полотна, распространяющихся на глубину до 1,5 см с обеих боковых сторон. Дефектные участки отрезаются устройством 31 обрезки кромок, выполненным в виде пар дисковых ножей. Расстояние, выставленное между парами дисковых ножей, определяет конечную ширину полотна и тем самым ширину получаемых в дальнейшем графитовых пластин.

Выходящее из створа валковой прокатной клети 27 графитовое полотно направляется к устройству 32 поперечной резки.

В результате получаются изделия в виде прямоугольных пластин установленной плотности и размеров, изготовленные из продуктов термолиза интеркалированных соединений графита, спрессованных без применения связующего, предназначенные для отвода и распределения тепла от трубчатых меандров потолочных панелей в энергосберегающих системах радиантного отопления и кондиционирования помещений.

Таким образом, предложенная установка для изготовления теплораспределяющего материала за счет исключения образования жидких отходов обеспечивает эффективную и безотходную технологию, что в свою очередь позволяет также снизить себестоимость графитовых теплораспределяющих материалов.

Описанный выше пример осуществления изобретения следует во всех аспектах рассматривать лишь как иллюстративный и не обуславливающий никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.