Результат интеллектуальной деятельности: Способ брикетирования угля

Вид РИД

Изобретение

Изобретение относится к области брикетирования полезных ископаемых, в частности к технологии брикетирования бурого и каменного угля, и может быть использовано в углеперерабатывающей промышленности.

Известен способ брикетирования бурого, битуминозного угля и аналогичных, включающий измельчение, нагрев и сушку исходного угля, измельчение сухого угля, прессование и отсев облома и мелочи от готовых брикетов (DE 102010053593 (А1), МПК C10L 5/08 от 14.06.2012).

Недостаток известного изобретения в том, что необходимость применения нескольких дробильных и усреднительных систем, аккумулирующих бункеров и другого оборудования, а также высокое давление прессования значительно усложняют и удорожают процесс брикетирования угля.

Наиболее близким к предлагаемому изобретению является способ брикетирования каменного угля, включающий дробление и сортировку, нагрев угля и сушку дымовыми газами, подготовку связующих и смешение их с углем, прессование и охлаждение готовых брикетов [Елишевич А.Т. "Технология брикетирования полезных ископаемых", М.: "Недра", 1989, с. 86-114].

Недостаток известного в том, что необходимость подготовки исходного сырья по крупности, использование связующих веществ, наличие застоя сырого угля в самой нижней части трубы-сушилки значительно усложняет и удорожает процесс брикетирования углей, т.к. предусматривает применение усреднительных систем по крупности, складирование связующего и систем перемешивания, устранение застоя трубы-сушилки, кроме того, помимо стоимости связующего, универсально применимое связующее еще не найдено.

Задачей настоящего изобретения является снижение затрат и упрощение технологии производства угольных брикетов.

Достигается это тем, что в способе брикетирования угля, включающем дробление, нагрев угля и сушку дымовыми газами, прессование и охлаждение полученных брикетов, согласно изобретению сушку угля ведут в три этапа, на первом этапе исходное сырье сушат в вихревом потоке до влажности 5-23%, на втором этапе сушку совмещают с процессом дробления исходного сырья до 1 мм, на третьем сушку до влажности 1,5-5% совмещают с транспортировкой по трубопроводу, выполненному в виде змеевика, с одновременным нагревом до 170-370°С, затем выполняют брикетирование в вальцовом прессе под давлением 19-25 МПа в течение 5-7 с с подачей перегретого пара температурой 105-130°С в подпрессовщик, охлаждение брикетов осуществляют распылением мелкодисперсной воды сверху брикетов и нагнетанием воздуха снизу, при одновременном заборе воздуха на горение в тепло-дымогенератор.

В зависимости от марки влажность угля может составлять до 45%, дробление угля при такой влажности будет не эффективным, поэтому необходимо предварительно снизить влажность исходного угля, в зависимости от марки, до 5-23%, для этого применяется предварительная сушка угля на первом этапе.

Сушка угля на втором этапе продолжается во время дробления, что несомненно уменьшит затраты, связанные с подготовкой исходного сырья к брикетированию.

Дробление исходного угля необходимо производить до крупности 1 мм, так как влажность более крупных частиц всегда намного больше, чем мелких, что требует выравнивания влажности и повышенного давления во время прессования и влечет к удорожанию и усложнению процесса брикетирования.

Третий этап сушки так же направлен на достижение требуемой влажности измельченного угля и осуществляется во время транспортировки к прессовому оборудованию по трубопроводу, выполненному в виде змеевика, что осуществляет сушку и доизмельчение крупных частиц до требуемых значений и соответственно удешевляет производство.

Для лучшего эффекта сушки угля применяется вихревое движение потока дымовых газов, причем для устранения «провала» в трубе-сушилке загрузка сырого угля осуществляется в верхнюю часть трубы-сушилки, а направление движение угля и потока дымовых газов совпадает, что так же снижает затраты на брикетирование.

Нагрев угля осуществляется до 170-360°С в зависимости от марки и свойств угля, данная температура прессуемого угля позволяет исключить использование связующего, а для лучшего сцепления частиц угля во время прессования и получения брикета производится подача перегретого пара с температурой 105-130°С в подпрессовщик, другие показатели температуры угля и пара не приводят к получению качественного брикета.

Получение пара осуществляется за счет нагрева воды, подаваемой в парогенератор 5, теплом дымовых газов, идущих на сушку дробленого угля, что приводит к экономии энергоресурсов.

Давление, равное 19-25 МПа, и время 5-7 с брикетирования зависят от марки угля и являются наиболее оптимальными.

Отработавший сушильный агент (дымовые газы), после промежуточных пылеуловителей, частично возвращается на рециркуляцию в теплогенератор с мелкой угольной пылью, которая является топливом для тепло-дымогенератора, также для подачи топлива в тепло-дымогенератор предусмотрено частичное отделение мелкого угля, отправляемого на сушку, это ведет с снижению затрат на получение брикетов.

Забор воздуха на горение в теплогенератор производится в зоне охлаждения, над сетчатым транспортером с готовыми брикетами, что снижает расходы на сушку сырья и охлаждение готового продукта, а значит, и стоимость брикетов в целом.

Совмещение распыления мелкодисперсной воды и интенсивного обдува воздухом позволяет производить эффективное охлаждение брикетов до требуемой температуры.

В качестве исходного сырья для производства брикетированного топлива может применяться каменный и бурый уголь различных марок, антрацит, а также их сочетание и отходы обогащения и переработки, что значительно расширяет сырьевую базу для производства брикетного угольного топлива.

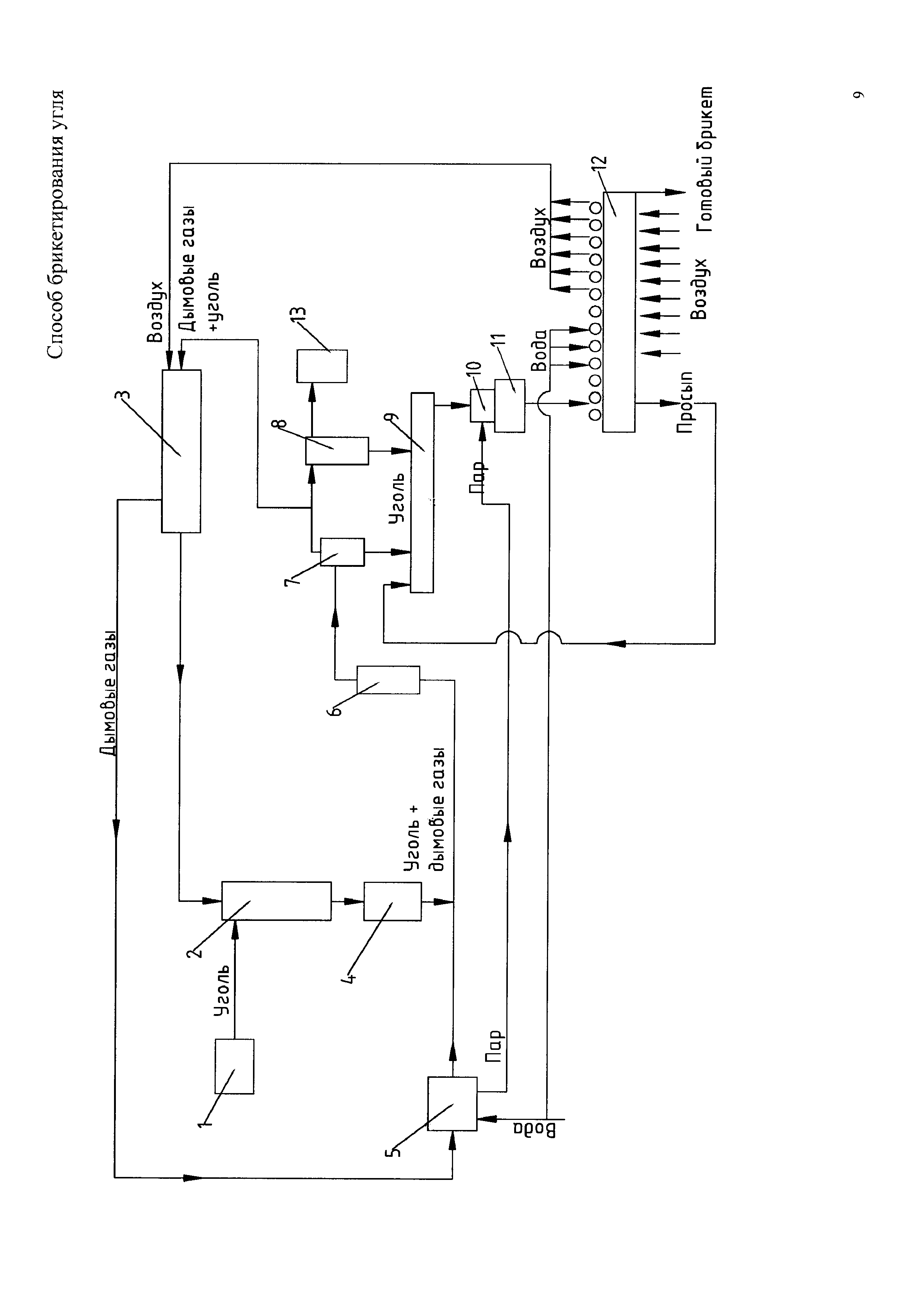

Сущность изобретения поясняется схемой получения брикетного угольного топлива.

На схеме, исходный уголь крупностью до 25 мм влажностью до 45% из бункера 1, после сортировки от примесей, дозированно подается в трубную сушилку полочного типа 2, в которую вводится вихревой поток дымового газа с температурой 600-800°С, создаваемый тепло-дымогенератором 3. Проходя через сушилку, уголь нагревается и сушится до влажности 5-23%, в зависимости от марки угля и вместе с дымовыми газами попадает в дробилку 4, где измельчается до размера 0-1 мм и одновременно сушится. На выходе из дробилки уголь и дымовые газы соединяются с дополнительным вихревым потоком дымовых газов, с той же температурой и транспортируется к месту брикетирования по трубопроводу 6, выполненному в виде змеевика, где сушится до влажности 1,5-5%, в зависимости от марки сырья.

Нагретый до температуры 170-370°С, в зависимости от марки, уголь из трубопровода 6 попадает в аппараты предварительного осаждения пыли 7, из которых дозированно по трубчатому конвейеру 9 подается в подпрессовщик 10 вальцового пресса 11. Для улучшения прессования и связывания частиц угля в подпрессовщик 10 подается перегретый пар с температурой 105-130°С. Получение пара осуществляется за счет прохождения дымовых газов, идущих на сушку дробленого угля, через паровой котел 5, в который предусмотрена подача холодной воды.

Давление прессования угольной пыли составляет 19-25 МПа, время нахождения в прессе угольной массы - 5-7 с. Для лучшего отделения готового брикета от рабочей поверхности пресса проводят ее предварительный нагрев.

После прессования брикеты сбрасываются на сетчатый транспортер 12, в начальной части которого происходит отсев мелкой фракции и облоя с брикетов, для возврата и повторного брикетирования, в средней части транспортера на верхнюю поверхность брикета распыляют мелкодисперсную воду, а в конечной части - забор нагнетаемого снизу окружающего воздуха на горение в тепло-дымогенератор. Количество охлаждающей воды балансируется с общим количеством теплоты, которое следует отвести, для достижения требуемой температуры готового брикета.

Охлажденные брикеты навалом поступают на склад или упаковываются в мешки различного объема.

Отработавший сушильный агент (дымовые газы), после промежуточных пылеуловителей 7, частично возвращается на рециркуляцию в тепло-дымогенератор с мелкой угольной пылью, которая является топливом для тепло-дымогенератора, а также частично сбрасывается в атмосферу, через тканевый фильтр очистки газов 8 и дымовую трубу 13.

Для регулировки теплопроизводительности теплогенератора предусмотрена возможность регулирования эффективности пылеулавливания. Рециркуляция газов необходима также для снижения температуры на выходе из теплогенератора.

Для исключения самовозгорания угля вся система от приемного бункера сырья до выхода готовых брикетов на охлаждающий конвейер выполнена в герметичном исполнении, в качестве среды для транспортирования угля используются дымовые газы.

Применение предлагаемого способа позволяет производить брикетное угольное топливо без связующего из широкой базы сырья при значительно сниженных затратах на производство.

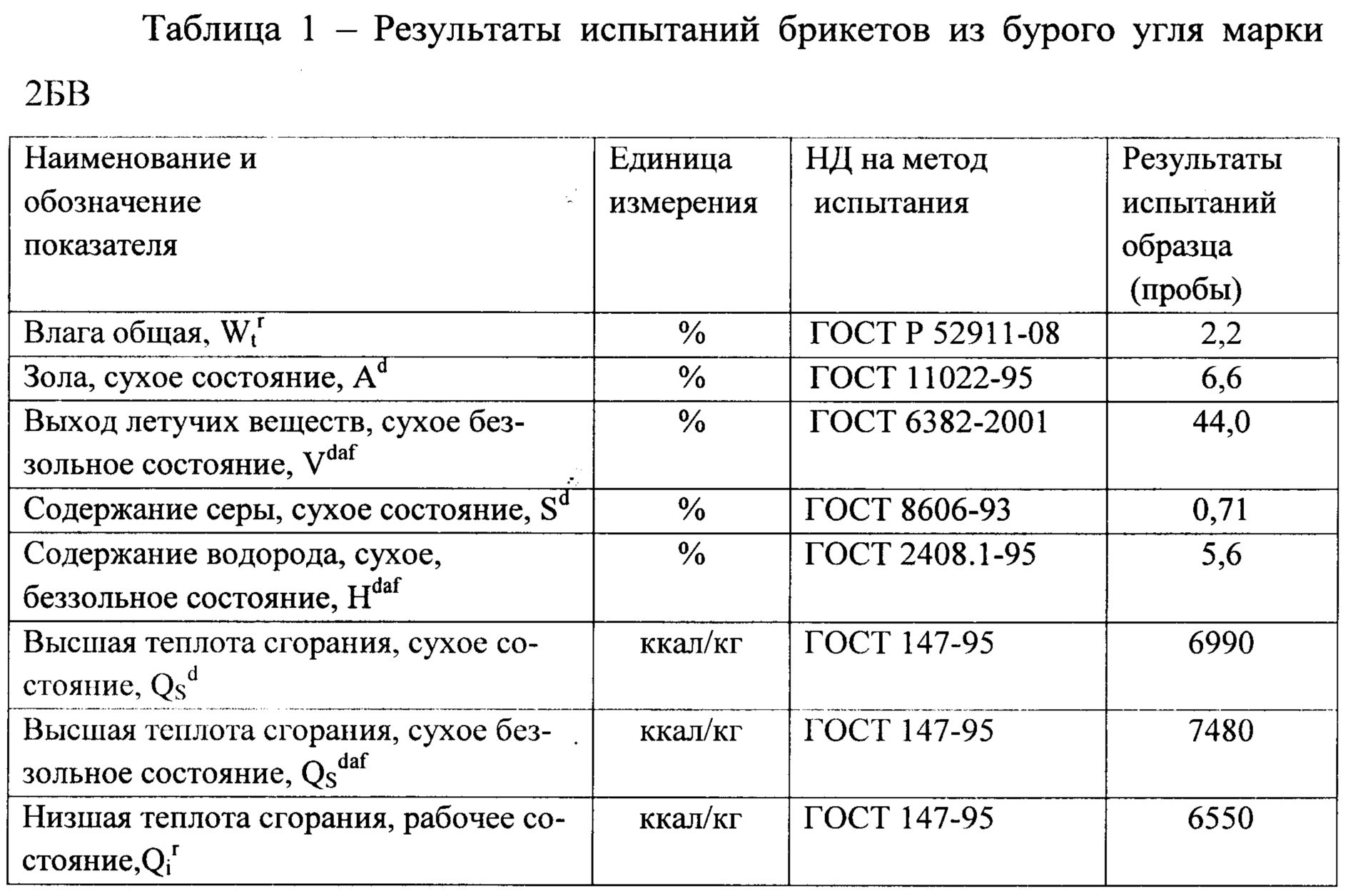

В таблице 1 представлены результаты испытаний, полученных предлагаемым способом брикетов из бурого угля марки 2БВ