Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ

Вид РИД

Изобретение

Изобретение относится к космическим и авиационным технологиям, в частности, к производству изделий из композиционных материалов, предназначенных для отражения электромагнитного излучения в заданном диапазоне частот, например, рефлекторов антенн спутников связи, и может быть использовано в других отраслях, связанных с приемом и передачей электромагнитного излучения в радиочастотных диапазонах.

Известен способ изготовления изделий из композиционных материалов, например, рефлекторов антенных устройств, включающий сборку пакета путем укладки слоев армирующего материала, пропитанного термореактивным связующим, формование и металлизацию, которую производят путем напыления металлического покрытия электродуговым методом в воздушной среде на металлизированную ткань, заформованную в рабочую поверхность изделия. Согласно указанному способу подготовка поверхности изделия под нанесение покрытия производится путем введения металлизированной ткани в рабочую поверхность изделия и снятия технологического слоя фильтровальной ткани, предварительно уложенного на рабочую поверхность изделия, перед напылением покрытия (RU №2185965) так, чтобы покрытие, напыляемое электродуговым методом на воздухе, сцеплялось с развитой поверхностью ткани и шероховатой поверхностью связующего, образовавшейся после снятия фильтровальной ткани. Техническая суть предложенной подготовки заключается в создании на рабочей поверхности изделия слоя с высокой шероховатостью, с которым сцепляются частицы напыляемого покрытия. Шероховатость поверхности, созданной указанным способом, соответствует толщине слоев металлизированной и фильтровальной тканей (~100 мкм), и это обеспечивает адгезионно-когезионную связь покрытия с поверхностью изделия.

Данный способ имеет существенные недостатки:

1) большая толщина и масса покрытия, необходимые для создания сплошного электропроводящего покрытия в связи с большой шероховатостью рабочей поверхности изделия (~100 мкм), получаемой при подготовке согласно патенту.

Для создания сплошного металлизационного покрытия его толщина не должна быть менее размеров выступов и впадин, следовательно, быть на уровне 100 мкм или более. Соответственно, даже при заявленных толщине слоя цинка 90 мкм и плотности напыленного пористого цинкового покрытия 2,87 г/см3, масса напыленного покрытия составит не менее 258 г/м2, а вместе с подслоем из металлизированной ткани (210 г/м2) общая масса покрытия составит в сумме не менее 468 г/м2, что сравнимо с массой внутренней (металлизируемой) оболочки современных рефлекторов КА (~500 г/м2);

2) загрязнение металлического покрытия оксидами, нитридами и др. соединениями с компонентами атмосферы при использовании электродугового напыления на воздухе.

Это приведет к уменьшению электропроводности и, соответственно, уменьшению коэффициента отражения электромагнитного излучения покрытием;

3) большие напряжения на границе покрытия с подложкой, вызванные большой толщиной и внутренними напряжениями металлического покрытия. Это приведет к деформации оболочек и потере заданных геометрических характеристик изделия;

4) возникновение больших термических напряжений на границе покрытие-изделие при температурных перепадах в условиях эксплуатации КА (до ±150°С) в связи с большой разницей температурного коэффициента линейного расширения (ТКЛР) материалов покрытия и изделия (ТКЛР цинка - 39,7⋅10-6, углепластика - 0,5⋅10-6, К-1). Это вызовет значительные деформации в оболочках изделия и риск отслоения покрытия;

5) большие потери на рассеяние электромагнитного излучения в связи с большой пористостью, шероховатостью и неоднородностью поверхности покрытия, вызванных капельной структурой покрытия. Причем при переходе к перспективным высокочастотным радиодиапазонам (Kа, Q) эти потери будут увеличиваться в связи с уменьшением толщины скин-слоя. В диапазонах субмиллиметровом и ИК такое покрытие теряет зеркальность и не может использоваться для рефлекторов;

6) риск деформации, искажения геометрических характеристик или повреждения тонкостенной оболочки рефлектора при создании механических нагрузок в процессе удаления (отслоения) фильтровальной ткани. Это особенно значимо для современных предельно облегченных высокоточных конструкций КА с толщинами оболочек ~300 мкм;

7) высокая способность пористого металлического слоя к объемному и поверхностному загрязнению в процессе работ с изделием;

8) риск возникновения коррозионных явлений на границе отражающего металлического слоя с углеродным волокном углепластика и невозможность нанесения сплошного барьерного подслоя или внешнего защитного слоя для исключения воздействия атмосферы на покрытие. В связи с большой шероховатостью (~100 мкм) поверхности и высокой пористостью отражающего слоя невозможно введение дополнительных функциональных слоев (например, адгезионного - на органопластике, барьерного - на углепластике, внешнего защитного - на отражающем слое), так как они так же будут пористыми и не сплошными;

9) низкая экологичность и вредные условия производства, так как электродуговое напыление металлов на воздухе сопровождается неблагоприятными и опасными факторами: шум, выбросы аэрозолей в атмосферу, электромагнитное излучение;

10) высокая трудоемкость изготовления изделия, связанная с необходимостью чистовой механической обработки отражающей поверхности (шлифовки, полировки);

11) низкий коэффициент отражения пористого металлического отражающего слоя в диапазоне от видимого до инфракрасного и субмиллиметрового диапазонов электромагнитного излучения.

Один из наиболее критичных недостатков - высокие внутренние напряжения, возникающие на границе покрытия и оболочки изделия при относительно большой толщине покрытия. При толщине оболочек современных сверхлегких рефлекторов космических антенн ~300 мкм, нанесение покрытия толщиной 90 мкм вызовет большие напряжения в оболочке, что приведет к недопустимым деформациям и искажениям расчетной формы изделия, вплоть до повреждения оболочек, как в процессе изготовления, так и в условиях эксплуатации при действии знакопеременных температур.

Анализ термомеханического состояния сверхлегких оболочек рефлекторов антенн, проведенный специалистами EADS [Qualification of Large Deployable Ka-band Reflectors. S. Baril, A. Lacombe, C. Desagulier. EADS Space Transportation. BP 3002 - 78133 Les Mureaux - France], показал, что при современных толщинах оболочек изделия порядка сотен микрон, толщина покрытия должна быть близкой 1 мкм или менее для исключения недопустимых деформаций.

К существенным недостаткам следует так же отнести отсутствие защиты радиоотражающего металлического слоя. В процессе работ и испытаний рефлектора с покрытием будет происходить загрязнение и коррозия радиоотражающей поверхности, что приведет к дальнейшему уменьшению коэффициента отражения. Материал отражающего покрытия - цинк имеет низкие твердость и прочность и может быть поврежден при механических нагрузках на покрытие (трение, царапание, очистка от загрязнений).

Более близким к предлагаемому изобретению по технической сущности является способ изготовления изделий из композиционных материалов (RU 2201871). Способ изготовления изделий из композиционных материалов включает сборку пакета путем укладки слоев армирующего материала, пропитанного термореактивным связующим, формование изделия отверждением связующего и нанесение на рабочую поверхность изделия металлического покрытия путем электродугового плазменного напыления в воздушной среде. Подготовка поверхности изделия под нанесение покрытия производится путем введения в пакет из слоев армирующего материала технологического слоя из фильтровальной ткани, уложенного на рабочую поверхность изделия, и снятия его после формования изделия непосредственно перед напылением покрытия.

В патенте RU 2201871, принятом за прототип, устранен подслой из металлизированной ткани, что уменьшает массу отражающего покрытия на 210 г/м2. Однако, и в этом патенте предлагается аналогичный метод подготовки путем создания поверхности с высокой шероховатостью и нанесение покрытия методом электродугового плазменного напыления в воздушной среде с присущими этим методам вышеперечисленными принципиальными недостатками:

- большой толщиной покрытия (от 0,12 до 0,15 мм) и массой (покрытие из алюминия будет иметь массу от 130 до 370 г/м2, в зависимости от пористости);

- загрязнением покрытия и, соответственно, уменьшенными электропроводностью и коэффициентом отражения электромагнитного излучения;

- риском деформации металлизированной тонкой оболочки рефлектора под действием внутренних напряжений в покрытии;

- деформацией и искажением геометрии рабочей поверхности рефлектора при действии температурных перепадов и изменении температуры рефлектора в условиях эксплуатации КА в связи с возникновением больших напряжений между углепластиковой оболочкой и относительно толстым покрытием, имеющих большую разницу ТКЛР (ТКЛР алюминия - 24⋅10-6, углепластика - 0,5⋅10-6, К-1);

- большими потерями электромагнитного сигнала на рассеяние шероховатой поверхностью покрытия в высокочастотных диапазонах излучения;

- возможностью объемного загрязнения пористого покрытия в процессе испытаний и работ с изделием;

- отсутствием возможности нанесения легкого барьерного подслоя для исключения коррозионных явлений в зоне контакта покрытия с углепластиком или адгезионного подслоя для повышения адгезии покрытия;

- отсутствием возможности нанесения внешнего защитного слоя;

- низкой экологичностью и вредными условиями плазменного нанесения покрытия на воздухе;

- высокой трудоемкостью механической обработки напыленного покрытия;

- невозможностью использования покрытия в субмиллиметровом и ИК диапазонах электромагнитного излучения.

Указанные недостатки способа по патенту RU 2201871 исключают возможность его применения для сверхлегких, прецизионных конструкций со стабильной геометрией и высоким коэффициентом отражения электромагнитного излучения в широком диапазоне частот.

Цель предлагаемого изобретения - создание адгезионно-активной поверхности изделия минимальной толщины, на уровне одного атомного слоя.

Это позволит исключить требование к созданию высокой шероховатости металлизируемой поверхности и использовать технологию вакуумного напыления (магнетронного, ионно-плазменного или парофазного) с присущими этой технологии преимуществами перед электродуговым напылением в воздушной среде.

Отсутствие необходимости нанесения покрытия большой толщины - для перекрытия шероховатости поверхности и обеспечения сплошности покрытия позволит существенно уменьшить толщину и массу отражающего покрытия.

Применение методов вакуумного напыления повысит чистоту и электропроводность покрытия и, соответственно, его отражающие свойства в высокочастотных диапазонах электромагнитного излучения. Отсутствие созданной шероховатости (~100 мкм), низкая собственная шероховатость (~0,03 мкм) и практически отсутствие пористости покрытий, полученных вакуумным напылением, уменьшит рассеяние и потери излучения на дефектах пористого покрытия. В конечном итоге это повысит отражательную способность покрытия в широком диапазоне частот, точность и стабильность геометрических характеристик отражающих поверхностей, обеспечит прочность и надежность связи покрытия с изделием, устранит необходимость в трудоемкой механической доводке поверхности покрытия, а так же позволит ввести в отражающее покрытие дополнительные функциональные слои: адгезионный для изделий из органопластика, барьерный для изделий из углепластика и внешний защитный для любых изделий.

Указанная цель достигается тем, что при изготовлении изделий из композиционного материала, включающем сборку пакета путем укладки слоев материалов, пропитанных термореактивным связующим, формование заготовки изделия с отверждением связующего, подготовку поверхности и нанесение на рабочую поверхность изделия отражающего металлического покрытия, подготовку поверхности изделия производят путем обработки заряженными частицами плазмы тлеющего разряда или ионного источника в одном технологическом вакуумном цикле непосредственно перед нанесением покрытия с, как минимум, одним слоем, например, отражающего металлического покрытия, которое наносят методом конденсации из парогазовой фазы в вакууме или ионно-плазменного магнетронного напыления.

При изготовлении многослойного покрытия предлагается следующая технология: непосредственно после обработки поверхности изделия в плазме или потоке ионов на поверхность изделия наносят методом конденсации из парогазовой фазы или ионно-плазменного магнетронного напыления последовательно подслой из твердого материала с высокой адгезионной способностью к металлам и полимерам, предпочтительно из группы: титан, нихром, хром, цирконий, затем - отражающее металлическое покрытие из высокоэлектропроводного металла, предпочтительно алюминия высокой чистоты, и защитный слой из прозрачного твердого диэлектрика, например, оксидов кремния или алюминия. Подготовку поверхности изделия предлагается производить с подачей в вакуумную камеру инертного газа - аргона или смеси аргона с кислородом, или воздуха при энергии, вкладываемой в разряд или поток ионов, зависящей от свойств материала, геометрических характеристик и обрабатываемой площади изделия.

При обработке покрываемой поверхности заряженными частицами плазмы тлеющего разряда или ионного источника происходит финишная очистка поверхности изделия из композиционного материала: удаление органических загрязнений, остатков антиадгезивных составов, непрореагировавших компонентов связующих, а также физическая активация обрабатываемой поверхности, связанная с созданием активных открытых химических связей и получения_активной адгезионно-способной поверхности толщиной порядка атомного слоя (~1 нм). Для исключения повторного загрязнения поверхности изделия перед ионно-плазменной активацией может быть проведен прогрев изделия в вакууме по режиму, обеспечивающему снижение газовыделения изделием до уровня давления остаточного газа. Такая обработка позволяет конденсирующемуся покрытию образовывать прочную адгезионную связь с поверхностью изделия любой шероховатости, включая зеркальные поверхности.

Благодаря тому, что подготовка изделия к нанесению покрытия производится в одном технологическом вакуумном цикле непосредственно перед напылением покрытия, достигается сокращение времени изготовления и трудоемкости процесса, а также, обеспечивается максимально возможная адгезионная прочность покрытия за счет сохранения высокой активности химических связей обработанной поверхности. В противном случае, при разгерметизации вакуумной камеры моментально происходит адсорбция атмосферных газов на поверхности изделия и резкое снижение активности химических связей поверхности.

Использование энергии заряженных частиц для очистки и активации поверхности подложек с целью обеспечения адгезионной прочности напыляемых покрытий известно и эффективно применяется во многих областях современной техники.

Новизна предложения заключается в том, что создание активной адгезионно-способной поверхности толщиной порядка атомного слоя с возможностью устранения ухудшения свойств покрытия вследствие газовыделения материала изделия принципиально изменяет способ создания прочной адгезионной связи покрытия на изделии из композиционного материала, что позволяет использовать более совершенную вакуумную технологию нанесения покрытия и, в итоге, существенно улучшает характеристики покрытия и изделия в целом. При этом нанесение покрытия производится в едином технологическом цикле с подготовкой поверхности.

Применение метода обработки поверхности композиционного материала потоком ионов или плазмой тлеющего разряда с возможностью предварительного прогрева и последующим нанесением покрытия в вакууме в одном вакуумном цикле позволяет отказаться от потребности создания шероховатой поверхности изделия, уменьшив толщину адгезионно-активного слоя с ~0,1 мм до ~1 нм, и, благодаря этому, обеспечить следующие преимущества предлагаемого способа перед прототипом:

1) уменьшение толщины и массы отражающего покрытия с ~100 до ~1 мкм и с ~300 до ~3 г/м2, соответственно;

2) исключение загрязнения покрытия оксидами, нитридами и другими соединениями с компонентами атмосферы и, как следствие, увеличение электропроводности покрытия и коэффициента отражения электромагнитного излучения;

3) устранение риска деформации тонкой оболочки изделия благодаря уменьшению внутренних напряжений в покрытии пропорционально уменьшению его толщины;

4) существенное уменьшение или устранение деформации рабочей поверхности изделия при действии изменений температуры в условиях эксплуатации за счет значительного уменьшения напряжений на границе оболочки изделия с тонким покрытием;

5) устранение потерь электромагнитного излучения на рассеяние в высокочастотных диапазонах и обеспечение возможности создания зеркального отражения вплоть до видимого оптического диапазона;

6) исключение возможности объемного загрязнения отражающего покрытия в связи с исключительно низкой пористостью вакуумных покрытий;

7) возможность нанесения адгезионного или барьерного подслоя для повышения прочности и стабильности свойств отражающего покрытия;

8) возможность нанесения внешнего защитного слоя из твердого материала, прозрачного в рабочем диапазоне частот;

9) повышение экологичности производства и устранение вредных условий труда за счет применения вакуумных технологий;

10) уменьшение трудоемкости изготовления изделия за счет исключения механической обработки покрытия;

11) повышение отражающей способности покрытия и возможность использования покрытия в субмиллиметровом, инфракрасном и оптическом диапазонах излучения.

Благодаря тому, что отражающее покрытие наносится из парогазовой фазы или ионно-плазменным методом в вакууме, без контакта с атмосферой, обеспечивается максимальное сохранение чистоты используемых исходных материалов покрытия, что позволяет получать слои высокочистых металлов или сплавов, обладающих максимальной электропроводностью и наибольшим коэффициентом отражения электромагнитного излучения в широком диапазоне частот; получать сплошные покрытия при толщинах от 0,05 до 1 мкм, получать покрытия с минимальной удельной массой; обеспечить минимальную пористость покрытий, что так же способствует повышению коэффициента зеркального отражения и сохранению его на высоком уровне при нахождении изделия с покрытием в различных средах.

Благодаря тому, что способ предусматривает нанесение не менее одного слоя, расширяется область применения покрытия: обеспечивается возможность создания покрытия для различных условий применения и различных диапазонов рабочих частот. Например, для работы в защитной среде или в вакууме в ограниченном диапазоне температур достаточно использования одного отражающего слоя. Для использования покрытия в широком диапазоне температур может быть введен дополнительный адгезионный или демпфирующий слой между подложкой и отражающим слоем, обладающий промежуточным ТКЛР и обеспечивающий снижение температурных напряжений в покрытии. Для использования покрытия в агрессивных средах и/или при воздействии на поверхность механических нагрузок, может быть введен защитный слой поверх отражающего слоя для обеспечения стабильности свойств покрытия. Для обеспечения заданных терморадиационных характеристик - коэффициента поглощения солнечного излучения, коэффициента излучения (степени черноты), покрытие может быть выполнено многослойным, с дополнительными отражающими и излучающими слоями.

Благодаря совокупности указанных признаков заявляемый способ обеспечивает изготовление изделий с покрытием, характеризующимся следующими показателями:

- малой толщиной покрытия (~1 мкм), не вызывающей опасных напряжений в тонкостенных оболочках изделий космической техники и малой массой покрытия (~3 г/м2);

- отсутствием механических нагрузок на изделие и покрытие в процессе производства;

- высоким коэффициентом отражения Ко электромагнитного излучения в широком диапазоне длин волн - от радиодиапазона (Ко≥0,98) до диапазона оптического солнечного излучения (Ко≥0,80 на углепластике);

- экологичностью, так как процесс обработки заряженными частицами и напыления покрытия происходит в вакуумной камере без выделения в атмосферу каких-либо вредных выбросов или отходов;

- высокой производительностью, так как отсутствуют трудоемкие операции по механической шлифовке и полировке покрытия.

Пример: Изготовление отработочных изделий сложной формы в виде макетов рефлекторов антенн диаметром 2500 мм из углепластика и органопластика с отражающим покрытием заявляемым способом.

Сборка пакета из углеродного или арамидного препрега с полиэфирцианатным связующим, вакуумное формование и полимеризация связующего согласно штатной технологии, действующей на производстве Заявителя. Непосредственно перед нанесением отражающего покрытия проведены прогрев изделия в вакууме при температуре 100°С и обработка напыляемой поверхности рефлектора потоком ионов аргона при напряжении на электродах ионных источников от 1300 до 2200 В, токе от 0,3 до 0,75 А и средней энергии потока ионов на единицу обрабатываемой площади 390 дж/см2 в течение 2 часов и затем, без разгерметизации камеры, проведено нанесение слоев отражающего покрытия методом вакуумного магнетронного ионно-плазменного напыления:

- адгезионно-барьерного подслоя из коррозионностойкого адгезивного материала -нихрома толщиной 0,1 мкм,

- отражающего слоя из алюминия чистотой 99,99% толщиной 0,54 - 0,85 мкм;

- защитного слоя из оксида кремния толщиной 0,05 мкм.

Для контроля характеристик покрытия вместе с изделиями одновременно напыляли по три образца-свидетеля, изготовленных из тех же материалов и по той же технологии, что и макеты рефлекторов.

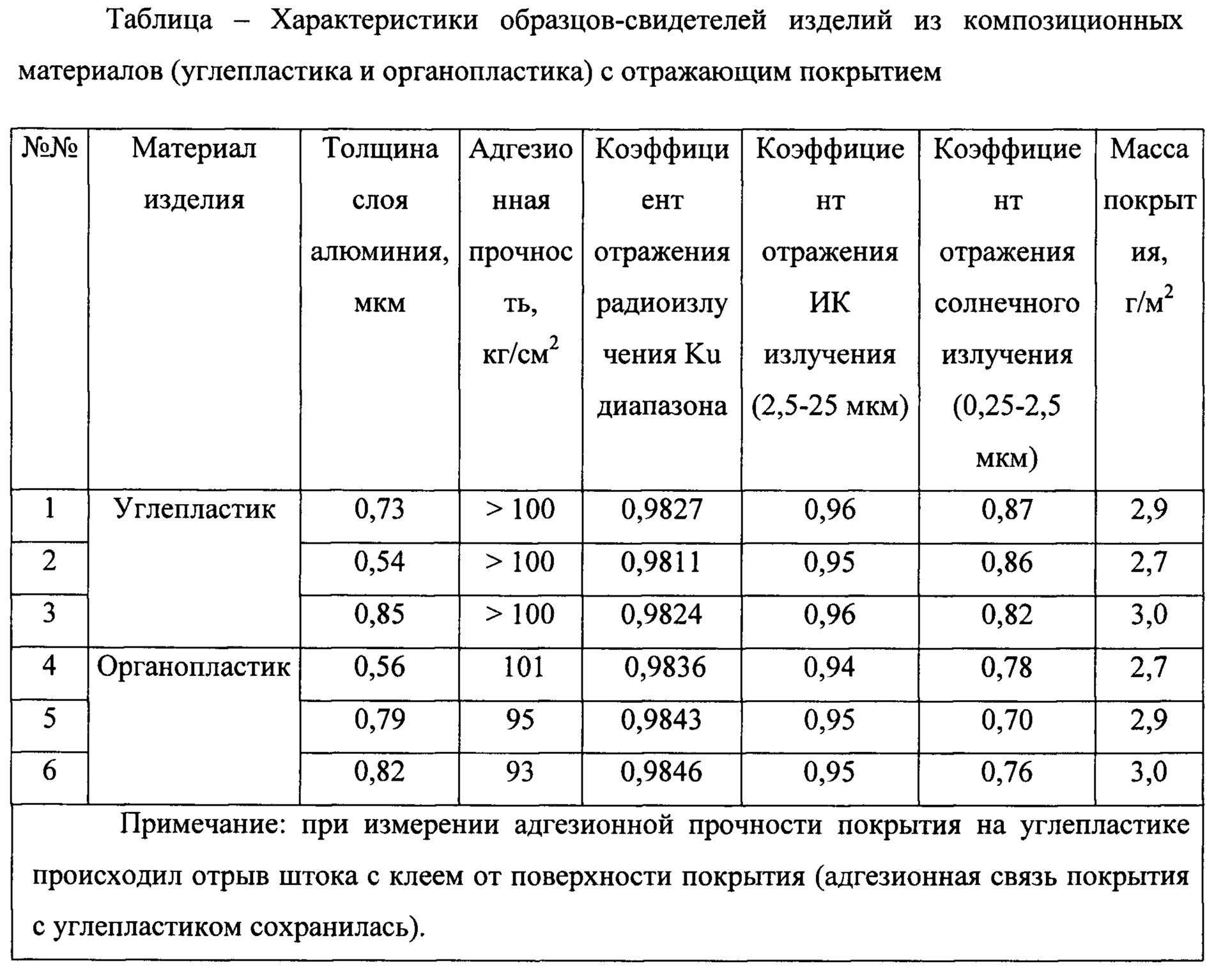

Характеристики образцов-свидетелей изделий из композиционных материалов (углепластика и органопластика) с отражающим покрытием приведены в таблице.

Образцы-свидетели указанных макетов прошли ускоренные климатические испытания с имитацией 8 лет хранения и, затем, термоциклирование в вакууме в диапазоне температур от минус 160 до плюс 160°С. Измерение эксплуатационных характеристик показало, что коэффициенты отражения электромагнитного излучения в 3-х диапазонах и адгезионная прочность покрытия сохранились на заданном уровне.

После извлечения из камеры вакуумного напыления изделие с отражающим покрытием не требует проведения каких-либо операций по механической обработке покрытия.

Способ по настоящему изобретению, как следует из приведенных данных, позволяет получить многофункциональное покрытие, имеющее высокие коэффициенты отражения в трех диапазонах электромагнитного излучения: радиодиапазоне, ИК-диапазоне и диапазоне оптического солнечного излучения. Способ нанесения покрытия предусматривает возможность защиты от воздействия компонент атмосферы, технологических загрязнений и, при необходимости, возможность очистки поверхности покрытия от загрязнений известными методами с применением растворителей.

Реализация предложенного технического решения позволит устранить потребность в создании шероховатости рабочей поверхности изделия, уменьшить толщину и массу отражающего покрытия; устранить возможность появления недопустимых деформаций изделия, устранить операции, приводящие к риску повреждения изделия; повысить отражающую способность покрытия в широком диапазоне длин волн; повысить стабильность характеристик отражающего покрытия при хранении, испытаниях и в условиях эксплуатации; уменьшить риск загрязнения покрытия; повысить экологичность и устранить вредные условия труда.

Способ изготовления изделий из композиционных материалов с отражающим покрытием.