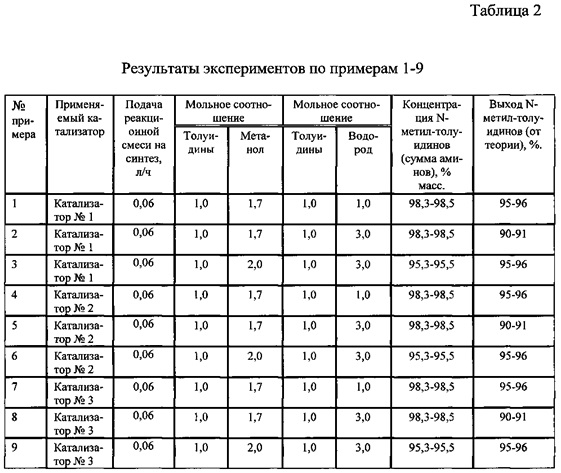

Результат интеллектуальной деятельности: АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ

Вид РИД

Изобретение

Изобретение относится к добавкам, повышающим антидетонационную стойкость углеводородных горючих (топлив, бензинов), и может быть использовано в области нефтепереработки, переработке газа для создания высокооктановых топлив.

С появлением двигателей внутреннего сгорания, работающих на повышенных степенях сжатия, возникла проблема повышения октанового числа углеводородных горючих (топлив).

Известно, что октановое число топлив возрастает с увеличением в топливе содержания разветвленных и ненасыщенных углеводородов и углеводородов ароматического ряда. Постоянное развитие и совершенствование авиационной и автомобильной техники требует создания новых высокооктановых видов топлив.

Эту задачу можно решить созданием новых химических процессов реформинга бензинов прямой гонки, каталитического крекинга и каталитического реформинга или добавлением к углеводородным горючим (топливам) специальных антидетонационных присадок (добавок) и высокооктановых компонентов. При этом может возникнуть эффект синергизма.

Самым технологически и экономически выгодным является использование для получения высокооктановых углеводородных горючих антидетонационных присадок.

Известно, что для увеличения октанового числа топлив используют (применяют) как зольные, так и беззольные антидетонационные присадки (добавки) и оксигенаты.

Известными, применяемыми до настоящего времени зольными антидетонационными добавками (присадками) являются органические соединения марганца, железа, меди, хрома, кобальта, никеля, редкоземельных элементов, свинца и др.

Однако все они обладают высокой токсичностью, особенно органические соединения свинца, как сами, так и продукты их сгорания и оказывают отрицательное воздействие на работу двигателей внутреннего сгорания, накапливаясь на электродах свечей зажигания, поршнях и стенках камеры сгорания, значительно сокращая его ресурс (патент RU №2078118, кл. C10L 1/18, 27.04.1997).

Беззольные антидетонационные присадки (добавки) хотя и менее эффективны, чем зольные, но находят более широкое распространение и применение, особенно в сочетании с другими компонентами.

Наиболее известными и распространенными беззольными антидетонационными добавками (присадками) являются: низкомолекулярные ароматические амины (N-метиланилин (ММА), ксилидин, толуидин).

Известен принятый в качестве прототипа способ получения N-метил замещенных ароматических аминов путем восстановления соответствующих нитросоединений метанолом в паровой фазе при повышенной температуре, в присутствии промышленного медьсодержащего катализатора марки "Виргон", или "С-40", или "НТК-10-7Ф", модифицированного никелем, или палладием, или платиной, взятыми в количестве 0,3-10 мас. %. Процесс обычно осуществляют при температуре 200-260°C, атмосферном давлении и скорости подачи жидкой исходной смеси метанола с ароматическим нитросоединением от 0,5 до 2,5 ч-1, поддерживая соотношение метанол/ароматическое нитросоединение в исходной смеси от 1:1 до 5:1. Общий выход ароматических аминов до 99,5%, производительность по продукту до 0,4-1,3 г/г⋅ч. Способ позволяет изменять соотношения получаемых N-метил замещенных и незамещенных ароматических аминов (пат. RU 2207335, МПК C07C 211/48, C07C 211/46, С07С 209/36, 2003 г.).

Этот способ обладает существенным недостатком - высокие тепловые нагрузки в лобовом слое катализатора приводят к разрушению катализатора, что значительно сужает круг возможных катализаторов для процесса, а также повышенное содержание примеси третичного амина, особенно в начальный период контактирования. Другим недостатком этого способа является применение дорогого катализатора, модифицированного металлами платиновой группы, что может быть оправдано только повышенным сроком его службы, который в патенте не указан.

Задачей изобретения является создание добавки к бензину и технологии получения антидетонационной добавки к автомобильным бензинам в качестве эффективной альтернативы ныне известных и применяемых в производстве автомобильных бензинов традиционных антидетонаторов аминного ряда: N-метиланилина, N-метил-пара-анизидина.

Техническим результатом изобретения является обеспечение возможности получения смеси N-метил-толуидинов с чистотой не менее 98% масс, (по сумме аминов) и высоким выходом порядка 95%, позволяющей организовать высокорентабельное промышленное производство антидетонационной добавки к автомобильным бензинам.

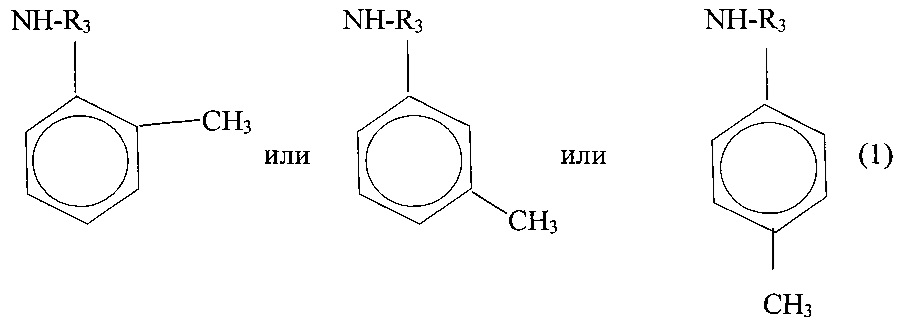

Поставленная задача решается созданием добавки к бензину, содержащей октаноповышающий компонент на основе азотсодержащего соединения, в виде смеси N-метил-толуидинов общей формулы (1),

где R3 является радикалом СН3, с концентрацией по сумме аминов не менее 98%.

Поставленная задача решается созданием способа получения ароматических аминов взаимодействием соответствующих нитросоединений с метанолом в паровой фазе при повышенной температуре и атмосферном давлении в присутствии медьсодержащего катализатора, согласно которому используют смесь толуидинов (без их предварительного разделения на отдельные изомеры) при температуре 180-240°C в токе водорода при мольном соотношении смесь толуидинов : водород - 1:3 с последующим выделением продуктов методом парциальной конденсации.

Медьсодержащий катализатор может быть промотирован оксидами железа, хрома, кобальта, никеля и цинка и может содержать:

CuO 12-19%; MnO 2-9%; Cr2O3 1,0-5,0%; Fe2O3 1,0-5,0%; Со3O4 0,5-1,5%; Al2O3 - остальное.

Медьсодержащий катализатор может содержать:

CuO 37,5-55,0; ZnO 9,0-25,5; Al2O3 - остальное.

Медьсодержащий катализатор может содержать:

CuO 25,0-41,0; ZnO 25,0-30,0; NiO 4,5-5,5; Al2O3.

Совокупность указанных выше компонентов и их соотношение является новой и обеспечивает получение добавки, обладающей более высокими свойствами по сравнению с известными добавками. С учетом свойств смеси N-метил-толуидинов, которые являются ароматическими аминами и не являются производными анилина (т.к. являются толиаминами), их применение в качестве антидетонационных добавок к автомобильным бензинам является весьма перспективным и сдерживается только отсутствием промышленного многотоннажного производства. В связи с этим разработка экономичного промышленного способа получения смеси N-метил-толуидинов представляет собой актуальную производственную задачу.

Смесь N-метил-толуидинов получают алкилированием в паровой фазе смеси толиламинов метанолом в присутствии гранулированного медьсодержащего катализатора.

Процесс алкилирования толиламинов метанолом состоит из последовательно протекающих на поверхности катализатора реакций:

A) дегидрирование метанола до формальдегида: СН3ОН→СН2О+Н2;

Б) конденсация толиламинов с формальдегидом с образованием промежуточного продукта синтеза и воды: СН2O+C7H9N→C7H9NCH2+Н2O;

B) гидрирование водородом промежуточного продукта до N-метил-толуидинов: C7H9NCH2+Н2→C7H9NHCH3

Условия получения смеси N-метил-толуидинов иллюстрируются следующими примерами.

Пример 1. В нержавеющий трубчатый реактор с внутренним диаметром 51 мм загружали 30 мл инертного материала (керамические кольца Рашига) и 100 мл медьсодержащего катализатора №1. Свободный объем реактора над катализатором также заполняли 30 мл инертного материала. Инертный материал над катализатором выполняет роль испарителя реагентов. Через реактор пропускали азот со скоростью 200 мл/мин и нагревали его электронагревателем до температуры 200°C. При этой температуре начинали восстановление катализатора путем подачи в него чистого метанола с таким расходом, чтобы температура в слое катализатора не поднималась выше 300°C. После окончания восстановления (прекращение выделения тепла и падение температуры в слое катализатора до 200°C) еще 1 час через реактор пропускали пары чистого метанола. Затем заменяли метанол на смесь, состоящую из 1 мольной части смеси толуидинов и 1,7 мольных частей метанола, которую подавали со скоростью 0,06 л/час и вели процесс синтеза N-метил-толуидинов. Контактные газы охлаждали в стеклянном шариковом холодильнике и собирали в сборнике. Конденсат делили на водный и органический слои в делительной воронке. Органический слой анализировали методом газожидкостной хроматографии на хроматографе «Кристалл - 5000.2». Процесс контактирования вели непрерывно до появления в органическом слое катализата непрореагировавшей смеси толуидинов в количестве 5%. После чего подачу реакционной смеси прекращали и переводили установку в режим регенерации катализатора. Для этого на катализатор подавали пары воды, затем водяной пар разбавляли воздухом, постепенно увеличивая его концентрацию, но так, чтобы температура в слое катализатора не превышала 350°C. После окончания регенерации (прекращение выделения тепла в слое катализатора) установку переводили в режим восстановления и затем в режим контактирования (описаны выше). Средний выход за 1 период контактирования (3500 ч) составлял не менее 85-95%.

Органический слой (целевой продукт) в ходе процесса непрерывно отделяли от водного слоя методом парциальной конденсации, промежуточные продукты и метанол возвращали на контактирование. Товарная смесь N-метил-толуидинов с парциальной конденсации выходила с концентрацией не менее 98% (по сумме аминов).

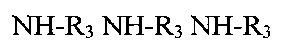

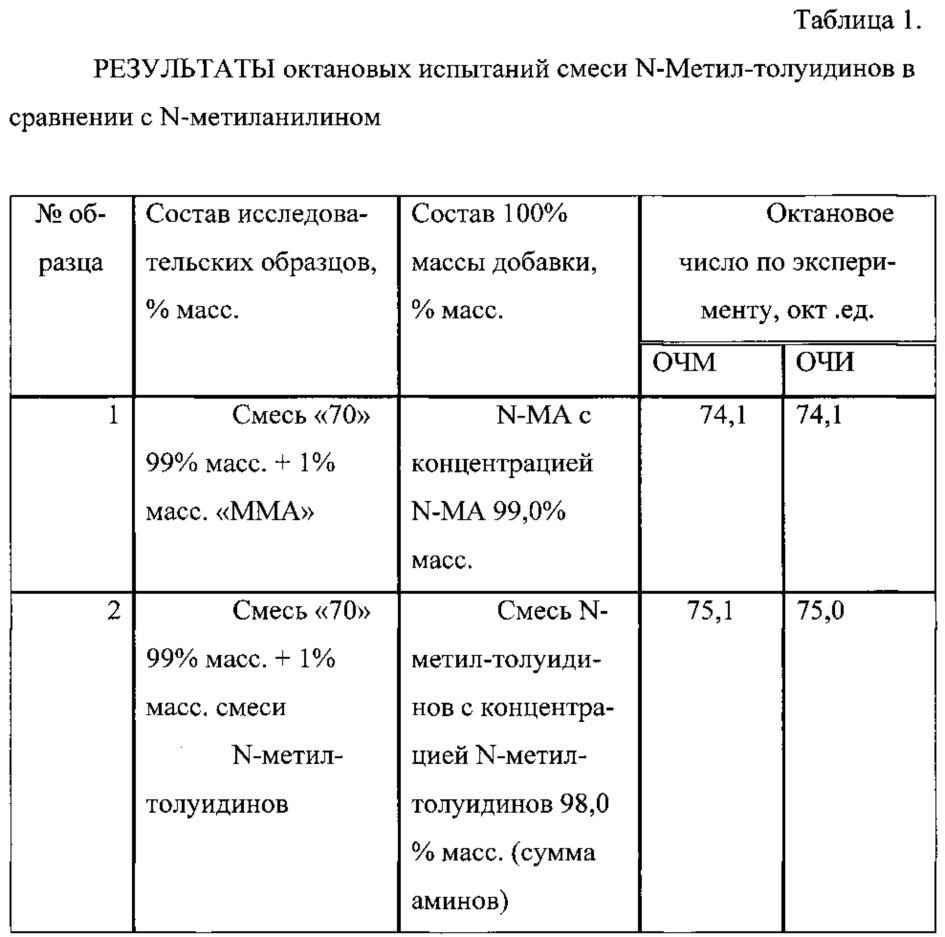

Испытания образцов добавки на антидетонационную эффективность проведены в "смеси 70" (смесь изооктана и нормального гептана в соотношении 70:30 по объему) по моторному методу согласно методике ГОСТ 511-82. Чем выше прирост октанового числа, тем выше антидетонационная эффективность добавки. Результаты испытаний приводятся в таблице 1.

Пример 2. Как в примере 1, но процесс вели в токе водорода при мольном соотношении смесь толуидинов: водород - 1:3. Однако при применении такого мольного соотношения снижается выход целевого продукта на 5-7%.

Пример 3. Как в примере 2, но процесс вели в токе водорода, при соотношении из 1 мольной части смеси толуидинов, 2 мольных частей метанола и 3 водорода. Однако при этом снижается концентрация целевого продукта на 2-3%.

Пример 4. Как в примере 1, но применялся катализатор №2.

Пример 5. Как в примере 2, но применялся катализатор №2.

Пример 6. Как в примере 3, но применялся катализатор №2.

Пример 7. Как в примере 1, но применялся катализатор №3.

Пример 8. Как в примере 2, но применялся катализатор №3.

Пример 9. Как в примере 3, но применялся катализатор №3.

Примеры №1, 2, 3, 4, 5, 6, 7, 8, 9 проводились на катализаторах следующих составов:

CuO 12-19%; MnO 2-9%; Cr2O3 1,0-5,0%; Fe2O3 1,0-5,0%; Со3O4 0,5-1,5%; Al2O3 - остальное (катализатор №1);

CuO 37,5-55,0; ZnO 9,0-25,5; Al2O3 - остальное (катализатор №2);

CuO 25,0-41,0; ZnO 25,0-30,0; NiO 4,5-5,5; Al2O3 - остальное (катализатор №3).

Результаты экспериментов по примерам 1-9 приведены в Табл. 2.

Ресурс катализаторов до их замены составил 7000 часов с одной промежуточной регенерацией.. Предлагаемый способ позволяет использовать существующие промышленные установки, применяемые для получения анилина и N-метиланилина.

Техническим результатом изобретения является обеспечение возможности получения смеси N-метил-толуидинов с чистотой не менее 98% масс. (по сумме аминов) и высоким выходом порядка 95% от теории.