Результат интеллектуальной деятельности: ЛОПАТКА ТУРБИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЛОПАТОК ТУРБИНЫ

Вид РИД

Изобретение

Изобретение относится к лопатке турбины с рабочей частью лопатки и хвостовиком лопатки, причём хвостовик лопатки и рабочая часть лопатки образованы вдоль оси лопатки, которая ориентирована перпендикулярно оси вращения, причём ось вращения и ось лопатки образуют поверхность радиуса, и хвостовик лопатки имеет боковую поверхность, которая расположена, в основном, перпендикулярно поверхности радиуса.

Далее изобретение относится к способу изготовления системы лопаток турбины в пазу турбомашины.

Под общим наименованием «турбомашина» объединяются водяные турбины, паровые и газовые турбины, ветровые колёса, центробежные насосы и центробежные компрессоры, а также пропеллеры. Общим для всех этих машин является то, что они служат для извлечения энергии из текучей среды и, тем самым, для приведения в действие других машин, или, наоборот, для передачи энергии текучей среде с целью повышения её давления.

Паровые турбины в качестве варианта осуществления турбомашины включают в себя, в основном, установленный с возможностью вращения ротор и расположенный вокруг ротора корпус. Как правило, паровые турбины образуются из внутреннего корпуса и внешнего корпуса, причём внешний корпус расположен вокруг внутреннего корпуса. Ротор включает в себя распределённые по периферии рабочие лопатки турбины, которые, как правило, расположены в пазу смежно друг с другом. Таким образом, вдоль оси вращения образуется несколько расположенных друг за другом рядов рабочих лопаток турбины. Внутренний корпус также включает в себя направляющие лопатки турбины, которые также расположены в направлении периферии смежно друг с другом, так что, благодаря этому, образуются ряды направляющих лопаток турбины, которые расположены между рядами рабочих лопаток турбины. В процессе работы пар с высокой тепловой энергией проходит между рабочими лопатками турбины и направляющими лопатками турбины, причём тепловая энергия пара преобразуется в энергию вращения ротора.

Монтаж отдельных конструктивных элементов, к примеру, рабочих лопаток турбины в паз, осуществляется при комнатной температуре. В процессе работы, напротив, могут иметь место температуры свыше 600°С, что приводит к повышению технических требований в отношении конструкции таких турбомашин.

Компоненты турбины, в целом, подвергаются, таким образом, в процессе работы изменяющимся тепловым нагрузкам, что означает, что термические изменения приводят к тому, что отдельные компоненты турбины нагреваются или охлаждаются. Теплоёмкость и габариты конструктивных элементов, как правило, отличаются друг от друга, что приводит к эффекту, когда отдельные компоненты турбины различных образом реагируют на изменения температуры. Менее массивные компоненты турбины нагреваются или охлаждаются быстрее, чем более массивные компоненты турбины.

Использованные в конструкции турбомашин стали имеют коэффициенты теплового расширения не равные нулю, что приводит к тому, что габариты компонентов турбины с изменением температуры не изменяются. Как правило, компоненты турбины с повышением температур становятся больше. Это приводит к тому, что во время возможных изменений температур могут иметь место перекосы между компонентами турбины, скорость прогрева которых различна. В частности, могут возникать напряжения между компонентами турбины различных габаритов, так как скорость их прогрева различна.

Эти перекосы могут приводить к существенным механическим нагрузкам на компоненты турбины, вплоть до повреждения компонентов турбины.

Таким образом, необходимо рассчитать конструкции турбомашин, в частности, для изменяющегося режима работы. Вследствие компенсации переменного питания током за счёт возобновляемой энергии, работа паровых турбин определяется тем, что они в большей мере должны приводиться в действие в режиме переменной нагрузки. При этом, в плане рентабельности электростанции, фокус смещается на то, что на быстрое изменение нагрузки должна иметь место быстрая реакция паровой турбины.

Чем больше перепад изменения нагрузки и чем короче время запуска, тем выше термические нагрузки на компоненты турбины и, тем самым, возникает опасность того, что отдельные компоненты турбины будут повреждены вследствие термических напряжений. Также проблематичными являются скачки температуры, которые должны удерживаться в определённых рамках.

Компонентами турбины являются, к примеру, ротор и лопатка турбины. Лопатки турбины с плотным прилеганием друг к другу помещаются в пазы, расположенные в направлении периферии. Обтекаемые подаваемым в процессе работы паром лопатки турбины очень быстро воспринимают изменения температуры пара, что связано с тем, что лопатки турбины работают как охлаждающие или нагревательные рёбра с большой поверхностью по отношению к своему объёму. Напротив, ротор подвергается воздействию подаваемого в процессе работы пара лишь вдоль сравнительного небольшой поверхности по отношению к своему объёму. Таким образом, ротор прогревается, по сравнению с лопаткой турбины, значительно медленнее. Это означает, что, к примеру, ряд рабочих лопаток быстрее воспринимает тепловую энергию и также быстрее нагревается, чем ротор, так что увеличение тепловой энергии ротора отстаёт от увеличения тепловой энергии лопаток турбины.

Возникают обусловленные термическим нагревом напряжения в креплении лопаток турбины. Так как ряд лопаток в диаметре не может увеличиваться, то возникают также сжимающие напряжения в направлении периферии.

Лопатки турбины имеют рабочую часть лопатки и хвостовик лопатки. Определённые варианты осуществления хвостовиков лопаток имеют ромбовидное поперечное сечение. В смонтированном состоянии ромбовидно сформированные хвостовики лопаток плотно прилегают друг к другу. В процессе работы, вследствие перепадов температур, возникают сжимающие напряжения, что приводит к тому, что на хвостовик лопатки турбины воздействуют поворотные усилия. Это приводит к тому, что углы ромба в аксиальном направлении приводятся в действие волнообразно. Усилия могут быть велики настолько, что углы хвостовика лопатки или ротора пластически деформируются. Это приводит к тому, что в этом месте хвостовики лопаток турбины более плотно не прилегают друг к другу и становятся неустойчивыми.

Для предотвращения данной проблемы паровая турбина обычно приводится в действие таким образом, что изменения температуры остаются в допустимых рамках.

Задачей изобретения является, поэтому, создание лопатки турбины, допускающей более быстрые изменения температуры во время работы.

Данная задача решается посредством лопатки турбины в соответствии с п.1 формулы изобретения.

Задача решается также посредством способа изготовления системы лопаток турбины в соответствии с п.6 формулы изобретения.

Предпочтительные варианты осуществления представлены в зависимых пунктах формулы изобретения.

Посредством изобретения предлагается, таким образом, локально изменить геометрию хвостовиков лопаток таким образом, чтобы при ожидаемой реакции на термические перепады тенденция к пластической деформации была минимизирована. За счёт изгиба в боковой поверхности достигается эффект того, что при возникающем в процессе работы увеличивающемся повороте лопаток турбины передача усилия уменьшается, чтобы образующиеся, вследствие этого, напряжения ограничивались и остаточная пластическая деформация подавлялась. Благодаря этому, могут быть учтены бóльшие разности или перепады температур, не приводя в этом случае к неустойчивости лопаток турбины. Это является преимуществом, в частности, при пуске или старте паровой турбины, так как отсутствует пластическая деформация и постепенное расшатывание крепления лопатки. Благодаря этому, достигается более гибкий режим работы, который проявляет себя в укороченном времени старта, более быстрых изменениях нагрузки и т.д.

Предпочтительным является то, что передняя поверхность имеет длину LO и изгиб начинается при LKV, причём действительны следующие неравенства: 0,3 LO < LKV < 0,7 LO; 0,2 LO < LKV < 0,8 LО или 0,45 LO < LKV < 0,55 LO.

Предпочтительным является то, что задняя поверхность имеет длину LO и изгиб (20) начинается при LKR, причём действительны следующие неравенства: 0,2 LO < LKR < 0,8 LO; 0,3 LO < LKR < 0,7 LO или 0,45 LO < LKR < 0,55 LO.

В предпочтительном варианте осуществления изобретения изгиб описывается посредством выпуклого изгиба. Тем самым, передаваемые усилия могут быть распределены оптимальным образом.

Изгиб начинается в предпочтительном варианте на боковой поверхности с половины, так как передаваемые усилия более всего можно ожидать на кромках боковых поверхностей. В предпочтительном варианте изгиб осуществлён таким образом, что в процессе работы имеет место лишь упругая деформация. В предпочтительном варианте, таким образом, предотвращается пластическая деформация.

Изобретение поясняется более детально чертежами на основании примера осуществления. На чертежах представлено следующее:

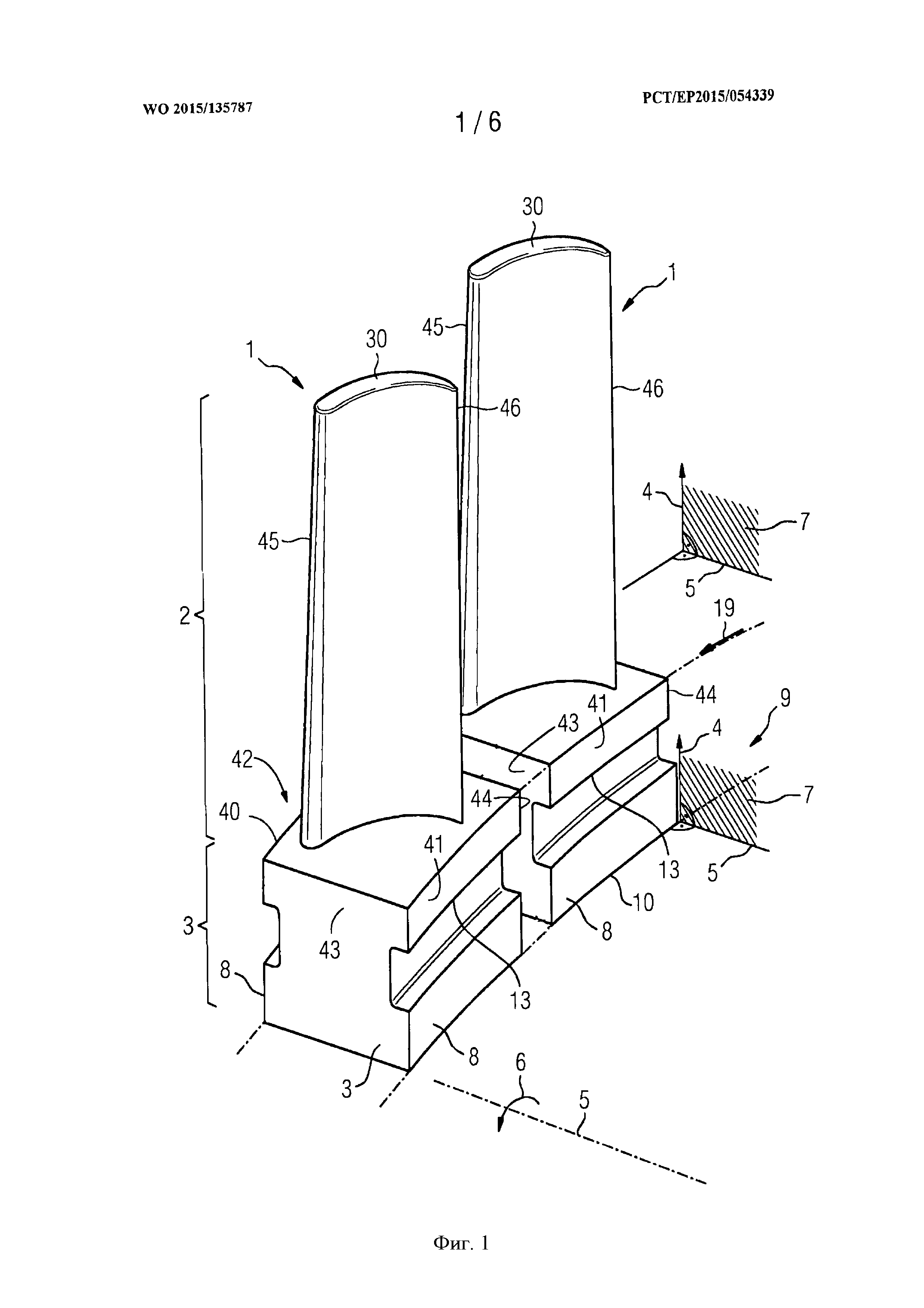

фиг. 1 - вид в перспективе двух лопаток турбины;

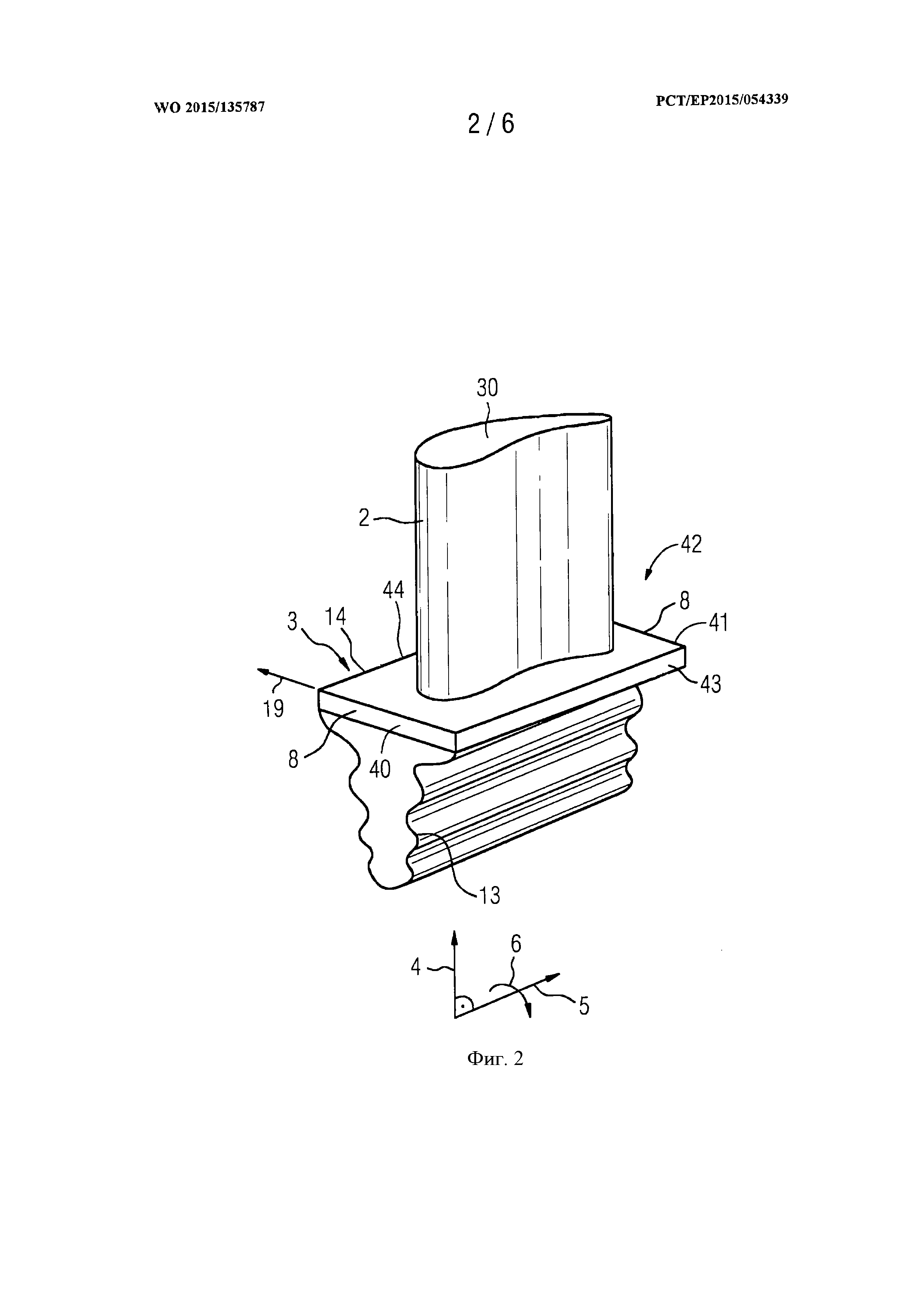

фиг. 2 - вид в перспективе одной отдельной лопатки турбины;

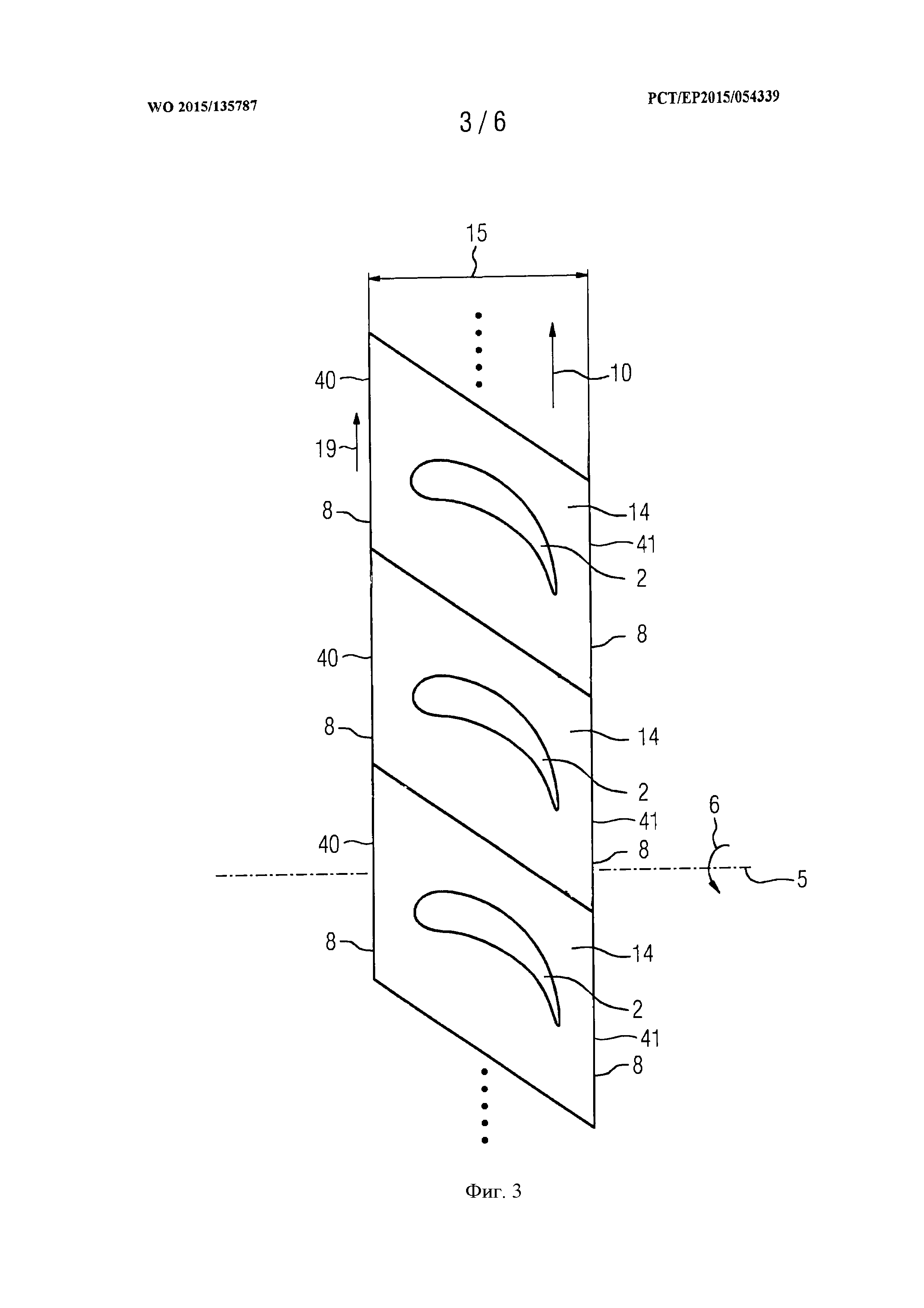

фиг. 3 - вид сверху нескольких расположенных друг за другом лопаток турбины в смонтированном состоянии;

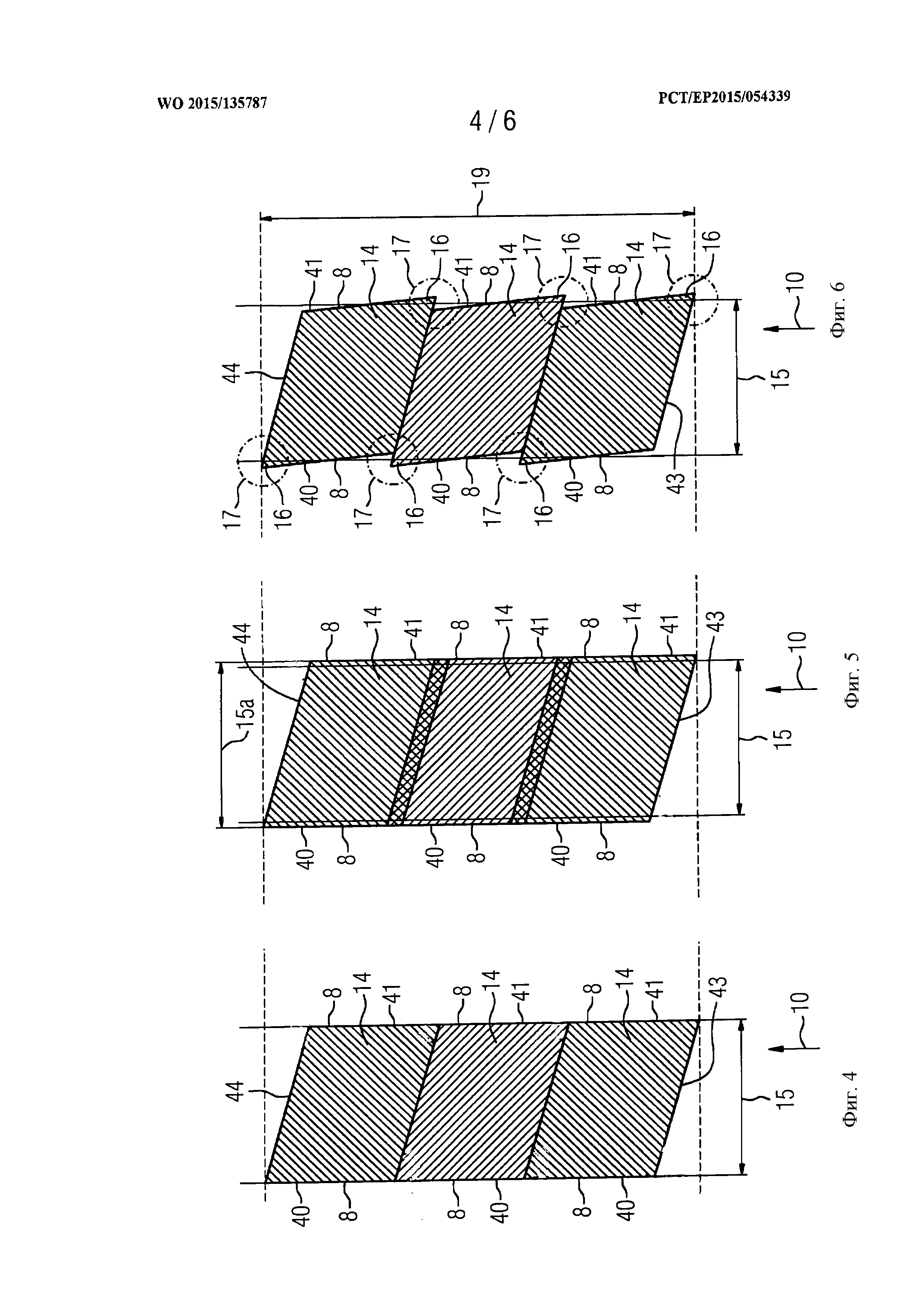

фиг. 4 - изображение закрывающих полос в смонтированном состоянии;

фиг. 5 - изображение закрывающих полос при термическом расширении;

фиг. 6 - изображение закрывающих полос при термическом расширении и переданных усилиях;

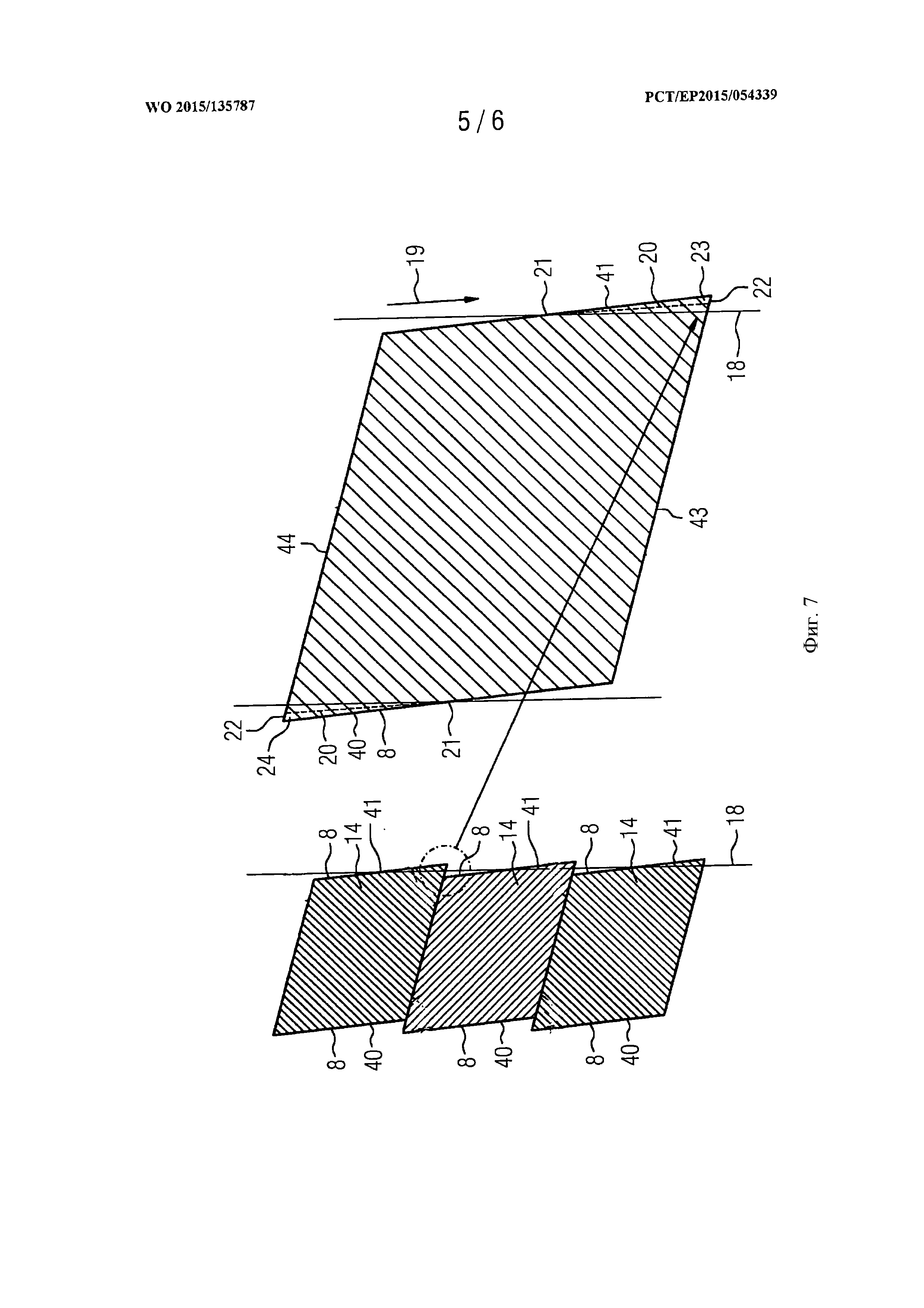

фиг. 7 - увеличенное изображение фрагмента с фиг. 6;

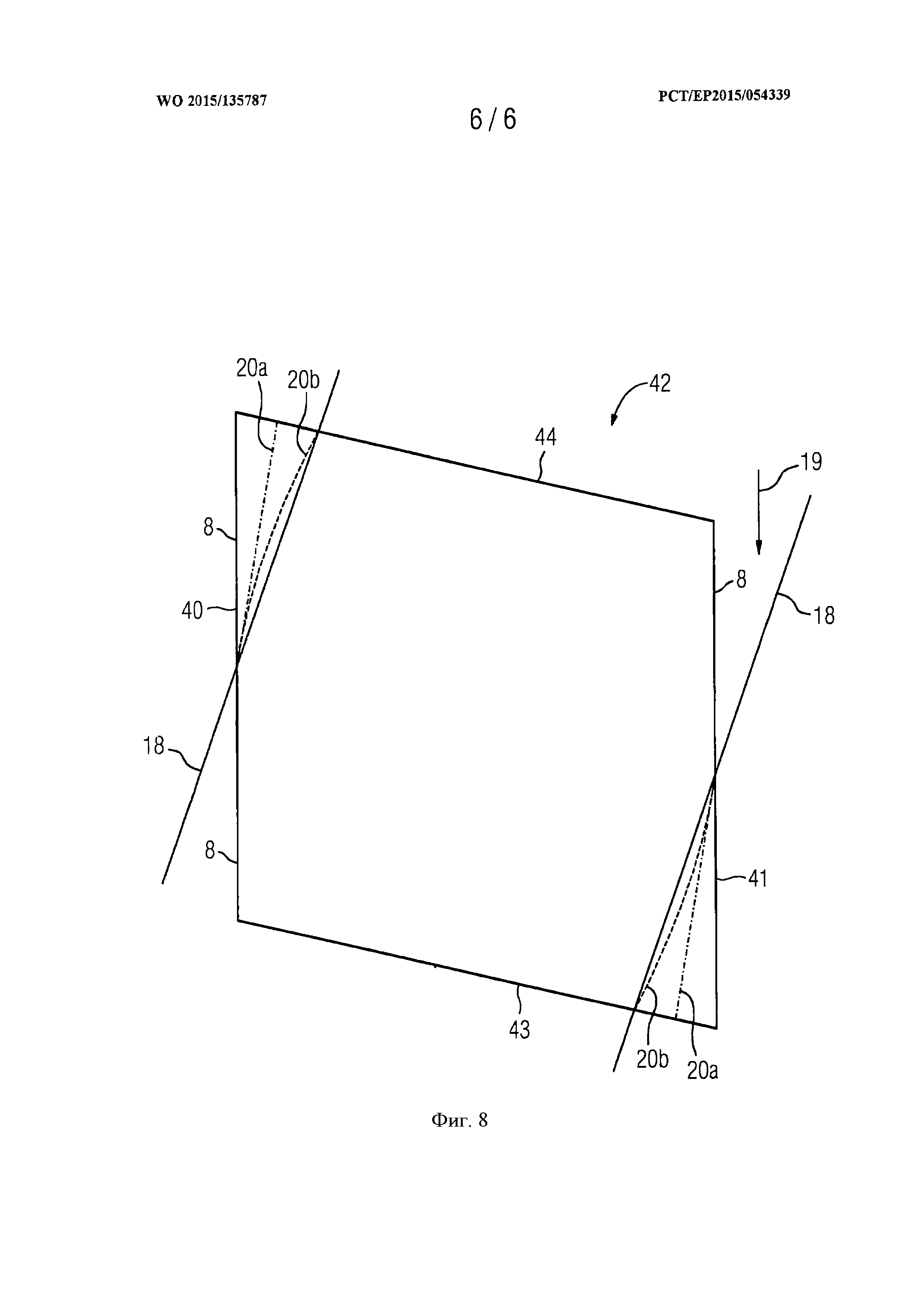

фиг. 8 - увеличенное изображение хвостовика лопатки турбины.

Фиг. 1 демонстрирует лопатку 1 турбины. Лопатка 1 турбины может быть направляющей лопаткой турбины или рабочей лопаткой турбины. Лопатка 1 турбины имеет рабочую часть 2 лопатки и хвостовик 3 лопатки, которые расположены вдоль оси 4 лопатки. Ось 4 лопатки соответствует, в основном, продолговатому варианту осуществления лопатки 1 турбины. Рабочая часть 2 лопатки профилирована и предусмотрена для установки на турбомашине, в частности, на паровой турбине. Лопатка 1 турбины вводится в не изображённый более детально паз. Турбомашина, к примеру, паровая турбина, имеет установленный с возможностью вращения вокруг оси 5 вращения ротор и расположенный вокруг ротора корпус. Этот паз расположен в роторе на верхней поверхности (не изображена), причём ротор осуществлён вокруг оси 5 вращения. Ротор вращается, таким образом, в направлении 6 вращения вокруг оси 5 вращения. Ось 4 лопатки осуществлена при этом перпендикулярно оси 5 ращения. Ось 5 вращения и ось 4 лопатки образуют поверхность 7 радиуса. Хвостовик 3 лопатки имеет боковую поверхность 8, которая осуществлена, в основном, перпендикулярно поверхности 7 радиуса и пересекает ось 5 вращения. На фиг. 1 представлена система 9 координат, в которой отображена ориентация оси 5 вращения, оси 4 лопатки и боковой поверхности 8. Ось 4 лопатки ориентирована перпендикулярно оси 5 вращения. Посредством оси 4 лопатки и оси 5 вращения образована поверхность 7 радиуса. Боковая поверхность 8 расположена перпендикулярно поверхности 7 радиуса. В перспективном изображении лопатки 1 турбины направление 10 периферии представлено частично и соответствует, в основном, поверхности не изображённого более детально ротора и не изображённого более детально паза. Хвостовик 3 лопатки имеет переднюю поверхность и заднюю поверхность, которые в перспективном изображении в соответствии с фиг. 1 не могут быть представлены. На боковой поверхности 8 расположено углубление 13.

В смонтированном состоянии лопатки 1 турбины расположены по круговой траектории вокруг оси 5 вращения вдоль направления 19 периферии. При этом круговая траектория является вращательно-симметричной относительно оси 5 вращения.

Лопатка 1 турбины имеет закрывающую пластину 14 между хвостовиком 3 лопатки и рабочей частью 2 лопатки. Закрывающая пластина 14 имеет параллелограмм 42 с передней поверхностью 40 и расположенную параллельно ей заднюю поверхность 41, а также первую поверхность 43 прилегания и расположенную параллельно ей вторую поверхность 44 прилегания.

Фиг. 2 демонстрирует альтернативный вариант осуществления лопатки 1 турбины. Различие с лопаткой 1 турбины в соответствии с фиг. 1 состоит в том, что хвостовик 3 лопатки имеет форму 13 ёлочки, которая располагается в соответствующем согласованном пазу в форме ёлочки в роторе.

На фиг. 3 представлен вид сверху на систему лопаток, включающую в себя плотно прилегающие друг за другом в направлении 10 периферии лопатки 1 турбины. Хвостовик 3 лопатки имеет закрывающую пластину 14, осуществлённую по типу ромба или параллелограмма. На закрывающей пластине 14 расположена рабочая часть 2 лопатки. Это означает, что передняя поверхность закрывающей пластины 14 прилегает к задней поверхности закрывающей пластины 14. При этом передняя поверхность и задняя поверхность могут соприкасаться. Таким образом, в направлении 10 периферии образуется полный ряд лопаток турбины. Для наглядности представлены лишь три лопатки 1 турбины. Хвостовик 3 лопатки в направлении 10 периферии имеет ширину 15. Не представленный более детально ротор включает в себя паз, который также имеет ширину 15. Таким образом, боковые поверхности 8 в смонтированном состоянии прилегают к соответствующим поверхностям паза.

Это представлено на фиг. 4, на которой изображены лишь три закрывающие пластины 14 хвостовика 3 лопатки. От изображения рабочей части 2 лопатки отказались. Фиг. 4 демонстрирует систему в смонтированном состоянии при определенной температуре, к примеру, при комнатной температуре. Можно видеть, что ширина 15, которая соответствует ширине закрывающей пластины 14 и ширине паза, в основном, такая же.

При определённых производственных условиях, к примеру, при изменяющемся режиме работы, закрывающая пластина 14 или хвостовик 3 лопатки могли бы нагреваться быстрее, чем паз ротора. Это теоретическое состояние представлено на фиг. 5, причём можно видеть, что паз, по-прежнему, имеет ширину 15, так как при изменяющемся режиме работы, ввиду большой массы ротора, термическое расширение было бы незначительным. Закрывающая пластина 14 хвостовика 3 лопатки, напротив, за счёт небольшой массы, термически расширилась бы больше на ширину 15а. Можно видеть, что термически увеличенная ширина 15а больше, чем ширина 15. Далее можно видеть, что в направлении 10 периферии термическое расширение закрывающей пластины 14 также таково, что теоретически возможно перекрытие. Следствием этого являются напряжённые состояния, которые приводят к повороту закрывающих пластин 14, как это представлено на фиг. 6. На фиг. 6 изображено реальное состояние, при котором закрывающие пластины 14 с хвостовиками 3 лопаток осуществляют небольшой поворот против часовой стрелки. Это приводит к тому, что в углах 16 боковая поверхность 8 прижимается к стенке паза. На выделенных окружностями 17 элементах данное состояние представляется на фиг. 6. Это состояние может приводить к пластическим деформациям боковой поверхности 8 в углах 16 закрывающих пластин 14.

На фиг. 7 данное обстоятельство обозначено ещё раз. Линия 18 символизирует стенку паза, причём изображённый в круге 17 элемент на фигуре справа представлен в увеличенном масштабе. Хвостовик 3 лопатки осуществляется в углу 16 таким образом, что боковая поверхность 8 вдоль перпендикуляров 19 периферии к оси 4 лопатки частично имеет изгиб 20. Этот изгиб 20 начинается, в основном, примерно от середины 21 боковой поверхности 8 и на первой приближённой форме осуществлён прямолинейным. Боковая поверхность 8 осуществлена планарно в плоскости до середины 21 и от середины 21 имеет перегиб, который приводит к изгибу 20.

Изгиб 20 начинается в середине 21 и проходит до боковой кромки 22, которая согласуется с передней поверхностью. Изгиб 20 осуществлён при этом таким образом, что в процессе работы происходит лишь упругая деформация закрывающей пластины 14. В частности, изгиб 20 таков, что не возникает никакой пластической деформации. Изгиб 20 проходит в направлении к боковой кромке 22. Боковая поверхность 8 и передняя сторона образуют угол 23. Угол 23 образован под углом в 90° (то есть, является острым). Диаметрально противоположно углу 23 осуществлён угол 24, который образуется между задней стороной и боковой поверхностью 8. Угол 24 имеет также от середины 21 изгиб 20 в направлении к боковой кромке 22. В направлении оси 4 лопатки хвостовик 3 лопатки осуществлён ромбоэдрическим. Боковая поверхность 8 осуществлена, в основном, до половины или до середины 21 к перпендикуляру 19 периферии плоской.

Лопатка 1 турбины осуществлена для установки в имеющий поверхность паза паз ротора турбомашины, в частности паровой турбины, причём боковые поверхности в смонтированном состоянии прилегают к боковым поверхностям поверхности паза.

Фиг. 8 демонстрирует увеличенное изображение хвостовика лопатки турбины на виде сверху. Можно видеть, наряду с первым вариантом осуществления, при котором изгиб 20 осуществлён в виде прямой 20а, выпукло изогнутый изгиб 20b.

Фиг. 1-8 демонстрируют лопатку 1 турбины с рабочей частью 2 лопатки и хвостовиком 3 лопатки, причём лопатка 1 турбины предусмотрена для установки в турбомашину, в частности паровую турбину, причём турбомашина имеет выполненный с возможностью вращения вокруг оси 5 вращения ротор, причём рабочая часть 2 лопатки имеет вершину 30 лопатки, причём хвостовик 3 лопатки и рабочая часть 2 лопатки осуществлены вдоль оси 4 лопатки, которая ориентирована перпендикулярно оси 5 вращения, причём ось 5 вращения и ось 4 лопатки образуют поверхность 7 радиуса, и хвостовик 3 лопатки имеет боковую поверхность 8, которая осуществлена, в основном, перпендикулярно поверхности 7 радиуса и пересекает ось 5 вращения, причём боковая поверхность 8 вдоль направления 19 периферии к оси 4 лопатки частично имеет изгиб 20, причём несколько лопаток 1 турбины в смонтированном состоянии расположены по круговой траектории вокруг оси 5 вращения вдоль направления 19 периферии.

Изгиб 20 осуществлён выпуклым.

Боковая поверхность 8 хвостовика 3 лопатки ограничена посредством боковых кромок 22 и выпуклый изгиб 20b проходит в направлении к боковой кромке 22.

Выпуклый изгиб 20b расположен диаметрально напротив на боковых кромках 22.

Хвостовик 3 лопатки в направлении оси 4 лопатки осуществлён ромбоэдрическим.

Боковая поверхность 8 осуществлена, в основном, до половины к перпендикуляру 19 периферии плоской, а изгиб 20 располагается от середины.

Лопатка 1 турбины осуществлена для установки в имеющий поверхность паза паз ротора турбомашины, причём в смонтированном состоянии боковая поверхность 8 прилегает к поверхности паза, причём в процессе работы турбомашины усилие от хвостовика 3 лопатки через боковую поверхность 8 переходит на поверхность паза, причём изгиб 20 осуществлён таким образом, что имеет место упругая деформация.

Фигуры демонстрируют способ изготовления системы лопаток турбины в пазу турбомашины, причём хвостовики 3 лопаток турбины сформированы таким образом, что возникающие в процессе работы усилия от хвостовиков 3 лопаток турбины на паз не приводят к пластической деформации.