Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к устройству и способу определения состава электролита на основе дифференциально-термических измерений с целью управления процессом электролиза алюминия.

В настоящее время алюминий получают в результате электролитического разложения глинозема, растворенного в электролите, который представляет собой расплав фторидов. Одним из важнейших факторов, влияющих на технико-экономические показатели электролиза, является состав электролита. Для контроля состава периодически отбирают пробы электролита, которые затем анализируют в лабораторных условиях. С момента отбора пробы до поступления результатов анализа проходит от нескольких часов до суток, поэтому результаты анализа не всегда являются актуальными для принятия технологических решений. Для управления технологией электролиза часто используют методы экспресс-анализа температуры ликвидуса, перегрева и состава электролита, принцип работы которых основан на использовании термического и дифференциально-термического анализа кривых охлаждения образца электролита. При дифференциально-термическом анализе строится дифференциально-термическая кривая, представляющая собой разность температур образца и эталона.

Уровень техники

Известные устройства и способы (патент US 5752772, C25C 3/20, опубл. 19.05.1998, патент RU 2303246, G01K 7/02, опубл. 20.07.2007) основаны на измерении температуры ликвидуса электролита безэталонным методом, в котором записывается и анализируется только кривая охлаждения электролита в определенном диапазоне температур. Это позволяет определить температуру ликвидуса и величину перегрева электролита, но не предполагает определение состава исследуемого электролита, что является основным недостатком безэталонного метода анализа.

Так, в патенте US 5752772 описан датчик Heraeus Electro-Nite, предполагающий измерение температуры электролита и температуры ликвидуса. Сменный (одноразовый) измерительный наконечник датчика состоит из металлической чаши, помещенной в картонную трубу, и термопары, размещенной в чаше. После предварительного прогрева над расплавом зонд погружают в электролит и измеряют его температуру. Пробу электролита в чаше извлекают из расплава. При остывании записывают кривую охлаждения образца электролита (от температуры расплава до температуры ликвидуса электролита). Температуру ликвидуса электролита определяют по резкому изменению наклона кривой охлаждения образца. К недостаткам устройства можно отнести то, что конструкция наконечника не предполагает его повторного использования. Кроме того, при увеличении количества компонентов расплава снижается точность определения температуры ликвидуса расплава и, соответственно, величины перегрева электролита. Устройство является достаточно массивным, и для его перемещения по корпусу, как правило, используется тележка.

Устройство и способ, описанные в патенте RU 2303246, характеризуются использованием многоразового пробоотборника для электролита. Перед извлечением отобранной пробы электролита осуществляют прогрев пробоотборника до температуры расплава. Охлаждение пробы до температуры ликвидуса ведут на корке электролита, а температуру ликвидуса электролита определяют в момент времени выделения максимального теплового эффекта кристаллизации как наибольшую величину второй производной температуры электролита из ряда сглаженных значений кривой охлаждения электролита. После определения температуры ликвидуса проводят промывку пробоотборника колебательными движениями в расплаве электролита и его очистку от остатков расплава. К недостаткам устройства можно отнести принцип определения температуры ликвидуса расплава. Определение температуры ликвидуса электролита в момент выделения максимального теплового эффекта сопряжено с ошибками при переходе к системам электролитов, в которых ликвидус электролита определяется фазами, имеющими небольшую концентрацию и, соответственно, малый тепловой эффект.

Определять состав электролита позволяют устройства, описанные в патентах US 6220748, МПК G01N25/00, опубл. 24.04.2001, и US 6942381, C25C 3/20, опубл. 31.03.2005.

В патенте US 6220748 описаны способ и устройство, позволяющие определять состав электролита. Способ позволяет определять криолитовое отношение электролита и концентрацию глинозема. Устройство состоит из открытого отсека для отбора пробы электролита и закрытого отсека для эталона, в каждый из которых установлены термопары. Отсеки расположены на полом металлическом цилиндре и разделены в пространстве.

В результате проведенных измерений определяют температуру электролита, температуру ликвидуса и перегрев электролита. Дифференциально-термическая кривая используется для определения криолитового отношения и концентрации глинозема. Криолитовое отношение электролита определяется в зависимости от расположения и величины пиков на дифференциально-термической кривой. Содержание глинозема в зависимости от площади пика, расположенного на дифференциально-термической кривой в интервале температур 400-500°C. Для устройства характерна достаточно сложная конструкция, недостатком которой является пространственное разделение исследуемой пробы и эталона. В этом случае их охлаждение протекает в разных тепловых условиях, что существенно снижает точность проводимых измерений, а соответственно, и точность результатов по составу электролита.

Наиболее близким аналогом к заявляемому устройству и способу по технической сущности и достигаемому результату является способ и устройство для его осуществления, описанные в патенте US 6942381. Устройство для осуществления способа по US 6942381 содержит цельный металлический блок многоразового использования, включающий эталон и емкость для отбора пробы электролита, также содержит термопары, погруженные в эталон и пробу электролита, систему регистрации, обработки данных и визуализации полученных результатов. Способ определения состава расплавленных электролитов включает погружение металлического блока в электролит, заполнение емкости расплавом электролита, извлечение и охлаждение металлического блока с заполненной емкостью, построение и анализ дифференциально-термических кривых для определения температуры ликвидуса, перегрева и состава электролита. Способ позволяет определять криолитовое отношение промышленного электролита и концентрацию глинозема в нем. Криолитовое отношение и концентрация глинозема определяются в зависимости от площади пиков, расположенных на дифференциально-термической кривой в интервале температур 850-930°C и 650-700°C. Содержание глинозема по зависимости, учитывающей площадь пика, расположенного на дифференциально-термической кривой в интервале температур 800-900°C. После проведения измерения устройство промывают в расплаве. Недостатком устройства и способа является использование в качестве эталона материала устройства. Для получения четких пиков кристаллизации фаз электролита и, как следствие, достоверных и воспроизводимых результатов анализа состава расплава теплообмен между пробой электролита и эталоном должен быть минимальным. Негативное влияние теплообмена выражается в том, что на кривой охлаждения эталона будут фиксироваться тепловые эффекты фазовых превращений, протекающих в пробе электролита, в результате чего осложняется идентификация пиков на термической и дифференциально-термической кривых и определение концентрации этих фаз в электролите. Это особенно важно для фаз, имеющих небольшую концентрацию в электролите, в связи с тем что именно эти фазы могут определять температуру ликвидуса расплава. Эти обстоятельства ограничивают область применения устройства и способа криолит-глиноземными расплавами с криолитовым отношением выше 2 и не позволяют его использовать в кислых, многокомпонентных (модифицированных) электролитах, а также в расплавах, имеющих концентрацию глинозема, близкую или равную концентрации насыщения.

Раскрытие изобретения

Техническая задача изобретения состоит в повышении точности определения состава электролита, что позволит создать условия для поддержания стабильности состава криолитоглиноземных расплавов, используемых при производстве алюминия.

Заявленное устройство, как и устройство для определения состава расплавленного электролита по US 6942381, включает металлический блок многократного использования, содержащий эталон и, по крайней мере, одну емкость для отбора пробы электролита, температурные датчики, погруженные в эталон и пробу электролита, систему регистрации, обработки данных и визуализации полученных результатов, соединенную с температурными датчиками.

Техническая задача решается с достижением технического результата, заключающегося в определении фазового и компонентного состава электролита и в повышении достоверности измерений.

Техническая задача решается за счет использования в качестве эталона, размещенного в отсеке металлического блока, α-модификации оксида алюминия.

Устройство дополняют частные случаи его выполнения, позволяющие повысить точность определения состава электролита.

В частности, устройство может содержать от одной до четырех емкостей для отбора проб электролита, причем, если емкостей больше одной, они расположены по разные стороны от эталона.

В качестве температурных датчиков в устройстве, как правило, используются термопары.

Для обеспечения стабильной работы температурный датчик, погруженный в эталон, защищен корундовым чехлом.

Кроме того, устройство может содержать защитную металлическую трубку, жестко соединенную с металлическим блоком по периметру отсека под эталон, при этом на трубке размещены держатели и элементы фиксации температурных датчиков, погружаемых непосредственно в емкости для отбора проб электролита.

Температурные датчики электролита могут быть размещены в металлической трубке, жестко соединенной с металлическим блоком, при этом металлическая трубка по сквозным каналам, выполненным в металлическом блоке, соединена с емкостями для отбора проб электролита для обеспечения возможности погружения температурных датчиков в емкости для отбора проб электролита.

Техническая задача решается с достижением указанного технического результата также благодаря тому, что в способе определения состава расплавленных электролитов, включающем погружение устройства в электролит, заполнение емкостей для отбора проб электролитом, извлечение и охлаждение устройства с заполненными емкостями, построение и анализ термических и дифференциально-термических кривых, определение температуры ликвидуса, перегрева и состава электролита, согласно заявляемому изобретению при анализе термических и дифференциально-термических кривых проводят разделение кривых на пики, определяют высоту и/или площадь и/или полуширину пика фазы, определяют концентрацию фаз в электролите по калибровочной зависимости, по меньшей мере, от одного из параметров пика фазы, определяют фазовый и компонентный состав твердых проб электролита с учетом всех кристаллизующихся фаз, содержание которых в пробе электролита составляет не менее 3 мас. %.

Способ может характеризоваться тем, что охлаждение устройства после отбора пробы проводят над коркой на поверхности расплавленного электролита.

По сравнению с US 6942381 у устройства имеются следующие отличия.

Во-первых, предлагается использовать в качестве эталона вещество, отличное от материала устройства - α-модификацию оксида алюминия. Это позволит значительно уменьшить теплообмен между пробой и эталоном и повысить, таким образом, чувствительность устройства, достоверность измерений и стабильность определения состава электролита, независимо от количества емкостей для отбора пробы электролита.

Во-вторых, предлагается увеличить число отсеков для отбора проб электролита до 2-4, что позволит одновременно снимать 2-4 кривых охлаждения электролита, таким образом, еще более увеличив точность результатов измерений при уменьшении длительности цикла измерений, в т.ч. потому что нет необходимости выполнять повторное измерение при выходе из строя одной из термопар.

В-третьих, предлагается защищать термопару, погруженную в эталон, с помощью корундового чехла. Такая мера позволяет исключить возможный контакт термопары, погруженной в эталон, с материалом устройства и снизить, таким образом, его тепловое влияние на показание термопары, погруженной в эталон, а также защитить термопару от разрушения в случае попадания электролита в эталон.

В-четвертых, при проведении измерений в качестве температурных датчиков используются калиброванные термопары К или S типа. Выбор типа термопар обусловлен условиями эксплуатации и требуемыми показателями точности.

В-пятых, предусмотрены два варианта крепления термопар, погруженных в образец электролита - открытый и закрытый. Оба варианта предполагают быструю замену вышедшей из строя термопары, что значительно увеличивает срок службы устройства.

По сравнению с US 6942381 у предлагаемого способа имеются следующие отличия.

Во-первых, определяется полный фазовый и компонентный состав твердых проб электролита с учетом всех кристаллизующихся фаз, содержание которых в пробе электролита составляет не менее 3 мас. %, что дает возможность применять способ для определения состава любых систем расплавленных электролитов.

Во-вторых, охлаждение металлического блока устройства проводят над коркой электролита, что снижает влияние внешних условий на скорость охлаждения металлического блока устройства и позволяет получать более четкие пики кристаллизации фаз электролита.

Сущность способа состоит в проведении дифференциально-термических измерений с последующим анализом полученных кривых, в результате которого определяют фазовый и компонентный состав твердых проб электролита, с учетом всех кристаллизующихся фаз, содержание которых в пробе составляет не менее 3 мас. %.

Сущность изобретения поясняется графическими материалами, где

на фиг. 1а, 1б, 1в, 1г изображены варианты выполнения устройства с разным количеством емкостей для отбора проб электролита;

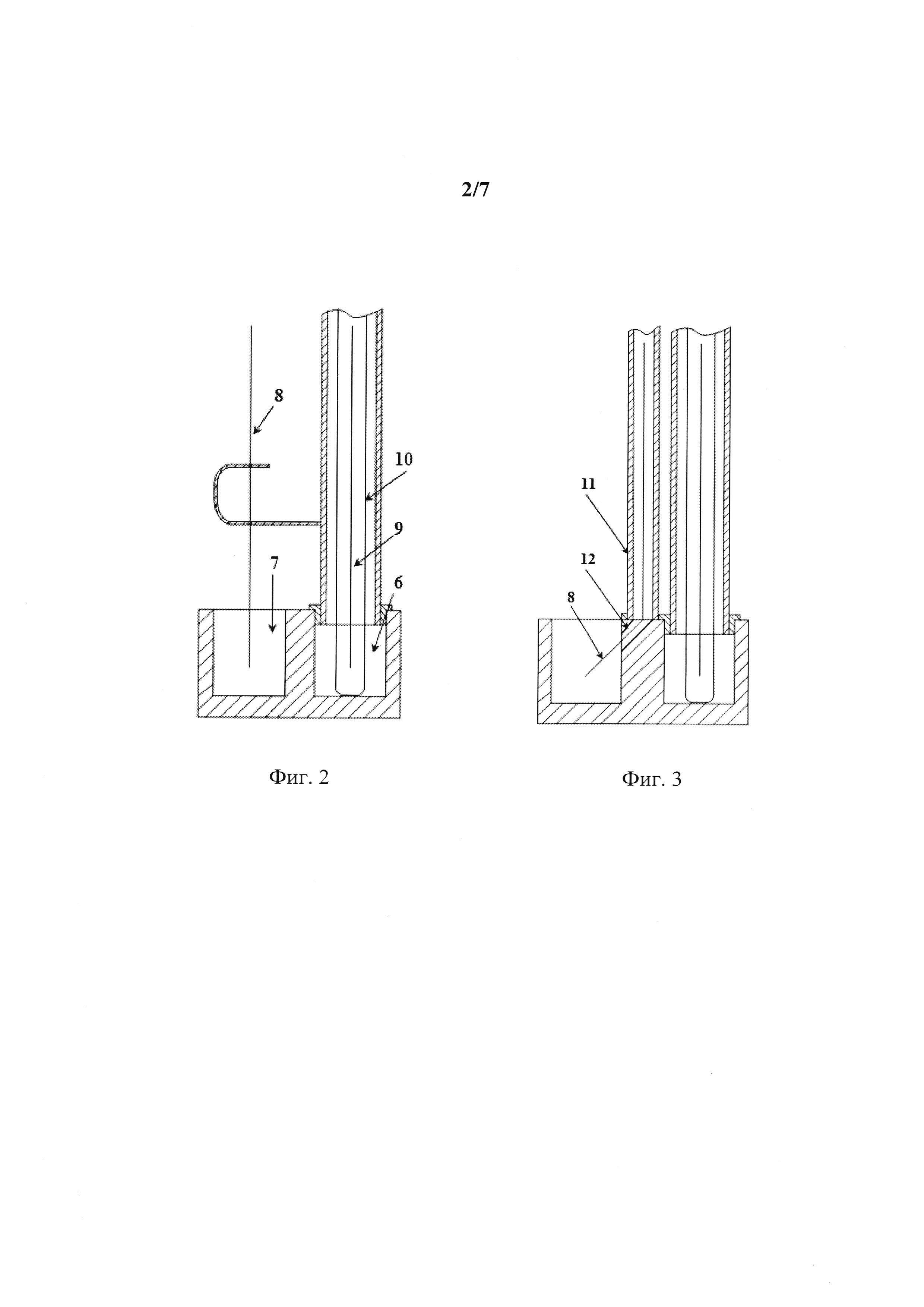

на фиг. 2 изображен разрез устройства для определения состава электролита, имеющего одну металлическую защитную трубку;

на фиг. 3 изображен разрез устройства для определения состава электролита, имеющего две защитные металлические трубки;

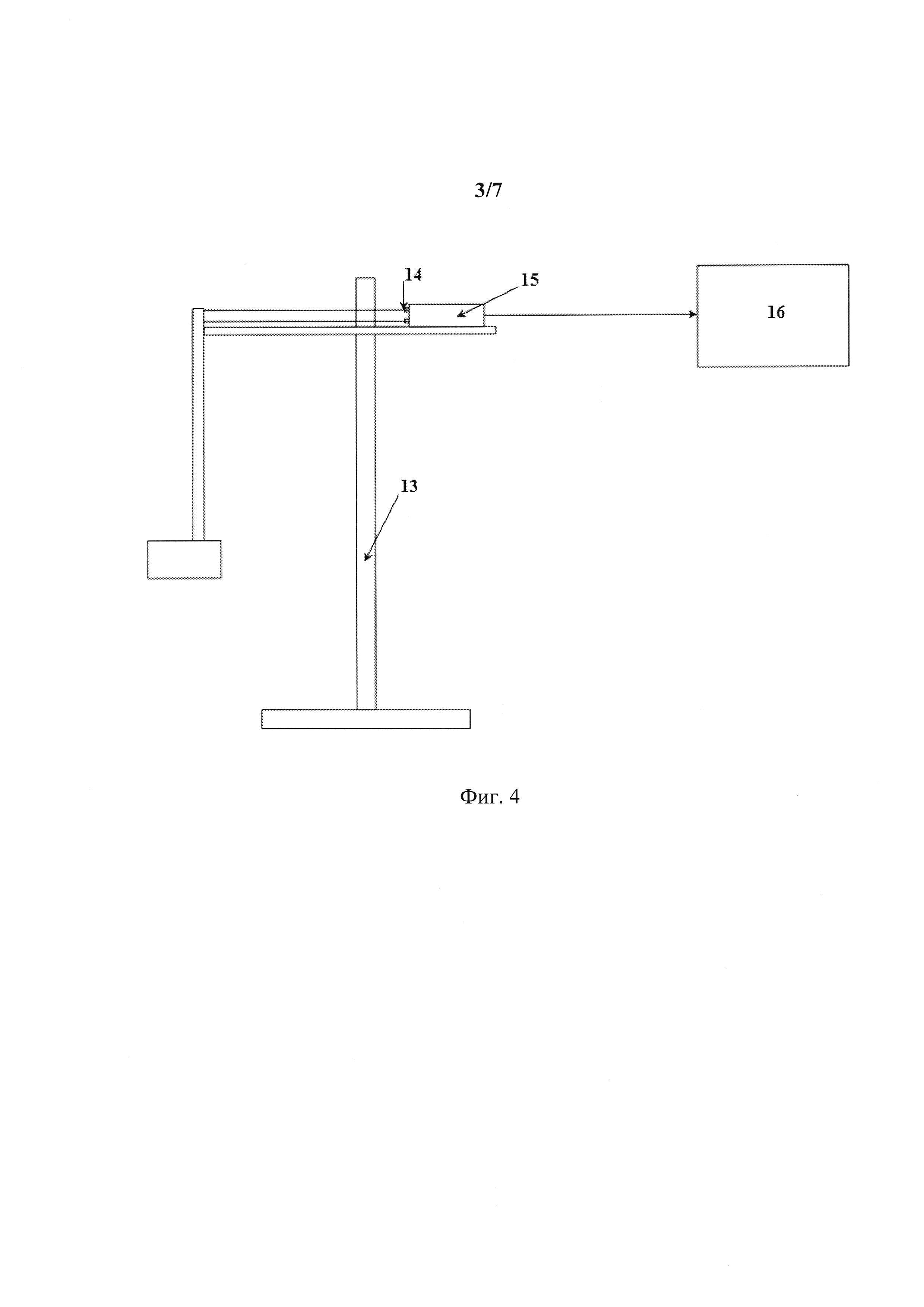

на фиг. 4 изображена схема устройства для определения состава электролита;

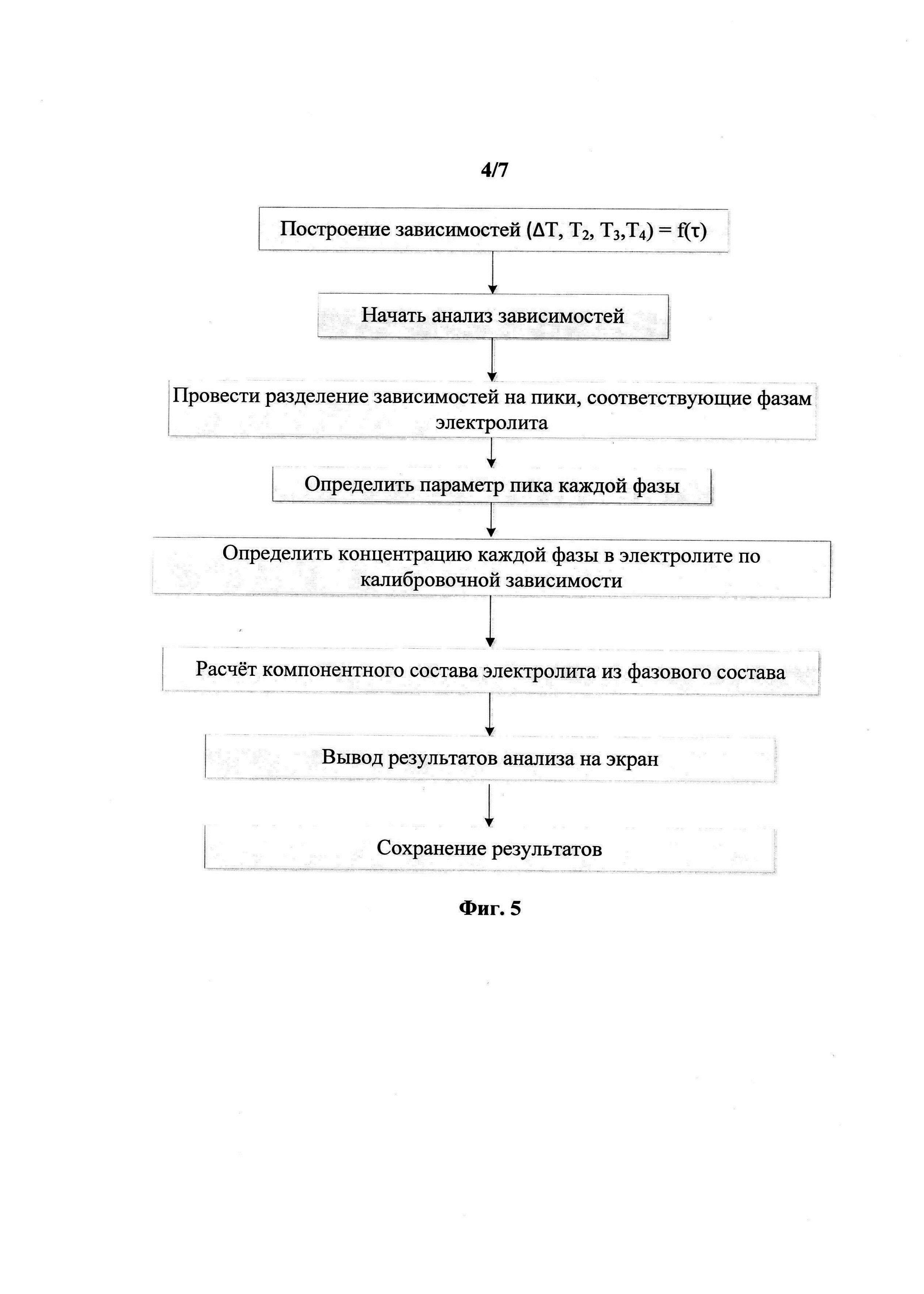

на фиг. 5 приведена блок-схема последовательности обработки данных;

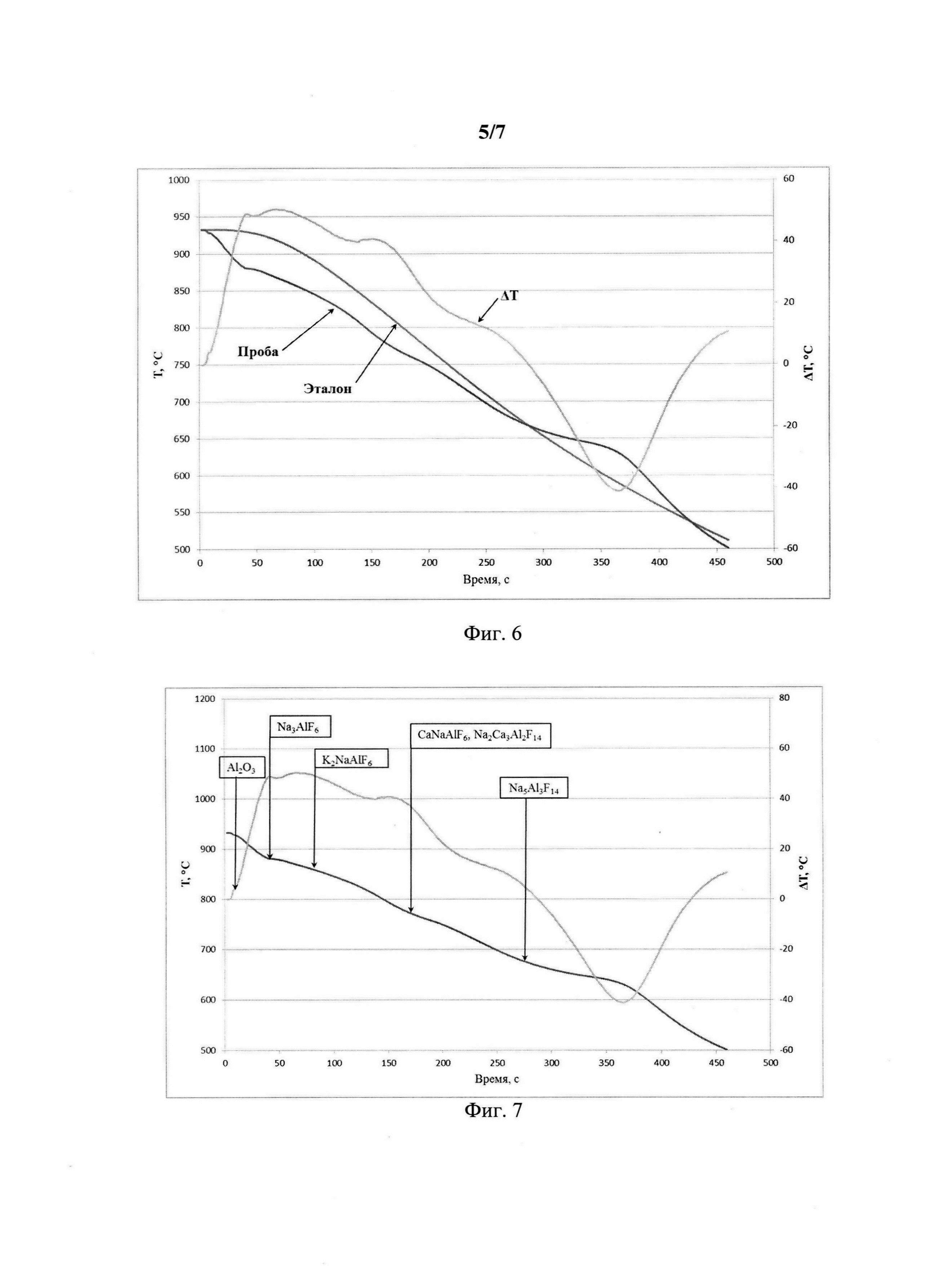

на фиг. 6 изображены типичные термические кривые зависимости температуры образца и эталона от времени охлаждения, дифференциально-термическая кривая зависимости разницы температур образца и эталона от времени охлаждения;

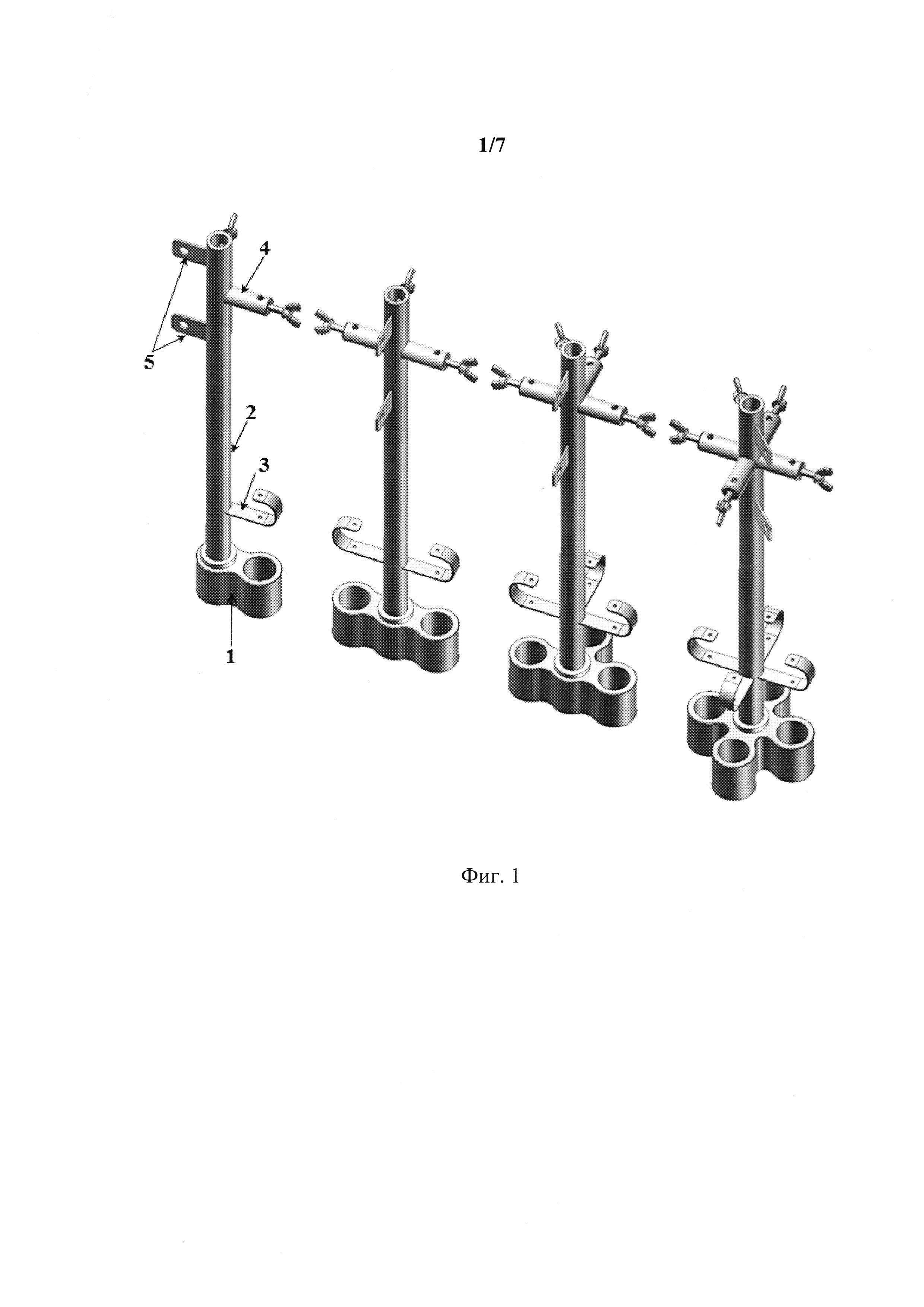

на фиг. 7 изображен пример определения расположения пиков кристаллизации фаз электролита на термической кривой зависимости температуры образца от времени охлаждения и дифференциально-термической кривой зависимости разности температур образца и эталона от времени охлаждения;

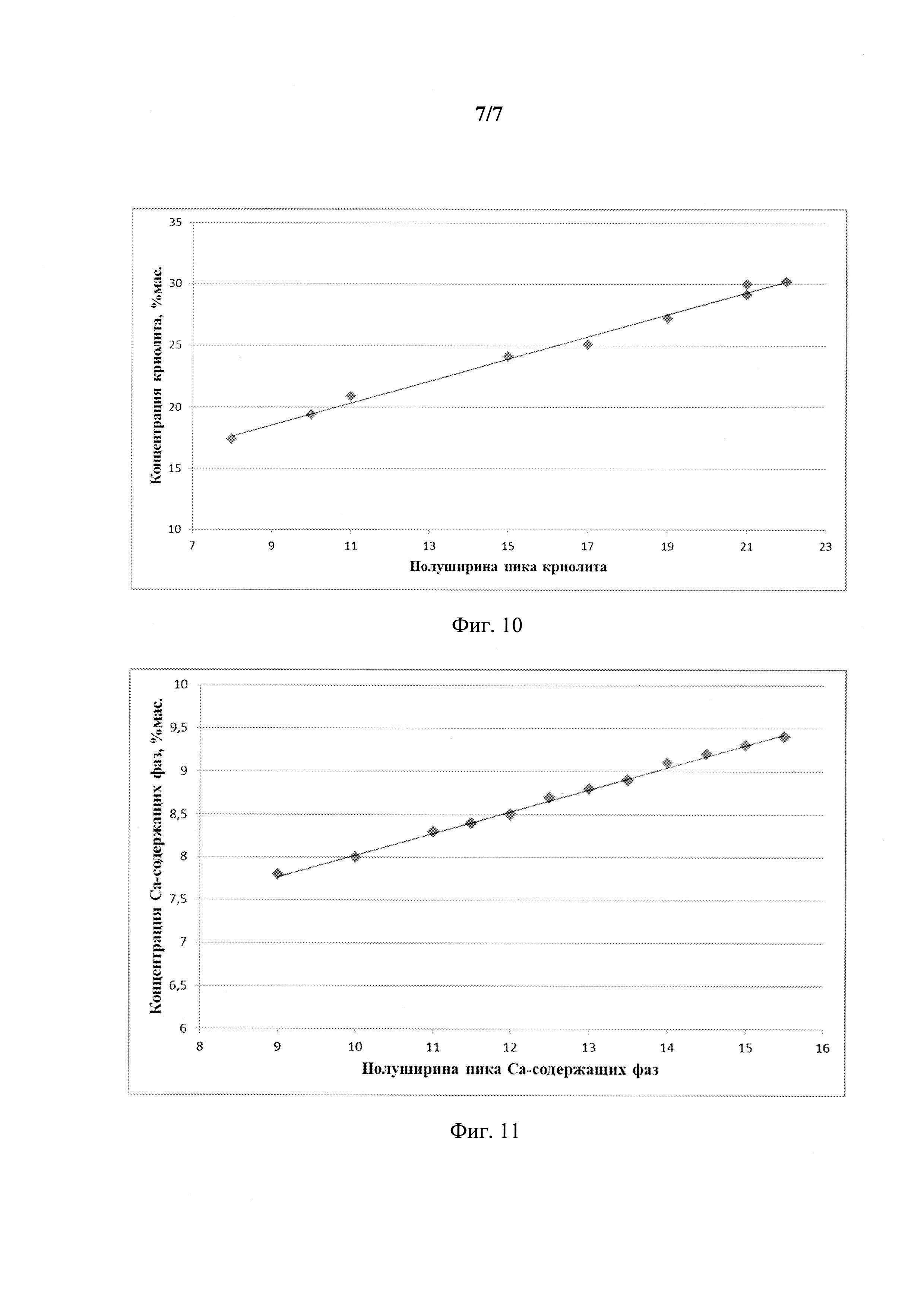

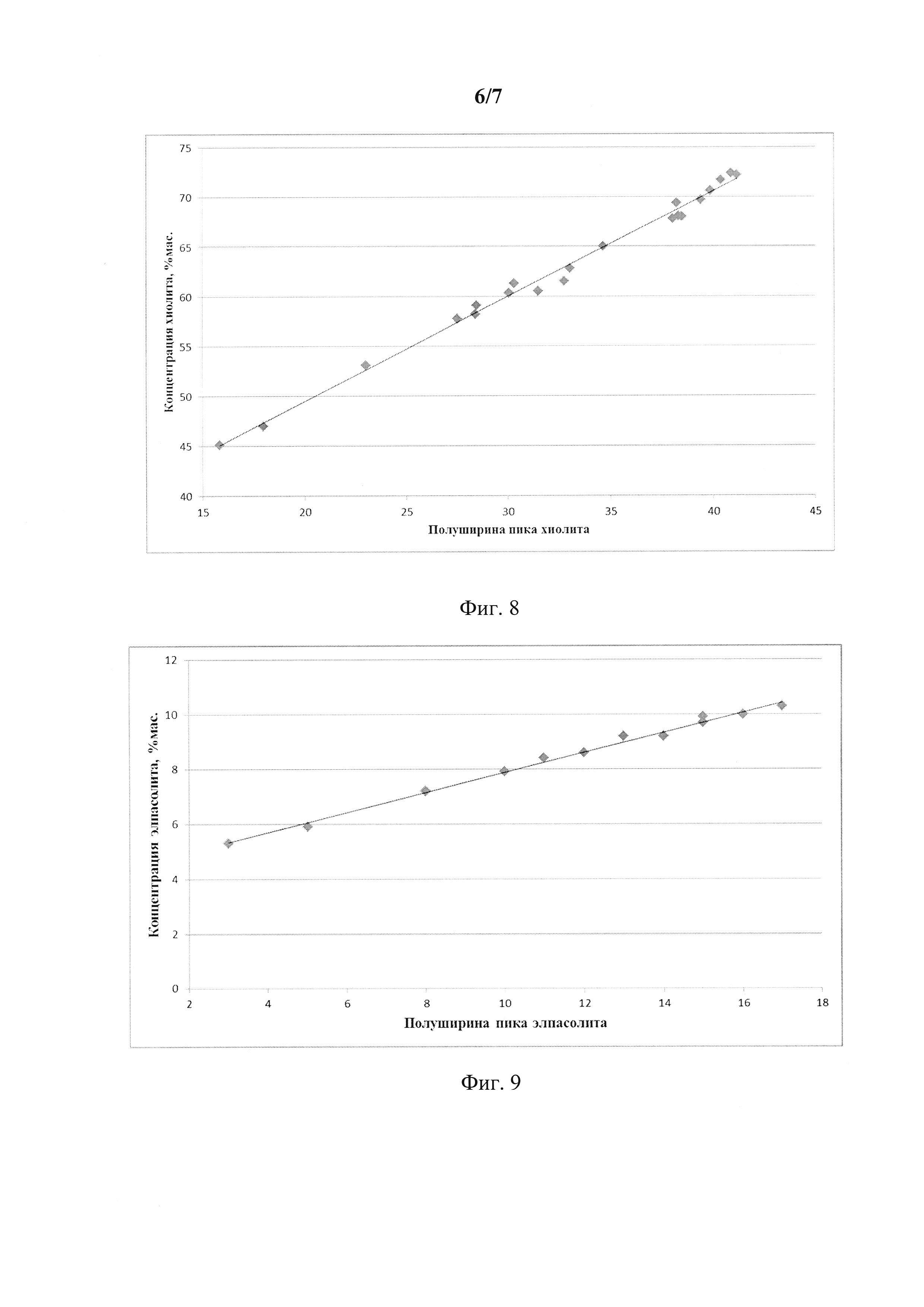

на фиг. 8 изображена калибровочная зависимость концентрации хиолита (Na5Al3F14) от полуширины его пика;

на фиг. 9 изображена калибровочная зависимость концентрации элпасолита (K2NaAlF6) от полуширины его пика;

на фиг. 10 изображена калибровочная зависимость концентрации криолита (Na3AlF6) от полуширины его пика;

на фиг.11 изображена калибровочная зависимость концентрации Ca-содержащих фаз (CaNaAlF6 и Na2Ca3Al2F14) от полуширины их пика.

Устройство состоит из следующих основных элементов (фиг. 1, 2): металлического блока 1, защитной металлической трубки 2, на которой расположены держатель термопары 3 и фиксатор термопары образца электролита 4. На металлической трубке 2 предусмотрены крепления 5. Внутри металлического блока расположен отсек под эталон 6, по сторонам которого расположены емкости под электролит 7. Металлический блок 1 и трубка 2 жестко соединены между собой сварным соединением. Устройство содержит термопару 8, погруженную в емкость для отбора пробы электролита и термопару 9, которая погружена в корундовый чехол 10, расположенный в отсеке под эталон. Следует отметить, что остальные варианты конструктивного оформления устройства отличаются наличием дополнительных емкостей под электролит, а также дополнительными держателями и фиксаторами термопары, погруженной в емкость для отбора пробы электролита. Кроме того, термопары (фиг. 3), регистрирующие температуру образца электролита 8, могут быть расположены внутри металлической трубки 11 и выходить в емкость для отбора пробы электролита по сквозному каналу 12. Все конструктивные элементы устройства выполнены из одного материала - жаростойкой стали.

С использованием креплений 5 устройство (фиг. 4) крепится на держатель 13, с помощью которого осуществляют его погружение в электролит и регулируют глубину погружения. Температурные датчики устройства с помощью коннекторов 14 соединены с системой регистрации, обработки данных и визуализации полученных результатов, состоящей из цифрового измерителя температуры 15 и планшетного компьютера 16. На цифровой измеритель температуры осуществляется запись временных зависимостей температур электролита и эталона. Цифровой измеритель температуры по USB и/или Wi-Fi каналам соединен с компьютером 16, предпочтительно планшетным, на котором осуществляется обработка данных и визуализация результатов измерений.

При проведении измерений металлический блок 1 любого из вариантов устройства (фиг. 1-3) погружают в электролит, в результате чего расплавом заполняются емкости для отбора проб электролита 7. В расплаве металлический блок выдерживают до достижения равенства показаний термопар, расположенных в образце электролита 8 и эталоне 9, а затем извлекают из расплава. Погружение металлического блока устройства в электролит и его извлечение, а также регулирование глубины погружения проводят с использованием держателя 13. Охлаждение металлического блока устройства ведут над коркой на поверхности электролита, такой вариант обеспечивает получение более четких пиков кристаллизации фаз электролита за счет снижения скорости охлаждения устройства, а также позволяет исключить влияние внешних условий на результаты измерений. При остывании производят запись временных зависимостей температуры пробы электролита и эталона, для чего используется измерительная система, включающая цифровой измеритель температуры 15, соединенный с планшетным компьютером 16. Металлический блок устройства остывает до температуры ниже температуры солидуса электролита. По завершении измерений металлический блок устройства погружают в расплав, где выдерживают до достижения температуры расплава, после чего устройство извлекают из расплава и выливают пробу электролита. Проведенные исследования показывают, что для получения точных данных необходимо снимать как минимум три кривых охлаждения. Число погружений устройства в электролит определяется конструкцией металлического блока устройства.

После проведения измерений строятся термическая кривая зависимости температуры образца от времени охлаждения ((Т2, Т3, Т4)=f(τ)) и дифференциально-термическая кривая зависимости разности температуры образца и эталона от времени охлаждения ((ΔT)=f(τ)). Для оценки содержания фаз в образце электролита необходимо определить температуру кристаллизации фаз на термической кривой и соответствующих пиков на дифференциально-термической кривой, сравнивая результаты измерений с результатами рентгенофазового анализа. После этого необходимо построить калибровочные зависимости параметров (полуширина/площадь/высота) пиков от содержания соответствующих фаз. Построенные калибровочные зависимости используют для определения содержания фаз в пробах электролита, состав которого находится в пределах составов калибровочных образцов.

Чувствительность способа ограничивается концентрацией фаз в электролите не менее 3 мас. %. В случае если концентрация фазы в электролите меньше 3 мас. %. ее идентификация становится затруднительной по причине того, что пик фазы на дифференциально-термической кривой не проявляется.

Обработка результатов измерений включает следующие операции (фиг. 5):

1. Построение зависимостей (ΔT, Т2, Т3,Т4)=f(τ);

2. Разделение полученных зависимостей на пики, соответствующие фазам электролита;

3. Определение параметров пика каждой фазы (высоту, и/или площадь, и/или полуширину пика фазы);

4. Определение концентрации каждой фазы в электролите по калибровочной зависимости от одного из параметров пика фазы;

5. Определение фазового и компонентного состава твердых проб электролита с учетом всех кристаллизующихся фаз, содержание которых в пробе электролита составляет не менее 3 мас. %.

Способ определения состава электролита осуществляется следующим образом.

1. Погружение металлического блока устройства в расплав электролита и выдержка его до достижения равенства температур пробы электролита и эталона.

2. Извлечение металлического блока устройства с емкостями, заполненными пробами электролита из расплава, и его охлаждение над коркой электролита до температуры ниже температуры солидуса расплава по термопаре, регистрирующей температуру в образце электролита.

3. Запись временных зависимостей охлаждения электролита и эталона.

4. Повторное погружение металлического блока устройства в расплав для промывки от электролита.

5. Анализ полученных дифференциально-термических кривых, для определения температуры ликвидуса, величины перегрева электролита, температур кристаллизации фаз электролита.

6. Определение фазового и компонентного состава электролита.

Реализация заявляемого способа подтверждается примерами.

Пример 1. Для электролитов системы NaF-AlF3-KF-CaF2-Al2O3 с величиной мольного отношения NaF/AlF3 (криолитового отношения) ≥ 1,5, содержащих не менее 4 мас. % фторида калия и 4 мас. % фторида кальция, основными фазами электролита являются криолит, элпасолит, хиолит, кальцийсодержащие соединения и глинозем (Al2O3). Измерения проведены на устройстве, содержащем одну емкость для отбора пробы электролита. Продолжительность охлаждения устройства над коркой на поверхности электролита составила 8 минут, соответственно, средняя скорость охлаждения - 50 град/мин. Также измерения проведены на устройстве, содержащем три емкости для отбора пробы электролита. Продолжительность охлаждения устройства над коркой на поверхности электролита составила 11 минут, соответственно, средняя скорость охлаждения - 36 град/мин. Типичные кривые, получаемые в результате измерений, приведены на фиг.6.

При анализе записанных дифференциально-термических и термических кривых определили положение пяти пиков на дифференциально-термической кривой и температуры кристаллизации соответствующих фаз на термической кривой, сравнивая результаты измерений с результатами рентгенофазового анализа (фиг. 6). Температуру кристаллизации фаз определили по проекции на температурную кривую начала прямолинейного участка (спада) на дифференциально-термической кривой зависимости разности температуры пробы и эталона от времени. Возможно также использование комбинированного варианта представления результатов измерений, представляющего собой зависимость разности температуры пробы и эталона от температуры электролита. После определения температур кристаллизации фаз электролита определили температуры ликвидуса и солидуса, а также величину перегрева электролита.

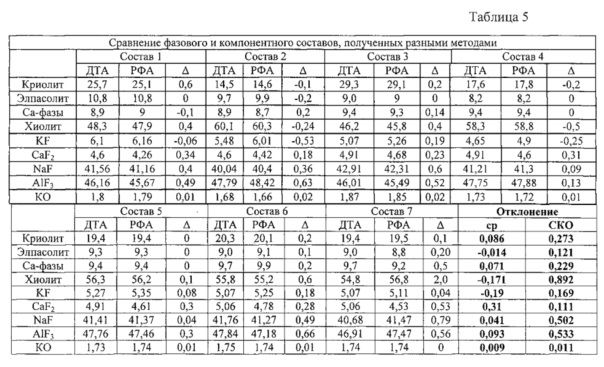

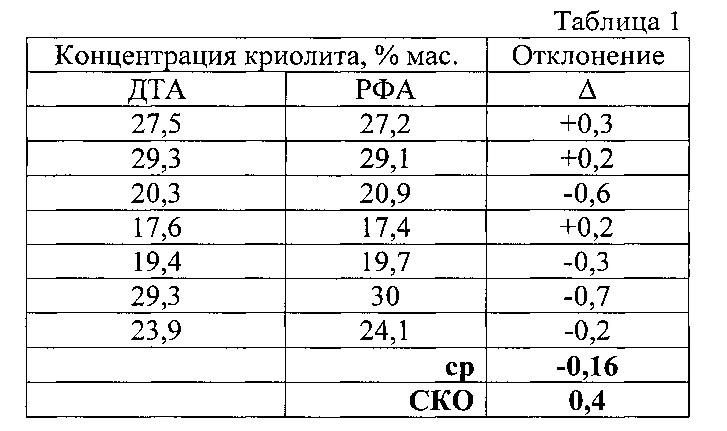

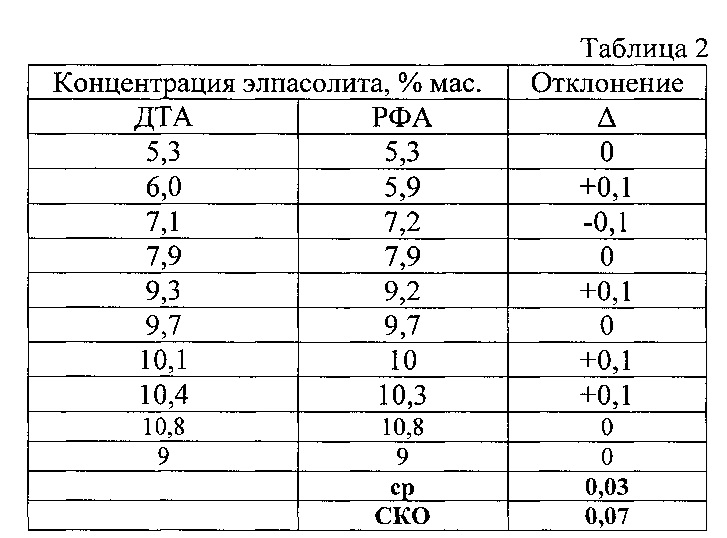

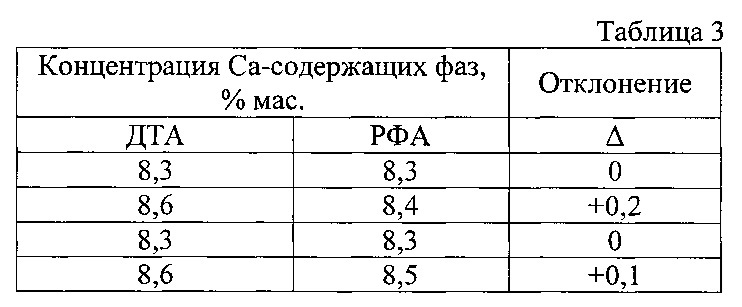

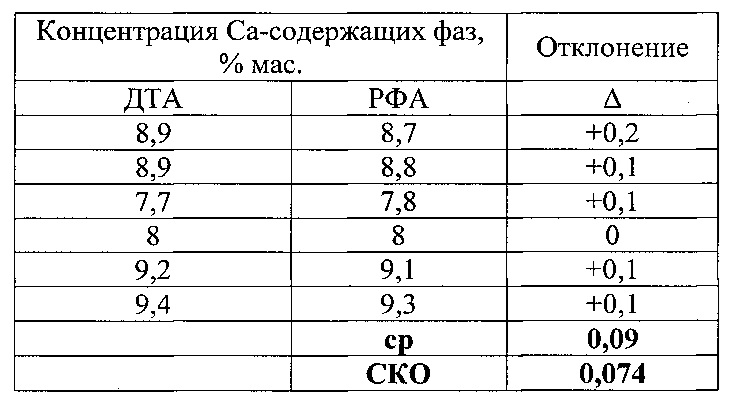

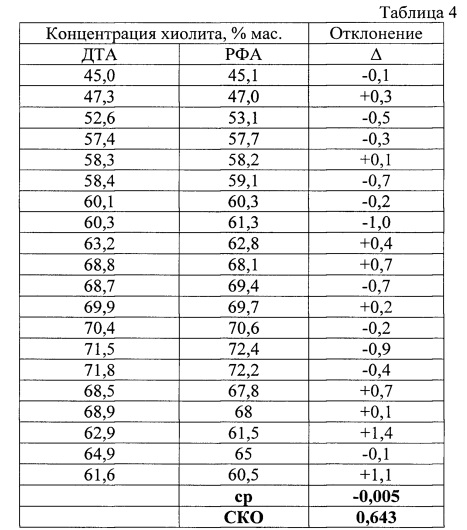

После определения температур кристаллизации фаз электролита в данном составе электролита, на дифференциально-термической кривой определили полуширину пика каждой фазы. Для определения состава электролита используются калибровочные зависимости между концентрацией фазы в электролите и полушириной соответствующего ей пика. Примеры таких зависимостей для системы NaF-AlF3-KF-CaF2-Al2O3 приведены на фиг. 7-11. После определения фазового состава электролита рассчитывали его компонентный состав и значение криолитового отношения расплава. В табл. 1-4 приведены концентрации основных фаз электролита, полученных в результате рентгенофазового анализа (РФА) и в результате анализа дифференциально-термических кривых предлагаемым способом (ДТА). Также приведены значения среднего отклонения (ср.) между результатами анализов и значение среднеквадратичного отклонения (СКО).

В табл. 5 приведены данные по фазовому и компонентному составу, полученные в результате рентгенофазового анализа и в результате анализа дифференциально-термических кривых предлагаемым способом. Составы 1-4 определены на устройстве, имеющем одну емкость для отбора проб электролита, составы 5-7 определены на устройстве, имеющем три емкости для отбора проб электролита. Видно, что среднеквадратичное отклонение между результатами анализа не превышает 0,892. Следовательно, заявляемое устройство и способ позволяют достаточно точно определять фазовый и компонентный состав электролита.