Результат интеллектуальной деятельности: Способ изготовления легковесного магнезиально-кварцевого проппанта

Вид РИД

Изобретение

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта.

Известна шихта и способ получения гранулированного шамота, используемого в качестве расклинивающего агента (патент РФ №2191169, опубликован 20.10.2002), с формульным отношением Al2O3:SiO2, равным 0,42-0,48, содержит природные кристаллогидраты каолинита и талька при следующем соотношении компонентов, мас.%: кристаллогидрат каолинита 88-97, кристаллогидрат талька - остальное, при этом шихта содержит порошок фракции размером менее 0,4 мм, который состоит из гранул сферической формы, порошок мелкодисперсной фракции размером 0,5-20,0 мкм, при следующем соотношении указанных фракций, мас.%: фракция размером менее 0,4 мм - 60-90, мелкодисперсная фракция размером 0,5-20,0 мкм - 10-40. Способ получения гранулированного шамота включает гранулирование порошкообразных материалов исходной шихты, в качестве которых используют природные кристаллогидраты каолинита и талька при вышеуказанном соотношении, сушку полученных гранул и их рассев для выделения целевых фракций, которые затем обжигают. Перед гранулированием осуществляют дозирование указанных компонентов, взятых с заданным массовым соотношением, после чего их смешивают, а полученную смесь увлажняют.

Недостатком известного гранулированного наполнителя является высокая плотность.

Наиболее близким является способ изготовления легковесного магнийсиликатного проппанта и проппант (патент РФ №2437913, опубликован 27.12.2011), включающий термообработку магнийсодержащего компонента - источника оксида магния, совместный помол его с кремнеземсодержащим компонентом, грануляцию полученной шихты, обжиг полученных гранул и их рассев, шихта содержит (в пересчете на прокаленное вещество), мас.%: SiO2 64-72, MgO 11-18, природные примеси - остальное, а термообработку осуществляют при температуре не более 1080°С.

Недостатками получаемого проппанта также является высокая плотность.

Целью заявляемого изобретения является устранение выявленного недостатка, а именно - снижение плотности при достаточной прочности и твердости гранул готового проппанта.

Поставленная цель достигается способом изготовления легковесного магнезиально-кварцевого проппанта из серпентинита с дополнительным компонентом, включающий предварительную подготовку обоих компонентов, смешивание их в исходной шихте, помол полученной шихты, грануляцию совместно помолотой шихты, обжиг полученных гранул и их рассев, который в частности характеризуется тем, что в качестве дополнительного компонента используют аргиллитовую глину, предварительно высушенную при температуре 400°С, при этом готовят исходную шихту в следующем соотношении, мас.%:

|

обжиг гранул осуществляют при температуре 1280-1380°С, а в качестве предварительной подготовки серпентинита для повышения его активности подвергают предварительному обжигу при температуре 900°С.

Способ может характеризоваться тем, что разложение серпентина в процессе предварительного обжига проходит по формуле:

Mg6(Si4O10)(OH)8 → 2Mg2SiO4 (форстерит) + Mg2(Si2O6) (энстатит) + 4H2O.

Способ может характеризоваться тем, что предварительное дробление серпентинита осуществляют до фракции, не превышающей 20 мм.

Способ может характеризоваться тем, что после смешивания шихту с помощью транспортера направляют в барабанно-шаровую мельницу.

Способ может характеризоваться тем, что финишной операцией осуществляют сортировку готовых гранул по размеру и форме.

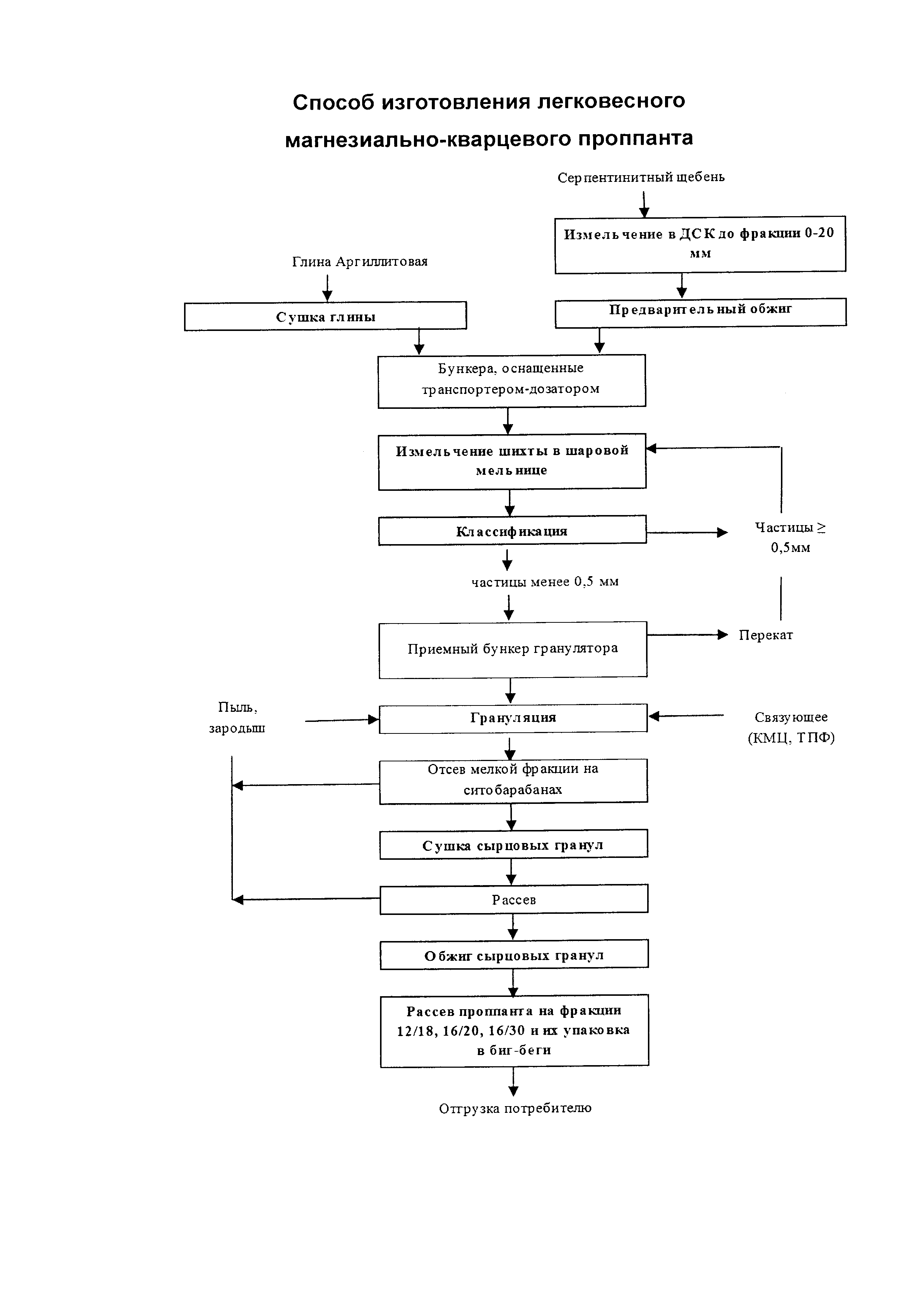

На чертеже изображена принципиальная схема производства керамических проппантов.

Заявляемый способ изготовления легковесного магнезиально-кварцевого проппанта осуществляется следующим образом.

Исходное сырье (серпентинит) доставляется автомобильным транспортом на открытый склад предприятия. В зависимости от гранулометрического состава материал подается или сразу на предварительный обжиг/сушку, или на стадию дробления. При этом исходный природный серпентинит имеет, например, следующий состав, в соотношении массовых долей:

|

Стадия дробления универсальна для любых видов сырья и предусмотрена для измельчения материала размером не более 425 мм до фракции 0-20 мм, при этом дробление осуществляется в дробильно-сортировочном комплексе (ДСК), состоящем из вибропитателя, щековой дробилки, конусной дробилки и вибросита. Учитывая, что на ДСК может подаваться сырье, отличающееся по твердости, производительность комплекса варьируется в пределах 25-60 т/час.

В процессе работы дробильно-сортировочного комплекса серпентинит со склада, примыкающего к комплексу, погрузчиком подается в приемный бункер, из которого с помощью вибрационного питателя поступает на первую стадию дробления в загрузочное отверстие щековой дробилки.

Рабочим органом щековой дробилки служат две дробящие поверхности - щеки, неподвижная и подвижная, в пространстве между которыми происходит первичное дробление крупных фракций исходного сырья до фракции 50-100 мм, что регулируется размером разгрузочной щели дробилки.

После щековой дробилки материал по ленточному транспортеру поступает на вторую стадию дробления в приемное отверстие конусной дробилки, представляющей собой чашу, в которой установлен вал с жестко закрепленным конусом. Дробление материала происходит во время нахождения материала между рабочим конусом и стенкой чаши, в результате чего происходит разрушение фракции 50-100 мм до 10-40 мм.

После дробления на конусной дробилке серпентинит направляется на вибросита, где происходит отделение частиц размером 0-20 мм с их последующим складированием в гуртах. Крупные куски размером более 20 мм возвращаются на повторное дробление в конусную дробилку.

Для увеличения активности серпентинита в технологической схеме предусмотрен его предварительный обжиг при температуре 900°С, в течение которого происходят как дегидратационные процессы, так и процессы, связанные с изменением фазового состава серпентинита. Разложение серпентинов можно представить по схеме:

Mg6(Si4O10)(OH)8 → 2Mg2SiO4 (форстерит) + Mg2(Si2O6) (энстатит) + 4H2O.

При высоком содержании кварца возможно разложение фазы форстерита до энстатита по реакции:

Mg2SiO4 + SiO2 → Mg2(Si2O6).

Энстатитная форма неустойчива и частично может переходить в клиноэнстатит, что в последующем при формировании керамического изделия сопровождается увеличением объема, и соответственно, потерей прочности.

На обжиг серпентинит подается фракции 0-20 мм после стадии дробления, через бункер. Из бункера посредством конвейеров серпентинит загружается на элеватор и далее поступает в бункер шихты печи обжига. Подача материала из бункера в загрузочный желоб печи обжига осуществляется с помощью питателя.

Вращающаяся печь представляет собой барабан длиной 40 м и диаметром 2,5 м, установленный с уклоном 30°. Корпус печи футерован огнеупорным кирпичом.

В горелку по воздухопроводу через дроссели подается воздух, а по газопроводу - генераторный газ в соотношении не менее 3:1. Дополнительное разбавление генераторного газа воздухом осуществляется с помощью вентилятора.

Температурный режим во время предварительного обжига поддерживается на уровне 900°С и корректируется как подачей дизельного топлива на узел горения, так и за счет разрежения, создаваемого дымососами.

Отходящие из печи обжига газы проходят грубую очистку в пылевой камере, где осаждается до 40% пыли, после чего пылегазовая смесь поступает в группу циклонов и далее через дымососы выбрасывается в атмосферу.

Для предотвращения выхода тепла и пыли в атмосферу на печи смонтирована разгрузочная камера с течкой в холодильник. В зоне выгрузки предусмотрена решетка для отведения крупных кусков гарниссажа, собираемого в отдельно стоящем коробе.

Обожженная мелкая фракция из течки попадает в холодильник барабанного типа, где охлаждается за счет подачи холодного воздуха вентилятором. Охлажденный обожженный продукт далее посредством элеваторов и конвейеров подается на упаковку в биг-беги или погрузчиком загружается в бункер, для последующей шихтовки с глиной.

Добытая в карьере глина автотранспортом доставляется в глинозапасник завода, где должна вылежаться не менее 10 суток. Вылеживание глины необходимо для ее усреднения и разрушения первичной структуры. Увеличение времени вылеживания положительно сказывается на свойствах глины (увеличивается пластичность глины и формовочные свойства массы) и на свойстве готовой продукции. После вылеживания глина погрузчиком доставляется в цех и усредняется перед стадией сушки в бункере-глинорыхлителе, после которого далее по конвейеру направляется в сушильный барабан. При этом исходный состав аргиллитовой глины обычно лежит в следующих пределах соотношений массовых долей:

|

В зону сушки материал подается с помощью ленточного питателя. В сушильном барабане предусмотрена схема противоточного движения сушильного агента и материала. Сушильным агентом для печи является генераторный газ, а сам процесс сушки идет при 400°С. В процессе сушки пыль улавливается в циклонном пылеуловителе, а высушенный материал конвейерами и элеватором выгружается в бункер.

Обожженный серпентинит и высушенная глина с бункера смешиваются при помощи весовых питателей до указанных выше соотношений в пределах:

|

После смешения шихта транспортером поступает в барабанно-шаровую мельницу.

Мельница представляет собой барабан, вращающийся со скоростью 20,86 об/мин и со стальными мелющими телами внутри. Размол материала происходит за счет ударной силы падающего тела и силы трения при движении.

Измельченный материал из мельницы с помощью элеватора поступает к верхнему отверстию классификатора, затем на основной диск в нижней части порошковой камеры, где за счет вращения происходит классификация частиц на фракции. Циркулирующий воздух из вентилятора поднимает частицы: крупные размером более 0,05 мм оседают и поступают по ленточному транспортеру обратно в мельницу для повторного помола, мелкая фракция уносится потоком воздуха в систему циклонов, где оседает и подается посредством конвейеров и элеваторов в накопительные бункеры узла грануляции.

Для предотвращения пыления пылевидные частицы поступают через впускное отверстие на фильтр-обеспыливатель с импульсной продувкой. При прохождении через пылевую воронку большая часть гранул благодаря силе инерции отделяется и поступает в накопительный бункер. Очищенный газ выходит через выпускное отверстие в верхней части корпуса воронки.

Из накопительных бункеров шихта при помощи элеваторов подается в тарельчатые грануляторы, расположенные под углом 45-75°. В зависимости от угла наклона регулируется частота вращения тарели от 7,9 до 13,9 об/мин. Также в гранулятор с помощью центробежного насоса для накатывания гранул подается вяжущий раствор, который готовится в емкостях смешением воды, триполифосфата ТПФ и карбоксиметилцеллюлозы КМЦ. В грануляторах происходит формирование гранул, которые из нижнего отверстия подаются на малые ситобарабаны посредством конвейеров и элеваторов. В ситобарабанах происходит сортировка основной фракции размером 1,1-1,7 мм и «зародышей» размером 0,5-0,8 мм. «Зародыши» возвращают в гранулятор с помощью системы транспортеров и вентиляторов для повторной грануляции. Просеиваемый материал во избежание распыления герметически закрывают, пыль поступает в обеспыливатель. Гранулы необходимых размеров поступают с помощью системы элеватора и транспортеров в накопительный бункер. Далее проппант-сырец подается по транспортеру в отделение сушки и обжига.

Сушильный барабан для сушки сырцовых гранул проппанта аналогичен сушильному барабану, предназначенному для сушки глины. Температурный режим сушки сырцовых гранул составляет 100°С.

Пыль со стадии сушки собирается с циклонов системы пылеулавливания и возвращается на стадию грануляции через конвейер.

После сушки проппант-сырец из сушильного барабана поступает в бункер, установленный на конвейере, после чего подается на стадию обжига во вращающуюся печь. Во избежание рисков, связанных с простоем технологической цепочки по причине сбоев на стадии обжига, после стадии сушки имеется возможность буферного складирования сырцовой гранулы в биг-беги.

Процесс обжига сырцовых гранул осуществляется на печи обжига в периодическом режиме, поскольку данный технологический узел также задействован на стадии предварительного обжига серпентинита.

Технологический режим, в отличие от режима обжига серпентинита, отличается, поскольку формирование керамического продукта - проппанта - происходит при более высоких температурах.

В зависимости от температуры, влажности, размера, потерь массы при прокаливании и объемной насыпной массы материала во вращающейся печи условно различают следующие зоны:

1) зона подогрева, расположенная в холодном конце печи. Поступающий в зону подогрева печи материал прокаливается от 550°С до 1000°С;

2) зона обжига, в которой происходит сгорание топлива и завершаются основные физико-химические реакции. В этой зоне самая высокая температура 1200-1400°С (в зависимости от состава шихты);

3) зона предварительного охлаждения. Материал на выходе имеет температуру 900°С и физическое тепло отдает вторичному воздуху в холодильнике. Воздух нагревается в зоне предварительного охлаждения до температуры 600-700°С, что способствует повышению температуры факела и лучшему использованияютепла в целом.

Итоговый состав готового проппанта, изготовленного по заявляемой технологии, чаще всего, например, представлен следующим химическим составом:

|

Полное время прохождения материалом всех зон печи около 60 мин.

После холодильника печи обожженный проппант системой, состоящей из элеватора и транспортера, подается в цех готовой продукции, где происходит его обеспыливание и сортировка по фракциям 12/18, 16/20 и 16/30. После сортировки готовый проппант затаривается в мягкие контейнеры.

В готовом продукте согласно нормативным документам ГОСТ Р 54571-2011 определяются технические показатели, наиболее важные для потребителя: прочность, насыпная плотность, кислотостойкость, сферичность.

Таким образом, состав, при котором повышено содержание оксида магния при оптимальном содержании диоксида кремния (определяющееся оптимальным соотношением исходных ингредиентов в шихте), а также наличие операции предварительной активации (обжиг при 900°С) серпентинита, при оптимальном режиме обжига гранул 1280-1380°С, позволяют добиваться заявляемого технического результата, а именно - снижение плотности при достаточной прочности и твердости гранул готового проппанта.

Промышленная применимость.

Заявляемый способ изготовления легковесного магнезиально-кварцевого проппанта надежен и может найти применение на профильных предприятиях по производству расклинивающих агентов.

Примеры осуществления способа изготовления легковесного магнезиально-кварцевого проппанта к материалам по заявке на изобретение №2016144732/03 (071744)

Пример 1. Осуществление способа изготовления легковесного магнезиально-кварцевого проппанта при содержании серпентинита 92,0 мас %; аргиллитовой глины 8,0 мас %; температура обжига - 1280°С.

Основные технологические операции для данного примера - без изменений. На стадии обжига гранул во вращающейся печи отмечается повышенное содержание жидкой фазы, в связи с чем обжиг при более высоких температурах затруднен, а снижение температуры обжига не позволяет получить черепок нужной прочности. Таким образом, параметры 92-8/1280 являются допустимыми, но не оптимальными, но позволяют получить проппант с нормативными показателями по плотности и прочности и с предельными показателями по форме гранул (сферичности и округлости) за счет образования спеков.

Пример 2. Осуществление способа изготовления легковесного магнезиально-кварцевого проппанта при содержании серпентинита 98,0 мас.%; аргиллитовой глины 2,0 мас.%; температура обжига - 1380°С.

Основные технологические операции для данного примера - без изменений. На стадии обжига гранул во вращающейся печи отмечаются признаки недостаточного обжига - цвет полученного проппанта более светлый, но, тем не менее, технические характеристики продукта отвечают нормативу по форме гранул (сферичности и округлости), прочности, плотности. Дальнейшее снижение доли аргиллитовой глины потребует более высоких температур обжига, в противном случае полученный проппант будет недостаточно прочным.

Пример 3. Осуществление способа изготовления легковесного магнезиально-кварцевого проппанта при содержании серпентинита 95,0 мас.%; аргиллитовой глины 5,0 мас.%; температура обжига - 1330°С.

Это оптимальные технологические параметры получения проппанта. Полученный продукт имеет оптимальную форму гранул и соотношение плотности и прочности.