Результат интеллектуальной деятельности: Способ восстановления валков прошивного стана

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано при восстановлении прокатных валков прошивных станов.

Известен способ восстановления прокатных валков (АС 1629120), включающий нагрев, многослойную наплавку бандажа, термическую обработку, отличающийся тем, что с целью повышения эксплуатационной стойкости слои наплавляют на бандажах валка по волнообразной кривой из материалов с различным уровнем износостойкости.

Данный способ обеспечивает стойкость не более 30% от уровня нового прокатного валка. Кроме того, после механической обработки бочки восстановленного валка его рабочая поверхность имеет неравномерную твердость, что неблагоприятно оказывается на качестве проката и на износе валков.

Наиболее близким изобретением является способ восстановления прокатных валков (АС 1319389), отличающийся тем, что перед наплавкой бочку валка профилируют двумя кольцевыми проточками, после чего наплавкой формируют бандаж переменной толщины.

Недостатком известного способа является низкая стойкость восстановленных валков, обусловленная тем, что кольцевые проточки с наплавкой учитывают распределение максимальных нагрузок в конце кампании работы установленного валка в стан, тогда как в начальный период эксплуатации пик нагрузок приходится на середину длины бочки валка. В то же время резкие перепады напряжений в кольцевой проточке по высоте приводят при наплавке к появлению дефектов по стенке проточки. В частности, для валков прошивного стана это явление может привести к появлению внутренних дефектов на гильзе за счет проскальзывания заготовки из-за заполировки поверхности валков.

Задачей предлагаемого технического решения является повышение эксплуатационной стойкости восстановленных валков.

Поставленная задача достигается тем, что в способе восстановления валка прошивного стана, включающем проведение наплавки изношенных участков, согласно изобретению предварительно осуществляют определение наиболее изношенного участка поверхности валка с разбивкой его по величине износа на параллельные локальные участки, для каждого из которых измеряют средний износ и рассчитывают твердость наплавленного металла в зависимости от глубины изношенного слоя, затем профилируют упомянутый наиболее изношенный участок поверхности валка расточкой его на глубину предельно возможного износа валка, после чего осуществляют предварительный подогрев валка и проводят наплавку упомянутых локальных участков износостойкими материалами с получением поперечных слоев наплавленного металла разной твердости, при этом твердость наплавленного металла для каждого локального участка вычисляют по формуле:

Qн = Qм×Sy/Sб×k, (1)

где Qн - твердость нанесенного наплавленного слоя, HRC;

Qм - твердость материала валка, HRC;

Sy - средний износ на локальном участке, мм;

Sб - основной средний износ по бочке валка, мм;

k – коэффициент, учитывающий калибровку валка и находящийся в пределах 0,1÷3,0.

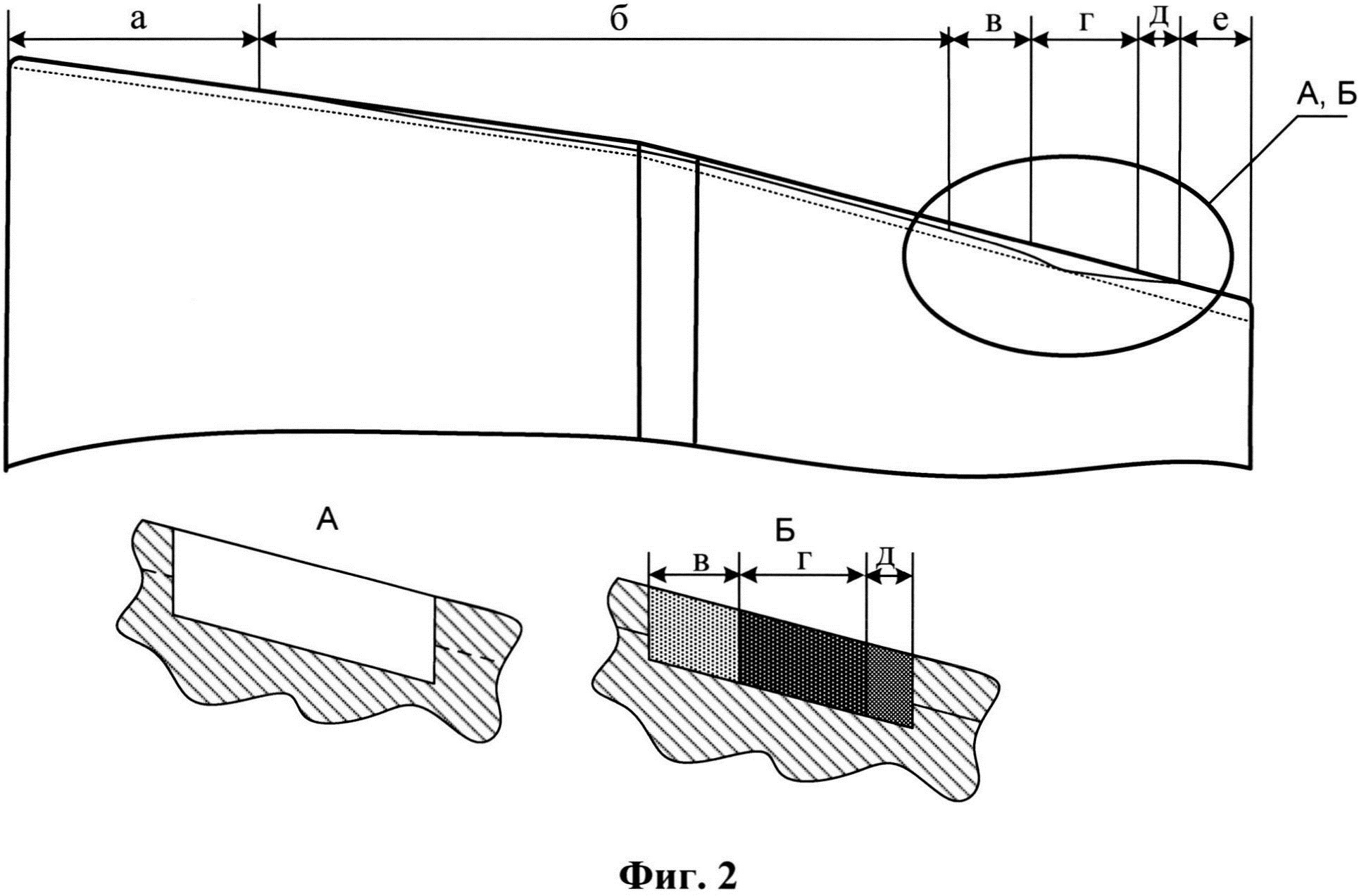

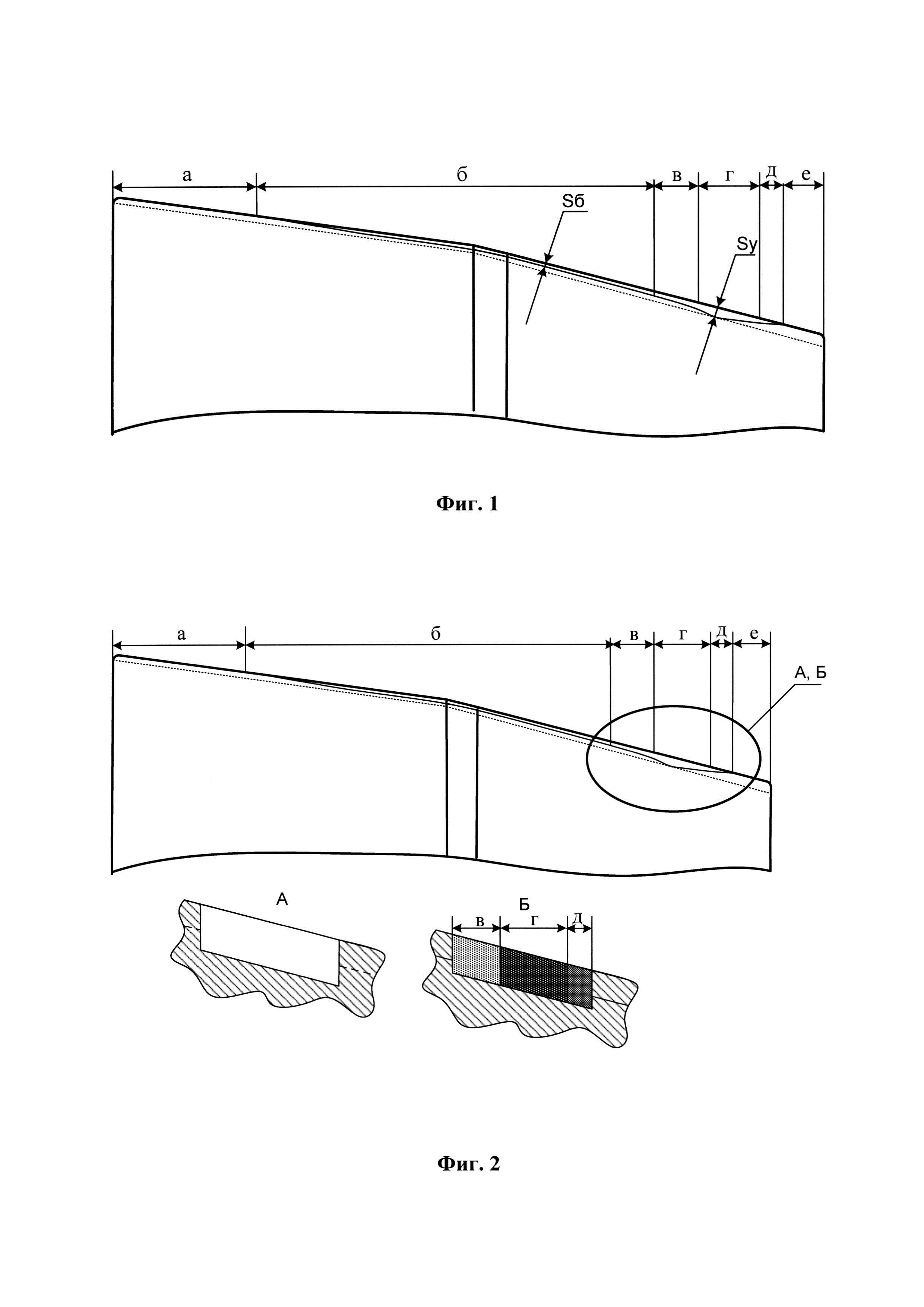

Способ поясняется Фиг. 1 и 2. На Фиг. 1 показана разбивка валка на участки по величине износа. На Фиг. 2 показаны подготовка участка валка под наплавку (Фиг. 2, А) и наплавка участков валка поперечными слоями износостойкими материалами различной твердости (Фиг. 2, Б).

Способ восстановления валков прошивного стана осуществляется выполнением следующих этапов.

1. Оценка износа профиля валка прошивного стана и разбивка его на участки по величине износа (Фиг. 1), т.е. неработающие поверхности (а, е) с износом менее 1 мм, поверхность с минимальным износом (б), с износом менее 3 мм, и сильно изношенные поверхности (в, г, д) с износом более 3 мм.

2. Подготовка валка под наплавку (Фиг. 2, А). Для этого производится профилирование наиболее изношенного участка поверхности валка до глубины предельно возможного износа валка.

3. Предварительный подогрев валка и наплавка износостойкими материалами (Фиг. 2, Б), которая наносится поперечными слоями на сильно изношенные поверхности валков (в, г, д). На неработающие поверхности (а, е) и поверхность с минимальным износом (б) наплавленный слой не наносится.

Твердость наплавляемых материалов рассчитывают по формуле (1).

Для расчета твердомером проводят измерение фактической твердости материала валка и определяют Qм. Основной средний износ по бочке валка Sб рассчитывается как средний износ поверхности с минимальным износом (б). Средний износ на локальном участке с максимальной величиной износа валка Sy вычисляют для каждой сильно изношенной поверхности (в), (г), (д). Затем для каждой поверхности (в), (г), (д) рассчитывают твердость наплавляемого материала Qн, применяя коэффициент k=0,1÷3,0.

Коэффициент k выбирается в зависимости от количества конусов (участков с определенным углом) на входном конусе валка и углов к оси прокатки, под которыми выполнены эти конуса. При пологой калибровке, когда нагрузка на участок будет минимальной, выбирается коэффициент - 0,1, а при калибровке с максимальными углами и максимальной нагрузкой - 3,0.

Определяют наиболее изношенный участок поверхности валка с разбивкой его по величине износа на параллельные локальные участки, для каждого из которых измеряют средний износ и рассчитывают твердость наплавленного металла в зависимости от глубины изношенного слоя, затем профилируют упомянутый наиболее изношенный участок поверхности валка расточкой его на глубину предельно возможного износа валка, после чего осуществляют предварительный подогрев валка и проводят наплавку упомянутых локальных участков износостойкими материалами с получением поперечных слоев наплавленного металла разной твердости, что в полной мере учитывает неравномерность контактных нагрузок, воспринимаемых валком прошивного стана, как в начале, так и в конце кампании его эксплуатации в клети прошивного стана. А именно в начале кампании наиболее интенсивному и неравномерному износу подвержены участок входного конуса в месте встречи поверхности заготовки и поверхности валка, а также область пережима валка. После продолжительного времени величина износа увеличивается на промежутке от входного конуса валка до области пережима. Причем поверхность входного конуса валка в месте встречи с поверхностью заготовки также продолжает изнашиваться. Применение различных по твердости износостойких материалов позволяет скомпенсировать величину износа валков таким образом, чтобы поверхность валка равномерно изнашивалась.

Провели опытно-промышленную прокатку труб. При подготовке валков к прокату определили наиболее изношенный участок, в зависимости от величины износа разбили его на два параллельных локальных участка и выполнили профилировку расточкой и с предварительным подогревом выполнили наплавку расточенных участков износостойкими материалами. В качестве износостойких материалов использовали проволоки марки Сабарос 102 и Сабарос 114. Проволоки марки Сабарос 114 использовали на участке с максимальным износом. Твердость наплавленного слоя после наплавки в месте максимального износа составила 55 HRC, а последующего изношенного участка, наплавленного проволокой марки Сабарос 102, составила 48 HRC. Данные марки проволоки характеризуются повышенными антифрикционными свойствами, жаропрочностью, а также несклонностью к заполировке. Для расчета твердости наплавляемого материала использовался коэффициент, учитывающий калибровку валков k=1,1.

В процессе эксплуатации опытных валков установлено, что после 10 суток работы их максимальный износ был меньше на 60% чем при эксплуатации валков, восстановленных по действующей технологии.

Реализация заявленного способа обеспечивает повышение ресурса работы валков, что позволит снизить издержки на производство труб в целом за счет снижения количества перевалок и уменьшения количества дефектов по внутренней поверхности труб.