СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ ИЗ ПРИРОДНОГО ИЛИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к нефтехимии и более конкретно к способу получения синтетической нефти путем каталитической конверсии оксигенатов (диметиловый эфир (ДМЭ) и метанол), полученных из природного или попутного газа через смесь Н2, СО и CO2 (синтез-газ). Изобретение может быть использовано для получения синтетической нефти с низким содержанием ароматических соединений, близкой по составу к газовому конденсату и пригодной, в зависимости от тех или иных задач, для закачки в нефтепровод для повышения рентабельности и производительности нефтяной скважины.

Объемы попутного нефтяного газа (ПНГ), добываемого в России, на 2011 г. составили 67,8 млрд. м3 (см., А.Г. Коржубаев, Д.А. Ламерт, Л.В. Эдер. Проблемы и перспективы эффективного использования попутного нефтяного газа России // Бурение и нефть. 04/2012), в 2013 г. - 74,4 млрд. м3 (см., Доклад руководителя группы мониторинга газовой промышленности ЦДУ ТЭК А. Артамоновой. // 4-я Международная конференция CREON Energy «Попутный нефтяной газ 2013». Москва, 26 марта 2013 года, URL: <http://www.creonenergy.ru/consulting/detailConf.php?ID=109836>. дата 16.11.2016).

Рациональное использование ПНГ в России реализуется на 76%, из которых около 45% от общей добычи поставляется в газотранспортную сеть и направляется на газоперерабатывающие заводы с получением сухого газа (СОГ), широкой фракции легких углеводородов (ШФЛУ), сжиженных газов (СУГ) и стабильного газового бензина (СГБ), и около 31% используется на собственные нужды нефтяных компаний - обратная закачка ПНГ в нефтяной пласт для повышения нефтеотдачи и производство электрической энергии для обеспечения энергетической автономности промысла.

Нерациональное использование ПНГ составляет 24 %: в 2012-2014 г. было отправлено на сжигание 15,8-17,1 млрд м3 ПНГ (см., указанный Доклад), что в денежном эквиваленте финансовых потерь составляет около 5 млрд. долл. (Книжников А.Ю., Пусенкова Н.Н. Проблемы и перспективы использования попутного нефтяного газа в России // Рабочие материалы ежегодного обзора проблемы в рамках проекта ИМЭМО РАН и WWF России «Экология и Энергетика. Международный контекст». 2015. Вып. 1). И с каждым годом объемы нецелевого использования ПНГ увеличиваются за счет открытия новых месторождений в районах со слабо развитой инфраструктурой по переработке и транспорту.

Проблема утилизации ПНГ имеет не только экономический, но и экологический аспект, поскольку выбросами от сжигания ПНГ являются сажа, CO2, оксиды серы и азота.

Решением проблемы переработки ПНГ в отсутствие развитой инфраструктуры, т.е. на промыслах, может быть вариант переработки ПНГ в синтетическую нефть, пригодную для транспортировки по нефтепроводу вместе с нефтью.

Традиционная схема переработки газа (природного, попутного, био-) в жидкие углеводороды включает стадии:

получения синтез-газа,

получение оксигенатов в две стадии:

синтез-газ → метанол → ДМЭ,

или одну стадию:

синтез-газ → метанол + ДМЭ + вода,

и синтез углеводородов.

Все известные технологии предусматривают рецикл газовой фазы, который организован отдельно на стадии синтеза оксигенатов и отдельно на стадии синтеза бензина (Exxon Mobil (США), Chemieanlagenbau Chemnitz и Фрайбергская горная академия (Германия)), либо несколько стадий объединены в единый циркуляционный контур (Primus Green Energy (США), ИНХС РАН (РФ)). Следует отметить, что у ЗАО «СТК Цеосит» и Haldor Topsoe существуют патенты на реализацию как первого, так и второго варианта организации рецикла.

Известен способ получения бензина компании Haldor Topsoe по патенту РФ №2448147 С2, опубл. 20.04.2012, согласно которому синтез углеводородных компонентов бензина из синтез-газа осуществляют через оксигенатсодержащее сырье, в том числе метанол и/или ДМЭ и смесь, содержащую до 1,0 % мас. других оксигенатов (С2-С6 спирты, простые эфиры высших спиртов С3+). При этом синтез оксигенатов осуществляют при температуре 200-350°C, давлении 25-150 бар на катализаторе, содержащем в своем составе Al2O3, алюмосиликат и/или цеолит, а также Cu и/или ZnO. После стадии синтеза оксигенатов поток охлаждают, конденсируют, выделяют жидкую и газовую фазы. Газовую фазу используют в качестве байпасов в реакторе синтеза оксигенатов. Жидкую фазу направляют на синтез бензина при температуре 300-450°C, давлении 25-150 бар на цеолитном катализаторе HZSM-5. После стадии синтеза углеводородов поток охлаждают, конденсируют, выделяют жидкую (водную и органическую) и газовую фазы. Газовую фазу направляют на смешение с исходным синтез-газом, весь поток очищают от СО2 и подают на стадию синтеза оксигенатов или на стадию синтеза бензина. Таким образом, можно сказать, что две стадии объединены единым циркуляционным контуром.

В заявке Haldor Topse WO 2016/116612 А1 от 22.01.2015 синтез бензина осуществляют при температуре 370-420°C, давлении 20 бар с использованием в качестве катализатора цеолита HZSM-5, модифицированного металлами (Zn, Ga, In, Mo, Ag, P, Ge, Sn, Pd, Pt). Согласно представленным примерам содержание ароматических соединений в продукте составляет 35-55 % мас., дурола - 1,5-8,5 % мас.

Известен способ получения транспортного топлива, в том числе бензина, из синтез-газа компании Primus Green Energy по патенту РФ №2574390 С2, опубл. 10.02.2016, согласно которому получение топлива осуществляют в четырех последовательных каталитических реакторах, включая реактор синтеза метанола, ДМЭ, углеводородов и конверсии тяжелого бензина, с промежуточным теплообменом между реакторами, но без отделения продуктов между ними, при давлении 50-100 атм. После 4-го реактора контактный газ охлаждают и конденсируют. Газы, не прореагировавшие в 4-м реакторе, возвращают в повторный цикл в первый реактор. Водный конденсат и жидкие углеводороды выводят из схемы. Получаемый продукт содержит 30-40 % мас. изо- и н-парафинов C5-C8, 15-25 % мас. циклопарафинов С6-С8, 2-5 % мас. толуола, 6-10 % мас. ксилолов, 10-15 % мас. триметилбензолов, 15-20 % мас. тетра- и в более высокой степени замещенных бензолов, в том числе дурол.

Синтез метанола в первом реакторе осуществляют с применением CuO/ZnO/Al2O3 катализатора при температуре 220-260°C, синтез ДМЭ во втором реакторе - с применением γ-Al2O3 при температуре 400-420°C, синтез углеводородов - на цеолите ZSM-5 при температуре 343-420°C, конверсию тяжелого бензина - на восстановленном в присутствие Н2 (или смеси Н2/СО) металоксидном катализаторе, содержащем оксиды металлов IХ, X, VI Групп (Ni, Со, Мо), на оксидно-алюминиевом носителе при температуре 150-180°C.

Изобретение продемонстрировано результатами испытания на установке мощностью 5-10 г/ч по жидкому топливу, состоящей из 4-х последовательно соединенных Berty-реакторах, объединенных одним циркуляционным контуром. Вместе с тем, в Berty-реакторе отсутствуют диффузионные ограничения за счет наличия внутренней циркуляции, и строго говоря, представленные результаты не могут быть квалифицированно масштабированы на большую мощность установки.

Известен способ получения углеводородов из оксида углерода и водорода ЗАО «СТК «Цеосит», Патент РФ №2284312 С1, опубл. 27.09.2006, согласно которому конверсию синтез-газа в углеводороды C5+ проводят в одну стадию, состоящую из двух реакционных зон: в первой реакционной зоне используют бифункциональный катализатор на основе цеолита ZSM-5 или ZSM-11 и металлоксидного компонента (ZnO-Cr2O3-W2O5), во второй реакционной зоне используют многофункциональный кислотный катализатор на основе ZSM-5 или ZSM-11. Процесс осуществляют без охлаждения, конденсации и выделения продуктов между двумя зонами в едином циркуляционном контуре при кратности циркуляции, равной 60-400, давлении 40-100 атм и температуре в зонах реакции Т1=340-420°C и Т2=340-460°C. Селективность образования бензина составляет 70-82% мас., а получаемый продукт в зависимости от состава применяемого катализатора может содержать от 20-25 до 40-50 % мас. ароматических соединений.

Недостатком всех перечисленных изобретений является высокое содержание ароматических соединений в конечном продукте, и связанные с этим проблемы транспортировки жидких углеводородов по трубопроводам.

Наиболее близким к заявленному является способ получения синтетической нефти - смеси углеводородов по патенту РФ №2442767, С07С 1/04, 20.02.2012 г. Согласно этому способу исходный синтез-газ, полученный из любого сырья, включая попутные нефтяные газы, смешивают с циркулирующим газом и подают в первый реактор, в котором при давлении 5-10 МПа и в интервале температур 220-300°C на комбинированном металлооксидном катализаторе осуществляется синтез оксигенатов (ДМЭ и метанола). Затем парогазовая смесь из реактора синтеза оксигенатов без промежуточного их отделения от непревращенных компонентов синтез-газа поступает во второй реактор, где в присутствии катализатора на основе цеолита типа пентасилов, содержащего оксид цинка и палладий, при том же давлении, что и в реакторе синтеза оксигенатов, и температуре 340-360°С осуществляют синтез углеводородов. Контактная смесь из реактора поступает в сепаратор, где происходит разделение ее на водную, жидкую органическую и газовую фазу. Газовая фаза, содержащая непрореагировавшие компоненты синтез-газа и легкие углеводородные газы С1-С4, разделяется на два потока. Основная часть потока поступает на вход циркуляционного компрессора и возвращается в реактор синтеза оксигенатов. Вторая часть потока (газ сдувки) сбрасывается в атмосферу или используется в качестве топливного газа для технических нужд. Такой способ позволяет получать качественный и экологически чистый высокооктановый бензин с октановым числом по исследовательскому методу не менее 90 пунктов, отвечающий нормам международного стандарта, с высокой селективностью - выход углеводородов С5+ составляет 67,2-79,3 % мас.

По этому патенту на стадии синтеза оксигенатов используют медь-цинк-хромовый катализатор состава, % мас.: CuO - 23,25; ZnO - 23,25; Cr2O3 - 16,6; Al2O3 - 36,9, разработанный и запатентованный ИНХС РАН (Патент РФ №2218988, 2003 г.). На стадии синтеза высокооктанового бензина используют катализатор на основе цеолитов типа пентасилов с SiO2/Al2O3=25-100 состава, % мас.: ZnO - 0,1-3,0; Pd - 0,1-1,0; цеолит - 50-70; остальное - связующее, разработанный и запатентованный ИНХС РАН (Патент РФ №2248341, 2005). Недостатками представленного способа являются:

высокое содержание ароматических соединений в получаемой смеси - 16,1-30,0% мас., что препятствует применению полученной смеси углеводородов для закачки в трубопровод;

использование на стадии синтеза оксигенатов катализатора, содержащего в своем составе токсичные соединения хрома, который в настоящее время снят с производства из-за повышения экологических требований к синтезу и утилизации катализаторов. Это препятствует применению известного способа в промышленности.

Кроме того, согласно представленным в патенте примерам, в случае использования исходного синтез-газа с низкой концентрацией СО, сохранить высокую производительность удается только за счет высокой кратности циркуляции - 10 об./об., что увеличивает энергозатраты на производство готовой продукции.

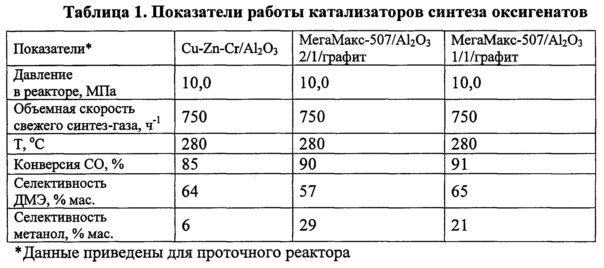

В качестве катализатора первой стадии может быть использован катализатор, приготовленный на основе медьцинкалюминиевого промышленного катализатора синтеза метанола МегаМакс-507 и промышленного активного оксида алюминия, взятых в различном соотношении (см. таблицу 1), который по своим показателям работы (конверсия СО, селективность образования ДМЭ и метанола) превосходит Cu-Zn-Cr-катализатор.

Однако авторами было установлено, что использование смеси МегаМакс-507/Al2O3 в различном соотношении на стадии синтеза оксигенатов совместно с цеолитным катализатором синтеза бензина (НХС-1 состава, % мас.: ZnO - 0,1-3,0; Pd - 0,1-1,0; цеолит - 50-70; остальное - связующее) приводит к снижению селективности образования углеводородов. Это обусловлено высокой гидрирующей/гидрокрекирующей активностью палладия, одного из основных компонентов катализатора синтеза синтетической нефти, в условиях низкой концентрации СО в составе циркулирующего газа и низкой активностью цеолитного катализатора в конверсии ДМЭ, что приводит к потерям углерода в виде метанола в водной фазе после стадии получения синтетической нефти.

Применение нового цеолитного катализатора на основе декатионированного цеолита типа ZSM-5, модифицированного цинком и металлом, выбранным из семейства платины подгруппы VIIIB, разработанного в ИНХС РАН - НХС-2 совместно с МегаМакс-507/Al2O3 ((1-2)/1/графит), позволяет увеличить селективность образования синтетической нефти при высокой кратности циркуляции. Однако снижение кратности циркуляции приводит к увеличению содержания ароматических соединений и, в частности, дурола в составе синтетической нефти.

Задачей предлагаемого технического решения является разработка комплексного промышленного процесса переработки попутного нефтяного газа в синтетическую нефть, который при применении в промышленных условиях обеспечивает низкое содержание ароматических соединений в получаемом продукте, сохранение производительности при низкой кратности циркуляции и утилизацию метанола, что позволяет снизить расход исходного синтез-газа.

Поставленная задача по первому варианту осуществления изобретения решается тем, что в способе получения синтетической нефти из природного или попутного нефтяного газа, включающем стадию синтеза оксигенатов из исходного синтез-газа, полученного известными методами из указанного сырья, в присутствии металлооксидного катализатора, с получением смеси, содержащей оксигенаты, стадию получения углеводородов из указанной смеси в присутствии цеолитного катализатора, стадию разделения углеводородов на жидкую органическую фазу, которую выводят как продукт, газовую фазу и водный конденсат стадии получения углеводородов и стадию возвращения части газовой фазы в реактор синтеза оксигенатов как циркулирующего газа, кратность циркуляции составляет 3-5, в качестве металлооксидного катализатора используют катализатор, полученный таблетированием промышленного медьцинкалюминиевого катализатора МегаМакс-507 и активного оксида алюминия, взятых в соотношении (1-2)/1, с коллоидным графитом в количестве 1,0% от массы катализатора, в качестве цеолитного катализатора - катализатор на основе декатионированного цеолита типа ZSM-5, модифицированного цинком и металлом, выбранным из семейства платины подгруппы VIIIB, состава, % мас.: Na2O - 0,09, указанный металл 0,1-0,5, Fe2O3 - 0,5-1,0 %, ZnO - 2,0-5,0, Al2O3 - 25,0, SiO2 - остальное, до стадии получения углеводородов из смеси, содержащей оксигенаты, предварительно выделяют водный конденсат стадии синтеза оксигенатов, который направляют на смешение с водным конденсатом стадии получения углеводородов, полученную смесь конденсатов направляют в ректификационную колонну, а дистиллят ректификационной колонны с содержанием метанола не менее 89,0% мас. направляют в реактор синтеза оксигенатов.

По второму варианту осуществления изобретения из дистиллята ректификационной колонны с содержанием метанола не менее 89,0% мас. путем разложения получают компоненты синтез-газа, которые подают на смешение с исходным синтез-газом.

В качестве катализатора синтеза оксигенатов предлагается использовать катализатор, состоящий из промышленного медьцинкалюминиевого катализатора МегаМакс-507 и промышленного активного оксида алюминия, взятых в массовом соотношении, равном (1-2)/1, и коллоидного графита в количестве 1,0% от массы катализатора.

В качестве катализатора получения синтетической нефти предлагается использовать катализатор НХС-2 - цеолитный катализатор на основе декатионированного цеолита типа ZSM-5, модифицированного цинком и металлом, выбранным из семейства платины подгруппы VIIIB, состава, % мас.: Na2O - 0,09, указанный металл 0,1-0,5, Fe2O3 - 0,5-1,0, ZnO - 2,0-5,0, Al2O3 - 25,0, SiO2 - остальное. К металлам семейства платины подгруппы VIIIB относятся платина, рутений, родий, палладий, осмий, иридий. Отделение водного конденсата после реактора синтеза оксигенатов приводит к снижению содержания ароматических соединений в продукте при сохранении селективности образования углеводородов.

Синтез-газ может быть получен известными методами (например, паровой, кислородной или углекислотной конверсией) из попутного нефтяного газа или из природного газа, основным компонентом которых является метан.

Технологические приемы для реализации технологии в опытно-промышленных масштабах - возврат метанола в реактор синтеза оксигенатов и разложение метанола до синтез-газа - позволяют увеличить производительность установки и решить проблему утилизации сточных вод.

Катализатор синтеза оксигенатов получают таблетированием шихты, состоящей из МегаМакс-507, который производится по ТУ У 24.6-31337612-010:2009, и активного оксида алюминия, взятых в количествах, обеспечивающих соотношение МегаМакс-507 и активного оксида алюминия равное (1-2)/1. Активный оксид алюминия соответствует ГОСТ 8136-85 и представляет собой γ-Al2O3. Для лучшего таблетирования в катализаторную шихту добавляют 1,0% мас. графита коллоидной марки С-1 (ТУ 113-08-48-63-90).

Техническим результатом от использования предлагаемого технического решения является получение синтетической нефти с низким содержанием ароматических соединений, являющейся по своему составу аналогом газового конденсата, при сохранении селективности ее образования в условиях использования исходного синтез-газа с высокой концентрацией водорода и низкой кратности циркуляции (не более 5) и увеличение производительности установки. Дополнительным эффектом является использование на первой стадии синтеза оксигенатов нетоксичного катализатора.

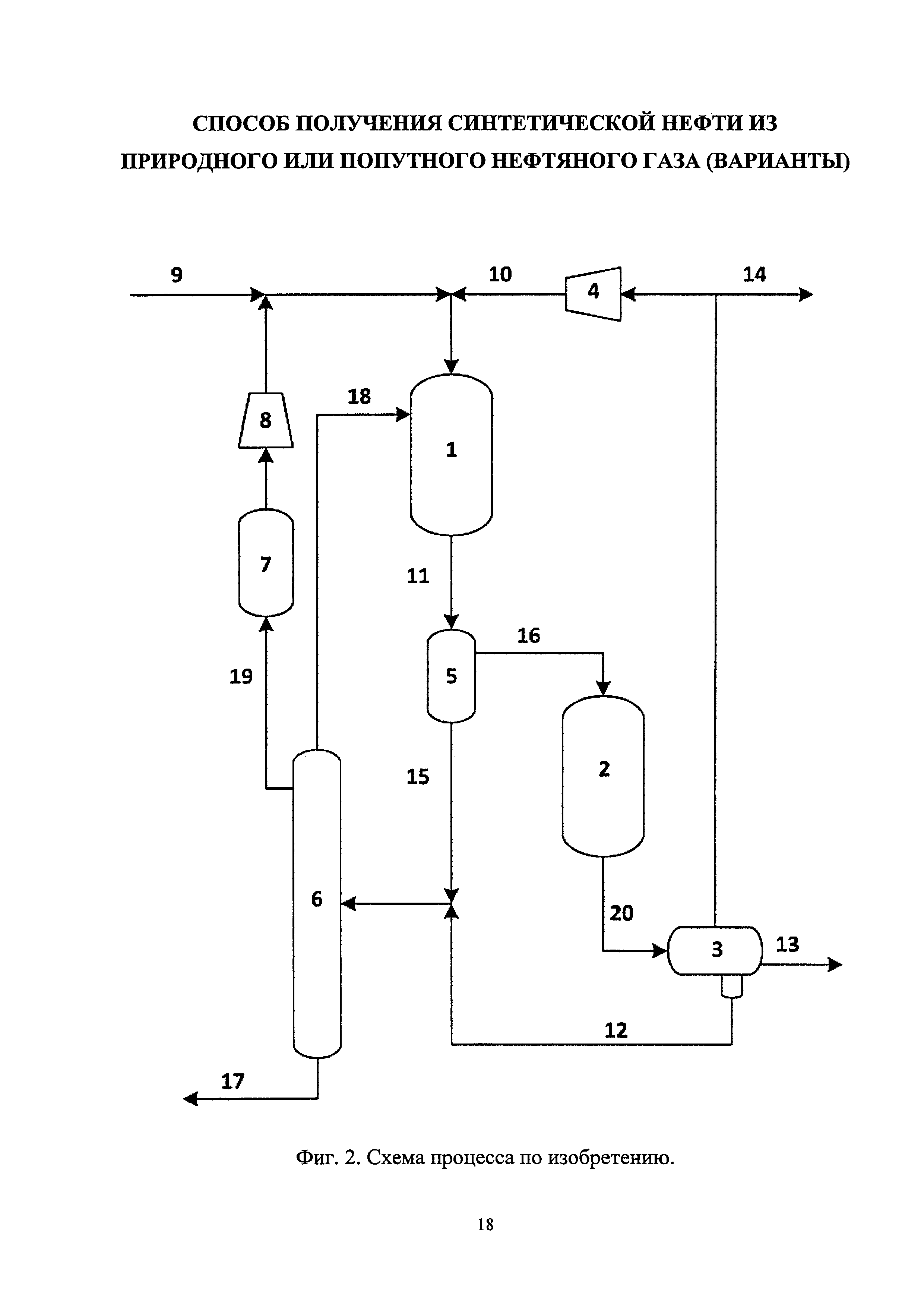

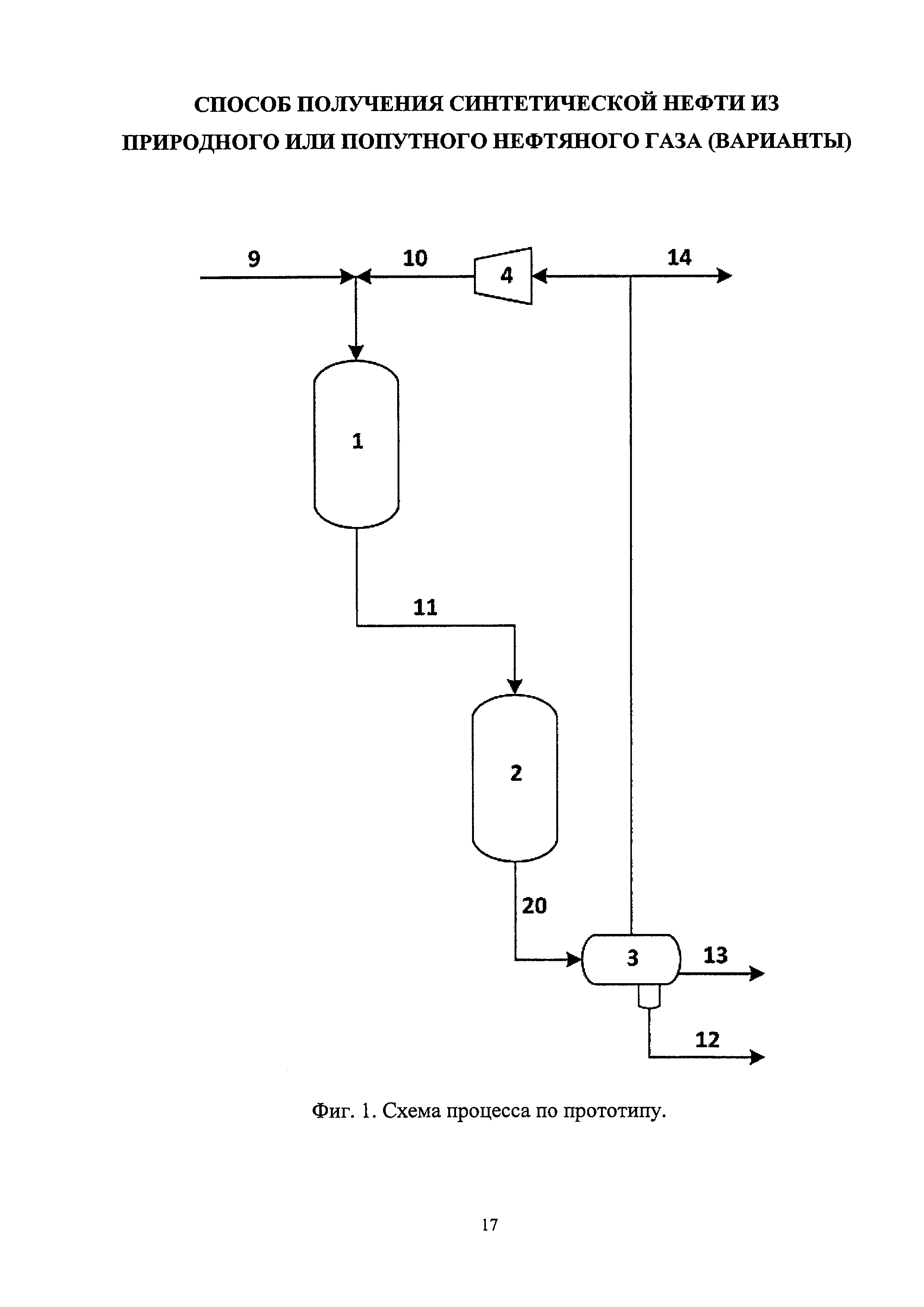

На Фиг. 1 представлена схема процесса по прототипу.

На Фиг. 2 представлена схема процесса по изобретению, на которой показаны оба варианта осуществления изобретения.

На схемах:

Аппараты:

1 - реактор синтеза оксигенатов,

2 - реактор получения углеводородов,

3 - сепаратор трехфазный,

4 - циркуляционный компрессор,

5 - сепаратор двухфазный,

6 - ректификационная колонна,

7 - реактор разложения,

8 - нагнетательный компрессор.

Потоки:

9 - исходный синтез-газ,

10 - циркулирующий газ,

11 - контактный газ 1-й стадии,

12 - водный конденсат 2-й стадии,

13 - синтетическая нефть,

14 - сдувка,

15 - водный конденсат 1-й стадии,

16 - газовая фаза,

17 - вода,

18 и 19 - метанол - дистиллят ректификационной колонны с содержанием метанола не менее 89,0 % мас. (по первому и второму вариантам осуществления изобретения соответственно).

20 - контактный газ 2-й стадии.

В случае, если метанол потоком 18 направляют в реактор синтеза оксигенатов 1, реализуется первый вариант осуществления изобретения. В случае, если метанол вместо этого потоком 19 направляют в реактор разложения 7, далее в нагревательный компрессор 8 и на смешение с исходным синтез-газом, реализуется второй вариант осуществления изобретения.

Предлагаемое изобретение иллюстрируется приведенными ниже примерами, подтверждающими эффективность предлагаемого способа получения синтетической нефти.

Пример 1 (по прототипу).

Процесс осуществляют по схеме, изображенной на Фиг. 1. Исходный синтез-газ (поток 9) состава, % об.: Н2 - 59; СО - 33; CO2 - 2; N2 - 5, полученный из попутного нефтяного газа, подают на смешение с циркулирующим газом (поток 10). Далее смесь поступает в первый реактор - реактор синтеза оксигенатов (1), в котором на комбинированном металлооксидном катализаторе состава, % мас.: CuO - 23,25; ZnO - 23,25; Cr2O3 - 16,6; Al2O3 - 36,9 осуществляют синтез оксигенатов (ДМЭ и метанола). Давление в системе - 10,0 МПа. Далее синтез оксигенатов кратко именуется 1-й стадией. Затем парогазовую смесь из реактора синтеза оксигенатов - контактный газ 1-й стадии (поток 11) - без промежуточного их отделения от непревращенных компонентов синтез-газа направляют во второй реактор (2) - реактор получения углеводородов, где в присутствии цеолитного катализатора состава, % мас.: ZnO - 0,1-3,0; Pd - 0,1-1,0; цеолит ЦВМ - 50,0-70,0; связующее - остальное, при том же давлении, что и в реакторе синтеза оксигенатов, осуществляют синтез углеводородов (далее кратко именуется 2-й стадией). Контактная смесь из реактора (2) (поток 20) поступает в трехфазный сепаратор (3), где происходит разделение ее на водную, жидкую органическую и газовую фазу. Водную фазу - водный конденсат после 2-й стадии (поток 12) с концентрацией метанола 5,0 % мас. выводят из процесса. Основную часть газовой фазы, содержащей непрореагировавшие компоненты синтез-газа и легкие углеводородные газы C1-C4, направляют на вход циркуляционного компрессора (4) и возвращают в реактор синтеза оксигенатов (1) как циркулирующий газ (поток 10). Остальную часть газовой фазы в виде сдувки (поток 14) выводят из процесса. Жидкую органическую фазу часть из трехфазного сепаратора (3) выводят как продукт - синтетическую нефть (поток 13). Кратность циркуляции равна 10.

Пример 2 (по прототипу).

Процесс проводят аналогично примеру 1 с использованием в качестве исходного синтез-газ состава, % об.: Н2 - 75; СО - 13; CO2 - 7; N2 - 5. Водный конденсат после 2-й стадии выводят с концентрацией метанола 23,0 % мас.

Пример 3.

Процесс осуществляют по схеме, изображенной на Фиг. 2.

Газовый поток, состоящий из исходного синтез-газа состава, % об.: Н2 - 74; СО - 19; CO2 - 5; N2 - 2 (поток 9), и циркулирующего газа (поток 10), подают в реактор синтеза оксигенатов (1). Давление в системе - 9,0 МПа. Температура газа на входе в реактор синтеза оксигенатов 240°C. В нем на комбинированном металлооксидном катализаторе состава, % мас.: CuO - 30,2, ZnO - 15,4, Al2O3 - 53,4, графит - 1,0 осуществляют синтез оксигенатов (ДМЭ и метанола). Катализатор получен таблетированием шихты, состоящей из МегаМакс-507 и активного оксида алюминия Al2O3, взятыми в массовом соотношении 1 к 1, с добавлением графита. Затем парогазовую смесь из реактора (1) - контактный газ 1-й стадии (поток 11) - охлаждают и разделяют на газовую фазу и водную фазы в двухфазном сепараторе (5). Водную фазу - водный конденсат после 1-й стадии (поток 15) с концентрацией метанола 40,0 % мас. направляют на смешение с водным конденсатом 2-й стадии (поток 12). Газовую фазу (поток 16) направляют в реактор получения углеводородов (2), где в присутствии цеолитного катализатора НХС-2 состава, % мас.: Na2O - 0,09, Pd - 0,5, Fe2O3 - 1,0, ZnO - 2,0, Al2O3 - 25,0, SiO2 - 71,41 - при том же давлении, что и в реакторе синтеза оксигенатов, осуществляют синтез синтетической нефти. Температура газа на входе в реактор получения углеводородов 340°C. Контактная смесь из реактора (2) (поток 20) поступает в трехфазный сепаратор (3), где происходит разделение ее на водную, жидкую органическую и газовую фазы. Основную часть газовой фазы, содержащей непрореагировавшие компоненты синтез-газа и легкие углеводородные газы C1-C4, направляют на вход циркуляционного компрессора (4) и возвращают в реактор (1) как циркулирующий газ (поток 10). Остальную часть газовой фазы в виде сдувки (поток 14) выводят из процесса. Водную фазу - водный конденсат после 2-ой стадии (поток 12) в смеси с водным конденсатом после 1-ой стадии (поток 15) направляют в ректификационную колонну (6). Дистиллят ректификационной колонны с содержанием метанола 99,0 % мас. (поток 18) направляют в реактор (1). Отделенную техническую воду (поток 17) выводят из процесса. Жидкую органическую фазу из трехфазного сепаратора (3) выводят как продукт - синтетическую нефть (поток 13). Кратность циркуляции равна 5.

Пример 4. Проводят аналогично примеру 3 с той разницей, что кратность циркуляции составляет 3,5.

На стадии синтеза синтетической нефти используется катализатор НХС-2 состава, % мас.: Na2O - 0,09, Rh - 0,46, Fe2O3 - 0,8, ZnO - 3,0, Al2O3 - 25,0, SiO2 - 70,65.

Пример 5. Проводят аналогично примеру 3 с той разницей, что используют исходный синтез-газ состава, % об.: Н2 - 59; СО - 33; CO2 - 6; N2 - 2.

На стадии синтеза синтетической нефти используется катализатор НХС-2 состава, % мас.: Na2O - 0,09, Pt - 0,21, Fe2O3 - 0,5, ZnO - 5,0, Al2O3 - 25,0, SiO2 - 69,2.

Пример 6. Проводят аналогично примеру 3 с той разницей, что дистиллят ректификационной колонны содержит 89,0 % мас. метанола.

На стадии синтеза синтетической нефти используется катализатор НХС-2 состава, % мас.: Na2O - 0,09, Pd - 0,21, Fe2O3 - 0,7, ZnO - 2,5, Al2O3 - 25,0, SiO2 - 71,5.

Пример 7.

Процесс осуществляют по схеме, изображенной на Фиг. 2.

Проводят аналогично примеру 3 с той разницей, что выделяемый в ректификационной колонне (6) дистиллят с содержанием метанола 99,0% мас. (остальное - вода) направляют не в реактор синтеза оксигенатов (1), а в реактор разложения (7) в виде потока 19 с получением компонентов синтез-газа, где осуществляют разложение дистиллята на промышленном катализаторе на основе палладия на угле при температуре 360°C и давлении 0,2 МПа. Компоненты синтез-газа компримируют с помощью нагнетательного компрессора (8) и направляют на смешение с исходным синтез-газом (поток 9).

На стадии синтеза синтетической нефти используется катализатор НХС-2 состава, % мас.: Na2O - 0,09, Rh - 0,11, Fe2O3 - 0,7, ZnO - 2,5, Al2O3 - 25,0, SiO2 - 71,6.

Пример 8

Проводят аналогично примеру 7 с той разницей, что дистиллят содержит 89,0% мас. метанола.

На стадии синтеза синтетической нефти используется катализатор НХС-2 состава, % мас.: Na2O - 0,09, Pt - 0,11, Fe2O3 - 1,0, ZnO - 3,5, Al2O3 - 25,0, SiO2 - 70,3.

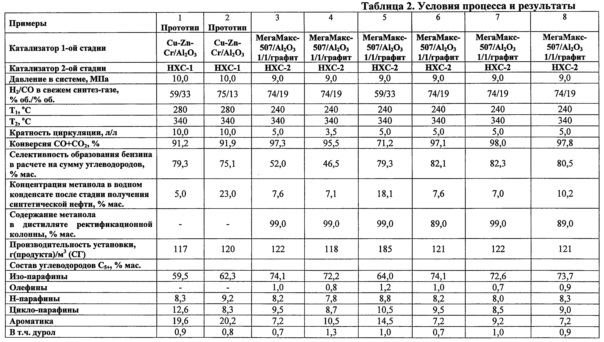

Условия процесса и результаты приведены в табл. 2.

Осуществление способа по изобретению при применении в промышленных условиях обеспечивает низкое содержание ароматических соединений в синтетической нефти, сохранение производительности при низкой кратности циркуляции, утилизацию метанола и снижение расхода исходного синтез-газа на 10-12% об. при применении на первой стадии нетоксичного катализатора.