Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, в частности к производству холоднокатаного горячеоцинкованного проката с полиуретановым покрытием, с массой цинкового покрытия не более 300 г/м2.

Для оценки прочности полимерного покрытия при изгибе от 0Т и более ГОСТ Р 52146-2003 предусматривает специальное испытание, основанное на изгибе образца на 180° до образования трещин. Если на поверхности покрытия отсутствуют трещины, то прочность при первом изгибе соответствует 0Т. В случае наличия трещин испытания продолжают. При отсутствии трещин прочность полимерного покрытия при втором изгибе составляет  Образец изгибают до исчезновения трещин на поверхности покрытия.

Образец изгибают до исчезновения трещин на поверхности покрытия.

В соответствии с ГОСТ Р 52146 качественный показатель прочности при изгибе на 180° отсутствие трещин и повреждений для лакокрасочного покрытия не должен превышать 3Т. Однако существует необходимость по требованию потребителей оцинкованного проката с лакокрасочным покрытием при изготовлении изделий с особо сложной формой ограничить значение этого показателя до  и менее.

и менее.

Причиной образования трещин полимерного покрытия при изгибе, как правило, являются трещины цинкового покрытия, на которое оно нанесено. Трещины цинкового покрытия, в свою очередь, образуются из-за высокой степени деформации внешней поверхности изгиба.

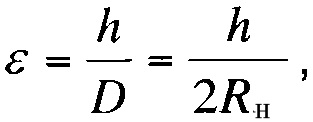

Деформация поверхностного слоя листового проката при изгибе на 180° определяется соотношением:

где ε - деформация поверхностного слоя проката;

h - толщина проката;

D - наружный диаметр при испытании проката;

Rн - наружный радиус изгиба при испытании проката.

Формула показывает, что деформация наружной поверхности изгиба зависит от его радиуса. Чем меньше радиус изгиба, тем больше степень деформации. Для показателя прочности  степень деформации внешнего поверхностного слоя составляет 33%. Это относится к изгибу, выполненному точно по радиусу. Однако радиус в разных локальных точках поверхности изгиба может меняться. Это может произойти в результате образования излома стальной холоднокатаной основы образца в процессе испытания. В месте излома образуется угол с очень маленьким радиусом изгиба. В результате степень деформации, согласно формуле, возрастает в несколько раз и цинковое покрытие, которое могло выдержать деформацию в 33%, трескается.

степень деформации внешнего поверхностного слоя составляет 33%. Это относится к изгибу, выполненному точно по радиусу. Однако радиус в разных локальных точках поверхности изгиба может меняться. Это может произойти в результате образования излома стальной холоднокатаной основы образца в процессе испытания. В месте излома образуется угол с очень маленьким радиусом изгиба. В результате степень деформации, согласно формуле, возрастает в несколько раз и цинковое покрытие, которое могло выдержать деформацию в 33%, трескается.

Таким образом, положительное влияние на результаты испытаний прочности покрытия при Т-изгибе будут оказывать те параметры технологии, которые уменьшают вероятность образования излома стальной основы. К ним относятся химический состав стали, на которую нанесено защитное покрытие, режимы горячей прокатки, режим отжига в печи линии горячего цинкования и деформационная обработка оцинкованного проката.

Также положительное влияние на результат испытания прочности покрытия при Т-изгибе оказывает использование эластичного полимерного покрытия достаточной толщины.

Известен способ получения оцинкованной стальной полосы, включающий холодную прокатку полос с величиной шероховатости (Ra), равной 1,1-1,5 мкм, и плотностью пиков 80-160 на 1 см, химическую очистку поверхности полосы, предварительный нагрев, рекристаллизационный отжиг, горячее цинкование, влажную дрессировку с величиной обжатия 0,5-0,8% на валках с шероховатостью, равной 2,5-3,0 мкм, плотностью пиков, равной 150-200 на 1 см после предварительной обкатки их в дрессировочной клети без полосы с удельным усилием 100-200 Н/мм2 в течение 0,1-0,3 ч, при дрессировке и обкатке осуществляют очистку рабочей поверхности бочек валков (Патент РФ №2149717, МПК B21B 1/28, опубл. 27.05.2000 г.).

При реализации данного способа улучшается адгезия лакокрасочного покрытия, однако при испытании проката с лакокрасочным покрытием на изгиб не исключается появление изломов оцинкованной полосы, что приведет к появлению трещин и уменьшению прочности лакокрасочного покрытия.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства оцинкованной полосы для последующего нанесения полимерного покрытия массой цинкового покрытия, преимущественно не более 300 г/м2, включающий горячую прокатку стальной полосы из малоуглеродистой стали, смотку в рулон, травление, холодную прокатку, обезжиривание, непрерывный отжиг, нанесение цинкового покрытия, охлаждение, дрессировку и смотку в рулон, согласно которому температуру конца горячей прокатки и смотки устанавливают 830-900°C и 670-720°C соответственно, непрерывный отжиг холоднокатаной полосы ведут при температуре 680-820°C, дрессировку ведут с обжатием 0,4-1,2%, при этом сталь имеет следующий химический состав, мас. %: углерод 0,02-0,05, кремний не более 0,04, марганец 0,12-0,25, сера не более 0,018, фосфор не более 0,020, хром не более 0,05, никель не более 0,06, медь не более 0,08, алюминий 0,025-0,070, азот не более 0,007, железо и неизбежные примеси - остальное (Патент РФ №2529323, МПК C21D 8/04, B21B 1/24, C22C 38/00, C21D 9/48, C23C 2/00, опубл. 27.09.2014).

Недостатком данного способа является то, что при реализации данной технологии не возможно обеспечить прочность полиуретанового покрытия при изгибе менее чем 1Т.

Техническим результатом данного изобретения является увеличение прочности полиуретанового покрытия при испытании на изгиб с 3Т до менее 1Т.

Указанный технический результат достигается тем, что в способе производства холоднокатаного горячеоцинкованого проката с полиуретановым покрытием, включающем горячую прокатку стальной полосы из особонизкоуглеродистой микролегированной стали, смотку в рулон, травление, холодную прокатку, обезжиривание, непрерывный отжиг, нанесение цинкового покрытия, охлаждение, дрессировку, смотку в рулон и нанесение полиуретанового покрытия в линии нанесения полимерного покрытия, согласно изобретению температуру конца горячей прокатки и смотки устанавливают 840-900°C и 660-720°C соответственно, непрерывный отжиг холоднокатаной полосы ведут при температуре 700-850°C, дрессировку ведут с обжатием 0,75-1,2%, общую толщину полиуретанового покрытия наносят 40-50 мкм, при этом сталь имеет следующий химический состав, мас. %:

|

Кроме того, для улучшения плоскостности проката, в некоторых случаях целесообразно после дрессировки проводить правку полосы на изгиборастяжной машине.

Кроме того дрессировку горячеоцинкованной полосы производят на валках с шероховатостью Ra 2,2-2,6 мкм.

Сущность изобретения состоит в следующем. Для уменьшения вероятности образования излома стальной основы, а также для исключения площадки текучести на диаграмме растяжения образцов (в процессе определения механических свойств) выплавляют сталь типа IF без элементов внедрения, таких как углерод, азот, сера. Для связывания этих элементов производят микролегирование титаном и ниобием.

Углерод - один из упрочняющих элементов. Увеличение содержания углерода более 0,005% приводит к снижению пластичности, ухудшению штампуемости.

Кремний в стали применен как раскислитель. При увеличении кремния более 0,04% имеет место охрупчивание стали, снижается пластичность, ухудшается штампуемость.

Марганец обеспечивает получение заданного комплекса механических свойств. При содержании марганца менее 0,08% прочность стали ниже допустимой. Увеличение содержания марганца более 0,15% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Сера является примесным элементом и упрочняет ферритную матрицу за счет образования сульфидов марганца. Увеличение содержания серы более 0,010% приводит к ухудшению штампуемости.

Фосфор упрочняет сталь, повышает твердость феррита и усиливает выделение дисперсных карбидных включений. Увеличение содержания фосфора более 0,015% упрочняет сталь, ухудшает ее штампуемость.

Хром, никель, медь упрочняют ферритную матрицу. При содержании каждого из этих элементов более 0,04% снижается пластичность стали, ухудшается ее штампуемость.

Титан и ниобий применены как легирующие элементы. Микролегирование титаном и ниобием обеспечивает удаление из твердого раствора примесей внедрения (углерода, азота и серы). Минимальное содержание титана и ниобия определяется требованием достаточного удаления из твердого раствора примесей внедрения. Увеличение содержания титана более 0,100% и ниобия более 0,005% нецелесообразно вследствие чрезмерного упрочнения стали, из-за удорожания стали.

Ванадий и молибден упрочняют ферритную матрицу. При содержании ванадия более 0,008% и молибдена более 0,008% ухудшается штампуемость и увеличивается себестоимость стали.

Алюминий введен в сталь как раскислитель. Увеличение содержания алюминия более 0,07% приводит к ухудшению штампуемости.

Азот является элементом, упрочняющим сталь. Увеличение содержания азота более 0,005% приводит к снижению пластичности и способствует старению стали.

Для нанесения полиуретанового покрытия поверхность горячеоцинкованного проката должна иметь равномерно шероховатую, хорошо развитую поверхность.

Дрессировка горячеоцинкованного проката с обжатием менее 0,75% приведет к тому, что прокат будет иметь на поверхности плохо дрессированные гладкие участки. В результате дальнейшей обработки на этих участках могут образоваться тонкие трещины цинкового покрытия, которые в процессе испытания на Т-изгиб увеличиваются и приводят разрыву полиуретанового покрытия. Увеличение степени обжатия при дрессировке выше 1,2% приведет к снижению пластических свойств горячеоцинкованного проката и проката с полиуретановым покрытием. Дрессировка полос с обжатием 0,75-1,2% обеспечивает также оптимальный уровень механических свойств.

Нанесение эластичного полиуретанового покрытия толщиной 40-50 мкм позволяет скрыть трещины цинковой основы. Нанесение эластичного полиуретанового покрытия толщиной менее 40 мкм не обеспечивает достижение технического результата. Нанесение полиуретанового покрытия толщиной более 50 мкм приводит к перерасходу лакокрасочных материалов и удорожанию проката.

В ряде случаев после дрессировки проводят правку горячеоцинкованной полосы на изгиборастяжной машине с удлинением до 0,5%.

Кроме того, для обеспечения необходимой шероховатости покрытия дрессировку горячеоцинкованной полосы производят на валках с шероховатостью Ra 2,2-2,6 мкм.

Примеры реализации способа.

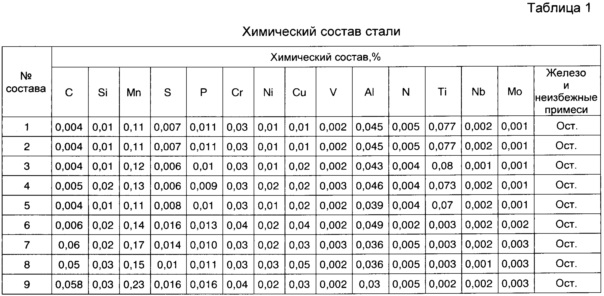

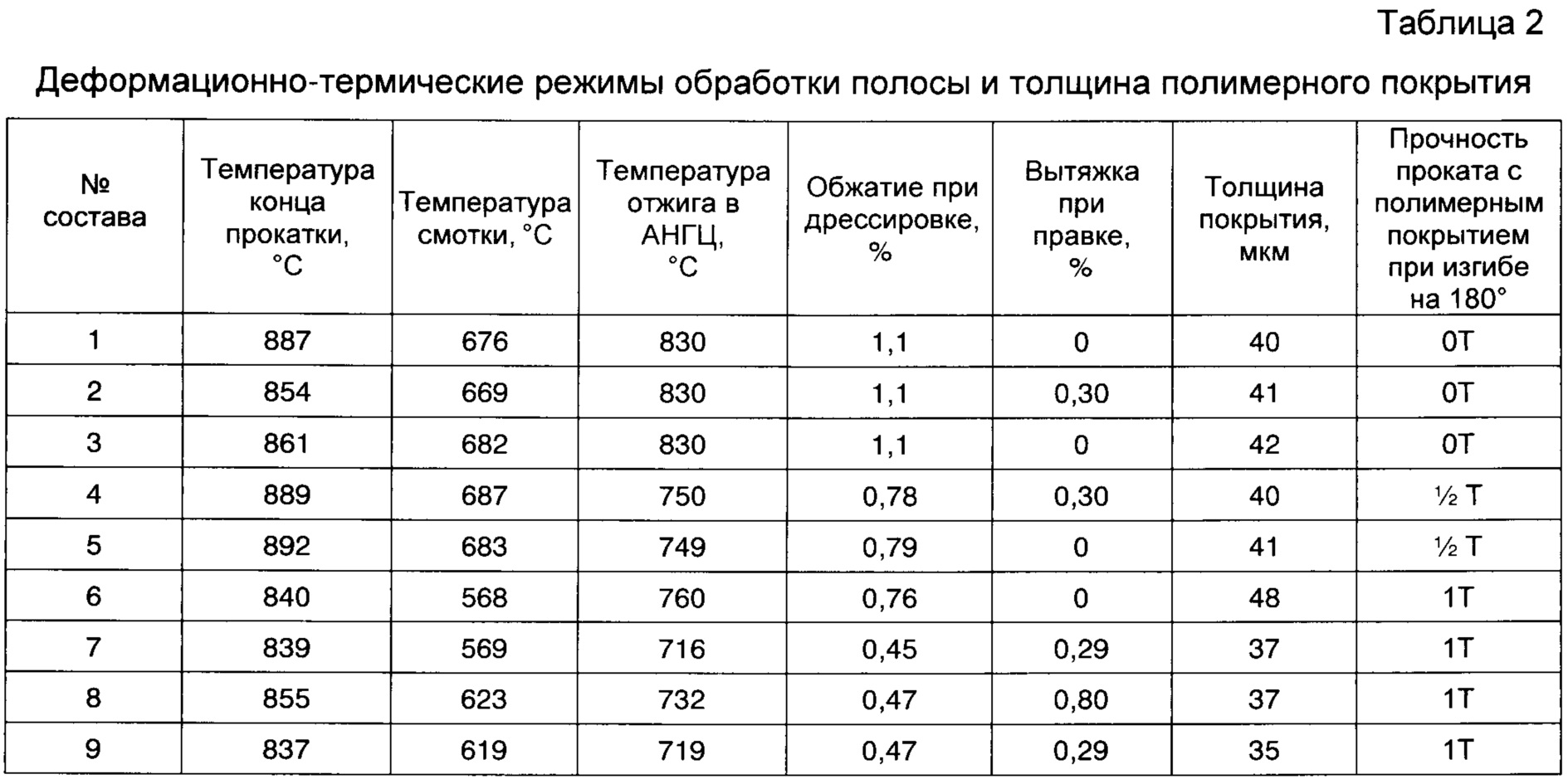

Полосу из стали, химический состав которой приведен в таблице 1, прокатывали на стане горячей прокатки, сматывали в рулон, травили на непрерывной травильной линии, прокатывали на стане холодной прокатки. Химическую очистку, рекристаллизационный отжиг, нанесение цинкового покрытия, дрессировку и правку проводили на агрегате непрерывного горячего цинкования. Полученный таким образом оцинкованный прокат обрабатывали на линии нанесения полимерных покрытий.

Деформационно-термические режимы обработки полосы и толщина полимерного покрытия приведены в таблице 2.

Прочность полимерного покрытия при изгибе на 180° определяли по ГОСТ 52146-2003. Результаты испытаний представлены в таблице 2.

Из таблиц 1 и 2 видно, что в случае реализации предложенного способа (составы №1-5) прочность полиуретанового покрытия при изгибе на 180° не превышает  При запредельных значениях заявленных параметров (составы №6-9) прочность полимерного покрытия составляет 1Т,

При запредельных значениях заявленных параметров (составы №6-9) прочность полимерного покрытия составляет 1Т,

Применение предложенного способа позволяет получить прокат с полиуретановым покрытием с более жесткими требованиями по прочности покрытия при изгибе на 180°.