Результат интеллектуальной деятельности: ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ

Вид РИД

Изобретение

Изобретение относится к указанному в формуле изобретения способу получения целлюлозы из содержащего лигноцеллюлозу материала посредством сульфитной или сульфатной варки.

Методы выделения целлюлозы из содержащего лигноцеллюлозу материала, в частности из древесины, известны и описаны, например, в Ullmanns Enzyklopädie der technischen Chemie, 4-е издание, том 17, „Papier, Faserrohsstoffe", c. 531-576, издательство Chemie, Вейнгейм, Нью-Йорк (1979). Целлюлозу из содержащего лигноцеллюлозу материала, например древесины, обычно выделяют благодаря реализации химических процессов варки. К подобным химическим процессам относится, например, используемая для подобных целей сульфитная варка или также известная сульфатная варка. Сульфитная варка и сульфатная варка описаны, например, в цитированной выше энциклопедии Ульмана.

Ниже кратко излагается суть обоих указанных выше процессов выделения целлюлозы из содержащего лигноцеллюлозу материала.

В случае сульфитного метода (ниже называемого также сульфитной варкой) содержащий лигноцеллюлозу материал, обычно древесину, в кислой или нейтральной среде в присутствии сульфитов (солей сернистой кислоты H2SO3) обрабатывают так называемой варочной кислотой, причем подобная обработка обычно сопровождается сульфированием лигнина, который становится водорастворимым, а следовательно, может быть удален из волокон, в которых после его удаления остается целлюлоза.

Существуют разные технологии сульфитной варки, которые отличаются друг от друга, в частности, показателем рН варочной жидкости. Примерами соответствующих процессов являются:

a) кислая бисульфитная варка с дигидросульфитом магния (Mg(HSO3)2) и диоксидом серы (SO2), а также водой в качестве компонентов варочной кислоты,

b) бисульфитная варка с Mg(HSO3)2 в качестве компонента варочной кислоты,

c) нейтрально-сульфитная варка с сульфитом натрия (Na2SO3) и карбонатом натрия (Na2CO3) в качестве компонентов варочной кислоты, и

d) щелочно-сульфитная варка с Na2SO3 и гидроксидом натрия (NaOH), а также водой в качестве компонентов варочной кислоты.

При кислой бисульфитной варке в качестве основания как правило используют магний в виде оксида магния (MgO), который затем превращается в дигидросульфит. Вместо магния (Mg) при кислой бисульфитной варке в качестве основания для варочной жидкости можно использовать также кальций (Са), натрий (Na) или аммоний (NH4)+, которые в этом случае аналогично магнию используют в виде соответствующих оксидов, соответственно гидроксидов. Указанные металлы, за исключением кальция, аналогичным образом обычно можно использовать также при бисульфитной варке.

В настоящее время наиболее часто используемым методом сульфитной варки является метод кислой бисульфитной варки с магниевым основанием.

Содержащим лигноцеллюлозу материалом, пригодным для переработки методом сульфитной варки, как правило, является хвойная, в частности еловая древесина, а также пихтовая древесина и древесина канадской ели. Кроме того, пригодной является древесина некоторых лиственных пород, например бука, тополя и березы. Предпочтительной древесиной для переработки методом сульфитной варки является еловая древесина.

Указанные выше варианты технологии сульфитной варки обычно реализуют соответственно при давлениях в диапазоне от 0,1 до 10 бар и показателе рН, в общем случае находящемся в определенном диапазоне. Кислую бисульфитную варку а) обычно осуществляют при показателе рН в диапазоне от 2 до 3, бисульфитную варку b) в диапазоне от 3 до 5, нейтрально-сульфитную варку с) в диапазоне от 6 до 9 и щелочно-сульфитную варку d) при показателе рН 11.

Температура сульфитной варки соответствует диапазону рН. Так, например, температура кислой бисульфитной варки а) как правило находится в интервале от 120 до 150°С, температура бисульфитной варки b) в интервале от 150 до 160°С и температура натрийсульфитной варки с), соответственно щелочно-сульфитной варки d), в интервале от 160 до 180°С.

Используемая при сульфитной варке варочная кислота обычно содержит так называемый свободный диоксид серы, который находится в виде SO2 и сернистой кислоты (H2SO3), а также связанный диоксид серы, который присоединен к катиону (основанию). Свободный диоксид серы и связанный диоксид серы как правило называют общим диоксидом серы. Используемая при сульфатной варке варочная кислота в общем случае обладает следующим составом:

M2SO3+H2SO3+SO2+H2O,

причем H2SO3 и SO2 соответствуют свободному диоксиду серы, тогда как M2SO3 соответствует связанному диоксиду серы. «М» означает соответствующее так называемое основание, например магний.

При этом содержание основания и диоксида серы в варочной кислоте указывают в массовых процентах. Например, варочная кислота с содержанием общего диоксида серы 80 г/литр содержит 8% общего диоксида серы. Содержание основания указывают в пересчете на соответствующую оксидную форму, например MgO, СаО или Na2O.

Приготовление варочной кислоты обычно предусматривает поглощение диокида серы водой и основанием-носителем. Принцип приготовления варочной кислоты для бисульфитной варки показан на приведенном ниже в качестве примера уравнении с магнием (бисульфитом магния) в качестве основания:

Mg(OH)2+2SO2→Mg(HSO3)2.

В соответствии с технологией сульфатной варки (называемой специалистами также крафт-варкой или сульфатной варкой) целлюлозу обычно выделяют из содержащего лигноцеллюлозу материала, например древесины деревьев, или из однолетних растений, например тростника, зерновых растений (соломы), сахарного тростника (багассы) и кукурузы.

При сульфатной варке щепу из содержащего лигноцеллюлозу материала, например древесины, или измельченные стебли растений обычно нагревают в варочных котлах в течение нескольких, например от трех до шести часов при повышенном давлении (например, в диапазоне от 7 до 10 бар) в смеси из натрового щелока (водного NaOH), сульфида натрия (Na2S), сульфата натрия (Na2SO4) и при необходимости карбоната натрия (Na2CO3).

При этом образуется так называемый черный щелок (растворимый щелочной лигнин), который отделяют от целлюлозы путем фильтрования.

Хотя указанные выше методы сульфитной и сульфатной варки и позволяют отделять целлюлозу от лигнина, однако задача повышения выхода целлюлозы при одновременном снижении содержания лигнина в целлюлозе продолжает оставаться актуальной.

Известно, например, что при варке целлюлозы из древесины существует взаимосвязь между так называемой степенью провара (выражаемой, например, числом Каппа) и выходом целлюлозы. Число Каппа является мерой содержания лигнина в целлюлозе. Очень низкое число Каппа, то есть очень малое содержание лигнина в целлюлозе, обычно коррелирует с низким выходом целлюлозы. А именно при продолжении варки обычно не только удаляют все большее и большее количество лигнина, но и из древесины в варочную кислоту или варочный щелок в возрастающей степени выщелачиваются компоненты целлюлозы (преимущественно гемицеллюлозы). Следствием этого является сокращение количества выделенной целлюлозы в пересчете на исходную древесину.

Недостатком технологии сульфатной варки целлюлозы является образование плохопахнущих веществ, в частности меркаптанов, прежде всего метилмеркаптана.

О добавлении дитионита натрия (Na2S2O4) в процесс производства целлюлозы в принципе известно из следующих литературных источников.

Джейм и Вернер описывают щелочную сульфитную варку еловой древесины при 170°С в течение 24 часов, причем 100 см3 варочного раствора содержат 3 г NaOH, 1,56 г дитионита натрия (Na2S2O4) и 4,69 г сульфита натрия (G. Jayme, G. Wörner, Papier, 6. Jahrgang, Heft 11, cc. 220-222 (1952)). Судя по количественному составу химикатов и «отношению щелока» (с. 221, левая колонка таблицы числовых данных и следующий абзац), речь в этой публикации идет об относительно больших количествах дитионита натрия в пересчете на подлежащую обработке древесину.

Кроме того, в Holz als Roh- und Werkstoff 10 (1952) 6 (cc. 244-249) Джейм и Вернер описывают использование относительно больших количеств дитионита натрия (Na2S2O4) в сульфатном щелоке (65% NaOH, 25% Na2S и 10% Na2CO3) при сульфатной варке еловой древесины. О количестве дитионита натрия в пересчете на подлежащую обработке древесину в данном случае также можно косвенно судить по количественному составу химикатов и «отношению щелока» (с. 246, левая колонка со слов „Wirkung des Natriumhypodisulfits in Sulfataufschluβlösungen" по таблицу 2 включительно). Речь при этом идет об отношении щелока, составляющем 1:7,5, то есть об использовании 7,5 массовых частей варочного щелока на 1 массовую часть древесины.

В основу настоящего изобретения была положена задача, состоящая в повышении выхода целлюлозы при варке содержащего лигноцеллюлозу материала и одновременном уменьшении содержания лигнина в целлюлозе, причем прежде всего при сульфатной варке необходимо было сократить плохопахнущие выбросы в атмосферу.

Указанная задача согласно изобретению решается благодаря добавлению при сульфитной или сульфатной варке небольших количеств солей дитионистой кислоты (H2S2O4) в соответствии с формулой изобретения.

Целлюлоза является известным материалом, описанным, например, в Ullmanns Enzyklopädie der technischen Chemie, 4-е издание, том 17, „Papier, Faserrohsstoffe", издательство Chemie, Вейнгейм, Нью-Йорк (1979), cc. 531-532, глава 1. Согласно изобретению под содержащим лигноцелллюлозу материалом подразумевают любой материал предпочтительно природного происхождения, который содержит лигнин и целлюлозу.

Предпочтительным содержащим лигноцеллюлозу материалом является древесина, включая измельченную древесину, например древесные отходы лесопильных предприятий.

Хорошо пригодной древесиной является хвойная древесина, предпочтительно еловая или сосновая древесина, а также древесина лиственных пород, например буковая древесина.

Кроме того, под содержащими лигноцеллюлозу материалами согласно изобретению подразумевают также злаковые травы и однолетние растения, например солому, тростник, траву эспарто, бамбук и багассу, которые обычно варят не сульфитным, а предпочтительно щелочным или нейтрально-сульфитным методом.

Используемые для выделения целлюлозы сульфитная варка и сульфатная варка известны, описаны выше и подробно изложены в Ullmanns Enzyklopädie der technischen Chemie, 4-е издание, том 17, „Papier, Faserrohsstoffe", издательство Chemie, Вейнгейм, Нью-Йорк (1979), cc. 535-549, глава 1.4.

Под солями дитионистой кислоты (H2S2O4) согласно изобретению подразумевают любые соли металлов этой кислоты или соответствующие замещенные (NR4+) или незамещенные (NH4+) аммониевые соли.

Хорошо пригодными солями дитионистой кислоты являются соли щелочных металлов, соли щелочноземельных металлов, соли металлов двенадцатой группы периодической системы элементов, а также соли аммония (NH4+).

Предпочтительными солями дитионистой кислоты являются дитионит натрия (Na2S2O4), дитионит калия (K2S2O4) дитионит кальция (CaS2O4), дитионит цинка (ZnS2O4) и дитионит аммония ((NH4)2S2O4).

К солям дитионистой кислоты, включая соли, указанные выше, в качестве предпочтительных, очевидно, относятся также отдельные разновидности этих солей, содержащие кристаллизационную воду и/или добавки, например стабилизирующие добавки.

Хорошо пригодной солью дитионистой кислоты является дитионит натрия, поставляемый фирмой BASF SE под торговым названием Blankit® или Blankit® S.

Для осуществления предлагаемого в изобретении способа в принципе пригодны любые варианты сульфитной варки, указанные в начале настоящего описания и приведенные в Ullmanns Enzyklopädie der technischen Chemie, 4-е издание, том 17, „Papier, Faserrohsstoffe", cc. 531-576, издательство Chemie, Вейнгейм, Нью-Йорк (1979).

Температура при сульфитной варке обычно находится в диапазоне от 100 до 160°С.

Сульфитной варкой, хорошо пригодной для осуществления предлагаемого в изобретении способа, является бисульфитная варка, предусматривающая использование Mg(HSO3)2 в качестве компонента варочной кислоты, который ниже рассмотрен более подробно.

В качестве содержащего лигноцеллюлозу материала используют хвойную древесину, предпочтительно еловую древесину, предпочтительно в виде щепы. При этом обычно используют щепу из свежесрубленной древесины (то есть с содержанием сухого вещества около 50% масс.). Исходное количество щепы рассчитывают в пересчете на остаток после сушки в печи, что позволяет, например, определять выход целлюлозы.

Приготовление варочной кислоты можно осуществлять посредством взмучивания карбоната магния (MgCO3) в воде и последующего введения диоксида серы. Диоксид серы как правило вводят, пока не образуется прозрачный раствор с показателем рН, например, около 3,8. При этом почти все растворенное вещество обычно находится в виде Mg(HSO3)2. При дальнейшем введении диоксида серы наблюдалось бы уменьшение показателя рН по мере повышения содержания сернистой кислоты.

Варку так называемого содержащего лигноцеллюлозу материала с варочной кислотой осуществляют в обычных варочных аппаратах в периодическом или непрерывном режиме. Общее время варки составляет от 400 до 600 минут.

Варку рассматриваемым бисульфитным методом, предпочтительно бисульфитным методом, который предусматривает использование Mg(HSO3)2 в качестве компонента варочной кислоты, предпочтительно осуществляют в определенном температурном режиме.

Хорошо пригодным является следующий температурный режим:

|

Соль дитионистой кислоты, предпочтительно дитионит натрия (Na2S2O4), дитионит кальция (CaS2O4) или дитионит цинка (ZnS2O4), особенно предпочтительно дитионит натрия, добавляют к смеси из содержащего лигноцеллюлозу материала, предпочтительно щепы еловой древесины, и указанной выше варочной кислоты в количестве от 0,1 до 4,0% масс., предпочтительно от 1,0 до 2,0% масс., соответственно в пересчете на остаток содержащего лигноцеллюлозу материала, предпочтительно щепы из еловой древесины, после сушки в печи.

Соль дитионистой кислоты в принципе можно дозировать в любой момент варки или до осуществления процесса варки. Однако предпочтительными являются следующие варианты момента дозирования соли дитионистой кислоты:

a) в начале второй стадии,

b) в начале четвертой стадии,

c) по завершении примерно половины четвертой стадии.

Соль дитионистой кислоты предпочтительно дозируют в начале второй стадии, то есть в начале стадии пропитки.

Ниже более подробно рассмотрена хорошо пригодная для осуществления предлагаемого в изобретении способа сульфатная варка.

В качестве содержащего лигноцеллюлозу материала используют древесину, в частности древесину лиственных пород или предпочтительно хвойную древесину, особенно предпочтительно еловую древесину, предпочтительно в виде щепы.

В качестве варочного щелока для сульфатной варки в принципе можно использовать известную смесь из натрового щелока (водного NaOH), сульфида натрия (Na2S), сульфата натрия (Na2SO4) и при необходимости карбоната натрия (Na2CO3), к которой добавлена соль дитионистой кислоты, предпочтительно выбранная из группы, включающей дитионит натрия, дитионит цинка и дитионит кальция, в количестве от 0,1 до 4% масс. в пересчете на количество остатка содержащего лигноцеллюлозу материала после сушки в печи.

Ниже описан варочный щелок, хорошо пригодный для предлагаемой в изобретении сульфатной варки.

Варочный щелок для сульфатной варки в качестве активных варочных химикатов обычно содержит NaOH и сульфид натрия (Na2S). Отношение суммы обоих веществ (выраженной как NaOH) к содержащему лигноцеллюлозу материалу, предпочтительно древесине (в пересчете на остаток после сушки в печи), является щелочным отношением. Это отношение обычно находится в диапазоне от 20 до 24% масс.

Необходимая концентрация указанных выше веществ в варочном щелоке обычно зависит от так называемого отношения щелока. Под отношением щелока специалисты подразумевают отношение массовых частей варочного щелока к массовым частям содержащего лигноцеллюлозу материала, предпочтительно древесины (в пересчете на остаток после сушки в печи). Для хвойной древесины, например ели и сосны, отношение щелока в зависимости от плотности заполнения варочного аппарата древесиной в общем случае обычно находится в диапазоне от 4:1 до 4,5:1 и, например, составляет 4,2:1. Таким образом, концентрация активной щелочи в варочном щелоке находится, например, в диапазоне от 45 до 60 г/л.

Содержание сульфида натрия (Na2S) в активной общей щелочи называют сульфидностью (ее указывают в процентах). Сульфидность как правило находится в диапазоне от 30 до 38% и составляет, например, 30%.

Варочный щелок для предлагаемой в изобретении сульфатной варки содержит соль дитионистой кислоты, предпочтительно выбранную из группы, включающей дитионит натрия, дитионит цинка и дитионит кальция, причем количество соли составляет от 0,1 до 4% масс. в пересчете на количество остатка содержащего лигноцеллюлозу материала после сушки в печи.

В начале процесса варки показатель рН варочного щелока для предлагаемой в изобретении сульфатной варки обычно составляет около 14.

Варку содержащего лигноцеллюлозу материала с варочным щелоком для предлагаемой в изобретении сульфатной варки осуществляют в обычном варочном аппарате в периодическом или непрерывном режиме.

Общее время предлагаемой в изобретении сульфатной варки обычно составляет от 200 до 400 минут, предпочтительно от 240 до 300 минут.

Температура предлагаемой в изобретении сульфатной варки находится в диапазоне от 160 до 185°С и составляет, например, 170°С.

В соответствии с предлагаемым в изобретении способом сульфатной варки соль дитионистой кислоты, предпочтительно выбранную из группы, включающей дитионит натрия, дитионит цинка и дитионит кальция, особенно предпочтительно дитионит натрия, добавляют к смеси содержащего лигноцеллюлозу материала с варочным щелоком в количестве от 0,1 до 4,0% масс.,, предпочтительно от 1,0 до 2,0% масс., соответственно в пересчете на остаток содержащего лигноцеллюлозу материала после сушки в печи.

Дозирование соли дитионистой кислоты в принципе можно осуществлять в любой момент времени предлагаемой в изобретении сульфатной варки.

Соль дитионистой кислоты предпочтительно добавляют на стадии пропитки, конечной стадии предлагаемой в изобретении сульфатной варки или основной стадии предлагаемой в изобретении сульфатной варки, особенно предпочтительно на конечной или основной стадии предлагаемой в изобретении сульфатной варки.

Предлагаемый в изобретении способ получения целлюлозы из содержащего лигноцеллюлозу материала посредством сульфитной или сульфатной варки способствует достижению высокого выхода целлюлозы при высокой степени делигнификации содержащего лигноцеллюлозу материала. При этом возрастает степень белизны небеленой целлюлозы.

Добавление соли дитионистой кислоты при предлагаемой в изобретении сульфатной варке сокращает концентрацию дурнопахнущих веществ, предпочтительно меркаптанов, в отходящем газе процесса сульфатной варки.

Примеры

(I) Сульфитная варка бисульфитным методом с использованием Mg(HSO3)2 в качестве компонента варочной кислоты

А) Содержащий лигноцеллюлозу материал

Предварительно отсортированная щепа из еловой древесины, за два-три дня до варки подвегнутая сушке в воздухе помещения (водосодержание в диапазоне от 23,4 до 33,2% масс., в среднем около 30% масс.).

B) Варочная кислота

Расчетная концентрация MgO 2,7% масс. в литре. Показатель рН перед варкой (начальный показатель рН) 3,8.

Для получения расчетной концентрации MgO, составляющей около 2,7% масс., 1100 г MgCO3 суспендируют в 17 литрах деионизированной воды. В полученную суспензию вводят газообразный диоксид серы, пока показатель рН не достигнет 3,8.

C) Варка

В варочный аппарат периодического действия вместимостью 25 литров загружают 3200 г (в пересчете на остаток после сушки в печи) еловой щепы с указанным в пункте А) начальным водосодержанием и 16 литров варочной кислоты по пункту В), что соответствует количественному отношению варочной кислоты к древесине (в пересчете на остаток после сушки в печи), равному 5:1. Варочный аппарат снабжен системой циркуляции кислоты, электронагреваемой рубашкой, регулятором температуры, манометром, датчиком температуры и рН-электродом, а также подключен к системе электронной обработки данных.

Нагревание выполняют в соответствии со следующей программой:

1-я стадия (105 минут): нагревание от комнатной температуры (23°С) до 105°С,

2-я стадия (90 минут): выдержка при 105°С (стадия пропитки),

3-я стадия (60 минут): нагревание от 105 до 155°С (температуры варки до готовности),

4-я стадия (195 минут): варка до готовности при температуре варки до готовности (155°С),

5-я стадия (около 60 минут): выпуск отходящего газа, то есть период с момента выключения нагрева при завершении варки до момента остывания до температуры ниже 100°С.

Общее время варки составляет 510 минут (8 часов 30 минут). Давление в варочном аппарате в конце периода варки до готовности составляет от 8 до 9 бар.

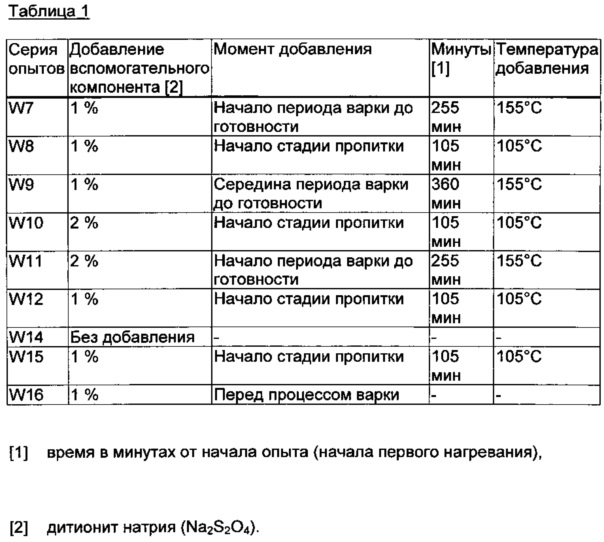

К находящейся в варочном аппарате смеси посредством дозирующего насоса в течение 10 минут добавляют растворенный в воде дитионат натрия (Blankit® S фирмы BASF SE), а именно 32 г чистого дитионата натрия (1% масс. Na2S2O4 в пересчете на остаток исходной древесины после сушки в печи), соответственно 64 г чистого дитионата натрия (2% масс. Na2S2O4 в пересчете на остаток исходной древесины после сушки в печи).

Дитионит натрия в соответствующих опытах добавляют в следующие моменты времени:

в начале периода выдержки (пропитки), примерно через 105 минут после начала опыта или в начале периода варки до готовности, примерно через 255 минут после начала опыта или в середине периода варки до готовности, примерно через 360 минут после начала опыта.

В опыте W 16 щепу непосредственно перед варкой пропитывают таким количеством водного раствора дитионита натрия (продукта Blankit® S фирмы BASF SE), которое соответствует 1% масс. чистого Na2S2O4 в пересчете на остаток исходной древесины после сушки в печи.

По завершении процесса варки целлюлозу отбирают, смешивают с водой и расщепляют на волокна посредством перемешивающего устройства. Измельченную целлюлозу помещают на сетчатый фильтр, промывают водой и обезвоживают на центрифуге.

D) Опыты и оценка их результатов

Опыты приведены в таблице 1.

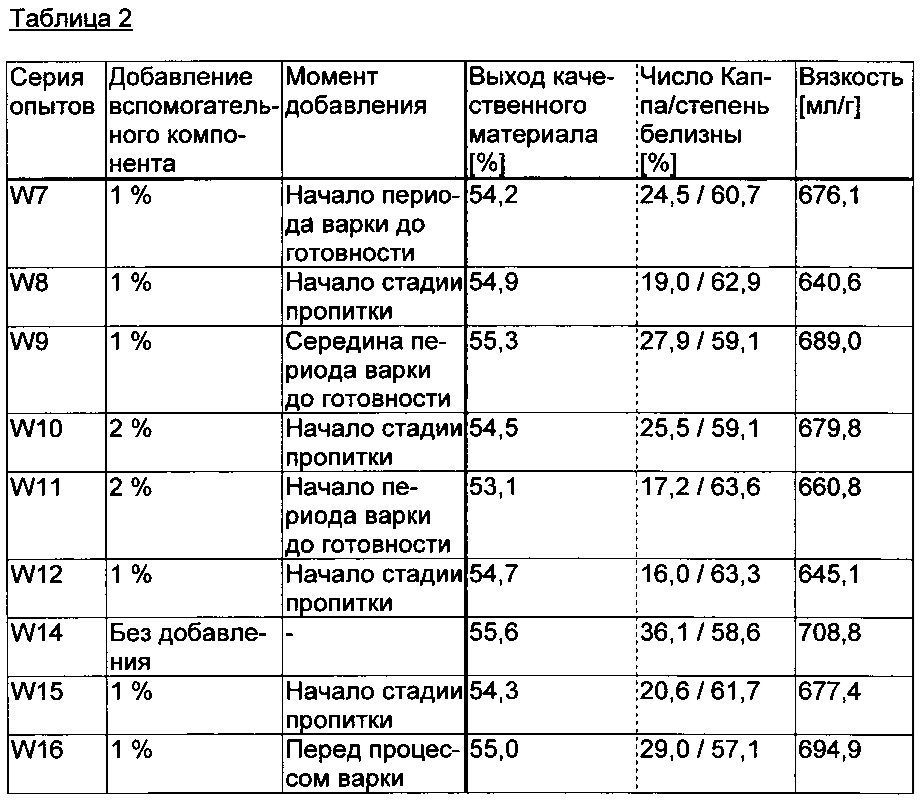

В таблице 2 приведены результаты указанных в таблице 1 опытов.

Под указанным в таблице 2 выходом качественного материала подразумевается количество целлюлозы (без волокнистых отходов, соответственно недовара массы) в пересчете на исходную древесину, которое определяют путем взвешивания и измерения содержания сухого вещества.

Число Каппа, определяемое согласно стандарту ISO 302, служит мерой жесткости целлюлозы. Просто говоря для определения числа Каппа в водной суспензии целлюлозы в кислой среде при определенных условиях измеряют расход перманганата калия (KMnO4). Чем выше содержание лигнина в целлюлозе, тем больше расход перманганата калия, а, следовательно, выше число Каппа. Чем выше число Каппа, тем больше остаточного лигнина содержит целлюлоза и как правило тем она жестче.

Степень белизны (R457) означает светоотражение при 457 нм, которое определяют на приборе Datacolor Elrepho® согласно стандарту ISO 2470.

Вязкость определяют согласно международному стандарту ISO 5351/1 (Cellulose in dilute solutions - Determination of liminting viscosity number, Part 1: Method in cupri-ethylene-diamine (CED) solution, 1-е издание, 1981-12-01).

При этом готовят раствор целлюлозы в этилендиамине меди. Регламентируют концентрацию растворителя. Концентрация целлюлозы в растворе при определении должна быть установлена в зависимости от конкретного образца. При 25°С измеряют время истечения как растворителя, так и раствора целлюлозы через капиллярный вискозиметр. На основании результатов измерения и известных концентраций раствора целлюлозы по уравнению Мартина вычисляют характеристическую вязкость.

Измерения выполняют в соответствии с вариантом А метода определения вязкости (Cellulose in dilute solutions - Determination of liminting viscosity number, Part 1: Method in cupri-ethylene-diamine (CED) solution, 1-е издание, 1981-12-01). При этом используют раствор целлюлозы с низкой концентрацией и один и тот же капилляр для измерения времени истечения как растворителя, так и раствора целлюлозы.

Обнаружено, что добавление вспомогательного компонента, особенно предпочтительно в начале стадии пропитки, способствует улучшению комбинации выход качественного вещества/число Каппа, соответственно повышению степени белизны.

(II) Сульфатная варка

A) Содержащий лигноцеллюлозу материал

Не подвергнутая сушке щепа из смеси еловой и сосновой древесины с соотношением компонентов 7:3 (водосодержание 57%).

B) Варочный щелок

Варочный щелок из натрового щелока (NaOH) и сульфида натрия (Na2S) готовят путем загрузки в воду торговых лабораторных химикатов. Исходные количества химикатов рассчитывают таким образом, чтобы при применении варочного щелока щелочное отношение составляло 23% при сульфидности 20%.

C) Варка

В варочный аппарат вместимостью 10 литров загружают столько щепы, чтобы количество используемой для варки древесины в пересчете на остаток после ее сушки в печи составляло 1300 г. Варочный аппарат заполняют варочным щелоком. Варочный щелок при заданном щелочном отношении 23% и сульфидности 20% содержит 239,2 г NaOH и 59,8 г Na2S (в пересчете на NaOH). Затем содержимое варочного аппарата нагревают до 170°С и выдерживают при этой температуре в течение необходимого времени варки.

Для вычисления необходимой длительности варки используют так называемый Н-фактор. В основе соответствующего расчета лежит температурная зависимость относительной скорости реакции при щелочной варке. Для всех варок реализуют Н-фактор 3500.

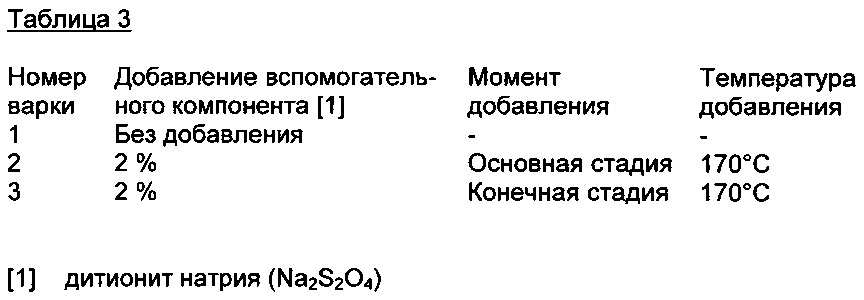

При выбранных варках добавляют соответственно 2% масс. дитионита натрия (в пересчете на остаток исходной древесины после сушки в печи). В случае одной варки дитионит натрия добавляют на основной стадии варки, в случае другой варки на конечной стадии варки.

По достижении Н-фактора 3500 варку прекращают посредством устранения обогрева и охлаждения в сочетании со снятием давления («отходящие газы»). Целлюлозу измельчают путем интенсивного механического перемешивания и промывают.

D) Опыты и оценка их результатов

Результаты опытов приведены в таблице 3.

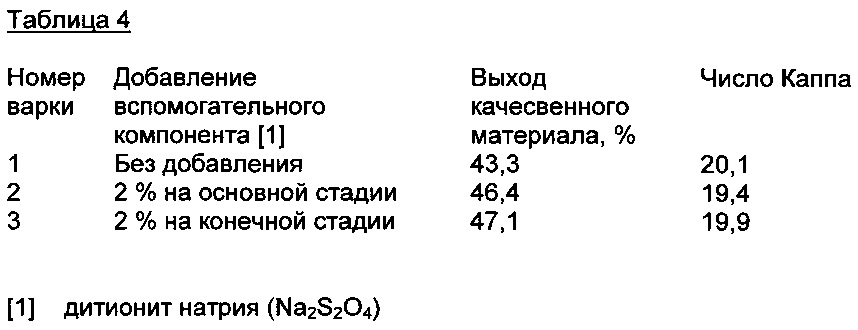

В таблице 4 показаны выход качественного материала и число Каппа.

Выход качественного материала и число Каппа определяют, как указано в разделе (I).

Обнаружено, что следствием добавления дитионита натрия является существенное повышение выхода качественной целлюлозы (от трех до четырех процентов) при незначительном уменьшении числа Каппа.

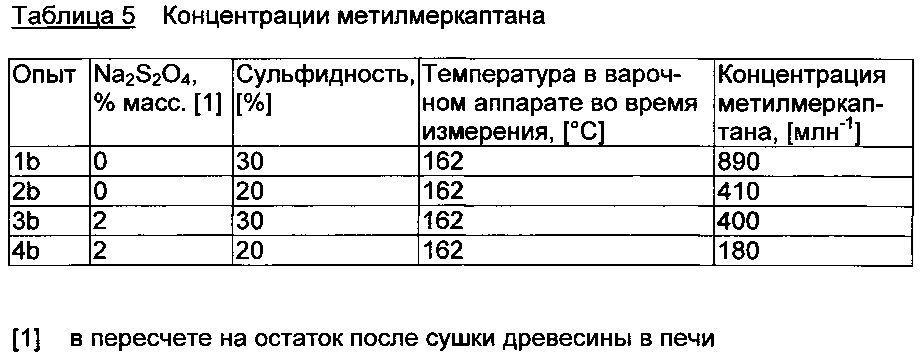

Е) Уменьшение эмиссии метилмеркаптана

В указанных выше условиях осуществляют сульфатную варку хвойной древесины.

В процессе выброса отходящих газов из варочного аппарата в разные моменты времени посредством насоса прибора-газоанализатора отбирают образцы отходящего газа. С помощью специфических по отношению к метилмеркаптану контрольных трубочек измеряют концентрацию метилмеркаптана в отобранных образцах.

Первое подобное измерение выполняют непосредственно по завершении варки при температуре в варочном аппарате 172°С. Последующие измерения выполняют при дальнейшем снижении температуры в варочном аппарате. Результаты соответствующих измерений приведены в таблице 5.

Под сульфидностью подразумевают содержание сульфида натрия в активной щелочи.

При высокой сульфидности метилмеркаптан в отходящем газе присутствует в наибольшей концентрации. Использование дитионита натрия приводит к снижению концентрации метилмеркаптана в отходящем газе.