Результат интеллектуальной деятельности: Способ формирования оксидных покрытий на изделиях из циркониевых сплавов

Вид РИД

Изобретение

Изобретение относится к области машино- и приборостроения, а именно к технологии формирования оксидных покрытий на циркониевых изделиях технического или медицинского назначения, например элементах пар трения, датчиках, тепловыделяющих элементах и внутрикостных имплантируемых конструкциях.

Для повышения твердости, износостойкости и коррозионной стойкости циркониевых сплавов на их поверхности различными методами формируют функциональные покрытия, в том числе оксидные [Куприн А.С. и др. Высокотемпературное окисление на воздухе оболочек из циркониевых сплавов Э110 и Zr-l Nb с покрытиями // Вопросы атомной науки и техники. - 2014. - С. 126-132]. Известные технологии формирования на циркониевых сплавах оксидных покрытий характеризуются наличием ряда недостатков, а именно большой продолжительностью процесса, технологической сложностью, токсичностью применяемых материалов, что способствует разработке новых методов формирования защитных покрытий на изделиях из циркониевых сплавов.

Известен способ получения защитного покрытия на цирконии для получения размерных сплошных устойчивых покрытий на цирконии и его сплавах, заключающийся в проведении двухэтапного процесса анодирования. На первом этапе анодирование проводят при плотности тока 10-20 мА/см2 и напряжении 95-130 В в безводном электролите, содержащем фториды. Затем образец подвергают катодной поляризации в 4% водном растворе борной кислоты с добавлением 25% раствора аммиака при напряжении 95-130 В, отмывке в дистилированной воде и сушке. На втором этапе проводят анодное электрохимическое окисление циркония в электролите, в котором проводили катодную поляризацию, в режиме постоянного тока при плотности тока 1-5 мА/см2 и напряжении 200-300 В [патент RU на изобретение №2472873 / В.В. Чернышев, А.В. Чернышев, Д.М. Аичкин // Способ получения защитного изоляционного покрытия на цирконии. - 2013].

Основными недостатками способа являются: токсичность используемых электролитов и технологическая сложность процесса.

Известен также способ оксидирования металлов, в частности циркония, заключающийся в окислении металлов и сплавов путем воздействия на них парогазовой среды при температуре 375-575°C и естественной циркуляции парогазовой среды в паровой камере, а парциальное давление пара в процессе обработки поддерживают не менее 10% от общего давления парогазовой среды. Длительность процесса оксидирования циркония и его сплавов достигает 10 ч [патент RU на изобретение №2189400 / В.Н. Феофанов, Л.В. Шмаков, В.И. Лебедев, Н.А. Мочалов, В.П. Брусаков, В.А. Козлов, В.И. Черемискин // Способ оксидирования металлов и сплавов и устройство для его реализации. - 2002].

Основными недостатком способа является: большая продолжительность процесса обработки.

Наиболее близким к предлагаемому способу является способ антикоррозионной защиты изделий из циркония и его сплавов, заключающийся в том, что изделия из циркония и его сплавов размещают в камере оксидирования, в которой затем создают разрежение с остаточным давлением не выше 6,67×10-6 Па, после чего камеру заполняют кислородом до давления не ниже 5066,25 Па, нагревают в ней изделие до температуры 200-600°C и формируют на поверхности циркония антикоррозионное покрытие в виде химического соединения газа и металла. Нагрев изделия осуществляют ступенчато, время выдержки при температуре, соответствующей каждой ступени, составляет не менее 3 минут. Изделие выдерживают при температуре нагрева не менее 10 минут. Затем проводят охлаждение в камере в среде кислорода до температуры 100°C и ниже [патент RU на изобретение №2382120 / А.Н. Семенов, В.П. Гордо, М.И. Плышевский, Г.Н. Шевелев // Способ антикоррозионной защиты изделий из циркония и его сплавов. - 2010 (прототип)].

Основными недостатками способа являются: технологическая сложность и длительность процесса.

Технической проблемой является необходимость создания технологически простого производительного способа формирования оксидного покрытия на изделиях из циркониевых сплавов.

Поставленная проблема решается тем, что процесс оксидирования проводят путем бесступенчатого индукционного нагрева изделий из циркониевых сплавов в воздушной атмосфере при давлении 0,1±0,01 МПа, частоте тока на индукторе 100±20 кГц и потребляемой удельной электрической мощности 100-140 кВт/кг до температуры 800-1000°C, затем выдерживают при данной температуре в течение 3-5 минут и охлаждают до температуры 100°C и ниже.

Техническим результатом является формирование оксидного покрытия с микротвердостью 17,3±0,5 ГПа, состоящего преимущественно из моноклинной фазы диоксида циркония, на поверхности циркониевых изделий технического и медицинского назначения с помощью технологически более простого и производительного способа.

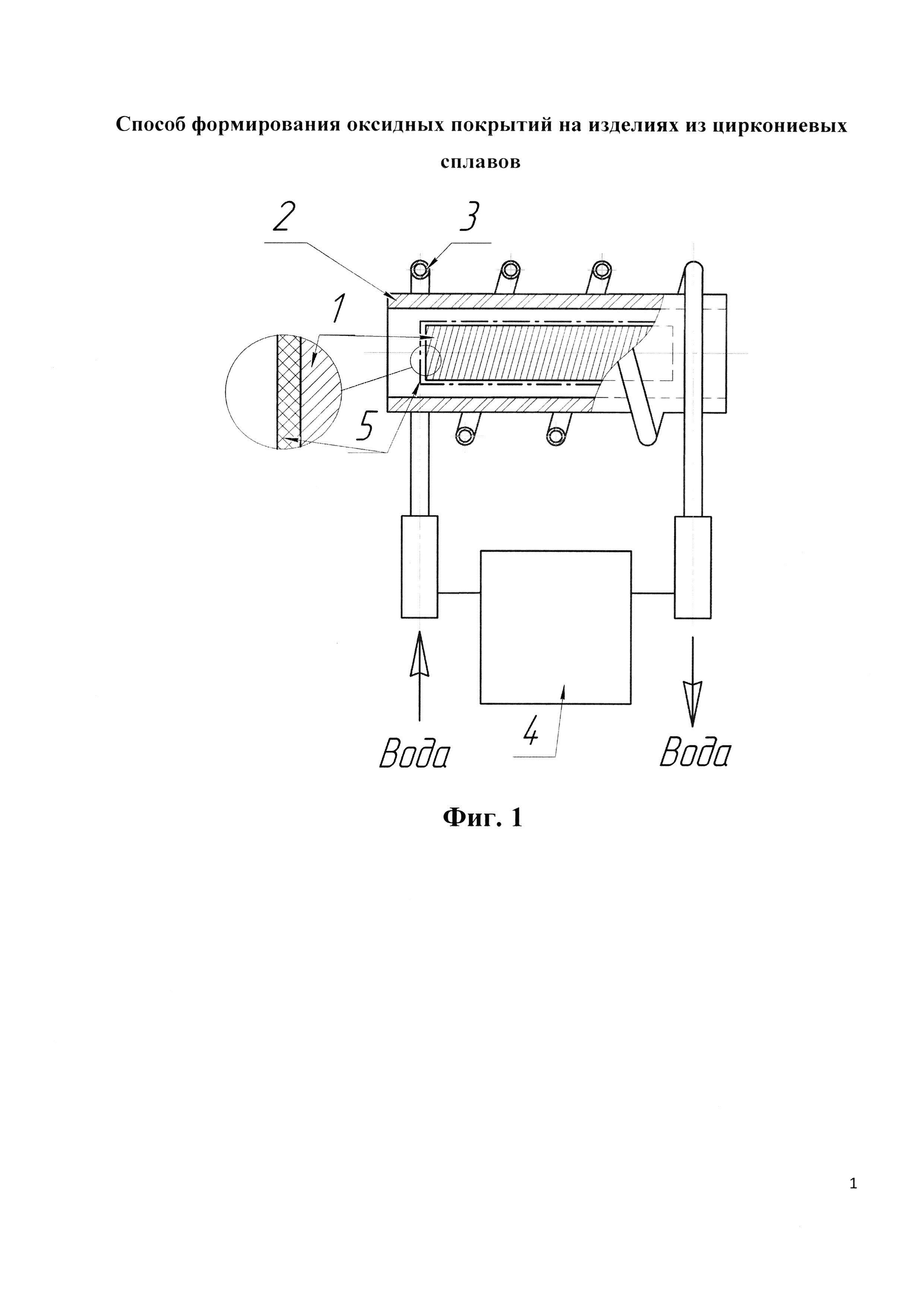

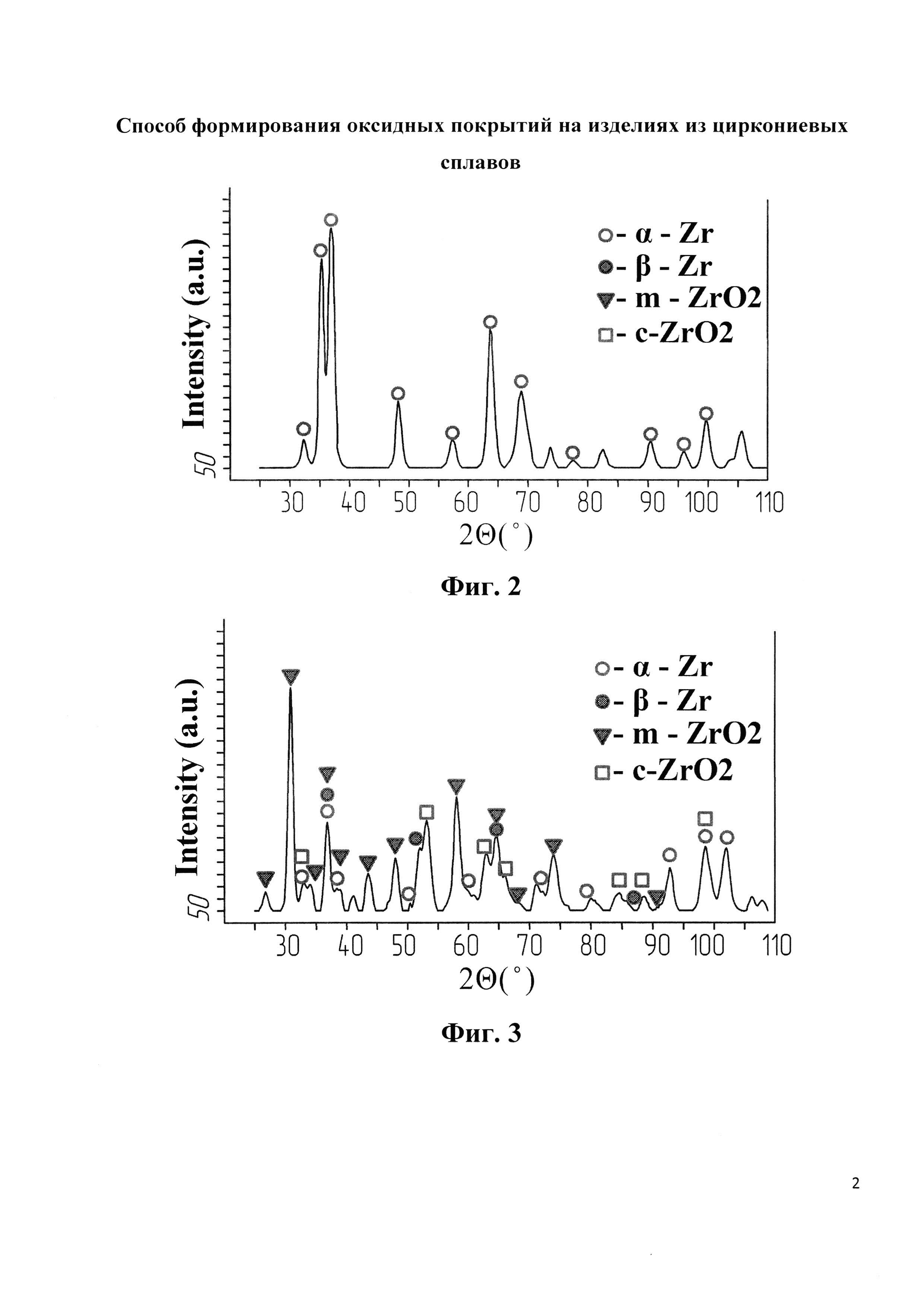

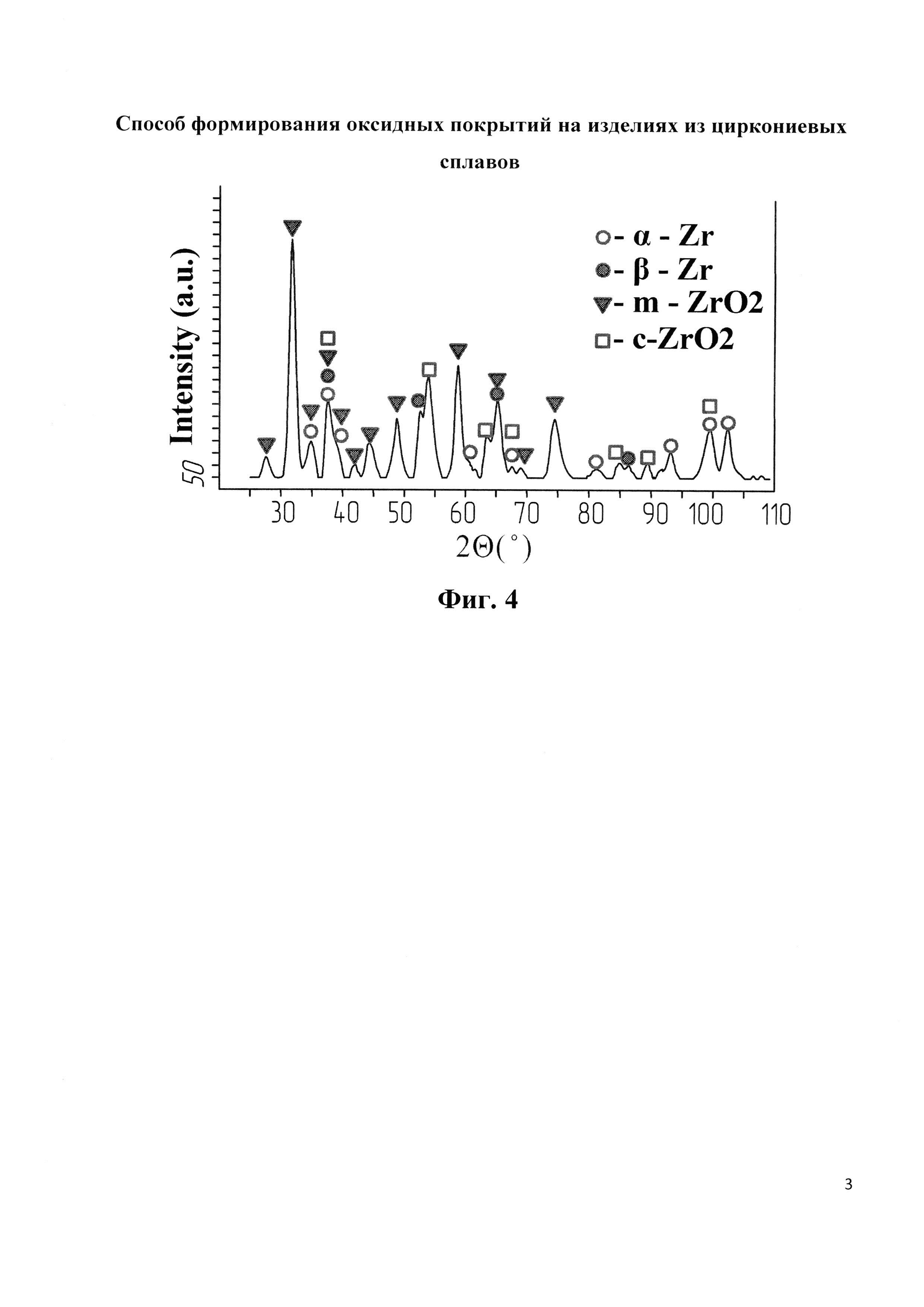

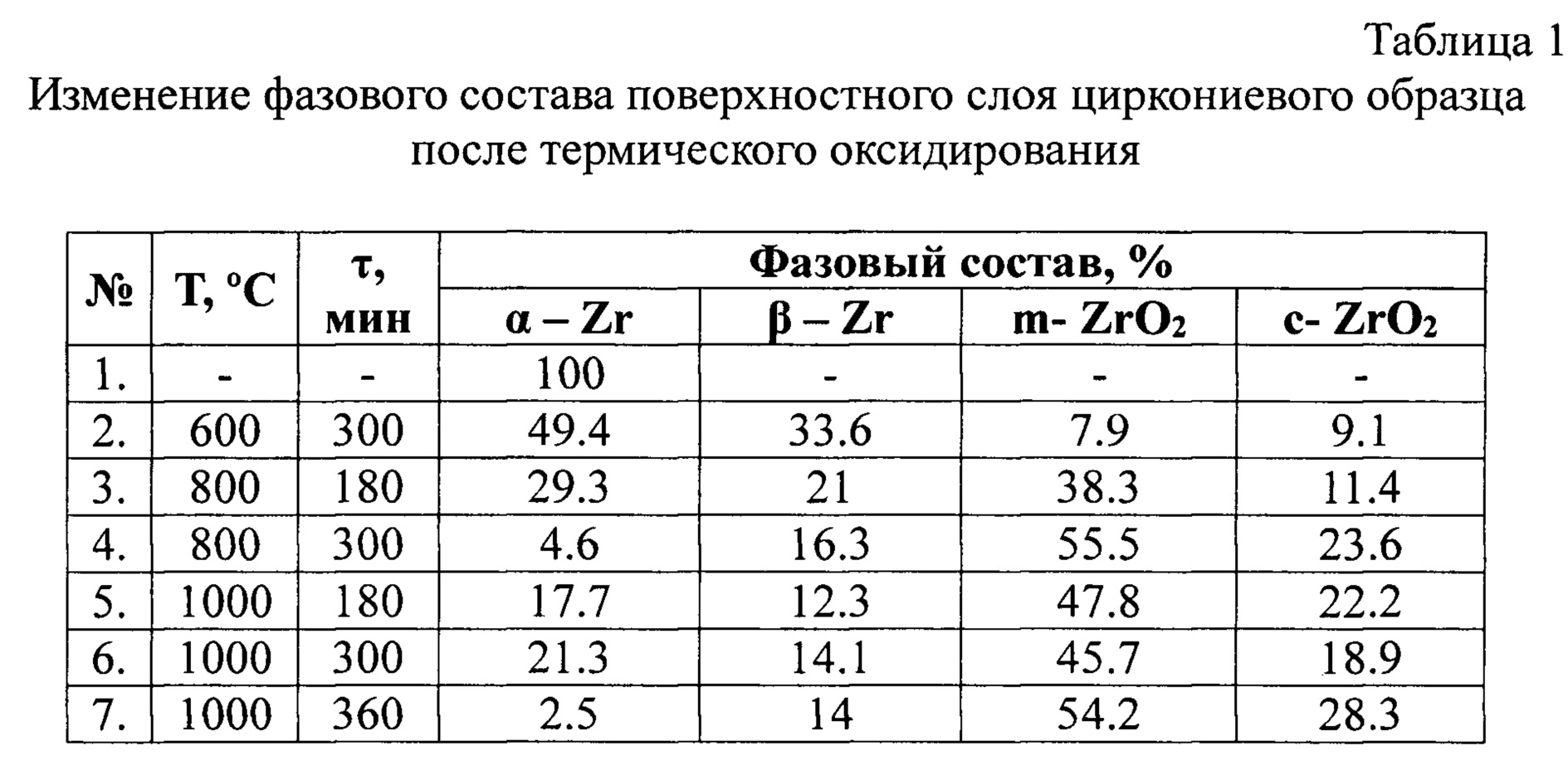

Изобретение поясняется графическими схемами, на которых представлены: процесс термического оксидирования циркониевых изделий (фиг. 1); рентгеновские дифрактограммы циркониевых образцов, а именно исходного металла и с оксидными покрытиями, сформированными согласно предлагаемому способу в течение 300 секунд при температурах 800 и 1000°C (фиг. 2, 3 и 4 соответственно).

На фиг. 1 позициями 1-5 обозначены

1 - циркониевое изделие;

2 - керамическая камера оксидирования;

3 - водоохлаждаемый индуктор;

4 - источник питания;

5 - оксидное покрытие.

Предлагаемый способ осуществляют следующим образом.

Циркониевое изделие 1, предварительно очищенное от технологических загрязнений, помещают в керамическую камеру оксидирования 2 (повторяющую форму изделия), на внешней поверхности которой размещен водоохлаждаемый индуктор 3, подключенный к источнику питания 4 (фиг. 1). Затем изделие 1 подвергают бесступенчатому индукционному нагреву в воздушной атмосфере при давлении 0,1±0,01 МПа, частоте тока на индукторе 100±20кГц и потребляемой удельной электрической мощности 100-140 кВт/кг до температуры 800-1000°C, затем выдерживают при данной температуре в течение 3-5 минут и охлаждают до температуры 100°C и ниже. В результате на поверхности изделия 1 образуется оксидное покрытие 5 (фиг. 1).

Технологические режимы оксидирования были определены путем проведения исследований элементно-фазового состава, структуры и твердости поверхностного слоя оксидированных циркониевых образцов методами энергодисперсионного рентгенофлуоресцентного (ЭРДФА) и рентгенно-фазового анализа (РФА), а также измерения микротвердости. Приведенные пределы значений технологических режимов оксидирования обеспечивают формирование на цирконии оксидного покрытия, обладающего высокими показателями твердости и состоящего в основном из диоксида циркония с моноклинной структурой.

При подаче на индуктор тока частотой менее 80 кГц снижается электрический коэффициент полезного действия устройства индукционного нагрева и самого процесса обработки. При подаче на индуктор тока частотой более 120 кГц не происходит улучшение эффективности процесса обработки и наблюдается снижение коэффициента мощности.

Предельные значения потребляемой удельной электрической мощности (100-140 кВт/кг) обусловлены тем, что при величине удельной электрической мощности менее 100 кВт/кг будет затруднен нагрев малогабаритных циркониевых изделий до заданной температуры из-за потерь на излучение и конвекцию. При величине удельной электрической мощности более 140 кВт/кг увеличивается вероятность перегрева и, как следствие, образование оксидных покрытий большой толщины (свыше 50 мкм). Данные покрытия обладают низкой адгезионно-когезионной прочностью, а также характеризуются наличием трещин.

При значениях температуры нагрева менее 800°C и продолжительности процесса оксидирования менее 3 минут образуется тонкое оксидное покрытие, обладающее низкими значениями твердости. При значениях температуры нагрева более 1000°C и продолжительности термообработки более 5 мин на поверхности циркония образуются оксидные покрытия толщиной более 50 мкм с невысокими показателями адгезионно-когезионной прочности.

Пример выполнения способа

Заготовку для датчика из циркониевого сплава Э110, представляющую собой диск диаметром 14 мм и высотой 3 мм, предварительно очищенную от технологических загрязнений, помещали в керамическую камеру оксидирования. Термическое оксидирование производили путем бесступенчатого индукционного нагрева при частоте тока на индукторе 100±20кГц и потребляемой удельной электрической мощности 100-140 кВт/кг до температуры 900°C, затем выдерживали при данной температуре в течение 3 минуты и постепенно охлаждали в камере до температуры 100°C и ниже.

Для подтверждения формирования оксидных покрытий на поверхности циркония и его сплавов в результате проведения обработки согласно предлагаемому способу были проведены исследования оксидированных образцов, представляющих собой диски диаметром 14 мм и высотой 3 мм из циркониевого сплава Э110. Исследование химического состава поверхности осуществлялось методом ЭДРФА (погрешность концентраций ±5%) с использованием электронного микроскопа MIRA II LMU. Фазовый состав образцов с покрытием определялся на монокристальном рентгеновском дифрактометре Xcalibur/Gemini А при использовании рентгеновской трубки с медным анодом (Cu-Kα излучение). Для анализа дифрактограмм использовались программное обеспечение MATCH! Phase identification from Powder Diffraction Version 1.9 и база данных AMCSD Bonn, Germany от 09.01.09. Твердость оксидных покрытий оценивалась методом наноиндентирования с использованием тестера механических свойств NANOVEA Ergonomic Workstation при нагрузке 100 мН (ГОСТ 8.748-2011, ISO 145771-2002).

Результаты ЭРДФА показали, что покрытие состоит из циркония и кислорода в соотношениях от 24,5 до 40 ат. % и от 60 до 65,5 ат. % соответственно. В результате РФА установлено, что исходный цирконий (КО - контрольный образец) имеет гексагональную структуру (Фиг. 2). После оксидирования появляются следующие фазы циркония и его оксидов: Zr-hexagonal (α - Zr), Zr-cubic (β - Zr), ZrO2 - с моноклинной кристаллической структурой (m - ZrO2); ZrO2 - с кубической кристаллической структурой (с-ZrO2) (Фиг. 3, 4). Процентное соотношение фаз металлического циркония и его оксидов зависит от температуры и длительности оксидирования (табл.1).

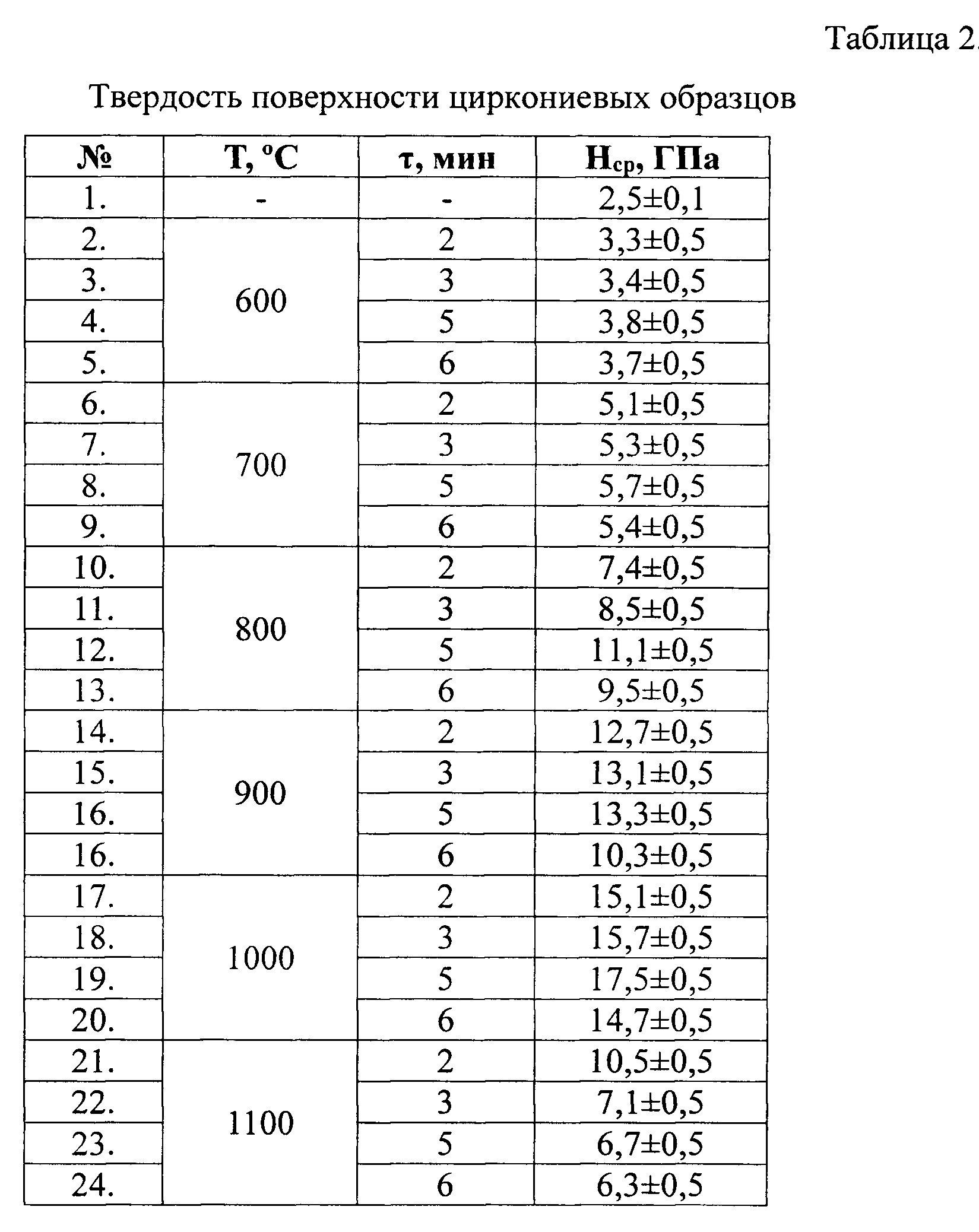

Результаты исследований показали также, что микротвердость поверхности циркониевых образцов значительно увеличивается после процесса термического оксидирования с 2,5±0,1 ГПа до 17,3±0,5 ГПа (табл. 2).

Из полученных результатов следует, что предложенный способ позволяет формировать оксидные покрытия с твердостью до 17,3±0,5 ГПа, состоящие преимущественно из моноклинной фазы диоксида циркония, на поверхности циркониевых изделий технического и медицинского назначения с помощью технологически более простого и производительного способа.

Способ формирования оксидных покрытий на изделиях из циркониевых сплавов, включающий размещение изделий в камере оксидирования, последующий нагрев, выдержку и охлаждение до температуры 100°С и ниже, отличающийся тем, что оксидирование проводят в воздушной атмосфере при давлении 0,1±0,01 МПа, при этом изделия подвергают индукционному нагреву при частоте тока на индукторе 100±20 кГц и потребляемой удельной электрической мощности 100-140 кВт/кг до температуры 800-1000°С, затем выдерживают при данной температуре в течение 3-5 минут.