Результат интеллектуальной деятельности: Электросталеплавильный агрегат ковш-печь (ЭСА-КП)

Вид РИД

Изобретение

Изобретение относится к области металлургии и предназначено, в частности, для выплавки, рафинирования, раскисления, легирования и обработки стали. Агрегат предназначен для загрузки шихты (металлолома, металлизованного железорудного сырья, флюсующих и других сыпучих материалов), нагрева и переплава этой шихты электрическими дугами и топливно-кислородными горелками, а также для осуществления других теплотехнологических процессов по ходу электроплавки и внепечной обработки стали, при этом электросталеплавильный агрегат ковш - печь включает два основных конструктивных элемента (футерованные ковш и свод), характерные для дуговой сталеплавильной печи и агрегата ковш-печь, т.е. для агрегата комплексной обработки стали.

Известно изобретение [1 - Меркер Э.Э. и др. Патент РФ №2532243 от 27.10.2014. Бюл. №30] для агрегата комплексной обработки жидкой стали, содержащего ковш с жидким металлом и шлаком и установленные в своде ковша три полых электрода, а в днище ковша - устройство для продувки жидкого металла инертными газами (аргоном, азотом и др.). Нагрев металла осуществляется электрическими дугами по ходу внепечной обработки стали, т.е. в ковше при этом осуществляются процессы перемешивания металла газами, наводки шлака присадками сыпучих флюсующих материалов, раскисление, легирование и разливка стали в изложницы или на машинах непрерывного литья заготовок. При этом в агрегате комплексной обработки стали через полые электроды осуществляется подача извести, углеродистого порошка и других сыпучих материалов для наводки шлака и интенсификации процессов рафинирования жидкой стали.

Недостатком изобретения является невозможность осуществления нагрева и расплавления металлошихты в ковше при данном конструктивном исполнении агрегата.

Кроме того, известно другое устройство, основанное на применении способа [2 - Араки Тосихико и др. Способ рафинирования стали в дуговой печи. Заявка №6425938, Япония. Заявл. 20.07.1987, №62 - 180596. от 27.10.1989. МКИ С22С 33/04] рафинирования жидкой стали в дуговой сталеплавильной печи, заключающийся в том, что в жидкую ванну вдувают через полые электроды в токе - газа-носителя, например, в токе аргона оксиды металла, такие как Cr2O3, NiO, МоО3, WO3 и одновременно через погружную в расплав фурму вдувают реагенты - восстановители, такие как угольный порошок, порошкообразные Si, Al и т.п., а в качестве шлакообразующих добавок, например через полые электроды в своде дуговой сталеплавильной печи, вдуваются в потоке аргона известь и плавиковый шпат, которые служат, к тому же, и десульфураторами.

К недостатку этого изобретения можно отнести то, что в самой дуговой сталеплавильной печи не предусмотрена внепечная обработка жидкой стали с эффективным использованием тепла отходящих из агрегата газов, т.е., например, отсутствием устройств и методов дожигания горючих газов в потоке отходящих газов.

Известно изобретение [3 - Меркер Э.Э. и др. Патент РФ №2374582 от 27.11.2009], в котором при электроплавке стали используется после завалки шихты (металлолома и др.) в агрегат подача через полые электроды металлизованных окатышей и других сыпучих материалов. При этом в своде дуговой сталеплавильной печи в пространстве между полыми электродами размещается водоохлаждаемая кислородная фурма с двумя ярусами сопел, измерительной штангой и датчиком температуры. В данной фурме сопла верхнего яруса на ее корпусе предназначены для подачи кислорода в виде струй на дожигание горючих газов над шлаком, а сопла нижнего яруса фурмы предназначены для продувки металла кислородом по ходу подачи металлизованных окатышей в ванну дуговой сталеплавильной печи.

Недостатком данного изобретения является то, что в нем не предусмотрены процессы технологии внепечной обработки стали в самом агрегате.

Известно также изобретение [4 - Меркер Э.Э. и др. Способ дожигания окиси углерода над зоной продувки в конвертере. Заявка №2005127991/02 (031435). Заявл. 07.09.2005 МПК С21С 5/52 (2006.01)] по способу дожигания горючих газов над зоной продувки металла в агрегате при использовании двухъярусной кислородной фурмы. В данной фурме струи кислородного дутья через сопла верхнего яруса создают над зоной продувки металла конусообразную многоструйную систему, что существенно повышает эффективность локального дожигания горючих газов в агрегате. При этом датчик температуры, установленный в корпусе фурмы, обеспечивает контроль режима нагрева металла по ходу электроплавки стали в дуговой сталеплавильной печи.

Недостатком данного изобретения является то, что в дуговой сталеплавильной печи не осуществляется полное дожигание горючих газов на выходе из агрегата, а также в нем не предусмотрена технология внепечной обработки стали.

Этот существенный недостаток в указанном изобретении, как и в других ранее перечисленных, в определенной мере устраняется в другом известном изобретении [5 - Меркер Э.Э. и др. Патент РФ №2520883 от 27.06.2014. Бюл. №18]. Особенностью данного изобретения является то, что при электроплавке в дуговой сталеплавильной печи металлизованных окатышей окончательное дожигание горючих газов осуществляется над ванной вблизи зоны отсоса отходящих газов из агрегата, т.е. дожигание горючих газов в данном агрегате осуществляется устройством в виде фурмы перед патрубком в своде струями кислорода, которые направлены навстречу потоку отходящих из дуговой сталеплавильной печи газов. Однако по данному известному изобретению при электроплавке стали в дуговой сталеплавильной печи осуществляются все необходимые технологические операции, кроме применения в нем внепечной обработки стали инертными газами.

Таким образом, все перечисленные недостатки в известных изобретениях не позволяют осуществлять единый комплекс технологических операций (процессы выплавки и внепечной обработки стали) в агрегате, конструктивно совмещающий дуговую сталеплавильную печь и ковш со сводом.

Наиболее близким аналогом предлагаемого изобретения является изобретение [6 - Кашакашвили Г.В. и др. Патент РФ №2405046 от 27.11.2010. Бюл. №33], основанное на способе выплавки стали в ковше-печи, включающее загрузку шихты в виде металлического лома и флюсов, подачу под давлением снизу природного газа и воздуха или кислорода с расплавлением шихты газокислородным факелом от топливно-кислородных горелок и электрическими дугами от электродов, выравнивание температуры и химического состава расплава по объему, присадку шлакообразующих реагентов, прекращение подачи природного газа и воздуха (кислорода) через топливно-кислородные горелки и последующую продувку расплава снизу инертными газами, при этом в процессе плавления наклоном ковша-печи осуществляют скачивание первичного шлака, причем природный газ и воздух (кислород) подают через неводоохлаждаемую топливно-кислородную горелку, т.е. газовоздушную форсунку, выполненную в виде концентрически вставленных одна в другую труб, размещенную в отверстии разливочного стакана шиберного затвора ковша-печи с обсыпкой вокруг сухим огнеупорным песком.

При этом ковш-печь накрывают сверху присоединенной к газоочистке футерованной крышкой (сводом) с электродами, которые обеспечивают от трансформатора электрические дуги для нагрева и расплавления сверху металлошихты и других материалов. После расплавления металлошихты в ковше подают в него флюсующие и другие реагенты для наводки вторичного шлака и осуществляют продувку жидкой стали инертными газами снизу со шлакообразующими реагентами (известь, шпат, угольная пыль и др.), совмещая этот процесс с кипением металла, раскислением, легированием, глубокой десульфурацией, дефосфорацией, гомогенизацией состава и температуры жидкой стали с последующей ее разливкой через стакан в шиберном отверстии в днище ковша.

К положительному эффекту по аналогу, т.е. по данному прототипу, можно отнести то, что совмещение технологических процессов, характерных для дуговой сталеплавильной печи, с процессами в агрегате ковш-печь позволяет сокращать капитальные затраты [7 - Кашакашвили Г.В. и др. Сталь. №7. 2013. с. 14-16; Металлург. №7. 2013. С. 23-24.] за счет переноса энергоемкого технологического цикла из дуговой сталеплавильной печи в агрегат комплексной обработки стали, т.е. загрузка и плавление шихты, шлакообразование, доводка - рафинирование, раскисление и легирование, а также нагрев металла электрическими дугами, а это обстоятельство уменьшает расход электроэнергии и огнеупорных материалов, выводится из технологического цикла основной агрегат и его сверхмощный трансформатор, значительно сокращается время поточного технологического цикла в цехе за счет сокращения времени выплавки, раскисления и внепечной обработки стали, а также сокращается время на транспортировку ковшей и уменьшаются тепловые потери при переходе от дуплекс процесса дуговая сталеплавильная печь - агрегат комплексной обработки стали к совмещенным процессам в агрегат комплексной обработки стали.

Однако, несмотря на отмеченные существенные преимущества изобретения по рассмотренному аналогу в сравнении со всеми другими известными изобретениями, рассмотренный этот ближайший аналог [6 - Кашакашвили Г.В. и др. Патент РФ №2405046 от 27.11.2010. Бюл. №33] обладает существенными (крупными) недостатками, т.е. в указанном аналоге в своде ковша не используются полые электроды, что не позволяет осуществлять подачу в ванну агрегата железорудного металлизованного сырья и сыпучих флюсующих материалов в потоке инертных газов, а также в агрегате, по аналогу (прототипу) не предусмотрены устройства и системы дожигания горючих газов как в локальной зоне продувки металла кислородом с помощью фурмы, так и в общем потоке отходящих из агрегата технологических газов. Эти недостатки прототипа, а также и другие, например отсутствие устройств и методов подачи порошкообразных материалов на шлак и в металл с помощью продувочной многосопловой фурмы или подача порошкообразных (сыпучих) реагентов-восстановителей в потоке аргона, а также оксидов металла, например Cr2O3, NiO, МоО3, WO3 и др., в восстановительный период электроплавки стали в целом не обеспечивает эффективную работу агрегата в свете современных требований по снижению эффективности производства стали. Эти и другие недостатки в изобретении по аналогу не позволяют в существенной мере повысить технико-экономические и энерготехнологические показатели процесса электроплавки и комплексной внепечной обработки стали с высокими показателями ее качества.

Техническим результатом данного изобретения является решение задачи по разработке более совершенного электросталеплавильного агрегата ковш-печь для осуществления в нем электроплавки и внепечной обработки стали на основе применения более совершенного оборудования, например использование полых электродов в своде ковша, применение двухъярусной кислородной фурмы для продувки металла кислородом и дожигания горючих газов в зоне загрузки металлизованных окатышей на шлак под электрические дуги, а также применение устройства для более эффективного дожигания горючих газов в зоне выхода их из ванны агрегата и, кроме того, необходимо более эффективное размещение топливно-кислородных горелок в шиберных блоках в днище ковша, что обеспечит работу электросталеплавильного агрегата ковш-печь с применением новых устройств и методов с более высокими энергосберегающими и технологическими показателями, например, достигнуть значительно более низких потерь тепла в агрегате с отходящими из него горючими газами и более высокую интенсификацию процессов нагрева и расплавления металлошихты, шлакообразования, рафинирования, раскисления, легирования, внепечной обработки и разливки стали с достижением более высоких показателей качества стальных отливок и готовой продукции.

Это достигается тем, что электросталеплавильный агрегат ковш-печь, включающий футерованный ковш со сводом, причем ковш, в свою очередь, включает шиберные блоки в его днище ковша с топливно-кислородными горелками для нагрева и расплавления металлошихты, а свод ковша, при этом, включает три полых графитированных электрода, водоохлаждаемую двухъярусную многосопловую кислородную фурму с датчиком ЭДС и температуры в торце ее корпуса и газоход для отвода из агрегата технологических горючих газов, отличается тем, что устройство для дожигания горючих газов в газоходе свода выполнено в виде кислородной фурмы с многосопловым наконечником, причем эта фурма размещена внутри газохода свода и имеет механизм для перемещения корпуса фурмы как вдоль своей оси, так и с наклоном относительно этой оси на ±30÷45 градусов.

Отличается тем, что в своде ковша водоохлаждаемая двухъярусная многосопловая кислородная фурма с датчиком ЭДС и температуры имеет на своем корпусе выше этого датчика два яруса сопел для подачи струй кислорода на продувку металла и дожигание горючих газов над ним и шлаком, причем упомянутая двухъярусная кислородная фурма с датчиком размещена внутри треугольного пространства, созданного тремя полыми электродами, и причем упомянутая двухъярусная кислородная фурма установлена в своде так, чтобы ось корпуса этой фурмы с соплами и датчиком совпадала с осью треугольного пространства в объеме агрегата, созданного с помощью трех графитированных полых электродов, а при этом шиберные блоки в днище этого ковша с топливными горелками, в свою очередь, размещены вне диаметра распада этих электродов в пространстве агрегата, который, кроме того, отличается тем, что в нем размещена водоохлаждаемая двухъярусная многосопловая кислородная фурма с датчиком и двумя ярусами сопел по центру свода ковша так, чтобы вертикальные оси упомянутой фурмы и ковша совпадали.

Причем агрегат отличается еще тем, что многосопловой наконечник фурмы устройства для дожигания горючих газов под сводом перед газоходом имеет центральное сопло с нарезкой и при этом ось этого сопла совпадает с осью фурмы, а другие периферийные сопла расположены под углом к оси фурмы, т.е. одна часть сопел дожигания под углом 30 градусов, а другая часть сопел под углом 45 градусов к оси фурмы, а также агрегат отличается еще тем, что топливно-кислородные горелки выполнены в виде труба в трубе с возможностью осуществлять через них подачу газообразного топлива, порошкообразного угля, кислорода или воздуха и инертных газов, и, кроме того, упомянутые топливно-кислородные горелки размещены в каналах шиберных блоков в днище ковша так, что позволяют осуществлять через каналы разливку жидкой стали, а ковш, к тому же, имеет в своей верхней части корпуса шлаковую летку для слива жидкого шлака из ковша.

В то же время агрегат отличается также тем, что в пространстве между электродами под сводом водоохлаждаемая двухъярусная многосопловая кислородная фурма с датчиком выполнена так, чтобы на ее корпусе были размещены сопла в два яруса, где сопла нижнего яруса расположены у торца фурмы, а сопла верхнего яруса размещены выше нижнего яруса сопел на расстоянии 1÷3 м для осуществления дожигания струями кислорода горючих газов над шлаком, причем в торце фурмы ниже нижнего яруса сопел размещен на водоохлаждаемой штанге датчик ЭДС и температуры, а, кроме того, агрегат отличается тем, что тракты подачи металлизованных окатышей и сыпучих материалов в полые электроды соединены с транспортерными системами подачи в них извести и металлизованных окатышей, а также сыпучих и флюсующих материалов, реагентов-восстановителей и других в потоке инертных или восстановительных газов, а к тому же отличается еще тем, что полые электроды закреплены на электрододержателях и имеют механизмы перемещения этих электродов вверх или вниз и, кроме того, эти механизмы и электроды на электрододержателях имеют транспортерные узлы, которые функционально соединены с системой контроля электротехнических показателей работы электродов и системой контроля подачи сыпучих материалов и инертных газов в металл БУ-4.

Причем агрегат отличается также тем, что устройство с многосопловым наконечником в газоходе свода для дожигания горючих газов имеет механизм перемещения, транспортные и контрольные узлы, которые объединены в систему контроля показателей работы отвода газов в газоходе и устройства с соплами в наконечнике, причем эта система контроля соединена с объединенной компьютерной системой управления КСУ процессами электроплавки и работы всего агрегата БУ-5, причем этот агрегат отличается еще тем, что в нем соединены функционально с объединенной компьютерной системой КСУ локальные системы управления работой топливно-кислородных горелок, внепечной обработки и разливки стали БУ-1, блока системы управления электрическим режимом плавки БУ-2, блока управления подачей окатышей и других материалов в полые электроды БУ-3, блока управления работой двухъярусной кислородной фурмой БУ-4 и блока управления работой устройства дожигания газов БУ-5, а также отличается тем, что упомянутые локальные системы управления БУ-1…БУ-5 имеют бункерное и транспортное оборудование и механизмы загрузки шихтовых и сыпучих материалов в ковш, а также имеют механизмы и устройства учета и подачи газов, т.е. топлива, кислорода, аргона и других в оборудование, размещенное на ковше со сводом, причем агрегат отличается еще тем, что он имеет оборудование и механизмы для осуществления подачи в завалку металлошихты, а также металлизованных окатышей (брикетов) и других сыпучих материалов по ходу электроплавки стали в окислительные и восстановительные периоды работы упомянутого агрегата.

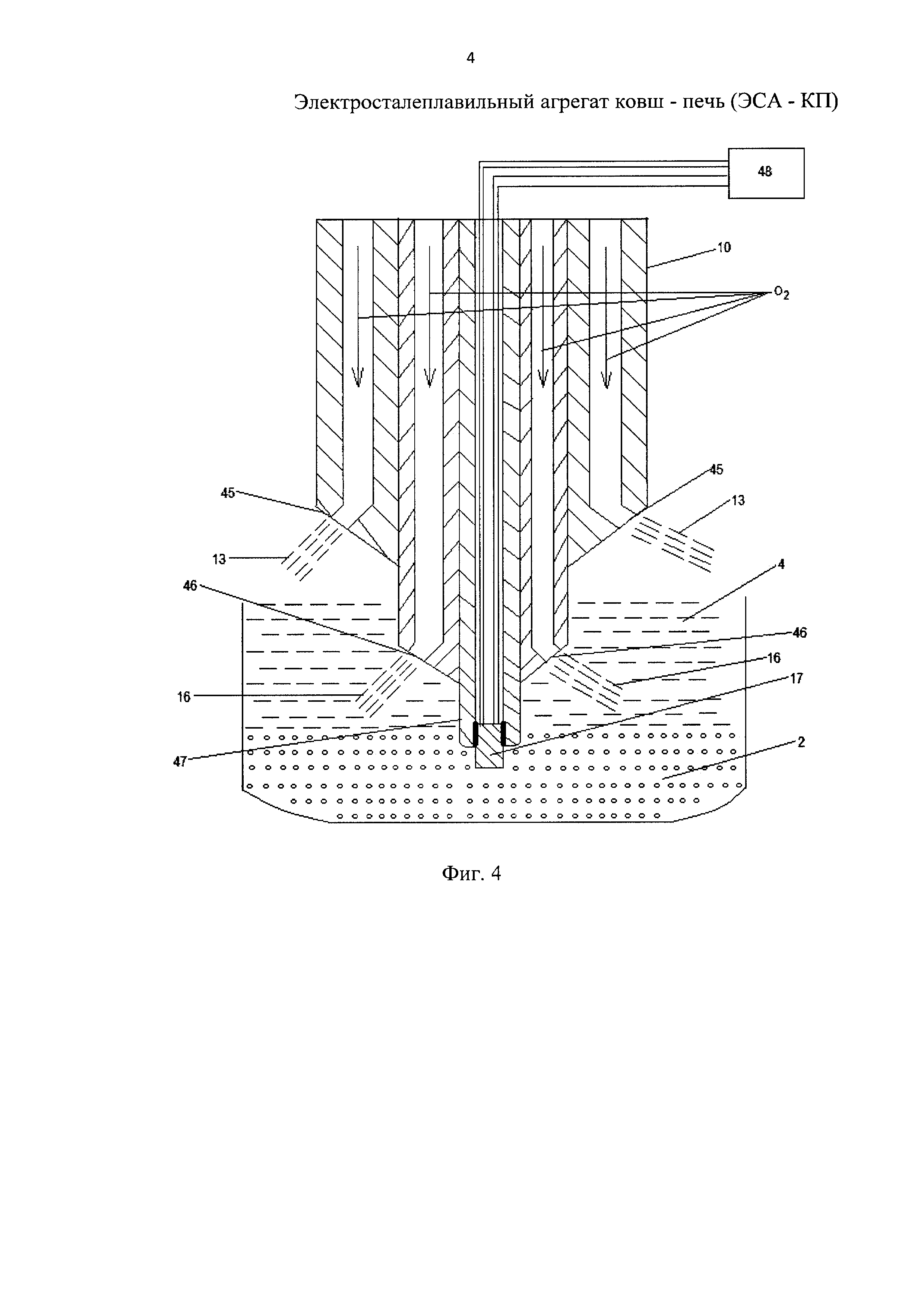

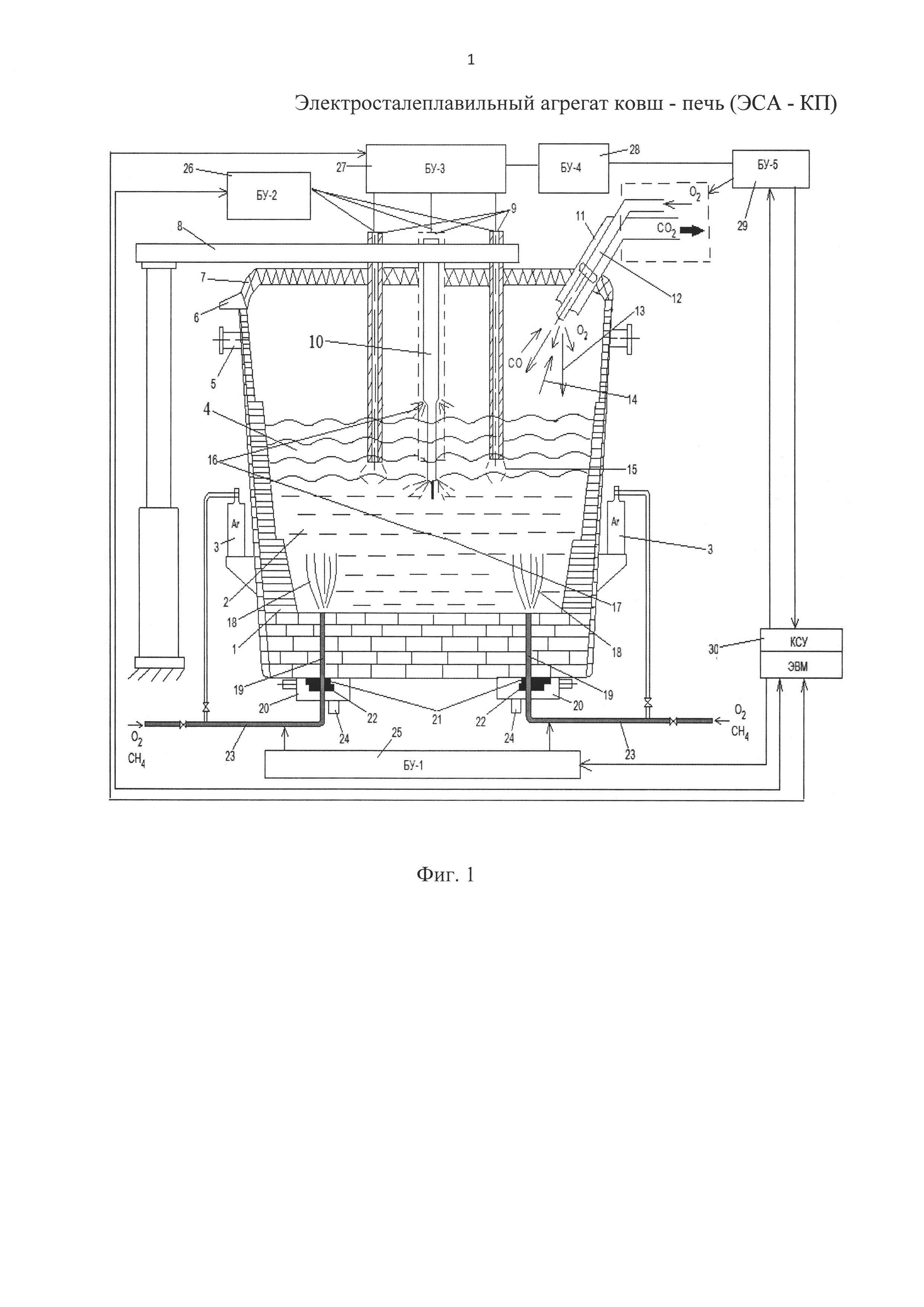

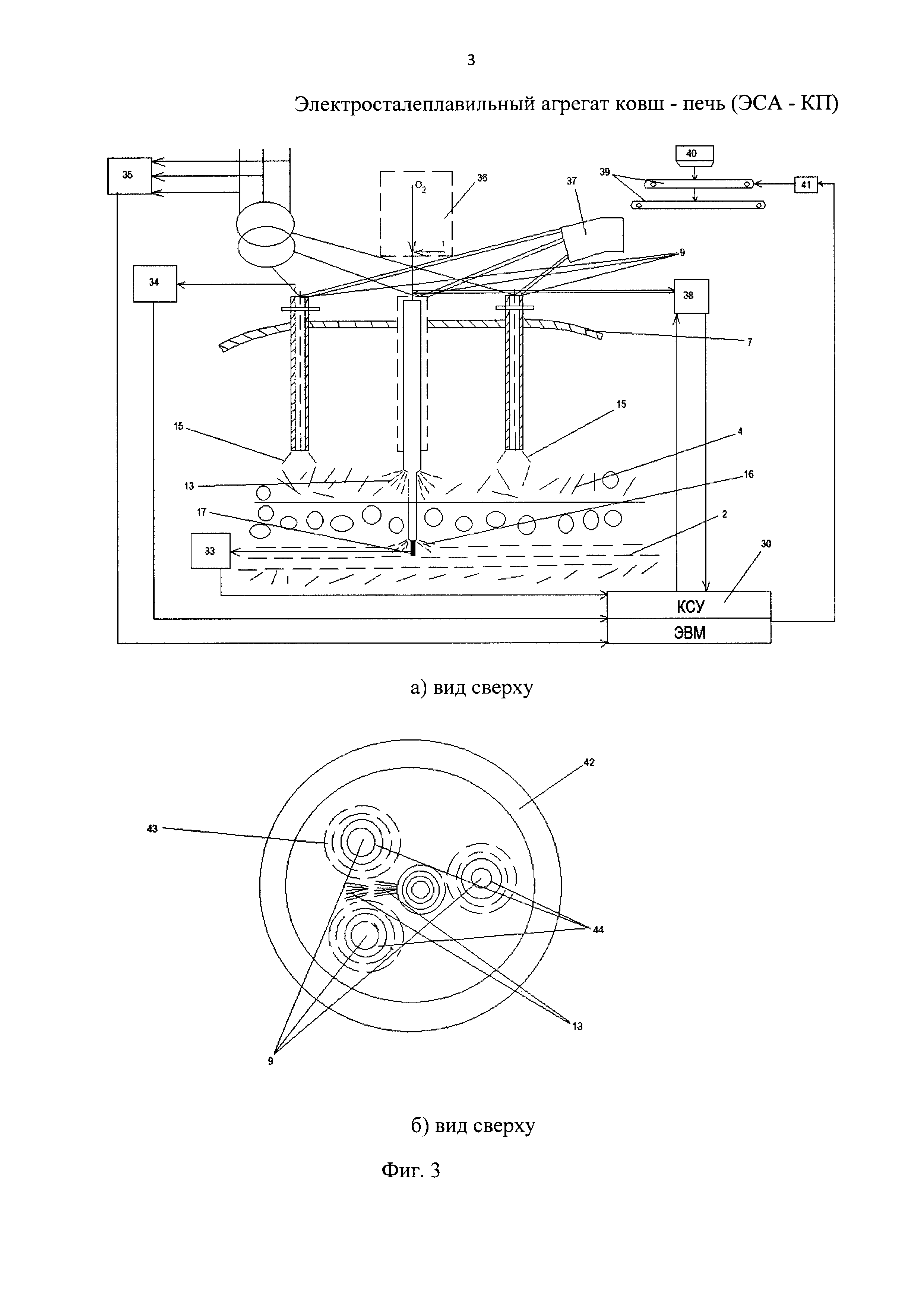

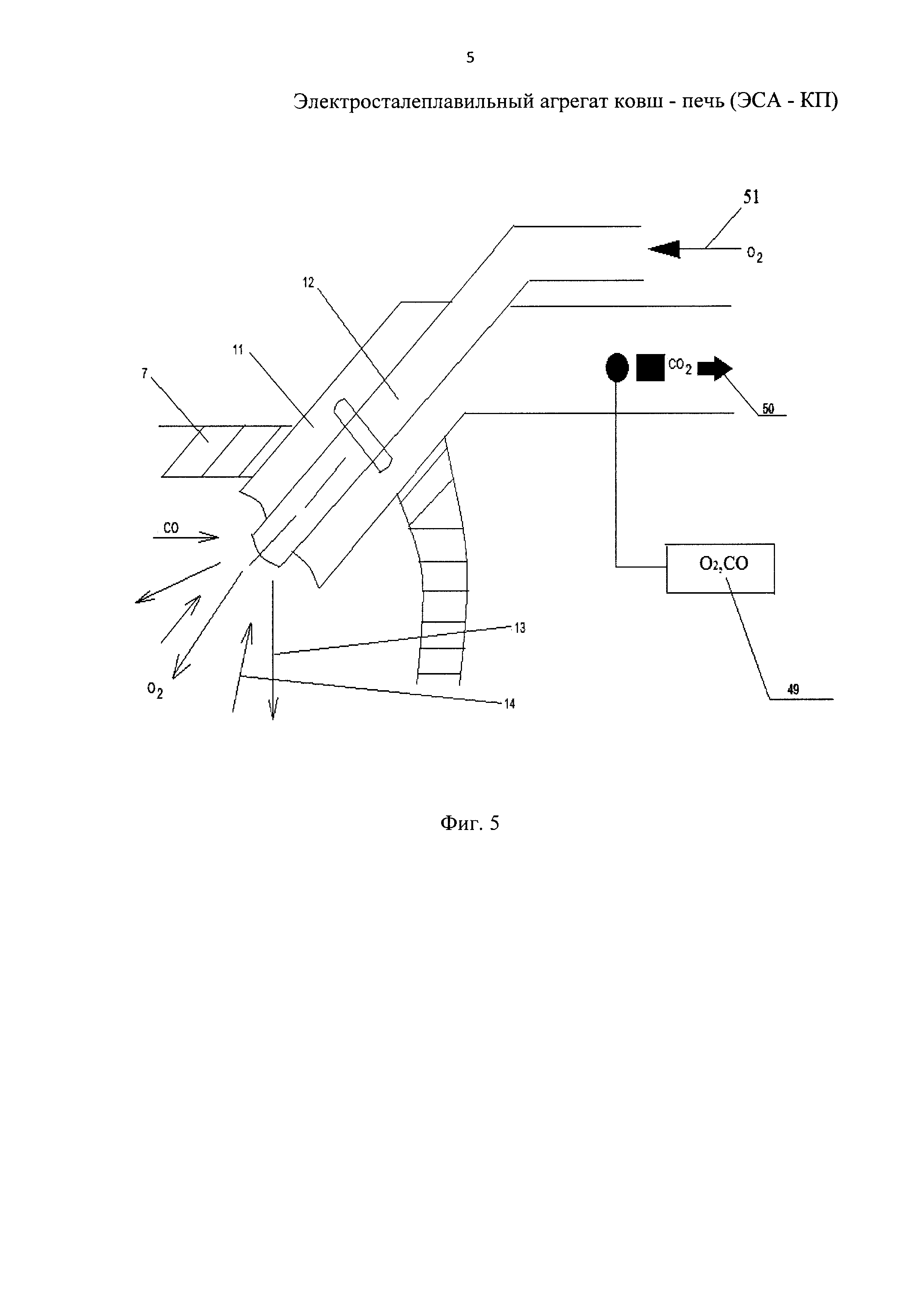

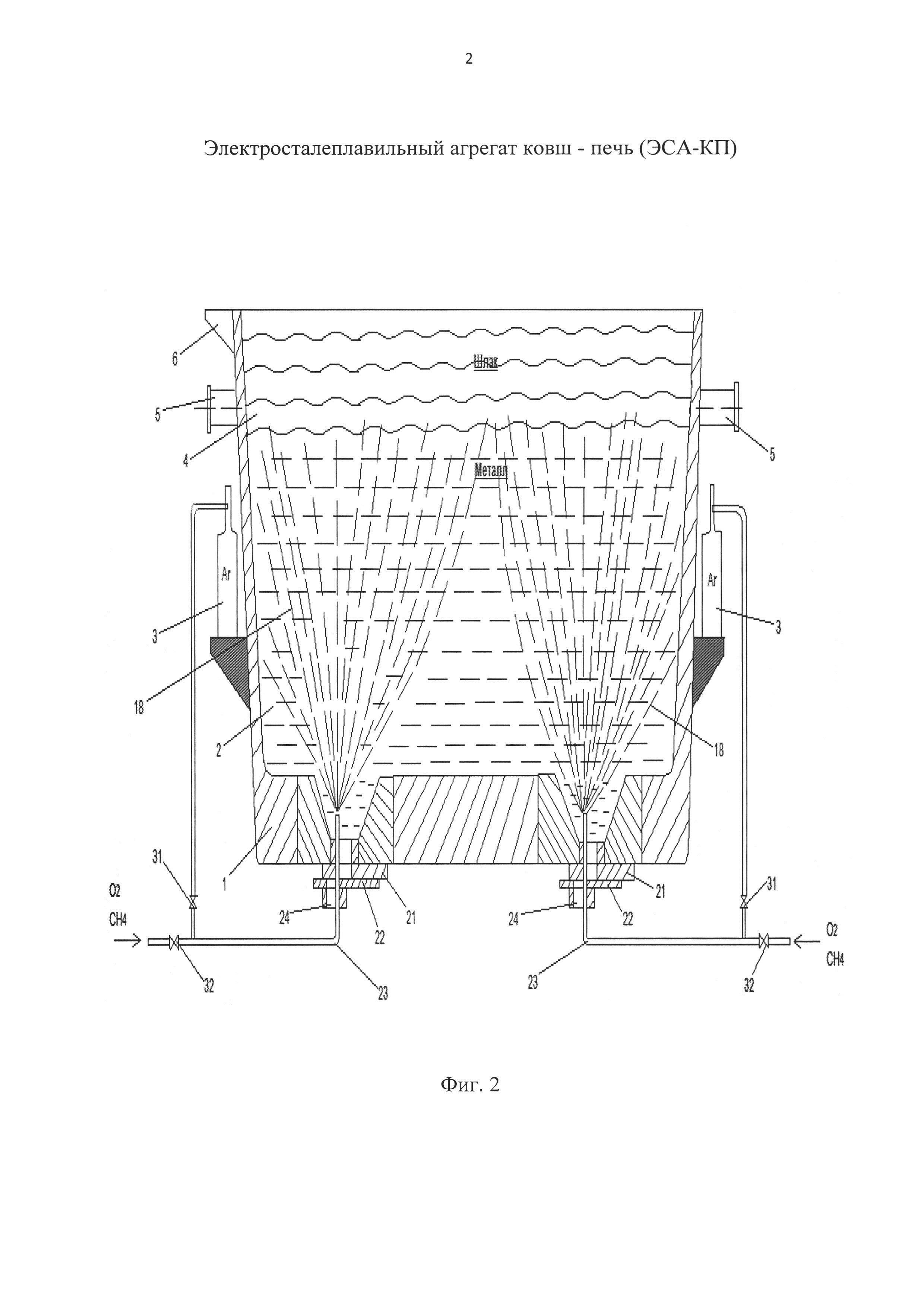

Предлагаемое изобретение реализуется на основе нового конструктивного решения по созданию (фиг. 1) электросталеплавильного агрегата ковш-печь нового типа, включающего футерованный ковш (фиг. 2) с шиберными блоками и топливно-кислородными горелками в днище ковша, свод агрегата (фиг. 3) с размещенными на нем полыми электродами и двухъярусной кислородной фурмой (фиг. 4), а также наличия в своде газохода (фиг. 5) с устройством дожигания горючих газов перед выходом из электросталеплавильного агрегата ковш-печь, который позволяет в данном едином конструктивном комплексе совмещать все технологические операции по электроплавке и внепечной обработки стали, которые являются характерными при раздельном функционировании современных дуговых сталеплавильных печей и агрегатов ковш-печь.

Работа по предлагаемому изобретению осуществляется следующим образом. Для осуществления электроплавки и внепечной обработки стали в электросталеплавильном агрегате ковш-печь, включающем (фиг. 1) футерованный ковш 1 со сводом 7, металлошихта превращается в жидкий металл 2 за счет подогрева и расплавления шихты топливно-кислородными горелками 18 и электрическими дугами 15 от электродов 9 в своде, при этом за счет подачи шлакообразующих материалов, т.е. в ковше над металлошихтой, образуется жидкий шлак 4, который по ходу электроплавки периодически скачивается через шлаковыпускную летку 6 при воздействии на цапфы 5 ковша краном или механизмом его наклона, а с появлением жидкого металла 2 в ковше топливно-кислородные горелки отключаются и через трубы топливно-кислородных горелок подается аргон 3 или другой газ на продувку металла с целью гомогенизации и рафинирования стали с одновременным нагревом ее и шлака электродами, закрепленные на электрододержателях агрегата.

В это время осуществляется продувка расплава кислородом от двухъярусной кислородной фурмы 10. В окислительный период электроплавки стали на металл 4 через полые электроды 9 осуществляется непрерывная подача металлизованных окатышей, извести и других сыпучих материалов, причем в это же время из ванны 2 ковша выделяются горючие газы, которые направляются в газоход 11, перед которым осуществляется дожигание этих газов струями кислорода 13 от устройства 12, а источником выделения отходящих 14 горючих газов является кислород 13 дутья от многосопловой двухъярусной фурмы 10 и от электрических дуг 15 под электродами, где расплавляются металлизованные окатыши с участием кислорода 16 дутья от фурмы 10 с датчиком 17 ЭДС и температуры.

Для интенсификации перемешивания жидкой стали и шлака в окислительный период плавки тракты топливно-кислородных горелок 18 используются для подачи инертных газов 19 через шиберные блоки в корпусе 20, где имеются неподвижная 21 и подвижная 22 плита с наличием в блоках трубы 23 для подачи газовоздушной смеси в топливно-кислородных горелок и шиберного затвора 24 в днище ковша.

Для управления всеми теплотехнологическими процессами электроплавки и внепечной обработки стали в электросталеплавильный агрегат ковш-печь используется объединенная 30 компьютерная система управления КСУ, которая функционально взаимодействует с блоком управления БУ-1 процессами 25 подачи топлива, кислорода и инертных газов в топливно-кислородные горелки 18, блоком управления БУ-2 электрическим режимом 26 электроплавки стали, блоком управления БУ-3 процессами подачи окатышей 27 и других материалов через полые электроды в ковш, блоком системы управления БУ-4 работой двухъярусной кислородной фурмы 28 с датчиком и блоком управления БУ-5 работой устройства дожигания горючих газов 29 струями кислорода под сводом перед газоходом агрегата.

Для данного электросталеплавильного агрегата ковш-печь особенностью является схема (фиг. 2) размещения шиберных блоков в днище ковша, кроме того, на фиг. 1 приведена задвижка для схемы подачи аргона 31 в трубы после отключения топливно-кислородных горелок и для подачи 32 природного газа и кислорода в случае нового включения топливно-кислородных горелок в работу для подогрева на следующей плавке металлолома после завалки его в ковш, а на фиг. 3 представлена сводовая часть агрегата, где размещены полые электроды и двухъярусная кислородная фурма для локального дожигания горючих газов струями кислорода 13 над зоной продувки металла 16 с датчиком 17 для работы системы контроля 33 температуры расплава в ванне ковша, и при этом от электродов датчиками фиксируется напряжение 34 и активная мощность 35, а от двухъярусной фурмы регистрируется подача кислорода 36 на нее с измерением температуры металла, учитывая, что осуществляется непрерывная подача 37 металлизованных окатышей в полые электроды с регистрацией датчиком 38 расхода окатышей и других сыпучих материалов, поступающие от системы загрузки 39 их конвейерами от бункеров 40 с исполнительным механизмом 41 загрузки через отверстия в полых электродах 44 в центральной части свода 42 металлизованных окатышей в зону 43 их расплавления, при этом важную роль играет в процессах плавки стали двухъярусная кислородная фурма, схема которой представлена на фиг. 4, из которой следует, что она имеет верхний 45 и нижний 46 ярусы сопел, а также в торце корпуса этой фурмы имеется измерительная штанга 47 с датчиком, от работы которого измерительная система 48 фиксирует такие показатели как температура и окисленность металла, фиксируемые термопарой и датчиком ЭДС.

При этом верхний ряд сопел 45 фурмы обеспечивает подачу кислорода 13 на локальное дожигание горючих газов над шлаком, а окончательное дожигание этих горючих газов осуществляется под сводом 7 агрегата с помощью установленного в нем (фиг. 5) газоотсосного газохода 11 с размещенным в нем устройством 12 с многосопловым наконечником для подачи струй кислорода 13 на дожигание газов 14, при этом конструктивно схема дожигания газов (фиг. 5) включает в себя датчик 49 контроля состава газов в системе отсоса 50 отходящих газов дымососом с возможностью осуществлять поддачу требуемого количества кислорода 51 на дожигание горючих газов по информации от датчика 49 по содержанию СО и О2 в отводящих из газохода технологических горючих газов.

Технология выплавки стали в электросталеплавильном агрегате ковш-печь начинается с загрузки шихты в ковш, и затем металлошихту прогревают с помощью газовоздушных факелов от топливно-кислородных горелок и электрическими дугами от электродов, на которые подают напряжение от трансформатора. С появлением жидкого металла после расплавления шихты начинается подача металлизованного сырья (окатышей, брикетов) и других сыпучих материалов в ванну с подогревом ее электрическими дугами и постепенным отключением факелов от топливно-кислородных горелок с последующим переводом в шиберных блоках на подачу инертных газов (аргона, азота) в жидкий металл. При этом в ванне наводится шлак от подачи флюсующих и других материалов в нее, а в процессе плавления металла скачивают первичный шлак наклоном ковша-печи через шлаковыпускную летку и наводят новый шлак, т.е. образуется вторичный шлак путем присадки сыпучих и порошкообразных материалов (извести, шпата, боксита, угольного порошка и др.), поступающие через полые электроды или сопла двухъярусной фурмы в жидкий металл или шлак от бункеров-дозаторов в системах загрузки материалов с подачей газов.

После расплавления металлошихты (металлолома и др.) в ковше и осуществления доводки в расплав через топливно-кислородные горелки вместо природного газа и кислорода (или воздуха) автоматическим переключением теми же трубами в топливно-кислородных горелках снизу вдувают инертный газ (аргон или азот), а сверху сыпучие шлакообразующие реагенты через полые электроды или двухъярусную фурму, что позволяет, совмещая эти процессы с кипением, раскислением, легированием, глубокой десульфурацией и дефосфорацией стали, осуществлять гомогенизацию его химического состава и температуры. Далее по достижению желаемых состава и температуры готовой стали отключают электрическое напряжение на полые электроды, подачу кислорода на двухъярусную фурму и закрывают шиберные блоки в днище разливочного ковша.

Таким образом, как следует из вышеизложенного в предлагаемом изобретении электросталеплавильного агрегата ковш-печь осуществляются те же необходимые тепловые и технологические операции, характерные для производства стали в раздельных агрегатах дуговой сталеплавильной печи и агрегате комплексной обработки стали, но в конечном итоге на более совершенном теплотехнологичном и энергоэффективном уровне.