Результат интеллектуальной деятельности: Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла

Вид РИД

Изобретение

Изобретение относится к области электротехники и нанотехнологии, в частности к разработке нано- и композиционных электроконтактных, жаропрочных, электроэрозионностойких, электротехнических материалов на основе меди (Cu) с частицами тугоплавкого металла, которые могут быть использованы в производстве силовых разрывных электрических контактах, в переключателях мощных электрических сетей и вакуумных дугогасительных камерах.

При изготовлении указанных материалов необходимо получить сочетание высокой электропроводности, для чего в качестве основы используют Сu, и высокой износостойкости при воздействии электрической дуги, для чего необходимо вводить в состав композиционного материала тугоплавкие металлы с высокой температурой плавления и испарения, таких как вольфрам (W), хром (Cr) и молибден (Мо). Медь не смешивается и не взаимодействует с вольфрамом, хромом и молибденом, образуя при спекании псевдосплавы различного состава: Cu-Cr, Cu-W, Cu-Mo.

Известны материал и способ изготовления электрических контактов на основе Cr и Cu, включающий приготовление шихты механическим смешиванием порошков Cr и Cu, прессование и предварительное восстановление в атмосфере остроосушенного водорода с выдержкой при температуре 250-700°C, жидкофазное спекание при температуре 1100-1250°C в атмосфере остроосушенного водорода или твердофазное спекание при температуре не выше 1050°C в атмосфере водорода или в вакууме, дополнительный нагрев изделий до температуры 300-950°С в атмосфере водорода и осадку в закрытом штампе, при этом перед смешиванием порошков Cr и Cu обкатку шарами частиц порошка хрома выполняют в течение 25-27 часов в медном барабане валковой мельницы в режиме «перекатывания» при соотношении массы шаров или обкатывающих тел и порошка 1:2 (RU 2369935, H01H 1/02, 10.10.2009).

Недостатком известного материала и способа его получения является длительность процесса измельчения порошка хрома (не менее 25 часов), отсутствие возможности регулировать размер частиц хрома, который влияет на электрические свойства получаемого материала.

Известен способ получения псевдосплава Cu-Cr с дисперсной структурой, включающий активацию путем смешивания исходных порошков Cu и Cr в качестве тугоплавкого металла в смесителе со смещенной осью вращения, прессование активированных порошков и их спекание в вакууме при температуре 1000-1100°C в течение 2 часов, при этом активацию исходных порошков шихты в смесителе осуществляют мелющими телами в виде металлических шариков диаметром 8-10 мм, при соотношении массы мелющих тел и исходных порошков 15:1, продолжительности смешивания шихты 3-3,5 часа и скорости вращения смесителя 60 об/мин (RU 2344189, С22С 1/04, B22F 3/12, С22С 9/00, 10.02.2008).

Изобретение позволяет получать компактный псевдосплав Cu-Cr с дисперсной структурой, с размерами частиц 40 мкм, твердостью по Бринеллю до 85 НВ, пределом прочности при растяжении до 290 МПа, с объемной усадкой при спекании при 1100°C, равной 8-10%.

Недостатком способа является продолжительность процесса (общее время не менее 6 часов), также изменение размера частиц хрома незначительное (исходный 80 мкм, после обработки 40 мкм). Регулирование электрических свойств отсутствует.

Наиболее близким аналогом к заявляемому способу является способ получения Cu-Мо композиционного материала (20-30 масс. % Cu), который включает приготовление смеси из промышленных порошков молибдена в качестве тугоплавкого металла и меди, путем размола и перемешивания в высокоэнергетической шаровой планетарной мельнице, обеспечивающей центростремительное ускорение мелющих тел не менее 40 g, в течение не менее 10 минут, прессование активированной смеси при усилии не более 150 МПа, поэтапное спекание в среде водорода, при этом первоначальный нагрев осуществляют до температуры восстановительной выдержки не менее 800°C, выдержке при этой температуре не менее одного часа и последующий нагрев до окончательной температуры спекания со скоростью не более 10°C в минуту, выдержку при этой температуре в течение не менее 30 минут (RU 2292988, B22F 3/12, С22С 1/04, 10.02.2007).

Недостатком известного способа является также продолжительность процесса (не менее 2 часов), получение материала с пористостью до 2%, размер частиц более 30 нм. Возможность регулирования электрических свойств не приведена.

Недостаточно высокие свойства таких материалов, и их аналогов ограничивают использование материалов в производстве силовых разрывных и дугогасительных контактов в переключателях мощных электрических сетей, работающих в условиях больших токов и высоких напряжений.

Техническим результатом предлагаемого изобретения в части способа является возможность регулирования структуры получаемого материала.

Технический результат достигается тем, что способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла, включает механическую обработку смеси порошков меди и тугоплавного металла, в высокоэнергетической шаровой планетарной мельнице, и последующим твердофазным спеканием полученной активированной смеси порошков, отличающийся тем, что механическую обработку смеси порошков проводят в атмосфере аргона при соотношении масс шаров и смеси порошков 20:1-40:1, скорости вращения планетарного диска планетарной мельницы 694-900 об/мин и продолжительности обработки 5-90 минут с получением нанокомпозиционных частиц с размером кристаллитов тугоплавкого металла от 5 нм до 100 мкм, при этом твердофазное спекание ведут в виде искрового плазменнного спекания в камере в вакууме или в атмосфере инертного газа с пропусканием через спекаемую смесь порошков импульсного электрического тока 500-5000 А под нагрузкой до 50 МПа, при температуре 700-1000°C и продолжительности спекания 5-15 минут.

Композиционный электроконтактный материал, полученный согласно способу, представляет собой композит на основе меди, содержащего кластеры на основе частиц тугоплавкого металла, которая представляет собой кластеры на основе тугоплавких частиц размером от 5 нанометров до 100 мкм, равномерно распределенные в частично разупорядочной матрице. Такая структура образуется за счет перемешивания частиц в шаровой мельнице и короткого времени спекания. Размер тугоплавких частиц зависит от режима получения материала (времени и скорости помола, а также времени и температуры спекания), который характеризуется тем, что имеет плотность до 99%. Регулируя размер тугоплавких включений, можно менять основные характеристики материала: с увеличением размера частиц падают твердость и электросопротивление материала за счет уменьшения центров рассеяния электронов (границ зерен, межфазных границ и других дефектов). Таким образом можно получать плотный материал с диапазоном удельного электросопротивления 5-12 мкОм⋅см.

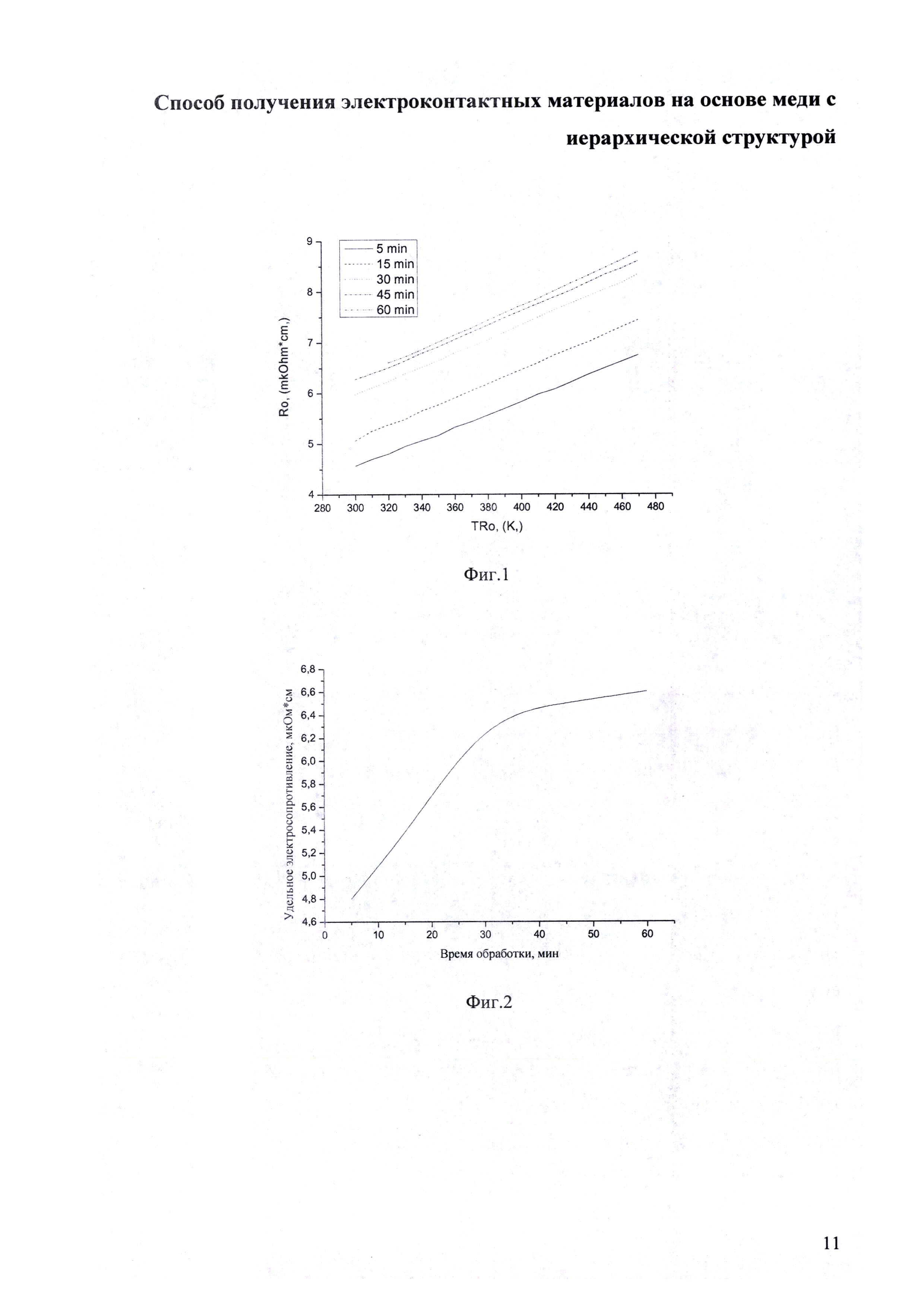

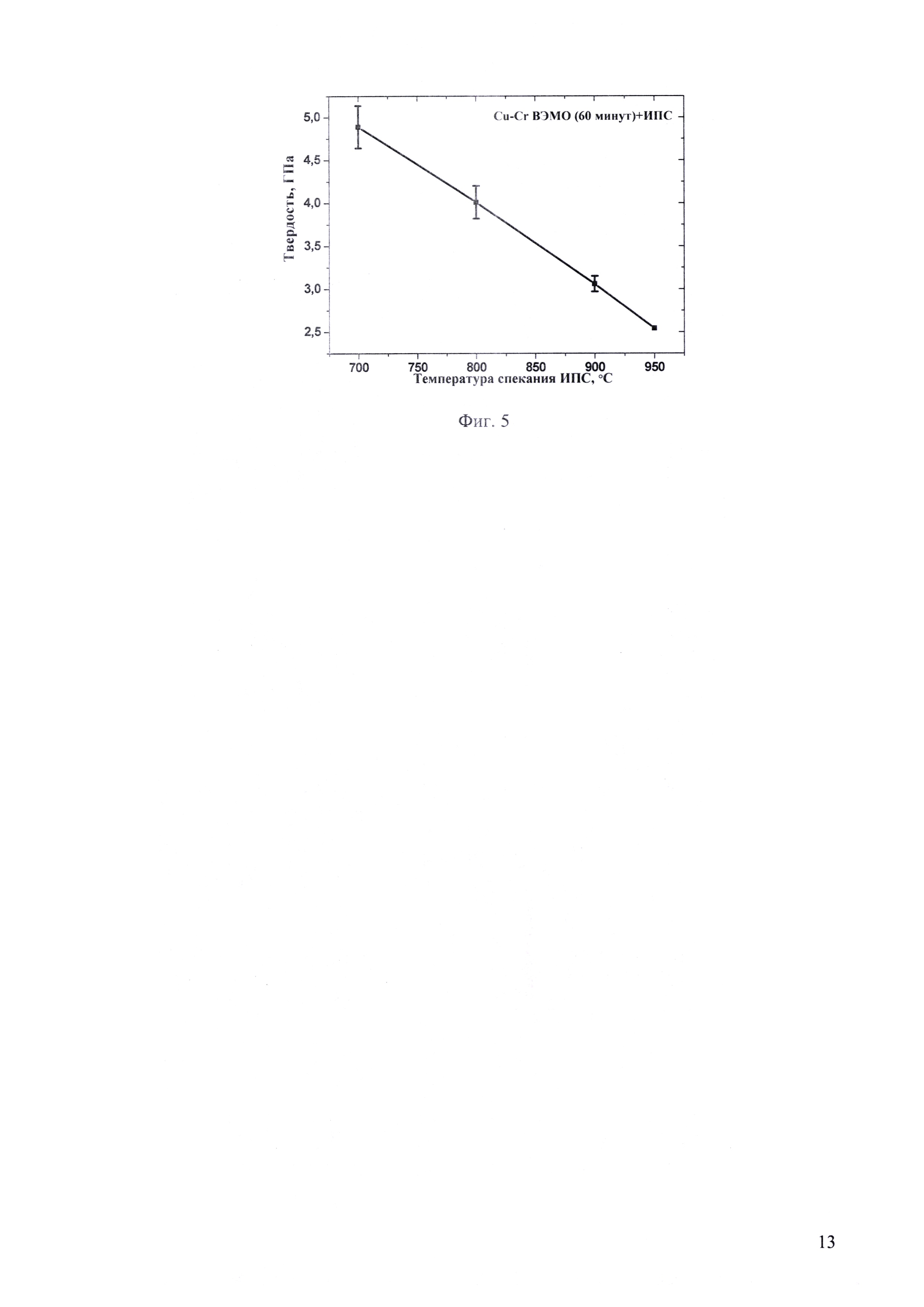

Изобретение поясняется чертежами, где на фиг. 1 показана зависимость удельного электросопротивления от температуры для одного из материалов при разных временах обработки. На фиг. 2 и 3 приведены зависимости электросопротивления при комнатной температуре и твердости от времени обработки соответственно. Эти зависимости объясняются структурными изменениями: механообработка приводит к измельчению частиц и внесению других дефектов в структуру материала. Поэтому, увеличивая время обработки можно получать материалы с разными свойствами.

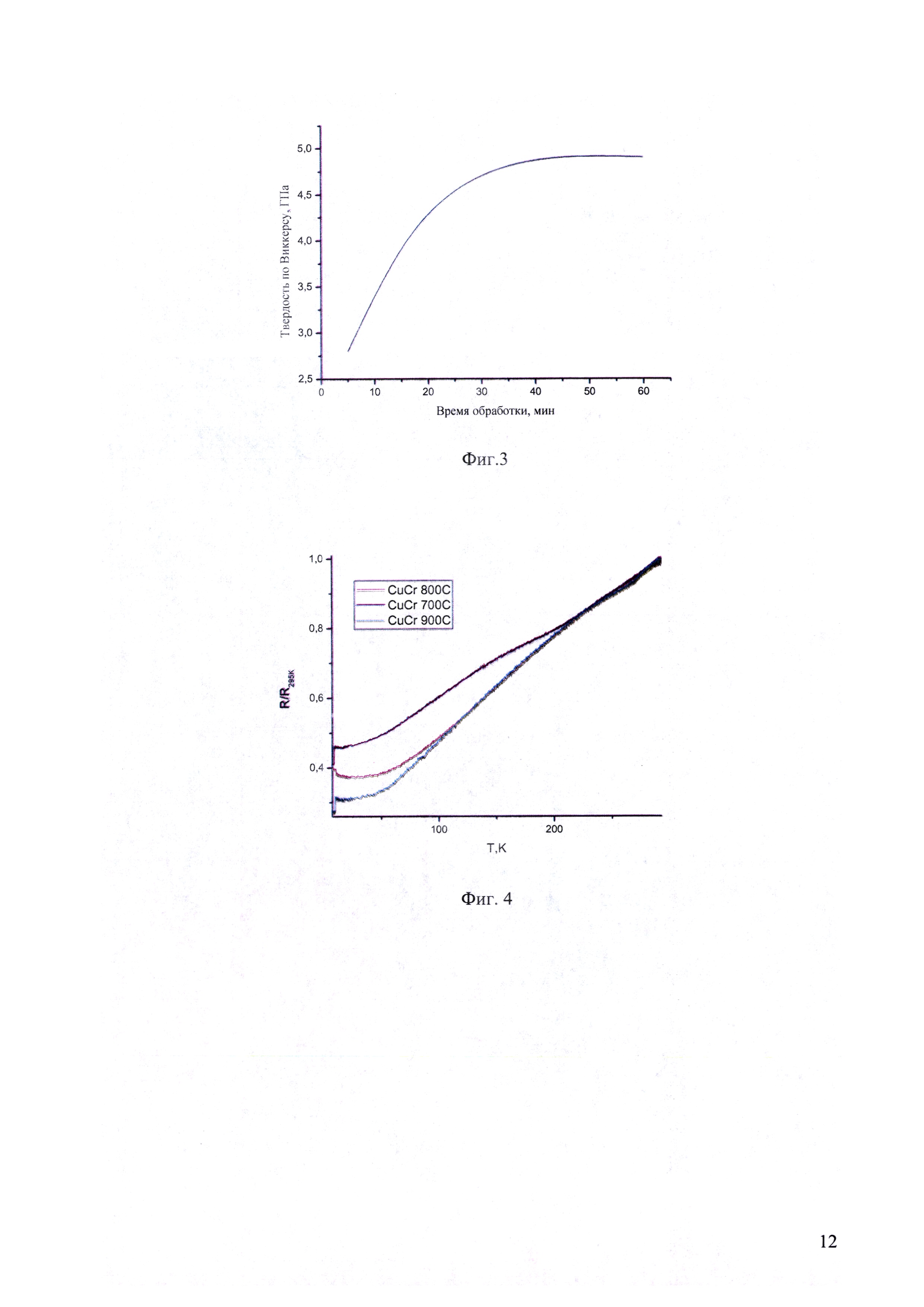

Также известно, что при увеличении температуры в кристаллических материалах происходит рост зерна, что приводит к уменьшению площади границ и, соответственно, росту электропроводности и падению твердости, что подтверждается экспериментальными данными по измерению этих свойств для одного и того же материала при разных температурах спекания, которые представлены на фиг. 4 и 5.

В качестве основных исходных компонентов для получения экспериментальных образцов нанокомпозитных материалов на основе псевдосплавов Cu-Cr, Cu-W, Cu-Mo для электрических контактов используются порошки металлов: Сu (порошок медный электролитический) марки ПМС-В (ГОСТ 4960-75); Cr (порошок хрома восстановленный) марки ГТХ1М; Мо (молибденовый порошок) марки ПМ99,95 (ТУ 48-19-316-80); W (вольфрамовый порошок) марки ПВ2 (ТУ 14-22-143-2000).

Размол и перемешивание смеси исходных порошков меди и тугоплавкого металла проводят в высокоэнергетической планетарной шаровой мельнице «Активатор-28» мелющими стальными шарами в течение 5-90 минут. За счет интенсивной механической обработки порошков в мельнице происходят их активация и измельчение до необходимых размеров кристаллитов тугоплавкого металла.

После механической обработки исходных порошков в мельнице «Активатор-28» полученные активированные нанокомпозитные смеси порошков Cu-Cr, Cu-W, Cu-Mo спекают на установке ИПС (Spark Plasma Sintering - Labox 650, SinterLand, Япония).

ИПС - это один из способов спекания (консолидации) порошка в присутствии электрического поля, в котором применяются низковольтные источники импульсов тока.

Сущность способа заключается в следующем.

Смесь исходных порошков меди и тугоплавкого металла загружают в барабан мельницы «Активатор-28», затем крышка барабана плотно закручивается. Клапан на крышке подсоединяется к вакуумному шлангу и производится вакуумирование барабана с помощью форвакуумного насоса до остаточного давления 0,01 Па. Через этот же клапан барабан заполняется инертным газом (аргоном) до атмосферного давления. После этого барабан отсоединяется от вакуумного шланга и устанавливается в полость на корпусе редуктора установки «Активатор-28».

ВЭМО порошковых смесей Cu-Cr, Cu-Mo и Cu-W проводят при скорости вращения барабанов 694-900 об/мин и продолжительности активации 5-90 минут.

Затем полученные активированные нанокомпозитные смеси порошков Cu-Cr, Cu-W, Cu-Mo спекают на установке ИПС (Spark Plasma Sintering - Labox 650, SinterLand, Япония).

Для проведения ИПС готовят навески активированных порошковых смесей Cu-Cr, Cu-Mo или Cu-W, одну из смесей помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум или атмосферу инертного газа и через спекаемый образец пропускают импульсный электрический ток 500-5000 А под нагрузкой 20-50 МПа, при этом спекание осуществляют при температуре 700-1000°C в течение 5-60 минут. Скорость нагрева до температуры спекания 700-1000°C составляет 100-500°C/мин. Короткие импульсы тока высокой энергии порождают искры на поверхности спекаемого образца зерен Сu и тугоплавкого металла, благодаря этому нагрев образца производится равномерно, при минимальном воздействии на микроструктуру.

После чего образец охлаждают до комнатной температуры и отделяют от пуансонов механическим способом.

Контроль качества образцов проводится на каждой технологическом этапе и осуществляется как визуальным осмотром, так и с использованием аппаратурных методик.

В комплексном исследовании микроструктуры и фазового состава были использованы методы порошковой рентгеновской дифракции (рентгеноструктурный анализ), растровой (сканирующей) электронной микроскопии, просвечивающей электронной микроскопии, дифракции электронов и другие. Это необходимо для проведения сравнительного анализа структуры, химического и фазового составов и определения «точки отсчета» в создании новых материалов. Для спеченных образцов Cu-Cr, Cu-W, Cu-Mo осуществляется также контроль прочностных характеристик, пористости, электросопротивления и микроструктуры.

Сущность способа подтверждается примерами.

Пример 1.

Порошки Cu и Cr смешивают при соотношении 55 масс. % Cu и 45 масс. % Cr. Приготовленную смесь подвергают ВЭМО (измельчению и перемешиванию) в планетарной шаровой мельнице в атмосфере аргона при скорости вращения шаровой мельницы 694 об/мин. Соотношение шаров к смеси порошка составляет 20:1. Использовались стальные шары 6-7 мм в диаметре. Продолжительность обработки 5-60 минут.

Полученный активированный композиционный порошок подвергают ИПС, для этого порошок помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум, через спекаемый образец пропускают импульсный электрический ток под нагрузкой 50 МПа и спекают образец при температуре 700°C в течение 10 мин со скоростью подъема температуры 100°C/мин. В результате получают образцы в форме дисков диаметром 15-50 мм и толщиной 2-6 мм.

Варьирование продолжительности предварительной обработки позволяет изменять структуру материала (от микро- к нано-), что, в свою очередь, приводит к изменению электросопротивления материала 55Cu-45Cr в диапазоне от 4,5 до 6,7 мкОм*см (фиг. 1 и 2).

Твердость данного материала также изменяется в зависимости от продолжительности обработки (фиг. 3) и минимум в 2,5 раза выше твердости исследуемых промышленных образцов.

Пример 2.

Варьируя температуру ИПС можно также получать различную структуру материала (от микро- к нано-), что, в свою очередь, приводит к изменению электросопротивления материала. На фиг. 4 представлены температурные зависимости композиционного псевдосплава 55Cu-45Cr с предварительной обработкой в течение 60 минут. Как видно из данной фигуры, увеличение температуры спекания приводит к снижению электросопротивления материала.

Повышение температуры спекания также приводит к снижению твердости материала по Виккерсу (фиг. 5), но данный показатель продолжает превышать промышленные аналоги.

Пример 3.

Еще одним параметром, способствующим изменению структуры и соответственно электропроводности материала, является скорость вращения барабанов. При увеличении скорости водила с 694 об/мин до 900 об/мин электросопротивление материала 55Cu-45Cr, обработанного в течение 60 минут, возрастает до 9,2-9,7 мкОм*см, а твердость до 5,3 ГПа.

Как следует из примеров описания, предлагаемый инновационный способ отличается простотой выполнения, так как позволяет изменять структуру материала (от микро- к нано-), что, в свою очередь, приводит к изменению электросопротивления материала. Кроме того, общая продолжительность получения целевого материала не превышает 2 часа (для известных способов продолжительность составляет более 10 часов), что в значительной мере снижает расход электроэнергии.

Композиционный электроконтактный материал, полученный согласно способу, представляет собой композит, состоящий из кластеров на основе тугоплавких частиц размером от 5 нанометров до 100 микрон, распределенных в частично разупорядочной матрице. Размер тугоплавких частиц зависит от режима получения материала, который характеризуется тем, что имеет плотность до 99%, и заданное электросопротивление 5-12 мкОм⋅см.

В случае нанокомпозита, когда размер тугоплавкого металла меньше 100 нм, структура предлагаемого материала обладает повышенными эксплуатационными свойствами по сравнению с материалами аналогов и промышленными материалами для контактов, например, ОАО "ПОЛЕМА" и компаний Китая и Германии.

Потенциальными потребителями материала, полученного по предлагаемому способу, являются: электротехническая промышленность, где необходимы высокая электрическая проводимость, высокие механические, физические и эксплуатационные свойства, такие как прочность, твердость при комнатной и повышенной температурах, термическая стабильность, дугостойкость, для применения в производстве силовых разрывных и вакуумных дугогасительных контактов в переключателях (размыкателях) мощных электрических сетей, работающих в условиях больших токов и высоких напряжений.

Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла, включающий механическую обработку смеси порошков меди и тугоплавного металла, в высокоэнергетической шаровой планетарной мельнице, и последующим твердофазным спеканием полученной активированной смеси порошков, отличающийся тем, что механическую обработку смеси порошков проводят в атмосфере аргона при соотношении масс шаров и смеси порошков 20:1-40:1, скорости вращения планетарного диска планетарной мельницы 694-900 об/мин и продолжительности обработки 5-90 мин с получением нанокомпозиционных частиц с размером кристаллитов тугоплавкого металла от 5 нм до 100 мкм, при этом твердофазное спекание ведут в виде искрового плазменного спекания в камере в вакууме или в атмосфере инертного газа с пропусканием через спекаемую смесь порошков импульсного электрического тока 500-5000 А под нагрузкой до 50 МПа, при температуре 700-1000°C и продолжительности спекания 5-15 мин.