Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ НИППЕЛЬНОЙ ЧАСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ

Вид РИД

Изобретение

Изобретение относится к трубному производству, в частности к производству насосно-компрессорных труб, используемых при строительстве нефтяных, газовых и газоконденсатных скважин, при проведении технологических операций по ремонту скважин, а также при использовании насосно-компрессорных труб в эксплуатационных скважинах, где требуется повышенная плотность соединения и его высокая надежность при частых спускоподъемных операциях.

При проведении ремонтных работ на скважинах отмечено, что резьбовое соединение насосно-компрессорных труб отрабатывает примерно 8-10 циклов свинчивания-развинчивания, что приводит к необходимости частого ремонта насосно-компрессорных труб - отрезанию изношенной резьбы и нарезанию новой с соответствующими финансовыми затратами и постепенным уменьшением длины труб. Также при добыче нефти на скважинах с высоким газовым фактором или большим количеством твердых примесей в добываемой жидкости обычные насосно-компрессорные трубы выходят из строя из-за быстрого износа резьбового соединения, либо приходится часто осуществлять подъем и разбор подвесок из-за частых выходов из строя глубинного оборудования, что также приводит к необходимости частого ремонта резьбового соединения труб.

Известна труба насосно-компрессорная, содержащая описание резьбовых соединений соединительной муфты на резьбовых участках трубы. Резьба и уплотнительные конические расточки соединительной муфты должны быть обработаны путем оцинкования или фосфатирования (ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним. Технические условия. Р.2 Технические требования п. 2.8). Недостатком известного способа является отсутствие покрытия на резьбовых участках трубы, а покрытие оцинкованием или фосфатированием резьбы соединительной муфты не обладает требуемой плотностью и служит только для защиты профиля резьбы от коррозии при хранении. Также известно, что электролитический процесс нанесения покрытия неуправляем по толщине слоя покрытия, а изменение состава электролита ведет к образованию погрешностей профиля резьбы, когда первые витки имеют большую толщину, чем последние, или наоборот.

Известен способ обработки ниппельной части резьбового соединения насосно-компрессорной трубы, согласно которому резьбовой участок трубы с цинковым покрытием обрабатывают путем нанесения на него металлизационным аппаратом слоя алюминия с последующим нагревом до 620-650°C и выдержкой 3-5 с до образования интерметаллического слоя из алюможелезоцинкового сплава толщиной 1-3 мкм (Патент РФ №2049150, опубл. 27.11.1995). Недостатком способа по прототипу является низкий уровень герметизации и антифрикционное™ покрытия и ресурс работы резьбового соединения на уровне 24-27 циклов свинчивания-развинчивания с сохранением целостности элементов резьбы.

Задачей изобретения является повышение антифрикционных свойств резьбового соединения, увеличение ресурса работы НКТ с резьбовым соединением на уровне не менее 50 циклов свинчивания-развинчивания с сохранением целостности элементов резьбы.

Техническим результатом, на достижение которого направлено техническое решение, является повышение равномерности покрытия, повышение уровня герметизации резьбового соединения, износостойкости, уменьшение шероховатости покрытия, повышение антифрикционных свойств с толщиной слоя в пределах допуска на профиль резьбы.

Решение технической задачи достигается тем, что в способе обработки ниппельной части резьбового соединения насосно-компрессорной трубы, включающем нанесение на нее покрытия, покрытие наносят горелкой методом высокоскоростного газопламенного напыления, при этом в качестве покрытия используют смесь самофлюсующегося сплава системы Ni-Cr-B-Si-Mo и абразивного порошка в соотношении 3,4-3,6:1 или смесь WC/Co/Cr и антифрикционной добавки в соотношении 1:1.

Использование метода высокоскоростного газопламенного напыления выгодно отличается стабильными показателями параметров режима напыления, высокой производительностью, узконаправленной подачей порошка, малым разлетом порошка. За счет высокой скорости газовой струи покрытия формируются плотные, равномерные.

Для создания необходимой шероховатости напыляемой поверхности резьбового участка трубы с одновременной ее активацией предварительно производят абразивно-струйную обработку ниппельной части резьбового соединения насосно-компрессорной трубы абразивным порошком, например электрокорунд белый 25A F120 (фракция 106-125 мкм), с помощью горелки, применяемой для нанесения покрытия, при вращении трубы.

Смесь самофлюсующегося сплава системы Ni-Cr-B-Si-Mo и абразивного порошка в соотношении 3,4-3,6:1 позволяет формировать покрытия в виде «мягкой» матрицы на основе Ni с включениями твердой карбидной фазы, что обеспечивает износостойкость и коррозионную стойкость в агрессивных средах. Наличие молибдена добавляет к основным свойствам повышение антифрикционности покрытия. Абразивный белый порошок электрокорунда F240 (фракция 40-50 мкм) применяется в составе смеси для исключения прилипания порошка к внутренней поверхности сопла горелки при нагревании в процессе напыления, а также для уплотнения покрытия и дополнительной активации поверхности.

Роль химических элементов, входящих в состав порошка:

- никель Ni - основа сплава, способствует образованию «мягкой» матрицы, удерживающей включения из твердой карбидной фазы;

- углерод С, железо Fe, хром Cr, бор В - способствуют образованию твердой карбидной фазы (карбиды хрома, карбиды железа, бориды), которая распределяется в никелевой матрице. При наличии в структуре сплава данных фаз достигаются требуемые твердость и износостойкость покрытия.

- кремний Si, бор В - элементы, способствующие самофлюсованию;

- молибден Мо, фосфор Р - элементы, придающие покрытию антифрикционные свойства.

Порошковая композиция (фракция 15-53 мкм) из самофлюсующегося сплава на основе Ni системы Ni-Cr-B-Si с абразивным порошком F240 с соответствующим фракционным составом и в определенном соотношении объемных частей компонентов смеси обеспечивают требуемое качество покрытий.

В порошковой смеси WC/Co/Cr и антифрикционной добавки (соотношении 1:1) порошковый материал карбид вольфрама с кобальтом и хромом WC/Co/Cr (86/10/4) используется для защиты от износа в условиях коррозии, а наличие бронзы способствует повышению антифрикционности покрытия. Соотношение компонентов и фракционный состав порошков определяют требуемые характеристики: микротвердость, плотность и шероховатость покрытий.

Роль химических элементов, входящих в состав порошка:

- вольфрам W и углерод С находятся в порошке в виде карбида вольфрама, обеспечивающего коррозионную стойкость и износостойкость;

- кобальт Со и хром Cr - их сочетание (Со-Cr), выступающее в виде матрицы между образующимися фазами, дает высокую стойкость к абразии и коррозии, в сравнении с материалом WC-Co без Cr.

Сочетание элементов меди Cu, олова Sn и фосфора, входящих в состав оловянной бронзы БрОФ10-1, обеспечивает высокие прочностные и антифрикционные свойства и хорошую стойкость к коррозии.

Порошковая композиция из карбида вольфрама на кобальтовой связке WC/Co/Cr с бронзой БрОФ10-1 с соответствующим фракционным составом и в определенном соотношении объемных частей компонентов смеси (1:1 соответственно) обеспечивают требуемое качество покрытий.

При выполнении способа обработки ниппельной части резьбового соединения трубу могут вращать с частотой вращения 150-300 об/мин. Частота вращения трубы в данном диапазоне обеспечивает необходимые условия для формирования качественных покрытий на ниппельной части резьбового соединения, а также производительность процесса нанесения покрытий на ниппельную часть резьбового соединения, сопоставимую с производительностью трубонарезных линий по производству труб нефтяного сортамента.

При выполнении способа обработки ниппельной части резьбового соединения горелку могут перемещать со скоростью 0,02-0,04 м/с. Указанный диапазон скорости перемещения горелки при абразивно-струйной обработке обеспечивает требуемую чистоту поверхности; при нанесении покрытий - равномерную толщину покрытия без изменения профиля резьбы. При этом нанесенное покрытие не выводит профиль резьбы за допускаемые отклонения, указанные в ГОСТ 633-80 и API 5СТ.

При выполнении способа обработки ниппельной части резьбового соединения горелку могут перемещать с шагом перемещения 4-5 мм.

При выполнении способа обработки ниппельной части резьбового соединения горелку могут располагать под углом 45-60° к оси трубы. Расположение горелки под данными углами обеспечивает: при абразивно-струйной обработке - необходимую чистоту и шероховатость всей поверхности каждого витка резьбы; при нанесении покрытий - равномерность покрытия на профиле резьбы НКТ.

При выполнении способа обработки ниппельной части резьбового соединения горелку могут перемещать возвратно-поступательными движениями относительно ниппельной части резьбового соединения. Возвратно-поступательное движение относительно ниппельной части резьбового соединения обеспечивает при абразивно-струйной обработке - последовательную очистку поверхности каждой стороны витков; при нанесении покрытий - последовательное создание равномерного слоя покрытия на каждой из сторон витков резьбы.

При выполнении способа обработки ниппельной части резьбового соединения горелку могут перемещать от начала резьбы в направлении конца сбега резьбы и обратно, совершая два прохода. Данная техника и последовательность выполнения абразивно-струйной обработки и нанесения покрытий способствует получению требуемых покрытий.

При выполнении способа обработки ниппельной части резьбового соединения дистанция при напылении между напыляемой поверхностью трубы и горелкой может составлять 200-300 мм. Дистанция в данном диапазоне при абразивно-струйной обработке обеспечивает получение необходимой чистоты и шероховатости поверхности; при напылении обеспечивает необходимую скорость и нагрев частиц порошкового материала для формирования плотного слоя покрытия с высокой прочностью сцепления с основным материалом.

При выполнении способа обработки ниппельной части резьбового соединения расход порошка может составлять не более 0,1 кг на напыляемую поверхность. При абразивно-струйной обработке данный расход материала позволяет выполнить качественную очистку и подготовку поверхности под нанесение покрытий с учетом технологических выходов горелки за зону напыления. При нанесении покрытий данный расход порошкового материала обеспечивает количество порошка, необходимое для создания покрытия толщиной, не выводящей профиль резьбы допускаемые отклонения, указанных в ГОСТ 633-80 и API 5СТ, с учетом технологических выходов горелки за зону напыления.

При выполнении способа обработки ниппельной части резьбового соединения покрытие могут наносить толщиной (20-40)±5 мкм. При данном диапазоне толщины покрытий обеспечивается условие сохранения допускаемых отклонений, указанных в ГОСТ 633-80 и API 5СТ.

При выполнении способа обработки ниппельной части резьбового соединения перед нанесением покрытия осуществляют абразивно-струйную обработку ниппельной части резьбового соединения насосно-компрессорной грубы с использованием горелки, применяемой для нанесения покрытия на упомянутую трубу. Оборудование, применяемое для нанесения покрытий на ниппельную часть резьбового соединения, совмещает в себе возможность выполнения абразивно-струйной обработки. При этом нет необходимости в дополнительном наличии оборудования для абразивно-струйной обработки, а также дополнительных затратах на него. Операции абразивно-струйной обработки и нанесения покрытий выполняются на одном оборудовании и различаются только порошковыми материалами и режимами обработки резьбовой поверхности.

При выполнении способа обработки ниппельной части резьбового соединения в качестве абразивного порошка в смеси для напыления могут использовать порошок F240. Используемый абразивный порошок F240 при напылении способствует дополнительной активации поверхности, уплотнению покрытия и не позволяет осаждаться порошковому материалу на стенках сопла горелки.

При выполнении способа обработки ниппельной части резьбового соединения в качестве антифрикционной добавки могут использовать бронзу марки БрОФ10-1. Бронза данной марки выгодно отличается своими преимущественными характеристиками перед другими марками именно для создания антифрикционности, а также уплотнительности при свинчивании труб.

В качестве метода нанесения покрытия используют метод высокоскоростного газопламенного напыления HVAF (High Velocity Air Fuel), представляющий собой процесс нанесения покрытия путем переноса нагретых частиц порошка на резьбу сверхзвуковой газопламенной струей с помощью горелки с использованием в качестве топлива пропана, в качестве окислителя-кислорода сжатого воздуха, а в качестве транспортирующего газа - аргона. Данный метод позволяет получить качественные покрытия за счет повышенной концентрации газовой струи, меньшего пятна нагрева, осевой подачи порошкового материала в газовое пламя в виде узкой струи, способствующей меньшему разлету порошка и поэтому более предпочтительной для напыления таких рельефных поверхностей, как резьба, высокой скорости частиц порошка в газовой струе, способствующей получению плотных покрытий с минимальной пористостью, стабильных показателей параметров режима напыления. В качестве вспомогательного оборудования используют робот, который позволяет зафиксировать на нем горелку для напыления и в процессе нанесения покрытий выполнять необходимые манипуляции: установить горелку под требуемым углом к оси трубы, обеспечивать необходимую скорость перемещения горелки относительно трубы, а также необходимую и постоянную дистанцию в процессе напыления.

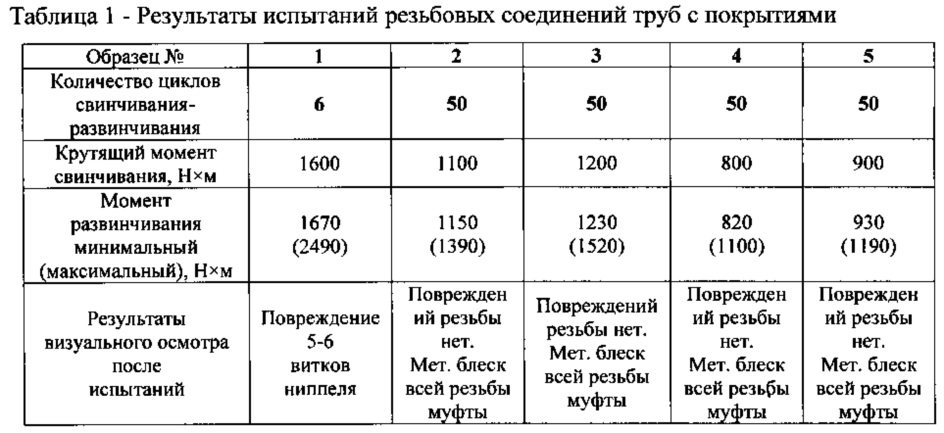

Эффективность предлагаемого технического решения подтверждают испытаниями 5-ти образцов насосно-компрессорных труб:

№1. Отрезок трубы с резьбовым участком без покрытия в сборе с муфтой с фосфатным покрытием резьбы - 1 шт;

№2 и №3. Отрезок трубы с резьбовым участком трубы с покрытием, нанесенным методом высокоскоростного газопламенного напыления слоя порошкового самофлюсующегося сплава системы Ni-Cr-B-Si-Mo в сборе с муфтой с фосфатным покрытием резьбы - 2 шт;

№4 и №5. Отрезок трубы с резьбовым участком трубы с покрытием, нанесенным методом высокоскоростного газопламенного напыления слоя механической смеси порошков карбидов вольфрама на кобальтовой связке WC/Co/Cr и бронзы БрО10Ф1 в сборе с муфтой с фосфатным покрытием резьбы - 2 шт. Результаты испытаний приведены в таблице 1.

1. Резьбовые соединения труб, резьбовой участок трубы которых выполнен с покрытиями, нанесенными методом высокоскоростного газопламенного напыления, в процессе испытаний показали хорошую работоспособность и эксплуатационную устойчивость при количествах свинчивания-развинчивания до 50 циклов с сохранением целостности элементов резьбы.

2. Образцы №№2-5 с полученной толщиной и плотностью слоя покрытия выдержали испытания на герметичность расчетным давлением 66,7 МПа с выдержкой 60 с на различных циклах свинчивания-развинчивания.

3. Толщина слоя покрытий на боковых гранях и вершинах витков резьбы равномерная в пределах (20-40)±5 мкм, что обеспечивает получение профиля резьбы в пределах допускаемых отклонений, которые указаны в ГОСТ 633-80 и API 5СТ. Слой покрытия характеризуется плотной структурой (пористость 1-2%).

4. Крутящие моменты свинчивания-развинчивания, приведенные в таблице 1, свидетельствуют о том, что образцы №№2-5 с покрытиями резьбового участка трубы обладают лучшей антифрикционностью по сравнению с резьбовым концом трубы без покрытия.