Результат интеллектуальной деятельности: МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретнее к получению флюсов, используемых в конвертерном производстве

Известно, что высокоосновный агломерат может быть применен вместо известняка <флюса> в агломерационной шихте (источник «Высокоосновный агломерат», В.А. Утков, Москва, «Металлургия», 1977 г., стр. 126). Поэтому в качестве аналогов авторы исследовали и выбирали, в том числе, высокоосновные агломераты.

Известен высокоосновный агломерат по патенту РФ №2146296 на изобретение, содержащий, по меньшей мере, окислы кальция, магния, алюминия, кремния, железа и марганца, при этом содержание окислов элементов, имеющих сродство к кислороду больше, чем у кремния, относится к содержанию окислов кремния и окислов элементов, имеющих сродство к кислороду меньше, чем у кремния, по зависимости

; при этом высокоосновный агломерат содержит серу в виде сульфидов металлов и ее содержание в агломерате составляет 0,04-0,20 мас. %. Содержание окислов в агломерате составляет, мас. %:

; при этом высокоосновный агломерат содержит серу в виде сульфидов металлов и ее содержание в агломерате составляет 0,04-0,20 мас. %. Содержание окислов в агломерате составляет, мас. %:

SiO2 - 3-6; СаО - 10-30; MgO - 2,0-6,5; Al2O3 - 0,5-1,5; MnO - 1-4;FeO - 12-18; Fe2O3 - 45-55.

Недостатком высокоосновного агломерата является высокое содержание оксидов железа и низкое содержание оксида марганца, что не позволяет его эффективно использовать в конвертерном производстве в качестве основного флюса. Поскольку железо, разжижая шлак, одновременно может вступать во взаимодействие с чугуном, в результате происходит восстановление железа из шлака, выделяются газы и происходит вскипание шлака, в результате содержание оксидов железа уменьшается, температура плавления шлака увеличивается и он застывает с образованием настылей.

Известен магнезиальный флюс по патенту РФ №2205232 на изобретение, включающий смесь шлакообразующих компонентов в виде оксидов магния, алюминия, железа, кремния и кальция, в качестве смеси шлакообразующих компонентов используют ожелезненный доломит с содержанием оксидов магния, алюминия, железа, кремния и кальция при следующем соотношении компонентов, мас. %:

оксиды магния - 32,0-33,5; оксиды алюминия - 0,5-0,95; оксиды железа - 2,0-5,0; оксиды кремния - 2,5-3,0; оксиды кальция – остальное.

Магнезиальный флюс имеет следующий минеральный состав, об. %:

периклаз - 30-32; окись кальция - 45-47; алит - 8-10; браунмиллерит - 3-4; двухкальциевый феррит - 3-4.

Известный по патенту №2205232 шлак является добавочным флюсом (не основным). Используется в конце плавки для наведения гарнисажа. Как основной флюс его использовать нельзя, т.к. его назначение прямо противоположное - для загущения шлака. Недостатком магнезиального флюса по патенту №2205232 является высокая температура плавления и замедленное шлакообразовании.

Известен высокоосновный агломерат по пункту 1 патента РФ №2410448, включающий оксиды кремния, кальция, магния, алюминия, марганца и железа, отличающийся тем, что содержит указанные оксиды при следующем соотношении, мас. %:

|

при основности CaO/SiO2, равной 5,2-11,0 ед.

Шихта для производства высокоосновного агломерата по пункту 1 патента РФ №2410448 включает марганец- и железосодержащие компоненты, флюсы и твердое топливо, при этом в качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду с содержанием СаО 32,67-40,88 мас. % при следующем соотношении компонентов, мас. %:

|

Изобретение по пункту 3 патента РФ №2410448 выбрано в качестве наиболее близкого аналога (прототипа).

Недостатком шихты по патенту №2410448 является высокое содержание оксидов железа и низкое содержание оксида марганца, что не позволяет его эффективно использовать в конвертерном производстве в качестве основного флюса. Поскольку железо, разжижая шлак, одновременно может вступать во взаимодействие с чугуном, в результате происходит восстановление железа из шлака, выделяются газы и происходит вскипание шлака, в результате содержание оксидов железа уменьшается, температура плавления шлака увеличивается и он застывает с образованием настылей.

Известна шихта для производства марганецсодержащего агломерата по авторскому свидетельству СССР №1291619, включающая твердое топливо, флюс, марганецсодержащую добавку и железорудный материал. С целью увеличения прочности агломерата, снижения расхода твердого топлива и повышения производительности агломерационной установки в качестве марганецсодержащей добавки она содержит высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье с содержанием СаО 8-16% и С 8-25% при следующем соотношении компонентов, мас. %: твердое топливо 3-5; флюс 10-20; высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье с содержанием СаО 8-16% и С 8-25% 10-30; железорудный материал - остальное.

Недостатком шихты по авторскому свидетельству СССР №1291619 на изобретение при производстве марганецсодержащего агломерата является низкая основность агломерата по отношению СаО/SiO2 (менее 5), что не отвечает задаче получения основного комплексного марганцовистого флюса.

Известен также способ получения известково-магнезиального флюса по патенту РФ №2141535 на изобретение, где в качестве магнийсодержащего компонента используют доломит.

Недостатком данной шихты является высокое содержание оксида магния во флюсе, обусловливающем высокую температуру его плавления, что не отвечает задаче ускоренного плавления, а высокое содержание оксида железа приводит к вспениванию шлака.

Наиболее близким по технической сущности и достигаемому результату является шихта для производства высокоосновного агломерата по патенту РФ №2205232 на изобретение, которая в качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду с содержанием СаО 32,67-40,88 мас. % при следующем соотношении компонентов, мас. %: твердое топливо 8-12; высокоосновная карбонатная марганцевая руда 72-88; железорудный материал - остальное.

Шихта по патенту №2205232 выбрана в качестве наиболее близкого аналога (прототипа).

Недостатком высокоосновного агломерата по патенту №2205232 является высокое содержание оксидов марганца и железа, что приводит к вспениванию шлака в конвертере при использовании в качестве основного флюса. Недостатком также является низкое содержание оксида магния, что способствует снижению стойкости футеровки конвертера.

Задача, решаемая предлагаемым изобретением, - создание эффективного марганцевого (или марганцовистого) флюса для конвертерного производства.

Технический результат, достигаемый изобретением, - повышение производительности плавки за счет обеспечения низкой температуры плавления флюса при одновременном снижении вероятности вспенивания (вскипания) шлака, уменьшение пылеуноса, повышение стойкости футеровки конвертера.

Технический результат достигается за счет того, что в марганцевом флюсе для конвертерного производства по первому варианту, содержащем оксиды кальция, марганца, алюминия, кремния и железа, согласно изобретению содержание оксидов кальция, марганца, алюминия, кремния и железа составляет, мас. %:

|

В марганцевом флюсе для конвертерного производства по второму варианту, содержащем оксиды кальция, марганца, алюминия, кремния и железа, согласно изобретению флюс дополнительно содержит оксид магния, при этом содержание оксидов кальция, марганца, магния, алюминия, кремния и железа составляет, мас. %:

|

В шихте для производства марганцевого флюса по первому варианту, содержащей марганец- и известьсодержащие компоненты, согласно изобретению в качестве марганецсодержащего компонента шихта содержит марганцевый известняк, а в качестве известьсодержащего компонента - цементный клинкер при следующем соотношении компонентов, мас. %:

|

В шихте для производства марганцевого флюса по второму варианту, содержащей марганец- и известьсодержащие компоненты, согласно изобретению в качестве марганецсодержащего компонента шихта содержит марганцевый известняк, в качестве известьсодержащего компонента - цементный клинкер, шихта дополнительно содержит магнийсодержащий материал, при этом в качестве магнийсодержащего компонента шихта содержит брусит, содержание компонентов шихты составляет, мас. %:

|

В шихте для производства марганцевого флюса по третьему варианту, содержащей марганец- и известьсодержащие компоненты, согласно изобретению в качестве марганецсодержащего компонента шихта содержит марганцевый известняк, в качестве известьсодержащего компонента - цементный клинкер, шихта дополнительно содержит магнийсодержащий материал, при этом в качестве магнийсодержащего компонента шихта содержит доломит, содержание компонентов шихты составляет, мас. %:

|

Известно, что температура плавления извести составляет около 2500°C, температура в рабочей зоне конвертера составляет около 1700°C. Пока известь не расплавится, флюс не работает, следовательно, идет процесс окисления железа. Для снижения температуры плавления во флюс добавляют марганец, в итоге - уменьшается время плавки и повышается производительность печи.

Для производства марганцевого флюса по обоим вариантам в качестве исходного источника марганца в заявляемом изобретении используется марганцевый известняк, содержащий оксиды кальция СаО и магния MnO. Природный марганцевый известняк содержит также оксиды алюминия Al2O3, кремния SiO2 и железа Fe2O3, именно этим и объясняется компонентный состав заявляемой шихты.

Исходный природный состав марганцевого известняка корректируют по основным оксидам - кальция СаО, железа Fe2O3 и магния MnO с учетом требуемых свойств флюса.

От прототипа заявляемый состав флюса отличается количественным содержанием оксидов кальция, кремния марганца и железа. При этом количественное содержание оксидов кальция, кремния марганца и железа определено авторами не методом простого подбора, а исходя из заявленного технического результата - одновременного снижения температуры плавления основного флюса (добавкой MnO), но в то же время не допустить его вскипания при контакте с металлом. Особенностью изобретения является то, что обе эти проблемы решаются одновременно.

Нижний предел содержания СаО в марганцевом флюсе (58,0%) обусловлен минимально возможным содержанием извести в компонентах шихты. При содержании СаО более 63,5% повышается температура плавления шлака и снижается скорость шлакообразования в конвертере.

Снижение температуры плавления в заявляемом флюсе достигается за счет оксида марганца MnO. Известно также, что снижение температуры плавления основного флюса можно обеспечить железом Fe. Но железо более бурно и быстро восстанавливается при контакте с металлом, чем марганец, который восстанавливается труднее, чем железо. В связи с этим была определена концентрация оксида марганца MnO, составляющая 10-15%. Такое количество оксида марганца позволяет поддерживать состояние шлака без вскипания с одновременным обеспечением снижения температуры плавления основного флюса. Таким образом, пределы содержания MnO в заявляемом флюсе обусловлены задачей получения флюса для конвертерного производства с ускоренным плавлением без вспенивания шлака. При содержании MnO в марганцевом флюсе менее 10% снижается скорость шлакообразования в конвертере. При содержании MnO более 15% шлак вспенивается.

Железо, как уже отмечалось, также можно использовать для этих же целей, однако в силу бурной реакции восстановления железа при контакте с металлом его концентрация должна быть очень маленькая - не более 3% (чтобы поддерживать состояние шлака без вспенивания). Такого количества железа недостаточно, чтобы заметно снизить температуру плавления основного флюса. Таким образом, за счет железа невозможно решить одновременно две проблемы - поддержание состояния шлака без вспенивания и обеспечение снижения температуры плавления основного флюса.

Пределы содержания оксида алюминия в заявляемом флюсе обусловлены его содержанием в исходном природном источнике марганца - марганцевом известняке, т.е. обусловлены химическим исходным составом компонентов шихты. Нижний предел содержания Al2O3 (2,5%) обусловлен минимально возможным содержанием глинозема в компонентах шихты для производства флюса. Содержание Al2O3 более 4,0% в заявляемом флюсе невозможно при использовании заявленных компонентов шихты.

Пределы содержания оксида кремния в заявляемом флюсе обусловлены следующим. При содержании SiO2 в заявляемом флюсе менее 10,0% повышается температура плавления шлака и снижается скорость шлакообразования в конвертере. При содержании SiO2 более 16,0% возрастает расход флюса в конвертере и снижается эффективность плавки.

Пределы содержания Fe2O3 в заявляемом флюсе обусловлены следующим. Минимальное содержание Fe2O3 (3,5%) определяется его прочностью. При меньшем, чем 3,5%, содержании Fe2O3 снижается прочность флюса. Максимальное содержание Fe2O3 определяется вспениванием шлака. При большем, чем 5,0%, содержании Fe2O3 в заявляемом флюсе шлак вспенивается.

Для повышения стойкости футеровки конвертера при использовании комплексного марганцевого флюса, как вариант заявляемого предлагается марганцевый флюс, дополнительно содержащий оксид магния при следующем соотношении оксидов, мас. %: СаО 58,0-63,5; MnO 10,0-15,0; MgO 3,0-8,5; Al2O3 2,5-4,0; SiO2 10,0-16,0; Fe2O3 3,0-5,0. Данный состав комплексного марганцевого флюса отличается от известного содержанием оксида магния.

Пределы содержания оксида магния в заявляемом флюсе по второму варианту обусловлены задачей сохранения футеровки при использовании в качестве основного флюса. Нижний предел содержания MgO - 3,0% обусловлен минимальным содержанием магнезии в шлаке, препятствующей растворению футеровки конвертера. При содержании MgO более 8,5% повышается температура плавления шлака и снижается скорость шлакообразования в конвертере.

Шихта для производства комплексного марганцовистого флюса по обоим вариантам включает марганец- и известьсодержащие компоненты. В качестве марганецсодержащего компонента шихта содержит марганцевый известняк, а в качестве известьсодержащего компонента цементный клинкер при следующем соотношении компонентов, мас. %: цементный клинкер - до 6%; марганцевый известняк - остальное.

Пределы количества цементного клинкера в шихте обусловлены задачей получения комплексного марганцовистого флюса для конвертерного производства с ускоренным плавлением без вспенивания шлака и уменьшением пылеуноса при обжиге гранул. Предел количества цементного клинкера 6% обусловлен требуемым содержанием оксида кремния в комплексном флюсе. При большем, чем 6%, количестве цементного клинкера в шихте содержание SiO2 в комплексном флюсе превышает допустимые 15%.

Пределы количества марганцевого известняка в шихте также обусловлены задачей получения комплексного марганцовистого флюса для конвертерного производства с ускоренным плавлением без вспенивания шлака. Нижний предел количества марганцевого известняка составляет 94% и при меньшем, чем 94%, количестве высокоосновной карбонатной марганцевой руды в шихте содержание SiO2 в комплексном флюсе превышает допустимые 15%. Верхний предел количества марганцевого известняка в шихте обусловлен химическим составом марганцевого известняка, обеспечивающим ускоренное плавление без вспенивания шлака.

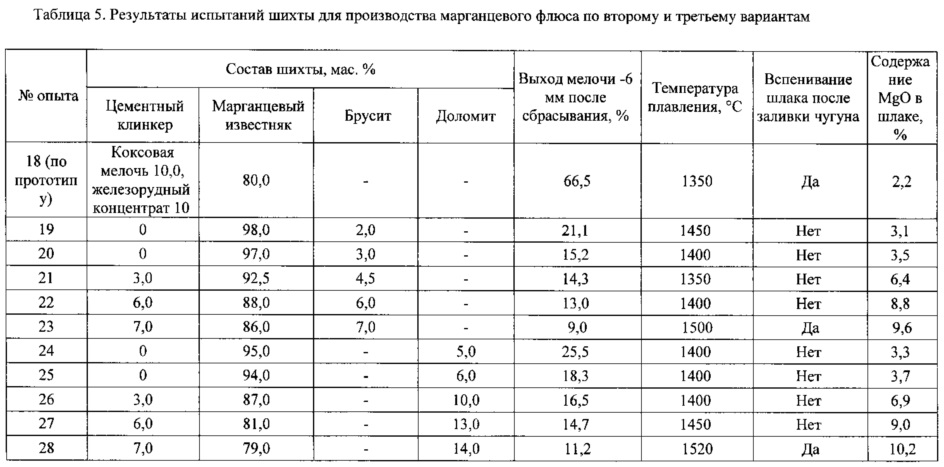

Для производства комплексного марганцовистого флюса по второму и третьему вариантам разработан состав шихты, дополнительно включающий магнийсодержащий материал. В качестве магнийсодержащего материала могут быть использованы брусит или доломит.

Шихта для производства комплексного марганцовистого флюса по второму варианту включает марганец- и известьсодержащие компоненты, как в шихте по первому варианту, а также дополнительно магнийсодержащий материал. В качестве магнийсодержащего компонента используют брусит. Компоненты в шихте по второму варианту берут при следующем их соотношении, мас. %: цементный клинкер до 6%; брусит (3-6) %; марганцевый известняк - остальное. Пределы количества брусита в шихте обусловлены задачей повышения стойкости футеровки конвертера. Нижний предел количества брусита в шихте, т.е. 3%, обусловлен минимальным содержанием MgO во флюсе, обеспечивающим повышение стойкости футеровки. Верхний предел количества брусита, т.е. 6%, обусловлен температурой плавления флюса. При большем, чем 6%, количестве брусита температура плавления флюса возрастает настолько, что препятствует его ускоренному плавлению.

При вводе в шихту магнийсодержащего материала требуемые свойства комплексного марганцовистого флюса достигаются при содержании марганцевого известняка в шихте в количестве 88-97%. При меньшем, чем 88%, его количестве в шихте снижается содержание оксида марганца и повышается температура плавления флюса. Верхний предел количества марганцевого известняка обеспечивает необходимую стойкость футеровки конвертера и ускорение плавления флюса. При большем, чем 97%, количестве марганцевого известняка в шихте снижается стойкость футеровки конвертера.

Шихта для производства марганцевого флюса по третьему варианту включает марганец- и известьсодержащие компоненты и магнийсодержащий материал, в качестве магнийсодержащего компонента шихта содержит доломит при следующем соотношении компонентов, мас. %: цементный клинкер - до 6%; доломит (6-13)%; марганцевый известняк -остальное.

Пределы количества доломита в шихте обусловлены задачей повышения стойкости футеровки конвертера. Нижний предел количества доломита в шихте, т.е. 6%, обусловлен минимальным содержанием MgO во флюсе, обеспечивающем повышение стойкости футеровки. Верхний предел количества доломита, т.е. 13%, обусловлен температурой плавления флюса. При большем, чем 13%, количестве брусита температура плавления флюса возрастает настолько, что препятствует его ускоренному плавлению.

Пример конкретного выполнения

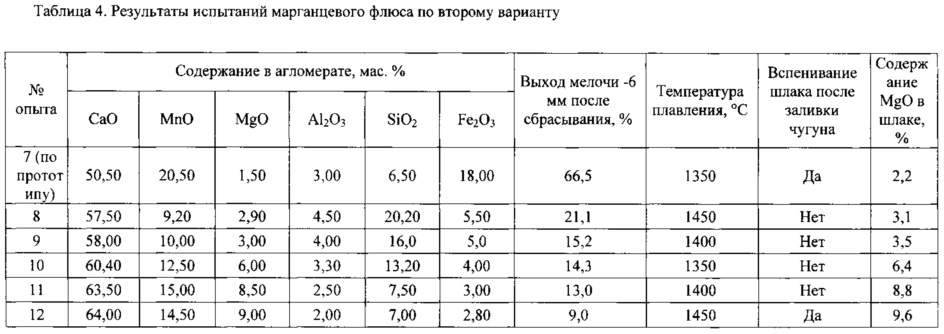

Производство и испытание марганцевого флюса проводили в лабораторных условиях. Компоненты шихты измельчали в шаровой мельнице до крупности менее 0,1 мм, смешивали, увлажняли и гранулировали в тарельчатом грануляторе до крупности 10-15 мм. Шихта для производства марганцевого флюса состояла из марганцевого известняка, цементного клинкера, брусита и доломита. Содержание оксидов в компонентах шихты приведено в табл. 1. Гранулированную шихту сушили и обжигали по режиму обжига в трубчатой вращающейся печи. После сушки гранулы сбрасывали с высоты 2 м, рассевали, степень разрушения определяли количеством мелочи - 6 мм. После обжига флюс охлаждали, определяли химический состав и температуру плавления. Вспенивание шлака оценивали при загрузке флюса в тигель с расплавленным чугуном при 1550°C. Показателем стойкости футеровки конвертера может служить содержание MgO в шлаке после взаимодействия флюса с чугуном.

Для сравнения показателей были проведены испытания способа по прототипу. Результаты испытаний представлены в табл. 2-5.

Анализ полученных результатов показывает, что заявляемый марганцевый флюс и шихта для его производства обеспечивают достижение поставленной задачи - получение основного марганцевого флюса для конвертерного производства с ускоренным плавлением без вспенивания шлака, уменьшение пылеуноса и повышение стойкости футеровки конвертера, Комплексный марганцовистый флюс по сравнению с прототипом уменьшает пылеунос (фр. -6 мм) с 66,5% до 13,0-16,6%, снижает температуру плавления с 1350 до 1300°C, предотвращает вспенивание шлака и повышает стойкость футеровки конвертера за счет повышения содержания оксида магния с 2,2 до 3,5-9,0%.

Как показывают проведенные опыты, заявляемый флюс по обоим вариантам, а также шихта для производства заявляемого флюса обеспечивают температуру плавления флюса на уровне, сопоставимом с прототипом, однако при отсутствии вспенивания шлака.