Результат интеллектуальной деятельности: СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ АЛЮМИНОТЕРМИТНОГО СВАРНОГО СОЕДИНЕНИЯ РЕЛЬСОВ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к неразрушающему контролю уложенных в железнодорожный путь железнодорожных рельсов ультразвуковым методом и может быть использовано для обнаружения дефектов в подошвах рельсов, в зоне их сварного соединения, выполненного алюминотермитной сваркой методом промежуточного литья.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В соответствии с ГОСТ 18576-85 (Контроль неразрушающий. / Рельсы железнодорожные. Методы ультразвуковые. М., Изд-во стандартов, 1985) для контроля подошвы допускается введение ультразвуковых колебаний через поверхность катания головки рельса, где условия акустического контакта оптимальны и могут быть применены при сплошном контроле качества рельсов с помощью съемных дефектоскопных тележек.

Такие методы обеспечивают высокую скорость неразрушающего контроля рельсов. Однако ввиду специфичности профиля рельса методы ультразвукового исследования с поверхности катания головки рельсов с помощью дефектоскопных тележек не обеспечивают обнаружения дефектов в подошвах рельсов в зоне их сварного соединения выполненного алюминотермитной сваркой методом промежуточного литья.

В соответствии с ГОСТ 14782-86 (Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. М., Изд-во стандартов, 1986) сварное соединение подготавливают к ультразвуковому контролю при отсутствии в соединении наружных дефектов. Форма и размеры околошовной зоны должны позволять перемещать преобразователь в пределах, обеспечивающих прозвучивание акустической осью преобразователя сварного соединения или его части, подлежащей контролю.

Известен способ контроля рельсов, в котором проверка шва алюминотермитной сварки в области подошвы осуществляется поперечной ультразвуковой волной с верхней поверхности пера подошвы рельса пьезоэлектрическим преобразователем с углом ввода 70 градусов (Стандарт СТО РЖД 1.11.003-2009 Метод ультразвукового контроля сварных стыков Технологическая инструкция ТИ-07.96-2011). При этом выявление дефекта происходит прямым лучом или лучом, отраженным от нижней поверхности пера подошвы рельса.

Данный способ применим для случая стандартного сварного шва (зазор между рельсами 25±1 мм, ширина облива 40-45 мм) алюминотермитной сварки в области подошвы рельсов. Однако при необходимости выполнения ремонтного сварного соединения в результате алюминотермитной сварки получается более широкий сварной шов (зазор между рельсами 50-75 мм, облив 70-100 мм) данный способ не обеспечит выявления дефектов в центре сварного сечения.

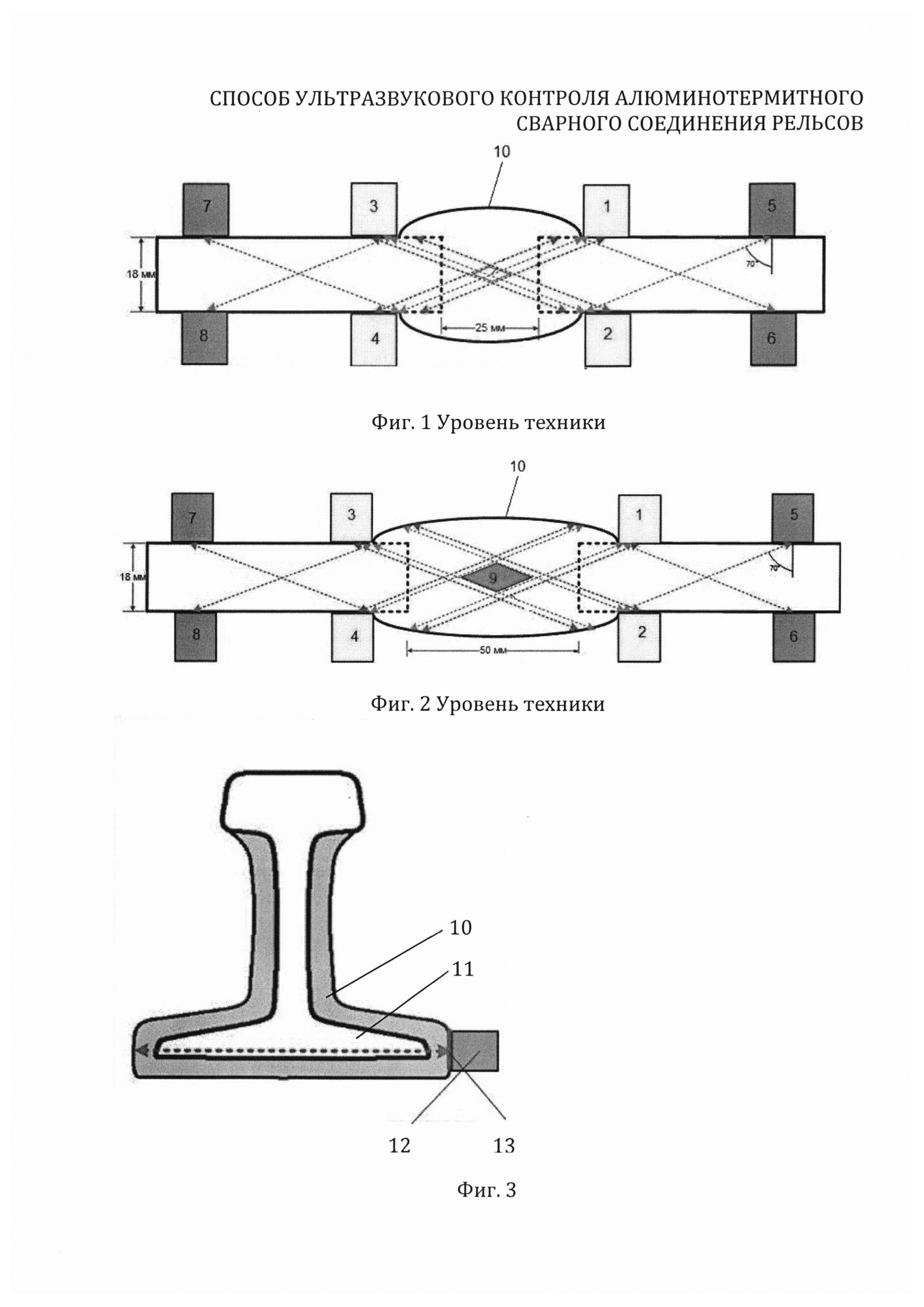

Определить «слепую зону» можно путем графического построения сечения сварного шва, максимальный возможный угол ввода ультразвуковой поперечной волны в металл - около 70 градусов (это следует из закона Снеллиуса). Как показано на Фиг. 1, при установке совмещенного пьезоэлектрического преобразователя, работающего по эхо-методу, в положение (1), (2), (3), (4) (положение, при котором преобразователь упирается в облив (10)) в центре сечения возникает область, не прозвучиваемая акустической осью. При смещении датчика в положение (5), (6), (7), (8) центр сечения будет озвучен однократно отраженным лучом, что допускается нормативно-технической документацией. На Фиг. 2 графически показано распространение ультразвуковых волн в сечении сварки при увеличенном зазоре (50 мм) в центре сечения появляется «слепая зона» (9), не прозвучиваемая прямым и однократно отраженным лучом. Таким образом, при увеличении сварочного зазора в центре сечения образуется область, в которой выявление дефектов не гарантируется, размер этой области увеличивается с увеличением сварочного зазора. Следовательно, этот известный способ не обеспечивает гарантированного обнаружения дефектов в подошвах рельсов в зоне их сварного соединения в случае наличия широкого облива (10) (более 45 мм).

Из патента РФ № RU 2309402, опубл. 27.10.2007 известен способ ультразвукового контроля сварных стыков рельсов, выполненных электроконтактным способом (стыки без валика усиления). Особенностью способа является установка нескольких ультразвуковых датчиков в различных зонах рельсов, в частности на поверхностях перьев подошвы и на боковых сторонах головки рельсов. При этом все датчики подключены к одному многоканальному ультразвуковому дефектоскопу МИГ-УКС УДС2-116, что позволяет использовать различные схемы прозвучивания между датчиками и обеспечивает обнаружение дефектов почти по всему сечению рельс. Согласно описанию датчики неподвижно закрепляют на рельсах в окрестности сварного стыка с помощью прижимных элементов произвольной конструкции или магнитами для обеспечения надежного акустического контакта. Зазор между блоками с ультразвуковыми датчиками и поверхностью рельса заполняют контактирующей жидкостью.

Данное техническое решение можно считать наиболее близким к заявляемому. Недостатками этого известного технического решения является невозможность выявления дефектов в сварных стыках, выполненных алюминотермитным методом, поскольку в способе предусматривается установка датчиков непосредственно на перья подошвы рельсов в зоне стыка при обязательном условии отсутствия валика усиления шва (края валика усиления будут являться отражателями и осуществить указанный способ будет невозможно).

Задачей, решаемой предлагаемым изобретением, является разработка способа, позволяющего с большой достоверностью выявлять дефекты алюминотермитного сварного шва в зоне перьев подошвы рельс.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Поставленная задача решается за счет того, что предлагаемый способ включает в себя следующие этапы:

определение по меньшей мере двух зон для выполнения ультразвукового контроля, причем одна из по меньшей мере двух зон выбирается на сварном соединении с боковой поверхности пера подошвы рельса;

шлифовку по меньшей мере двух определенных зон с образованием по меньшей мере двух площадок, выполненных с возможностью обеспечения акустического контакта;

установку на каждую площадку датчика, подключенного к одному ультразвуковому дефектоскопу;

выполнение ультразвукового контроля последовательно эхо-методом, дельта-методом сварного соединения упомянутым по меньшей мере одним дефектоскопом.

Возможен вариант осуществления способа, в котором при определении зон ультразвукового контроля по меньшей мере одну другую зону ультразвукового контроля выбирают из следующих: боковая поверхность пера подошвы рельса, верхняя поверхность пера подошвы рельса.

Возможен вариант осуществления способа, при котором установку датчиков и выполнение ультразвукового контроля сварного шва выполняют по меньшей мере с помощью одного дефектоскопа последовательно для каждой определенной зоны.

Технический результат - повышение достоверности выявления дефектов сварного шва в зоне подошвы рельс.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1, 2 показана схема прозвучивания согласно известному уровню техники.

На Фиг. 3 показана принципиальная схема для осуществления заявляемого способа при вводе УЗК с боковой поверхности пера подошвы рельса в зоне алюминотермитного стыка.

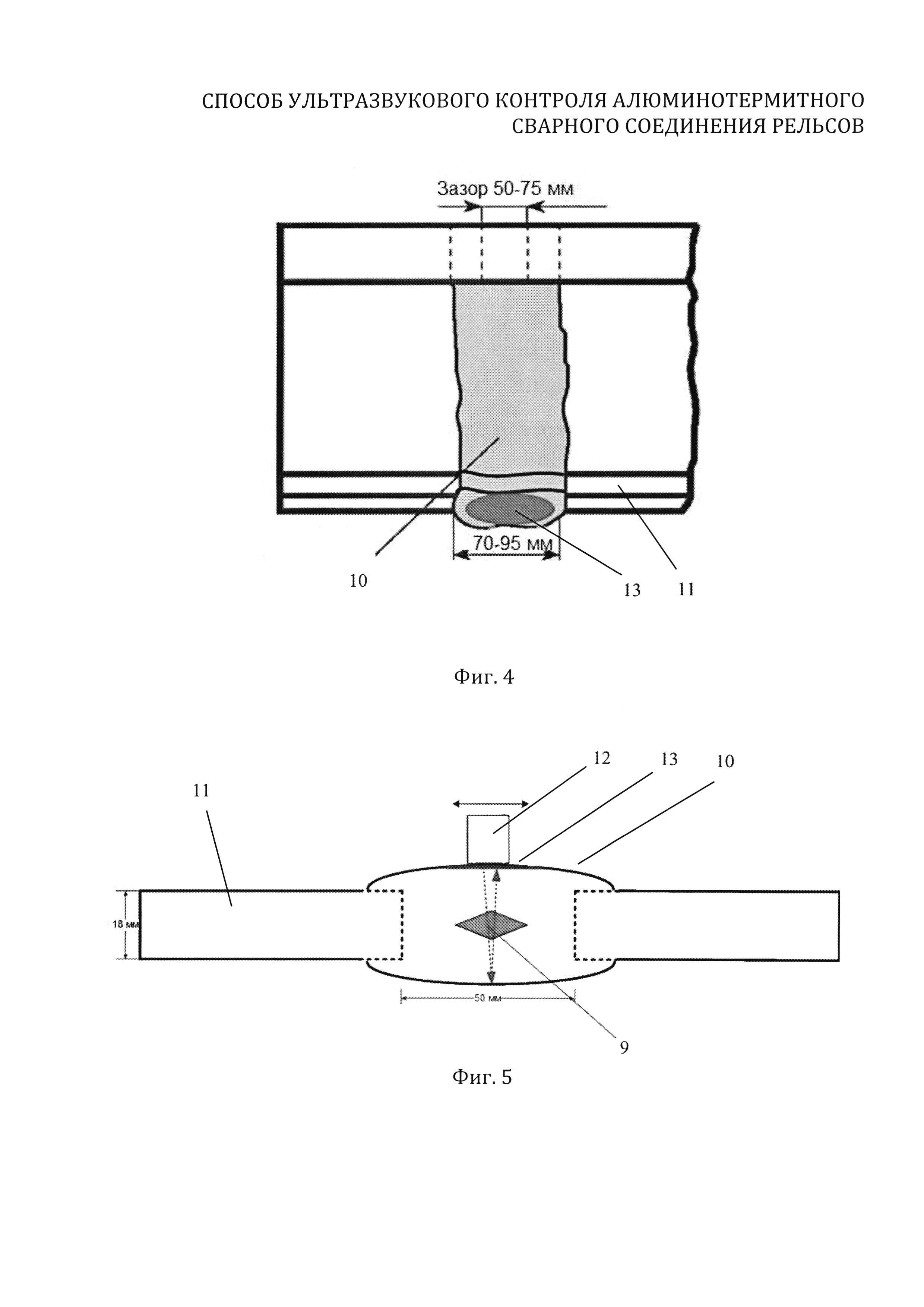

На Фиг. 4 показана принципиальная схема для осуществления заявляемого способа при вводе УЗК с боковой поверхности пера подошвы рельса в зоне алюминотермитного стыка (вид сбоку).

На Фиг. 5 показана принципиальная схема для осуществления заявляемого способа при вводе УЗК с верхней поверхности пера подошвы рельса в зоне алюминотермитного стыка.

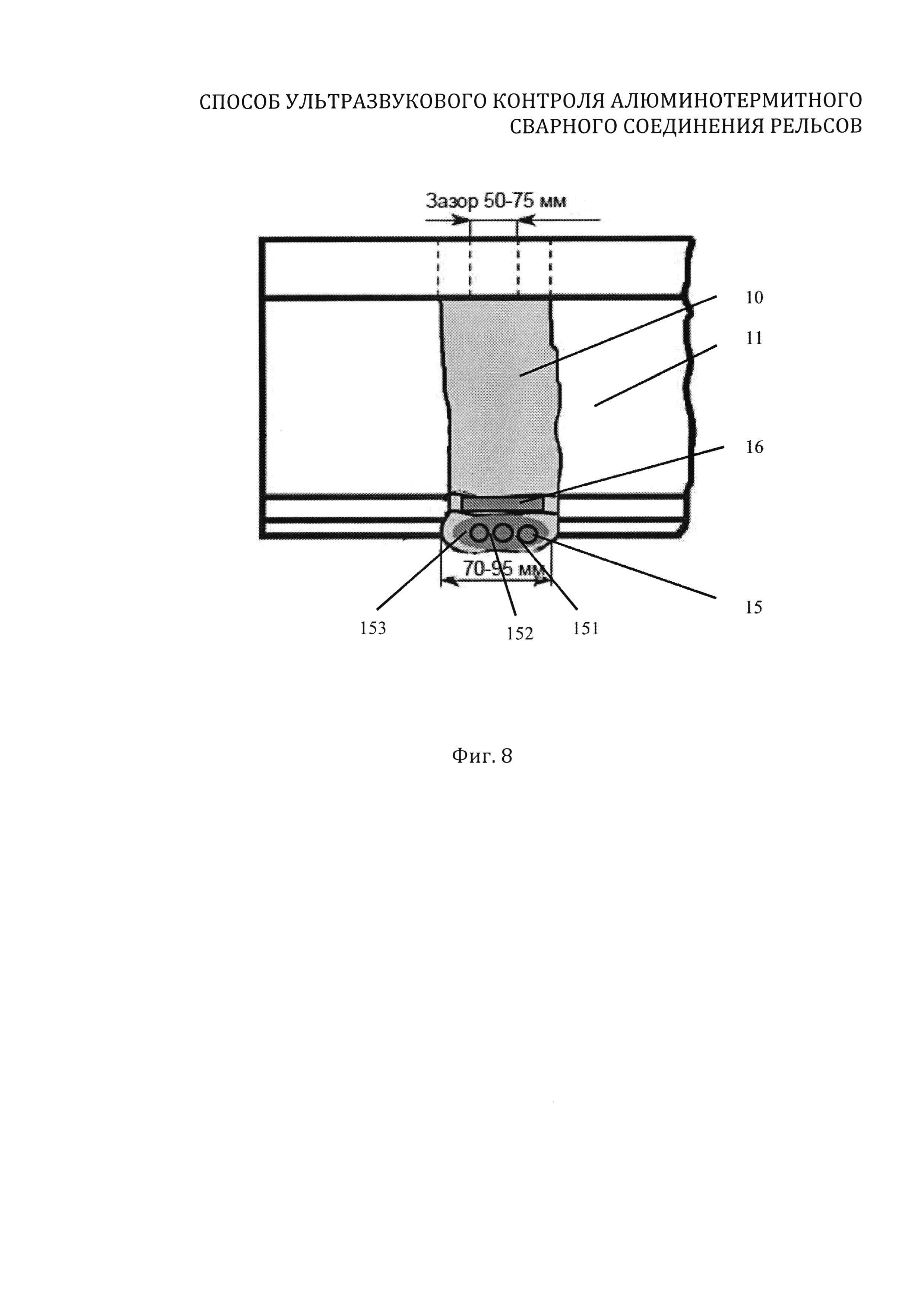

На Фиг. 6 показана принципиальная схема другого варианта осуществления заявляемого способа при вводе УЗК с верхней поверхности пера подошвы рельса в зоне алюминотермитного стыка.

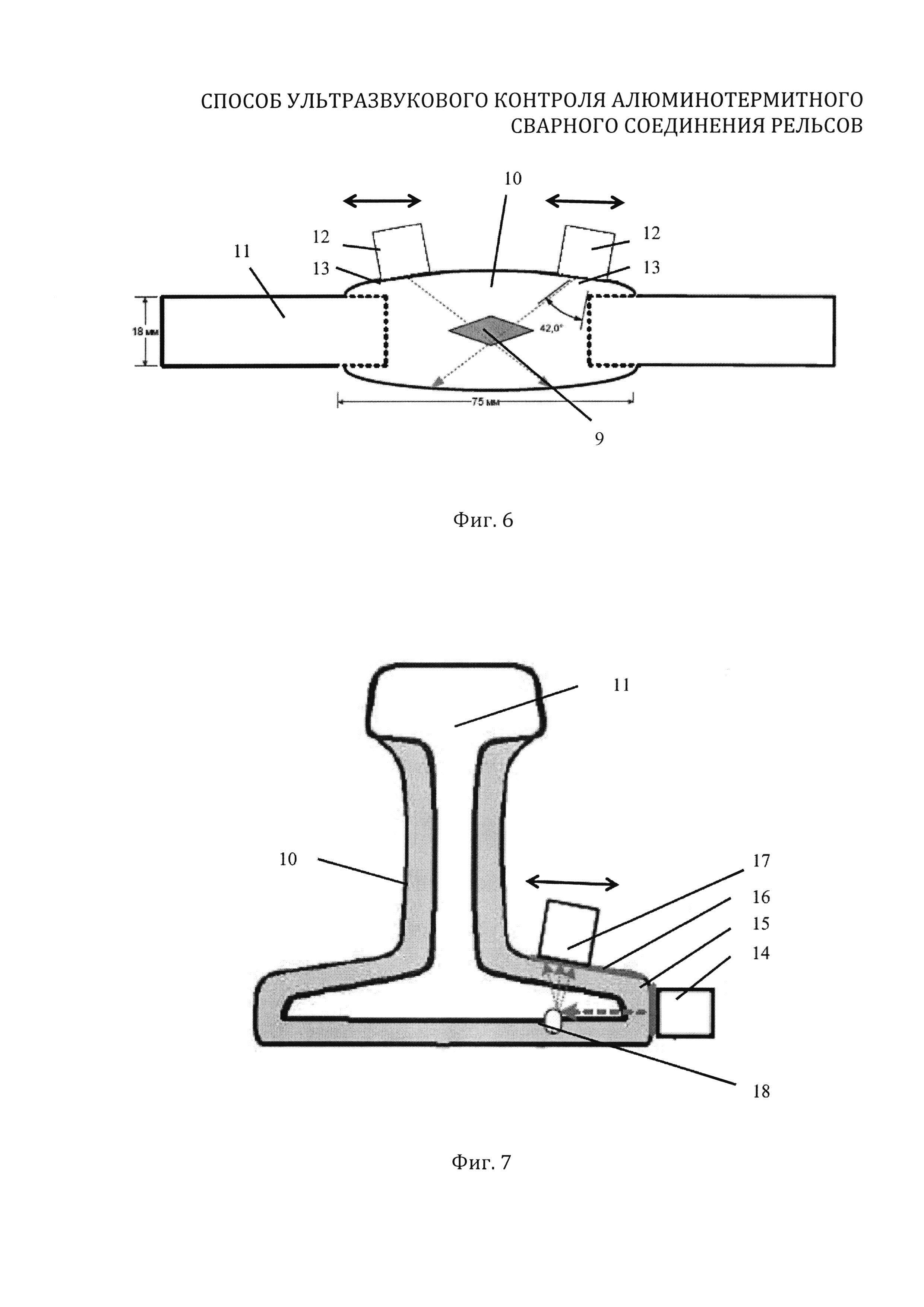

На Фиг. 7 показана принципиальная схема для варианта осуществления заявляемого способа при вводе УЗК с боковой поверхности пера подошвы рельса и с верхней поверхности пера подошвы рельса в зоне алюминотермитного стыка.

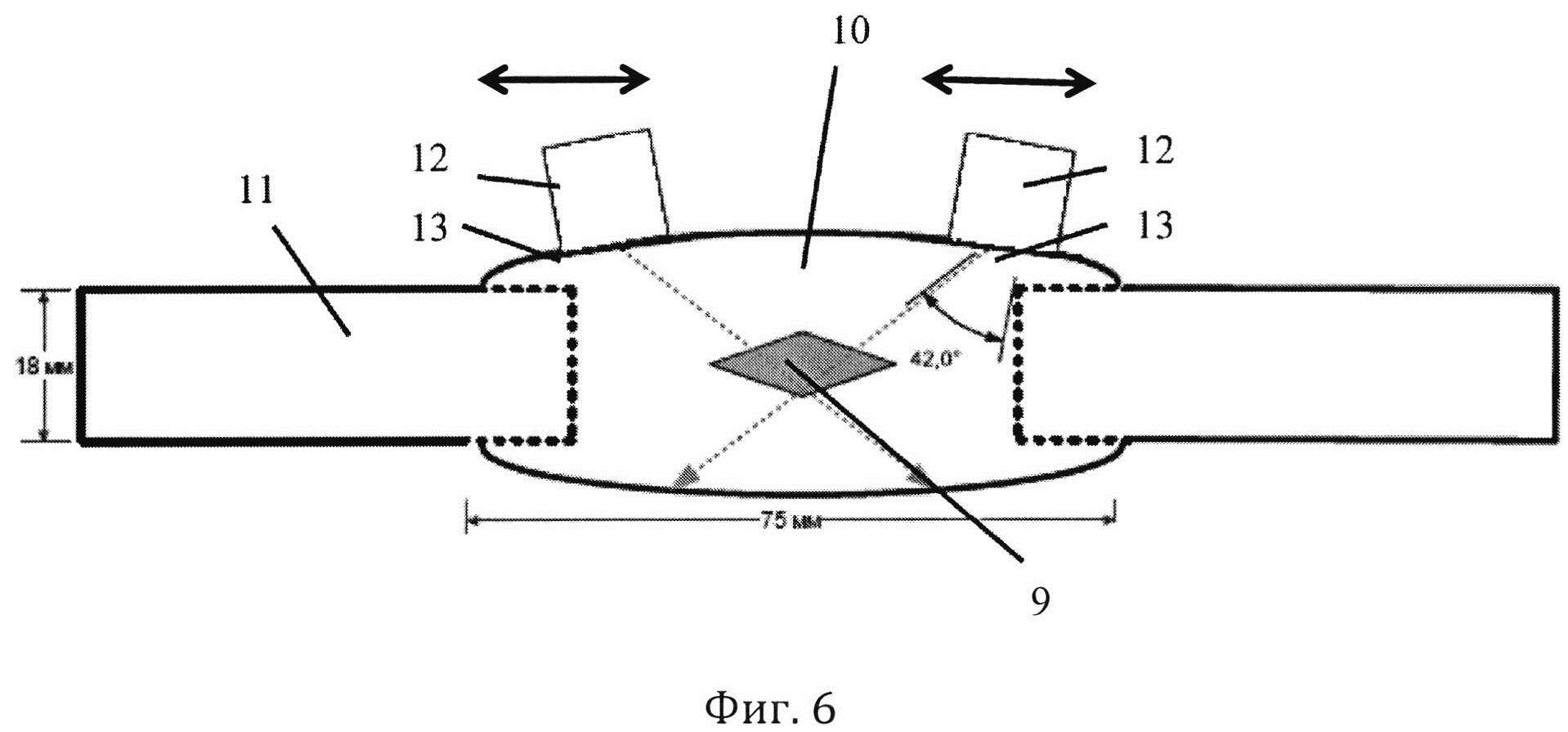

На Фиг. 8 показана принципиальная схема для варианта осуществления заявляемого способа при вводе УЗК с боковой поверхности пера подошвы рельса и с верхней поверхности пера в зоне алюминотермитного стыка (вид сбоку).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На Фиг. 3 схематично показан иллюстративный вариант осуществления заявляемого способа ультразвукового контроля алюминотермитного сварного соединения рельсов. Способ может быть реализован посредством по меньшей мере одного дефектоскопа (не показан) и по меньшей мере одного ультразвукового датчика (12), подключенных к упомянутому дефектоскопу. В качестве дефектоскопа может быть использован, например, Авикон-02р УДС2-112 или УДС2-РДМ-33, работающие по эхо-методу, дельта-методу. В качестве ультразвуковых датчиков могут быть использованы - PC ПЭП П112-2,5 и ПЭП П121-2,5 по ГОСТ55725-2013.

Как будет понятно специалисту в иллюстративном примере, на Фиг. 3 показан упрощенный неограничивающий вариант осуществления способа, реализуемый с боковой поверхности пера подошвы рельса посредством одного дефектоскопа и одного ультразвукового датчика (12) PC ПЭП П112-2,5. Количество используемых датчиков обусловлено выбранными зонами и схемами прозвучивания. Как показано на Фиг. 3, 4, для осуществления заявляемого способа достаточно по меньшей мере одного ультразвукового датчика (12), подключенного к одному дефектоскопу (не показан). Для случая применения всего одного ультразвукового датчика (12) ультразвуковой контроль выполняют с помощью одного дефектоскопа последовательно для каждой определенной зоны.

На Фиг. 5 показан неограничивающий вариант осуществления способа, в котором в качестве по меньшей мере одной второй зоны для выполнения ультразвукового контроля выбрана верхняя поверхность пера подошвы рельса. Ультразвуковой контроль может быть выполнен последовательно посредством одного дефектоскопа (не показан) и одного ультразвукового датчика (12) PC ПЭП П112-2,5.

В другом варианте осуществления изобретения, как показано на Фиг. 6 на верхней поверхности пера подошвы рельса (по меньшей мере одной второй зоне для выполнения ультразвукового контроля) может быть установлено два ультразвуковых датчика (12) ПЭП П121-2,5 с различными углами ввода на двух соответствующих площадках (13).

На Фиг. 7 и 8 показана принципиальная схема для другого варианта осуществления заявляемого способа при вводе УЗК с боковой поверхности пера подошвы рельса и с верхней поверхности пера подошвы рельса в зоне алюминотермитного стыка (вид сбоку). Причем контроль выполняется по дельта-методу двумя датчиками (12), подключенными по раздельной схеме к одному дефектоскопу: один ПЭП-излучатель (14), второй ПЭП-приемник (17).

Далее будет описано осуществление заявляемого способа ультразвукового контроля алюминотермитного сварного соединения рельсов со ссылкой на Фиг. 3, 4, 5, 6, 7, 8.

Способ начинается на этапе определения по меньшей мере двух зон для выполнения ультразвукового контроля. Определение выполняют исходя из размеров контактной поверхности ультразвуковых датчиков, выбранной схемы прозвучивания слепой зоны, возможности доступа для подгототовки площадки шлифовкой. Причем одну из по меньшей мере двух зон выбирают на сварном соединении с боковой поверхности пера подошвы рельса (11) (Фиг. 3-4, Фиг. 7-8).

По меньшей мере одну другую зону ультразвукового контроля выбирают, например, на верхней поверхности пера подошвы рельса на обливе (10), как показано на Фиг. 5, 6, 7.

Определение зон ультразвукового контроля осуществляют по следующему принципу: прозвучивание центра сечения сварного соединения (слепой зоны) акустической осью преобразователя прямым лучом.

Затем выполняют шлифовку по меньшей мере двух определенных зон с образованием по меньшей мере двух соответствующих площадок (13) ((15), (16)), выполненных с возможностью обеспечения акустического контакта ультразвуковых датчиков (12) ((14), (17)). Шлифовка может быть выполнена любыми доступными средствами, например угловой шлифовальной машиной, работающей от сети или от аккумуляторной батареи.

Устанавливают на каждую площадку (13) ((15), (16)) ультразвуковой датчик (12) ((14), (17)), подключенный к по меньшей мере одному ультразвуковому дефектоскопу, и проводят сканирование центра сечения («слепой зоны») сварного соединения рельсов (11).

В общем случае, показанном на Фиг. 3, 4 одну из по меньшей мере двух зон выбирают на обливе (10) (валике усиления) сварного соединения с боковой поверхности пера подошвы рельса. Затем выполняют шлифовку данной зоны с образованием площадки (13) для ультразвукового датчика (12) и осуществляют выполнение ультразвукового контроля сварного соединения упомянутым по меньшей мере одним дефектоскопом эхо-методом.

Согласно неограничивающему варианту осуществления, показанному на Фиг. 5, другая из по меньшей мере двух зон выбирается на верхней поверхности пера подошвы рельса на обливе (10). Затем выполняют шлифовку данной зоны с образованием площадки (13) для ультразвукового датчика (12) и выполнение ультразвукового контроля сварного соединения упомянутым по меньшей мере одним дефектоскопом эхо-методом. После выполнения упомянутых этапов способа на одном пере подошвы рельса аналогичные этапы могут быть выполнены на противоположном пере подошвы рельса.

Согласно другому неограничивающему варианту осуществления, показанному на Фиг. 6, в качестве другой по меньшей мере одной зоны могут быть выбраны две зоны на верхней поверхности пера подошвы рельса (11). Причем площадки (13) выполняют симметрично под углом 40-50° относительно поверхности пера рельса по краям облива (10). Например, для зазора 50 мм - 40°; для зазора 75 мм - 50° - угол ввода прорабатывается графически в масштабе из условия озвучивания центра «слепой зоны» акустической осью преобразователя. На каждую подготовленную площадку (13) устанавливают параллельно или последовательно (при наличии всего одного ультразвукового датчика (12)) ультразвуковой датчик (12) и выполняют ультразвуковой контроль сварного соединения упомянутым по меньшей мере одним дефектоскопом эхо-методом. После выполнения упомянутых этапов способа на одном пере подошвы рельса аналогичные этапы могут быть выполнены на противоположном пере подошвы рельса.

Возможен вариант осуществления настоящего способа, в котором сначала выполняют ультразвуковой контроль с боковой поверхности пера подошвы рельса справа и слева (на правом и левом пере подошвы рельса (11)), а затем выполняют ультразвуковой контроль в по меньшей мере одной другой зоне. Таким образом, порядок выполнения ультразвукового контроля в определенных зонах не является ограничивающим условием.

Признаком обнаружения дефекта при ультразвуковом контроле эхо-методом будет наличие эхо-сигнала с амплитудой, превышающей браковочный уровень. Ультразвуковой контроль выполняют, например, путем измерения амплитуды принятых сигналов по каждому УЗ-преобразователю, принимающему отраженный сигнал в данный момент. Измеряют временное положение принятых сигналов, т.е. временной интервал между излученным и принятым сигналами. Вычисляют пространственное положение дефекта по известной схеме прозвучивания, временному положению принятых сигналов и скорости распространения УЗ-сигнала в рельсе. Оценивают результаты всех зондирований и принимают решение о качестве сварного стыка рельсов. Для этого сопоставляют местоположение и амплитуды принятых сигналов и на основании чего делают вывод о его качестве.

Для случая использования всего одного ультразвукового датчика (12) этапы установки, фиксации и ультразвукового контроля выполняют сначала для одной определенной зоны ультразвукового контроля, а затем для по меньшей мере одной другой определенной зоны ультразвукового контроля последовательно. Затем выполнение способа может завершаться или повторяться для тех же или других зон.

В иллюстративном примере на Фиг. 7, 8 сканирование выполняется по дельта-методу двумя преобразователями (12), подключенными по раздельной схеме к одному дефектоскопу, (один ПЭП-излучатель (14), второй ПЭП-приемник (17)). Причем для излучателя (14) выполняют площадку (15) на боковой поверхности пера подошвы рельса (11), а для приемника (17) выполняют площадку (16) на верхней поверхности пера подошвы рельса (11).

Для создания площадки (15) шлифуют боковую поверхность пера подошвы рельса (11) по всей длине облива (10). Для создания площадки (16) шлифуют верхнюю поверхность пера подошвы рельса по центру облива (10) шириной 20-40 мм под приемник (17). Выполнение контроля (Фиг. 8) - излучатель (14) устанавливают в положение (151) на площадке (15), приемником (17) сканируют от края подошвы до шейки рельса, перемещая приемник (17) вдоль площадки (16). Далее излучатель (14) перемещают в положение (152), приемником (17) сканируют от шейки к краю подошвы, перемещая приемник (17) вдоль площадки (16). Далее излучатель (14) перемещают в положение (153), приемником (17) сканируют от шейки к краю подошвы, перемещая приемник (17) вдоль площадки (16). Стоит отметить, что в иллюстративном примере на Фиг. 8 показано 3 положения (151), (152), (153) излучателя (14), однако для осуществления заявляемого способа может быть использовано также большее или меньшее количество положений излучателя (14) на площадке (15) в зависимости от ширины облива (10) и выбранной модели ультразвукового датчика (12) (излучателя (14)). Описанные выше операции сканирования повторяют до тех пор, пока излучатель (14) не дойдет от одного края площадки (15) до другого края площадки (15) поперек облива (10). По окончании операций сканирования одной (например, левой) подошвы симметрично производятся полностью те же операции на другой (например, правой) подошве. Признаком обнаружения дефекта (18) будет фиксация приемником дифрагированного на дефекте сигнала (при попадании волны на дефект произойдет эффект дифракции).

В результате выполнения заявляемого способа «слепая зона» в зоне подошвы сварного соединения рельсов отсутствует. Заявляемый способ обеспечивает повышение точности выявления дефектов сварного шва в зоне подошвы рельсов (11).