Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ПРИ ПОМОЩИ ТЕРМОЛИЗА ПОЛИ-3-ГИДРОКСИПРОПИОНАТА, КАТАЛИЗИРУЕМОГО ПО МЕНЬШЕЙ МЕРЕ ОДНИМ МОЛЕКУЛЯРНЫМ АКТИВНЫМ СОЕДИНЕНИЕМ

Вид РИД

Изобретение

Настоящее изобретение касается способа получения акриловой кислоты при помощи термолиза поли-3-гидроксипропионата, катализируемого по меньшей мере одним молекулярным органическим активным соединением, которое содержит по меньшей мере один третичный атом азота, который имеет ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения.

Акриловая кислота представляет собой важный мономер, который благодаря своей выраженной склонности к радикальной полимеризации находит применение как таковой, в форме своего сложного алкилового эфира и/или в виде своей соли со щелочными металлами, в частности, для изготовления полимеров, которые могут получаться в результате радикально инициируемой полимеризации.

В зависимости от акриловых мономеров, применяемых, в частности, для синтеза соответствующего полимера, этот полимер может использоваться, например, в качестве клеящего вещества или в качестве суперабсорбента для воды или соответственно водных растворов. В случае последних, речь идет о полимерах, в которых по меньшей мере частичное количество включенной в полимер акриловой кислоты присутствует в нейтрализованной с помощью щелочных оснований, таких как, например, NaOH (сравните, например, с немецкими патентами DE 102004004496 A1 и DE 102011076931 A1) форме. Эти полимеры, как правило, обладают выраженной поглощающей способностью для водных жидкостей (сравните, например, с патентом США US 2010/0041549, а также публикацией «Modern Superabsorbent Polymer Technology», Buchholz/Graham, Wiley VCH, New York, 1998).

Область их применения лежит, в частности, в сфере предметов гигиены, таких как, например, детские подгузники, в связи с чем к чистоте акриловой кислоты, применяемой для их получения, адресуются особенно высокие требования.

Однако недостатком акриловой кислоты является то, что ее склонность к радикальной полимеризации выражена настолько, что эта же полимеризация часто начинается не только тогда, когда она намеренно инициируется при помощи подходящих радикальных инициаторов. То есть акриловая кислота, особенно находящаяся в конденсированной фазе, в такой степени, что этим нельзя пренебречь, склонна к нежелательной (например, инициируемой под действием присутствующих всегда термической энергии и/или электромагнитного излучения) радикальной полимеризации, которая по причине своей экзотермии может принимать сравнительно интенсивный и неконтролируемый характер.

Поэтому при хранении и/или при транспортировке акриловой кислоты по соображениям безопасности такой нежелательной радикальной полимеризации следует препятствовать при помощи добавления в эту акриловую кислоту ингибиторов полимеризации. Однако такое является невыгодным, поскольку оно отрицательно сказывается на последующей целенаправленно инициируемой радикальной полимеризации.

Другой недостаток акриловой кислоты обосновывается тем, что она, находясь в жидкой фазе, в результате присоединения по Михаэлю сама с собой и с образующимися при этом продуктами присоединения со временем неизбежным образом стареет.

Таким образом, в то время как акриловая кислота, хотя и обладает выдающейся «реакционной формой», ее «форма для хранения (англ. depot-form)/форма для транспортировки» не может удовлетворять в полном объеме.

Значительно более выгодную в этом отношении форму для хранения/форму для транспортировки акриловой кислоты образует поли-3-гидроксипропионат.

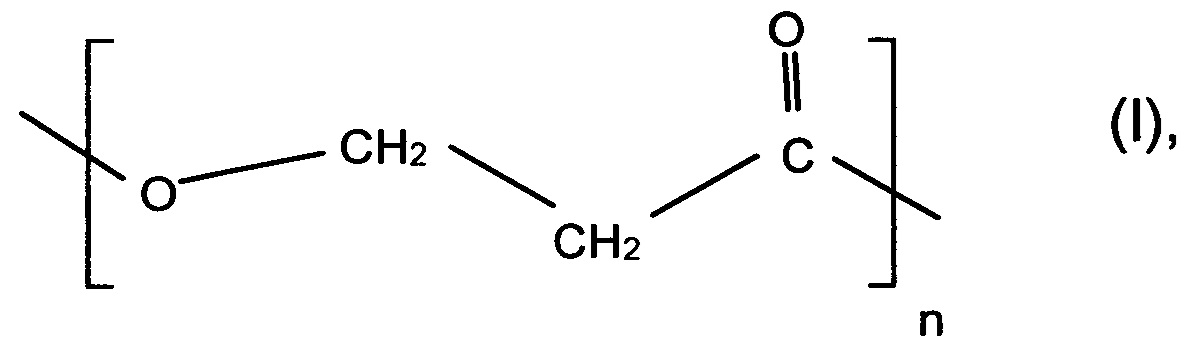

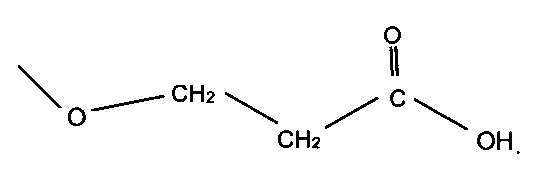

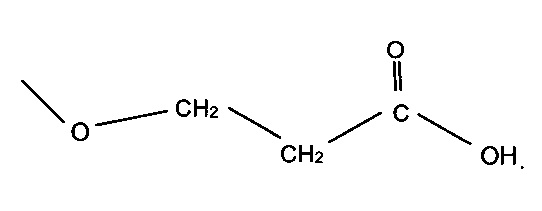

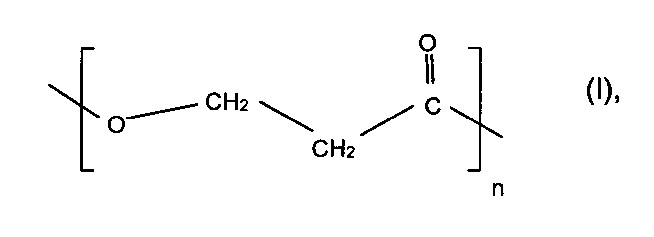

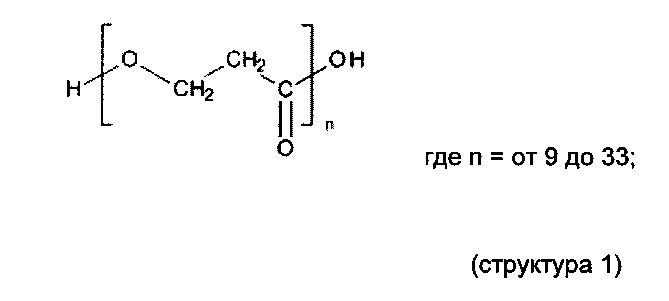

Под этим в данной публикации понимают макромолекулярные соединения, которые имеют по меньшей мере один участок структуры общей формулы I,

причем n является целым числом ≥6.

Участок структуры общей формулы I представляет собой поликонденсат (сложный полиэфир) 3-гидроксипропионовой кислоты (= гидрата акриловой кислоты) с самим собой.

Поли-3-гидроксипропионаты, в отличие от акриловой кислоты, при нормальных условиях (=25°C и давлении 1,0133⋅105 Па (= нормальному давлению)) в основном не подвергаются процессу старения. В частности, поли-3-гидроксипропионат, который при нормальных условиях обычно существует в твердом агрегатном состоянии, без проблем может как храниться, так и транспортироваться.

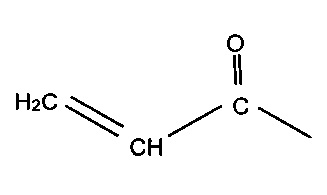

Из уровня техники известно, что содержащиеся в поли-3-гидроксипропионате участки структуры общей формулы (I) в результате исключительно воздействия повышенных температур (повышенной температуры) в соответствии с необходимостью могут расщепляться до акриловой кислоты (дегидрата 3-гидроксипропионовой кислоты) (сравните, например, с патентами США US 2,568,636 A, US 2,361,036 A, и европейским патентом EP 577206 A2).

Из содержащей акриловую кислоту газовой фазы, образованной при термическом расщеплении (при «термолизе»), акриловая кислота может известным способом переводиться в жидкую фазу при помощи операций абсорбции и/или конденсации. Как правило, эта жидкая фаза уже может являться акриловой кислотой, подходящей для последующего применения, такого как, например, радикальная полимеризация. В частности тогда, когда полученная таким образом акриловая кислота может без промежуточного хранения подаваться на ее дальнейшее применение в рамках, например, радикально инициируемой полимеризации, указанное выше переведение акриловой кислоты в жидкую фазу предпочтительно могут проводить без совместного использования (оказывающих отрицательное влияние на радикально инициируемую полимеризацию) ингибиторов полимеризации.

Другим преимуществом акриловой кислоты, полученной, как описано, в результате термолиза поли-3-гидроксипропионата (или соответственно имеющей своим источником такой термолиз), является то, что она не несет отпечатков содержащихся в ней в качестве загрязняющих примесей низкомолекулярных альдегидов, обычно являющихся результатом процесса получения акриловой кислоты при помощи гетерогенно катализируемого частичного окисления соединений предшественников акриловой кислоты, содержащих 3 атома углерода (например, пропилена, пропана, акролеина, глицерина, пропионовой кислоты, пропанола и т.д.) (сравните, например, с немецким патентом DE 102011076931 A1).

Альдегиды такого типа при использовании акриловой кислоты и/или ее сопряженных оснований (оснований Бренстеда) для получения полимеров при помощи радикально инициируемой полимеризации, по желанию, в смеси с другими однократно и/или многократно (например, по этиленовому типу) ненасыщенными соединениями, даже в количествах от 1 до 10 масс. ч.н.м., в пересчете на массу количества акриловой кислоты оказываются чрезвычайно мешающими (например, они могут нежелательным образом замедлять радикально инициируемую полимеризацию или плохо сказываться на получении полимера с особенно высокой молекулярной массой (такой, как желательна, в частности, в области суперабсорбентов) вследствие своего «регулирующего эффекта»).

Из уровня техники также известно, что температуры, требующиеся для подходящих скоростей расщепления при термолизе поли-3-гидроксипропионата с получением акриловой кислоты, могут существенно снижаться в результате добавления подходящих катализаторов расщепления к подлежащему расщеплению поли-3-гидроксипропионату (или соответственно к содержащей этот поли-3-гидроксипропионат смеси расщепления).

В качестве таких потенциальных катализаторов расщепления в международной заявке WO 2011/100608 A1 рассматривается сравнительно большое многообразие классов химических веществ (которые формально также включают в себя органические амины), которое, однако, не дает распознать никакого приоритетного признака структуры, важного для предпочтительной возможности использования в качестве такого катализатора расщепления.

В качестве примера, как катализаторы расщепления, в международной заявке WO 2011/100608 A1 используются исключительно нелетучие соли, такие как Na2CO3, FeSO4⋅7H2O и Ca(OH)2.

Однако применение солей в качестве катализаторов расщепления является неблагоприятным, поскольку эти соли по причине своей нелетучести обязательно остаются в продуктах расщепления.

Правда, международная заявка WO 2011/100608 касательно этого предлагает полностью разлагать органические компоненты остатков после расщепления при помощи соответствующего термического воздействия с сохранением содержащихся солей, чтобы эти остающиеся соли снова могли применяться в качестве катализаторов расщепления, тем не менее такие остающиеся солевые остатки по своей способности к повторному применению в качестве катализаторов расщепления вследствие, например, содержащихся в этих остатках углеродных отложений, а также по причине произошедшего химического изменения (например, Na2CO3→Na2O), как правило, имеют худшее качество. А утилизация остатков солей, как правило, является дорогостоящей.

Патент США US 2,361,036 в качестве катализаторов для термолиза поли-3-гидроксипропионата учитывает такие вещества, которые он также рассматривает в качестве катализаторов для получения поли-3-гидроксипропионата в результате полимеризации с раскрытием цикла β-пропиолактона. При этом также приводится широкое разнообразие потенциально подходящих веществ, которое включает в себя также различные азотсодержащие органические соединения, такие как, например, потенциально канцерогенный N,N-диметиланилин, которое, однако, так же не дает распознать никакого приоритетного признака структуры, важного для предпочтительной возможности использования в качестве такого катализатора расщепления.

При этом в качестве примера в патенте США US 2,361,036 приводятся исключительно процессы термолиза поли-3-гидроксипропионата, в которых в качестве катализатора расщепления используется карбонат натрия, что связано с уже описанными недостатками.

Следовательно, задачей настоящего изобретения было предоставить в распоряжение улучшенный по сравнению со способом из уровня техники способ получения акриловой кислоты при помощи термолиза поли-3-гидроксипропионата, катализируемого по меньшей мере одним активным соединением.

В соответствии с этим предоставляется способ получения акриловой кислоты при помощи термолиза поли-3-гидроксипропионата, катализируемого по меньшей мере одним молекулярным (то есть, не в форме соли, не ионным) органическим активным соединением, которое содержит по меньшей мере один третичный атом азота, который имеет ковалентную связь с тремя отличающимися друг от друга атомами углерода (не больше и не меньше, чем с этими тремя, и также ни с одним другим типом атомов), который отличается тем, что это по меньшей мере одно молекулярное органическое активное соединение

- не содержит гетероатомов, кроме азота и кислорода, отличающихся от углерода и водорода,

- не содержит атомов азота, к которому ковалентно присоединены один или более одного атома водорода,

- содержит не более одного атома кислорода, к которому ковалентно присоединен атом водорода,

-не содержит атомов кислорода, который имеет ковалентную двойную связь с одним из трех отличающихся друг от друга атомов углерода (с которыми по меньшей мере один (в каждом из случаев) третичный атом азота имеет ковалентную связь),

- не содержит ни остатка ароматического углеводорода, ни остатка замещенного ароматического углеводорода,

- имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 150°C и не более чем 350°C, и

- имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤70°C.

Способы получения поли-3-гидроксипропионата, который может быть использован для процесса согласно изобретению (пригодного для способа согласно изобретению), известны в уровне техники (в частности, в общем уровне техники, приведенном далее в настоящей публикации).

Например, поли-3-гидроксипропионат (пригодный для (всех) способов согласно изобретению) может быть получен при помощи поликонденсации 3-гидроксипропионовой кислоты с дегидратацией (сравните, например, с Chinesische Zeitschrift für synthetische Chemie, Vol. 15 (2007), No. 4, страницы 452-453). Типичные относительные (то есть, отнесенные к массе атомарного водорода) среднемассовые молекулярные массы MW полученного таким способом поли-3-гидроксипропионата могут составлять, например, от 1000 до 20000 (однако также больше или меньше).

Соответствующая полидисперсность Q (соотношение среднемассовой относительной молекулярной массы MW и среднечисленной относительной молекулярной массы Mn (Q=MW/Mn)), как правило, лежит в области величин ≤2,5, часто в области величин ≤2. Однако также могут получаться полидисперсности Q≤1,5.

Из патента США US 2,568,636, из патента США US 2,361,036 и из патента США US 3,002,017 A известно, что (пригодный для способа согласно изобретению) сложный полиэфир β-гидроксипропионовой кислоты получают, исходя из β-пропиолактона в результате полимеризации с раскрытием цикла. Соответствующие полимеризации с раскрытием цикла раскрывают также международная заявка WO 2011/163309 A2 и европейский патент EP 688806 B1. В соответствии с последним, относительная среднемассовая молекулярная масса MW полученного таким образом (пригодного для всех способов согласно изобретению) поли-3-гидроксипропионата может составлять, например, от 5000 до 2000000, или от 20000 до 500000, или от 30000 до 400000. Лежащие выше 100000 относительные среднемассовые молекулярные массы MW считаются типичными для рассматриваемого в европейском патенте EP 688806 B1 применения поли-3-гидроксипропионата. Соответствующие полидисперсности Q, как правило, также лежат в области величин ≤2,5.

Из диссертации «Multi-Site Catalysis - Novel Strategies to Biodegradable Polyesters from Epoxides/СО und Macrocyclic Complexes as Enzyme Models» автора Markus Allmendinger, Universität Ulm (2003), известно, что в результате реакции карбонилирования растворенного в непротонном растворителе этиленоксида с помощью монооксида углерода при повышенном давлении, повышенной температуре и в присутствии каталитической системы, включающей в себя по меньшей мере один источник кобальта, напрямую (то есть без того, чтобы в качестве промежуточного продукта образовывался пропиолактон (оксетан-2-он) как внутримолекулярный циклический сложный эфир β-гидроксипропионовой кислоты (= 3-гидроксипропионовой кислоте)) может получаться смесь продуктов, содержащая поли-3-гидроксипропионат, из которой этот поли-3-гидроксипропионат может выделяться при помощи осаждения (например, в результате понижения температуры и/или добавления осаждающей жидкости) и последующего применения одной или нескольких операций механического разделения, таких как, например, фильтрация и/или центрифугирование.

В публикации J. Am. Chem. Soc. 2002, 124, страницы 5646-5647, в немецком патенте DE 10137046 A1, в международной заявке WO 03/011941 A2 и в статье J. Org. Chem. 2001, 66, страницы 5424-5426 данное обстоятельство подтверждается.

Типичные относительные среднемассовые молекулярные массы MW получаемых в рамках указанного выше карбонилирования этиленоксида (подходящих для всех способов согласно изобретению) поли-3-гидроксипропионатов могут составлять, например, от 1000 до 20000 или до 15000, во многих случаях от 2000 до 12000, и часто от 3000 до 10000 или от 4000 до 10000. Однако в основном в соответствии с этим способом проведения процесса получаются также более высокие и более низкие относительные среднемассовые молекулярные массы MW. Соответствующая полидисперсность Q, как правило, лежит в области величин ≤2,5, часто в области величин ≤2. Во многих случаях Q составляет от 1,5 до 1,8. Однако также могут устанавливаться полидисперсности Q меньше 1,5 или меньше 1,4 (сравните с немецким патентом DE 10137046 A1).

В случае описываемых до сих пор способов получения из уровня техники в основном получается гомополимер поли-3-гидроксипропионата (сложный гомополиэфир).

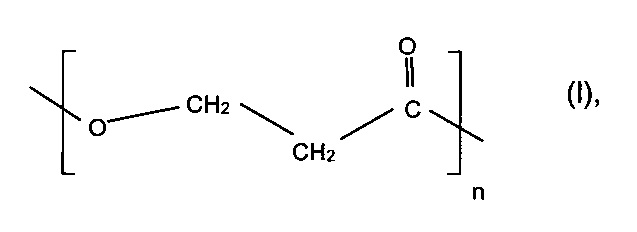

То есть индивидуальная макромолекула соответствующего поли-3-гидроксипропионата в основном состоит исключительно из структурного отрезка общей формулы (I) и образует сложный полиэфир общей структуры II

,

,

где n≥6 и a, b являются ограничивающей сложный полиэфир головной группой (а) и ограничивающей полиэфир хвостовой группой (b).

Строение соответствующей головной группы/хвостовой группы зависит от соответствующего применяемого способа получения, а также от соответствующих примененных условий получения.

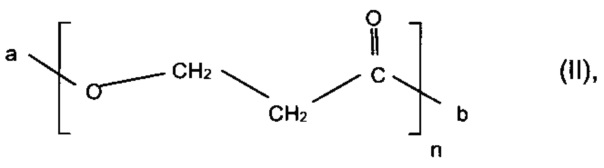

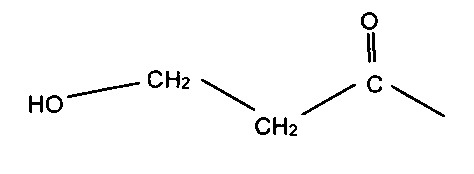

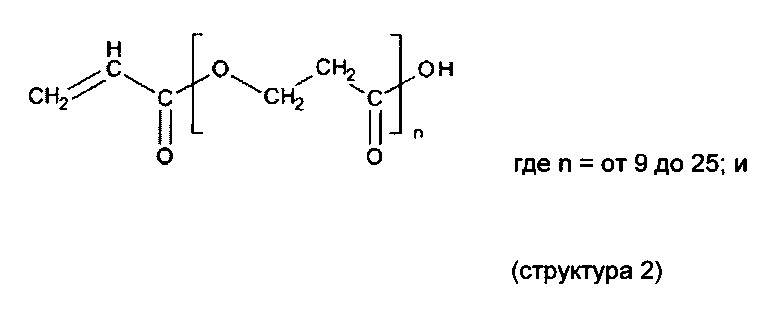

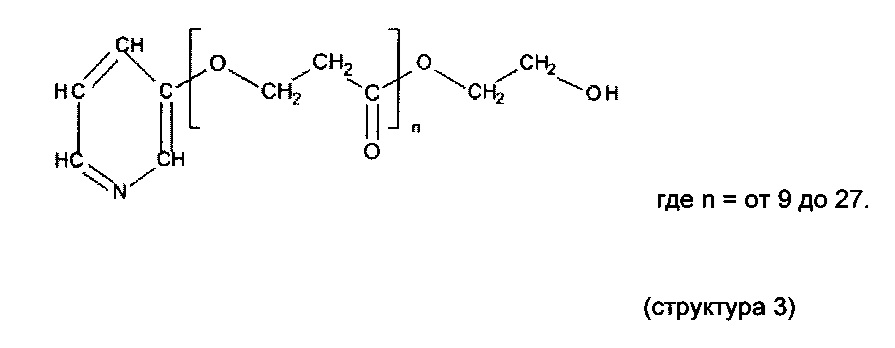

Например, они могут представлять собой:

a=  и

и

b=

В качестве альтернативы они могут являться:

a=

и

b=

Обычно относительная молекулярная масса головной группы/хвостовой группы составляет ≤150, чаще всего ≤120 и, как правило, ≤100.

Согласно существовавшему до сих пор исполнению n в сложных полиэфирах общей структуры II (а, следовательно, также в относящихся к изобретению отрезках структуры общей формулы I) может составлять, например, ≥6 и ≤30000, или ≥8 и ≤25000, или ≥10 и ≤20000, или ≥15 и ≤15000, или ≥20 и ≤10000, или ≥25 и ≤8000, или ≥30 и ≤5000, или ≥40 и ≤2500, или ≥50 и ≤1500, или ≥60 и ≤1000, или ≥60 и ≤750, или ≥60 и ≤500, или ≥60 и ≤300, или ≥60 и ≤175, или ≥60 и ≤150, или ≥60 и ≤125, или ≥60 и ≤100.

Однако, как правило, для способа согласно изобретению (для всех способов согласно изобретению) рассматривается также сополимер поли-3-гидроксипропионата (сложный сополиэфир). Таковой, помимо структурных отрезков общей формулы (I), также содержит отличающиеся от них структурные отрезки. Например, сополимеры поли-3-гидроксипропионата такого типа возможны в результате описанного в европейском патенте EP 688806 B1 способа полимеризации с раскрытием цикла у циклических сложных эфиров и/или циклических простых эфиров, когда молярная доля β-пропиолактона в подлежащей полимеризации смеси из циклических сложных эфиров и циклических простых эфиров составляет только ≥80% мольн., или только 85% мольн., или только ≥90% мольн., или только ≥95% мольн., или только ≥98% мольн., или только ≥99% мольн. При этом в качестве отличающихся от β-пропиолактона циклических сложных эфиров рассматривают, например, β-бутиролактон, пивалактон, δ-валеролактон и ε-капролактон. В качестве отличающихся от β-пропиолактона циклических простых эфиров рассматривают, например, этиленоксид, пропиленоксид и бутиленоксид.

Согласно техническому решению международной заявки WO 2011/100608 A1 поли-3-гидроксипропионат (пригодный для всех способов согласно изобретению) может получаться как в виде гомополимера, так и в виде сополимера, а также и биотехнологическим путем в генетически модифицированных биологических организмах (например, из сахаров или из альтернативных этим сахарам «возобновляемых» источников углерода). В качестве таких биологических организмов рассматривают, например, бактерии, водоросли, дрожжи, грибы или растения.

Относительная среднемассовая молекулярная масса биотехнологически произведенного поли-3-гидроксипропионата может составлять до 100000, или вплоть до 200000 и более.

Обычно указанная выше относительная среднемассовая молекулярная масса будет составлять ≥1000 или соответственно ≥5000.

Массовая доля структурных отрезков общей формулы (I) в таком «биотехнологически» получаемом поли-3-гидроксипропионате может при этом составлять, например, ≥40% масс., или ≥50% масс., или ≥60% масс., или ≥70% масс., или ≥80% масс., или ≥90% масс., или ≥95% масс., или ≥97% масс., или ≥98% масс., или ≥99% масс.

Для целей его (соответствующего изобретению) катализируемого термолиза биотехнологически произведенный поли-3-гидроксипропионат может как оставаться в производящем его биологическом организме (в общем количестве производящих его биологических организмов = общему количеству биоорганизмов = в «биомассе»), так и предварительно экстрагироваться из этого же (сравните с международной заявкой WO 2011/100608 A1).

Если в процессе своего (соответствующего изобретению) катализируемого термолиза поли-3-гидроксирпопионат остается в биомассе, то с технологической точки зрения целесообразно, перед начинающимся термолизом этого поли-3-гидроксипропионата в значительной мере высушить последнюю (с точки зрения технологии предпочтительно для этого используется процесс вакуумной сушки и/или сушки вымораживанием). Однако, как правило, такая сушка биомассы может осуществляться также только в рамках повышения температуры, необходимого для термолиза (прежде чем достигается температура, при которой начинается расщепление; это справедливо в полном соответствии и в общем для каждого и любого получающегося при его изготовлении влажным, подлежащего расщеплению согласно изобретению поли-3-гидроксипропионата).

Если в случае биомассы речь идет, например, о бактериях, то может быть необходимым деактивировать (пастеризовать или соответственно стерилизовать) (по отношению к ее биологическим характеристикам) эту массу перед соответствующим термолизом. Это может осуществляться, например, при помощи нагревания под давлением или при применении при необходимости горячего водяного пара, то есть, при помощи «автоклавирования» или соответственно «стерилизации». Само собой разумеется, это деактивирование также может осуществляться при помощи сухого нагрева («стерилизации горчим воздухом»). В качестве альтернативы деактивирование также может проводиться при помощи облучения или при помощи химических способов.

Если катализируемый (согласно изобретению) термолиз биотехнологически произведенного поли-3-гидроксипроионата производится еще при нахождении его в биомассе, то предпочтительно перед термолизом разрушать клеточные стенки тех клеток (например, клеточные стенки бактерий), в которых он был синтезирован и/или в которых он запасается. Такое разрушение может осуществляться, например, механически, при помощи воздействия соответствующего усилия. Например, биомасса может гомогенизироваться в смесителе с помощью вращающихся ножей (к примеру, Ultra-Turax). В качестве альтернативы биологические организмы (в частности, в случае микроорганизмов) также могут просто растираться (например, в ступке с песком или Al2O3, или с помощью пестика, или в мельнице со стеклянными шариками). При воздействии звуковых волн (например, ультразвука) клетки разрушаются в результате постоянного столкновения друг с другом (силы кавитации). Особенно предпочтительным механическим методом для разрушения клеточных стенок является метод декомпрессии с азотом. При этом в клетках в соответствии с законом Генри при повышенных давлениях накапливается азот. Последующее мгновенное понижение давления может затем вызывать разрыв клеточных стенок.

Немеханические способы разрушения предпочтительно применяются в случае клеточных стенок, которые не могут разрываться механически простым способом (например, в случае дрожжевых клеток). В результате повторяемого замораживания и оттаивания клеточные стенки разрушаются при помощи сдвигового усилия. При помощи химического (например, с толуолом) и/или ферментного лизиса может разрушаться клеточная мембрана или соответственно клеточная стенка. Кроме того, лизис клеток может вызываться при помощи обработки гипотоническими буферными растворами.

В качестве основного требования активное вещество, которое следует применять согласно изобретению как катализатор расщепления, должно обладать как можно более высоким удельным по массе каталитическим действием. То есть как можно меньшее используемое количество активного вещества должно быть достаточным, чтобы проявить желаемое каталитическое действие.

Собственные исследования фирмы-заявителя показали, что в случае аминов в качестве молекулярных органических активных соединений это дается тогда, когда речь в смысле изобретения идет о третичном амине. То есть о молекулярном органическом активном соединении, которое содержит по меньшей мере один третичный атом азота, который имеет ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, без того, чтобы с одним из этих атомов углерода через ковалентную двойную связь был связан атом кислорода.

Это, среди прочего, вероятно, можно объяснить тем, что первичные и вторичные амины могут реагировать с образованием амидов со сложноэфирными группами, такими как содержатся в поли-3-гидроксипропионате, который подлежит расщеплению согласно изобретению. Однако содержащийся в амидной группе этого амида атом азота ковалентно связан с атомом углерода, который имеет ковалентную двойную связь с атомом кислорода. Электроноакцепторное действие которого, однако, является запретительным для применимости в качестве эффективного молекулярного органического активного соединения согласно настоящей заявке.

Для целей как можно более высокого удельного по массе каталитического расщепляющего действия молекулярное органическое активное соединение, которое следует применять в качестве катализатора расщепления согласно изобретению, предпочтительно согласно изобретению содержит более одного третичного атома азота, который соответственно имеет ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, при условии, что ни один из этих атомов углерода одновременно не имеет ковалентной двойной связи с атомом кислорода. Согласно изобретению молекулярное органическое активное соединение, которое следует применять в качестве катализатора расщепления, в благоприятном варианте содержит по меньшей мере два или по меньшей мере три третичных атома азота такого типа.

Наиболее предпочтительно соответствующее молекулярное органическое активное соединение содержит только атомы азота, которые представляют собой третичные атомы азота приведенного выше типа.

Ограничения в отношении водорода, углерода, азота и кислорода, как возможных атомных составляющих молекулярного органического активного соединения, подходящего в качестве катализатора расщепления согласно изобретению, обеспечивает то, что это же соединение при необходимости может полностью сжигаться вместе с остающимися в рамках соответствующего термолиза остатками, без того, чтобы следовало опасаться возникновения особенно проблематичных газообразных продуктов сгорания.

Кроме того, ограничение, описанное выше, также естественным образом ограничивает в рамках соответствующего термолиза нежелательные побочные реакции и одновременно благоприятствует экономически предпочтительной возможности использования молекулярного органического активного соединения.

Согласно изобретению молекулярное органическое активное соединение, подходящее в качестве катализатора расщепления согласно изобретению, не содержит атома кислорода, с которым ковалентно связан атом водорода. Таким образом препятствуют возможному нежелательному образованию сложных эфиров акриловой кислоты, образующейся в рамках термолиза.

Исключение остатков ароматического или соответственно замещенного ароматического углеводорода гарантирует, что молекулярные органические активные соединения, которые следует применять в качестве катализатора расщепления согласно изобретению, по сравнению с активными соединениями, такими как, например, N,N-диметиланилин, являются сравнительно токсикологически безопасными. Это, прежде всего, с оглядкой на последующее применение акриловой кислоты, полученной в рамках термолиза согласно изобретению, для получения полимеров, которые находят применение в области гигиены.

При этом термин «ароматический углеводород» должен включать в себя как моноциклические ароматические углеводороды (например, бензол), так и полициклические ароматические углеводороды (они имеют по меньшей мере две соединенные друг с другом ароматические циклические системы (например, нафталин или бифенил). Замещенные ароматические углеводороды получаются из ароматических углеводородов благодаря тому, что по меньшей мере один атом водорода заменяется на заместитель (= отличающийся от водорода атом или отличающаяся от атома водорода группа (атомов) = группа химически соединенных друг с другом атомов) (примерами замещенных ароматических углеводородов такого типа являются, например, фенилхлорид (один атом водорода бензола заменен на атом хлора) или толуол (один атом водорода бензола заменен на метильную группу).

Термин «остаток» выражает то, что в нем, в отличие от ароматического углеводорода или от замещенного ароматического углеводорода, одна простая ковалентная связь является незанятой (свободной), которая может быть локализована как в ароматическом кольце, так и в заместителе (например, -C6H5 = фенильный остаток или -CH2-C6H5 = бензильный остаток, или С6Н5-(C=O)- = бензоильный остаток).

Согласно изобретению особенно предпочтительно по меньшей мере одно молекулярное органическое активное соединение в целом не содержит никакой ароматической циклической системы, то есть, также никакого гетероароматического цикла (этот цикл включает в себя по меньшей мере один отличающийся от углерода атом в ароматическом кольце).

Нижняя граница температуры кипения подходящего согласно изобретению в качестве катализатора расщепления молекулярного органического активного соединения (эта температура кипения при нормальном давлении составляет ≥150°C, лучше ≥160°C или ≥170°C, предпочтительно ≥180°C, предпочтительно ≥185°C, особенно предпочтительно ≥190°C и наиболее предпочтительно ≥195°C) обеспечивает то, что соответствующие изобретению молекулярные органические активные соединения в рамках катализируемого ими термолиза поли-3-гидроксипропионата обычно не обязательно должны уноситься из смеси из процесса расщепления вместе с образовавшейся при расщеплении акриловой кислотой, а, как правило, могут оставаться в смеси из процесса расщепления (последнему можно способствовать при помощи работающей с обратной подачей флегмы, установленной на реакторе для расщепления ректификационной колонны). В результате постепенного добавления свежего подлежащего расщеплению поли-3-гидроксипропионата в смесь расщепления в этом случае можно неоднократно (повторно) воспользоваться действием одной и той же добавки катализатора расщепления.

Верхняя граница температуры кипения подходящего согласно изобретению в качестве катализатора расщепления молекулярного органического активного соединения (эта температура кипения при нормальном давлении составляет ≤350°C, предпочтительно ≤345°C, лучше ≤340°C, предпочтительно ≤335°C, особенно предпочтительно ≤330°C или ≤325°C, наиболее предпочтительно ≤320°C или ≤315°C, еще лучше ≤310°C, а также лучше всего ≤300°C, или ≤290°C, или ≤280°C, или ≤270°C, или ≤260°C, или ≤250°C или соответственно ≤240°C, или ≤230°C, или ≤220°C)) открывает возможность после оконченного катализируемого термического расщепления (катализируемого термолиза) использованное согласно изобретению в качестве катализатора расщепления по меньшей мере одно молекулярное органическое активное соединение в последствии отделить, например, перегонкой и/или ректификацией, из, как правило, остающихся при соответствующем термолизе остатков (например, из остающейся биомассы), при необходимости при пониженном давлении, и таким образом получить в виде полезного продукта, пригодного для повторного использования для способа согласно изобретению.

Требуемая согласно изобретению температура плавления молекулярного органического активного соединения, подлежащего использованию согласно изобретению в качестве катализатора расщепления, по сравнению с температурой кипения лежащая при сравнительно низких температурах (эта температура плавления при нормальном давлении составляет ≤70°C, предпочтительно ≤60°C, особенно предпочтительно ≤50°C, лучше ≤40°C, предпочтительно ≤30°C, особенно предпочтительно ≤20°C или ≤10°C, наиболее предпочтительно ≤0°C или ≤-10°C, и лучше всего ≤-15°C), является предпочтительной, поскольку она обеспечивает то, что молекулярное органическое активное соединение, подлежащее использованию согласно изобретению в качестве катализатора расщепления, обычно плавится при более низкой температуре, чем сам подлежащий расщеплению поли-3-гидроксипропионат, и в результате этого при необходимости может выполнять функцию растворителя или диспергирующего средства по отношению к подлежащему расщеплению поли-3-гидроксипропионату. Таким образом, в крайнем случае, катализируемое термическое расщепление согласно изобретению (термолиз, катализируемый согласно изобретению) поли-3-гидроксипропионата может осуществляться из его раствора, или из его суспензии, или из его эмульсии в катализаторе расщепления. В результате применения смеси различных молекулярных органических активных соединений, подходящих в качестве катализаторов расщепления согласно изобретению, можно добиваться предпочтительного в указанной выше связи понижения температуры плавления.

В остальном, лежащая сравнительно низко температура плавления молекулярного органического активного соединения, подходящего в качестве катализатора расщепления согласно изобретению, как правило, обусловливает сравнительно небольшую динамическую вязкость его расплава, и это не только при условиях термолиза, но и при обычных условиях перед термолизом. Последнее имеет значение особенно тогда, когда сам поли-3-гидроксипропионат, подлежащий термолитическому расщеплению, имеет сравнительно высоко лежащую температуру плавления (например, >200°C или >250°C). В этих случаях катализируемый согласно изобретению термолиз поли-3-гидроксипропионата также может осуществляться из его твердой массы вещества. Если поли-3-гидроксипропионат в таком случае может перед термолизом, например, равномерно покрываться сравнительно легко разжижающимся катализатором расщепления, то это обычно является полезным для последующего сравнительно гомогенного протекания термолиза. В качестве альтернативы, твердый поли-3-гидроксипропионат с целью расщепления может сравнительно простым способом пропитываться легко разжижающимся катализатором расщепления или суспендироваться в этом катализаторе.

Кроме того, легко разжижающийся катализатор расщепления также может простым способом наноситься на твердый, подлежащий расщеплению поли-3-гидроксипропионат благодаря тому, что этот катализатор расщепления отгоняется из своей жидкой массы вещества с помощью отдувочного газа, а насыщенный этим катализатором расщепления отдувочный газ после этого пропускается сквозь твердый, подлежащий расщеплению поли-3-гидроксипропионат, чтобы снова извлечь катализатор расщепления на поверхности этого же поли-3-гидроксипропионата.

Приведенные выше взаимосвязи в полном соответствии являются преимуществами, в частности, также тогда, когда термолиз поли-3-гидлроксипропионата выполняется, например, из твердой биомассы.

Хорошее смачивание твердого поли-3-гидроксипропионата и сравнительно высокая температура воспламенения являются дополнительными преимуществами, которыми обычно обладают молекулярные органические активные соединения, которые следует использовать в качестве катализаторов расщепления согласно изобретению.

Молекулярные органические активные соединения, подходящие в качестве катализаторов расщепления согласно изобретению, которые благоприятным образом могут сочетать в себе приведенный профиль свойств, как правило, отличаются тем, что их молярная масса M составляет ≥100 г/моль и ≤300 г/моль, предпочтительно ≥120 г/моль и ≤280 г/моль, преимущественно ≥140 г/моль и ≤260 г/моль, и особенно предпочтительно ≥150 г/моль и ≤250 г/моль.

Для способа согласно изобретению (для всех приведенных в настоящей публикации способов термолиза, и касательно всех приведенных в настоящей публикации, способных к термолитическому расщеплению до акриловой кислоты поли-3-гидроксипропионатов) молекулярными органическими активными соединениями, особенно подходящими в качестве катализаторов согласно изобретению, в качестве примерного перечня, являются пентаметилдиэтилентриамин (M=173,30 г/моль; Ткип.=199°C; Тпл.<-20°C; можно закупить как Lupragen® N301 фирмы BASF SE), N,N,N',N'-тетраметил-1,6-гександиамин (М=172,31 г/моль; Ткип.=212°C, Тпл.=-46°C; можно закупить как Lupragen® N500 фирмы BASF SE), простой бис(2-диметиламиноэтиловый) эфир (M=160,3 г/моль; Ткип.=189°C, Тпл.=60°C; можно закупить как Lupragen® N205 фирмы BASF SE), простой 2,2'-диморфолинодиэтиловый эфир (М=244,33 г/моль, Ткип.=309°C; Тпл.=-28°C; можно закупить как Lupragen® N106 фирмы BASF SE), N,N'-диэтилэтаноламин (М=117,19 г/моль; Ткип.=161°C; Тпл.=-70°C), N,N-диметилциклогексиламин (М=127,23 г/моль; Ткип.=159°C; Тпл.=-60°C; можно закупить как Lupragen® N100 фирмы BASF SE), N-метилимидазол (М=82,12 г/моль; Ткип.=198°C; Тпл.=-2°C; можно закупить как Lupragen® NMI фирмы BASF SE) и 1,2-диметилимидазол (М=96,13 г/моль; Ткип.=204°C; Тпл.=38°C).

Среди молекулярных органических активных соединений, указанных выше в качестве особенно подходящих согласно изобретению катализаторов расщепления, приведенных в качестве примеров, пентаметилдиэтилентриамин является еще более предпочтительным (особенно для всех приведенных в настоящей публикации способов термолиза, и касательно всех приведенных в настоящей публикации, способных к термолитическому расщеплению до акриловой кислоты поли-3-гидроксипропионатов), поскольку он особенно предпочтительным образом объединяет в себе желаемые свойства выгодного согласно изобретению катализатора расщепления.

В пересчете на массу количества (одного) поли-3-гидроксипропионата, подлежащего расщеплению до акриловой кислоты согласно изобретению, масса количества по меньшей мере одного каталитически эффективного молекулярного активного соединения согласно изобретению в случае способа согласно изобретению, как правило, составляет от 0,01 до 15% масс., или от 0,05 до 10% масс., часто от 0,1 до 5% масс., предпочтительно от 0,5 до 4% масс., или от 1,5 до 3,5% масс.

Естественным образом, используемое количество катализатора расщепления (по меньшей мере одного каталитически эффективного молекулярного органического активного соединения) в случае способа согласно изобретению также может лежать выше указанных ранее значений. В частности, это тогда, когда катализатор расщепления одновременно также исполняет функцию растворителя или соответственно (или) диспергирующего средства для подлежащего расщеплению поли-3-гидроксипропионата. Прежде всего в этих случаях, используемые количества катализатора расщепления, пересчитанные соответствующим образом, как указано выше, могут легко составлять вплоть до 50% масс., или вплоть до 100% масс., или вплоть до 150% масс., или вплоть до 200% масс., или вплоть до 250% масс., или вплоть до 300% масс., или вплоть до 500% масс. и больше.

Вышеизложенное легко подтверждается также тогда, когда соответствующий изобретению способ термолиза поли-3-гидроксипропионата осуществляется для еще находящегося в биомассе поли-3-гидроксипропионата, которая для этой цели с точки зрения технологической целесообразности может переводиться во взвешенное состояние (взбалтываться) по меньшей мере в одном молекулярном органическом активном соединении, которое надлежит использовать в качестве катализатора расщепления согласно изобретению.

В зависимости от температуры плавления и растворимости поли-3-гидроксипропионата соответствующий изобретению процесс его катализируемого термического расщепления (его катализируемого термолиза) может осуществляться с образованием акриловой кислоты из его твердой массы вещества или из его расплава, или из его раствора в растворителе (например, органической жидкости), или из его суспензии в (например, органической) жидкости (в диспергирующем средстве), или из его эмульсии в (например, органической) жидкости (в диспергирующем средстве), или из его содержащей этот поли-3-гидроксипропионат биомассы, которая, по выбору, может быть переведена во взвешенное состояние в (например, органической) жидкости (в средстве для образования взвеси).

При этом температура кипения (в пересчете на нормальное давление) такого растворителя, диспергирующего средства или средства для образования взвеси с точки зрения технологической целесообразности лежит заметно (например, по меньшей мере на 20°C, лучше по меньшей мере на 40°C, еще лучше по меньшей мере на 50°C или по меньшей мере на 60°C, предпочтительно по меньшей мере на 80°C и особенно предпочтительно по меньшей мере на 100°C) выше соответствующим образом пересчитанной температуры кипения акриловой кислоты (=141°C).

В качестве таких (например, органических) растворителей или диспергирующих средств, или средств для образования взвеси рассматривают, например, ионные жидкости, олигомерные (прежде всего, от ди- до гексамерных) аддукты Михаэля (продукты присоединения) акриловой кислоты с самой собой и с образующимся при этом продуктами присоединения (такими, как обычно образуются в рамках общепринятого получения акриловой кислоты (в частности, например, в качестве кубового продукта при перегонке акриловой кислоты или в качестве осадка при хранении акриловой кислоты)), или молекулярные органические жидкости, такие как диметилсульфоксид, N-метил-2-пирролидон, диалкилформамид, длинноцепные парафиновые углеводороды, длинноцепные спирты, γ-бутиролактон, этиленкарбонат, простой дифениловый эфир, диглим (= простой диметиловый эфир диэтиленгликоля), триглим (= простой диметиловый эфир триэтиленгликоля), тетраглим (= простой диметиловый эфир тетраэтиленгликоля), бифенил, трикрезилфосфат, диметилфталат и/или диэтилфталат, среди которых согласно изобретению предпочтительными являются неароматические жидкости.

Массовая доля поли-3-гидроксипропионата в такой смеси расщепления, также содержащей растворитель или диспергирующее средство или средство для образования взвеси, в пересчете на массу всего количества смеси расщепления, может составлять меньше чем 95% масс. или меньше чем 90% масс., или меньше чем 80% масс., или меньше чем 70% масс., или меньше чем 60% масс., или меньше чем 50% масс., или меньше чем 40% масс., или меньше чем 30% масс., или меньше чем 20% масс., или меньше чем 10% масс. Однако, как правило, эта массовая доля составляет ≥5% масс.

Массовая доля поли-3-гидроксипропионата в сухой биомассе может иметь соответствующие значения. Однако в благоприятном случае она имеет значения ≥95% масс. (сравните, например, с международной заявкой WO 2011/100608).

Независимо от того, присутствует ли поли-3-гидроксипропионат в смеси расщепления в форме его расплава или растворенным в растворителе, или дисперсно распределенным в диспергирующем средстве в виде суспензии, или в виде эмульсии (то есть, суспендированным или эмульгированным), или во взвешенном состоянии в качестве компонента биомассы в средстве для образования взвеси, по меньшей мере одно молекулярное органическое активное соединение, добавленное в качестве катализатора расщепления, предпочтительно присутствует в смеси расщепления растворенным (в расплаве, в растворителе, в диспергирующем средстве или в средстве для образования взвеси).

Однако, как правило, присутствие растворителя или диспергирующего средства, или средства для образования взвеси при одинаковых в остальном условиях снижает скорость расщепления.

Положение (пересчитанной на нормальное давление) температуры плавления поли-3-гидроксирпопионата зависит, в частности, от его относительной среднемассовой молекулярной массы и его полидисперсности Q.

При значениях среднемассовой относительной молекулярной массы MW поли-3-гидроксипропионата в диапазоне от 1000 до 20000, соответствующая, пересчитанная на нормальное давление температура плавления (в случае обычных значений полидисперсности) обычно лежит при значениях ≤150°C, в большинстве случаев ≤100°C.

Даже при значениях MW вплоть до 100000, или соответственно вплоть до 150000, пересчитанная на нормальное давление температура плавления поли-3-гидроксипропионата (в случае обычных значений полидисперсности) еще находится при значениях ≤200°C.

Таким образом, в этих указанных выше случаях процесс термолиза согласно изобретению, как правило, с предпочтением выполняется из расплава поли-3-гидроксипропионата. При этом предпочтительно, чтобы по меньшей мере одно молекулярное органическое активное соединение, которое следует добавлять (совместно применять) в соответствии с изобретением в качестве катализатора расщепления, или соответственно его расплав, при условиях процесса расщепления (рабочее давление, температура расщепления) в его соответственно необходимом каталитически эффективным количестве, которое следует добавлять, полностью растворялся в расплаве или соответственно полностью гомогенно смешивался с расплавом поли-3-гидроксипропионата, подлежащего расщеплению.

В остальном, соответствующий изобретению способ катализируемого термолиза поли-3-гидроксипропионата может быть проведен (выполнен), как описано в случае известных способов расщепления из уровня техники (например, отмеченного в настоящей публикации уровня техники).

То есть, температуры расщепления, которые следует применять типичным образом (температуры, при которых проводится термолиз, которые имеет поли-3-гидроксипропионат или соответственно его расплав, раствор, суспензия, эмульсия, содержащая его биомасса или взвесь содержащей его биомассы при термолизе) могут варьироваться в диапазоне от 50 до 400°C или в диапазоне от 75°C до 350°C, или в диапазоне от 100 до 300°C. Согласно изобретению предпочтительно используемые температуры расщепления (температуры термолиза, температуры, при которых проводится термолиз) будут составлять от 150 до 220°C и особенно предпочтительно от 160 до 200°C.

Точно так же рабочее давление в процессе соответствующего изобретению термолиза поли-3-гидроксипропионата (в газообразной атмосфере) может лежать как при нормальном давлении (= 1,0133⋅105 Па), так и выше или ниже нормального давления. То есть рабочее давление может составлять, например, от 102 до 107 Па или от 103 до 106 Па, или от 2⋅103 до 5⋅105 Па, или от 5⋅103 до 3⋅105 Па.

Если рабочее давление лежит ниже нормального давления (например, при значениях давления до 102 Па и меньше), образовавшаяся при расщеплении акриловая кислота следует за имеющимся понижением давления и таким образом непрерывно удаляется из жидкой смеси расщепления.

Если рабочее давление лежит при нормальном давлении или выше него (например, при давлениях до 107 Па и больше), образовавшаяся при расщеплении акриловая кислота с точки зрения технологической целесообразности может непрерывно отгоняться с помощью отдувочного газа (например, молекулярного азота, благородного газа, диоксида углерода, воздуха, обедненного воздуха (является предпочтительным; обедненный по содержанию молекулярного кислорода воздух (как правило, <6% объемн. O2)), например, из жидкой смеси расщепления (которая также может, например, представлять собой исключительно расплав поли-3-гидроксипропионата (P3HP)).

Однако операция отгонки легких фракций также предпочтительно может совместно применяться в рамках расщепления при пониженном давлении.

Разумеется, образовавшаяся при расщеплении акриловая кислота общепринятым способом, следуя в своем поведении за соответствующим перепадом температуры, также может отгоняться из, например, жидкой смеси расщепления.

Если выходящий из, например, жидкой смеси расщепления газовый поток, содержащий образующуюся при расщеплении акриловую кислоту, в противотоке со стекающей флегмовой жидкостью проводят через установленную над реактором расщепления ректификационную колонну, то из жидкой смеси расщепления может отделяться акриловая кислота с повышенной чистотой (это является преимуществом, например, тогда, когда поли-3-гидроксипропионат, подлежащий расщеплению согласно изобретению, является не гомополимером, а сополимером). При помощи дополнительного последующего использования любых термических способов разделения акриловая кислота может очищаться до любой желаемой чистоты.

Все процессы расщепления поли-3-гидроксипропионата такого типа в результате воздействия повышенных температур в данной публикации обобщаются под термином «термолиз» или соответственно «пиролиз» поли-3-гидроксипропионата.

Среди прочего, соответствующий изобретению способ катализируемого термолиза поли-3-гидроксипропионата может применяться для всех приведенных в данной публикации поли-3-гидроксипропионатов, также если эти поли-3-гидроксипропионаты не содержат никаких винильных головных групп и/или никаких винильных хвостовых групп (под винильной головной группой или соответственно хвостовой группой должна пониматься головная группа или соответственно хвостовая группа, которая имеет по меньшей мере одну этиленовую ненасыщенную двойную связь между двумя атомами углерода).

Также еще следует отметить, что поли-3-гидроксипропионат, который получается при помощи карбонилирования растворенного в непротонном растворителе этиленоксида с помощью CO, в присутствии каталитической системы, содержащей кобальт, при повышенном давлении и повышенной температуре, как это описывается в способах отмеченного в настоящей публикации уровня техники, перед его катализируемым термолизом согласно изобретению подвергается удалению кобальта при помощи, например, промывки водным раствором, предпочтительно водным раствором, содержащим кислоту Бренстеда (основой для отнесения, касающейся характеристики «кислота Бренстеда» в данной публикации являются 25°C и нормальное давление, а также вода в качестве участника реакции с кислотой Бренстеда; то есть добавление кислоты Бренстеда к воде (при 25°C и нормальном давлении) дает водный раствор, который при указанных условиях имеет более низкий показатель pH, чем чистая вода; такие водные растворы подразумевают выражение «водный раствор, содержащий кислоту Бренстеда»), и/или при помощи осаждения из содержащей его смеси продуктов с помощью водного раствора, предпочтительно водного раствора, содержащего кислоту Бренстеда. Предпочтительно эта промывка и/или осаждение осуществляется в присутствии одного или нескольких окислителей для кобальта (Co) в степени окисления <+2. Таким образом, с точки зрения технологической целесообразности это осаждение и/или промывка осуществляется, например, на воздухе. Предпосылкой этой операции является то, что фирма-заявитель обнаружила, что присутствие Со отрицательно сказывается на катализируемом термолизе согласно изобретению.

Совместное использование по меньшей мере одного органического молекулярного активного соединения согласно изобретению в качестве катализатора расщепления при термолизе согласно изобретению не только дает возможность проведения этого термолиза при более низких температурах, но и обычно обеспечивает при указанных выше условиях термолиза, в частности, также повышенный выход акриловой кислоты в единицу времени с единицы объема (это по меньшей мере одно молекулярное органическое активное соединение при указанных выше условиях, как правило, улучшает как скорость расщепления, так и селективность образования целевого продукта (образования акриловой кислоты)).

Чтобы при желании противодействовать нежелательной радикальной полимеризации образовавшейся при термолизе согласно изобретению акриловой кислоты, к подлежащему термолитическому расщеплению поли-3-гидроксипропионату или к его расплаву, или к его раствору в растворителе, или к его эмульсии в диспергирующем средстве, или к его суспензии в диспергирующем средстве, или к биомассе, содержащей этот поли-3-гидроксипропионат, или к взвеси биомассы, содержащей этот поли-3-гидроксипропионат, в средстве для образования взвеси, дополнительно еще могут добавляться соответствующие ингибиторы полимеризации.

В качестве таких ингибиторов полимеризации, в принципе, рассматривают все те же самые, которые рекомендуются в уровне техники для целей ингибирования радикальной полимеризации находящейся в жидкой фазе акриловой кислоты. В качестве таких ингибиторов полимеризации рассматривают алкилфенолы, такие как орто-, мета- или пара-крезолы (метилфенолы), 2-трет-бутил-4-метилфенол, 6-трет-бутил-2,4-диметилфенол, 2,6-ди-трет-бутил-4-метилфенол, 2-трет-бутилфенол, 4-трет-бутилфенол, 2,4-ди-трет-бутилфенол и 2-метил-4-трет-бутилфенол, гидроксифенолы, такие как гидрохинон, пирокатехин, резорцин, 2-метилгидрохинон и 2,5-ди-трет-бутилгидрохинон, аминофенолы, такие как, например, пара-аминофенол, нитрозофенолы, такие как, например, пара-нитрозофенол, алкоксифенолы, такие как 2-метоксифенол, 2-этоксифенол, 4-метоксифенол (простой монометиловый эфир гидрохинона) и моно- или ди-трет-бутил-4-метоксифенолы, токоферолы, такие как, например, α-токоферол, N-оксилы, такие как 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксил, 2,2,6,6-тетраметил-пиперидин-N-оксил, 4,4',4''-трис(2,2,6,6-тетраметилпиперидин-N-оксил)фосфит или 3-оксо-2,2,5,5-тетраметилпирролидин-N-оксил, ароматические амины или фенилендиамины, такие как, например, N,N-дифениламин, N-нитрозодифениламин, и N,N'-диалкил-пара-фенилендиамин, причем алкильные остатки могут быть одинаковыми или разными и соответственно независимо друг от друга могут состоять из количества атомов углерода от 1 до 4 и быть линейными или разветвленными, гидроксиламины, такие как, например, N,N-диэтилгидроксиламин, фосфорсодержащие соединения, такие как, например, трифенилфосфин, трифенилфосфит, гипофосфористая кислота или триэтилфосфит, серосодержащие соединения, такие как, например, дифенилсульфид или фенотиазин, а также все вышеупомянутые ингибиторы, при необходимости в комбинации с солями металлов, такими как, например, хлориды, дитиокарбонаты, сульфаты, салицилаты или ацетаты меди, марганца, церия, никеля и/или хрома.

Также могут использоваться различные смеси указанных ингибиторов полимеризации. Предпочтительно в качестве ингибиторов полимеризации используются фенотиазин и/или простой монометиловый эфир гидрохинона. Кроме того, действие указанных выше ингибиторов полимеризации может подкрепляться при помощи газа, содержащего молекулярный кислород (например, воздуха или воздуха, разбавленного азотом (предпочтительно обедненного воздуха = воздуха, обедненного по содержанию молекулярного кислорода, у которого содержание молекулярного кислорода, обычно составляет <6% объемн.)). При этом с точки зрения технологической целесообразности обращают внимание на границы взрывоопасности газообразных смесей, содержащих акриловую кислоту и кислород (сравните, например, с международной заявкой WO 2004/007405 A1). Например, вышеуказанное подкрепление действия может осуществляться таким образом, что акриловая кислота, образующаяся при расщеплении, с помощью отдувочного газа, содержащего молекулярный кислород, непрерывно отгоняется из смеси расщепления (такая отгонка легких фракций может осуществляться как при пониженном давлении, нормальном давлении, так и при рабочих давлениях, лежащих выше нормального давления).

В зависимости от используемого ингибитора полимеризации (или смеси ингибиторов полимеризации) его (ее) используемые количества, в пересчете на содержание поли-3-гидроксипропионата в смеси расщепления, будут составлять от 10 до 1000 масс. м.д., часто от 50 до 500 масс. м.д. и во многих случаях от 150 до 350 масс. м.д.

Не считая описанного выше возможного совместного применения газа для отгонки легких фракций, содержащего молекулярный кислород, и при желании подкрепления действия ингибиторов полимеризации при помощи газа, содержащего молекулярный кислород, катализируемый термолиз согласно изобретению с точки зрения технологической целесообразности выполняется в значительной степени при исключении молекулярного кислорода, чтобы предотвратить нежелательное окисление (особенно нежелательное полное сгорание) присутствующих при термолизе органических компонентов.

Кроме того, следует отметить, что способ согласно изобретению может осуществляться как в непрерывном, так и в периодическом режиме.

Акриловая кислота из газовой фазы, содержащей эту акриловую кислоту, полученную при катализируемом термолизе поли-3-гидроксипропионата согласно изобретению, может переводиться в жидкую фазу известным способом, при помощи операций абсорбции и/или конденсации. Как правило, эта жидкая фаза уже может представлять собой подходящую для последующего применения, такого, как, например, радикальная полимеризация, акриловую кислоту, которая получается согласно изобретению (в частности, если полученная таким образом акриловая кислота перед ее последующим применением в рамках радикально инициируемой полимеризации не подвергается промежуточному хранению, указанное выше переведение в жидкую фазу предпочтительно производят без совместного использования ингибиторов полимеризации, оказывающих отрицательное воздействие на (последующую) радикально инициируемую полимеризацию).

При применении одного или нескольких термических способов разделения (термические способы разделения такого типа могут представлять собой, в частности, ректификацию, экстракцию, десорбцию, перегонку, отгонку легких фракций, абсорбцию, азеотропную ректификацию и/или кристаллизацию) для жидкой фазы, содержащей акриловую кислоту, эта акриловая кислота из жидкой фазы может очищаться, но также и в соответствии с потребностями, до любой чистоты (например, аналогично тому, как описывается в публикациях немецких патентов DE 10243625 A1, DE 10332758 A1, DE 102007004960 A1 и DE 102012204436 A1 и в цитируемом в этих публикациях уровне техники).

В качестве предпочтительного термического способа разделения подходит способ кристаллизации.

В рамках кристаллизационных способов разделения для упомянутой выше цели предпочтительно следует применять способ суспензионной кристаллизации (например, аналогично тому, как описано в публикациях немецких патентов DE 102007043759 A1, DE 102008042008 A1 и DE 102008042010 A1, а также в цитируемом в этих публикациях уровне техники).

Выделение продукта суспензионной кристаллизации из суспензии кристаллов с точки зрения технологической целесообразности проводится в промывной колонне для промывки расплавом (сравните с международной заявкой WO 01/77056 A1, в качестве промывочной жидкости применяется расплав уже соответственно очищенных кристаллов акриловой кислоты), предпочтительно в гидравлической промывной колонне для промывки расплавом (аналогично тому, как описано, например, в международных заявках WO 01/77056 A1, WO 02/09839 A1, WO 03/041832 A1, WO 2006/111565 А2, WO 2010/094637 А1 и WO 2011/045356 А1 и в цитируемом в этих публикациях уровне техники).

В остальном, расщепление поли-3-гидроксипропионата согласно изобретению в промышленности может проводиться как в периодическом режиме, так и непрерывно.

С точки зрения технологической целесообразности непрерывное проведение процесса может быть оформлено следующим образом. В качестве реактора расщепления функционирует кубовое пространство разделительной колонны, содержащей встроенные элементы с разделяющим действием (в качестве встроенных элементов с разделяющим действием рассматривают, например, массообменные тарелки, такие как двухпоточные тарелки; однако, в основном, эта разделительная колонна может также быть незаполненной, то есть, не иметь встроенных элементов с разделяющим действием). Жидкая смесь расщепления (которая может представлять собой расплав, раствор, суспензию, взвесь или эмульсию) подается в нижней трети разделительной колонны (в основном, подача также может осуществляться непосредственно внутрь кубового пространства; такая подача, в принципе, также может осуществляться «в твердой форме»).

Ниже места подачи (предпочтительно из кубового пространства) при помощи насоса непрерывно отбирается жидкий поток вещества (который при необходимости также может представлять собой суспензию или шлам) и снова подается обратно в разделительную колонну через непрямой теплообменник ниже места подачи смеси расщепления. При прохождении этого непрямого теплообменника подводится необходимая для термолиза термическая энергия. С точки зрения технологии непрямой теплообменник предпочтительно представляет собой устройство с принудительной циркуляцией для теплопередачи при сбросе давления.

Акриловая кислота может выводиться из разделительной колонны в головной части или через боковое отведение. Для случая, если разделительная колонна имеет встроенные элементы с разделяющим действием, в головной части этой разделительной колонны добиваются образования конденсата и часть этого образовавшегося конденсата в качестве флегмовой жидкости подают в разделительную колонну сверху вниз в противотоке с поднимающейся в этой же колонне вверх акриловой кислотой (например, перемещаемой отдувочным газом и/или при пониженном давлении в головной части вследствие падения давления). В качестве слива для трудно кипящих побочных компонентов из кубовой жидкости непрерывно выводится частичное количество и подается на его утилизацию (например, сжигание).

Если термолиз согласно изобретению производится из твердой массы вещества поли-3-гидроксипропионата или из содержащей его твердой биомассы (предпочтительно сухой биомассы), то с точки зрения технологии целесообразно проводить процесс согласно изобретению в обогреваемой вращающейся трубчатой печи, через которую предпочтительно протекает отдувочный газ, который выносит образовавшуюся акриловую кислоту. При этом можно действовать как в периодическом, так и в непрерывном режиме. В непрерывном режиме работы материал, который следует подвергнуть термолизу согласно изобретению, и отдувочный газ целесообразно подавать через вращающуюся трубчатую печь в противотоке.

Предпочтительным у акриловой кислоты, полученной в соответствии со способом проведения процесса согласно изобретению (или соответственно имеющей своим источником получение согласно изобретению), например, в результате операций абсорбции и/или конденсации из газовой фазы, полученной при термолизе поли-3-гидроксипропионата, переведенной в конденсированную (предпочтительно жидкую) фазу, является то, что она не несет следов содержащихся в ней в качестве загрязняющих примесей низкомолекулярных альдегидов, обычно являющихся результатом процесса получения акриловой кислоты при помощи гетерогенно катализируемого частичного окисления соединений предшественников акриловой кислоты, содержащих 3 атома углерода (например, пропилена, пропана, акролеина, глицерина, пропионовой кислоты, пропанола и т.д.) (сравните, например, с немецким патентом DE 102011076931 A1).

Эти альдегиды при использовании акриловой кислоты и/или ее сопряженных оснований (Бренстеда) для получения полимеров при помощи радикально инициируемой полимеризации, по желанию, в смеси с другими однократно и/или многократно (например, по этиленовому типу) ненасыщенными соединениями, даже в самых незначительных количествах (от 1 до 10 масс. ч.н.м., в пересчете на массу количества акриловой кислоты) оказываются чрезвычайно мешающими (например, они могут нежелательным образом замедлять радикально инициируемую полимеризацию или препятствовать или соответственно плохо сказываться на получении полимера с особенно высокой молекулярной массой вследствие своего «регулирующего эффекта»).

В соответствии с этим, особенно предпочтительными являются такие способы получения акриловой кислоты согласно изобретению, за которыми следует процесс радикальной полимеризации, в котором акриловая кислота как таковая и/или в форме ее сопряженного основания (в данном случае подразумевается сопряженное основание Бренстеда, акрилат-анион) вводится в полимер в радикально инициируемой реакции полимеризации, по желанию, в смеси с другими однократно и/или многократно ненасыщенными соединениями.

Это справедливо, в частности, тогда, когда процесс радикальной полимеризации представляет собой процесс получения «суперабсорбирующего» воду полимера, такого как, например, используется в гигиенических изделиях, таких как детские подгузники (сравните с немецким патентом DE 102011076931 A1 и цитируемым в той же публикации уровнем техники).

В соответствии с этим, настоящее изобретение включает в себя, в частности, следующие варианты исполнения согласно изобретению:

1. Способ получения акриловой кислоты при помощи термолиза поли-3-гидроксипропионата, катализируемого по меньшей мере одним молекулярным органическим активным соединением, которое содержит по меньшей мере один третичный атом азота, который имеет ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, отличающийся тем, что это по меньшей мере одно молекулярное органическое активное соединение

- не содержит гетероатомов, кроме азота и кислорода, отличающихся от углерода и водорода,

- не содержит атомов азота, к которому ковалентно присоединены один или более одного атома водорода,

- содержит не более одного атома кислорода, к которому ковалентно присоединен атом водорода,

- не содержит атома кислорода, который имеет ковалентную двойную связь с одним из трех отличающихся друг от друга атомов углерода,

- не содержит ни остатка ароматического углеводорода, ни остатка замещенного ароматического углеводорода,

- имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 150°C и не более чем 350°C, и

- имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤70°C.

2. Способ согласно варианту исполнения 1, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение содержит более одного третичного атома азота, который соответственно имеет ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, при условии, что ни один из этих атомов углерода одновременно не имеет ковалентной двойной связи с атомом кислорода.

3. Способ согласно варианту исполнения 2, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение содержит по меньшей мере два третичных атома азота, которые соответственно имеют ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, при условии, что ни один из этих атомов углерода одновременно не имеет ковалентной двойной связи с атомом кислорода.

4. Способ согласно вариантам исполнения 2 или 3, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение содержит по меньшей мере три третичных атома азота, которые соответственно имеют ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, при условии, что ни один из этих атомов углерода одновременно не имеет ковалентной двойной связи с атомом кислорода.

5. Способ согласно одному из вариантов исполнения с 1 по 4, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение содержит только третичные атомы азота, которые соответственно имеют ковалентную связь с тремя отличающимися друг от друга атомами углерода этого молекулярного органического активного соединения, при условии, что ни один из этих атомов углерода одновременно не имеет ковалентной двойной связи с атомом кислорода.

6. Способ согласно одному из вариантов исполнения с 1 по 5, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение не содержит атома кислорода, к которому ковалентно присоединен атом водорода

7. Способ согласно одному из вариантов исполнения с 1 по 6, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 160°C.

8. Способ согласно одному из вариантов исполнения с 1 по 6, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 170°C.

9. Способ согласно одному из вариантов исполнения с 1 по 6, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 180°C.

10. Способ согласно одному из вариантов исполнения с 1 по 6, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 185°C.

11. Способ согласно одному из вариантов исполнения с 1 по 6, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 190°C.

12. Способ согласно одному из вариантов исполнения с 1 по 6, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет по меньшей мере 195°C.

13. Способ согласно одному из вариантов исполнения с 1 по 12, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 345°C.

14. Способ согласно одному из вариантов исполнения с 1 по 13, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 340°C.

15. Способ согласно одному из вариантов исполнения с 1 по 14, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 335°C.

16. Способ согласно одному из вариантов исполнения с 1 по 15, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 330°C.

17. Способ согласно одному из вариантов исполнения с 1 по 16, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 320°C.

18. Способ согласно одному из вариантов исполнения с 1 по 17, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 310°C.

19. Способ согласно одному из вариантов исполнения с 1 по 18, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 300°C.

20. Способ согласно одному из вариантов исполнения с 1 по 19, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 290°C.

21. Способ согласно одному из вариантов исполнения с 1 по 20, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 270°C.

22. Способ согласно одному из вариантов исполнения с 1 по 21, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 250°C.

23. Способ согласно одному из вариантов исполнения с 1 по 22, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 240°C.

24. Способ согласно одному из вариантов исполнения с 1 по 23, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 230°C.

25. Способ согласно одному из вариантов исполнения с 1 по 24, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру кипения, которая при давлении 1,0133⋅105 Па составляет не больше чем 220°C.

26. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤60°C.

27. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤50°C.

28. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤40°C.

29. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤30°C.

30. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤20°C.

31. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤10°C.

32. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤0°C.

33. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤-10°C.

34. Способ согласно одному из вариантов исполнения с 1 по 25, отличающийся тем, что по меньшей мере одно молекулярное органическое активное соединение имеет температуру плавления, которая при давлении 1,0133⋅105 Па составляет ≤-15°C.

35. Способ согласно одному из вариантов исполнения с 1 по 34, отличающийся тем, что молекулярная масса M по меньшей мере одного молекулярного органического активного соединения составляет ≥100 г/моль и ≤300 г/моль.

36. Способ согласно варианту исполнения 35, отличающийся тем, что М составляет ≥120 г/моль и ≤280 г/моль.

37. Способ согласно вариантам исполнения 35 или 36, отличающийся тем, что М составляет ≥140 г/моль и ≤60 г/моль.

38. Способ согласно одному из вариантов исполнения с 35 по 37, отличающийся тем, что М составляет ≥150 г/моль и ≤250 г/моль.

39. Способ согласно варианту исполнения 1, отличающийся тем, что по меньшей мере одно молекулярное активное соединение представляет собой молекулярное активное соединение из группы, состоящей из пентаметилдиэтилентриамина, N,N,N',N'-тетраметил-1,6-гександиамина, простого бис(2-диметиламиноэтилового) эфира, простого 2,2'-диморфолинодиэтилового эфира, N,N'-диэтилэтаноламина, N,N-диметилциклогексиламина, N-метилимидазола и 1,2-диметилимидазола.

40. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве от 0,01 до 15% масс.

41. Способ согласно одному из вариантов исполнения с 1 по 40, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве от 0,05 до 10% масс.

42. Способ согласно одному из вариантов исполнения с 1 по 41, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве от 0,1 до 5% масс.

43. Способ согласно одному из вариантов исполнения с 1 по 42, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве от 0,5 до 4% масс.

44. Способ согласно одному из вариантов исполнения с 1 по 43, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве от 1,5 до 3,5% масс.

45. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве до 50% масс.

46. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве до 100% масс.

47. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве до 150% масс.

48. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве до 200% масс.

49. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве до 300% масс.

50. Способ согласно одному из вариантов исполнения с 1 по 39, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата, в пересчете на массу его количества, осуществляют (с катализом) посредством по меньшей мере одного молекулярного органического активного соединения в количестве до 500% масс.

51. Способ согласно одному из вариантов исполнения с 1 по 50, отличающийся тем, что катализируемый термолиз поли-3-гидроксипропионата осуществляют из его твердой массы вещества или из его расплава, или из его раствора в органической жидкости в качестве растворителя, или из его суспензии в органической жидкости в качестве диспергирующего средства, или из его эмульсии в органической жидкости в качестве диспергирующего средства, или из содержащей его биомассы, или из взвеси содержащей его биомассы в органической жидкости в качестве средства для образования взвеси.

52. Способ согласно варианту исполнения 51, отличающийся тем, что температура кипения органической жидкости, в пересчете на давление 1,0133⋅105 Па, лежит по меньшей мере на 20°C выше пересчитанной соответствующим образом температуры кипения акриловой кислоты.

53. Способ согласно варианту исполнения 51, отличающийся тем, что температура кипения органической жидкости, в пересчете на давление 1,0133⋅105 Па, лежит по меньшей мере на 40°C выше пересчитанной соответствующим образом температуры кипения акриловой кислоты.

54. Способ согласно варианту исполнения 51, отличающийся тем, что температура кипения органической жидкости, в пересчете на давление 1,0133⋅105 Па, лежит по меньшей мере на 60°C выше пересчитанной соответствующим образом температуры кипения акриловой кислоты.