Результат интеллектуальной деятельности: ИСТОЧНИК ПЛАЗМЫ

Вид РИД

Изобретение

Настоящее изобретение относится к источнику плазмы, предназначенному для нанесения покрытия на подложку. В частности настоящее изобретение относится к источнику плазмы, предназначенному для нанесения покрытия на подложку и выполненному с возможностью соединения с источником энергии.

Основной областью применения изобретения является химическое осаждение из паровой фазы, активированной плазмой (PECVD от Plasma-Enhanced Chemical Vapor Deposition), которое применяют для нанесения тонкого слоя покрытия на подложку из исходного вещества в газовой фазе.

Принцип этого осаждения является простым, так как состоит в генерировании плазмы, в которой вещества, получаемые при разложении исходного газа, осаждаются на подложке и образуют покрытие.

В рамках этого применения можно предусмотреть широкий ассортимент подложек и покрытий. Подложки, наиболее часто обрабатываемые методом PECVD, являются диэлектрическими материалами, такими как некоторые полимеры и стекло, проводящими материалами и полупроводниками. На подложки можно наносить самые различные покрытия, такие как алмазоподобный углерод, обозначаемый общим термином Diamond-like Carbon (DLC), диоксид кремния (SiO2), диоксид олова (SnO2), диоксид циркония (ZrO2) или диоксид титана (TiO2). Эти покрытия предназначены, например, для защиты подложки посредством нанесения на ее поверхность стойкой к истиранию пленки; для придания антиотражающих свойств или для создания слоя, не оставляющего отпечатков пальцев; или для придания подложке фотокаталитических свойств, применяемых в рамках изготовления самоочищающихся поверхностей.

Кроме того, степень ионизации в рамках метода PECVD является относительно низкой по сравнению с другими способами вакуумного осаждения, что приводит лишь к незначительному повышению температуры подложки. Следовательно, этот способ представляет особый интерес для обработки поверхностей, чувствительных к температуре, таких как оцинкованная сталь или окрашенная сталь.

Из документа WO2004/027825 известен источник плазмы, предназначенный для нанесения покрытия на подложку. Этот источник плазмы содержит электрод, ограничивающий разрядную камеру и позволяющий позиционировать покрываемую подложку напротив проема. Поперечное сечение электрода содержит две боковые стенки, расположенные с одной и другой стороны от дна. Магнитный узел находится на периферии электрода и содержит два боковых магнита, расположенных сзади боковых стенок и ориентированных таким образом, чтобы их полюсы, расположенные против друг друга, имели одинаковую полярность, а также магнитную опору, расположенную на периферии электрода и соединяющую оба магнита. Два боковых магнита генерируют выходящие линии поля, то есть линии поля, направленные от боковых магнитов наружу разрядной камеры, проходя через проем, и внутренние линии поля, то есть линии поля, направленные от боковых магнитов внутрь разрядной камеры.

Во время работы источника электроны отрываются от поверхности электрода и оказываются захваченными в линиях магнитного поля. В зависимости от места, в котором отрывается электрон, он оказывается захваченным либо во внутренних линиях поля, либо в выходящих линиях поля. Электроны, захваченные в выходящих линиях поля, выходят из источника плазмы через проем и генерируют снаружи источника плазму, в которой разлагается исходный газ. Однако этот источник плазмы имеет проем шириной, меньшей ширины разрядной камеры, что мешает выходу электронов и ограничивает по этой причине плотность плазмы. Это приводит к ухудшению качества покрытия и к уменьшению скорости осаждения покрытия на подложке.

Изобретение призвано устранить недостатки известных технических решений и предложить источник плазмы, позволяющий при одинаковой мощности получать более плотную и однородную плазму и, следовательно, позволяющий получать покрытия лучшего качества и с более высокой скоростью.

Для решения этой задачи источник плазмы, характеризованный во вступительной части, содержит

а) электрод, ограничивающий разрядную камеру, выходящую в проем, напротив которого можно расположить упомянутую подложку, при этом поперечное сечение упомянутого электрода имеет первую и вторую боковые стенки, расположенные с одной и другой стороны от дна, имеющего центральную часть, выступающую в упомянутую разрядную камеру, при этом упомянутая центральная часть содержит первую и вторую центральные стенки и вершину, соединяющую две центральные стенки,

b) магнитный узел, находящийся на периферии упомянутого электрода и содержащий совокупность магнитов, соединенных между собой магнитной опорой, при этом каждый из упомянутых магнитов содержит открытый полюс, обращенный к разрядной камере, и защищенный полюс, ориентированный к упомянутой магнитной опоре, при этом упомянутая совокупность магнитов включает в себя:

i. по меньшей мере первый и второй боковой магнит, при этом упомянутый первый боковой магнит, соответственно второй боковой магнит, расположены сзади упомянутой первой боковой стенки, соответственно второй боковой стенки, вблизи упомянутого проема, при этом упомянутые два боковых магнита ориентированы таким образом, что их открытые полюсы имеют одинаковую полярность,

ii. по меньшей мере первый и второй центральный магнит, при этом упомянутый первый центральный магнит, соответственно второй центральный магнит, расположены сзади упомянутой первой центральной стенки, соответственно второй центральной стенки, при этом упомянутые два центральных магнита ориентированы таким образом, что их открытый полюс имеет полярность, противоположную полярности открытых полюсов боковых магнитов,

iii. по меньшей мере один головной магнит, расположенный сзади упомянутой вершины и ориентированный таким образом, чтобы его открытый полюс имел такую же полярность, что и открытые полюсы боковых магнитов,

с) электрически изолирующую оболочку, расположенную таким образом, чтобы окружать электрод и магниты, не перекрывая при этом проема.

Таким образом, изобретением предусмотрено добавление к боковым магнитам по меньшей мере двух центральных магнитов и по меньшей мере одного головного магнита, расположенных сзади стенок центральной части электрода. Эта совокупность по меньшей мере из трех магнитов позволяет изменить конфигурацию линий магнитного поля и, в частности, повысить плотность выходящих линий поля. Во время работы источника плазмы это повышение плотности приводит к захвату в линиях поля большего количества электронов и ионов снаружи источника плазмы и вблизи обрабатываемой подложки. Таким образом, при одинаковой мощности получают более плотную плазму и ускоряют осаждение покрытия на подложке.

Кроме того, эта совокупность по меньшей мере из трех магнитов повышает плотность внутренних линий поля. Во время работы источника плазмы это повышение плотности приводит к концентрации электронов в этих линиях поля. Этот резервуар электронов способствует стабильности плазмы. Таким образом, можно работать при давлении, которое считается высоким, то есть до нескольких миллибар, например от 0,001 до 1 миллибар, тогда как в известных решениях поддерживаемое давление должно быть ниже 0,05 миллибар. Это является также существенным преимуществом, так как меньший вакуум требует меньших эксплуатационных расходов и способствует лучшему энергетическому балансу, поскольку для генерирования плазмы требуется напряжение ниже 400 В.

Источник плазмы в соответствии с изобретением может иметь факультативные признаки, указанные в зависимых пунктах формулы изобретения, причем эти факультативные признаки можно рассматривать отдельно или в комбинации.

Предпочтительно проем источника плазмы в соответствии с изобретением имеет такую же ширину, что и разрядная камера.

В предпочтительном варианте выполнения магнитная опора имеет Е-образную форму и ее средняя ветвь содержит конец, расширенный таким образом, что защищенный полюс головного магнита полностью находится в контакте с магнитной опорой.

Предпочтительно магнитная опора выполнена в виде единой детали.

Предпочтительно источник плазмы содержит средство охлаждения магнитов и электрода.

В предпочтительном варианте выполнения средство охлаждения содержит пространство между электродом и магнитным узлом, предназначенное для циркуляции текучей среды-теплоносителя.

Предпочтительно средство охлаждения содержит систему трубок.

В частности, источник плазмы дополнительно содержит средство нагнетания, предназначенное для нагнетания ионизируемого газа в разрядную камеру.

В предпочтительном варианте изобретения средство нагнетания расположено вблизи дна.

Другие варианты выполнения источника плазмы в соответствии с изобретением раскрыты в прилагаемой формуле изобретения.

Объектом настоящего изобретения является также устройство вакуумного осаждения, содержащее источник плазмы в соответствии с изобретением.

Предпочтительно устройство осаждения дополнительно содержит второй источник плазмы в соответствии с изобретением, причем оба источника плазмы предназначены для сопряженной работы.

В предпочтительном варианте оси симметрии обоих источников плазмы образуют угол α, составляющий между 20 и 110°.

Предпочтительно в устройстве в соответствии с изобретением расположенные друг против друга полюсы боковых магнитов первого источника плазмы имеют полярность, противоположную полярности расположенных друг против друга полюсов боковых магнитов второго источника плазмы.

Предпочтительно устройство в соответствии с изобретением дополнительно содержит инжектор исходного газа.

Другие варианты выполнения устройства раскрыты в прилагаемой формуле изобретения.

Другие отличительные признаки, детали и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

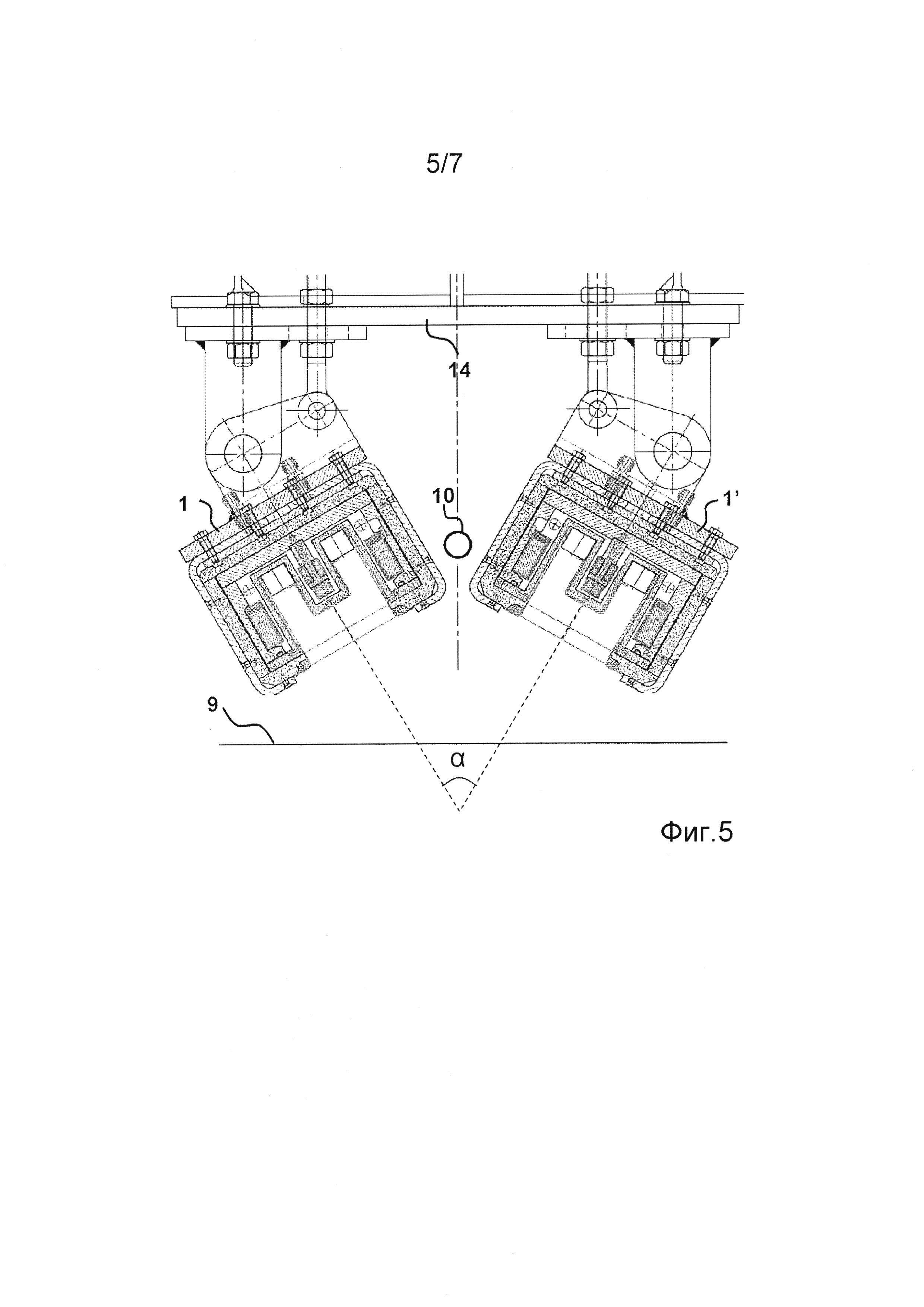

Фиг. 1 - вид в перспективе источника плазмы в соответствии с изобретением.

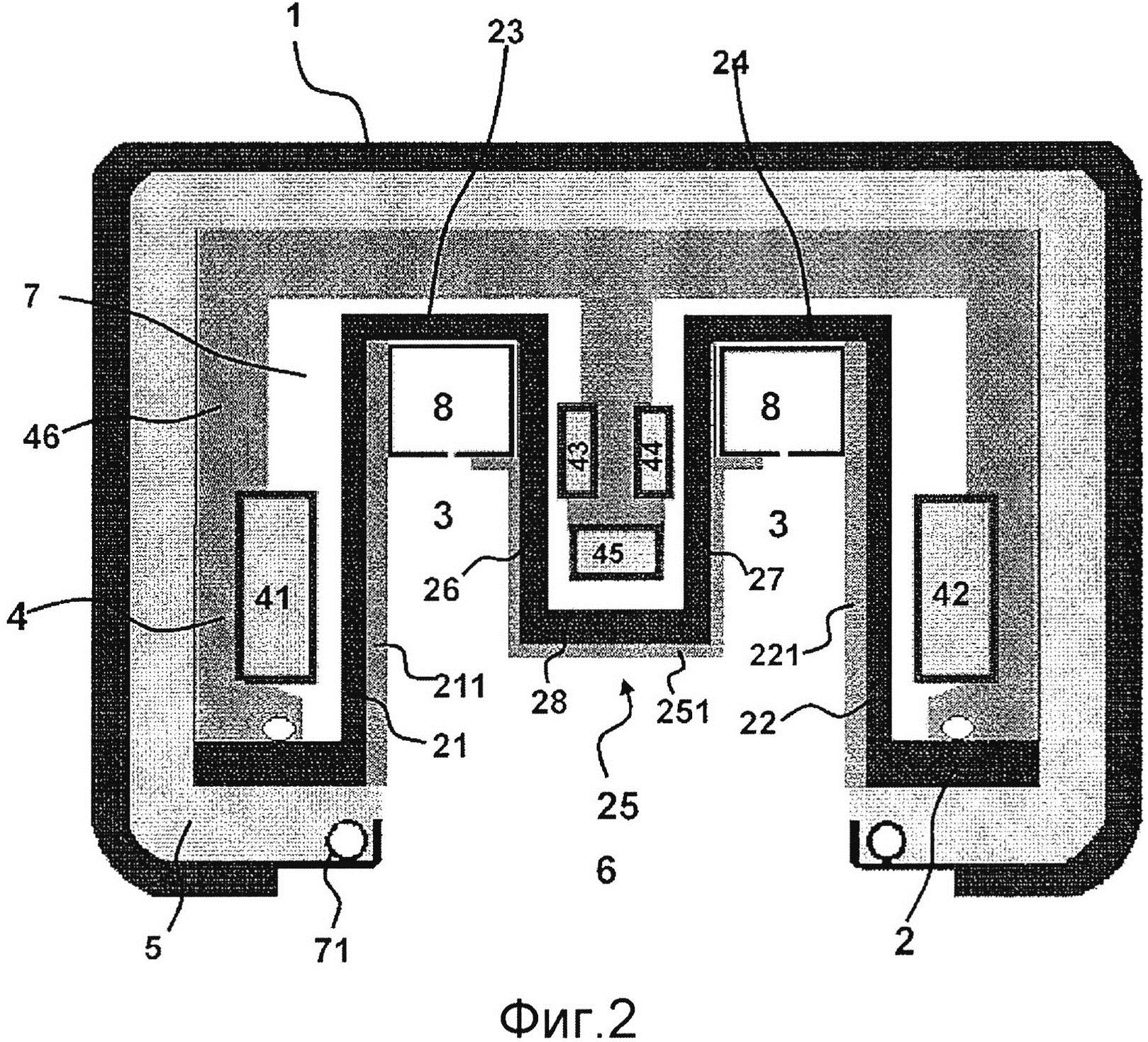

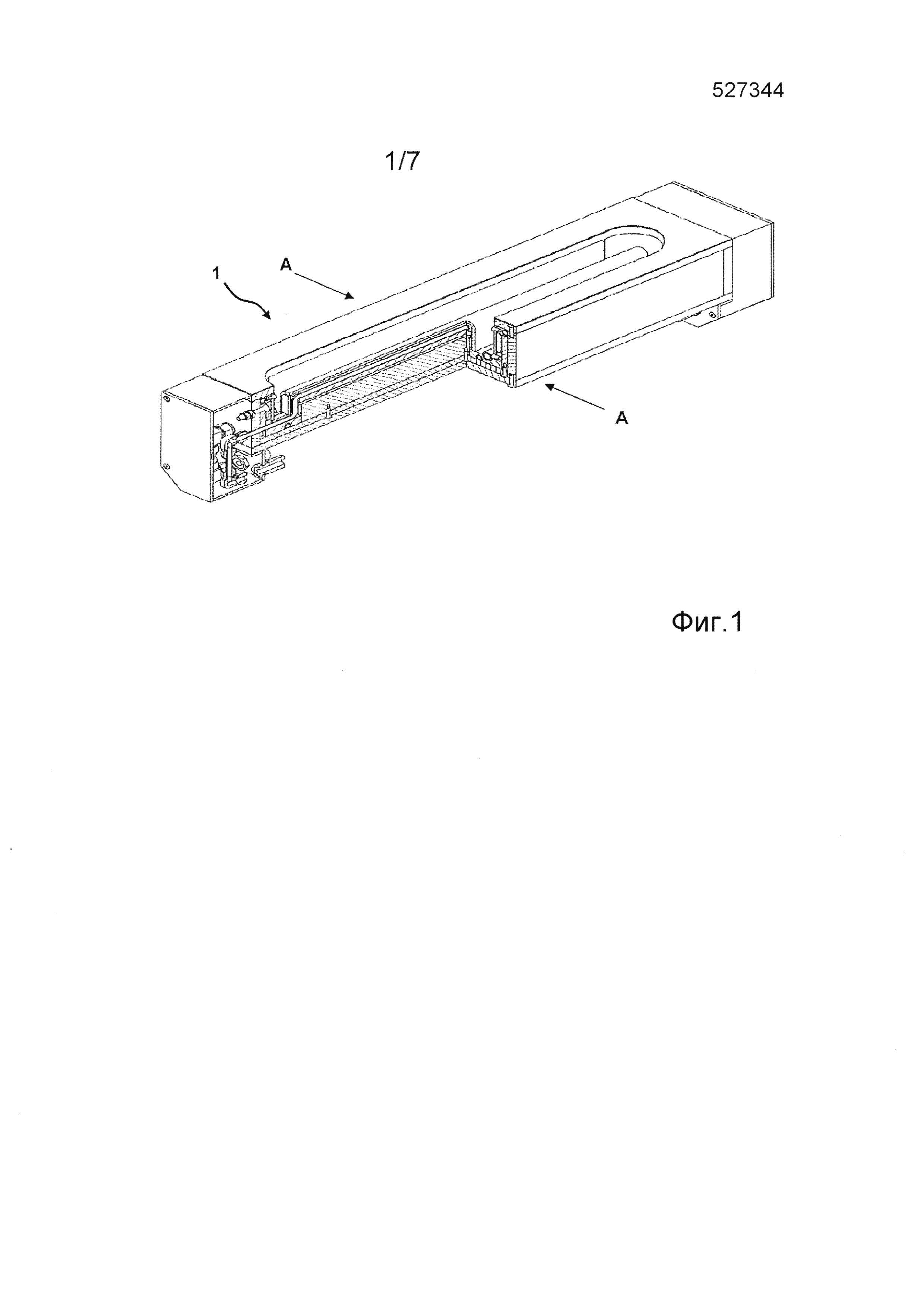

Фиг. 2 - схематичный вид в разрезе по оси А-А источника плазмы, показанного на фиг. 1.

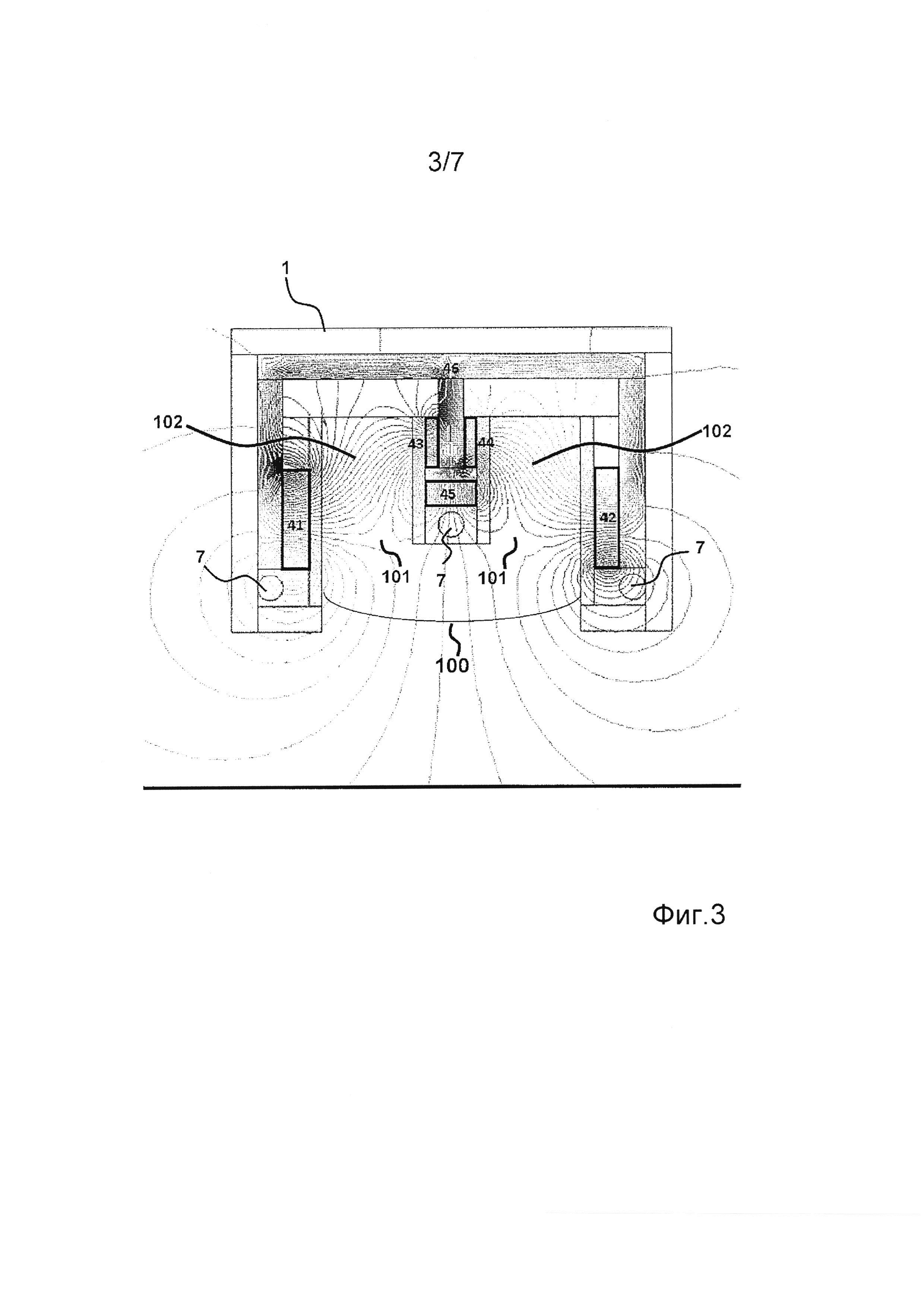

Фиг. 3 - схематичная иллюстрация конфигурации линий магнитного поля источника плазмы, показанного на фиг. 2, генерируемых внутри и снаружи источника плазмы.

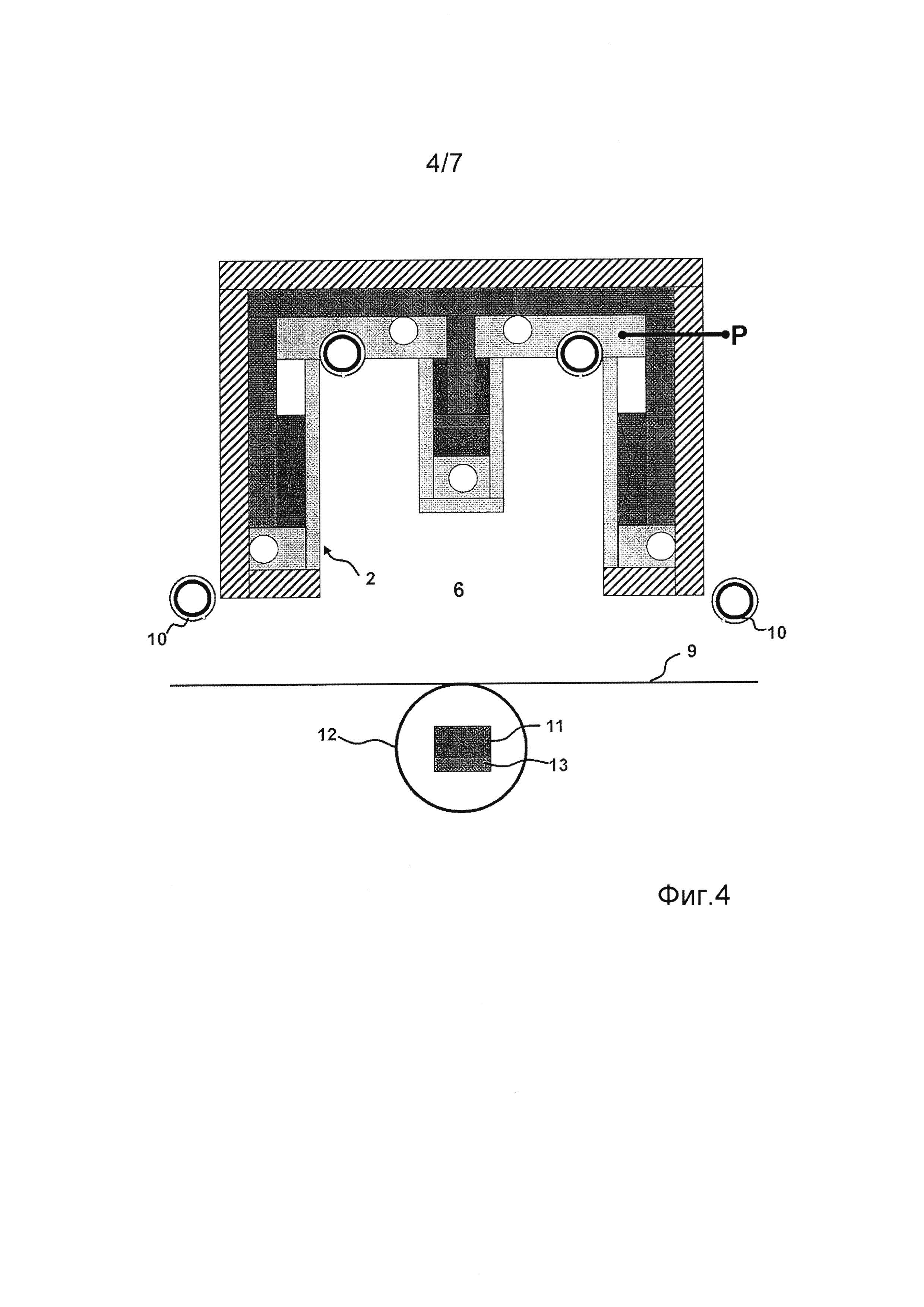

Фиг. 4 - схематичный вид в разрезе устройства вакуумного осаждения, содержащего источник плазмы в соответствии с изобретением.

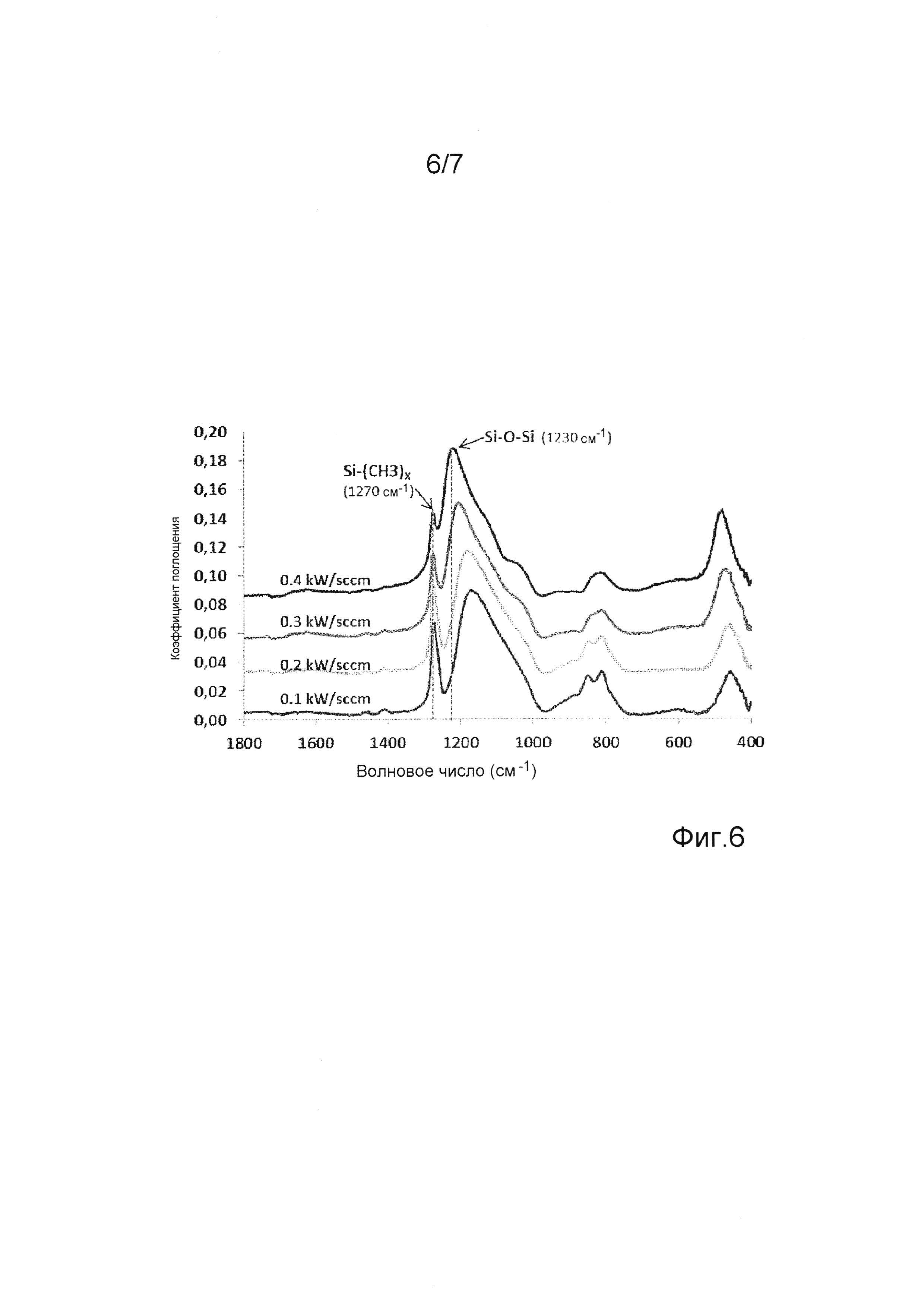

Фиг. 5 - схематичный вид в разрезе устройства вакуумного осаждения, содержащего два источника плазмы в соответствии с изобретением, в котором источником энергии является источник переменного тока.

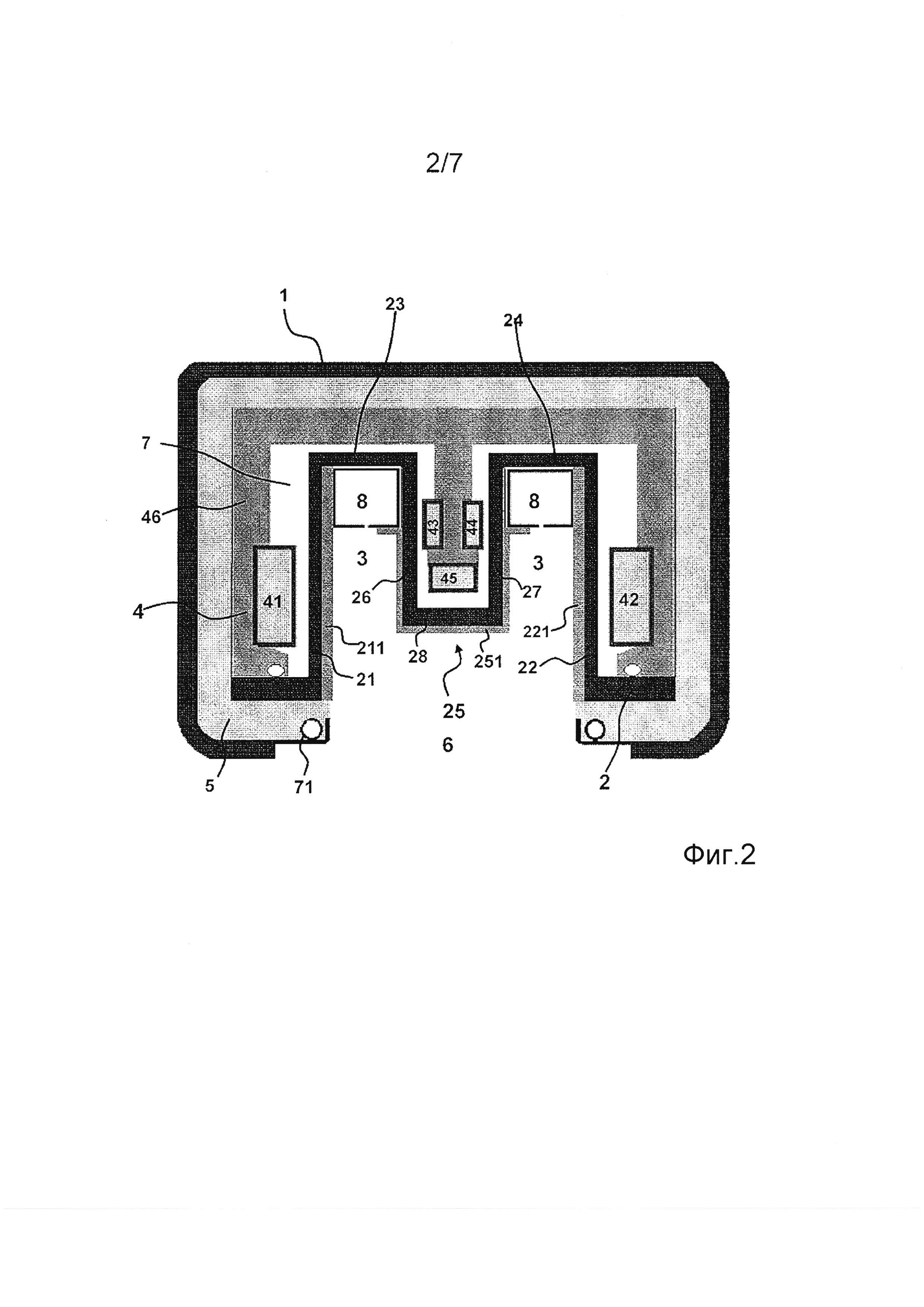

Фиг. 6 - результаты анализа посредством Фурье-спектроскопии кремнеземных покрытий, полученных при помощи известного источника плазмы.

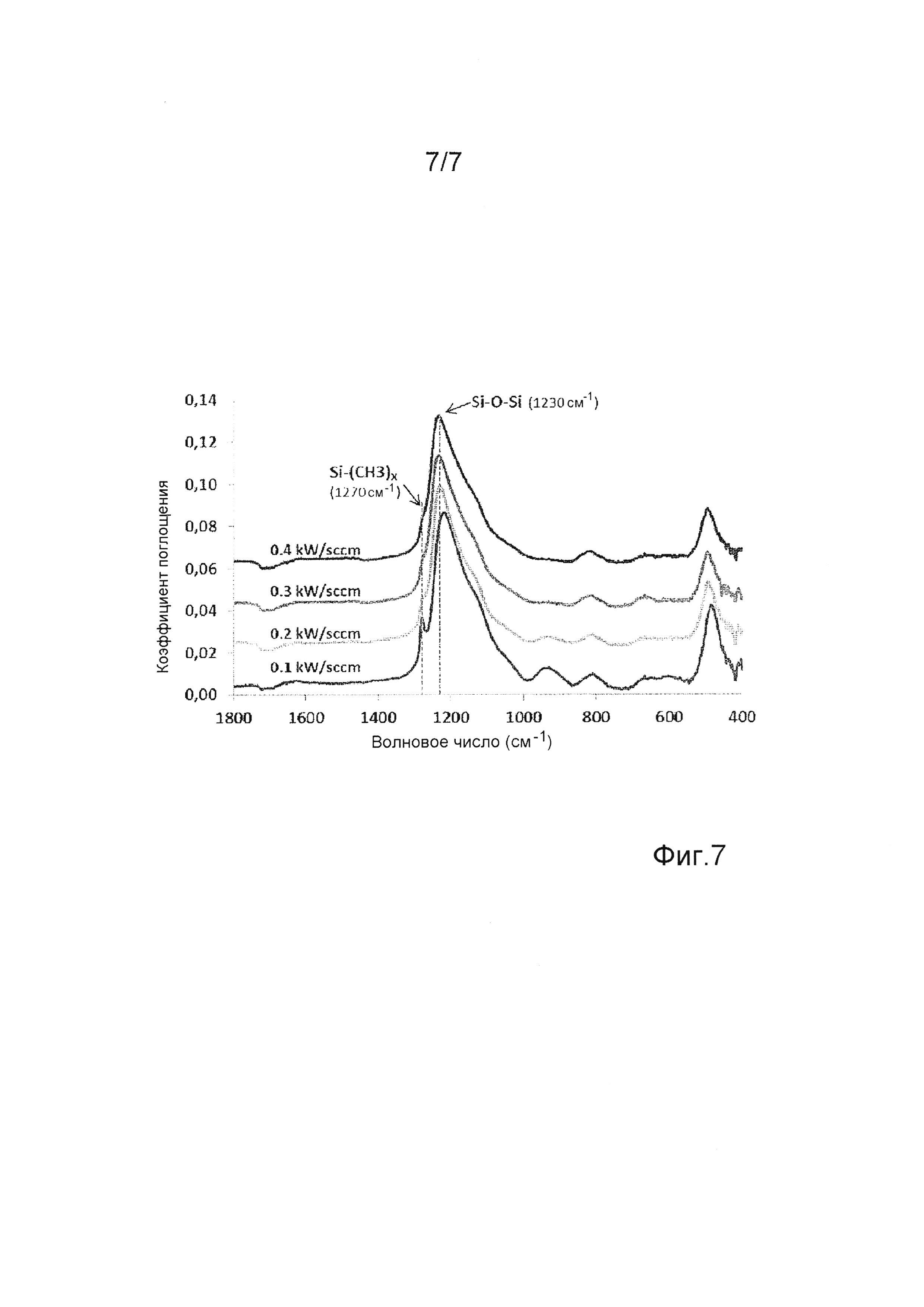

Фиг. 7 - результаты анализа посредством Фурье-спектроскопии кремнеземных покрытий, полученных при помощи заявленного источника плазмы.

На чертежах идентичные или аналогичные элементы имеют одинаковые обозначения.

Описание источника плазмы в соответствии с изобретением представлено со ссылками на фиг. 1-3.

Как показано на фиг. 1, источник плазмы в этом варианте выполнения имеет форму удлиненного параллелепипеда. Эта форма наиболее подходит для применения, когда источник плазмы предназначен для нанесения покрытия на движущуюся металлическую полосу большой ширины. Для достижения однородности покрытия предпочтительно, чтобы источник плазмы был длиннее, чем ширина металлической полосы. В альтернативном варианте и для других случаев использования источник плазмы может иметь другие формы, например форму тора.

Как показано на фиг. 2, источник 1 плазмы содержит электрод 2, поперечное сечение которого имеет приблизительную Е-образную форму и который ограничивает разрядную камеру 3, магнитный узел 4, находящийся на периферии электрода, и электрически изолирующую оболочку 5, поперечное сечение которой имеет приблизительную U-образную форму, которая охватывает электрод и магнитный узел, образуя проем 6, выходящий на разрядную камеру 3.

Прежде всего, электрод 2 содержит первую боковую стенку 21 и вторую боковую стенку 22, соответствующие нижним и верхним ветвям Е. Эти две боковые стенки образуют также боковые стенки разрядной камеры. Первая боковая стенка 21, соответственно вторая боковая стенка 22 соединены через дно 23, соответственно 24 с центральной частью соответствующей промежуточной ветви Е.

Центральная часть 25 выступает в разрядную камеру и образована двумя центральными стенками 26, 27 и вершиной 28, соединяющей центральные стенки.

Весь электрод выполнен из немагнитного проводящего материала, такого как медь, Al, Ti, inox 316, от которого будут отрываться электроны во время работы источника плазмы. Предпочтительно электрод выполнен в виде единой детали, так как эту деталь можно использовать в качестве охлаждающей стенки. Вместе с тем, в альтернативном варианте можно применять совокупность соединенных между собой деталей, образующих вместе электрод. Кроме того, чтобы ограничить деградацию электрода, подвергающегося ионной бомбардировке, электроды могут быть защищены пластинами 211, 221 и 251, выполненными из немагнитных металлических проводников, таких как алюминий, inox 316 и Ti.

Магнитный узел 4 содержит совокупность магнитов, соединенных между собой при помощи магнитной опоры и расположенных таким образом, чтобы генерировать выходящие линии магнитного поля, наиболее плотные вблизи проема 6.

Предпочтительно магниты являются постоянными, и их выбирают из группы, в которую входят магниты типа NdFeB или SmCo.

Прежде всего, магнитный узел 4 содержит первый боковой магнит 41, расположенный сзади первой боковой стенки электрода вблизи проема 6. Второй боковой магнит 42 расположен симметрично сзади второй боковой стенки электрода вблизи проема 6.

Боковые магниты 41 и 42 имеют, каждый, открытый полюс, ориентированный к разрядной камере, и защищенный полюс, ориентированный к изолирующей оболочке. Оба боковых магнита ориентированы таким образом, чтобы их находящиеся друг против друга открытые полюсы имели одинаковую полярность.

Магнитный узел 4 содержит также первый центральный магнит 43, расположенный сзади первой центральной стенки 26 электрода вблизи дна 23. Второй центральный магнит 44 расположен симметрично сзади второй центральной стенки 27 электрода вблизи дна 24.

Центральные магниты 43 и 44 имеют, каждый, открытый полюс, ориентированный к разрядной камере, и защищенный полюс, ориентированный внутрь центральной части. Оба центральных магнита ориентированы таким образом, чтобы их открытые полюсы имели полярность, противоположную полярности двух открытых полюсов боковых магнитов 41 и 42.

Наконец, магнитный узел 4 содержит головной магнит 45, расположенный сзади вершины 28 центральной части 25. Этот магнит имеет открытый полюс, ориентированный к разрядной камере, и защищенный полюс, ориентированный внутрь центральной части. Он ориентирован таким образом, чтобы его открытый полюс имел такую же полярность, что и открытые полюсы боковых магнитов 41 и 42.

Все магниты магнитного узла соединены между собой при помощи магнитной опоры 46, находящейся на периферии электрода. В примере, показанном на фиг. 2, ее поперечное сечение имеет приблизительную Е-образную форму. Чтобы электрод работал, достаточно, чтобы каждый магнит входил в контакт по меньшей мере в одной точке с магнитной опорой. Однако, чтобы избегать магнитных утечек, предпочтительно защищенный полюс каждого магнита полностью входит в контакт с магнитной опорой. Для этого магнитная опора, показанная в примере на фиг. 2, имеет форму Е, средняя ветвь которой имеет расширенный конец, чтобы защищенная сторона магнита 45 полностью входила в контакт с магнитной опорой.

Предпочтительно, чтобы избегать магнитных утечек, магнитная опора выполнена в виде единой детали. Однако, чтобы облегчить монтаж, можно использовать совокупность соединенных между собой деталей, образующую единый узел.

Магнитная опора 46 может быть выполнена из любого материала, обладающего относительно высокой магнитной проницаемостью, предпочтительно превышающей 2000, например такого как mumétal®, стали permalloy® и металлы Ni, Fe и Co.

Соответствующие ориентации магнитов можно свести в нижеследующие таблицы 1 и 2, в которых представлены два варианта.

|

|

Как показано на фиг. 2, описанные выше расположение и ориентация магнитов приводят к следующим результатам:

- Боковые магниты 41 и 42 генерируют выходящие линия поля, то есть линии поля, направленные от боковых магнитов наружу разрядной камеры и проходящие через проем 6, и внутренние линии поля, то есть линии поля, направленные от боковых магнитов наружу разрядной камеры, в частности в сторону центральной части.

- Головной магнит 45 в основном генерирует выходящие линии поля, которые добавляются к линиям поля, создаваемым боковыми магнитами, что приводит к существенному повышению плотности выходящих линий поля и, следовательно, к повышению эффективности источника плазмы, что будет показано ниже.

- Прежде всего центральные магниты 43, 44 позволяют головному магниту входить в контакт с магнитной опорой. Действительно, при их отсутствии центральная часть магнитной опоры имеет полярность, равную полярности защищенной стороны боковых магнитов, иначе говоря, полярность, идентичную полярности защищенной стороны головного магнита, в результате чего при установке на место головной магнит будет отталкиваться. При их наличии, наоборот, центральная часть магнитной опоры имеет полярность, обратную полярности защищенной стороны боковых магнитов, так как:

- На первом этапе центральные магниты 43, 44, полярность защищенной стороны которых противоположна полярности защищенной стороны боковых магнитов, были закреплены на магнитной опоре в основании центральной части, которая имела полярность, одинаковую с полярностью защищенной стороны боковых магнитов.

- Их крепление поменяло на противоположную полярность конца центральной части магнитной опоры, и теперь этот конец входит в контакт с защищенной стороной центральных магнитов.

- Кроме того, центральные магниты 43, 44 позволяют повысить интенсивность внутренних линий поля благодаря магнитным контурам, генерируемым между этими магнитами и боковыми магнитами через магнитную опору.

Иначе говоря, совокупность магнитов индуцирует:

а) плотную область 100 наружных линий поля, находящуюся в основном снаружи источника плазмы вблизи проема,

b) две области 101, в которых результирующее магнитное поле является нулевым и которые находятся в разрядной камере между проемом и вершиной центральной части,

с) две области 102, характеризующиеся высокой плотностью внутренних линий и находящиеся с двух сторон от центральной части.

Чтобы оптимизировать конфигурацию линий магнитного поля, предпочтительно длину боковых магнитов и расстояние между головным магнитом и медиатрисой боковых магнитов регулируют таким образом, чтобы боковые магниты хорошо взаимодействовали с центральными магнитами и чтобы головной магнит сбалансированно взаимодействовал как с центральными магнитами, так и с боковыми магнитами. Предпочтительно головной магнит располагают таким образом, чтобы его открытый полюс находился на медиатрисе боковых магнитов. Предпочтительно головной магнит расположен в центре электрода. Расстояние между открытыми полюсами боковых магнитов предпочтительно составляет от 8 до 12 сантиметров.

Представленное выше описание соответствует описанию поперечного сечения источника плазмы. Однако, поскольку этот источник плазмы имеет удлиненную форму, то, разумеется, каждый из описанных выше магнитов может представлять собой не просто один магнит, а последовательность магнитов, расположенных рядом друг с другом и в линию в продольном направлении источника плазмы.

Благодаря своему расположению сзади боковых стенок, центральных стенок и вершины, магниты изолированы от окружающей среды в разрядной камере во время работы источника плазмы и, следовательно, не могут быть повреждены. Кроме того, за счет этого их можно легко охлаждать, чтобы их температура не превышала температуру Кюри, при которой они могут потерять свои магнитные свойства. Действительно, риск размагничивания магнитов повышается, если они нагреваются до температур, которые могут возникать в разрядной камере во время магнетронного разряда.

Для этого предпочтительно источник плазмы содержит средство 7 охлаждения магнитов и электрода. Как показано на фиг. 2, охлаждение может обеспечиваться посредством циркуляции текучей среды-теплоносителя в пространстве 7, образованном между электродом и магнитным узлом. Преимуществом этого типа охлаждения является возможность электрической изоляции магнитов от электрода, когда циркулирует электроизолирующая текучая среда-теплоноситель, такая как деминерализованная вода.

В альтернативном варианте, как показано на фиг. 3, средство 7 охлаждения может представлять собой систему припаянных трубок, проходящих через толщу электрода или расположенных в контакте с его периферией. Во время работы источника плазмы охлаждение обеспечивается циркуляцией в трубках воды или других теплоносителей.

Наконец, источник 1 плазмы содержит изолирующую оболочку, поперечное сечение которой имеет приблизительную U-образную форму, охватывающую электрод и магниты, образуя при этом проем 6. Как будет показано ниже при описании работы устройства, проем 6 не обязательно должен иметь ширину, меньшую ширины разрядной камеры, как в известных устройствах. Предпочтительно проем 6 имеет такую же ширину, что и разрядная камера. Использование изолирующей оболочки гарантирует, что электрические разряды, производимые во время работы источника плазмы, будут исходить только от электрода 2.

Изолирующая оболочка содержит электрически изолирующий материал, предпочтительно диэлектрический материал, выбираемый из группы, в которую входят миканиты, тефлон, смолы с керамическими наполнителями и т.д.

Во время работы электрода электронная и ионная бомбардировка может приводить к нагреву диэлектрических материалов изолирующей оболочки 5, что может создавать локальные механические напряжения. Чтобы устранить этот недостаток, на диэлектрике 5 с двух сторон от проема, как показано на фиг. 2, можно располагать охлаждаемые водой 71 пластины.

Предпочтительно источник плазмы может также содержать средство 8 нагнетания, позволяющее нагнетать ионизируемый газ в разрядную камеру. Форма и положение этих средств нагнетания могут меняться. Предпочтительно средства нагнетания располагают вблизи дна 23 и/или дна 24 таким образом, чтобы во время работы источника плазмы ионизируемый газ циркулировал от днищ к проему 6. В примере, представленном на фиг. 2, средства нагнетания выполнены в виде трубок нагнетания, расположенных перед днищами 23 и 24 электрода в разрядной камере. В данном случае речь идет о трубках из нержавеющей стали, содержащих отверстия для равномерного распределения газа по длине трубки. В альтернативном варианте средства нагнетания могут быть частично встроены в днища. Предпочтительно средство нагнетания располагают вблизи каждого из днищ 23 и 24, чтобы ионизируемый газ равномерно распределялся в разрядной камере. Работа и преимущества этой системы нагнетания будут описаны ниже.

Далее со ссылками на фиг. 4 следует описание источника плазмы во время работы, согласно первому варианту, в устройстве вакуумного осаждения.

Прежде всего, источник плазмы помещают в камеру (не показана) для обработки, в которой поддерживают вакуум и которая выполнена с возможностью размещения подложки 9, предпочтительно в виде движущейся полосы. Источник плазмы расположен таким образом, чтобы проем 6 находился напротив подложки 9, и предпочтительно его располагают по существу поперечно относительно направления движения полосы подложки 9.

Электрод 2 источника плазмы соединяют с источником Р энергии, как правило с источником постоянного или переменного тока, обычно находящимся за пределами камеры обработки. В этом первом варианте работы роль контрэлектрода выполняет движущаяся и заземленная подложка 9.

Камера обработки содержит также по меньшей мере один инжектор 10 исходного газа. Этот инжектор можно закрепить на источнике плазмы вблизи проема 6. Однако предпочтительно он является независимым от источника плазмы и находится вблизи боковых краев источника плазмы, чтобы избегать нагнетания исходного газа в направлении разрядной камеры, так как это может привести к ее загрязнению. В примере, представленном на фиг. 4, инжекторы выполнены в виде сети трубок из пористой нержавеющей стали, характеризующиеся сильной потерей напора и окруженных трубками, имеющими отверстия, расположенные таким образом, обеспечивать равномерное распределение газа по всей длине трубки. Вместе с тем, в данном случае можно использовать любой известный тип инжектора исходного газа в вакууме.

При активации источника Р энергии сначала возникает разность электрических потенциалов между электродом 2 и подложкой. Под действием этой разности потенциалов электроны отрываются от поверхности электрода и оказываются захваченными в линиях магнитного поля. В зависимости от места, в котором происходит отрыв электрона, он оказывается захваченным либо во внутренних линиях поля, либо в выходящих линиях поля.

Благодаря сильной плотности выходящих линий поля, достигаемой за счет особого расположения магнитов в соответствии с изобретением, большое число электронов оказываются захваченными в выходящих линиях поля вблизи проема 6 и вблизи подложки 9.

Исходный газ, нагнетаемый в направлении пространства, заключенного между источником плазмы и подложкой, ионизируется при контакте с электронами высокой плотности и образует таким образом плазму.

Ионизируемый газ нагнетают от дна разрядной камеры в направлении средств 8 нагнетания. Сила нагнетания заставляет ионизируемый газ перемещаться в области 102, имеющие высокую плотность внутренних линий поля и находящиеся с двух сторон от центральной части, где он ионизируется при столкновении с электронами, захваченными во внутренние линии поля.

Часть этих ионов входит в столкновение со стенками электрода. Это позволяет избежать возможного загрязнения разрядной камеры продуктами разложения исходного газа, которые могут попасть в разрядную камеру. Эффективность этой очистки позволяет обойтись без проема шириной, меньшей ширины разрядной камеры, что облегчает выход электронов из источника плазмы и способствует повышению его производительности.

Кроме того, ионы, вылетающие из источника плазмы, бомбардируют подложку, в результате чего ей сообщается энергия, способствующая уплотнению осаждаемого слоя.

Наконец, ионизируемый газ выталкивает исходный газ в сторону подложки, что позволяет ограничить образование осаждения внутри источника плазмы.

В факультативном варианте ионизируемый газ может быть одновременно реактивным газом, который может реагировать с исходным газом.

Таким образом, уплотнение выходящих линий поля способствует концентрации электронов и ионов снаружи источника плазмы и вблизи обрабатываемой подложки. Следовательно, при одинаковой мощности получают более плотную плазму и ускоряют осаждение покрытия на подложке.

В факультативном варианте, как показано на фиг. 4, камера обработки может содержать дополнительный магнит 11, расположенный напротив проема 6 вблизи подложки со стороны, противоположной источнику плазмы. Его можно, например, встроить в ролик 12, перемещающий полосу. Его открытый полюс, ориентированный к источнику 1 плазмы, имеет полярность, противоположную полярности открытых полюсов боковых магнитов. Этот дополнительный магнит позволяет повысить плотность наружных линий поля вблизи подложки и ускорить, таким образом, осаждение покрытия. Однако, поскольку это уплотнение вызывает повышение температуры подложки, следует избегать применения этого дополнительного магнита при обработке подложек, чувствительных к температуре порядка нескольких сот градусов.

В случае, кода магнит 11 образован последовательностью магнитов, расположенных рядом и в линию в продольном направлении источника плазмы, их располагают на магнитной опоре 13 таким образом, чтобы они находились рядом друг с другом.

Как показано на фиг. 5, источник плазмы может работать в устройстве вакуумного осаждения согласно второму варианту. В этом случае камера обработки содержит второй источник плазмы, который выполняет роль контрэлектрода.

Источник Р энергии является источником переменного тока. Для повышения электрической мощности электродов большого размера можно синхронизировать несколько источников энергии.

Источник Р энергии соединен с электродом 2 первого источника 1 плазмы и с контрэлектродом 2', который является электродом второго источника 1' плазмы, причем эти два электрода работают попеременно как:

- источник электронов, когда электрод играет роль катода,

- и как источник ионов, когда электрод играет роль анода, при этом газ, ионизируемый электронами, исходящими из катода, выталкивается в направлении катода и подложки.

В этом случае говорят о взаимодополняющей работе.

Предпочтительно, как показано на фиг. 5, оба источника плазмы закреплены с возможностью поворота на горизонтальной штанге 14 таким образом, чтобы оба проема 6 имели наклон друг к другу под углом α, образованном осями симметрии источников плазмы. Угол α составляет от 20 до 110°, предпочтительно от 40 до 90° и еще предпочтительнее примерно равен 60°.

Такое расположение электрода и контрэлектрода позволяет концентрировать пучки электронов и исходный газ в более изолированном пространстве. Это изолирование позволяет легче достигать энергии активации исходного газа, что облегчает осаждение.

Расположенные против друг друга полюсы боковых магнитов электрода могут иметь такую же полярность, что и расположенные друг против другу полюсы боковых магнитов контрэлектрода, или в альтернативном варианте могут иметь обратную полярность. В этом последнем случае непрерывность линий поля между двумя электродами облегчает осаждение.

Во втором варианте работы подложка 9, независимо от того, идет ли речь о проводнике тока или об электрическом изоляторе, электрически изолирована от источника плазмы. В случае обработки токопроводящей подложки электрическую изоляцию обеспечивают за счет заземления подложки 9. Преимуществом этого варианта работы является возможность нанесения на подложку диэлектрического покрытия, что трудно реализовать с источником постоянного тока. При таком покрытии простого разряда при постоянном токе может быть недостаточно, так как он будет быстро гаснуть. Действительно, во время осаждения поверхность подложки заряжается под действием ионов. Если поверхность является изолирующей, не может удаляться избыточный заряд, индуцируемый при столкновениях с ионами. Следовательно, плазма гаснет и осаждение не может продолжаться. Это объясняет тот факт, что напыление при постоянном токе обычно применяют только для осаждения проводящих или полупроводящих слоев.

Испытания, проведенные с источниками плазмы в соответствии с изобретением, показали, что центральные магниты и головной магнит значительно способствуют повышению плотности линий поля и, следовательно, повышению скорости и качества осаждения.

На фиг. 6 представлены результаты анализа посредством Фурье-спектроскопии кремнеземных покрытий, полученных при помощи известного источника плазмы, в котором меняли отношение электрической мощности (в кВт) к расходу исходного газа (гексаметилдисилоксан или HMDSO), при этом расход выражен в стандартных см3 на секунду (sссm). Осаждение покрытий осуществляли в следующих условиях: ионизируемым газом является О2, соотношение О2/HMDSO равно 5, давление равно 0,5 миллибар, расстояние между подложкой и источником плазмы равно 50 мм. Можно отметить, что при низком соотношении О2/HMDSO полученные кремнеземы имеют органический характер (присутствие связей Si-(CH3)x - пик при 1270 см-1), причем при любой применяемой мощности. Этот органический характер является нежелательным, так как он ухудшает качество покрытия.

На фиг. 7 представлены результаты анализа посредством Фурье-спектроскопии кремнеземных покрытий, полученных при помощи заявленного источника плазмы. Осаждение покрытий осуществляли в тех же условиях, что и на фиг. 6. Можно отметить, что при значениях мощности сверх 0,2 кВт/sccm, полученные кремнеземные покрытия являются неорганическими (исчезновение пика при 1270 см-1) и, следовательно, имеют намного более высокое качество.

Эти результаты показывают также, что источник плазмы в соответствии с изобретением позволяет получать неорганические кремнеземы при меньших значениях расхода кислорода и при давлениях, превышающих давления, применяемые в известных решениях. Это позволяет минимизировать расход закачивания в камеру обработки и, следовательно, число необходимых насосов.

По сравнению с известными решениями конфигурация описанного источника плазмы позволяет повысить степень осаждения для достижения лучшего выхода осаждения. Выход осаждения может достигать 80%, что намного выше, чем в известном решении, в котором выход составляет 40-50%. В случае кремнеземного покрытия выход осаждения определяют как количество атомов кремния в HMDSO, который оказывается в образующемся слое кремнезема.

Разумеется, настоящее изобретение ни в коем случае не ограничивается описанными вариантами выполнения, и в него можно вносить изменения, не выходя за рамки объема прилагаемой формулы изобретения.