Результат интеллектуальной деятельности: Способ производства литейных жаропрочных наноструктурированных коррозионно-стойких сплавов на никелевой основе

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к производству литейных жаропрочных углеродсодержащих и безуглеродистых сплавов на никелевой основе, которые могут быть использованы для литья лопаток газотурбинных двигателей, газотурбинных установок и других деталей с монокристаллической структурой.

В литейных жаропрочных сплавах фосфор наряду с кислородом, азотом и серой относится к вредным примесям. Образуя легкоплавкие соединения типа фосфидов, фосфор инициирует участки с локальным оплавлением, снижая тем самым эксплуатационные характеристики жаропрочных сплавов, в особенности их длительную прочность на длинных базах испытаний. В настоящее время общее содержание фосфора в жаропрочных сплавах составляет 0,01-0,015 мас. %, что определяется экономическими соображениями и производственными возможностями. Для устранения возможности образования фосфидов общее содержание фосфора в сплавах не должно превышать 0,007 мас. %.

Известен способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование в две стадии с введением окислителя в атмосфере инертного газа при давлении 20-150 мм рт.ст. и последующим введением в вакууме редкоземельных металлов, хрома, активных элементов и рафинирующих добавок - кальция в количестве 0,02-0,2% от массы расплава под давлением инертного газа и лантана в количестве 0,01-0,3% от массы расплава в вакууме (RU 2221067 С1, 10.01.2004).

Недостатком известного способа является высокое остаточное содержание кальция в готовом сплаве, что приводит к снижению его прочностных характеристик.

Известен способ выплавки безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование расплава в две стадии с введением окислителя в атмосфере инертного газа под давлением 20-150 мм рт.ст., раскисление магнием, последующее введение в вакууме редкоземельных металлов церия и иттрия, добавление хрома и активных легирующих элементов и рафинирующих добавок - магния, лантана и скандия (RU 2353688 С1, 27.04.2009).

Наиболее близким аналогом является способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование с использованием окислителя в количестве, превышающем необходимое для окисления углерода до его диоксида в 2,0-8,5 раз, раскисление, введение активных легирующих элементов, в котором обезуглероживающее рафинирование ведут в две стадии: первую стадию проводят введением окислителя в атмосфере инертного газа при давлении 20-150 мм рт.ст., затем проводят раскисление и газ удаляют, после чего осуществляют вторую стадию рафинирования введением редкоземельных металлов в количестве в 2,0-20,0 раз превышающем количество углерода, оставшегося в расплаве после первой стадии рафинирования и после второй стадии рафинирования перед введением активных легирующих элементов в расплав вводят хром (RU 2074569 С1, 27.02.1997).

Общим недостатком всех известных способов производства литейных жаропрочных сплавов на никелевой основе является невозможность удаления фосфора из расплава в связи с тем, что рафинирующие добавки не вступают с ним в химическое взаимодействие.

Технической задачей предлагаемого изобретения является улучшение эксплуатационных характеристик литейных жаропрочных сплавов на никелевой основе.

Техническим результатом предлагаемого изобретения является получение стабильных результатов по содержанию фосфора в расплаве менее 0,007 мас. % и, как следствие, повышение долговечности сплавов при рабочих температурах.

Технический результат достигается предложенным способом производства литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование полученного расплава в две стадии, причем на первой стадии рафинирования вводят окислитель в количестве, превышающем необходимое для окисления углерода до его диоксида в 2,0-8,5 раза, в атмосфере инертного газа при давлении 20-150 мм рт.ст., затем проводят раскисление расплава и удаляют газ, после чего осуществляют вторую стадию рафинирования, на которой вводят редкоземельные металлы в количестве, превышающем в 2,0-20,0 раз количество углерода, оставшегося в расплаве после первой стадии рафинирования, а после второй стадии рафинирования в расплав вводят хром с активными легирующими элементами. После проведения первой стадии обезуглероживающего рафинирования на поверхность расплава присаживают шлаковую смесь, состоящую из, мас. %: 35-65 BaO, 15-30 BaF2, 15-30 BaCl2, 5-15 NiO, в количестве 0,3-0,8 мас. % от массы расплава, в 2-3 приема с выдержкой 5-15 мин после каждой присадки, а в качестве активных легирующих элементов, вводимых в расплав с хромом, используют титан, алюминий и, по крайней мере, один элемент, выбранный из тантала, углерода, ниобия и гафния.

Установлено, что присадка шлаковой смеси, состоящей из, мас. %: 35-65 ВаО, 15-30 BaF2, 15-30 ВаCl2, 5-15 NiO, в количестве 0,3-0,8 мас. % от массы расплава позволяет существенно (в 2-3 раза) снизить содержание фосфора в расплаве на основе никеля. Введение шлаковой смеси системы BaO-BaF2-BaCl2-NiO после окислительного рафинирования расплава приводит к образованию сложного химического соединения типа k⋅ВаО⋅Р2O5⋅m⋅BaF2⋅n⋅ВаСl2, которое после адгезии с материалом плавильного тигля не разлагается до конца плавки.

Поскольку в индукционных печах, в частности в вакуумных индукционных, нагрев шлака происходит путем теплопередачи от металла, то активный слой шлака довольно тонкий. Кроме этого, в плавильном тигле индукционных печей, в связи с воздействием магнитного поля, поверхность расплава имеет выпуклую форму, величина которой увеличивается с повышением подаваемой мощности на индуктор, что приводит к эффекту отбрасывания шлака к стенкам тигля. При этом шлак взаимодействует с огнеупорными стенками тигля и удаляется из реакционной зоны. Для повышения продолжительности и эффективности взаимодействия шлака с расплавом шлаковую смесь необходимо присаживать в 2 или более приемов с выдержкой не менее 5 минут после каждой присадки.

Перед присадкой шлаковой смеси производят замер степени окисленности расплава кислородными зондами. Величина измеренной электродвижущей силы (эдс) может варьироваться от -50 до -250 мВ.

При менее отрицательных значениях э.д.с. рекомендуется присаживать на поверхность расплава шлаковую смесь с большим содержанием ВаО, при более отрицательных - с меньшим. При этом увеличивается содержание BaF2 и ВаCl2.

Примеры осуществления

Была осуществлена выплавка литейных жаропрочных коррозионностойких сплавов на никелевой основе: сплава №1 (система Ni-Co-Mo-W-Re-Cr-Ta-Al-Ti) и сплава №2 (система Ni-Co-Mo-W-C-Cr-Ta-Al-Ti-Nb-Hf). Плавки проводили в вакуумной индукционной печи в тигле емкостью 20 кг. В тигель загружали шихтовые материалы: никель, кобальт, вольфрам, молибден и для сплава №1 также рений. Шихту расплавляли под вакуумом. После полного расплавления шихты откачку плавильной камеры прекращали и напускали в камеру инертный газ (аргон) до давления 80 мм рт.ст., проводили первую стадию обезуглероживающего рафинирования введением окислителя (закись никеля) в количестве 0,5% от массы шихтовых материалов, что превышает необходимое для окисления углерода до его диоксида 2-2,5 раза, в атмосфере инертного газа при давлении 80 мм рт.ст. (содержание углерода 0,015-0,020 мас. %).

Для уточнения состава присаживаемой шлаковой смеси после завершения первой стадии обезуглероживающего рафинирования с помощью кислородных зондов измерили значение э.д.с, оценивая таким образом степень окисленности расплава.

Далее на поверхность расплава присаживали шлаковую смесь в один или более приемов с выдержкой после каждой присадки. Состав шлаковой смеси и режимы присадки приведены в таблице. После присадки осуществляли раскисление расплава введением лигатуры никель-магний в количестве 0,05 мас. % магния от массы расплава и откачивали аргон. Проводили вторую стадию рафинирования введением РЗМ - церия и иттрия, в количестве 0,01% от массы шихтовых материалов каждого элемента, что превышает количество углерода, оставшегося в расплаве после первой стадии рафинирования в 2-4 раза.

После второй стадии рафинирования в расплав вводили хром с другими активными легирующими элементами: танталом, алюминием и титаном для сплава №1 и углеродом, танталом, алюминием, титаном, ниобием, гафнием для сплава №2.

Содержание фосфора в расплаве определяли на масс-спектрометре iCAPQ.

Долговечность τ900 измеряли в соответствии с ГОСТ 10145-81.

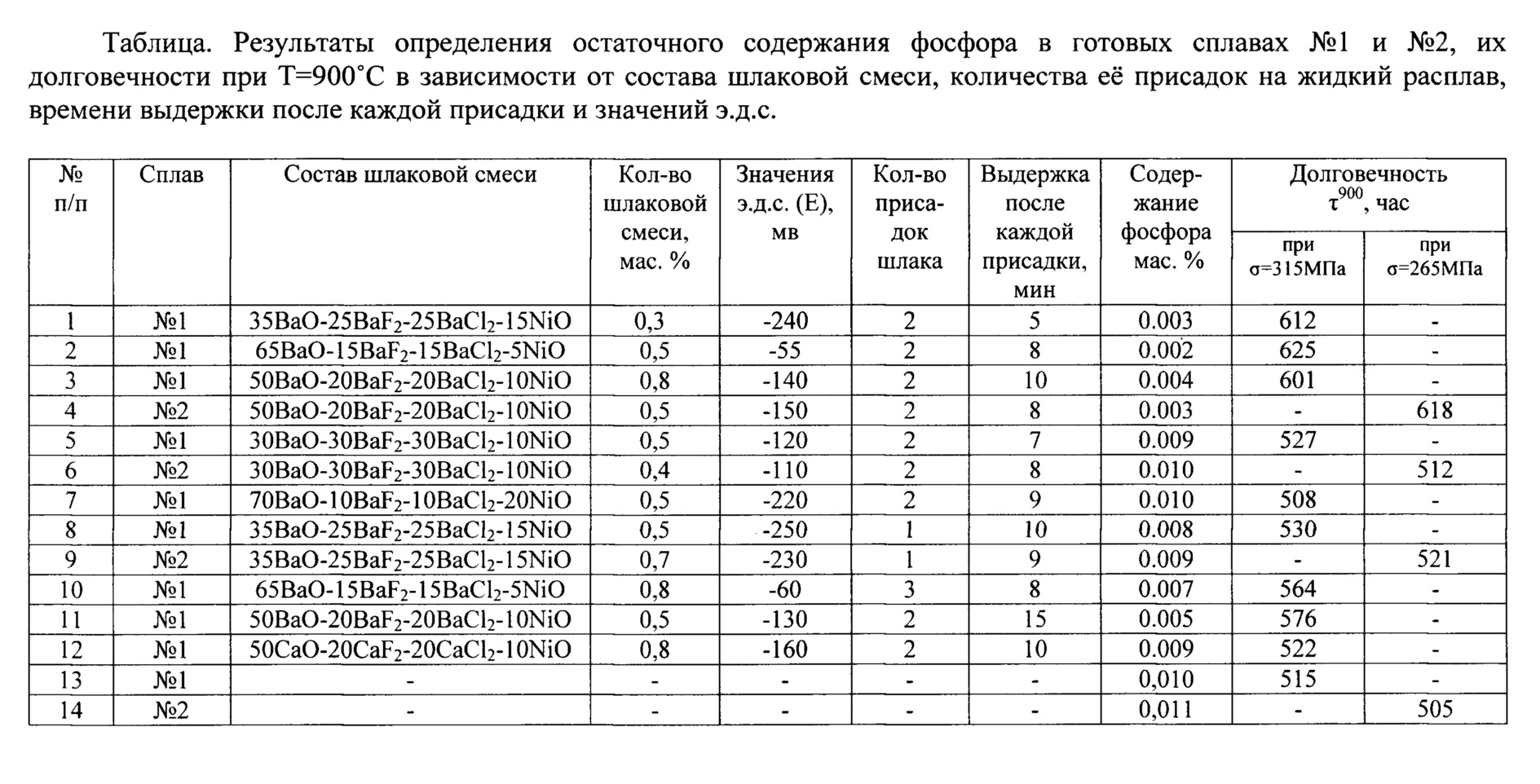

Результаты определения остаточного содержания фосфора в готовых сплавах №1 и №2 и их долговечности при Т=900°C в зависимости от состава шлаковой смеси, количества ее присадок на жидкий расплав, времени выдержки после каждой присадки и значений э.д.с. представлены в таблице.

Как видно из представленных результатов, на обоих сплавах максимальный эффект дефосфорации был достигнут после присадки на поверхность расплава шлаковой смеси, состоящей из, мас. %: 35-65 ВаО, 15-30 BaF2, 15-30 ВаCl2, 5-15 NiO, в количестве 0,3-0,8% от массы расплава в два приема с выдержкой после каждой присадки в течение времени 5-10 мин. Достигнутое остаточное содержание фосфора составило 0,002-0,004 мас. % (примеры 1-4) против 0,010-0,011 мас. % в металле, выплавленном по способу-прототипу (примеры 13, 14). Изменение соотношения компонентов ВаО - BaF2 - ВаCl2 - NiO хорошо согласуются с измерениями значений эдс(Е): при более отрицательных значениях Е количество ВаО и NiO уменьшается, а при менее отрицательных - увеличивается, что соответствует поддержанию окислительного потенциала системы металл-шлак на постоянном уровне, необходимом для образования соединения Р2O5.

Уменьшение содержания в шлаке ВаО до 30 мас. % (примеры 5 и 6) или ее увеличение до 70 мас. % (пример 7) не приводит к уменьшению остаточного содержания фосфора в сплавах.

При присадке шлаковой смеси оптимального состава при ее оптимальных количествах и времени выдержки после присадки, но в один прием (примеры 8 и 9) приводит лишь к незначительному снижению содержания фосфора (конечное содержание в готовых сплавах 0,008-0,009 мас. %). Это объясняется тем, что основная часть шлака не вступила во взаимодействие с расплавом и, путем адгезии, вступила в соединение с материалом тигля.

Аналогичный способ присадки шлаковой смеси, но в три приема (пример 10), позволяет достичь снижения содержания фосфора до 0,007 мас. %.

Увеличение времени выдержки после присадки шлаковой смеси оптимального состава на поверхность расплава до 15 мин. (пример 11) нецелесообразно.

Использование в качестве шлакообразующих компонентов кальцийсодержащих материалов, таких как СаО и CaF2, которые применяются в сталеплавильных процессах для дефосфорации сталей (пример 12), положительных результатов не дало.

Таким образом, предложенный способ (примеры 1-4, 10-11) обеспечивает получение стабильных результатов по содержанию фосфора в расплаве менее 0,007 мас. %, что позволяет стабильно повысить долговечность сплавов при рабочих температурах на 59-113 часов по сравнению с материалом, выплавленным по способу-прототипу.

Использование изобретения позволит повысить ресурс работы деталей ГТД.