Результат интеллектуальной деятельности: Способ получения малосернистого нефтяного кокса

Вид РИД

Изобретение

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано для разделения продуктов коксования из коксовых камер установок замедленного коксования методом ректификации.

Известен способ получения нефтяного кокса, включающий смешение исходного сырья коксования со сверхтяжелым газойлем коксования в продуктовом трубопроводе, подачу полученной сырьевой смеси после нагрева в теплообменниках в ректификационную колонну с образованием вторичного сырья - кубового остатка, нагрев вторичного сырья - кубового остатка в трубчатой печи и подачу его в реактор коксования, коксование с образованием кокса и дистиллятных продуктов коксования, разделение последних в ректификационной колонне на газ, бензин, легкий газойль, тяжелый и сверхтяжелый газойли коксования. (Валявин Г.Г., Железников Н.А., Юрченко Н.Ф., Ветошкин Н.И., Сухов С.В., Запорин В.П. Опыт реконструкции УЗК 21-10/6М на Туркменбашинском КНПЗ» // Химия и технология топлив и масел. - 2009. - №6. - С. 13-24).

К недостатку известного способа относится возврат отфильтрованного сверхтяжелого газойля коксования (рецикла) в исходное сырье коксования, что приводит к значительному увеличению энергоемкости процесса замедленного коксования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому объекту является способ получения нефтяного кокса, включающий смешение исходного сырья коксования с разбавителем- смесью легкого и среднего газойлей коксования в продуктовом трубопроводе, подачу полученной сырьевой смеси после нагрева в теплообменниках в кубовую часть ректификационной колонны с образованием вторичного сырья, нагрев вторичного сырья - кубового остатка в трубчатой печи и подачу его в реактор коксования, коксование с образованием кокса и дистиллятных продуктов коксования, разделение последних в ректификационной колонне на газ, бензин, легкий, средний, тяжелый и сверхтяжелый газойли коксования с выделением целевых продуктов - бензина, легкого и тяжелого газойлей, при этом часть тяжелого газойля коксования возвращают в ректификационную колонну в качестве промывочной жидкости, часть подают в шлемовый трубопровод для предотвращения закоксовывания,а сверхтяжелый газойль смешивают с тяжелым газойлем коксования. (Патент США №5824194, МПК С10В 55/00, оп. 20.10.1998 г.).

К недостатку данного способа относится то, что ввод легкого и среднего газойлей коксования (рецикла), имеющих значительное количество легких фракций (+250°C), в исходное сырье коксования, поступающее в отгонную часть ректификационной колонны, в которую также поступают пары из реакторов коксования с температурой 390-410°C, приводит к испарению вышеупомянутого рецикла из вторичного сырья, формируемого в ректификационной колонне и, как следствие, закоксовыванию змеевика трубчатой печи и снижению ее межремонтного пробега, а также к ухудшению качества получаемого нефтяного кокса.

Кроме того, смешение сверхтяжелого газойля, имеющего большую коксуемость и механические примеси (коксовые частицы) с тяжелым газойлем коксования, приводит к снижению качества последнего.

Технический результат, достигаемый предлагаемым изобретением, состоит в уменьшении закоксовывания трубчатой печи, что предопределяет увеличение межремонтного пробега печи, а также улучшение качества кокса и тяжелого газойля как целевого продукта.

Указанный технический результат достигается тем, что в способе получения нефтяного кокса, включающем подачу исходного сырья после нагрева в теплообменниках в ректификационную колонну с образованием вторичного сырья, нагрев вторичного сырья в трубчатой печи и подачу его в реактор коксования, коксование с образованием кокса и дистиллятных продуктов коксования, разделение последних в ректификационной колонне на газ, бензин, легкий, средний, тяжелый и сверхтяжелый газойли коксования с выводом целевых продуктов - бензина, легкого и тяжелого газойлей, причем легкий и средний газойли коксования вводят в сырье коксования, часть тяжелого газойля коксования возвращают в ректификационную колонну в качестве промывочной жидкости, а часть подают в шлемовый трубопровод для предотвращения закоксовывания, согласно изобретению легкий и средний газойли коксования вводят во вторичное сырье коксования перед нагревом его в печи после ректификационной колонны, а перед подачей в реактор коксования в полученную смесь вводят сверхтяжелый газойль коксования.

Целесообразно легкий и средний газойли коксования вводить во вторичное сырье после ректификационной колонны в равных соотношениях и в количестве не более 10 мас.% на исходное сырье коксования.

Целесообразно сверхтяжелый газойль коксования вводить во вторичное сырье перед реактором коксования в количестве не более 10 мас.% на исходное сырье коксования.

Целесообразно во вторичное сырье перед реактором коксования вводить тяжелую смолу пиролиза в количестве не более 5 мас.% на исходное сырье коксования.

Вовлечение в процесс коксования фиксированного количества среднего и легкого газойлей коксования во вторичное сырье после ректификационной колонны путем их подачи непосредственно перед трубчатой печью коксования позволяет за счет снижения содержания серы, тяжелых металлов и коксуемости в кубовом остатке ректификационной колонны - вторичном сырье улучшить качество получаемого кокса и снизить скорость закоксовывания змеевиков реакционной печи и, как следствие, увеличить межремонтный пробег установки замедленного коксования.

Вовлечение во вторичное сырье коксования перед реактором сверхтяжелого газойля, содержащего механические примеси (коксовые частицы), позволяет уменьшить закоксовывание змеевиков реакционной зоны печи.

Вовлечение во вторичное сырье коксования перед реактором тяжелой смолы пиролиза, обладающей высокой коксующей способностью, также позволяет уменьшить закоксовывание змеевиков реакционной зоны печи.

Таким образом сравнение с прототипом показывает, что предлагаемый способ соответствует критерию патентоспособности «новизна».

Поиск по отличительным признакам выявил способ получения низкосернистого нефтяного кокса по пат. РФ №2338771 (МПК С10В 55/00, оп. 20.11.2007), в котором, как и в предлагаемом способе, во вторичное сырье после ректификационной колонны перед нагревом в печь вводят часть дистиллятных продуктов коксования под названием «светлая фракция». Также эту светлую фракцию вводят в исходное сырье коксования перед нагревом в печи и во вторичное сырье перед реактором.

Введение светлой фракции по вышеуказанному изобретению кроме главной задачи - увеличения качества низкосернистого кокса - также позволяет уменьшить закоксовывание змеевиков трубчатой печи.

Однако введение дистиллятных продуктов перед реактором приводит к увеличению энергетических и эксплуатационных затрат, связанных с перекачкой большого количества легких рециркулирующих фракций.

Кроме того, введение в исходное сырье поступающих в отгонную часть ректификационной колонны тяжелой части дистиллятных фракций, как и в прототипе, приводит к закоксовыванию змеевиков печи.

В предлагаемом способе дистиллятные продукты коксования (так называемый разбавитель) разделяют на легкий, средний, тяжелый и сверхтяжелый газойли, при этом только средний и легкий газойли вводят во вторичное сырье перед печью для снижения закоксовывания змеевиков реакционной зоны печи, а сверхтяжелый газойль, имеющий в своем составе коксовые частицы, направляют на смешение со вторичным сырьем после печи перед реактором. Все это позволяет снизить закоксовывание змеевика печи без излишних затрат на перекачку легких рециркулирующих фракций.

Таким образом, предлагаемый способ позволяет достигнуть новый технический результат по сравнению с техническим решением по пат. РФ 2338771, а именно - снижение энергетических и эксплуатационных затрат, и соответствует критерию патентоспособности «изобретательский уровень».

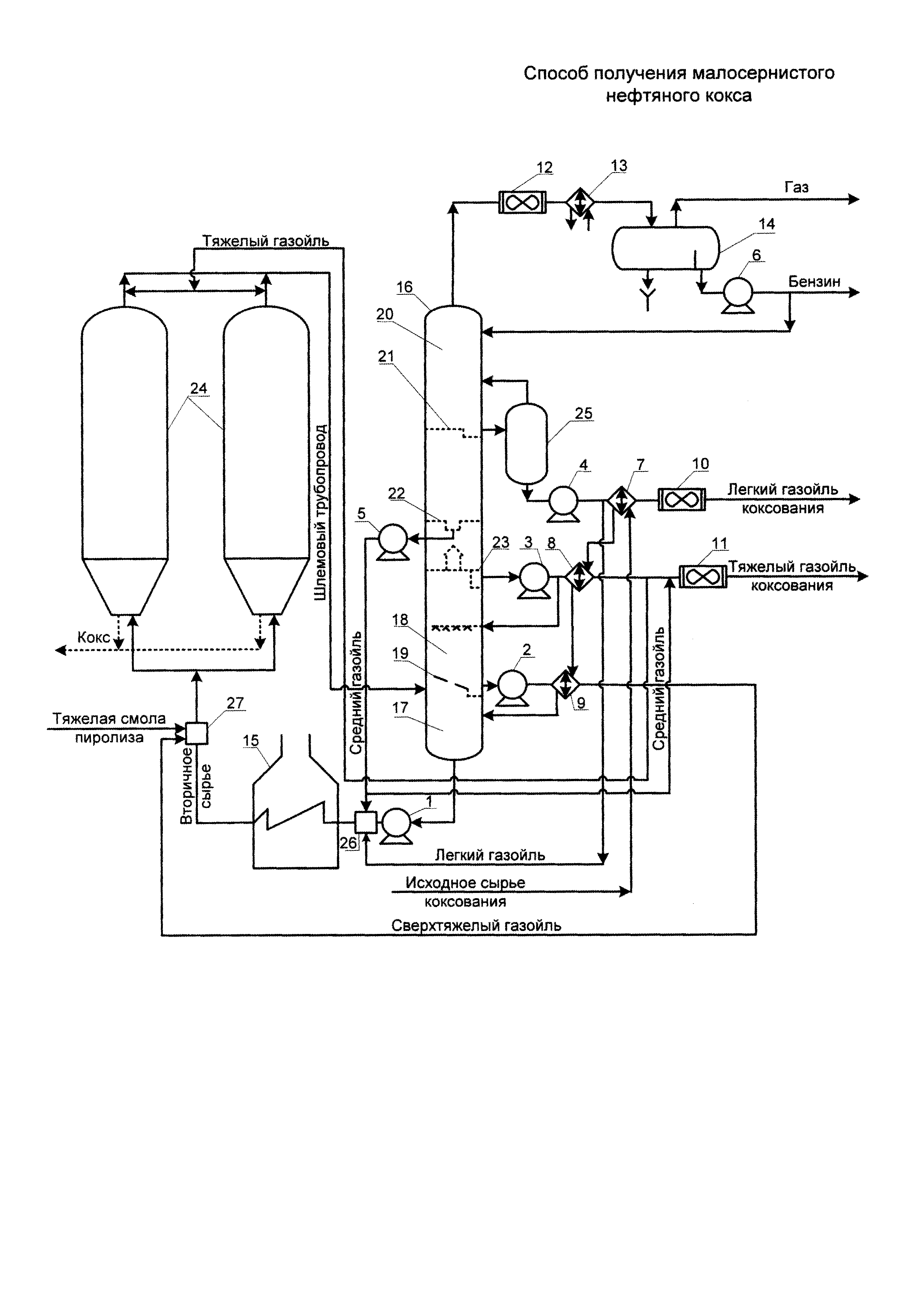

На чертеже приведена принципиальная схема установки для осуществления предлагаемого способа замедленного коксования.

Установка содержит насосы 1, 2, 3, 4, 5, 6, теплообменники 7, 8, 9, воздушные холодильники - конденсаторы 10, 11, 12, водяной холодильник-конденсатор 13, сепаратор 14, нагревательно-реакционную печь 15, ректификационную колонну 16, снабженную в отгонной части 17 струйной промывочной камерой 18 и перегородкой 19 для отбора сверхтяжелого газойля (фр. 450°С+), а в укрепляющей части 20 - тарелками 21, 22, 23 соответственно для отбора легкого (фр. +180°С), среднего (фр. 180-450°С) и тяжелого (фр. +450°С) газойлей коксования, реактора коксования 24, отпарную колонну 25 и смесители 26 и 27.

Предлагаемый способ осуществляют следующим образом.

Исходное сырье, нагретое в теплообменниках 7, 8, 9 теплом отходящих продуктовых потоков легкого, тяжелого и сверхтяжелого газойлей коксования до температуры 290-320°С, поступает в отгонную часть 17 ректификационной колонны 16, снабженную струйной промывочной камерой 18 и перегородкой 19. Затем кубовый остаток - вторичное сырье из отгонной части 17 ректификационной колонны 16 насосом 1 подают в смеситель 26, где он смешивается с разбавителем - смесью легкого и среднего газойлей коксования, подаваемых в равных соотношениях (не более 10%), которые подаются в смеситель 26 насосами 4 и 5. Балансовое количество среднего газойля коксования для улучшения качественных характеристик (снижение коксуемости и содержания металлов) вводят в тяжелый газойль, выводимый с установки замедленного коксования как целевой продукт. Затем полученную сырьевую смесь - легкий, средний газойли и кубовый остаток (вторичное сырье) нагревают в трубчатой печи 15 до температуры 495-505°С и подают через смеситель 27, где в вышеупомянутую сырьевую смесь вводят тяжелую смолу пиролиза в один из попеременно работающих реакторов коксования 24 для получения кокса. Образовавшиеся дистиллятные продукты коксования из реакторов коксования 24 по шлемовому трубопроводу поступают в отгонную (нижнюю) часть 17 ректификационной колонны 16, снабженную струйной промывочной камерой 18 и перегородкой 19.

В отгонной части 17 ректификационной колонны 16 легкая часть дистиллятных продуктов коксования, поднимаясь вверх в укрепляющую часть 20 ректификационной колонны 16, в струйной промывочной камере 18 подвергается очистки от коксовых частиц, а тяжелая часть (сверхтяжелый газойль) - опускается вниз навстречу потоку паров, поступающих снизу-вверх из реакторов коксования 24, и с перегородки 19 насосом 2 откачивается через теплообменник 9 в смеситель 27, откуда совместно со вторичным сырьем коксования поступает в реактора 24.

Из укрепляющей части 20 с тарелок 21, 22, 23 в виде боковых погонов из ректификационной колонны 16 выводят соответственно легкий, средний и тяжелый газойли коксования. Тяжелый газойль коксования насосом 3 частично возвращают в струйную промывочную камеру 18 в качестве промывочной жидкости, частично через теплообменник 8 подают в шлемовый трубопровод в качестве кулинга для предотвращения закоксовывания шлемового трубопровода, а балансовое его количество выводят в качестве целевого тяжелого газойля коксования. Средний газойль коксования насосом 5 частично подают во вторичное сырье, подаваемое насосом 1 из отгонной части 17 ректификационной колонны 16 в смеситель 26 и трубчатую печь 15, а балансовое его количество откачивают в линию тяжелого газойля коксования. Легкий газойль из ректификационной колонны 16 выводят в отпарную колонну 25, а затем насосом 4 частично подают в кубовый остаток - вторичное сырье, подаваемое насосом 1 из отгонной части 17 ректификационной колонны 16 в смеситель 26 и трубчатую печь 15, а балансовое его количество через теплообменник 7 и воздушный холодильник-конденсатор 10 откачивают как целевой продукт коксования. Для улучшения качества кокса, а именно - снижения содержания серы, во вторичное сырье коксования в смеситель 27 вводят тяжелую смолу пиролиза.

Сверху ректификационной колонны 16 через воздушный холодильник-конденсатор 12 и водяной холодильник-конденсатор 13 выводят парожидкостной поток в сепаратор 14, где происходит разделение на углеводородный газ, бензин коксования и водный конденсат. Бензин коксования насосом 6 частично возвращают в ректификационную колонну 16 в качестве острого орошения, а его балансовое количество откачивают с установки в качестве целевого продукта.

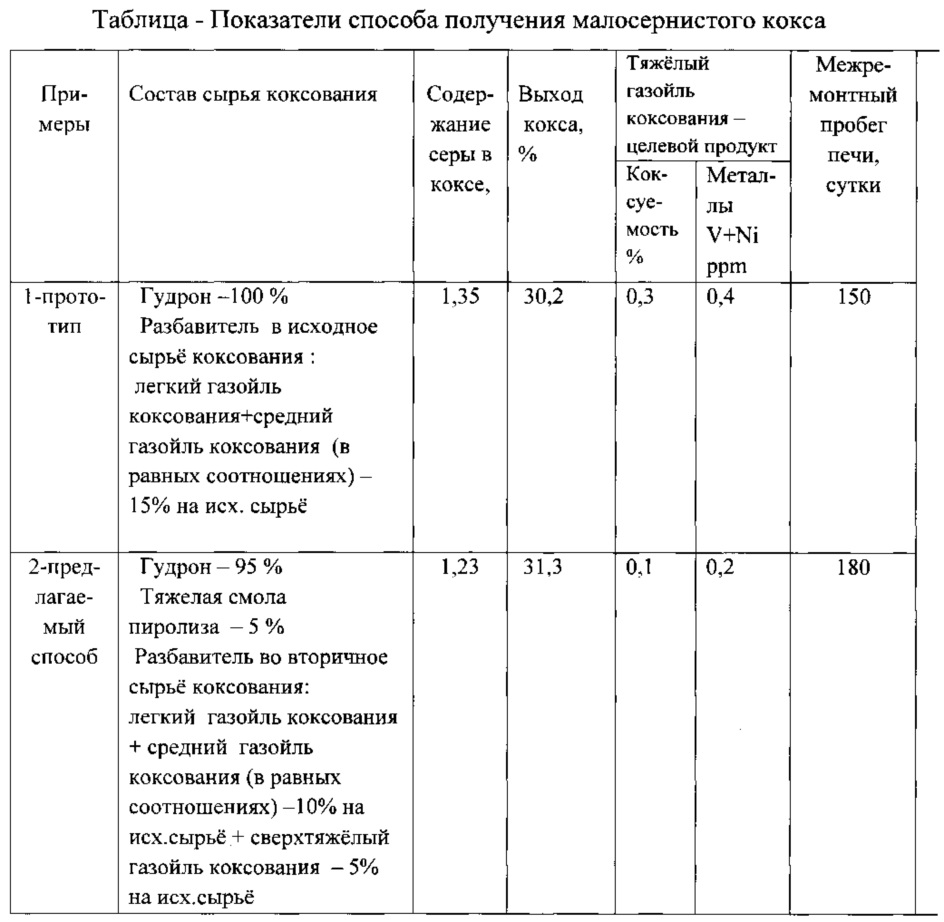

Предложенный способ иллюстрируется следующими примерами, которые приведены в таблице.

Из таблицы видно, что предлагаемая технология путем разбавления вторичного сырья перед нагревом в печи легким и средним газойлями коксования, а после нагрева - сверхтяжелым, позволяет увеличить продолжительность межремонтного пробега печи в 1,2 раза и, кроме того, улучшить качество кокса и тяжелого газойля коксования и увеличить выход кокса на исходное сырье.