Результат интеллектуальной деятельности: Способ получения заготовки лопатки газотурбинного двигателя для линейной сварки трением

Вид РИД

Изобретение

Изобретение относится к авиационной промышленности и может быть использовано при изготовлении моноколес, применяемых преимущественно в роторах газотурбинных двигателей.

Общеизвестно, что при изготовлении сварного моноколеса, представляющего собой моноблочный лопаточный диск с множеством лопаток, присоединенных к диску радиально, сначала формируют лопатку, имеющую выступ для соединения с диском, затем соединяют выступ лопатки с выступом диска посредством линейной сварки трением. Причем для удержания лопатки в машине при линейной сварке трением также необходим припуск на лопатке, формируемый над выступом для соединения ее с диском при сварке.

Известны традиционные технологии производства лопаток, включающие в себя изготовление штамповкой заготовки лопатки с поэтапной закруткой профиля пера с припусками по перу и замку, с последующим удалением припусков обработкой резанием, электрофизическими и иными методами (Крымов В.В., Елисеев Ю.С., Зудин К.И. Производство лопаток газотурбинных двигателей. М., "Машиностроение / Машиностроение - Полет", 2002 г., стр. 66-100, 101-197).

Известно изготовление заготовки лопатки с припуском в корневой части пера лопатки, который необходим для захвата в сварочной машине (патенты US 5813593, В23К 20/12, опубл. 29.09.1998; US 5188275, В23К 20/12, опубл. 23.02.1993; US 5035411, В23К 20/12, опубл. 30.07.1991). Однако в известных решениях не указаны способы получения такого припуска, соответственно не известны их достоинства и недостатки.

Известен способ изготовления блиска, содержащего множество лопаток, присоединенных к диску радиально, в котором формируют лопатку, имеющую выступ для соединения с диском, соединяют выступ лопатки с выступом диска посредством линейной сварки трением. Перед линейной сваркой трением лопатку зажимают в оснастке небольшим предварительным усилием зажатия, вводят в соприкосновение с диском и нагружают осевым сварочным усилием, после чего, не снижая приложенного сварочного усилия, лопатку закрепляют в оснастке полным усилием зажатия, при котором осуществляют линейную сварку трением лопатки и диска, причем полученную фиксацию лопатки сохраняют в течение всего процесса сварки. Лопатка содержит технологический припуск, предназначенный для ее закрепления в сварочной машине (патент RU 2496989, МПК F01D 5/34, В23K 20/12, опубл. 27.10.2013 г.).

В известном решении не оговаривается способ получения такого припуска, но представленный в этом решении припуск прямоугольной формы при небольшом размере хорды лопатки и малой кривизне сечения лопатки может быть получен штамповкой за одну-две операции в штампах небольших габаритов. Однако при производстве широкохордных лопаток из-за их больших габаритов (длина может достигать 1,5 м при ширине более 0,5 м) и сложной геометрической формы с большой кривизной сечения лопатки реализация такого решения приводит к многократному росту трудоемкости из-за увеличения количества технологических операций и требует изготовления нескольких дорогостоящих штампов.

Известен способ изготовления лопаток газотурбинного двигателя, включающий получение заготовки лопатки изотермической штамповкой с образованием аэродинамического профиля в каждом сечении пера лопатки и образованием хвостовика с последующей обработкой (патент RU 403119, В21К 3/04, опубл. 20.07.2010). Способ принят за прототип.

Недостатком способа является то, что образование аэродинамического профиля в каждом сечении пера лопатки и образование хвостовика осуществляют путем одновременной закрутки пера и хвостовика. При этом для обеспечения закрутки хвостовика в штампе его сечение минимизируют для получения бездефектного перехода от хвостовика к перу. Полученная таким образом геометрия хвостовика лопатки имеет недостаточное поперечное сечение для того, чтобы без пластической деформации выдержать усилия в сотни кН, которые необходимы для удержания широкохордной лопатки в машине при линейной сварке трением.

Задача изобретения - сокращение трудоемкости и материалоемкости изготовления заготовок широкохордных лопаток, присоединяемых к диску линейной сваркой трением.

Технический результат - уменьшение количества переходов при штамповке заготовки лопатки за счет незначительной разницы поперечного сечения хвостовика и пера лопатки, отсутствие пластической деформации широкохордной лопатки при удержании ее в сварочной машине в процессе линейной сварки трением за счет увеличения поперечного сечения хвостовика, которое достигается присоединением накладок.

Задача решается, а технический результат достигается способом получения заготовки лопатки газотурбинного двигателя штамповкой с образованием аэродинамического профиля в каждом сечении пера лопатки и образованием хвостовика с их последующей механической обработкой. В отличие от прототипа при штамповке заготовки лопатки хвостовик выполняют в виде выступа с замкнутым вокруг пера лопатки контуром, отстоящим от контура поперечного сечения пера лопатки на 1-5 мм, а после механической обработки хвостовика к нему посредством сварки присоединяют накладки, которые имеют сопрягаемые с выступом поверхности, сформированные также механической обработкой, при этом размер и форму накладок выбирают с обеспечением необходимого напуска для захвата и удержания лопатки в сварочной машине при линейной сварке трением.

Согласно изобретению накладки присоединяют к выступу посредством диффузионной сварки.

Технический результат достигается благодаря следующему.

В процессе штамповки формируют хвостовик в виде выступа, имеющего контур, замкнутый вокруг пера лопатки и отстоящий от него на 1-5 мм. При дальнейшем присоединении накладок сваркой такой выступ обеспечивает возможность формирования сварного шва за пределами контура лопатки, который после сварки лопатки с диском удаляют при окончательной механической обработке профиля лопатки. Формирование хвостовика в виде выступа с незначительной разницей поперечного сечения выступа и пера лопатки позволяет уменьшить количество переходов при штамповке заготовки лопатки.

Накладки, присоединенные затем к хвостовику, образуют необходимый технологический припуск для удержания лопатки в сварочной машине в процессе приварки ее к диску линейной сваркой трением и увеличивают поперечное сечение хвостовика, что позволяет без пластической деформации лопатки выдержать усилия по удержанию ее в сварочной машине.

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

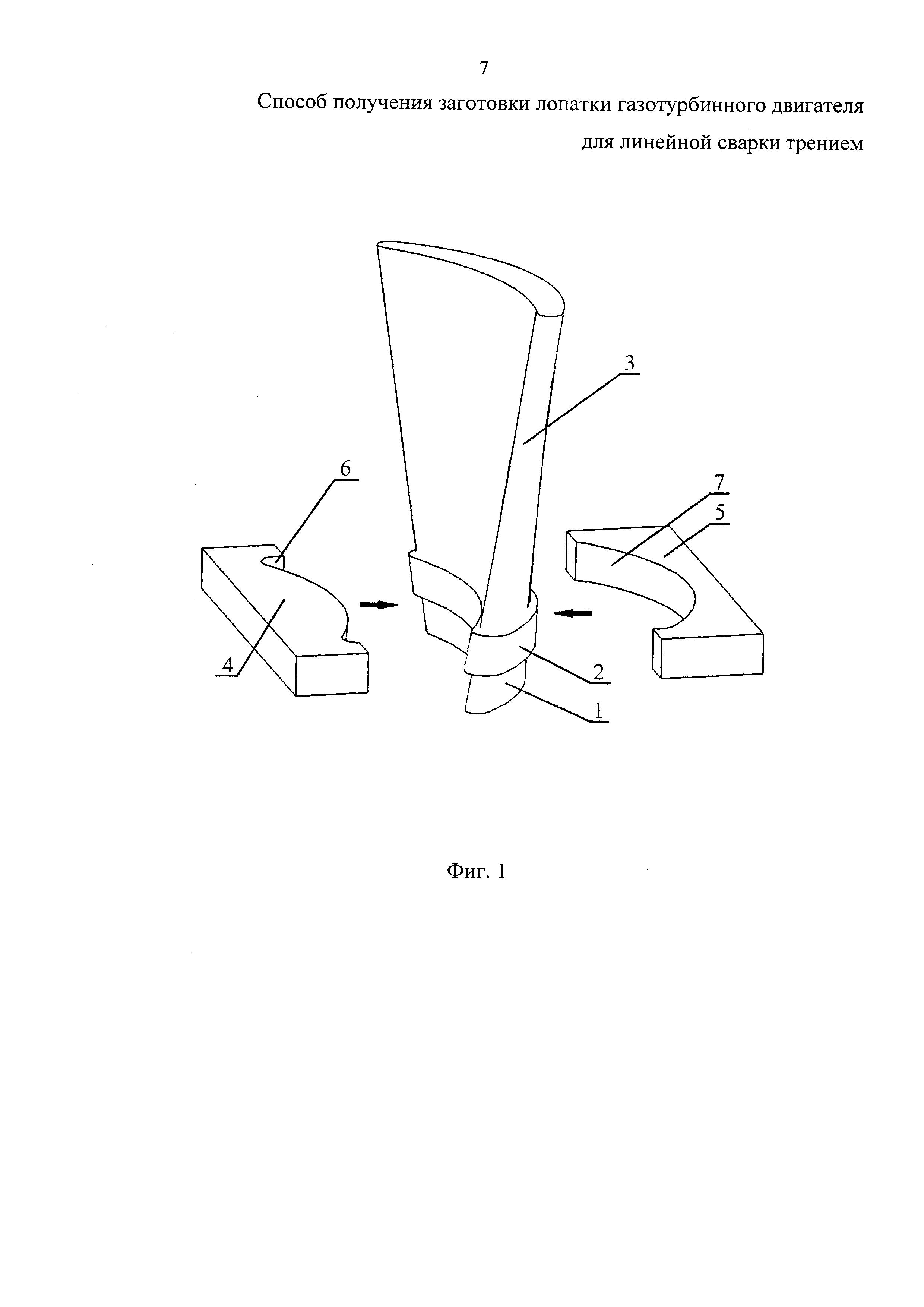

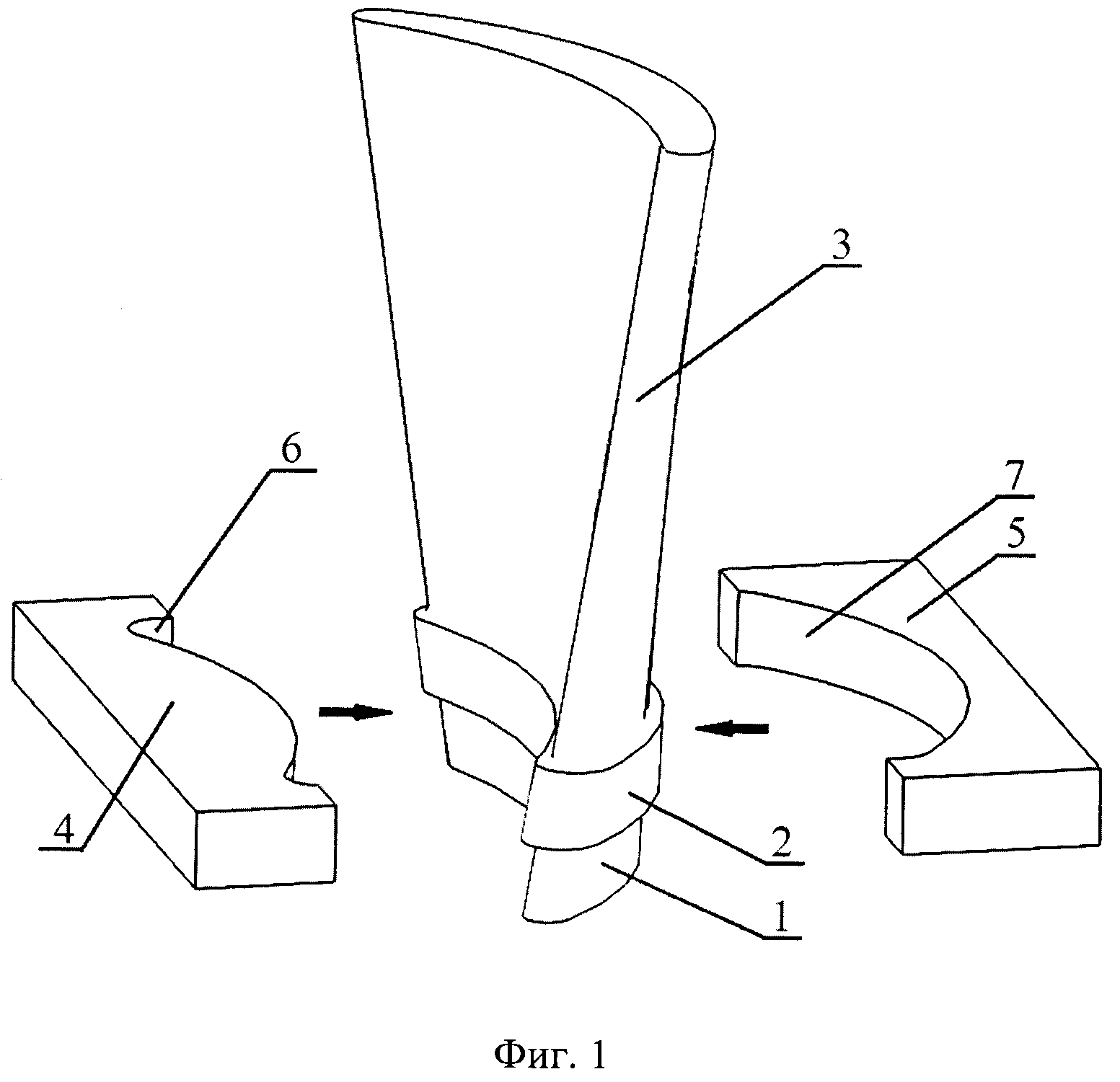

на фиг. 1 - схема сборки заготовки лопатки с накладками;

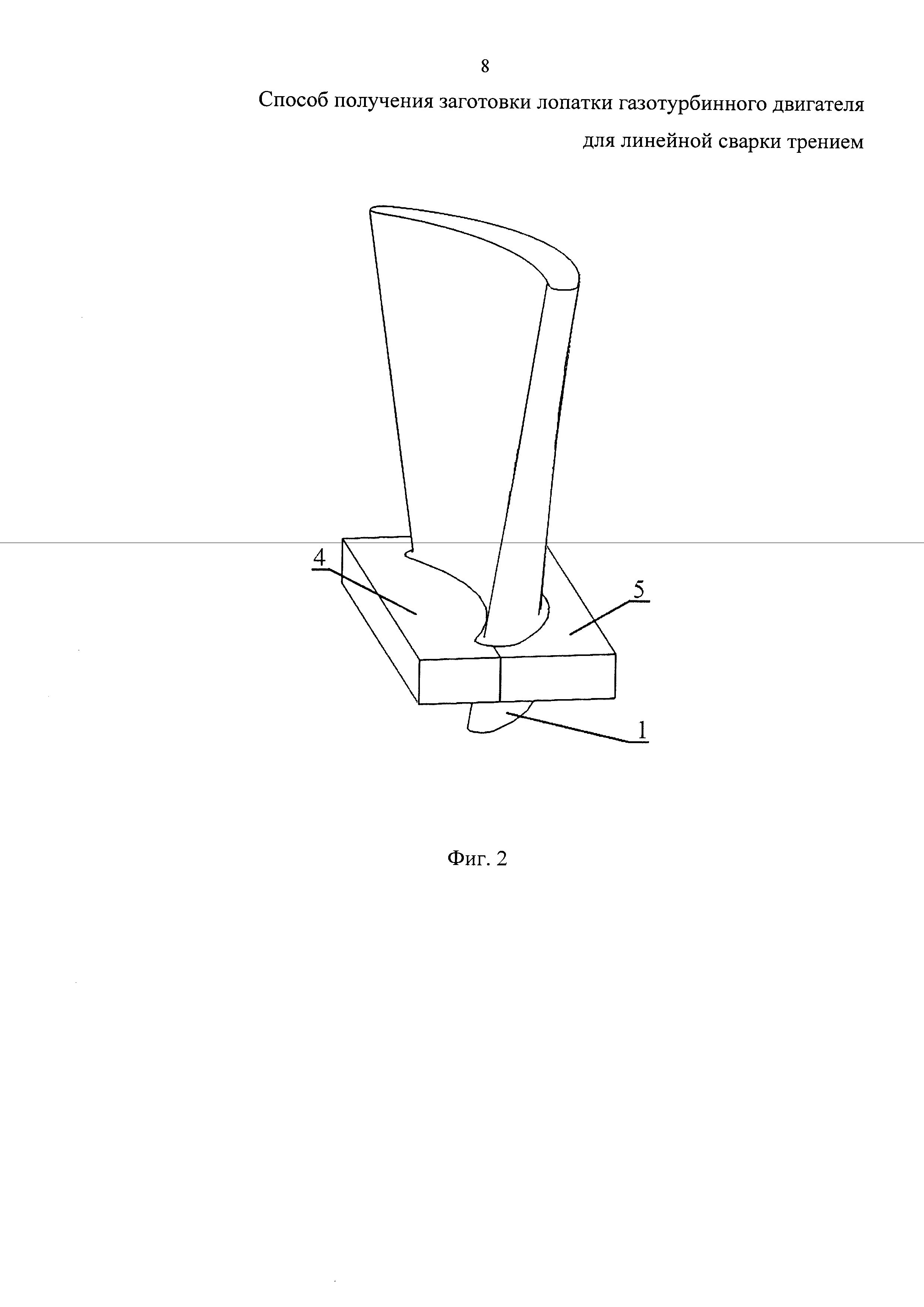

на фиг. 2 - заготовка лопатки с присоединенными накладками, образующими технологический припуск для захвата и удержания лопатки сварочной машиной.

На чертежах обозначено: 1 - заготовка лопатки, 2 - хвостовик в виде выступа замкнутого контура, 3 - перо лопатки, 4 и 5 - накладки, 6 и 7 соответственно - сопрягаемые с выступом поверхности накладок.

Способ изготовления лопатки газотурбинного двигателя осуществляют следующим образом.

Получают штамповкой заготовку лопатки 1, а хвостовик при этом выполняют в виде выступа 2 замкнутого вокруг пера лопатки контура, отстоящего от профиля пера 3 лопатки на 1-5 мм. После штамповки хвостовик заготовки лопатки механически обрабатывают для получения поверхностей, предназначенных для приварки накладок 4 и 5. Перо лопатки выполняют с аэродинамическим профилем в каждом сечении. После механической обработки поверхностей выступа 2 к нему присоединяют сформированные механической обработкой накладки 4 и 5. Накладки имеют сопрягаемые с выступом 2 поверхности 6 и 7, обеспечивающие их плотный контакт с выступом. При этом размер и форму накладок выбирают с обеспечением необходимого припуска для последующего захвата и удержания лопатки в машине для линейной сварки трением.

Пример конкретного выполнения.

Получили после штамповки заготовку лопатки 1 из сплава ВТ-6 с выступом 2, контур которого отстоит от контура пера лопатки на 2-3 мм. После механической обработки разница контуров уменьшилась до 0,5-1 мм.

Сформировали накладки 4 и 5 толщиной 18 мм и длиной 340 мм, которые имели сопрягаемые с выступом поверхности 6 и 7. Накладки 4 и 5 присоединяли к выступу 2 диффузионной сваркой. Диффузионная сварка производилась на режиме: температура 1280 K, давление сжатия 4,9 МПа, время сварки 5 минут при вакууме 0,01 Па. Выступ 2 обеспечил отсутствие влияния сварного соединения на ту часть лопатки, которая остается после удаления механической обработкой припуска уже приваренной линейной сваркой трением лопатки. Накладки 4 и 5 образовали технологический припуск для захвата и удержания лопатки в машине при линейной сварке трением.

Формирование в процессе штамповки хвостовика в виде выступа с незначительной разницей поперечного сечения выступа и пера лопатки позволяет уменьшить количество переходов при штамповке заготовки лопатки, а присоединенные затем накладки образуют технологический припуск и увеличивают поперечное сечение хвостовика, что позволяет без пластической деформации лопатки выдержать усилия по удержанию ее в сварочной машине в процессе линейной сварки трением.

Таким образом, изобретение позволяет сократить трудоемкость и материалоемкость изготовления заготовок лопаток, присоединяемых к диску линейной сваркой трением.