Результат интеллектуальной деятельности: СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ

Вид РИД

Изобретение

Изобретение относится к области металлургии и может быть использовано при выплавке в открытых индукционных печах высокохромистых жаропрочных сталей с низким содержанием азота.

Известны способы выплавки высокохромистых сталей и сплавов в вакуумно-индукционных печах, которые позволяют получить металл с низким содержанием азота.

(RU 2373297, С22В 9/20, С22С 38/50, опубликовано 20.11.2009, RU 2469117, С22С 38/18, С22С 1/02, опубликовано 10.12.2012)

Однако стоимость выплавки в вакуумно-индукционной печи в несколько раз превосходит стоимость выплавки в открытой индукционной печи. При этом продолжительность вакуумной выплавки по сравнению продолжительностью выплавки в открытой индукционной выше в 2,5-3 раза.

Известен способ выплавки высокохромистой жаропрочной стали в открытой индукционной печи.

(RU 2579710, С22С 38/60, С22С 38/50, опубликовано 10.04.2016)

Однако осуществление этого способа в открытой индукционной печи требует использование только чистых шихтовых материалов. При этом для дошихтовки недопустимо использование металла, бывшего в эксплуатации и сильно окисленных компонентов.

Наиболее близким по технической сущности является способ выплавки высокохромистой жаропрочной стали в открытой индукционной печи, включающий завалку шихты, ее расплавление, введение в конце плавления шихты (после просадки шихты на 0,5-0,7 по высоте тигля) хрома, расплавление, введение шлакообразующих компонентов, предварительное раскисление, введение легирующих компонентов, их усвоение, окончательное раскисление, скачивание шлака и разливку в ковш.

(Сборник технологических инструкций по выплавке и разливке жаропрочных, прецизионных сталей и сплавов в дуговой и индукционной печи, Минчермет СССР, завод «Днепрспецсталь», г. Запорожье, 1983, с. 99-105, с. 167-172)

Недостатком известных способов выплавки высокохромистых сталей и сплавов в открытых индукционных печах является, даже с учетом достаточно небольшого времени выплавки, повышение концентрации азота в выплавляемой стали за счет поглощения азота из воздуха. Это приводит к выделению грубых частиц нитридов и карбидов типа Ме23C6 по границам зерен и образованием объединенных приграничных зон, что снижает прочностные характеристики металла, в частности, время до разрушения металла под напряжением более чем на порядок. Поэтому содержание азота в высокохромистых жаропрочных сталях должно быть ограничено до 0,02-0,025 мас. %.

Задачей и техническим результатом изобретения является уменьшение содержания азота в высокохромистых сталях и сплавах, выплавленных в открытых индукционных печах, до уровня содержания азота в металле 0,02-0,025%.

Технический результат достигается тем, что способ выплавки высокохромистых сталей и сплавов в открытых индукционных печах включает завалку шихты, ее расплавление, введение в печь шлакообразующих материалов, предварительное раскисление, легирование расплава, усвоение легирующих компонентов, окончательное раскисление, скачивание шлака и разливку в ковш, при этом в конце легирования после усвоения легирующих компонентов при температуре расплава не выше 1600°С одновременно порциями вводят хром и легирующие компоненты, повышающие растворимость азота в железе, и после их усвоения за время не более 5-7 минут проводят окончательное раскисление, скачивание шлака и разливку в ковш, причем после введения каждой порции на расплав дополнительно подают шлакообразующую смесь в количестве 1-3% от массы порции.

Технический результат также достигается тем, что в качестве легирующего компонента, повышающего растворимость азота в железе, используют ванадий, ниобий и титан; содержание азота в шихтовых материалах не более 0,015 мас. %, а в качестве шлакообразующей смеси используют смесь оксида и фторида кальция в соотношении 1:1 или смесь порошка алюминия, оксида и фторида кальция в соотношении 1:1:1 - 1:1:2. Изобретение можно проиллюстрировать следующим примером.

Выплавку жаропрочной стали 08Х14Н4М2Д проводили на чистых шихтовых компонентах. Данная сталь может содержать до 0,12 мас. % азота при плотной бездефектной структуре металла.

В качестве шихтовых компонентов использовали материалы с низким содержанием азота: феррохром безуглеродистый марки ФХ002; никель электролитический марки Н-1; железо типа «Армко»; молибден марки МШВ; ниобий марки НБШ; медь катодную; марганец электролитический марки МРО; ферросилиций ФС 75; алюминий первичный и редкоземельные металлы (РЗМ) марки МЦ 50ЖЗ. Можно использовать вместо феррохрома хром, типа Х99, или Х98,5, он еще чище и лучше, только значительно дороже. Содержание азота в никеле, меди, марганце, ниобии, ферросилиции, алюминии и РЗМ не превышало 0,003%и согласно требованиям ГОСТа. Содержание азота в электродном бое не превышало 0,05 мас. %, а количество азота, вносимого им, - 0,006 г. Содержание азота в железе не превышало 0,015 мас. %.

В качестве шлакообразующих материалов использовали смесь оксида и фторида кальция в соотношении 1:1. Аналогичный результат был достигнут при использовании в качестве шлакообразующей смеси смеси порошка алюминия, оксида и фторида кальция в соотношении 1:1:1.

Выплавку стали известным способом в 12-кг открытой индукционной печи вели горячим всадом после проведения промывных плавок. В завалку давали углерод, железо и никельсодержащие шихтовые материалы. После расплавления завалки в печь вводили шлакообразующие материалы и молибден, а после проплавления шихтовых материалов и усвоения молибдена вводили феррохром.

В качестве шлакообразующего материала использовали смесь оксида и фторида кальция в соотношении 1:1. Аналогичный результат дает смесь порошка алюминия, оксида и фторида кальция в соотношении 1:1:1 - 1:1:2. Затем расплав предварительно раскисляли кремнием и проводили легирование расплава введением легирующих компонентов: марганца, меди и т.д. После выдержки расплава в течение 5-6 минут для полного усвоения компонентов вводили остальные легирующие компоненты, в том числе ванадий, ниобий и титан в виде ферросплавов и/или лигатур. После выдержки расплава в печи до полного усвоения всех компонентов расплав в печи окончательно раскисляли алюминием. При этом температура расплава составила около 1550°С. После этого скачивали шлак и проводили разливку в ковш. В ковше металл раскисляли РЗМ (редкоземельными элементами).

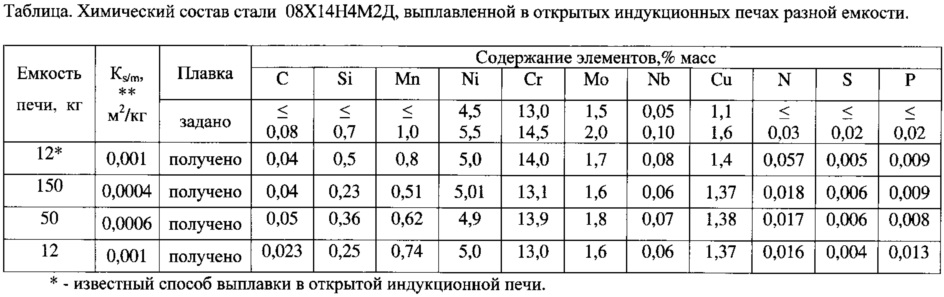

Затем отбирали пробы для химического и газового анализа и разливали металл по изложницам. Результаты исследования содержания азота в металле представлены в таблице. Из данных, представленных в таблице, следует, что в процессе выплавки сталь адсорбировала из газовой фазы 0,04 мас. % азота со скоростью 0,0025 мас. % в минуту, причем концентрация азота в готовом металле составила 0,057 мас. %, что превысило заданное содержание азота более чем в два раза.

Выплавку стали способом по изобретению осуществляли на тех же шихтовых материалах в индукционных печах различной емкости: 12 кг, 50 кг и 150 кг при различных отношениях площади зеркала металлической ванны к массе садки - Кs/m, равных соответственно: 0,001; 0,0006 и 0,0004 м2/кг. В завалку давали углерод, железо и никельсодержащие шихтовые материалы. При расплавлении завалки и формировании зеркала жидкого металла вводили шлакообразующие материалы и молибден. После расплавления шихты расплав предварительно раскисляли кремнием и проводили легирование расплава введением легирующих компонентов (марганца, меди и т.д.), необходимых по составу, в виде лигатур и ферросплавов.

После их усвоения в конце легирования при температуре расплава не выше 1600°С одновременно порциями вводили хром (в виде чистого металла или феррохрома) и легирующие компоненты, повышающие растворимость азота в железе (ванадий, ниобий и титан), причем после введения каждой порции на расплав дополнительно подавали шлакообразующую смесь в количестве (по массе) 1-3% от массы порции. В качестве шлакообразующего материала использовали смесь порошка алюминия, оксида и фторида кальция в соотношении 1:1:1. Затем после усвоения указанных легирующих компонентов за время 5-7 минут (не более) проводили окончательное раскисление алюминием, скачивание шлака и разливку металла в ковш.

Температура процесса составляла 1550-1570°С. В ковше металл раскисляли РЗМ, отбирали пробу на химический и газовый анализ, разливали в изложницы.

Результаты исследования содержания азота в металле представлены в таблице. Из данных, представленных в таблице, следует, что содержание азота в стали 08Х14Н4М2Д составляло от 0,016 до 0,018 мас. %.

По предлагаемой технологии была проведена серия из 50 плавок на Кировском литейно-механическом заводе в 450-кг индукционной печи с основной футеровкой. Содержание азота в металле всех опытно-промышленных плавок составляло от 0,014 до 0,022 мас. %.

Таким образом, содержание азота в стали, выплавленной по предложенной технологии, значительно ниже содержания азота в стали, выплавленной известным способом, и находится на уровне содержания азота в металле, выплавленном с использованием вакуумных дуговых печей.