Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретнее к производству конструкционных сталей нормальной и повышенной прочности, улучшенной свариваемости для применения в судостроении, строительстве, мостостроении и др. отраслях.

Для конструкций северного исполнения различного назначения (деталей корпусов судов, морских стационарных буровых платформ, плавающих буровых установок и сооружений инфраструктуры, причалов, терминалов, нефтехранилищ для эксплуатации в экстремальных условиях) требуется высокопрочный прокат повышенной хладостойкости в толщинах до 50 мм с высокими эксплуатационными характеристиками.

Известен способ производства хладостойкого листового проката (патент РФ №2345149, МПК C21D 8/02, C22C 38/12, C21D 9/46, опубл. 27.01.2009), из стали следующего химического состава, мас. %:

|

при этом углеродный эквивалент (Cэкв) составляет не более 0,38, а коэффициент трещиностойкости (Pcm) - не более 0,22, аустенизацию заготовки осуществляют при 1140-1170°C, проводят предварительную деформацию при 940-990°C с суммарной степенью обжатий 58-65% с регламентированными минимальными обжатиями при первых четырех проходах в пределах 12-30% соответственно: (12-15%)-(13-17%)-(14-18%)-(14-20%), охлаждение полученной заготовки на 70-100°C, окончательную деформацию при температуре 830-750°C с суммарной степенью обжатий 35-42%, ускоренное охлаждение до температур 550-400°C, далее замедленное охлаждение в кессоне до температуры не выше 150°C.

Недостатки известного способа производства состоят в том, что прокат имеет недостаточные показатели по хладостойкости и прочности.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является способ производства хладостойкого листового проката (патент РФ 2432403 C1, C21D 8/02 C22C 38/08, опубл. 27.10.2011), включающий выплавку стали, разливку на заготовки, аустенизацию, деформацию в заданном интервале температур и охлаждение до заданной температуры, причем выплавляют сталь состава, мас. %:

|

при этом Cэкв не более 0,36%, аустенитизацию заготовки осуществляют при температуре 1180-1210°C, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°C, охлаждение полученной заготовки на воздухе до температуры начала окончательной деформации, окончательную деформацию при температуре 880-770°C, при этом каждое последующее обжатие на 1-4% больше предыдущего, температуру конца прокатки листов рассчитывают по формуле: Tкп=Ar3+(100-130)-37,7ln(t), где t - толщина листа, ускоренное охлаждение проводят в интервале температур 620-510°C, далее листовой прокат замедленно охлаждают в штабеле до температуры окружающего воздуха.

Недостатками стали известного состава являются недостаточная прочность и пониженный уровень ударной вязкости при низких температурах.

Техническая задача, решаемая изобретением, состоит в значительном повышении прочности стали, а также увеличении ударной вязкости при более низких температурах при обеспечении высокого уровня относительного сужения в направления толщины.

Техническая задача достигается тем, что в способе производства высокопрочного проката повышенной хладостойкости, включающем выплавку стали, разливку на слябы, нагрев под прокатку, деформацию в заданном интервале температур, охлаждение на воздухе, согласно изобретению выплавляют сталь состава, мас. %:

|

при этом слябы с заданным химическим составом нагревают до температуры 1240-1260°C в печах и прокатывают на толстолистовом стане в листы до конечной толщины при температуре конца прокатки не более 890°C, охлаждают на воздухе, затем осуществляют нагрев до температуры 920-940°C с общей выдержкой 2,0-3,0 мин/мм с последующей закалкой в воду, нагрев для отпуска листов до температуры 690-740°C с выдержкой 1,5-2,8 мин/мм в зависимости от толщины и последующим охлаждением на воздухе.

Сущность предлагаемого изобретения состоит в следующем. Обеспечение заданных механических свойств толстых листов достигается одновременно как оптимизацией химического состава стали, так и режимов их последующей деформационно-температурной и термической обработки. После прокатки в стали предложенного состава формируется мелкодисперсная микроструктура, а последующая термическая обработка позволяет получить заданные и равномерные свойства в диапазоне толщин 8,0-50,0 мм.

Углерод упрочняет сталь. При содержании углерода менее 0,07% не достигается требуемая прокаливаемость и прочность стали, а при его содержании более 0,12% ухудшается ударная вязкость стали.

Кремний раскисляет сталь, повышает ее прочностные характеристики. При концентрации кремния менее 0,10% прочность стали ниже допустимой, а при концентрации более 0,50% снижается пластичность.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,20% прочность стали недостаточна. Содержание свыше 0,70% приводит к перерасходу легирующих и удорожанию стали.

Хром обеспечивает увеличение прочности при повышенных температурах, а также обеспечивает высокую прокаливаемость стали. При его концентрации менее 1,00% прочность ниже допустимых значений. Увеличение содержания хрома более 1,40% приводит к потере пластичности и увеличению себестоимости.

При содержании никеля менее 1,50% снижается прочность и ударная вязкость стали, содержание свыше 2,00% приводит к перерасходу легирующих.

Молибден повышает прочность и вязкость стали, измельчая зерно микроструктуры. При содержании молибдена менее 0,10% прочность стали ниже требуемого уровня, а увеличение его содержания более 0,30% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Медь способствует повышению прочностных свойств. Но если содержание этого элемента для данного состава превышает 0,50%, то может иметь место снижение ударной вязкости стали при отрицательных температурах.

Фосфор и сера в стали являются вредными примесями, их концентрация должна быть как можно меньшей. Однако при концентрации фосфора не более 0,010% и серы не более 0,005% их отрицательное влияние незначительно.

Ниобий образует мелкодисперсные частицы Nb (C, N), которые путем выбора соответствующего режима использованы для ограничения роста зерна аустенита и регулирования процесса рекристаллизации. При содержании менее 0,02% влияние ниобия практически отсутствует, при содержании свыше 0,05% имеет место перерасход ферросплавов.

Алюминий вводится в сталь в качестве раскислителя, а также с целью измельчения зерна. При содержании алюминия в стали свыше 0,05% понижается чистота стали по неметаллическим включениям системы оксидов алюминия, что неблагоприятно сказывается на механических свойствах основного металла.

Азот упрочняет сталь за счет образования нитридов и карбонитридов, однако крайне негативно влияет на пластические и вязкостные свойства стали. Содержание азота ограничено 0,008%.

Технологическими особенностями способа производства являются:

- оптимальная температура нагрева под прокатку 1240-1260°C, обеспечивающая полное растворение карбонитридов ниобия и исключающая чрезмерный рост зерна аустенита;

- обеспечение температуры конца прокатки не более 890°C обусловлено необходимостью исключения наследственной крупнозернистости при последующем нагреве под термообработку;

- оптимальная температура под закалку 920-940°C с общей выдержкой 2,0-3,0 мин/мм, исключающая неконтролируемый рост зерна аустенита и позволяющая достигнуть необходимой скорости охлаждения при закалке;

- регламентация температуры отпуска 690-740°C и времени выдержки 1,5-2,8 мин/мм позволяет снять внутренние напряжения обеспечить требуемый комплекс прочностных, вязкостных и хладостойких характеристик. При температуре выше указанных значений

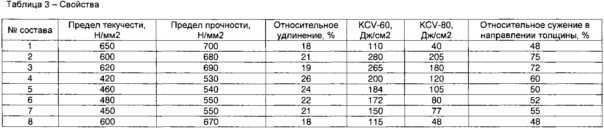

Испытания листового проката, изготовленного по указанной технологии, показали, что предлагаемые режимы для стали выбранного химического состава обеспечивает стабильные характеристики ударной вязкости при температурах до минус 80°C, при условии получения высоких прочностных характеристик и относительного сужения в направлении толщины проката.

Пример реализации

Выплавку осуществляли в кислородном конвертере, разливали в слябы. Слябы с заданным химическим составом нагревали до температуры 1240-1260°C в методических печах и прокатывали на толстолистовом стане 2800 в листы до конечной толщины (8,0-50,0 мм) при температуре конца прокатки для толщин 8,0-20,0 мм не более 860°C, для толщин 20,1-50,0 мм не более 880°C. После окончания процесса деформации осуществляли окончательное охлаждение листового проката на воздухе до температуры окружающей среды. Затем осуществляли нагрев в роликовых печах до температуры 920-940°C с общей выдержкой 2,0-3,0 мин/мм и дальнейшую закалку в воду в роликовой закалочной машине. После закалки металл подвергали отпуску по режиму:

8,0-20,0 мм температура - 710-740°C, время выдержки - 2,0-2,8 мин/мм

20,1-50,0 мм температура - 690-720°C, время выдержки - 1,5-2,5 мин/мм.

После отпуска металл охлаждали на воздухе до температуры окружающей среды.

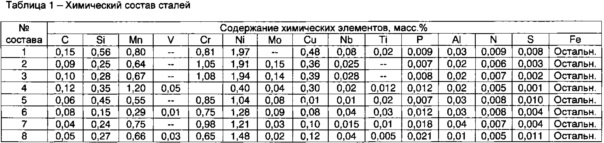

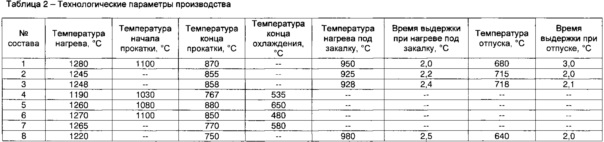

Из табл. 1 и 2 следует, что предложенная сталь (составы 2-3) имеет более высокие прочностные характеристики и ударную вязкость при отрицательных температурах (до -80°C). Кроме того сталь характеризуется высоким относительным сужением в направлении толщины.

При запредельных концентрациях элементов (составы 1, 5-8) прочностные характеристики и ударная вязкость стали ухудшаются. Также более низкие свойства по прочности и ударной вязкости имеет сталь по прототипу (состав 4).