Результат интеллектуальной деятельности: СПОСОБ ГРАНУЛИРОВАНИЯ ОКАТЫВАНИЕМ

Вид РИД

Изобретение

Предложенное решение относится к производству гранулированных материалов сферической формы, которые могут быть использованы в строительной, лакокрасочной и других отраслях промышленности, например при буровых работах, в качестве теплоизоляционной засыпки, для гранулирования пеносиликатов, комбикормов и пр.

Известен способ производства высокопрочных сферических керамических гранул (патент на изобретение РФ №2133716, МПК С04В 20/04, 1999 г.), включающий грануляцию измельченного сырья окатыванием в тарельчатом грануляторе. Недостатком известного способа является сложность реализации способа, обусловленная наличием вращающейся тарелки гранулятора.

Наиболее близким к предлагаемому техническому решению является способ получения пеносиликатного гравия (патент на изобретение РФ №2291126, МПК С03С 11/00, 2007 г.), включающий грануляцию смеси порошков окатыванием в барабанном грануляторе и последующую сушку полученных гранул в барабанной сушилке. Недостатком данного решения являются:

- сложность реализации способа, обусловленная наличием вращающегося барабана гранулятора и наличием последующей стадии - сушки гранул;

- низкая интенсивность процесса;

- отсутствие возможности сепарации гранул в процессе окатывания;

- низкая эффективность процесса и качества готового продукта ввиду отсутствия возможности влияния на параметры процесса;

- отсутствие возможности регулирования интенсивности процесса окатывания на отдельных участках вращающегося барабана гранулятора.

Технический результат предложенного решения заключается в упрощении способа, повышении эффективности процесса и качества готового продукта.

Указанный технический результат достигается тем, что в способе гранулирования окатыванием, включающем подачу сырцовых гранул во входное окно осесимметричного корпуса окатывателя и их окатывание в процессе перемещения к зоне выгрузки, согласно изобретению перемещение сырцовых гранул осуществляется закрученным газовым потоком, выход которого производится через центральную выхлопную трубу. В процессе окатывания осуществляется сушка гранул газовым потоком, при этом скорость сушки гранул регулируется изменением температуры газового потока. Кроме того, в процессе окатывания может осуществляться сушка гранул за счет нагрева корпуса окатывателя. Время пребывания гранул в корпусе окатывателя регулируется изменением угла наклона корпуса окатывателя. Корпус окатывателя выполнен с возможностью вращения вокруг центральной оси, а время пребывания гранул в корпусе окатывателя регулируется изменением направления и скорости вращения корпуса окатывателя. Время пребывания и интенсивность окатывания гранул в корпусе окатывателя регулируются изменением осевой и тангенциальной скорости подаваемого газового потока. Регулирование параметров процесса гранулирования окатыванием осуществляется за счет перемещения места вывода отработанного газового потока в центральную выхлопную трубу по участку от входного окна корпуса окатывателя до зоны выгрузки окатанных гранул. Кроме того, регулирование параметров процесса гранулирования окатыванием может осуществляться за счет:

- создания двух или более мест вывода отработанного газового потока в центральную выхлопную трубу;

- изменения размера щели для вывода отработанного газового потока, выполненной в центральной выхлопной трубе;

- подведения в корпус окатывателя дополнительных газовых потоков, локально интенсифицирующих движение гранул.

Часть газового потока выводится через выходное окно корпуса окатывателя, обеспечивая транспортировку гранул за пределы корпуса окатывателя, а частичный или полный вывод гранул из корпуса окатывателя осуществляется отработанным газовым потоком через центральную выхлопную трубу

Использование для перемещения гранул в процессе окатывания энергии газового потока упрощает реализацию способа за счет исключения вращающихся деталей и уменьшения их количества. При этом подача сырцовых гранул во входное окно осесимметричного (цилиндрического, конического, цилиндроконического и пр.) корпуса окатывателя и их перемещение к выходному окну корпуса окатывателя закрученным газовым потоком, выход которого производится через центральную выхлопную трубу, осуществляется как в циклоне.

Сушка гранул горячим транспортирующим газовым потоком и/или за счет нагрева корпуса окатывателя в процессе окатывания также упрощает реализацию способа, поскольку позволяет совместить сразу два процесса: гранулирование окатыванием и сушку гранул.

Повысить эффективность процессов окатывания и сушки, а также качество готового продукта за счет возможности влияния на параметры интенсивности вышеуказанных процессов позволяет регулирование:

- скорости сушки гранул изменением температуры газового потока;

- времени пребывания гранул в корпусе окатывателя изменением угла наклона корпуса окатывателя;

- времени пребывания гранул в корпусе окатывателя изменением направления и скорости вращения корпуса окатывателя, который выполнен с возможностью вращения вокруг центральной оси;

- времени пребывания и интенсивности окатывания гранул в корпусе окатывателя изменением осевой и тангенциальной скорости подаваемого газового потока;

- параметров процесса за счет перемещения места вывода отработанного газового потока в центральную выхлопную трубу по участку от входного окна корпуса окатывателя до зоны выгрузки окатанных гранул;

- параметров процесса за счет создания двух или более мест вывода отработанного газового потока в центральную выхлопную трубу;

- параметров процесса за счет изменения размера щели для вывода отработанного газового потока, выполненной в центральной выхлопной трубе;

- параметров процесса путем подведения в корпус окатывателя дополнительных газовых потоков, локально интенсифицирующих движение гранул.

Вывод части газового потока через выходное окно корпуса окатывателя обеспечивает транспортировку гранул за пределы корпуса окатывателя и, при необходимости, их дальнейшую классификацию, что упрощает реализацию способа, т.к. исключает необходимость установки дополнительных устройств. Кроме того, в этом случае увеличивается время взаимодействия гранул с газовым потоком, продлевая процесс сушки. Аналогичные технические результаты достигаются и в случае частичного или полного вывода окатанных гранул из корпуса окатывателя отработанным газовым потоком через центральную выхлопную трубу.

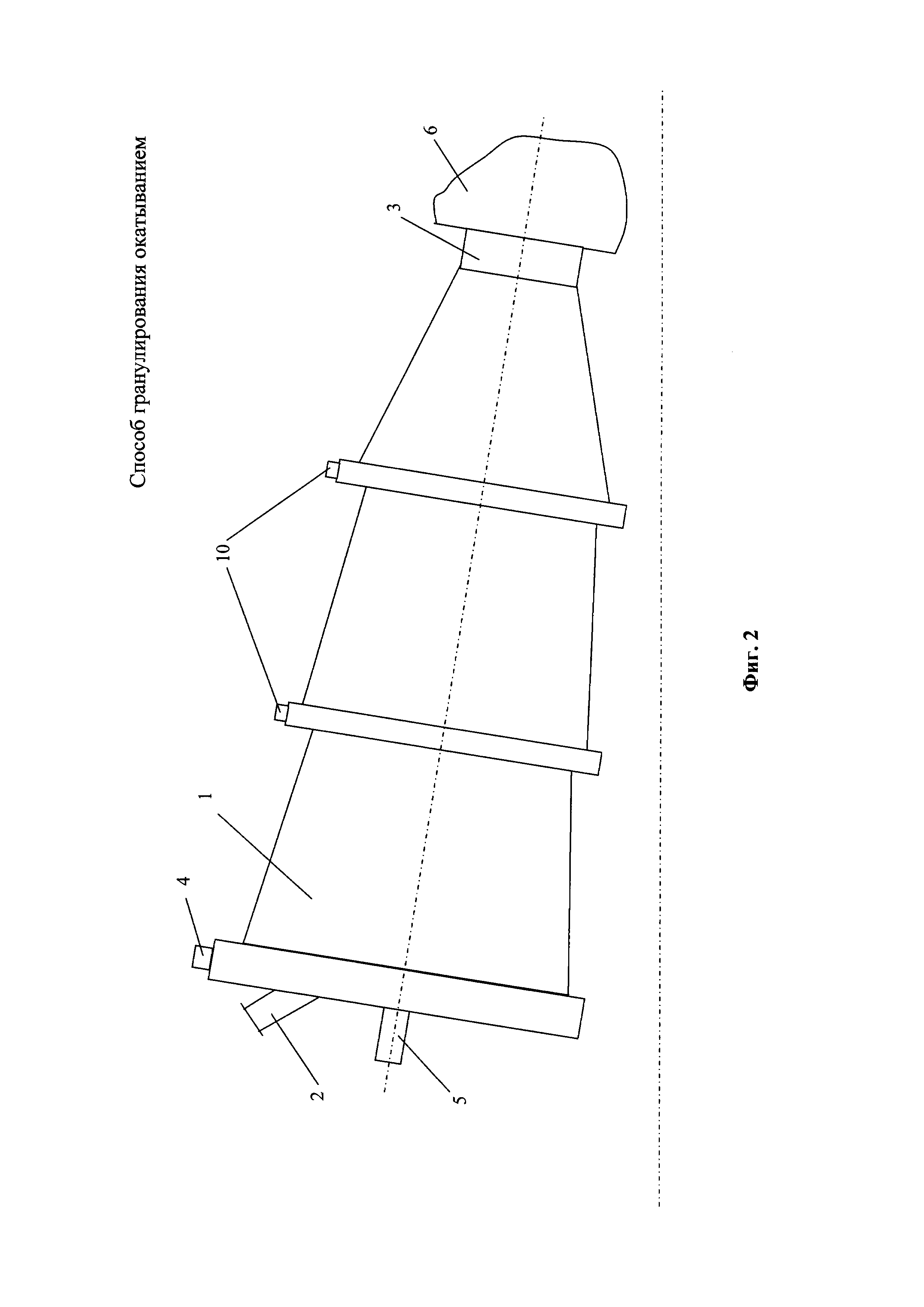

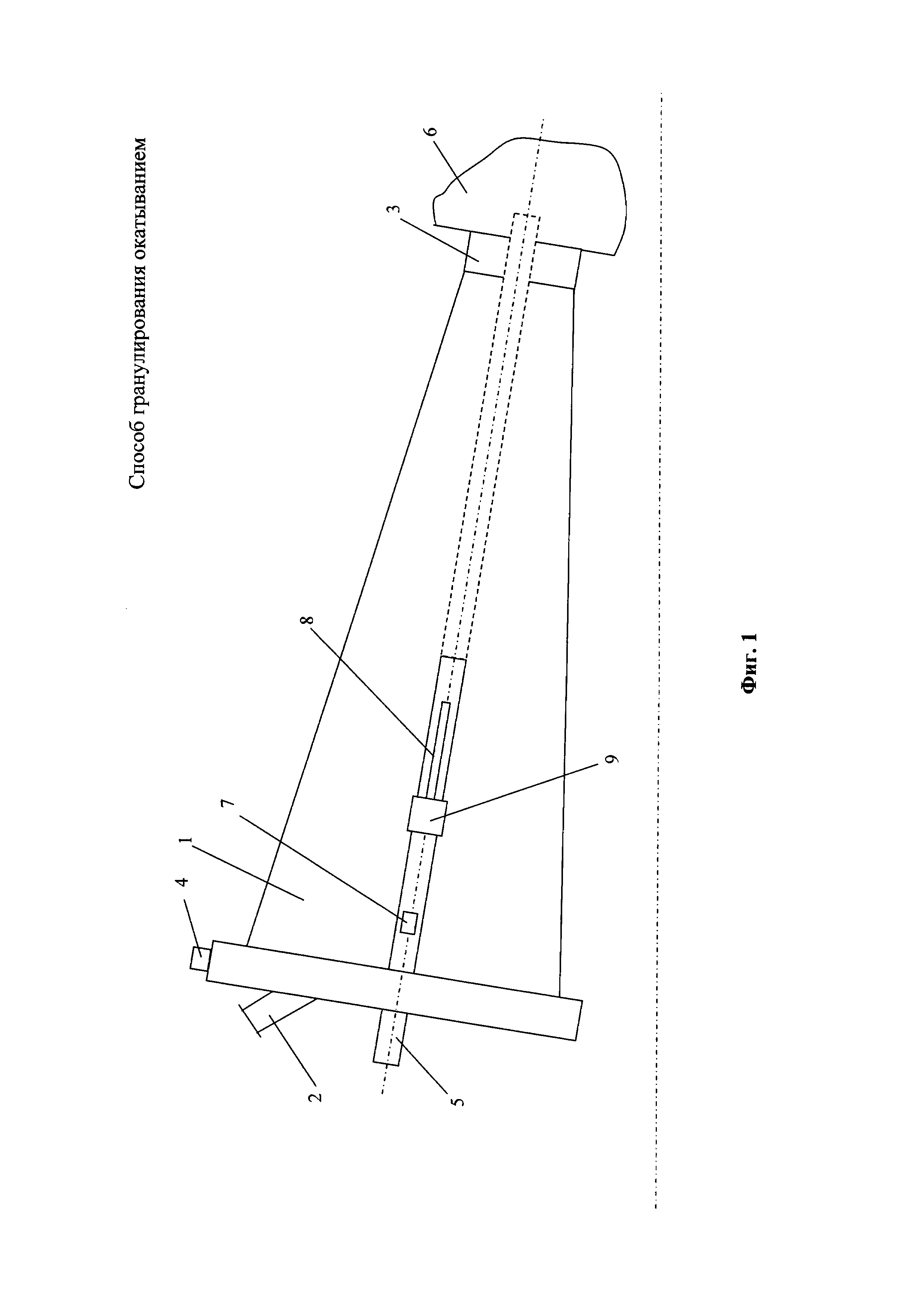

На фиг. 1 представлена общая схема гранулятора-окатывателя для реализации предлагаемого способа; на фиг. 2 - схема гранулятора-окатывателя, корпус которого выполнен из нескольких последовательно соединенных конических обечаек, снабженных патрубками для подачи дополнительных газовых потоков.

Корпус 1 окатывателя, имеющий коническую, цилиндроконическую, цилиндрическую или другую осесимметричную форму, снабжен входным окном 2 для подачи сырцовых гранул, выходным окном 3 для вывода готовых гранул, патрубком 4 для ввода газового потока и центральной выхлопной трубой 5 для вывода отработанного газового потока. Газовый поток на входе в корпус 1 закручивается (как в циклонах) либо за счет тангенциального ввода, либо, проходя через закручивающие (направляющие) элементы (розетка, винт, лопасти, лопатки и пр.). Выходное окно 3 соединяет корпус 1 с разгрузочным бункером 6.

Выбор в процессе изготовления угла конусности корпуса 1 окатывателя позволяет регулировать время пребывания гранул в окатывателе, а коническая форма корпуса 1, сужающаяся по ходу перемещения гранул, позволяет повышать интенсивность процесса окатывания по мере приближения гранул к выходному окну.

Корпус 1 выполнен с возможностью изменения угла наклона; с возможностью вращения вокруг центральной оси; с возможностью регулирования скорости и направления вращения.

Скорость сушки гранул регулируется изменением температуры газового потока за счет: а) его охлаждения или нагрева перед подачей в корпус 1 или б) добавления в газовый поток атмосферного воздуха.

Время пребывания и интенсивность окатывания гранул в корпусе 1 регулируются изменением осевой и тангенциальной скорости подаваемого газового потока за счет изменения: скорости подаваемого в корпус 1 газового потока; направления (угла) подачи газового потока; положения закручивающих элементов.

Параметры процессов окатывания и сушки гранул регулируются следующим образом:

- перемещением места вывода отработанного газового потока в центральную выхлопную трубу 5 по участку от входного окна 2 корпуса 1 до зоны выгрузки окатанных гранул и даже далее (перемещение входного конца выхлопной трубы 5 в разгрузочный бункер 6), например, за счет выполнения выхлопной трубы 5 телескопической;

- созданием двух или более мест вывода отработанного газового потока в центральную выхлопную трубу 5, например, за счет выполнения в выхлопной трубе 5 дополнительного окна 7 с изменяемым проходным сечением (в дополнение к уже имеющемуся осевому выводу газового потока в выхлопной трубе 5);

- выполнением в центральной выхлопной трубе 5 осевой щели 8 (одной или нескольких) для вывода отработанного газового потока и изменением ее размера, например, путем перемещения по трубе одной или нескольких манжет 9;

- подведением в корпус 1 через патрубки 10 дополнительных газовых потоков, локально интенсифицирующих движение гранул;

- изменением сечения выходного окна 3 для вывода готовых гранул (вплоть до полного перекрытия) - в этом случае вывод (частичный или полный) окатанных гранул из корпуса 1 осуществляется отработанным газовым потоком через центральную выхлопную трубу 5.

Способ реализуется следующим образом.

Сырцовые гранулы, подаваемые в корпус 1 окатывателя через входное окно 2, подхватываются закрученным газовым потоком, поступающим через патрубок 4. Газовый поток, совершая вращательные движения в кольцевом пространстве между стенкой корпуса 1 и центральной выхлопной трубой 5, перемещается в сторону выходного окна 3 и выводится через центральное отверстие выхлопной трубы 5 и/или через дополнительное окне 7 и осевую щель 8.

Сырцовые гранулы под действием перемещающегося в осевом направлении газового потока и сил тяжести движутся по направлению к выходному окну 3, окатываясь и высушиваясь в процессе своего движения. В случае вращения корпуса 1 вращение вносит свой вклад в перемещение гранул, ускоряя или замедляя перемещение гранул в зависимости от направления вращения. Готовые гранулы пересыпаются через выходное окно 3 корпуса 1 в разгрузочный бункер 6 или (в случае частичного или полного перекрытия выходного окна 3) выводятся отработанным газовым потоком через центральную выхлопную трубу 5.

В процессе окатывания может осуществляться сушка гранул газовым потоком, для этого газовый поток специально предварительно нагревают или используют дымовые газы. Скорость сушки гранул регулируется изменением температуры газового потока. Также может осуществляться сушка гранул путем нагрева корпуса 1 с помощью электричества или водяной (паровой) «рубашки».

Время пребывания гранул в корпусе 1 может регулироваться изменением угла наклона корпуса 1, а если корпус 1 выполнен с возможностью вращения вокруг центральной оси - изменением направления и скорости вращения корпуса 1.

Вывод части газового потока через выходное окно 3 корпуса 1 обеспечивает транспортировку гранул в разгрузочный бункер 6 и, при необходимости, их дальнейшую классификацию. При этом случае увеличивается время сушки гранул. Схожие эффекты достигаются и в случае частичного или полного вывода окатанных гранул из корпуса 1 отработанным газовым потоком через центральную выхлопную трубу 5.