Результат интеллектуальной деятельности: Способ получения топливных угольных брикетов

Вид РИД

Изобретение

Настоящее изобретение относится к способу переработки тонкодисперсного угольного сырья в брикетное топливо коммунально-бытового назначения, включающий в себя предварительные стадии отсева угольного шлама или угольной мелочи от крупной фракции, стадии их смешения с гидрофильным композиционным связующим, состоящем из водного раствора полиэлектролита на основе полиакриламида (ПАА) с добавками пропиленгликоля (ПГ) - неионогенного поверхностно-активного вещества (ПАВ) и суспензии гуминового препарата «Биогум», а также ряда последовательных технологических стадий прессования, сушки и затаривания готовых брикетов в удобную тару.

Известен способ получения брикетов на основе комбинированного связующего, содержащего воду, хлебные остатки пищи, макину, полову [4].

Недостатком данного технического решения является использование для получения топливных брикетов пищевых продуктов и сложность приготовления рабочих растворов связующих.

Известен способ производства угольных брикетов по стандартной технологической схеме [5] на основе смеси измельченного твердого топлива с комбинированным связующим, состоящим из воды, торфа, цемента, глины.

Недостатком данного технического решения является то, что данные брикеты при повышенной механической прочности обладают низкой зажигательной способностью и высокой зольностью [4].

Наиболее близким к заявленному техническому решению является способ получения топливных угольных брикетов, включающий в себя стадии: отсев, смешение угольного шлама и угольной мелочи со связующим - водным раствором полиэлектролита - флокулянта на основе ПАА с добавкой ПАВ (смеси переменного состава, состоящей из простых полиэфиров на основе полипропиленгликолей переменного состава, содержащей ди-, три- и полипропиленгликоли, являющиеся отходом стадии ректификации в производстве пропиленгликоля), прессование, сушку и затаривание готовых брикетов в полимерные мешки [2].

Недостатком данного технического решения является:

- использование в качестве ПАВ смеси переменного состава полигликолей, состав которой нестабилен, зависит от технологии получения основного продукта - пропиленгликоля, имеет малый материальный ресурс (дефицитный продукт);

- применение ПАА со средней молекулярной массой (10 млн а.е.м.), что снижает механическую прочность полученных брикетов;

- повышенное энергопотребление на тепловую сушку готовых влажных брикетов.

Задачей, на решение которой направленно заявляемое изобретение, является создание эффективной энерго- и ресурсосберегающей технологии получения угольных топливных брикетов при одновременной ликвидации недостатков технического решения, предложенного в прототипе.

Данная задача решается за счет производства по стандартной технологии брикета с использованием комплексного связующего, состоящего из вспомогательного технического материала - полиэлектролита на основе ПАА с повышенной молекулярной массой (более 15 млн. а.е.м.), из ПГ (доступного химического продукта с высоким материальным ресурсом), который выполняет одновременно две технологические функции: 1 - адсорбируется на поверхности угольных частиц, снижая поверхностную энергию и увеличивая силы адгезии между ними; 2 - является модификатором для макромолекул ПАА (проводит их химическую сшивку с одновременным увеличением молекулярной массы в 1,5-2 раза), что также повышается силы адгезии; из добавки микробиологического препарата «Биогум», содержащего в своем составе гуминовые кислоты и живые микроорганизмы, адаптированные к углю, которые способны проводить холодную микробиологическую сушку влажных угольных брикетов.

Основными причинами, тормозящими в настоящее время развитие брикетирования каменных и старых бурых углей, следует считать отсутствие необходимого ресурса доступных, экологически безопасных, технологичных и экономных связующих. По этой причине многие годы повсеместно и постоянно ведутся поиски различных доступных вариантов индивидуальных или комбинированных связующих с высоким материальным ресурсом для получения качественных топливных брикетов [2-5].

В предлагаемом способе получения топливных брикетов с заявленным связующим использовалась смесь угольного шлама и угольной мелочи (при соотношении 1:1) из месторождения угля марки Д, добытого на территории Караканского месторождения Кузнецкого угольного бассейна со следующим характеристиками:

- гранулометрический состав (содержание частиц разного размера) (0-1 мм)-80%; (1-4 мм) - 20%;

- средняя зольность - 20%;

- теплота сгорания средней пробы - 5000 ккал/кг;

- влажность средней пробы - 10%.

Эксперимент проводят по стандартной технологической схеме [5] (отсев исходного сырья - смешение со связующим - прессование - сушка - упаковка), получая из углеродного материала - отходов угледобывающего предприятия качественный топливный брикет с уменьшенным удельным расходом тепловой энергии на сушку сырых брикетов и повышенной экономической эффективностью предприятий топливно-энергетического комплекса при одновременном рациональном использовании вторичных угольных ресурсов.

Предложенный способ предполагает на стадии брикетирования использовать комплексное связующее, в состав которого входят 3 компонента:

- синтетический полиэлектролит на основе ПАА с высокой молекулярной массой (более 15 млн а.е.м) [7], хорошо растворимый в воде, который при малом его расходе за счет высокой адгезии макромолекул к частицам угля позволяет формовать прочные угольные брикеты из угольных шламов, кеков, отсевов;

- неионогенное водорастворимое ПАВ - пропиленгликоль [6], добавка которого позволяет увеличивать молекулярную массу ПАА [8] и снижать давления прессования с получением прочных топливных брикетов;

- водная суспензия гуминового препарата «Биогум», выпускаемая на предприятиях по ГОСТ [1], содержащей гуминовые кислоты (44% от массы сухого вещества), микроэлементы и живые штаммы микроорганизмов, адаптированные к углю;

- вода, которая является универсальным и безопасным растворителем ПАА и ПГ, способствует повышению смачивания поверхности угольных частиц.

После получения влажных брикетов методом прессования они подвергаются сушке в токе теплого воздуха (35-40°С), время которой зависит от типа угля, размеров и геометрической формы брикетов.

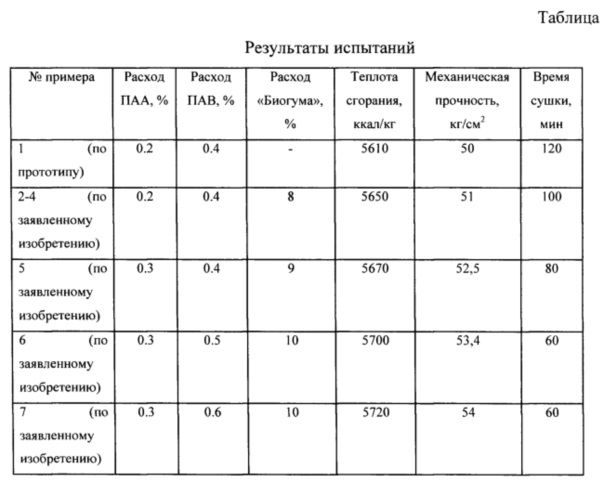

Пример 1 (по прототипу [2]). Для изготовления брикетов массой 50 г из смеси угольного шлама и угольного отсева (1:1) угольная шихта смешивалась с водным раствором ПАА с добавкой ПАВ (кубовые остатки ректификации пропиленгликоля), брикетировалась на лабораторном штемпельном прессе под давлением 20 кг/см и высушивалась в токе теплого воздуха при температуре 30-40°С до постоянной массы в течение 120 мин. Данные экспериментов и характеристика брикетов представлены в таблице, согласно которой в качестве определяющих показателей эффективности процесса брикетирования и качества брикетов выбраны их прочность, теплота сгорания и время сушки.

Примеры 2-7 (по предлагаемому способу). Для изготовления брикетов массой 50 г шихта, приготовленная из угольного шлама и угольного отсева (1:1), как по примеру 1, смешивалась с водным раствором ПАА, содержащим различное его количество (расход ПАА составлял 0,2-0,3%), примеси ПГ (0,4-0,6%) и водную суспензию препарата «Биогум» (8-10%). Прессование проводилось на лабораторном штемпельном прессе под давлением 20 кг/см и просушивались в токе теплого воздуха с температурой 30-40°С до постоянной массы. Результаты испытаний и характеристики брикетов представлены в таблице, где в качестве определяющих показателей брикетов выбраны те же параметры, что и для прототипа по примеру 1: теплота сгорания, механическая прочность и время сушки.

На основании сравнительных данных, представленных в таблице, следует, что при использовании связующего по примеру 1 (по прототипу), содержащего ПАА и отходы производства ПГ, и при использовании комплексного связующего по примерам 2-7 (по предлагаемому способу), содержащего водный раствор ПАА с примесью ПГ и препарата «Биогум», более прочные и более калорийные брикеты при уменьшенном времени сушки получены по предлагаемому способу при выбранном расходе компонентов связующего: ПАА с молекулярной массой более 15 млн а.е.м. (0,3%); расход ПГ в количестве 0,4-0,6%, примесь препарата «Биогум» (в количестве 10%). В качестве дополнительного достоинства заявленного способа производства угольных брикетов следует считать наличие микробиологического препарата «Биогум», содержащего живые биологические штаммы, способные к биологической сушке готовых сырых брикетов и позволяющие снижать в 2 раза за счет биохимических процессов время этой технологической стадии.

Литература

1. ГОСТ Р 50335-92. Удобрение органо-минеральное «Биогум». Технические условия. - М.: Издательство стандартов. - 1993. - 6 с.

2. Патент №2473671 Российская Федерация / Способ получения угольных брикетов // Шевченко Т.В., Ульрих Е.В., Файрушин Ш.А., приоритет от 19.04.11 (прототип).

3. Патент №2157401 Российская Федерация / Состав для брикетирования топлива // Кнатько В.М., Кнатько М.В., Казаров Г.С., приоритет от 27.07.99.

4. Авторское свидетельство СССР №1765171. Состав для получения брикетированного топлива / Э.А. Гогинян, Р.С. Фармазян, А.А. Налбандян, опубл. 22.01.90.

5. Елишевич А.Т. Брикетирование со связующим / А.Т. Елишевич. - М.: Недра. - 1992. - 216 с.

6. Дымент О.Н. Гликоли и другие производные окисей этилена и пропилена / О.Н. Дымент, К.С. Казанский, A.M. Мирошников. - М.: Химия. - 1976. - 376 с.

7. Запольский А.К. Коагулянты и флокулянты в процессе очистки воды / А.К. Запольский, А.А. Баран. - Л.:Химия. - 1987. - 180 с.

8. Ульрих Е.В. Сравнительные свойства немодифицированных и модифицированных анионных флокулянтов / Е.В. Ульрих, Т.В. Шевченко, М.А. Яковченко // Химическая промышленность сегодня. - 2007. - №6. - С. 16-22.

Способ получения топливных угольных брикетов, включающий в себя технологические стадии: отсев угольной шихты от крупной фракции; ее смешение со связующим; брикетирование; сушку и затаривание полученных брикетов, отличающийся тем, что в качестве связующего используется комплексное связующее, содержащее водный раствор полиэлектролита на основе ПАА с повышенной молекулярной массой (более 15 млн а.е.м.), неионогенное водорастворимое ПАВ - пропиленгликоль и гуминовый препарат «Биогум».