Результат интеллектуальной деятельности: КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА, СОДЕРЖАЩИЙ РЗЭ-СОДЕРЖАЩИЙ ЦЕОЛИТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору каталитического крекинга, который содержит цеолит, содержащий редкоземельный элемент (далее называемый «РЗЭ-содержащий цеолит»), и к способу его получения.

Предпосылки создания изобретения

Флюид-каталитический крекинг (FCC) является важным способом вторичной переработки сырой нефти и играет важную роль на нефтеперерабатывающих заводах. В способе каталитического крекинга тяжелые фракции, такие как вакуумный дистиллят или тяжелые компоненты, такие как нефтяной остаток, подвергаются реакции в присутствии катализатора с превращением в дополнительные высокоценные продукты, такие как ожиженный нефтяной газ (СНГ), бензин и дизельное топливо. В данном способе обычно требуется использовать каталитический материал с высокой активностью в крекинге. Микропористый цеолитный каталитический материал благодаря хорошей конфигурационно-селективной каталитической характеристике и высокой активности в реакции крекинга широко используется в нефтеочистительной и нефтеперерабатывающей промышленности. С тех пор, как Y-цеолит впервые был использован в 1960-х годах, он был главным активным компонентом в катализаторе каталитического крекинга. Среди прочих материалов, у модифицированного редкоземельным элементом Y-цеолита проявляется заметный эффект улучшения кислотности и структурной стабильности цеолита.

Для того, чтобы эффективно использовать ресурс редкоземельного элемента и снизить стоимость получения цеолитов, особенно для цеолитов, имеющих высокое содержание редкоземельных элементов, требуется увеличить использование редкоземельных элементов в модификации и снизить потерю редкоземельных элементов, тогда как характеристика крекинга цеолита должна сохраняться, а активность-стабильность цеолита должна увеличиваться настолько, насколько возможно.

В настоящее время активным компонентом, используемым для снижения содержания олефина в бензине, является обычно РЗЭ-содержащий Y-цеолит. Ссылки могут быть сделаны на CN 1317547А, CN 1506161А, CN 101537366А, CN 1436727А, CN 1382631А, CN 101823726А, CN 100344374С, CN 1053808А, CN 1069553С, CN 1026225С и CN 191147875А.

Например, в CN 101147875А рассматривается катализатор каталитического крекинга, который содержит ультрастабильный Y-цеолит с высоким содержанием редкоземельных элементов. Указанный ультрастабильный Y-цеолит с высоким содержанием редкоземельных элементов получают следующим образом. Ультрастабильный Y-цеолит, используемый в качестве исходного материала, смешивают с кислотой. Смесь перемешивают, промывают и фильтруют. В смесь вводят раствор соли редкоземельного элемента для проведения обмена. Затем смесь промывают, фильтруют и сушат. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме указанного ультрастабильного Y-цеолита с высоким содержанием редкоземельных элементов и содержания редкоземельных элементов в цеолите (RE2O3%) составляет не выше 40.

РЗЭ-содержащий Y-цеолит может быть получен способом одного обмена и одного прокаливания (ионный обмен проводится один раз и высокотемпературное прокаливание проводится один раз, ссылки могут быть сделаны, например, на CN 1436727А, CN 101823726А и CN 100344374С) или способом двух обменов и двух прокаливаний (жидкофазный ионный обмен редкоземельного элемента проводится дважды, и высокотемпературное прокаливание проводится дважды, ссылки могут быть сделаны, например, на CN 1506161А и CN 101537366А).

Для любого из известного способа двух обменов и двух прокаливаний и известного способа одного обмена и одного прокаливания в получении РЗЭ-содержащего Y-цеолита количество редкоземельного элемента в продукте является обычно более низким, чем общее подаваемое количество редкоземельного элемента. Даже если в содалитных каркасах расположено много ионов редкоземельных элементов, еще часть ионов редкоземельных элементов неизбежно присутствует в супер-каркасах. Ионы редкоземельных элементов в супер-каркасах могут быть обратно вымыты на последующих операциях промывки, давая в результате потерю редкоземельного элемента и снижение использования редкоземельного элемента.

В современной промышленности для экономии стоимости получения и увеличения эффективности продукта при получении Y-цеолита, имеющего высокое содержание редкоземельного элемента, обычно используется способ двух обменов и одного прокаливания. Т.е., после первого прокаливания обмен редкоземельного элемента проводится еще раз, но второе прокаливание не выполняется. Благодаря отсутствию второго прокаливания эффективная миграция ионов редкоземельного элемента не может быть достигнута, и большая часть ионов редкоземельных элементов все еще присутствует в супер-каркасах. Ионы редкоземельных элементов в супер-каркасах могут быть вымыты обратно на последующих операциях промывки, также давая в результате снижение использования редкоземельного элемента.

Краткое описание изобретения

Поэтому целью настоящего изобретения является преодоление недостатков прототипа и на основе прототипа создание Y-цеолита, который отличается от прототипов и имеет хорошую структуру и стабильность активности и высокую степень использования редкоземельных элементов. Другой целью настоящего изобретения является создание способа получения РЗЭ-содержащего Y-цеолита, который (способ) имеет короткий технологический поток и низкую стоимость получения, и который способен получать РЗЭ-содержащий Y-цеолит, имеющий хорошую структуру и стабильность активности и высокую степень использования редкоземельных элементов.

Другой целью настоящего изобретения является создание катализатора, имеющего РЗЭ-содержащий Y-цеолит, и способа его получения.

На основе большого количества экспериментов по получению РЗЭ-содержащего Y-цеолита, авторами настоящего изобретения было установлено, что способ, объединяющий два обмена и два прокаливания NaY-цеолита с осаждением редкоземельного элемента, дает РЗЭ-содержащий Y-цеолит, который имеет специальные физико-химические характеристики. Новый РЗЭ-содержащий Y-цеолит имеет лучшие использование редкоземельного элемента и стабильность структуры цеолита. В частности, на основе большого количества экспериментальных данных было неожиданно установлено, что существует уникальная зависимость между отношением интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме получаемого РЗЭ-содержащего Y-цеолита и содержанием редкоземельных элементов в цеолите (RE2O3%). На основании указанного осуществляется изобретение.

В аспекте настоящего изобретения настоящее изобретение предусматривает РЗЭ-содержащий Y-цеолит, который отличается тем, что содержание редкоземельного элемента в расчете на оксид резкоземельного элемента составляет 10-25% маc., например, 11-23% маc., размер ячейки составляет 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность составляет 35-65%, например, 40-60%, атомное соотношение Si/Al в каркасе составляет 2,5-5,0, произведение отношения интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгенограмме получаемого РЗЭ-содержащего Y-цеолита и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет более 48. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет сохранение кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара более 40%, например, более 45%.

В другом аспекте настоящее изобретение предусматривает способ получения РЗЭ-содержащего Y-цеолита. Способ получения представляет собой способ, объединяющий способ двойного обмена и двойного прокаливания с осаждением редкоземельного элемента.

В другом аспекте настоящее изобретение предусматривает катализатор каталитического крекинга, в котором указанный катализатор каталитического крекинга содержит активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее, где указанный активный компонент крекинга содержит РЗЭ-содержащий Y-цеолит (далее также называемый «первый Y-цеолит»), необязательный другой Y-цеолит и необязательный МФИ-структурированный цеолит.

В другом аспекте настоящее изобретение предусматривает способ получения катализатора каталитического крекинга, который включает смешение и превращение в суспензию активного компонента крекинга, необязательного мезопористого алюмосиликатного материала, глины и связующего и затем последовательно сушку распылением, промывку, фильтрование и сушку.

В частности, настоящее изобретение предусматривает следующие технические решения:

1. Катализатор каталитического крекинга, где указанный катализатор каталитического крекинга содержит активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее, где указанный активный компонент крекинга содержит, состоит по существу из или состоит из РЗЭ-содержащего Y-цеолита, необязательного другого Y-цеолита и необязательного МФИ-структурированного цеолита, причем указанный РЗЭ-содержащий Y-цеолит имеет содержание редкоземельного элемента, в расчете на оксид редкоземельного элемента, 10-25% мас., например, 11-23% мас., размер ячейки 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность 35-65%, например, 40-60%, атомное соотношение Si/Al в каркасе 2,5-5,0 и произведение отношения интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме цеолита и массового процентного содержания редкоземельного элемента, в расчете на оксид редкоземельного элемента, в цеолите выше 48, например, выше 55.

2. Катализатор каталитического крекинга по любому одному из предыдущих технических решений, в котором указанный РЗЭ-содержащий Y-цеолит проявляет уровень сохранения кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара более 40%, например, более 45%.

3. Катализатор каталитического крекинга по любому из пп. 1-2, в котором:

указанный мезопористый алюмосиликатный материал имеет структуру псевдобемитной фазы, химическую формулу для безводного состояния в расчете на массовое соотношение оксида (0-0,3)Na2O⋅(40-90) Аl2O3⋅(10-60) SiO2, средний диаметр пор 5-25 нм, наиболее вероятный диаметр пор 5-15 нм, удельную площадь поверхности 200-400 м2/г и объем пор 0,5-2,0 мл/г;

указанная глина выбрана из группы, состоящей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита, бентонита и любой их смеси; и

связующее выбрано из группы, состоящей из силиказоля, алюмозоля, псевдобемита и любой их смеси.

4. Катализатор каталитического крекинга по любому из пп. 1-3, где указанный катализатор каталитического крекинга содержит 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала на 100 мас.ч. катализатора каталитического крекинга.

5. Катализатор каталитического крекинга по любому из пп. 1-4, где указанный другой Y-цеолит выбран из группы, состоящей из РЗЭ-содержащего DASY-цеолита, РЗЭ-содержащего газофазного ультрастабильного Y-цеолита и Mg-содержащего ультрастабильного Y-цеолита.

6. Катализатор каталитического крекинга по любому из пп. 1-5, в котором указанный катализатор каталитического крекинга содержит, состоит по существу из или состоит из:

РЗЭ-содержащего Y-цеолита,

необязательно, РЗЭ-содержащего DASY-цеолита, и

необязательно, только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Mg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита.

7. Катализатор каталитического крекинга по любому из пп. 1-6, где указанный катализатор каталитического крекинга содержит 10-40 мас.ч. РЗЭ-содержащего Y-цеолита, 0-15 мас.ч. РЗЭ-содержащего DASY-цеолита, и 0-25 мас.ч. только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Мg- содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита на 100 мас.ч. катализатора каталитического крекинга.

8. Катализатор каталитического крекинга по любому из пп. 1-7, в котором указанный РЗЭ-содержащий Y-цеолит получают способом, который включает следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора приводят в контакт с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), подвергают первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или кислотным раствором и затем смешивают с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и РЗЭ-содержащего раствора, и рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), подвергают второму прокаливанию с получением целевого РЗЭ-содержащего и натрийсодержащего Y-цеолита.

9. Катализатор каталитического крекинга по любому из пп. 1-8, где указанный РЗЭ-содержащий Y-цеолит получают способом, который включает следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора приводят в контакт с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергают первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония и затем смешивают с РЗЭ-содержащим раствором без фильтрования, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и РЗЭ-содержащего раствора, и затем рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после фильтрования, промывки водой и сушки подвергают второму прокаливанию с получением целевого РЗЭ-содержащего и натрийсодержащего Y-цеолита.

10. Катализатор каталитического крекинга по любому из пп. 1-9, где указанный РЗЭ-содержащий Y-цеолит получают способом, который включает следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора приводят в контакт с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергают первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или кислотным раствором, фильтруют и затем смешивают с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после фильтрования, промывки водой и сушки, подвергают второму прокаливанию с получением заданного РЗЭ-содержащего и натрийсодержащего Y-цеолита.

11. Катализатор каталитического крекинга по любому из пп. 8-10, где соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси.

12. Катализатор каталитического крекинга по любому из пп. 8-10, где на стадии (1) массовое отношение РЗЭ-содержащего раствора (в расчете на оксид редкоземельного элемента) к NaY-цеолиту (в расчете на сухое вещество) составляет 0,06-0,14, например, 0,07-0,12, массовое отношение соли аммония (в расчете на хлорид аммония) к РЗЭ-содержащему раствору (в расчете на оксид редкоземельного элемента) составляет 0-10, например, 0-5, в частности, такое как 0,2-3, причем указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси. рН регулируется на уровне 3,0-5,0, массовое соотношение вода:цеолит регулируется на уровне 5-30, например, 7-15, указанное приведение в контакт проводится в интервале от комнатной температуре (такой как 18-26°С) до 100°С, например, 70-95°С, в течение 0,3 ч, например, 0,5-3 ч, в частности таком как 0,5-1,5 ч.

13. Катализатор каталитического крекинга по любому из пп. 8-10, где на стадии (2) указанное первое прокаливание проводят при 500-650°С, например, 530-630°С, в частности таком как 550-620°С, в условиях 0-100% водяного пара в течение по меньшей мере 0,5 ч, например, 0,5-4,0 ч, 1,0-4,0 ч или 1,5-3,0 ч.

14. Катализатор каталитического крекинга по любому из пп. 8-10, где на стадии (3)

для случая приведения в контакт РЗЭ-содержащего и натрийсодержащего Y-цеолита с раствором соли аммония приведение в контакт проводится при температуре от комнатной температуре до 100°С, например, 60-80°С, в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для долей РЗЭ-содержащего и натрийсодержащего Y-цеолита и раствора соли аммония массовое соотношение цеолит (на сухое вещество):соль аммония:вода составляет 1:(0,05-0,5):(5-30), например, 1:(0,1-0,4):(8-15); причем раствор редкоземельного элемента в дальнейшем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухой цеолит) составляет 0,01-0,2, например, 0,02-0,12; указанную соль аммония выбирают из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси;

для случая приведения в контакт РЗЭ-содержащего и натрийсодержащего Y-цеолита с кислотным раствором контакт осуществляют при температуре от комнатной температуре до 100°С, например, 60-80°С, в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для долей РЗЭ-содержащего и натрийсодержащего Y-цеолита и кислотного раствора массовое соотношение цеолит (в расчете на сухое вещество):кислота:вода составляет 1:(0,03-0,2):(5-30), например, 1:(0,05-0,1):(8-15); причем раствор редкоземельного элемента в дальнейшем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухой цеолит) составляет 0,01-0,2, например, 0,02-0,12; указанная кислота может быть неорганической кислотой или органической кислотой, причем неорганическая кислота может быть выбрана из группы, состоящей из серной кислоты, хлористоводородной кислоты, азотной кислоты и любой их смеси, органическая кислота может быть выбрана из группы, состоящей из щавелевой кислоты, уксусной кислоты, лимонной кислоты, винной кислоты и любой их смеси;

для случая приведения в контакт РЗЭ-содержащего и натрийсодержащего Y-цеолита со смешанным раствором соли аммония и РЗЭ-содержащим раствором контакт осуществляют при температуре от комнатной температуры до 100°С, например, 60-80°С, в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для долей РЗЭ-содержащего и натрийсодержащего Y-цеолита, соли аммония и РЗЭ-содержащего раствора массовое соотношение цеолит (в расчете на сухое вещество): соль аммония: оксид редкоземельного элемента (RЕ2О3):вода составляет 1:(0,05-0,5):(0,01-0,2):(5-30), предпочтительно, 1:(0,1-0,4):(0,02-0,12):(8-15); причем указанную соль аммония выбирают из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси.

15. Катализатор каталитического крекинга по п. 14, в котором на стадии (3) после осуществления контакта рН смеси корректируют щелочной жидкостью до рН 6-10, например, 7-9, в частности до такого как 7,5-8,2.

16. Катализатор каталитического крекинга по п. 15, в котором указанная щелочная жидкость может быть выбрана из группы, состоящей из водного аммиака, силиката натрия, мета-алюмината натрия, гидроксида натрия и любой их смеси.

17. Катализатор каталитического крекинга по любому из пп. 8-10, в котором на стадии (4) второе прокаливание проводится при 500-650°С в условиях 0-100% водяного пара в течение 0,5-4 ч, например, 1-3 ч.

18. Способ получения катализатора каталитического крекинга, который включает:

получение суспензии, содержащей активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее; и

сушку распылением полученной суспензии,

где указанный активный компонент крекинга содержит, состоит по существу из или состоит из РЗЭ-содержащего Y-цеолита, необязательного другого Y-цеолита и необязательного МФИ-структурированного цеолита, где указанный РЗЭ-содержащий Y-цеолит имеет содержание редкоземельного элемента в расчете на оксид редкоземельного элемента 10-25% мас., например, 11-23% мас., размер ячейки 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность 35-65%, например, 40-60%, атомное соотношение Si/Al в каркасе 2,5-5,0 и произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° на рентгенограмме цеолита и массового процентного содержания в расчете на оксид редкоземельного элемента в цеолите более 48, например, более 55.

19. Способ получения катализатора каталитического крекинга по п. 18, в котором

указанный мезопористый алюмосиликатный материал имеет структуру псевдобемитной фазы, химическую формулу в безводном состоянии в расчете на массовое соотношение оксида (0-0,3) Na2O⋅(40-90) Аl2O3⋅(10-60) SiO2, средний диаметр пор 5-25 нм, наиболее вероятный диаметр пор 5-15 нм, удельную площадь поверхности 200-400 м2/г и объем пор 0,5-2,0 мл/г;

указанная глина выбрана из группы, состоящей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита, бентонита и любой их смеси; и

указанное связующее выбрано из группы, состоящей из силиказоля, алюмозоля, псевдобемита и любой их смеси.

20. Способ получения катализатора каталитического крекинга по любому из пп. 18-19, в котором на 100 мас.ч. катализатора каталитического крекинга используются (в расчете на сухое вещество) 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала для получения суспензии.

21. Способ получения катализатора каталитического крекинга по любому из пп. 18-20, в котором указанный другой Y-цеолит выбран из группы, состоящей из РЗЭ-содержащего DASY-цеолита, РЗЭ-содержащего газофазного ультрастабильного Y-цеолита и Мg-содержащего ультрастабильного Y-цеолита.

22. Способ получения катализатора каталитического крекинга по любому из пп. 18-20, в котором указанный активный компонент крекинга содержит, состоит по существу из или состоит из:

указанного РЗЭ-содержащего Y-цеолита, необязательно, РЗЭ-содержащего DASY-цеолита, и необязательно, только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Мg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита.

23. Способ получения катализатора каталитического крекинга по любому из пп. 18-22, в котором для получения суспензии используются (в расчете на сухое вещество) 10-40 мас.ч. РЗЭ-содержащего Y-цеолита, 0-15 мас.ч. РЗЭ-содержащего DASY-цеолита, и 0-25 мас.ч. только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Mg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита на 100 мас.ч. катализатора каталитического крекинга.

24. Способ получения катализатора каталитического крекинга по любому из пп. 18-23, в котором указанный РЗЭ-содержащий Y-цеолит получают способом по любому из пп. 8-17.

Когда РЗЭ-содержащий Y-цеолит, содержащийся в катализаторе каталитического крекинга настоящего изобретения, используется в отдельности или в комбинации с другим цеолитом (цеолитами), катализатор каталитического крекинга показывает высокую активность и высокую конверсию. Кроме того, указанный РЗЭ-содержащий Y-цеолит может быть использован в комбинации с различными цеолитами для увеличенного получения бензина, дизельного топлива и/или СНГ. Поэтому катализатор каталитического крекинга может иметь широкую применимость. Кроме того, при использовании в отдельности или в комбинации с другими катализатор каталитического крекинга, содержащий указанный РЗЭ-содержащий Y-цеолит, имеет хорошую структурную стабильность.

Краткое описание чертежей

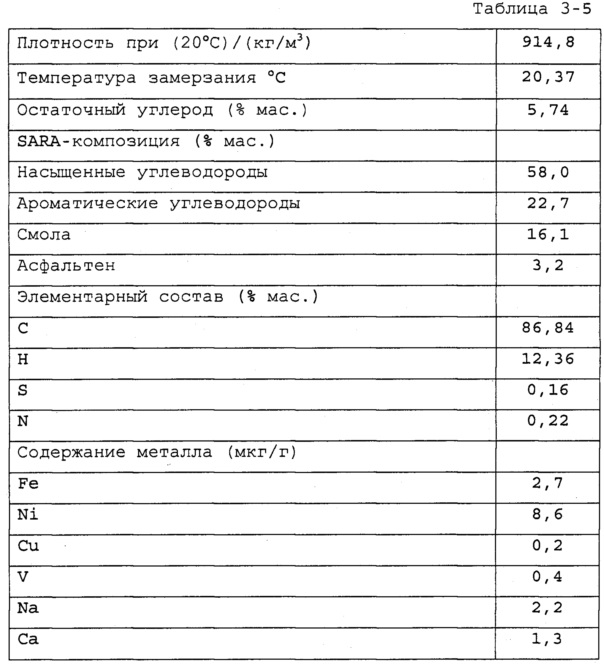

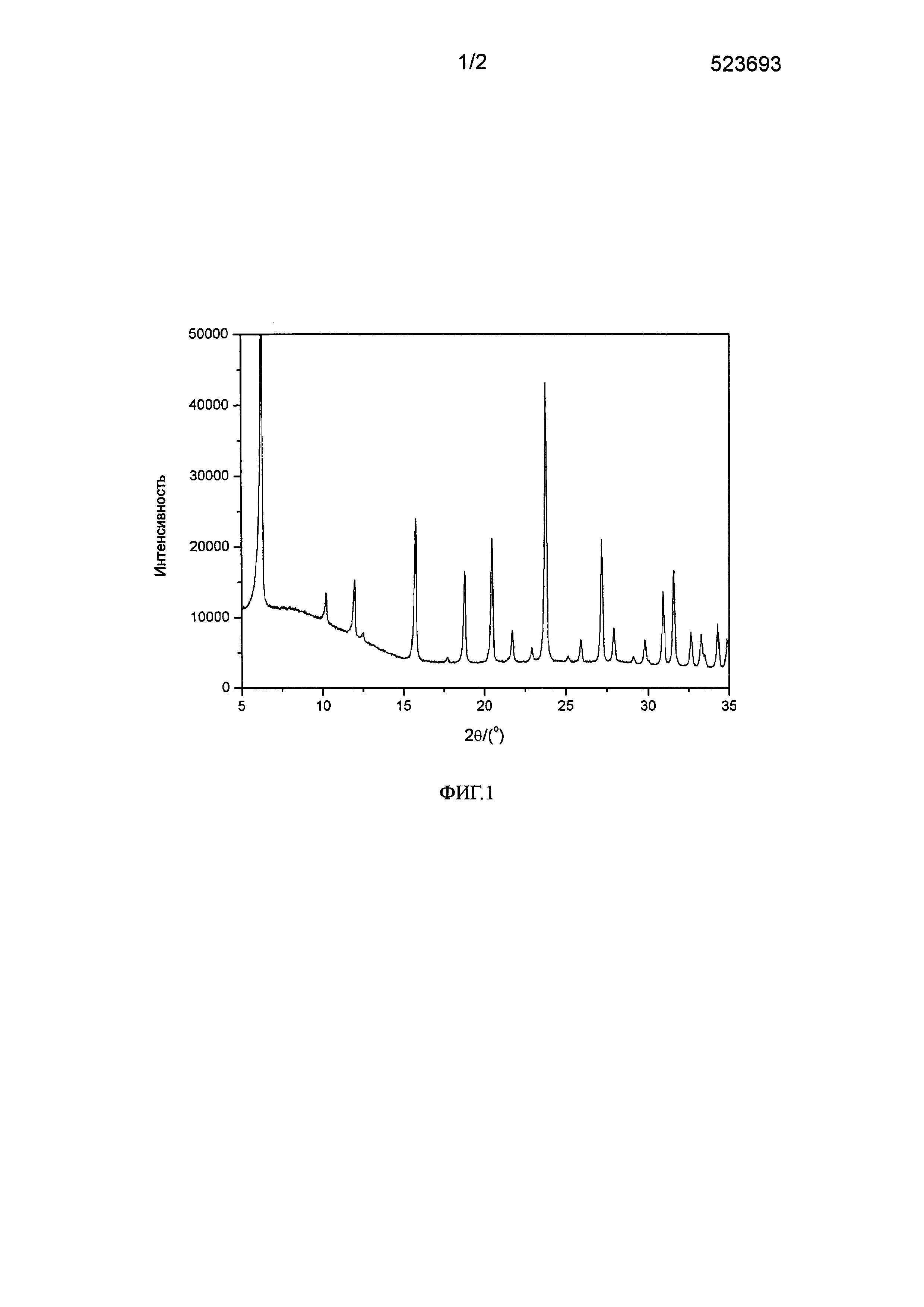

На фиг. 1 представлена рентгенограмма РЗЭ-содержащего Y-цеолита, полученного в соответствии с примером 1.

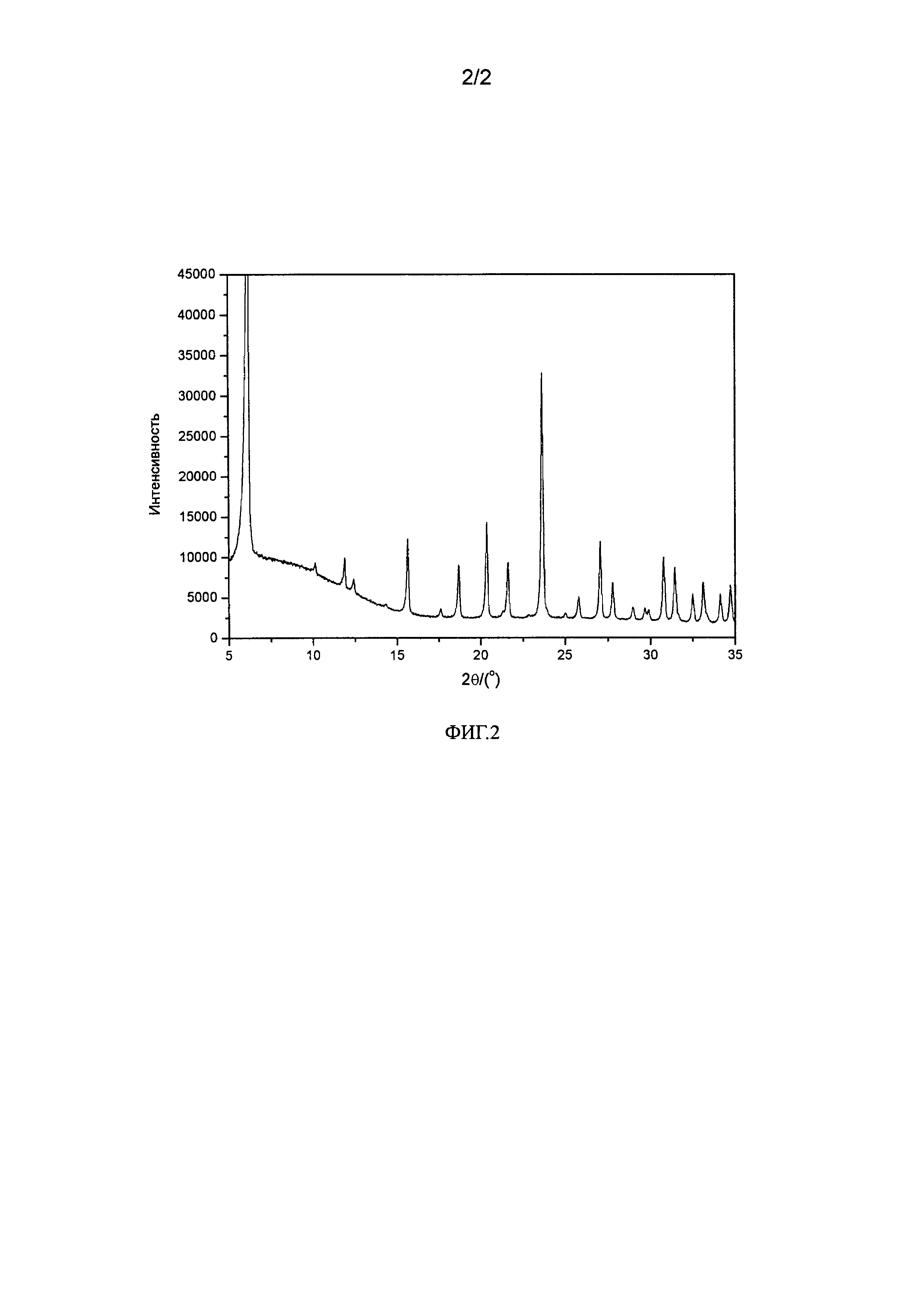

На фиг. 2 представлена рентгенограмма РЗЭ-содержащего Y-цеолита, полученного в соответствии со сравнительным примером 1.

Подробное описание предпочтительных вариантов изобретения

Первый Y-цеолит и способ его получения

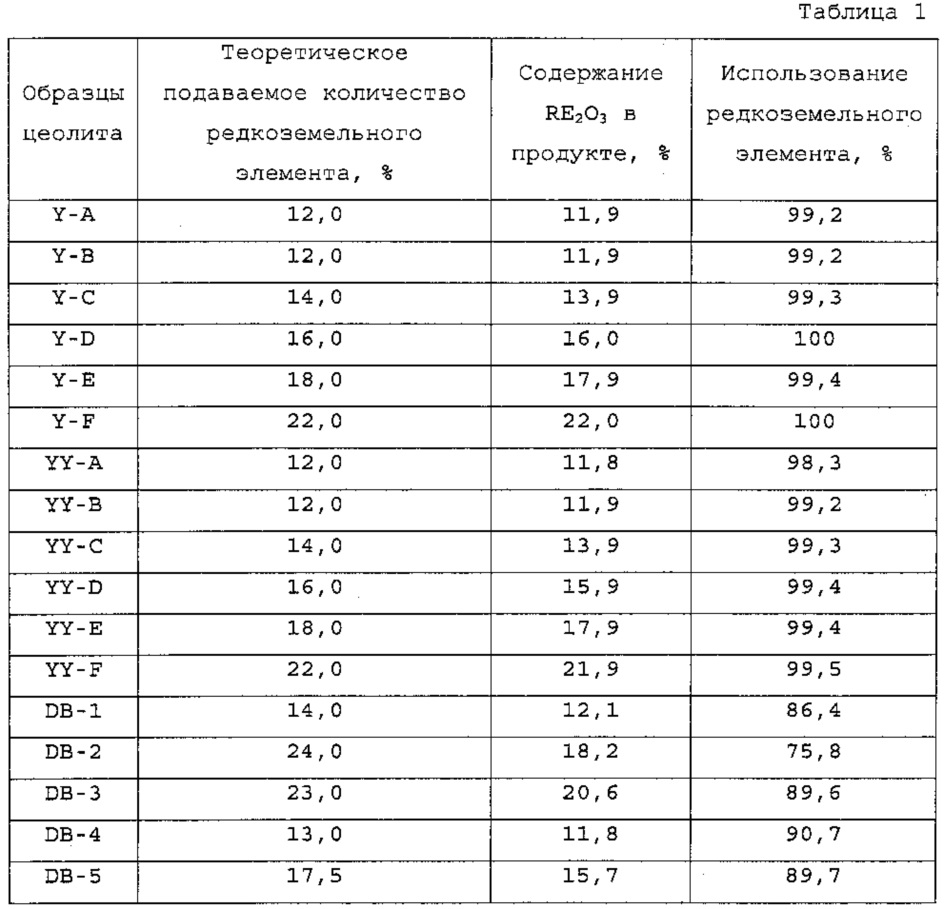

Согласно настоящему изобретению эффективность использования исходного редкоземельного материала может быть показана эффективностью использования редкоземельного элемента. Использование редкоземельного элемента относится к отношению количества редкоземельного элемента в расчете на оксид резкоземельного элемента (RE2O3) в продукте к теоретическому количеству подаваемого редкоземельного элемента в расчете на оксид резкоземельного элемента (RE2O3) в массовых процентах. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет степень использования редкоземельного элемента выше 98%.

Атомное соотношение Si/Al в каркасе согласно настоящему изобретению относится к атомному мольному соотношению Si и Al в РЗЭ-содержащем Y-цеолите настоящего изобретения. Имеются также несколько измерений для соотношения Si/Al. Например, соотношение Si/Al может быть получено измерением параметра кристаллической ячейки рентгеноскопией и расчетом или инфракрасной спектроскопией, или измерением ядерно-магнитным резонансом (ЯМР) и расчетом. В настоящем изобретении соотношение Si/Al в каркасе получают измерением ядерно-магнитным резонансом (ЯМР) и расчетом. Соотношение Si/Al в цеолите, указанном в настоящем изобретении, относится к атомному соотношению Si/Al в каркасе цеолита.

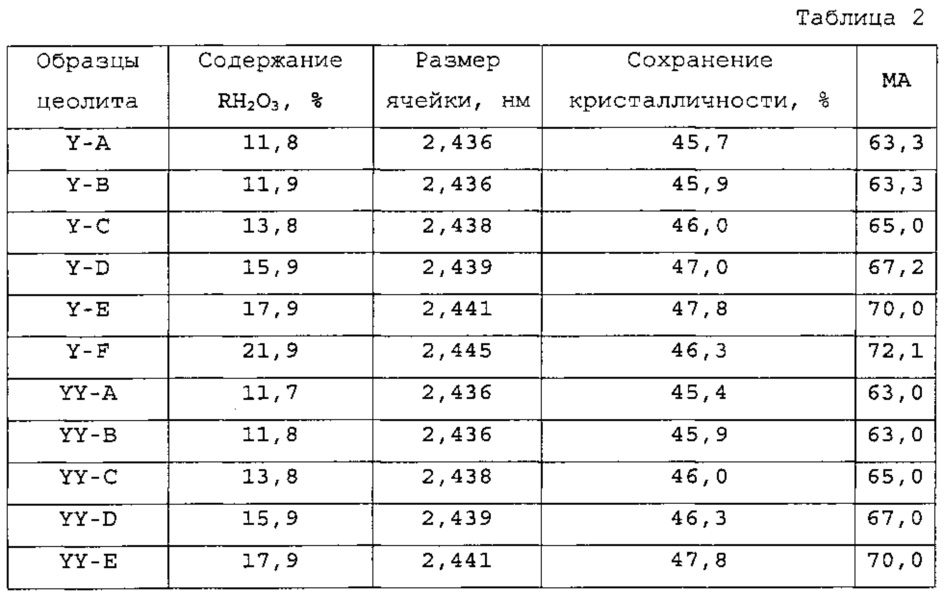

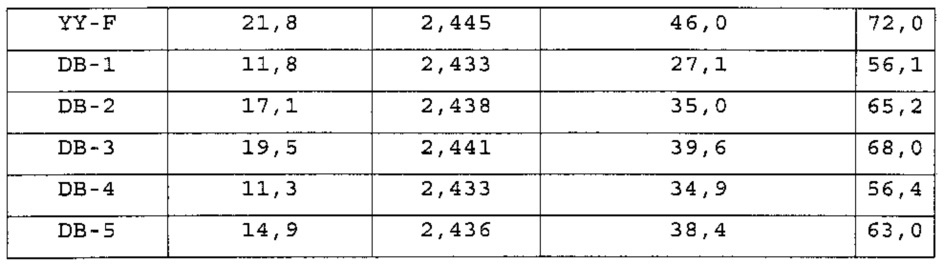

Для РЗЭ-содержащего Y-цеолита на его рентгенограмме пик при 2θ=11,8±0,1° может быть использован для определения распределения редкоземельного элемента в содалитном каркасе, и I1 используется для представления интенсивности пика; пик при 2θ=12,3±0,1° может быть использован для определения распределения редкоземельного элемента в супер-каркасе, и I2 используется для представления интенсивности пика; отношение Ι1 к I2 может использоваться для определения степени миграции ионов редкоземельных элементов из супер-каркасов в содалитные каркасы. Согласно настоящему изобретению интенсивность пика представляет собой относительную интенсивность по отношению к пикобразующей плоскости (другими словами, интенсивность пика представляет собой интенсивность пика, вычитая интенсивность базовой линии). Например, если отношение интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме РЗЭ-содержащего Y-цеолита равно 5, и массовое процентное содержание редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 10%, тогда произведение составляет 5×10=50. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме РЗЭ-содержащего Y-цеолита настоящего изобретения и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет выше 48. Согласно настоящему изобретению верхний предел указанного произведения не ограничивается, например, верхний предел может составлять 200, например, 100. В предпочтительном варианте настоящего изобретения интервал указанного произведения составляет 48-200, например, 48-100. Более предпочтительно, указанное произведение является выше 55, выше 60, выше 70, например, 55-200, такое как 55-90.

Согласно настоящему изобретению указанное сохранение кристалличности представляет собой отношение кристалличности образца после термостарения к кристалличности до термостарения, где термостарение содержит: смешение цеолита и раствора хлорида аммония с обменом до содержания Na2O ниже 0,3% мас., затем фильтрование, сушку и старение при 800°С в условиях 100% водяного пара в течение 17 ч; если цеолит имеет содержания Na2O ниже 0,3% мас., тогда прямое старение при 800°С в условиях 100% водяного пара в течение 17 ч без обмена, фильтрования и сушки.

В аспекте настоящего изобретения РЗЭ-содержащий Y-цеолит настоящего изобретения характеризуется тем, что содержание редкоземельного элемента в расчете на оксид резкоземельного элемента составляет 10-25% мас., например, 11-23% мас., размер ячейки составляет 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность составляет 35-65%, например, 40-60%, атомное соотношению Si/Al в каркасе составляет 2,5-5,0, произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме цеолита и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет более 48. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет сохранение кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара более 40%, например, более 45%.

В другом аспекте настоящего изобретения настоящее изобретение предусматривает способ получения РЗЭ-содержащего Υ-цеолита. Способ получения представляет собой способ, объединяющий двойной обмен и двойное прокаливание с осаждением редкоземельного элемента.

В варианте настоящего изобретения способ получения РЗЭ содержащего Y-цеолита настоящего изобретения содержит следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора контактируют с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), подвергается первому прокаливанию с получением РЗЭ-содержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует с раствором соли аммония или кислотным раствором и затем смешивается с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует со смешанным раствором соли аммония и РЗЭ-содержащим раствором, и затем рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), подвергается второму прокаливанию с получением заданного РЗЭ-содержащего Y-цеолита.

В другом варианте настоящего изобретения способ получения РЗЭ-содержащего Y-цеолита настоящего изобретения содержит следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора контактируют с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергается первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует с раствором соли аммония и затем смешивается с РЗЭ-содержащим раствором без фильтрации, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), контактирует со смешанным раствором соли аммония и РЗЭ-содержащего раствора, и затем рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после фильтрования, промывки водой и сушки подвергается второму прокаливанию с получением заданного РЗЭ-содержащего Y-цеолита.

В другом варианте настоящего изобретения способ получения РЗЭ-содержащего Y-цеолита настоящего изобретения содержит следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора контактируют с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергается первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует с раствором соли аммония или кислотным раствором, фильтруется и затем смешивается с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после необязательного фильтрования, промывки водой и сушки подвергается второму прокаливанию с получением заданного РЗЭ-содержащего Y-цеолита.

Согласно способу получения настоящего изобретения NaY-цеолит в качестве исходного материала имеет атомное соотношение Si/Al в каркасе, предпочтительно, >2,5 и кристалличность >80%.

Согласно способу получения настоящего изобретения соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси.

На стадии (1) способа получения РЗЭ-содержащего Y-цеолита массовое отношение РЗЭ-содержащего раствора (в расчете на оксид резкоземельного элемента) к NaY-цеолиту (в расчете на сухое вещество) составляет 0,06-0,14, например, 0,07-0,12, массовое отношение соли аммония (в расчете на хлорид аммония) к РЗЭ содержащему раствору (в расчете на оксид редкоземельного элемента) составляет 0-10, например, 0-5, такое как 0,2-3), причем указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси, рН корректируется до 3,0-5,0, массовое соотношение вода:цеолит регулируется при 5-30, например, 7-15, указанное контактирование проводится при температуре от комнатной температуры (такой как 18-26°С) до 100°С, например, 70-95°С в течение по меньшей мере 0,3 ч, например, 0,5-3 ч, таком как 0,5-1,5 ч.

На стадии (2) способа получения РЗЭ-содержащего Y-цеолита первое прокаливание проводится при 500-650°С, например, 530-630°С, таком как 550-б20°С, в условиях 0-100% водяного пара в течение по меньшей мере 0,5 ч, например, 0,5-4,0 ч, 1,0-4,0 ч или 1,5-3,0 ч. Прокаливание может способствовать миграции ионов редкоземельных элементов из супер-каркасов цеолита в содалитные каркасы. Первое прокаливание проводится, предпочтительно, в условиях 1-100%, предпочтительно, 20-100%, более предпочтительно, 100% водяного пара.

На стадии (3) способа получения РЗЭ-содержащего Y-цеолита для случая контактирования РЗЭ-содержащего и натрийсодержащего Y-цеолита с раствором соли аммония контактирование проводится при температуре от комнатной до 100°С, например, 60-80°С в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для пропорций РЗЭ-содержащего и натрийсодержащего Y-цеолита и раствора соли аммония массовое соотношение цеолит (в расчете на сухое вещество):соль аммония:вода составляет 1:(0,05-0,5):(5-30), например, 1:(0,1-0,4):(8-15); причем раствор редкоземельного элемента затем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид резкоземельного элемента (RE2O3)) в растворе редкоземельного элемента к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухой цеолит) составляет 0,01-0,2, например, 0,02-0,12; указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси;

для случая контактирования РЗЭ-содержащего и натрийсодержащего Y-цеолита с кислотным раствором контактирование проводится при температуре от комнатной до 100°С, например, 60-80°С в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для пропорций РЗЭ-содержащего и натрийсодержащего Y-цеолита и кислотного раствора массовое соотношение цеолит (в расчете на сухое вещество): кислота: вода составляет 1:(0,03-0,2):(5-30), например, 1:(0,05-0,1):(8-15); РЗЭ-содержащий раствор затем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид резкоземельного элемента (RE2O3)) в РЗЭ-содержащем растворе к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухое вещество цеолита) составляет 0,01-0,2, например, 0,02-0,121; указанная кислота может быть неорганической кислотой или органической кислотой, неорганическая кислота может быть выбрана из группы, состоящей из серной кислоты, хлористоводородной кислоты, азотной кислоты и любой их смеси, органическая кислота может быть выбрана из группы, состоящей из щавелевой кислоты, уксусной кислоты, лимонной кислоты, винной кислоты и любой их смеси;

для случая контактирования РЗЭ-содержащего и натрийсодержащего Y-цеолита со смешанным раствором соли аммония и РЗЭ-содержащего раствора контактирование проводится при температуре от комнатной до 100°С, например, 60-80°С в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для пропорций РЗЭ-содержащего и натрийсодержащего Y-цеолита, соли аммония и РЗЭ-содержащего раствора массовое соотношение цеолит (в расчете на сухое вещество):соль аммония:оксид редкоземельного элемента (RЕ2O3):вода составляет 1:(0,05-0,5):(0,01-0,2):(5-30), например, 1:(0,1-0,4):(0,02-0,12):(8-15); указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммонии, бикарбоната аммония и любой их смеси.

После вышеуказанного контактирования рН смеси корректируют щелочной жидкостью до рН 6-10, предпочтительно, 7-9 и, более предпочтительно, 7,5-8,2, так что все ионы редкоземельного элемента осаждаются с образованием гидроксида редкоземельного элемента, т.е. осаждения редкоземельного элемента. Время особенно не ограничивается, например, от 5 мин до 2 ч, например, 10-60 мин, 10-30 мин. Указанная щелочная жидкость может быть выбрана из группы, состоящей из водного аммиака, силиката натрия, метаалюмината натрия, гидроксида натрия и любой их смеси.

На стадии (4) способа получения РЗЭ-содержащего Y-цеолита второе прокаливание проводится при 500-650°С в условиях 0-100% водяного пара в течение 0,5-4 ч, например, 1-3 ч. Второе прокаливание, предпочтительно, проводится в условиях 1-100%, предпочтительно, 20-100%, более предпочтительно, 100% водяного пара.

Различные условия, указанные на вышеуказанных стадиях (1)-(4) (включая предпочтительные условия и иллюстрационные условия), могут быть объединены с получением технического решения, которое также находится в объеме настоящего изобретения.

Согласно способу получения настоящего изобретения редкоземельный элемент выбран из группы, состоящей из лантана (La), церия (Се), празеодима (Рr), прометия (Рm), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Тb), диспрозия (Dy), гольмия (Но), эрбия (Еr), тулия (Тm), иттербия (Yb), лютеция (Lu), скандия (Se) и иттрия (Y). Предпочтительно, редкоземельный элемент выбран из группы, состоящей из лантана (La) и церия (Се). Исходный материал редкоземельного элемента может быть предусмотрен в форме растворимой соли, такой как нитрат или гидрохлорид. Исходным материалом редкоземельного элемента может быть хлорид редкоземельного элемента или нитрат редкоземельного элемента, содержащий единственный редкоземельный элемент, такой как хлорид лантана, нитрат лантана, хлорид церия и нитрат церия, а также может быть смешанный РЗЭ-содержащий материал, имеющий различное соотношение редкоземельных элементов, такой как церийобогащенный или лантанобогащенный смешанный РЗЭ-содержащий материал. Например, указанным РЗЭ-содержащим раствором может быть раствор, содержащий один или более из нитрата лантана, нитрата церия, хлорида лантана, хлорида церия, смешанного нитрата редкоземельных элементов и смешанного хлорида редкоземельных элементов, где смешанный нитрат редкоземельных элементов относится к (RE×1REx2…RE×n) (NO3)3, где RE×1, RE×1,…, RE×n относится к редкоземельным элементам, где n представляет собой целое число 2 или более, сумма x1+x2+…+xn равна 1; смешанный хлорид редкоземельных элементов (также называемый хлоридом редкоземельных элементов) относится к (REy1REy2…REyn) Сl3, где REy1, REy2, REyn относится к редкоземельным элементам, где n представляет собой целое число 2 или более, сумма y1+е2+…+уn равна 1.

Согласно способу получения настоящего изобретения РЗЭ-содержащий Y-цеолит получают посредством одного жидкофазного обмена ионов редкоземельного элемента и одной твердофазной миграции ионов редкоземельного элемента. Способ, содержащий обмен редкоземельных элементов и осаждение редкоземельных элементов в комбинации с двумя прокаливаниями, обеспечивает небольшую потерю или отсутствие потери редкоземельного элемента и миграции ионов редкоземельного элемента из супер-каркасов в содалитные каркасы. Редкоземельный элемент может гибко регулироваться и точно регулироваться, и работа является простой. Кроме того, во втором обмене, использующем аммониевую соль, после контактирования с аммониевой солью и перед осаждением редкоземельного элемента стадия фильтрования может быть опущена. Поэтому способ получения укорачивается, и потеря редкоземельного элемента может быть дополнительно снижена. Согласно настоящему изобретению использование редкоземельного элемента может составлять до 98% или более. Источник редкоземельного элемента эффективно экономится, и стоимость получения дополнительно снижается.

РЗЭ-содержащий Y-цеолит, полученный в соответствии со способом-прототипом (таким как способы в CN 1053808А и CN 100344374С или традиционный промышленный способ двух обменов и двух прокаливаний), имеет сохранение кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара менее 40%. Напротив, РЗЭ-содержащий Y-цеолит настоящего изобретения имеет более высокое сохранение кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара, например, более 40%, например, более 45%, что указывает на хорошую структурную стабильность. Поэтому по сравнению с прототипом РЗЭ-содержащий Y-цеолит настоящего изобретения имеет хорошую структурную стабильность. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет хорошую стабильность активности (высокое значение микроактивности (MA) светлого нефтепродукта). Когда РЗЭ-содержащий Y-цеолит настоящего изобретения используется в качестве активного компонента катализатора, используемое количество в катализаторе может быть снижено, и стоимость получения катализатора может быть снижена. Активный компонент крекинга

В катализаторе каталитического крекинга настоящего изобретения, кроме вышеуказанного первого Y-цеолита, указанный активный компонент крекинга может необязательно содержать другой Y-цеолит (второй Y-цеолит, третий Y-цеолит и т.п.) и МФИ-структурированный цеолит.

Согласно настоящему изобретению массовое отношение каждого компонента в указанном активном компоненте крекинга дается в расчете на сухое вещество, и масса в расчете на сухое вещество определяется после прокаливания образца при 800°С в течение 1 ч.

Другой Y-цеолит

Здесь термин «другой Y-цеолит» относится к Y-цеолиту, не имеющему характеристик вышеуказанного первого Y-цеолита (включая характеристику произведения вышеуказанного I1/I2 и содержания редкоземельного элемента выше 48, например, выше 55, выше 60, выше 70).

В варианте по отношению к сухой основной массе указанного активного компонента, в расчете на сухое вещество, содержание другого Y-цеолита составляет 0-50% мас., например, 0-40% мас., 0-30% мас., 0-20% мас., содержание первого Y-цеолита составляет 50-100% мас., например, 60-100% мас., 70-100% мас. или 80-100% мас. Предпочтительно, если другой Y-цеолит содержится, по отношению к сухой массе катализатора, в указанном катализаторе каталитического крекинга содержание указанного РЗЭ-содержащего Y-цеолита (первого Y-цеолита) составляет 10-60%, например, 20-40% мас.; содержание другого Y-цеолита составляет не более 35% мас., например, содержание другого Y-цеолита может составлять 0,5-30% мас., 0-10% мас. или 0-5% мас.

В варианте указанным другим Y-цеолитом является РЗЭ-содержащий DASY-цеолит (РЗЭ-содержащий гидротермически ультрастабильный Y-цеолит), как RE2O3 (оксид редкоземельного элемента), указанный РЗЭ-содержащий DASY-цеолит имеет содержание редкоземельного элемента 1,5-3,0% мас. Указанным РЗЭ-содержащим DASY-цеолитом могут быть различные коммерческие продукты, например, DASY2.0-цеолит, доступный от фирмы Sinopec Catalyst Company Qilu Division.

В варианте указанным другим Y-цеолитом является РЗЭ-содержащий газофазный ультрастабильный Y-цеолит, который может быть получен следующим образом. При перемешивании РЗЭ-содержащий Y-цеолит контактирует с тетрахлоросиланом при 100-500°С в течение 0,1-10 ч, где массовое отношение указанного РЗЭ-содержащего Y-цеолита к тетрахлоросилану составляет 1:(0,05-0,5). Для отдельного способа получения ссылка может быть сделана на CN 1683244А или CN 1286721С, в частности, примеры 5, 6 и 8.

В варианте указанным другим Y-цеолитом является Мg-содержащий ультрастабильный Y-цеолит, причем указанный Мg-содержащий ультрастабильный Y-цеолит имеет содержание Мg как МgО 0,1-25% мас., предпочтительно, 0,5-25% мас. Указанный цеолит может быть получен в соответствии с традиционными способами. Один способ содержит диспергирование соединения магния (например, по меньшей мере одного из оксида магния, хлорида магния, сульфата магния и нитрата магния), которое растворяется или достаточно мокроизмельчается равномерно в суспензии ультрастабильного Y-цеолита (USY-цеолита), необязательно введение водного аммиака, гомогенное смешение, сушку и прокаливание. Другой способ может, например, содержать диспергирование ультра-стабильного Y-цеолита (USY-цеолита), который достаточно мокроизмельчается равномерно в растворе, содержащем соединение магния (например, по меньшей мере одно из оксида магния, хлорида магния, сульфата магния и нитрата магния), введение водного аммиака, гомогенное смешение, фильтрование, промывку, сушку и прокаливание. Для отдельных примеров вышеуказанных способов получения Mg-содержащего ультрастабильного Y-цеолита, например, ссылка может быть сделана на CN 1297018ФА или CN 1157465С, в частности, примеры 1-5.

МФИ-структурированный цеолит

МФИ-структурированный цеолит может быть коммерческим доступным или получен в соответствии с известным способом. Пример МФИ-структурированного цеолита содержит ZSM-5, ZRP, ZSP и любую их смесь.

В варианте указанный МФИ-структурированный цеолит имеет безводную химическую композицию, выраженную формулой на основе массового соотношения в расчете на оксид:

(0-0,3)Na2O⋅(0,5-5,5)Аl2O3⋅(1,3-10)Р2O5⋅(0,7-15)MlxOy⋅(0,01-5)M2mOn⋅(70-97)SiO2,

в которой M1 представляет собой Fe, Со или Ni, x представляет собой атомное число для M1, у представляет собой кислородное число, требуемое для удовлетворения окисленного состояния M1, М2 выбран из группы, состоящей из Ζn, Μn, Ga или Sn, m представляет собой атомное число для М2, n представляет собой кислородное число, требуемое для удовлетворения окисленного состояния М2.

В варианте указанный МФИ-структурированный цеолит имеет формулу на основе массового соотношения оксида

(0-0,2)Na2O⋅(0,9-5,0)Αl2O3⋅(1,5-7)Ρ2O5⋅(0,9-10)MlxOy⋅(0,5-2)M2mOn⋅(82-92)SiO2.

В предпочтительном варианте M1 представляет собой Fe, и М2 представляет собой Ζn.

Согласно настоящему изобретению для отдельного способа получения указанного МФИ-структурированного цеолита ссылка может быть сделана на CN 1611299А, в частности, примеры 1-11.

Мезопористый алюмосиликатный материал

Указанный мезопористый алюмосиликатный материал имеет псевдобемитную фазовую структуру. Он имеет безводную химическую композицию, выраженную формулой на основе массового соотношения оксида: (0-0,3)Na2O⋅(40-90)Αl2O3⋅(10-60)SiO2. Он имеет средний диаметр пор 5-25 нм, наиболее вероятный диаметр пор 5-15 нм, удельную площадь поверхности 200-400 м2/г и объем пор 0,5-2,0 мл/г.

Что касается подробностей относительно указанного мезопористого алюмосиликатного материала и способа его получения ссылка может быть сделана на CN 1565733А или CN 1854258А, например, примеры 1-9 из CN 1854258А.

Глина

Согласно настоящему изобретению указанной глиной может быть глина, традиционно используемая в катализаторе каталитического крекинга, например, может быть один или более представителей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

Связующее

Согласно настоящему изобретению указанным связующим может быть связующее, традиционно используемое в катализаторе каталитического крекинга, например, может быть один или более представителей из силиказоля, алюмозоля и псевдобемита, предпочтительно, двойное алюмосвязующее псевдобемита и алюмозоля.

Катализатор каталитического крекинга

В варианте в расчете на сухую массу указанного катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 10-60% мас. активного компонента крекинга, 20-70% мас. глины и 10-50% мас. связующего. В другом варианте в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 10-50% мас., содержание в расчете на сухое вещество указанной глины составляет 20-60% мас., и содержание в расчете на сухое вещество указанного связующего составляет 10-40% мас. Более предпочтительно, в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-40% мас., содержание в расчете на сухое вещество указанной глины составляет 20-45% мас., и содержание в расчете на сухое вещество указанного связующего составляет 20-40% мас., например, 25-35% мас.

В варианте в расчете на сухую массу указанного катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 10-60% мас. активного компонента крекинга, 1-20% мас. мезопористого алюмосиликатного материала, 10-60% мас. глины и 10-50% мас. связующего. В другом варианте в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-50% мас., содержание в расчете на сухое вещество указанного мезопористого алюмосиликатного материала составляет 1-18% мас., например, 2-15% мас., содержание в расчете на сухое вещество указанной глины составляет 10-50% мас., и содержание в расчете на сухое вещество указанного связующего составляет 10-40% мас. Более предпочтительно, в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-40% мас., содержание в расчете на сухое вещество указанного мезопористого алюмосиликатного материала составляет 1-15% мас., содержание в расчете на сухое вещество указанной глины составляет 15-4 5% мас., и содержание в расчете на сухое вещество указанного связующего составляет 20-35% мас.

В варианте в расчете на сухую массу указанного катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 10-60% мас. активного компонента крекинга, 10-60% мас. глины и 10-60% мас. связующего, где указанный активный компонент крекинга содержит 25-70% мас. первого Y-цеолита, 10-70% мас. второго Y-цеолита и 5-30% мас. третьего Y-цеолита, где вторым Y-цеолитом является РЗЭ-содержащий газофазный ультрастабильтный Y-цеолит, третьим Y-цеолитом является РЗЭ содержащий DASY-цеолит, имеющий содержание редкоземельного элемента, предпочтительно, 1,5-3% мас. В другом варианте в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-50% мас., содержание в расчете на сухое вещество указанной глины составляет 20-50% мас., и содержание в расчете на сухое вещество указанного связующего составляет 10-50% мас. Более предпочтительно, в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-45% мас., например, 30-42% мас., содержание в расчете на сухое вещество указанной глины составляет 30-45% мас., например, 35-45% мас., и содержание в расчете на сухое вещество указанного связующего составляет 15-40% мас., например, 20-35% мас. или 25-32% мас. Указанный активный компонент крекинга содержит 25-7 0% мас. первого Y-цеолита, 10-70% мас. второго Y-цеолита и 5-25% мас. третьего Y-цеолита, например, указанный активный компонент крекинга может содержать 30-65% мас. первого Y-цеолита, 15-65% мас. второго Y-цеолита и 5-20% мас. третьего Y-цеолита, где вторым Y-цеолитом является РЗЭ-содержащий газофазный ультрастабильный Y-цеолит, третьим Y-цеолитом является РЗЭ-содержащий DASY-цеолит, имеющий содержание редкоземельного элемента, предпочтительно, 1,5-3% мас.

В варианте в расчете на сухую массу указанного катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 10-60% мас. активного компонента крекинга, 10-70% мас. глины и 10-60% мас. связующего, где указанный активный компонент крекинга содержит 35-70% мас. первого Y-цеолита, 20-60% мас. второго Y-цеолита и 2-20% мас. третьего Y-цеолита, где вторым Y-цеолитом является Мg-содержащий ультрастабильный Y-цеолит, третьим Y-цеолитом является РЗЭ-содержащий DASY-цеолит. Предпочтительно, отношение по сухой массе указанного первого цеолита к указанному второму цеолиту составляет (0,5-4):1. отношение по сухой массе третьего Y-цеолита к первому Y-цеолиту составляет 0,05; (0,5-1), такое как (0,1-0,3):1. Альтернативно, в указанном активном компоненте крекинга первый Y-цеолит может составлять 39-70% мас., второй Y-цеолит может составлять 22-55% мас., третий Y-цеолит может составлять 5-20% мас., где вторым Y-цеолитом является Mg-содержащий ультрастабильный Y-цеолит, третьим Y-цеолитом является РЗЭ-содержащий DASY-цеолит. Предпочтительно, для катализатора каталитического крекинга настоящего изобретения в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-50% мас., содержание в расчете на сухое вещество указанной глины составляет 20-50% мас., и содержание в расчете на сухое вещество указанного связующего составляет 10-50% мас. Более предпочтительно, в расчете на сухую массу указанного катализатора каталитического крекинга содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 30-45% мас., содержание в расчете на сухое вещество указанной глины составляет 25-45% мас., и содержание в расчете на сухое вещество указанного связующего составляет 20-40% мас.

В варианте в расчете на сухую массу указанного катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 20-60% мас. активного компонента крекинга, 1-20% мас. мезопористого алюмосиликатного материала, 10-70% мас. глины и 10-60% мас. связующего, причем указанный активный компонент крекинга содержит 70-90% мас. Y-цеолита и 10-30% мас. МФИ-структурированного цеолита, где указанный Y-цеолит содержит первый Y-цеолит и другой Y-цеолит (в расчете на сухое вещество). В другом варианте по отношению к общей массе указанного Y-цеолита указанный Y-цеолит содержит 70-99% мас. первого Y-цеолита и 1-30% мас. второго Y-цеолита, где вторым Y-цеолитом является, предпочтительно, РЗЭ-содержащий DASY-цеолит, имеющий содержание редкоземельного элемента, предпочтительно, 1,5-3% мас. В другом варианте в расчете на сухую массу указанного катализатора каталитического крекинга, содержание в расчете на сухое вещество указанного активного компонента крекинга составляет 20-45% мас., содержание в расчете на сухое вещество указанного мезопористого алюмосиликатного материала составляет 2-10% мас., содержание в расчете на сухое вещество указанной глины составляет 20-40% мас., и содержание в расчете на сухое вещество указанного связующего составляет 20-35% мас.

В варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала. В другом варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 28-38 мас.ч. активного компонента крекинга, 20-44 мас.ч. глины, 21-34 мас.ч. связующего и 0-12 мас.ч. мезопористого алюмосиликатного материала.

В варианте указанный катализатор каталитического крекинга состоит по существу из 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала. В другом варианте указанный катализатор каталитического крекинга состоит по существу из 28-38 мас.ч. активного компонента крекинга, 20-4.4 мас.ч. глины, 21-34 мас.ч. связующего и 0-12 мас.ч. мезопористого алюмосиликатного материала.

В варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала, где указанный активный компонент крекинга содержит, состоит по существу из или состоит из 10-40 мас.ч. РЗЭ-содержащего Y-цеолита, 0-25 мас.ч. необязательного другого Y-цеолита и 0-12 мас.ч. необязательного МФИ-структурированного цеолита. В другом варианте указанный другой Y-цеолит выбран из одного или двух из РЗЭ-содержащего DASY-цеолита, РЗЭ-содержащего газофазного ультрастабильного Y-цеолита и Mg-содержащего ультрастабильного Y-цеолита.

В варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит 28-38 мас.ч. активного компонента крекинга, 20-44 мас.ч. глины, 21-34 мас.ч. связующего и 0-12 мас.ч. мезопористого алюмосиликатного материала, где указанный активный компонент крекинга содержит, состоит по существу из или состоит из 10-34 мас.ч. РЗЭ-содержащего Y-цеолита, 0-23 мас.ч. необязательного другого Y-цеолита и 0-10 мас.ч. необязательного МФИ-структурированного цеолита. В другом варианте указанный другой Y-цеолит выбран из одного или двух из РЗЭ-содержащего DASY-цеолита, РЗЭ-содержащего газофазного ультрастабильного Y-цеолита и Mg-содержащего ультрастабильного Y-цеолита.

В варианте в катализаторе каталитического крекинга указанный активный компонент крекинга содержит, состоит по существу из или состоит из:

РЗЭ-содержащего Y-цеолита,

необязательно, РЗЭ-содержащего DASY-цеолита и,

необязательно, только одного из РЗЭ-содержащего Y-цеолита, Mg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита.

В варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит, состоит по существу из или состоит из:

15-50 мас.ч. глины,

15-50 мас.ч. связующего,

0-15 мас.ч. мезопористого алюмосиликатного материала,

10-40 мас.ч. РЗЭ-содержащего Y-цеолита,

0-15 мас.ч. РЗЭ-содержащего DASY-цеолита и

0-25 мас.ч. только одного из РЗЭ-содержащего Y-цеолита, Mg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита.

В другом варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит, состоит по существу из или состоит из:

20-4 4 мас.ч. глины,

21-34 мас.ч. связующего,

0-12 мас.ч. мезопористого алюмосиликатного материала,

10-34 мас.ч. РЗЭ-содержащего Y-цеолита,

0-10 мас.ч. РЗЭ-содержащего DASY-цеолита и

только одного из 5-20 мас.ч. РЗЭ-содержащего Y-цеолита, или 8-21 мас.ч. Mg-содержащего ультрастабильного Y-цеолита, или 5-10 мас.ч. МФИ-структурированного цеолита.

В варианте в катализаторе каталитического крекинга указанный активный компонент крекинга содержит, состоит по существу из или состоит из:

РЗЭ-содержащего Y-цеолита,

РЗЭ-содержащего газофазного суперстабильного Y-цеолита, и необязательно, РЗЭ-содержащего DASY-цеолита.

Предпочтительно, массовое отношение настоящего РЗЭ-содержащего Y-цеолита к РЗЭ-содержащему газофазному суперстабильному Y-цеолиту составляет 0,1-10, предпочтительно, 0,2-5, более предпочтительно, 0,25-5, например, 0,5-5 или 0,5-4.

В варианте на 100 мас.ч. катализатора каталитического крекинга указанный катализатор каталитического крекинга содержит, состоит по существу из или состоит из:

36-43 мас.ч. глины,

25-32 мас.ч. связующего,

10-21 мас.ч. РЗЭ-содержащего Y-цеолита,

2-6 мас.ч. РЗЭ-содержащего DASY-цеолита и

5-20 мас.ч. РЗЭ-содержащего газофазного суперстабильного Y-цеолита.

Способ получения катализатора каталитического крекинга Настоящее изобретение также предусматривает способ получения катализатора каталитического крекинга, который включает смешение и превращение в суспензию активного компонента крекинга, необязательного мезопористого алюмосиликатного материала, глины и связующего и затем сушку распылением, промывку, фильтрование и сушку. Указанные стадии могут проводиться в соответствии с традиционными способами. Способ получения рассмотрен подробно в CN 1916166А, CN 1362472А, CN 1727442А, CN 1132898С, CN 1727445А и CN 1098130А, содержание которых приводится здесь в качестве ссылки.

Примеры

Далее настоящее изобретение дополнительно иллюстрируется примерами, но объем настоящего изобретения не ограничивается ими.

Первый Y-цеолит

Согласно настоящему изобретению химический состав цеолита определяется рентгеновской флуоресцентной спектроскопией. Ссылка может быть сделана на Analytical Methods in Petrochemical Industry (RIPP Experiment Techniques), Yang Cuiding et al., Science Press, 1990.

Фазовые данные (такие как размер ячейки) и данные по кристалличности молекулярного размера определяются

рентгенографией в соответствии со стандартными методами RIPP 145-90 и RIPP 146-90, соответственно. Ссылка может быть сделана на Analytical Methods in Petrochemical Industry (RIPP Experiment Techniques), Yang Cuiding et al., Science Press, 1990.

Атомное соотношение Si/Al в каркасе цеолита получают измерением ядерно-магнитным резонансом (ЯМР) и расчетом.

Микроактивность (MA) светлого нефтепродукта определяют в соответствии со стандартным методом RIPP 92-90.

В примерах и сравнительных примерах используемые исходные материалы являются коммерчески доступными, и их подробные спецификации являются следующими.

NaY-цеолит, промышленный сорт, доступный от Sinopec Catalyst Company, Qilu Division.

Хлорид редкоземельного элемента: промышленный сорт, доступный от Sinopec Catalyst Company, Qilu Division, массовое соотношение лантан (как Lа2О3):церий (как Се2О3)=55:45.

Другие - химически чистые.

Пример 1

2,6 кг NaY-цеолита (компания Qilu catalyst, потери при прокаливании 22,5% мас., отношение Si/Al 2,7, кристалличность 88%, аналогично ниже) и 15 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,0 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,24 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 7 0°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 4,0, продолжают обмен в течение 1,5 ч, фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 550°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита Y-A1, причем Y-A1 имеет следующий химический. состав: 5,1% мас. Na2O и 7,8% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит:NH4Cl:Н2O=1:0,2:10, и проводят обмен при 70°С в течение 1 ч. К суспензии добавляют 0,27 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RE2O3 на 1 л. Суспензию равномерно перемешивают. К суспензии добавляют водный аммиак, и рН суспензии корректируют до рН 7,5, и перемешивание продолжают в течение 10 мин, фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 600°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного Y-A.

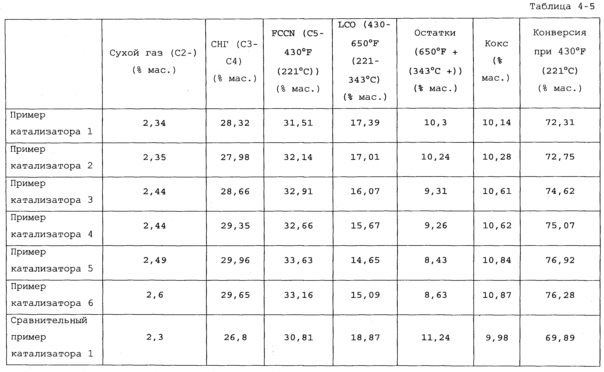

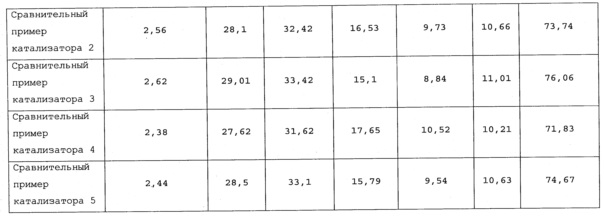

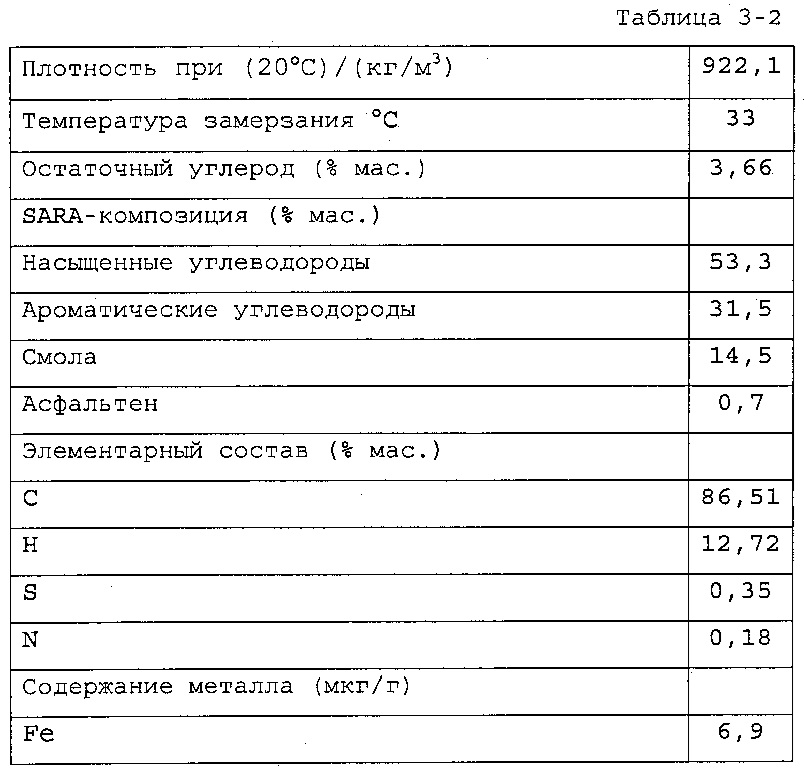

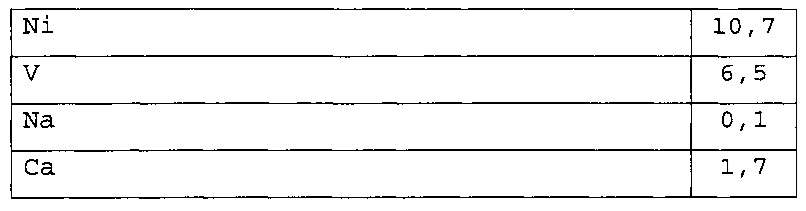

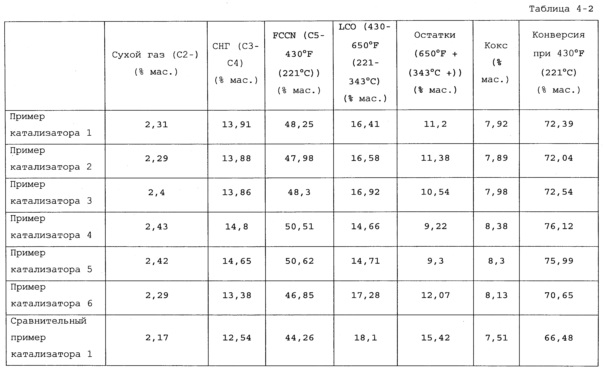

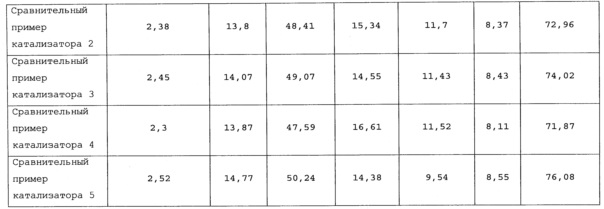

Рентгенограмма Y-A представлена на фиг. 1.

Y-A: 1,5% мас. Na2O, 11,9% мас. оксида редкоземельного элемента, кристалличность 50,1%, размер ячейки 2,458 нм, атомное отношение Si/Al в каркасе 3,5. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 90,0.

Пример 2

2,6 кг NaY-цеолита и 15 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,25 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,12 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 80°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,8, продолжают обмен в течение 1,0 ч, фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 570°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита Y-B1, причем Y-B1 имеет следующий химический состав: 4,9% мас. Na2O и 9,9% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит:NH4Cl:Н2O=1:0,3:10, и проводят обмен при 60°С в течение 0,5 ч. К суспензии добавляют 0,13 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RE2O3 на 1 л. Суспензию равномерно перемешивают. К суспензии добавляют водный аммиак, и рН суспензии корректируют до рН 7,8, и перемешивание продолжают в течение 10 мин, фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 57 0°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного Y-В.

Y-B имеет рентгенограмму, подобную представленной на фиг. 1.

Y-B: 1,5% мас. Na2O, 11,9% мас. оксида редкоземельного элемента, кристалличность 50,6%, размер ячейки 2,463 нм, атомное отношение Si/Al в каркасе 2,9. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 54,1.

Пример 3

2,6 кг NaY-цеолита и 18 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,25 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,12 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 80°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,8, продолжают обмен в течение 1,0 ч, фильтруют, промывают водой, сушат, затем прокаливают в условиях 50% водяного пара при 570°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита Y-C1, причем Y-C1 имеет следующий химический состав: 4,9% мас. Na2O и 9,9% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит:NH4Cl:Н2O=1:0,15:12, и проводят обмен при 75°С в течение 1 ч. К суспензии добавляют 0,27 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RE2O3 на 1 л. Суспензию равномерно перемешивают.К суспензии добавляют силикат натрия, и рН суспензии корректируют до рН 8,0, и перемешивание продолжают в течение 10 мин, фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 570°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного Y-С.

Y-C имеет рентгенограмму, подобную представленной на фиг. 1.

Y-C: 1,3% мас. Na2O, 13,9% мас. оксида редкоземельного элемента, кристалличность 48,8%, размер ячейки 2,4 65 нм, атомное отношение Si/Al в каркасе 3,1. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 55,6.

Пример 4

2,6 кг NaY-цеолита и 18 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,2 5 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,12 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 80°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,8, продолжают обмен в течение 1 ч, фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 600°С в течение 1,5 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита YD-1, причем Y-D1 имеет следующий химический состав: 4,9% мас. Na2O и 9,9% мас. оксида редкоземельного элемента. Затем Y-D1, хлорид аммония и раствор хлорида редкоземельного элемента, имеющий концентрацию 300 г RE2O3 на 1 л, смешивают и превращают в суспензию в соотношении цеолит: NH4Cl:RE2O3:Н2O=1:0,15:0,06:12, и проводят обмен при 75°С в течение 1 ч. Затем к суспензии добавляют силикат натрия, и рН суспензии корректируют до рН 8,0, и перемешивание продолжают в течение 10 мин, фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 570°С в течение 3 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного Y-D.

Y-D имеет рентгенограмму, подобную представленной на фиг. 1.

Y-D: 1,3% мас. Na2O, 16,0% мас. оксида редкоземельного элемента, кристалличность 4 6,6%, размер ячейки 2,467 нм, атомное отношение Si/Al в каркасе 3,0. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 57,2.

Пример 5

2,6 кг NaY-цеолита и 20 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,5 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л. После перемешивания суспензию подогревают до 7 5°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,5, продолжают обмен в течение 1 ч, фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 600°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Υ-цеолита Υ-Ε1, причем Υ-Ε1 имеет следующий химический состав: 4,8% мас. Na2O и 11,9% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит: NH4Cl:Н2О=1:0,3:10, и проводят обмен при 70°С в течение 1 ч. Затем к суспензии добавляют 0,4 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RE2O3 на 1 л. Суспензию равномерно перемешивают. К суспензии добавляют водный аммиак, и рН суспензии корректируют до рН 7,9, и перемешивание продолжают в течение 10 мин, фильтруют, промывают водой, сушат, затем прокаливают в условиях 80% водяного пара при 600°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного Υ-Ε.

Y-E имеет рентгенограмму, подобную представленной на фиг. 1.

Y-E: 1,3% мас. Na2O, 17,9% мас. оксида редкоземельного элемента, кристалличность 45,2%, размер ячейки 2,467 нм, атомное отношение Si/Al в каркасе 3,2. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 62,6.

Пример 6

2,6 кг NaY-цеолита и 20 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,5 л раствора хлорида лантана, имеющего концентрацию 160 г La2O3 на 1 л. После перемешивания суспензию подогревают до 75°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,5, продолжают обмен в течение 1 ч, фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 620°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего й натрийсодержащего Y-цеолита Y-F1, причем Y-F1 имеет следующий химический состав: 4,8% мас. Na2O и 11,9% мас. оксида лантана. Затем Y-F1, хлорид аммония и раствор хлорида лантана смешивают и превращают в суспензию в соотношении цеолит:NH4Cl:La2O3:Н2O=1:0,18:0,10:12, и проводят обмен при 65°С в течение 1 ч. К суспензии добавляют водный аммиак, и рН суспензии корректируют до рН 8,2, и перемешивание продолжают в течение 10 мин, фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 620°С в течение 3 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного Y-F.

Y-F имеет рентгенограмму, подобную представленной на фиг. 1.

Y-F: 1,5% мас. Na2O, 22,0% мас. оксида лантана, кристалличность 41,3%, размер ячейки 2,470 нм, атомное отношение Si/Al в каркасе 3,1. Произведение отношения интенсивности I1 пика при 2θ=11,8+0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 70,1.

Пример 11

2,6 кг NaY-цеолита (компания Qilu catalyst, потери при прокаливании 22,5% мас., отношение Si/Al 2,7, кристалличность 88%, аналогично ниже) и 15 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,0 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,24 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 7 0°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 4,0, продолжают обмен в течение 1,5 ч, фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 550°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита YY-A1, причем YY-A1 имеет следующий химический состав: 5,1% мас. Na2O и 7,8% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит: NH4Cl:Н2O=1:0,2:10, и проводят обмен при 70°С в течение 1 ч. После фильтрования и промывки водой полученный материал повторно превращают в суспензию, и к суспензии добавляют 0,27 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RE2O3 на 1 л. Суспензию равномерно перемешивают.К суспензии добавляют водный аммиак, и рН суспензии корректируют до рН 7,5, и перемешивание продолжают в течение 10 мин, необязательно фильтруют, промывают водой, сушат, затем прокаливают в условиях 100% водяного пара при 600°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного YY-А.

YY-A: 1,5% мас. Na2O, 11,8% мас. оксида редкоземельного элемента, кристалличность 50,3%, размер ячейки 2,458 нм, атомное отношение Si/Al в каркасе 3,5. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 89,7.

Пример 12

2,6 кг NaY-цеолита и 18 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,25 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,12 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 80°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,8, продолжают обмен в течение 1 ч, фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 570°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита YY-B1, причем YY-B1 имеет следующий химический состав: 4,9% мас. Na2O и 9,9% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит:НСl:Н2O=1:0,05:10, и проводят обмен при 60°С в течение 0,5 ч. После фильтрования и промывки водой полученный материал повторно превращают в суспензию, и к суспензии добавляют 0,13 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RЕ2O3 на 1 л. Суспензию равномерно перемешивают. К суспензии добавляют водный аммиак, и рН суспензии корректируют до рН 7,8, и перемешивание продолжают в течение 10 мин, необязательно фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 570°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного YY-B.

YY-B: 1,5% мас. Na2O, 11,9% мас. оксида редкоземельного элемента, кристалличность 50,6%, размер ячейки 2,463 нм, атомное отношение Si/Al в каркасе 2,9. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2°=12,3±0,1° (Ι1/Ι2) и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 48,8.

Пример 13

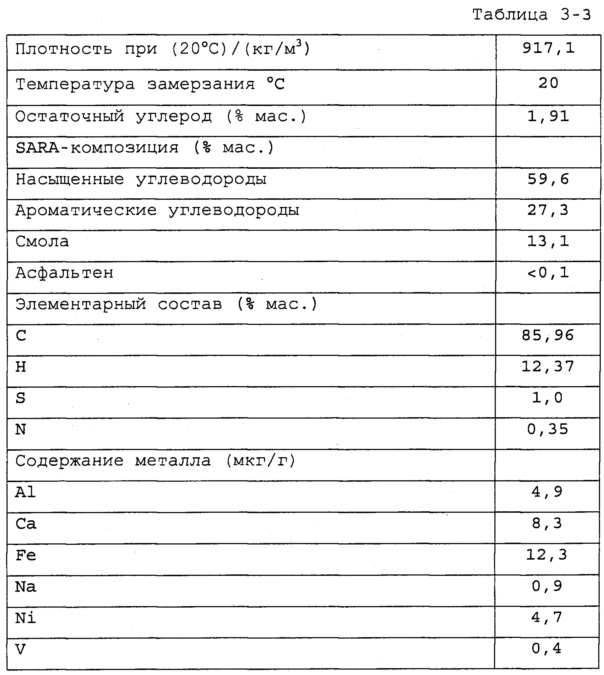

2,6 кг NaY-цеолита и 18 кг деионизированной воды смешивают и превращают в суспензию. К смеси добавляют 1,25 л раствора хлорида редкоземельного элемента, имеющего концентрацию 160 г RE2O3 на 1 л и 0,12 кг твердого хлорида аммония. После перемешивания суспензию подогревают до 80°С, и рН суспензии корректируют разбавленной хлористоводородной кислотой до рН 3,8, продолжают обмен в течение 1 ч, фильтруют, промывают водой, сушат, затем прокаливают в условиях 50% водяного пара при 570°С в течение 2 ч с получением «однообменного и однопрокаленного» РЗЭ-содержащего и натрийсодержащего Y-цеолита YY-C1, причем YY-C1 имеет следующий химический состав: 4,9% мас. Na2O и 9,9% мас. оксида редкоземельного элемента. Затем суспензию рецептурируют и превращают в суспензию в соотношении цеолит:NH4Cl:H2O=1:0,15:12, и проводят обмен при 75°С в течение 1 ч. После фильтрования и промывки водой полученный материал повторно превращают в суспензию, и к суспензии добавляют 0,27 л раствора хлорида редкоземельного элемента, имеющего концентрацию 300 г RE2O3 на 1 л. Суспензию равномерно перемешивают. К суспензии добавляют силикат натрия, и рН суспензии корректируют до рН 8,0, и перемешивание продолжают в течение 10 мин, необязательно фильтруют, промывают водой, сушат, затем прокаливают на воздухе при 570°С в течение 2 ч с получением настоящего РЗЭ-содержащего Y-цеолитного продукта, названного YY-C.