Результат интеллектуальной деятельности: КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КОРУНДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

1. Область техники

Изобретение относится к способу получения керамического материала на основе корунда, в частности модифицированного углеродом и обладающего высокой твердостью. Материал может быть использован для изготовления пластин для бронежилетов, а также различных компонент изделий, требующих повышенной твердости.

2. Предпосылки для создания изобретения

Размер зерна материала существенно влияет на его механические свойства. На сегодняшний день существует множество доказательств того, что большой размер зерна (более 2 мкм) является причиной спонтанных микротрещин, плохих механических свойств, в частности низкой износостойкости. В связи с этим ведутся работы по снижению размера зерна в керамических материалах на основе корунда до субмикронного или нанометрового уровня.

Переход к наноразмерному состоянию увеличивает удельную поверхность материала, при этом масса материала остается неизменной, а его объем уменьшается благодаря снижению пористости. С точки зрения физико-химических процессов, которые могут происходить с материалом, возрастает удельная реакционная способность, называемая также активностью вещества. Известно, что уменьшение размера зерна снижает вероятность образования микротрещин.

Наноструктурирование также позволяет получить, например, такие материалы, как сверхрешетки, твердость которых благодаря их структуре превышает 50 ГПа.

Известно, что существенное влияние на свойства материала оказывает структура границ зерен. В литературе (Хасанов О.Л., Бикбаева З.Г. ОСОБЕННОСТИ ОБЪЕМНЫХ НАНОСТРУКТУРНЫХ МАТЕРИАЛОВ, РОЛЬ ГРАНИЦ ЗЕРЕН, ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ, 41 с.) граница зерен определяется как переходная область между двумя совершенными однофазными кристаллами (или зернами) с разной кристаллографической ориентацией, которые находятся в контакте друг с другом. Термин «межзеренная граница» соответствует термину «межкристаллитная граница». Поскольку «зерна» являются «кристаллами», более точным был бы термин граница». Поскольку «зерна» являются «кристаллами», более точным был бы термин «межкристаллическая граница» или «межкристаллитная граница». Граница между одинаковыми фазами называется гомофазной внутренней границей раздела, а граница между различными фазами - гетерофазной внутренней границей раздела (или межфазной границей). Таким образом, граница зерен представляет собой гомофазную внутреннюю границу раздела. Границы зерен представляют собой разупорядоченные (по сравнению с соседними зернами) двумерные дефекты, толщина которых не превышает нескольких межатомных расстояний (5-10 А). Из-за большой структурной проницаемости границ энергия активации процесса диффузии по границам зерен, как правило, существенно меньше объемной, а перенос атомов происходит на несколько порядков быстрее, чем в объеме совершенного кристалла.

Для ограничения роста зерна также можно использовать другие вещества в качестве модифицирующей добавки. Данной проблеме посвящено большое число работ, в которых сообщается о попытках получения композитов на основе корунда, имеющих улучшенные механические (твердость, трещиностойкость, износостойкость) или функциональные свойства (прозрачность или теплопроводность). В частности, известен материал (Luis A. Di'az et al. Zirconia-alumina-nanodiamond composites with gemological properties. J Nanopart Res (2014) 16:2257, полученный из смеси корунда, диоксида циркония и ультрадисперсного алмаза с помощью спекания импульсным электрическим током. Полученный материал обладает высокой трещиностойкостью (15 МПа ⋅ √м) и прочностью на изгиб (1600 МПа). Композит обладает гомогенной микроструктурой.

Недостатками данного материала являются низкая твердость (16 ГПа), которая обусловлен большим средним размером зерна (более 200 нм).

В патенте RU 2569113 С1 (приоритет от 17.11.2014) «Композиционный керамический материал и способ его получения». Композиционный керамический материал на основе синтезированных нанопорошков содержит корунд, тетрагональный диоксид циркония и гексаалюминат кальция-церия - [CeCa]Al12O19 при следующем соотношении компонентов, об. %: 63-66 - Al2O3 (корунд), 6-8 [CeCa]Al12O19 (гексаалюминат кальция-церия), остальное - тетрагональный ZrO2 (Ce-TZP). Способ его получения включает одновременное обратное осаждение из смеси одномолярных растворов оксихлорида циркония, нитратов церия, алюминия и кальция раствором аммиака в присутствии изобутанола прекурсоров нанопорошков, имеющих химический состав, мол. %: Al2O3 61-65%, ZrO2 28-34%, CeO2 4-5%, СаО 1-2%, термообработку при температуре 1050-1100°С, деагломерацию, компактирование образцов и спекание при конечной температуре 1600-1630°С, в процессе которого in situ формируется дисперсно-упрочняющая фаза гексаалюмината кальциия-церия в виде длиннопризматических зерен.

Несмотря на то, что небольшие добавки CeO2 и СаО фактически модифицируют границы зерен и улучшают спекаемость керамики, существенным недостатком данного материала является низкое значение твердости (12 ГПа).

В работе (J.S. Моуа ye et al. Strong pinning effect of alumina/nanodiamond composites obtained by pulsed electric current sintering. Journal of the European Ceramic Society 33 (2013) 2043-2048) представлен материал, полученный из корунда и наноалмаза с помощью спекания импульсным электрическим током. Наноалмаз применяют в качестве материала, заполняющего поры в спеченном образце.

Недостатком данного материала является низкая твердость (до 20 ГПа). Кроме того, наноалмаз в данной работе не является модификатором границ зерен корунда вследствие большого размера зерна (5 нм): даже в случае покрытия зерна корунда слоем наноалмаза, получают композит, состоящий из наноалмаза (или его производных) и корунда.

Из патентов JP 2010-189214, кл. С04В 35/628, опубликован 02.09.2010 и JP 2010-064945, кл. С04В 35/628, опубликован 25.03.2010 известны керамические материалы на основе корунда, в которых углеродные наночастицы (в том числе фуллерен) равномерно распределены между зернами корунда. Однако полученные материалы не обладают повышенной по отношению к монокристаллу корунда твердостью.

Наиболее близким аналогом изобретения по совокупности существенных признаков является композитный материал, состоящий из корунда со средним размером зерна 400 нм и равномерно распределенных нанотрубок с концентрацией 0,5-10 об. % (патент WO 2014/149007, кл. С04В 35/111, опубликован 25.09.2014). Для равномерного распределения нанотрубок в корунде используют суспензию нанотрубок в воде, которую смешивают с корундом. Для удаления воды из смеси используют распыление смеси при температуре жидкого азота с последующей сублимацией воды в условиях пониженного давления. Полученную смесь компактируют при давлении 100 МПа и затем спекают методом горячего прессования при давлении 30 МПа и температуре 1550°С. Недостатком полученного композитного материала является низкая твердость (18 ГПа для корунда с нанотрубками).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача, на решение которой направлено данное изобретение, нацелена на создание керамического материала на основе корунда с повышенной твердостью, превышающей твердость монокристаллического корунда.

Согласно изобретению эффект повышения твердости, превышающей твердость монокристаллического корунда, керамического материала на основе корунда достигается за счет модификации границ зерен углеродом и за счет предотвращения рекристаллизации нанозерен корунда при спекании. При этом подавление рекристаллизации обусловлено модификацией границ зерен корунда углеродом, который блокирует рекристаллизацию (рост зерна) при спекании.

Способ получения керамического материала включает в себя следующие операции: в инертной атмосфере смешивают порошок корунда и фуллерена С60 и засыпают в барабаны планетарной мельницы. Концентрацию фуллерена выбирают из условия образования мономолекулярного слоя фуллерена между зерен корунда после обработки в планетарной мельнице. При среднем после обработки в планетарной мельнице размере зерна 30 нм 7 об. % фуллерена как раз обеспечивают мономолекулярный слой фуллерена между зерен корунда. Соблюдение условия образования мономолекулярного слоя фуллерена между зерен корунда определяют следующим образом. Зерна корунда со средним размером зерна d аппроксимируют кубической формой с длиной ребра d. Мономолекулярный слой фуллерена 8 полагают равным диаметру молекулы С60, составляющему 0,7 нм. С учетом плотности фуллерена 1,72 г/см3 и корунда 4 г/см3 7 об. % фуллерена С60 соответствуют 3 вес. % фуллерена С60. С учетом того, что один слой фуллерена при компактировании керамики из порошка корунда, покрытого фуллереном, одновременно приходится и на соседние зерна (т.е. на каждое зерно приходится половина слоя), объемная концентрация kмонослоя, при которой соблюдается указанное условие образования мономолекулярного слоя между зернами, вычисляют по формуле kмонослоя=(3δ/d)×100 при условии малости толщины мономолекулярного слоя фуллерена по отношению к размеру зерна корунда. Подставляя в указанную формулу δ=0,7 нм, d=30 нм, получают kмонослоя=7 об. %, что соответствует 3 вес. % С60. Таким образом, условие образования мономолекулярного слоя фуллерена между зерен корунда соблюдено.

Выбор фуллерена обусловливается масштабным фактором: размер молекулы фуллерена составляет 0,7 нм, а средний размер других нанокластеров, в частности наноалмаза, в 7 раз больше - 5 нм. Таким образом, при спекании керамики толщина модифицирующего углеродного слоя, полученного из фуллерена, имеет характерную толщину порядка границы зерен и фактически оказывает влияние на их свойства, не образуя объемных 3D областей. Наноалмаз, даже в случае графитации, образует 5-нм включения углеродной фазы, в отличие от случая модификации фуллереном.

Далее в планетарной мельнице осуществляют обработку порошка корунда и фуллерена С60. Время обработки в планетарной мельнице и частоту вращения водила определяют экспериментально из условия получения требуемого среднего размера зерна порошка корунда (предпочтительно 30 нм). Затем полученный порошок компактируют методом двустороннего одноосного прессования и спекают в муфельной печи в воздушной атмосфере при температуре в интервале 1600-1800oC или осуществляют его горячее прессование при давлении в диапазоне 0,5-2 ГПа при температуре в интервале 1600-1800°С.

Предложенное техническое решение позволяет получать керамический наноструктурированный материал, имеющий твердость Н=28 ГПа, что существенно превышает твердость монокристаллического корунда в любой из кристаллографических плоскостей (23 ГПа).

Изобретение иллюстрируется 8 примерами и 5 чертежами.

В своих исследованиях авторы использовали следующие известные методики:

Для характеристики структуры полученных образцов использовали известный метод рентгеноструктурного исследования, просвечивающей электронной микроскопии (ПЭМ) и комбинационного рассеяния света (КРС). Для характеристики механических свойств проводили по известным методикам измерения твердости. Твердость измеряли пирамидой Виккерса в соответствии с ГОСТ 9450-76.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

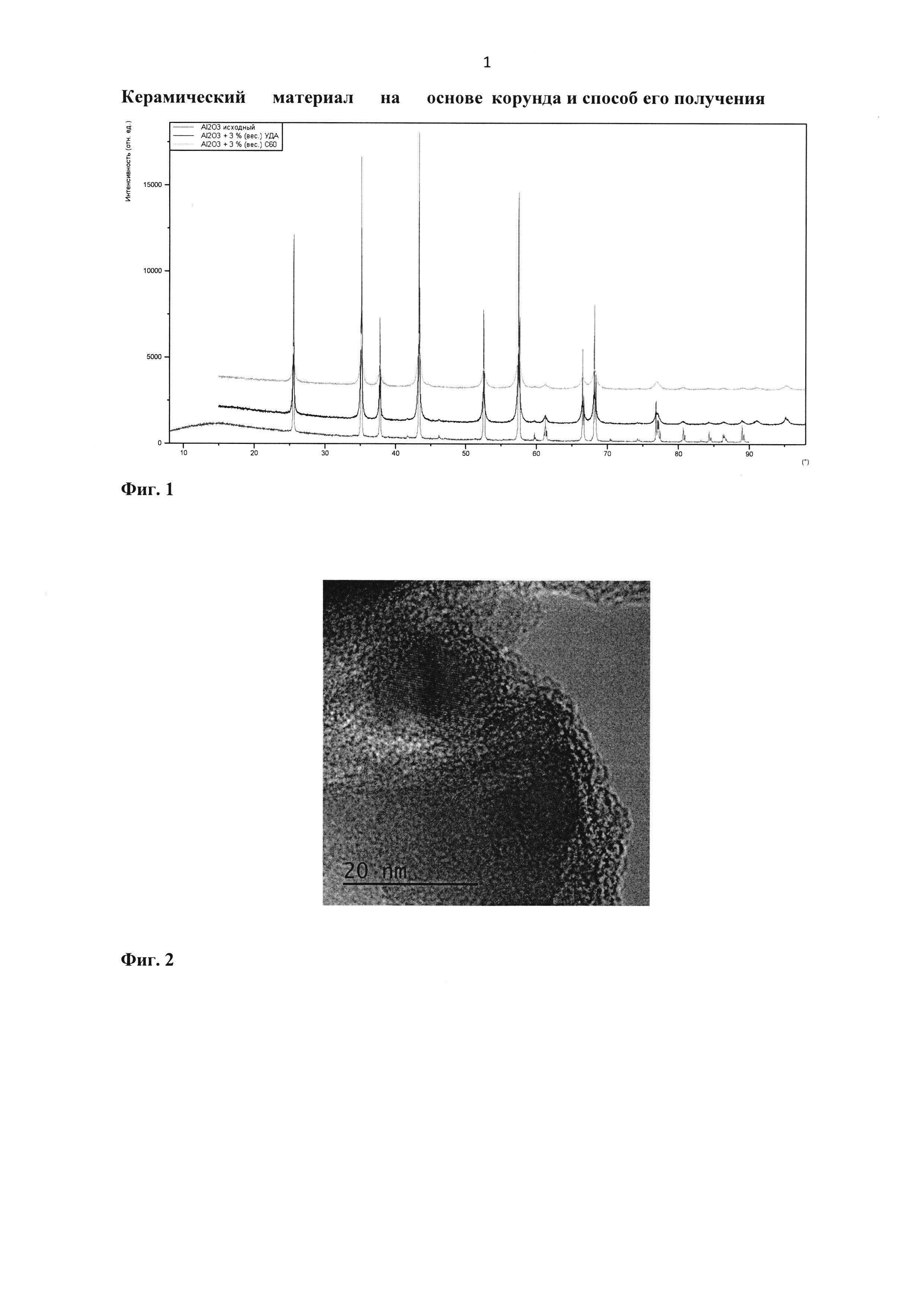

На Фиг. 1 представлена дифрактограмма порошка корунда после обработки с фуллереном в планетарной мельнице.

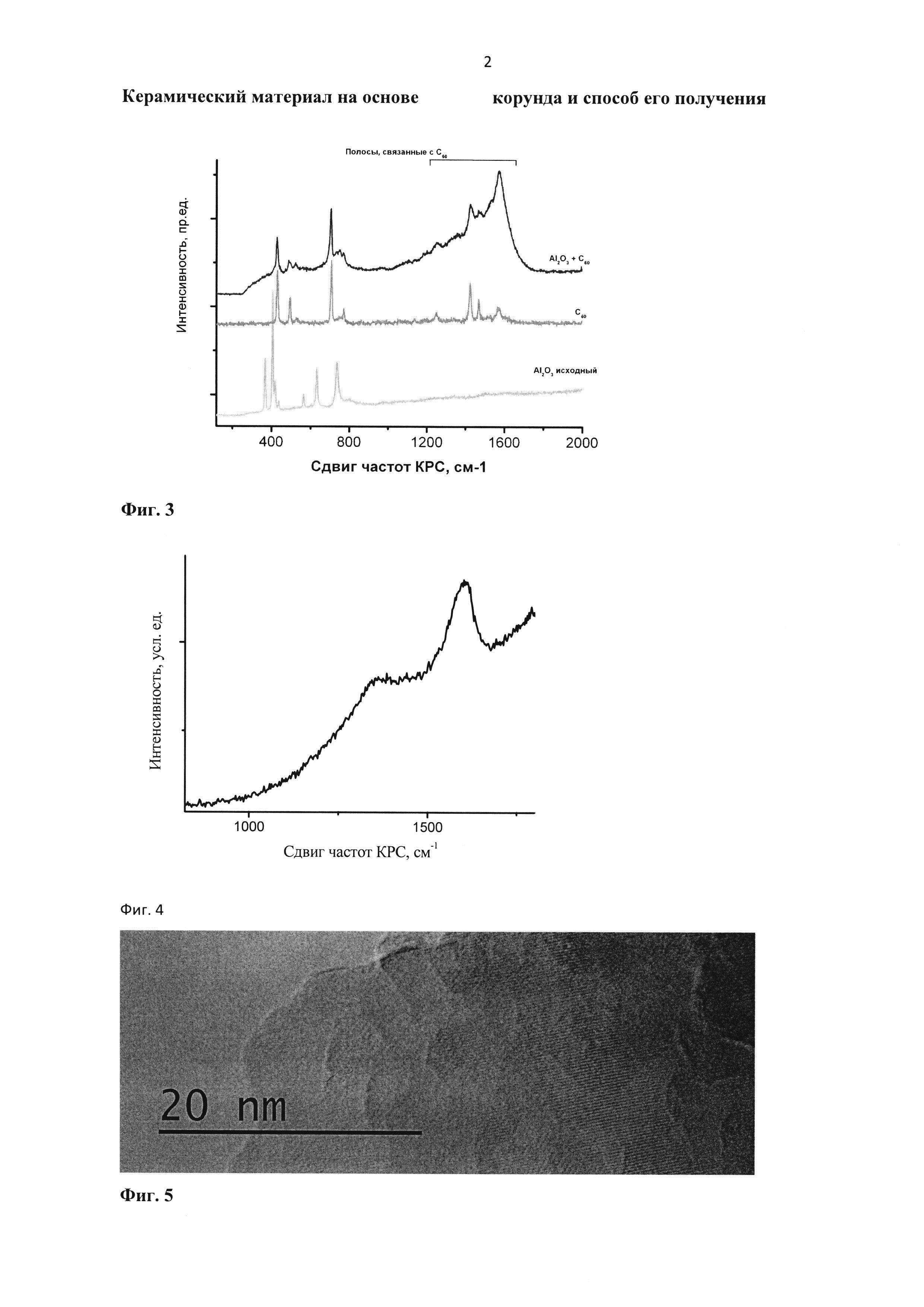

На Фиг. 2 представлено полученное с помощью просвечивающего электронного микроскопа (ПЭМ) JEM-2010 изображение зерна корунда, покрытого слоем фуллерена.

На Фиг. 3 представлены спектры КРС зерен корунда, покрытых слоем фуллерена.

На Фиг. 4 представлены спектры КРС, полученного в соответствии с изобретением керамического материала.

На Фиг. 5 представлено полученное с помощью просвечивающего электронного микроскопа (ПЭМ) JEM-2010 изображение зерен корунда в спеченном образце.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Примеры, подтверждающие техническое решение

Пример 1

В инертной атмосфере смешивают порошок корунда с добавлением 7 об. % порошка фуллерена С60. Полученную смесь засыпают в барабаны и осуществляют обработку в планетарной мельнице АГО 2У со следующими параметрами: время обработки - 30 минут, рабочая частота водила - 550 об/мин. На фиг. 2 представлено полученное с помощью просвечивающего электронного микроскопа (ПЭМ) JEM-2010 изображение зерна корунда, покрытого слоем фуллерена. То, что наблюдаемые сферические углеродные образования на поверхности корунда являются молекулами С60, подтверждают спектры КРС, представленные на фиг. 3: на спектрах Al2O3+С60 присутствуют основные линии фуллерена. Существенно, что в образце нет дифракции от каких-либо фуллеритовых фаз, что свидетельствует о том, что спектры КРС соответствуют только слоям С60, не образующим кристаллической решетки на поверхности зерен корунда.

Средний размер зерна корунда определяют по данным рентгеновской дифракции методом Холла-Вильямсона [G.K. Williamson and W.H Hall. Acta Metallurgica 1, 1953, 22-31]. Средний размер зерна составляет 30 нм.

Соблюдение условия образования мономолекулярного слоя фуллерена между зерен корунда определяют следующим образом. Зерна корунда со средним размером d аппроксимируют кубической формой с длиной ребра d. Мономолекулярный слой фуллерена 6 равен диаметру молекулы С60, составляющий 0,7 нм. С учетом того, что один слой фуллерена при компактировании керамики из порошка корунда, покрытого фуллереном, одновременно приходится и на соседние зерна (т.е. на каждое зерно приходится половина слоя), объемная концентрация kмономлоя, при которой соблюдается указанное условие образования мономолекулярного слоя между зернами, вычисляют по формуле kмонослоя=(3δ/d)×100 при условии малости толщины мономолекулярного слоя фуллерена по отношению к размеру зерна корунда. Подставляя в указанную формулу δ=0,7 нм, d=30 нм, получаем kмонослоя=7 об. %, что соответствует 3 вес. % С60. Таким образом, условие образования мономолекулярного слоя фуллерена между зерен корунда соблюдено.

Полученный материал компактируют методом двустороннего одноосного прессования и спекают в муфельной печи в воздушной атмосфере при температуре 1650°С в течение 30 минут. При спекании фуллерен трансформировался в аморфный углерод: на спектрах КРС видны только т.н. D и G пики (фиг. 4). Исследование полученного образца проводилось также с помощью ПЭМ. Благодаря наличию углерода по границам зерен корунда рекристаллизации материала не происходит. По изображению видно, что весь углерод сосредоточен по границам зерен и не образует отдельной фазы (фиг. 5).

Твердость полученного образца измеряют пирамидой Виккерса в соответствии с ГОСТ 9450-76.

В результате полученный материал обладает следующими характеристиками: твердость Н=28 ГПа.

В тех же условиях проводят испытание монокристаллического образца корунда в кристаллографических плоскостях (0001), (101-0), (112-0), 101-2). Полученные значения твердости не превышают 23 ГПа.

Таким образом, полученный образец керамического материала превышает по твердости монокристалл корунда.

Пример 2

В инертной атмосфере смешивают корунд с добавлением 2 об. % фуллерена С60. Дальнейшие операции проводят аналогично примеру 1. В результате полученный материал обладает следующими характеристиками:

Средний размер зерна составляет 30 нм.

Условие образования мономолекулярного слоя фуллерена между зерен корунда не соблюдено (концентрация фуллерена меньше требуемой для образования мономолекулярного слоя в 3 раза)

Твердость Н=24 ГПа.

Таким образом, полученный образец керамического материала сравним по твердости с монокристаллом корунда.

Пример 3

В инертной атмосфере смешивают корунд с добавлением 12 об. % фуллерена С60. Дальнейшие операции проводят аналогично примеру 1. В результате полученный материал обладает следующими характеристиками:

Средний размер зерна составляет 30 нм.

Условие образования мономолекулярного слоя фуллерена между зерен корунда не соблюдено (концентрация фуллерена больше требуемой в 1,6 раза)

Твердость Н=24 ГПа.

Таким образом, полученный образец керамического материала сравним по твердости с монокристаллом корунда.

Пример 4

Изготовляют несколько образцов. Для этого в инертной атмосфере смешивают корунд с добавлением 7 об. % фуллерена С60. Полученную смесь засыпают в барабаны и осуществляют обработку в планетарной мельнице АГО 2У со следующими параметрами: время обработки - 30 минут, рабочая частота водила - 550 об/мин.

Средний размер зерна корунда определяют аналогично примеру 1. Средний размер зерна составляет 30 нм. Аналогично примеру 1, для данной концентрации и полученного размера, условие образования мономолекулярного слоя фуллерена между зерен корунда соблюдено.

Полученный материал компактируют методом двустороннего одноосного прессования и спекают в муфельной печи в воздушной атмосфере при температурах 1600, 1700 и 1800°С в течение 30 мин. Полученный материал обладает следующими характеристиками: твердость Н находится в диапазоне 26-28 ГПа.

Таким образом, полученный образец керамического материала превышает по твердости монокристалл корунда.

Пример 5

Изготовливают несколько образцов. Для этого в инертной атмосфере смешивают корунд с добавлением 7 об. % фуллерена С60. Полученную смесь засыпают в барабаны и осуществляют обработку в планетарной мельнице АГО 2У со следующими параметрами: время обработки - 30 минут, рабочая частота водила - 550 об/мин.

Средний размер зерна корунда определяют аналогично примеру 1. Средний размер зерна составляет 30 нм. Аналогично примеру 1, для данной концентрации и полученного размера, условие образования мономолекулярного слоя фуллерена между зерен корунда соблюдено.

Полученную смесь засыпают в барабаны и осуществляют обработку в планетарной мельнице со следующими параметрами: время обработки - 30 минут, рабочая частота водила - 550 об/мин. Полученный материал подвергают горячему прессованию при давлениях 0,5 1 и 2 ГПа при температуре интервале 1650°С

Полученный материал обладает следующими характеристиками: твердость Н находится в диапазоне 26-28 ГПа. Таким образом, полученный образец керамического материала превышает по твердости монокристалл корунда.

Пример 6

В инертной атмосфере смешивают корунд с добавлением 11 об. % фуллерена С60. Полученную смесь засыпают в барабаны и осуществляют обработку в планетарной мельнице АГО 2У со следующими параметрами: время обработки - 30 минут, рабочая частота водила - 1000 об/мин.

Средний размер зерна корунда определяют аналогично примеру 1. Средний размер зерна составляет 20 нм. Аналогично примеру 1, для данной концентрации и полученного размера, условие образования мономолекулярного слоя фуллерена между зерен корунда соблюдено.

Полученный материал компактируют методом двустороннего одноосного прессования и спекают в муфельной печи в воздушной атмосфере при температуре 1650°С в течение 30 минут. В результате полученный материал обладает следующими характеристиками: твердость Н=28 ГПа.

Таким образом, полученный образец керамического материала превышает по твердости монокристалл корунда.