Результат интеллектуальной деятельности: Способ изготовления стальной осесимметричной сварной конструкции

Вид РИД

Изобретение

Изобретение относится к области обработки металлов давлением и сварки, а именно к способам изготовления стальных осесимметричных сварных сосудов ответственного назначения, предназначенных для сжатого воздуха, сжиженных и растворенных газов и используемых в различных хозяйственных областях при изготовлении корпусов огнетушителей, газовых баллонов, баллонов со сжиженным газом для автомобильной промышленности и т.п.

Такие сосуды работают в жестких условиях эксплуатации при высоком давлении, в том числе при действии циклических нагрузок. Поэтому к сосудам предъявляются высокие требования по герметичности и прочности, а при выполнении сварных швов должно обеспечиваться гарантированное качество с обеспечением провара корня шва и прочности сварных соединений не менее 0,9 прочности основного металла.

Важной задачей при сборке и сварке корпуса сосуда является обеспечение высокой размерной точности за счет предупреждения коробления при действии сварочных деформаций в процессе термического цикла сварки и деформационного упрочнения, входящих в сосуд конструктивных элементов после штамповых операций, а также высокая производительность, низкая себестоимость изготовления и малый вес.

Известен способ изготовления осесимметричных корпусов (патент RU 2295416 С1), работающих под давлением. Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки в два прохода, низкотемпературный отжиг.

Наиболее близким по технической сути и достигаемому результату является способ изготовления стальной сложно-комбинированной стальной конструкции по патенту на изобретение №2449870, В23К 31/02, опубл. 10.05.2012 г., БИ №13, 2013 г., принятому авторами за прототип, при котором вначале формируют сварной трубчатый элемент, затем в технологической последовательности изготавливают тонкостенную оболочку, торцевые основания, сборку и сварку подсборок и всего сварного корпуса, окончательную мехобработку и пневмоиспытания на герметичность.

В результате получают качественную сложно-комбинированную осесимметричную сварную конструкцию с уровнем прочности сварных соединений не менее 0,8 от основного металла.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления стальной осесимметричной сварной конструкции, принятого авторами за прототип, относятся: высокая трудоемкость и себестоимость изготовления составных частей сосуда из-за большого количества деталей и сварных швов в подсборках и, как следствие, недостаточная жесткость конструкции; высокий уровень остаточных напряжений; снижение эксплуатационной надежности всего корпуса сосуда. Кроме того, нет неразрушающих методов контроля качества сварных швов, позволяющих определить непровар и сплошность сварных швов, обеспечить прочность сварных соединений не ниже 0,9 от прочности основного металла.

Таким образом, задачей технического решения, принятого за прототип, является получение качественной сложнокомбинированной осесимметричной сварной конструкции с уровнем прочности сварных соединений не менее 0,8 от основного металла.

Общими признаками, с предлагаемым авторами способом изготовления сложно-комбинированных осесимметричных сварных конструкций, является: изготовление торцевого основания, центрального трубчатого элемента, тонкостенной оболочки с формированием свариваемых кромок под замковое соединение, сборка подсборок посредством замкового соединения, приварка торцевого основания к трубчатому элементу автоматической сваркой в среде защитных газов с проведением пневмоиспытаний на герметичность, заключительная сборка-сварка корпуса в приспособлении, мехобработка корпуса и пневмоиспытания на герметичность.

В отличие от прототипа, предлагаемый заявителями способ изготовления стальной осесимметричной сварной конструкции, содержащей торцевое основание и центральный трубчатый элемент, тонкостенную оболочку, включающий формирование сварочных кромок под замковое соединение, сборку подсборок посредством замкового соединения, приварку к трубчатому элементу торцевого основания автоматической сваркой в среде защитных газов с проведением пневмоиспытаний герметичности сварного шва, сборку-сварку подсборки с тонкостенной оболочкой в приспособлении и окончательную мехобработку с пневмоиспытаниями герметичности сварных швов внутренним давлением, отличается тем, что центральный трубчатый элемент выполняют в виде тонкостенного стакана вытяжкой из кружка без утонения стенки за несколько переходов с промежуточным рекристаллизационным отжигом, вытяжкой с утонением стенки на последнем переходе с получением концевого утолщения, раздачей и механической обработкой утолщения с образованием свариваемой кромки под сборку-сварку, далее изготавливают тонкостенную оболочку с утолщенным дном выдавливанием донной части из кружка и вытяжкой с утонением стенки цилиндрической части за несколько переходов с промежуточным рекристаллизационным отжигом, или сборкой-сваркой донной части и цилиндрической, затем обжимом и калибровкой обжатого участка оболочки по внутреннему диаметру и механической обработкой с подрезкой торца под сборку-сварку, а торцевое основание изготавливают механической обработкой из трубной заготовки, затем последовательно производят сборку-сварку в приспособлении углового замкового соединения центрального трубчатого элемента с торцевым основанием, проводят пневмоиспытания, наносят защитные покрытия на наружную поверхность трубчатого элемента и внутреннюю поверхность тонкостенной оболочки, осуществляют сборку и сварку подсборки с тонкостенной оболочкой стыковым замковым швом, производят пневмоиспытания герметичности сварных швов, рентгенотелевизионный контроль стыкового сварного соединения и окончательную механическую обработку.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуется следующими признаками:

- толщину кружка тонкостенного стакана задают равной 2,0-2,5 толщины его стенки;

- тонкостенную оболочку получают выдавливанием утолщенной донной части из кружка, обжимом и калибровкой обжатого участка по внутреннему диаметру цилиндрической части из трубной заготовки, затем сборкой и автоматической сваркой цилиндрической и донной частей в установке сборки-сварки;

- диаметр свариваемых кромок в замковом соединении стакана и оболочки задают равным (0,4-0,6)(D1+D2), где:

D1 (мм) - наружный диаметр заготовки стакана до раздачи,

D2 (мм) - внутренний диаметр заготовки оболочки до обжима;

- на свариваемых кромках трубчатого элемента и тонкостенной оболочки с утолщенным дном в местах стыка кромок выполняют скос кромок под углом 45°, а при сборке и электродуговой сварке стыкового замкового соединения плавящимся электродом в среде защитных газов в один проход в приспособлении обеспечивают технологический зазор 1 мм в месте стыка;

- при нанесении защитных покрытий на наружную поверхность трубчатого элемента сваренного с основанием и внутреннюю поверхность тонкостенной оболочки с утолщенным дном производят защиту места сварки от наличия покрытия на ширину не менее 10 мм.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение размерной точности, технологичности изготовления, конструктивной прочности сварных соединений не ниже 0,9 от прочности основного металла и надежности всего сварного корпуса сосуда.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем формирование сварочных кромок под замковое соединение, сборку подсборок посредством замкового соединения, приварку к трубчатому элементу торцевого основания автоматической сваркой в среде защитных газов с проведением пневмоиспытаний герметичности сварного шва, сборку-сварку подсборки с тонкостенной оболочкой в приспособлении и окончательную мехобработку с пневмоиспытаниями герметичности сварных швов внутренним давлением, особенность заключается в том, что центральный трубчатый элемент выполняют в виде тонкостенного стакана вытяжкой из кружка без утонения стенки за несколько переходов с промежуточным рекристаллизационным отжигом, вытяжкой с утонением стенки на последнем переходе с получением концевого утолщения, раздачей и механической обработкой утолщения под сборку-сварку, далее изготавливают тонкостенную оболочку с утолщенным дном выдавливанием донной части из кружка и вытяжкой с утонением стенки цилиндрической части за несколько переходов с промежуточным рекристаллизационным отжигом, или сборкой-сваркой донной части и цилиндрической, затем обжимом и калибровкой обжатого участка оболочки по внутреннему диаметру и механической обработкой с подрезкой торца под сборку-сварку, а торцевое основание изготавливают механической обработкой из трубной заготовки, затем последовательно производят сборку-сварку в приспособлении углового замкового соединения центрального трубчатого элемента с торцевым основанием, проводят пневмоиспытания, наносят защитные покрытия на наружную поверхность трубчатого элемента и внутреннюю поверхность тонкостенной оболочки, осуществляют сборку и сварку подсборки с тонкостенной оболочкой стыковым замковым швом, производят пневмоиспытания герметичности сварных швов, рентгенотелевизионный контроль стыкового сварного соединения и окончательную механическую обработку.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности, за счет:

- выполнения центрального трубчатого элемента в виде тонкостенного стакана вытяжкой из кружка без утонения стенки за несколько переходов с промежуточным рекристаллизационным отжигом получить цельнометаллическую заготовку под дальнейшую вытяжку с утонением высокопроизводительным методом прессовой обработки;

- вытяжки с утонением стенки на последнем переходе с получением концевого утолщения получить заготовку под дальнейшие прессовые операции, так как данный вид вытяжки является вытяжкой с ограничением, позволяющей получить тонкую стенку и концевое утолщение;

- раздачи и механической обработки утолщения получить свариваемую кромку под сборку-сварку;

- изготовления тонкостенной оболочки с утолщенным дном выдавливанием донной части из кружка получить высокопроизводительным методом прессовой обработки заготовку под дальнейшие операции вытяжки цилиндрической части оболочки;

- вытяжки с утонением стенки цилиндрической части за несколько переходов с промежуточным рекристаллизационным отжигом получить заготовку оболочки под обжим и калибровку прессовой обработкой с высокой производительностью;

- сборки-сварки донной части и цилиндрической снизить трудоемкость изготовления оболочки и повысить коэффициент использования металла;

- обжима и калибровки обжатого участка оболочки по внутреннему диаметру и механической обработки с подрезкой торца сформировать кромку под сборку-сварку;

- изготовления торцевого основания механической обработкой из трубной заготовки снизить трудоемкость изготовления и повысить коэффициент использования металла;

- последовательной сборки-сварки в приспособлении углового замкового соединения центрального трубчатого элемента с торцевым основанием получить сварную подсборку для формирования внутреннего контура сварной конструкции, а последующими пневмоиспытаниями обеспечить герметичность внутреннего контура перед приваркой тонкостенной оболочки;

- нанесения защитного покрытия на наружную поверхность трубчатого элемента и внутреннюю поверхность тонкостенной оболочки обеспечить коррозионную стойкость всей конструкции в условиях эксплуатации;

- сборки и сварки подсборки с тонкостенной оболочкой стыковым замковым швом получить сварную конструкцию с уровнем прочности сварного соединения не ниже 0,9 от прочности основного металла;

- пневмоиспытаний герметичности сварных швов обеспечить герметичность и работоспособность сварной конструкции;

- рентгенотелевизионного контроля быстро и достоверно выявить внутренние дефекты в металле сварных швов и околошовной зоне (непровары, поры, трещины и шлаковые включения);

- окончательной механической обработкой с получением резьб на донной части и торцевом основании обеспечить возможность соединения конструкции с сопрягаемыми деталями, а также ее соединения с фланцами приспособлений для пневматических испытаний.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- задачи толщины кружка тонкостенного стакана равной 2,0-2,5 толщины его стенки обеспечить получение концевого утолщения под сборку-сварку, данное значение оптимально, так как при толщине кружка менее 2,0 толщины стенки не обеспечивается необходимая толщина свариваемой кромки, а при толщине кружка более 2,5 толщины его стенки возрастает количество операций вытяжки с утонением;

- получения тонкостенной оболочки выдавливанием утолщенной донной части из кружка, обжимом и калибровкой обжатого участка по внутреннему диаметру цилиндрической части из трубной заготовки, сборкой и автоматической сваркой цилиндрической и донной частей в установке сборки-сварки снизить трудоемкость изготовления и повысить коэффициент использования металла и обеспечить высокое качество сварного соединения;

- задачи диаметра свариваемых кромок в замковом соединении стакана и оболочки равным (0,4-0,6)(D1+D2), где:

D1 (мм) - наружный диаметр заготовки стакана до раздачи,

D2 (мм) - внутренний диаметр заготовки оболочки до обжима,

сократить количество прессовых операций раздачи и обжима, так как при значениях диаметра свариваемых кромок менее 0,4 и более 0,6 значения суммы диаметров заготовок возрастает количество прессовых операций обжима или раздачи;

- выполнения на свариваемых кромках трубчатого элемента и тонкостенной оболочки с утолщенным дном в местах стыка скоса кромок под углом 45° и технологического зазора 1 мм в месте стыка обеспечить провар корня шва и всего сечения сварного соединения и требуемую конструкторской документацией прочность сварного соединения;

- защиты мест сварки замковых соединений от наличия защитных покрытий на ширину не менее 10 мм предотвратить образование в шве при сварке дефектов типа газовых пор, зашлаковок, несплавлений свариваемых кромок.

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления стальной осесимметричной сварной конструкции, содержащей торцевое основание и центральный трубчатый элемент, тонкостенную оболочку, включающий формирование сварочных кромок под замковое соединение, сборку подсборок посредством замкового соединения, приварку к трубчатому элементу торцевого основания автоматической сваркой в среде защитных газов с проведением пневмоиспытаний герметичности сварного шва, сборку-сварку подсборки с тонкостенной оболочкой в приспособлении и окончательную мехобработку с пневмоиспытаниями герметичности сварных швов внутренним давлением, в отличие от прототипа, согласно изобретению, центральный трубчатый элемент выполняют в виде тонкостенного стакана вытяжкой из кружка без утонения стенки за несколько переходов с промежуточным рекристаллизационным отжигом, вытяжкой с утонением стенки на последнем переходе с получением концевого утолщения, раздачей и механической обработкой утолщения под сборку-сварку, далее изготавливают тонкостенную оболочку с утолщенным дном выдавливанием донной части из кружка и вытяжкой с утонением стенки цилиндрической части за несколько переходов с промежуточным рекристаллизационным отжигом, или сборкой-сваркой донной части и цилиндрической, затем обжимом и калибровкой обжатого участка оболочки по внутреннему диаметру и механической обработкой с подрезкой торца под сборку-сварку, а торцевое основание изготавливают механической обработкой из трубной заготовки, затем последовательно производят сборку-сварку в приспособлении углового замкового соединения центрального трубчатого элемента с торцевым основанием, проводят пневмоиспытания, наносят защитные покрытия на наружную поверхность трубчатого элемента и внутреннюю поверхность тонкостенной оболочки, осуществляют сборку и сварку подсборки с тонкостенной оболочкой стыковым замковым швом, производят пневмоиспытания герметичности сварных швов, рентгенотелевизионный контроль стыкового сварного соединения и окончательную механическую обработку.

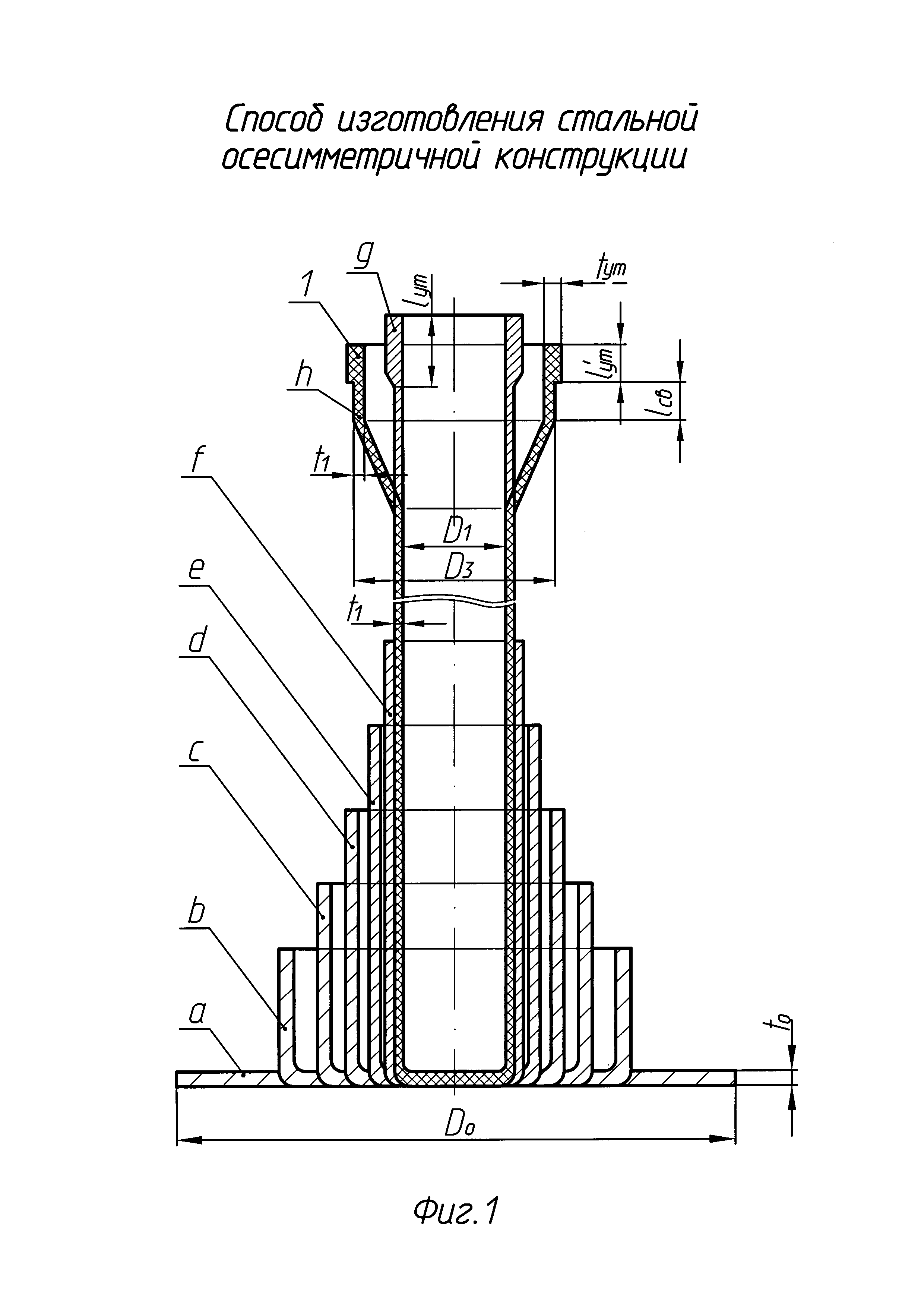

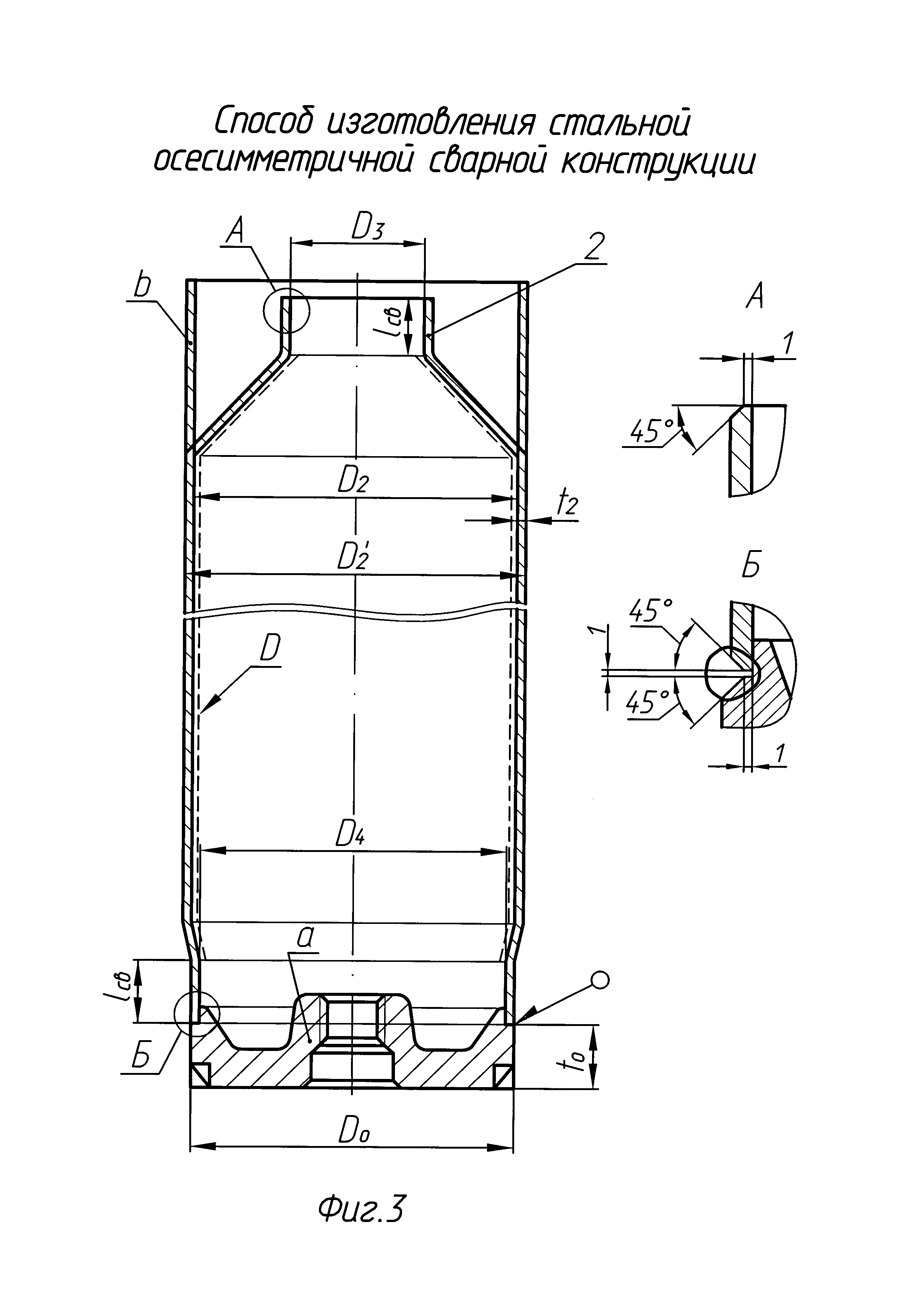

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс изготовления центрального трубчатого элемента в виде тонкостенного стакана 1, получаемого из кружка «а» вытяжкой без утонения стенки за 4 перехода: «b», «с», «d» и «е» и вытяжкой с утонением стенки с t0 (мм) до t1 (мм) на последнем переходе «f» с получением концевого утолщения толщиной tут и длиной lут (мм), затем раздачей и механической обработкой утолщения с образованием свариваемой кромки длинами lсв (мм), lут (мм) и толщинами tут (мм), t1 (мм) и диаметром D3 (мм), D1 (мм) - наружный диаметр стакана до раздачи, D3 (мм) - диаметр свариваемой кромки после раздачи и механической обработки.

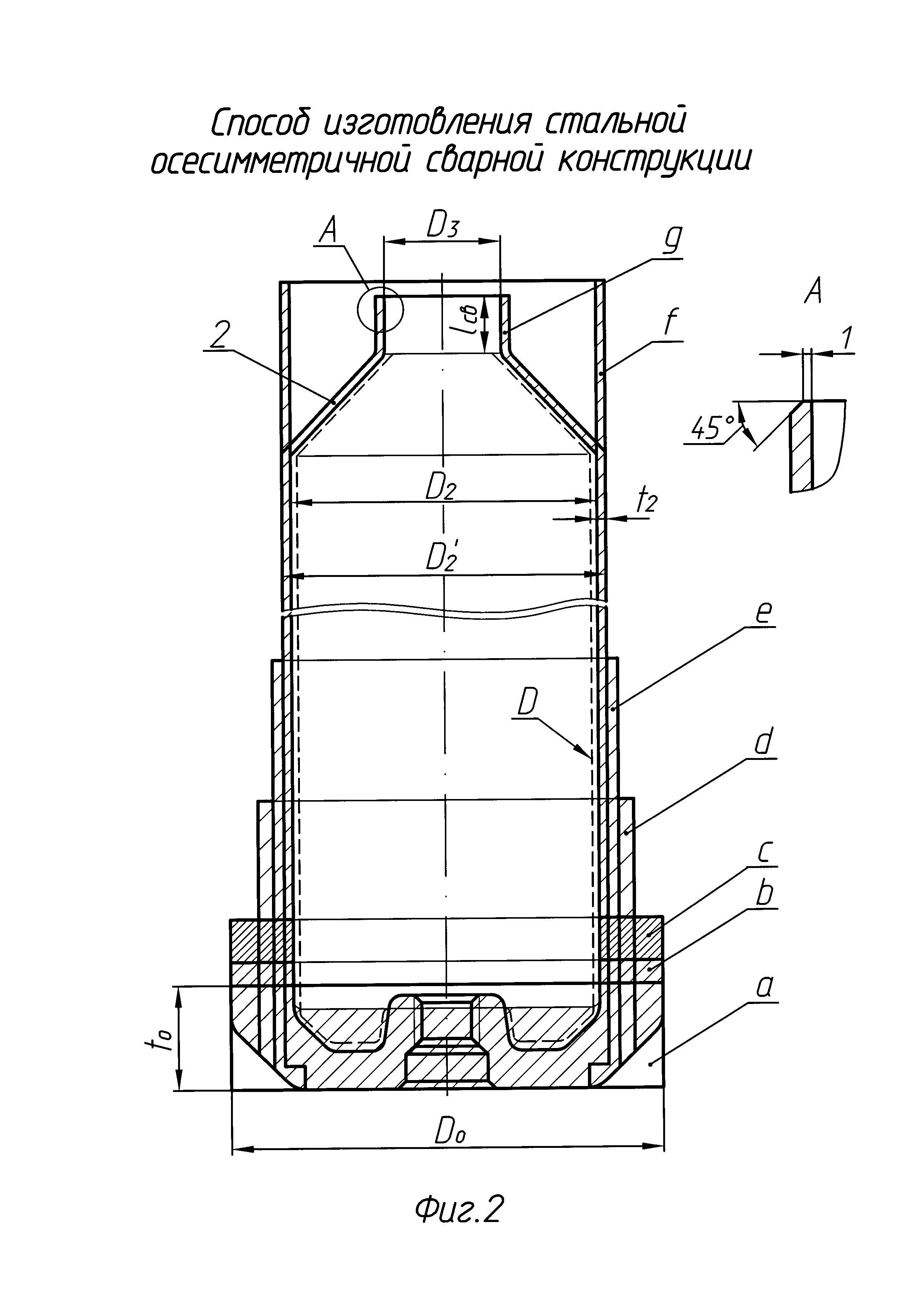

На фиг. 2 изображен процесс изготовления тонкостенной оболочки 2 с утолщенным дном, получаемой из кружка «а» диаметром D0 (мм), толщиной t0 (мм) выдавливанием за 2 перехода «b» и «с», и тремя вытяжками с утонением «d», «е» и «f», затем обжимом и калибровкой обжатого участка «g» по внутреннему диаметру тонкостенной части с получением толщины стенки t2 (мм) внутреннего диаметра D2 (мм), наружного диаметра D2' (мм) и механической обработкой с подрезкой торца с образованием свариваемой кромки длиной lсв (мм) и диаметром D3 (мм) под сборку-сварку.

На фиг. 2, вид А изображен скос кромки под углом 45° и притупление кромки величиной 1 мм.

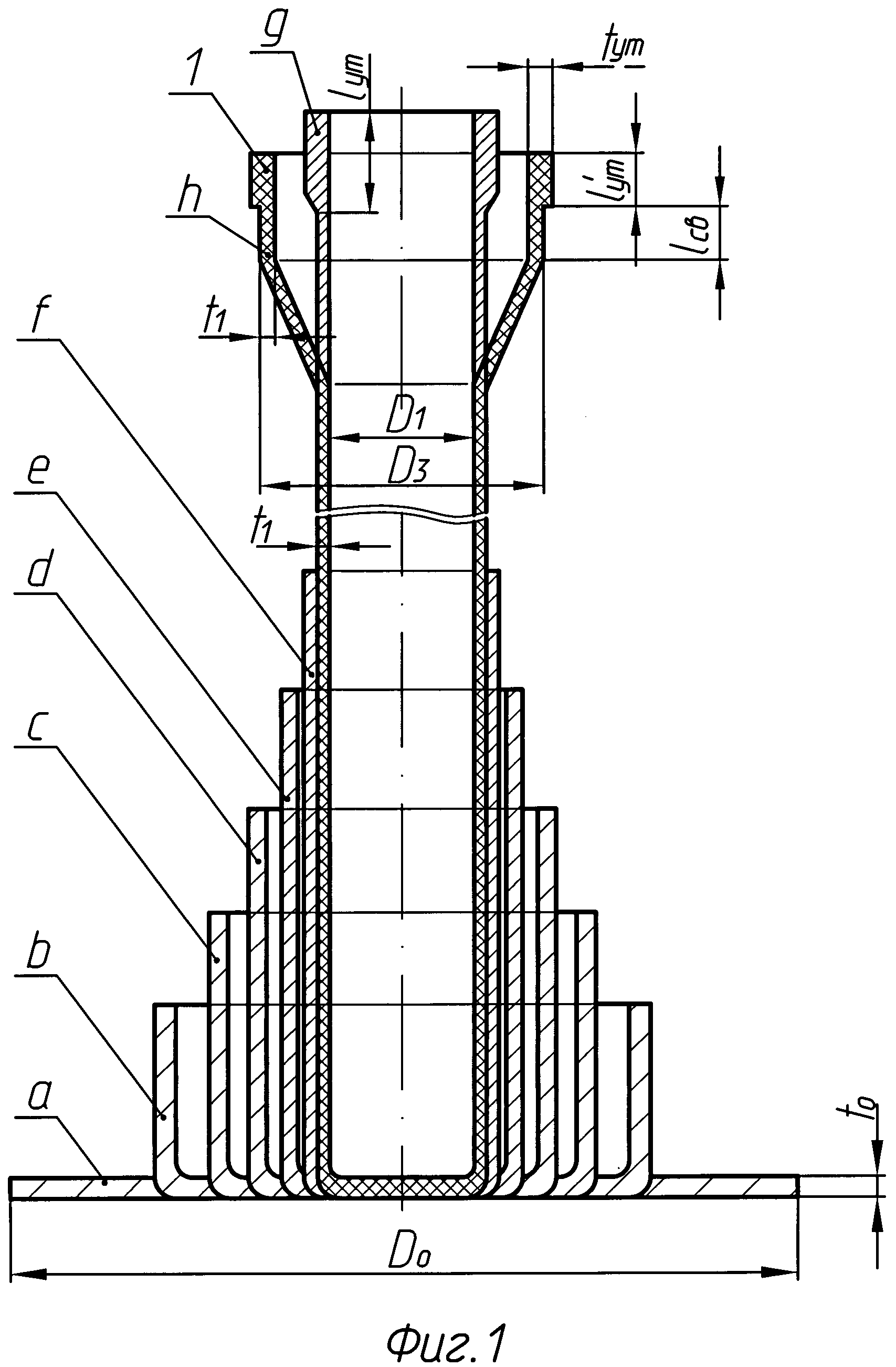

На фиг. 3 изображен процесс изготовления тонкостенной оболочки 2 сборкой-сваркой цилиндрической части «b» и донной части «а».

Цилиндрическую часть получают из трубной заготовки обжимом и калибровкой обжатого участка по внутреннему диаметру с одного торца с получением свариваемой кромки длиной lсв (мм) и диаметра D3 (мм) и, затем, с другого торца с получением свариваемой кромки lсв (мм) и диаметра D4 (мм).

Фиг. 3, вид А изображен скос кромки под углом 45° и притупление кромки величиной 1 мм.

Фиг. 3, вид Б изображено сварное соединение тонкостенной и утолщенной донной частей оболочки, скос кромок под углом 45° и притупление кромок величиной 1 мм, технологический зазор в стыке кромок 1 мм.

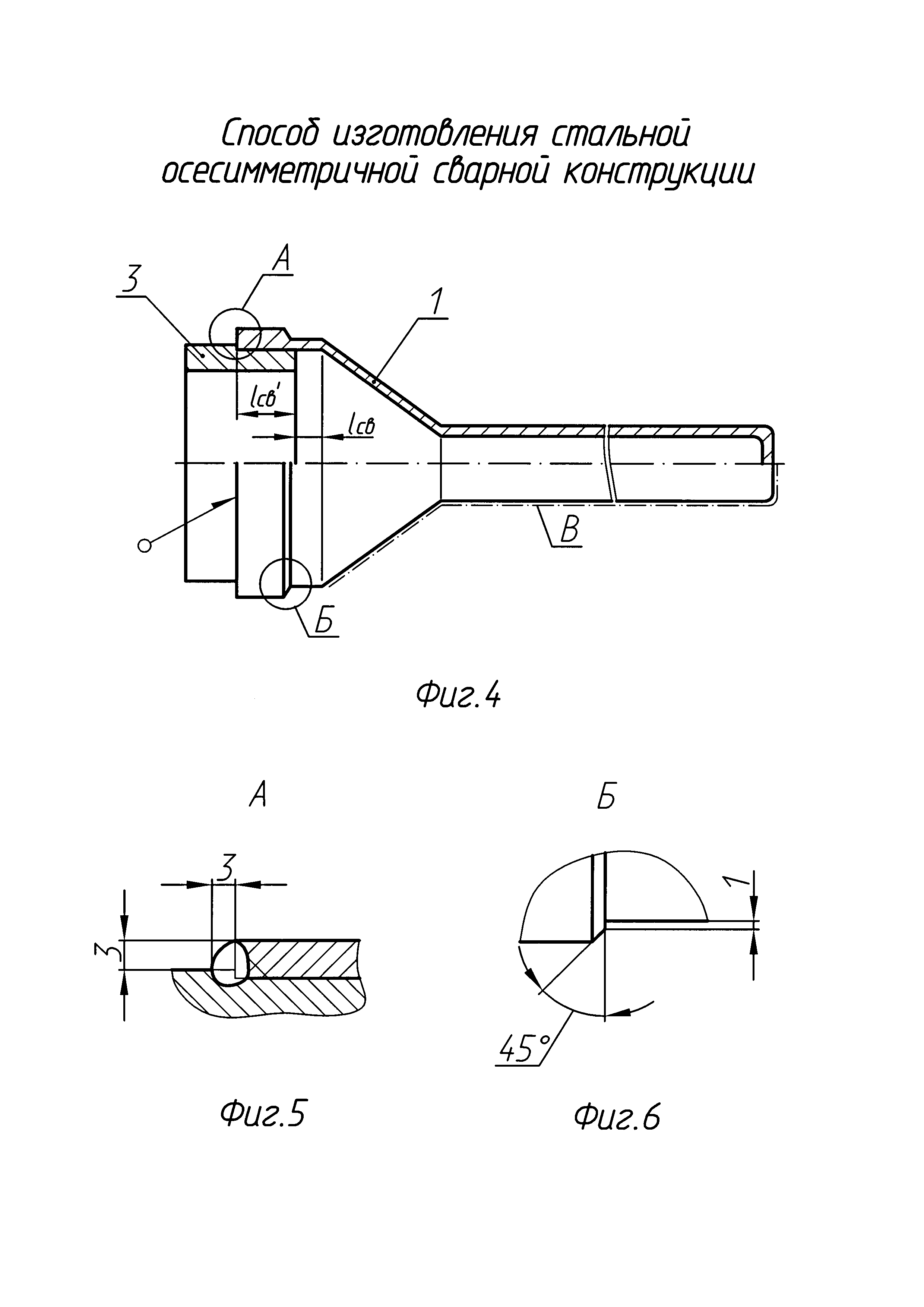

На фиг. 4 изображена сварная подсборка центрального трубчатого элемента - тонкостенного стакана 1 с приваренным к нему торцевым основанием 3.

На фиг. 5, вид А с фиг. 4 изображены конструктивные элементы сварного углового замкового соединения стакана 1 и основания 3, 3 мм - ширина и 3 мм - высота шва.

Фиг. 6, вид Б с фиг. 4 изображен скос кромки под углом 45° и притупление кромки величиной 1 мм.

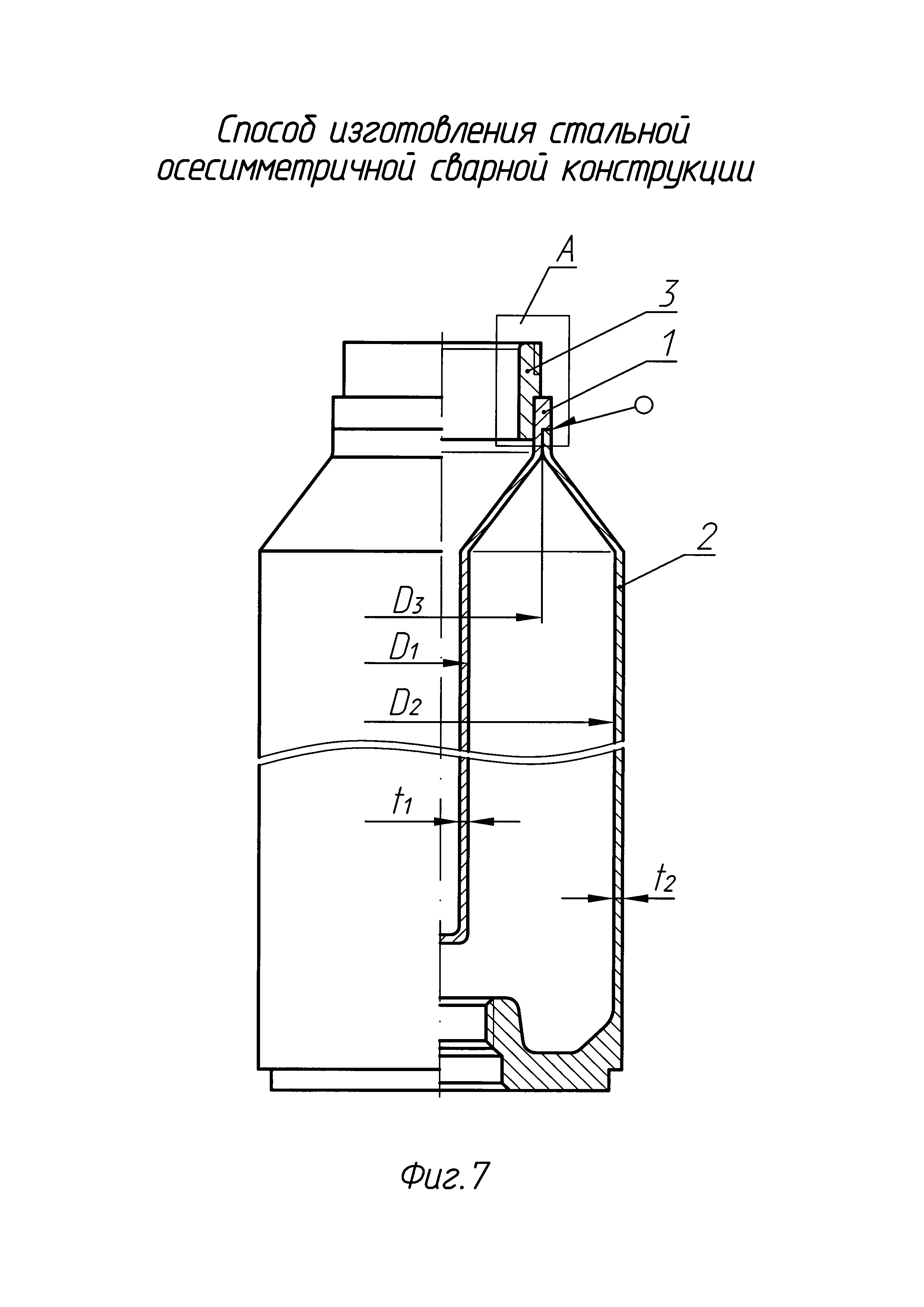

На фиг. 7 изображена стальная осесимметричная сварная конструкция с центральным трубчатым элементом - тонкостенным стаканом 1, торцевым основанием 3 и тонкостенной оболочкой 2 с утолщенным дном в сваренном состоянии.

D3 (мм) - диаметр свариваемых кромок,

D1 (мм) - наружный диаметр стакана до раздачи,

D2 (мм) - внутренний диаметр оболочки до обжима,

t1 (мм) - толщина стенки стакана,

t2 (мм) - толщина стенки оболочки.

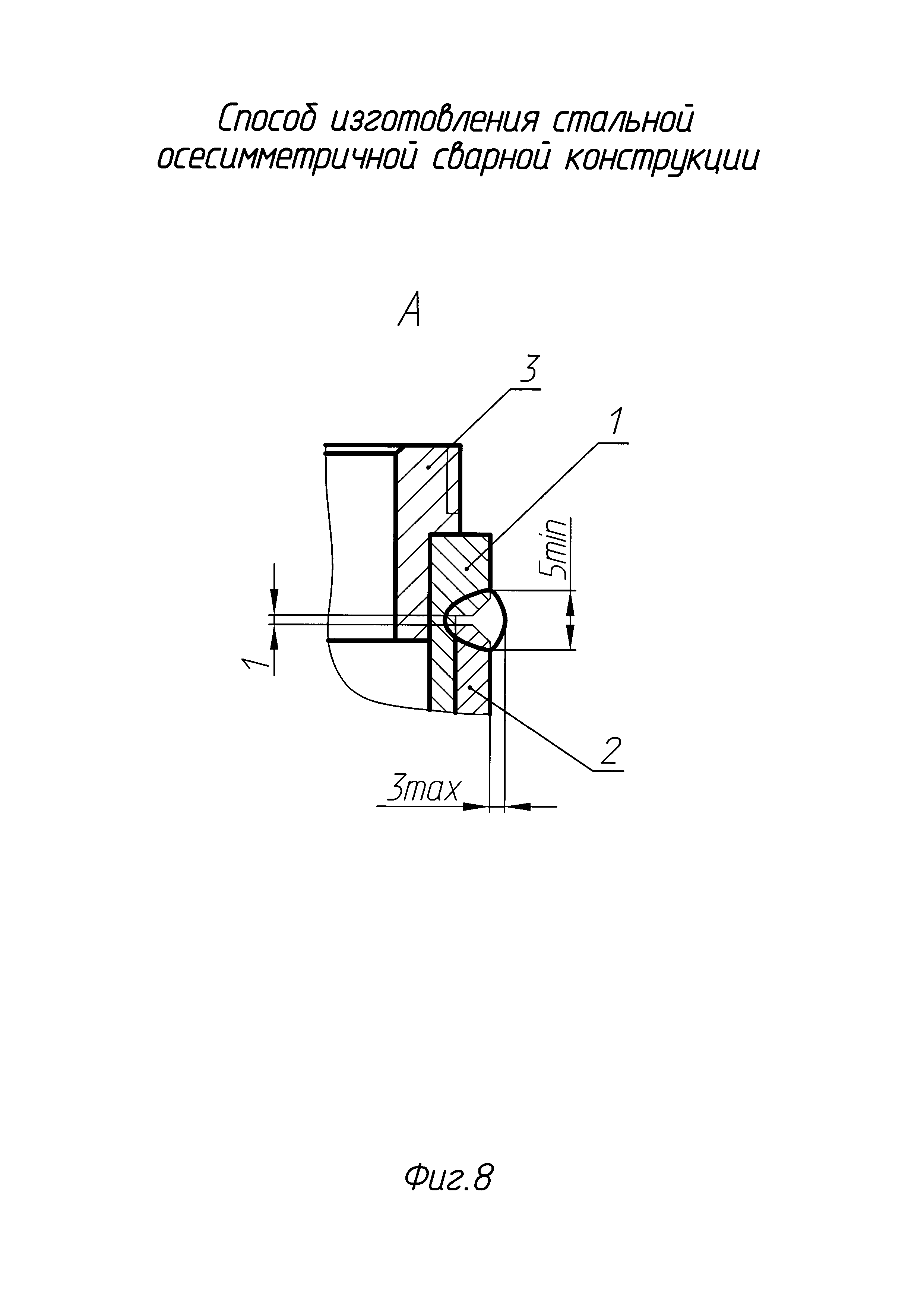

На фиг. 8 вид А с фиг. 7 изображено стыковое замковое сварное соединение подсборки (основания 3 со стаканом 1) и оболочки 2 с конструктивными элементами и технологическим зазором 1 мм в стыке кромок.

3 мм (max) - высота шва.

5 мм (min) - ширина шва.

Вышеописанный способ изготовления стальной осесимметричной сварной конструкции осуществляется следующим образом.

Центральный трубчатый элемент в виде тонкостенного стакана 1 (фиг. 1) изготавливают вытяжкой из стального кружка «а» диаметром D0 (мм), толщиной t0 (мм) за шесть переходов b, с, d, е, f, g с промежуточным рекристаллизационным отжигом. Пять переходов b, с, d, е, f выполняют без утонения стенки. Последний шестой переход (g) - с утонением стенки с t0 (мм) до t1 (мм), при этом используют кружок с t0=(2,0-2,5)t1, где t1 - толщина стенки готового стакана. На последнем переходе получают концевое утолщение длиной lут (мм) и толщиной t0 (мм), сохраняющейся на всех шести переходах.

Затем выполняют раздачу концевой части стакана до диаметра D3 (мм) и механическую обработку утолщения с образованием свариваемой кромки под сборку-сварку с размерами tут (мм), lут (мм), lсв (мм) и D3 (мм).

Тонкостенную оболочку 2 (фиг. 2) изготавливают из стального кружка «а» диаметром D0 (мм) и толщиной t0 (мм) выдавливанием утолщенной части за два перехода b и с, с промежуточным рекристаллизационным отжигом. Получают утолщенное дно с диаметром D0 (мм) и внутренним диаметром оболочки D2 (мм) и выпукло-вогнутым профилем внутренней поверхности. Затем выполняют вытяжку с утонением стенки цилиндрической части оболочки за три перехода (d, е, f) с промежуточным рекристаллизационным отжигом с получением наружного диаметра D2' (мм) и окончательной толщины стенки t2 (мм).

После этого выполняют обжим и калибровку обжатого участка оболочки по внутреннему диаметру и механическую обработку с подрезкой торца на длину lсв (мм) под сборку-сварку с образованием свариваемой кромки внутренним диаметром D3 (мм) и длиной lсв (мм), скосом 45° и притуплением кромки 1 мм.

Как вариант, тонкостенную оболочку 2 (фиг. 3) изготавливают сборкой-сваркой тонкостенной части и утолщенного дна, получаемого выдавливанием из кружка диаметром D0 (мм) и толщиной t0 (мм).

Тонкостенную часть получают из трубной заготовки с наружным диаметром D2' (мм) обжимом и калибровкой обжатого участка по внутреннему диаметру по одному из торцев с получением внутреннего диаметра D3 (мм). После механической обработки торца получают свариваемую кромку длиной lсв (мм), толщиной t2 (мм), скос 45° и притупление кромки 1 мм (фиг. 3, вид А).

Затем обжимают и калибруют по внутреннему диаметру второй торец, обтачивают второй торец и получают свариваемую кромку под сборку-сварку с утолщенным дном размерами: D4 (мм) - внутренний диаметр, lсв (мм) - длина свариваемой кромки, t2 (мм) - толщина кромки, скос 45° и притупление кромки величиной 1 мм (фиг. 3, вид Б).

Выполняют механическую обработку с образованием стыковой кромки утолщенного дна со скосом 45° и притуплением кромки величиной 1 мм и затем сборку и автоматическую сварку цилиндрической и донной части оболочки (фиг. 3, вид Б) в приспособлении на установке сборки-сварки, с обеспечением технологического зазора 1 мм.

Тонкостенный стакан 1 и тонкостенная оболочка 2 (фиг. 1, фиг. 2, фиг. 3 и фиг. 7) с утолщенным дном, подготовленные к дальнейшей сборке-сварке, выполнены с диаметром свариваемых кромок D3 (мм)

D3 (мм)=(0,4-0,6)(D1+D2), где

D1 (мм) - наружный диаметр заготовки стакана 1 до раздачи,

D2 (мм) - внутренний диаметр заготовок оболочки 2 до обжима.

Торцевое основание 3 (фиг. 4) изготавливают механической обработкой из стальной трубной заготовки. Получают свариваемую кромку длиной lсв' (мм).

Затем последовательно производят сборку-сварку подсборки в приспособлении углового замкового соединения центрального трубчатого элемента - тонкостенного стакана 1 с торцевым основанием 3 (фиг. 4, фиг. 5 вид А с фиг. 4). На свариваемых кромках трубчатого элемента - стакана 1 (фиг. 6, вид Б с фиг. 4) в местах стыка кромок выполняют скос кромок под углом 45° и притупление кромки величиной 1 мм. Производят пневмоиспытания на установке пневмоиспытаний. Наносят защитные покрытия В (фиг. 4) и D (фиг. 2 и фиг. 3) на наружную поверхность трубчатого элемента тонкостенного стакана 1 и внутреннюю поверхность тонкостенной оболочки 2.

При нанесении защитных покрытий на наружную поверхность В трубчатого элемента-стакана 1, сваренного с основанием (фиг. 4) и внутреннюю поверхность тонкостенной оболочки 2 с утолщенным дном (фиг. 2 и фиг. 3) производят защиту места сварки от наличия покрытия на ширину lсв не менее 10 мм.

Затем осуществляют сборку-сварку ранее сваренной подсборки с тонкостеннной оболочкой стыковым замковым швом (фиг. 7, фиг. 8 вид А с фиг. 7).

При сборке и электродуговой сварке стыкового замкового соединения плавящимся электродом в среде защитных газов в один проход в приспособлении обеспечивают технологический зазор 1 мм в месте стыка (фиг. 8). Производят пневмоиспытания герметичности сварных швов, рентгенотелевизионный контроль стыкового сварного соединения и окончательную механическую обработку торцев и резьбовых отверстий (фиг. 7).

Пример.

Тонкостенный стакан 1 (фиг. 1) изготавливают из кружка «а» стали 10 (лист толщиной 5 мм ГОСТ 4041-71) диаметром D0=130 мм и вытяжкой на гидравлическом прессе усилием 100 тс за 6 переходов с промежуточным рекристаллизационным отжигом, при этом пять переходов выполняют вытяжкой без утонения стенки, а последующий шестой переход вытяжкой с утонением стенки с ограничением длины обработки для получения утолщенной стенки на концевом участке заготовки.

Кружок задают толщиной t0, равной 2,5 толщины стенки t1 готового стакана: t0=2,5×t1=2,5×2=5 мм.

Коэффициенты вытяжки и диаметры заготовки на пяти переходах:

1 переход «b», k1=0,72, D1= D0×k1, D1=130×0,72=93,6 (мм);

2 переход «с», k2=0,8, D2=D1×k2, D2=93,6×0,8=74,9 (мм);

3 переход «d», k3=0,85, D3=D2×k3, D3=74,9×0,85=63,65 (мм);

4 переход «е», k4=0,875, D4=D3×k4, D4=63,65×0,875=56,57 (мм);

5 переход «f», k5=0,885, D5=D4×k5, D5=56,57×0,885=50,06 (мм).

Получают заготовку стакана с размерами t0=5 мм, D5=50,06 мм и окончательным внутренним диаметром D5 - 2 t0=50,06-2×5=40,06 мм.

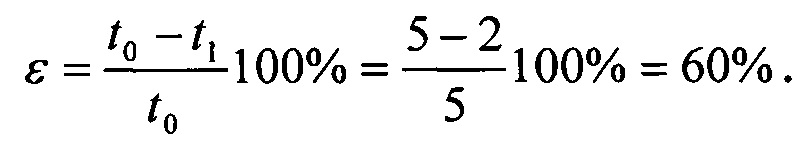

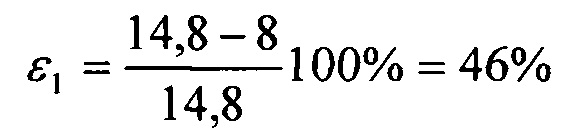

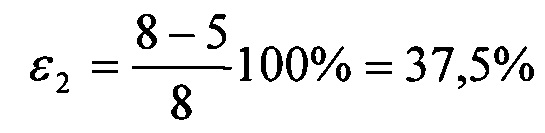

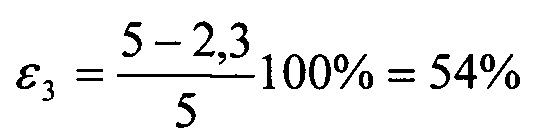

6 переход «g» выполняют со степенью деформации утонения стенки

Получают заготовку стакана под раздачу с размерами:

t1=2 мм, D1=40,06+2t1=44,06 (мм), длина утолщения lут=15 мм.

Затем выполняют раздачу концевой части стакана с диаметра D1=44,06 мм до диаметра D3=82 мм.

Выполняют механическую обработку утолщения с образованием свариваемой кромки под сборку-сварку с размерами tут=5 мм, lут'=10 мм и lсв=10 мм.

Тонкостенную оболочку 2 (фиг. 2) изготавливают из кружка «а» стали 11ЮА (полоса толщиной 22 мм ГОСТ В 19032-73) диаметром D0=150 мм и толщиной t0=22 мм вначале выдавливанием утолщенной части на механическом кривошипно-шатунном прессе с усилием 4000 тс за два перехода «b» и «с» с промежуточным рекристаллизационным отжигом при температуре 650-680°С.

На первом переходе «b» получают заготовку диаметрами D0=150 мм, D2=120,4 мм и высотой 30 мм с плоским дном, на втором переходе «с» диаметрами D1=150 мм, D2=120,4 мм с выпукло-вогнутым дном высотой 35 мм..

Затем выполняют вытяжку с утонением стенки цилиндрической части оболочки за три перехода «d», «е» и «f» с промежуточным рекристаллизационным отжигом при температуре 650-680°С.

Толщины стенок и степени деформации по переходам:

1 переход

t1=(150-120,4)/2=14,8 мм, t2=8 мм,

2 переход

t2=8 мм, t3=5 мм,

3 переход

t3=5 мм, t4=2,3 мм,

Получают оболочку с внутренним диаметром D2=120,4 мм и наружным диаметром D2=120,4+4,6=125 мм.

После этого выполняют обжим и калибровку обжатого участка по внутреннему диаметру на гидравлическом прессе усилием 100 тс.

После обжима и калибровки получают D3=82 мм, lсв=15 мм.

Выполняют механическую обработку с подрезкой торца под сборку-сварку с образованием свариваемой кромки (lсв=10 мм, D3=82 мм) со скосом кромки под углом 45° и притуплением кромки величиной 1 мм.

Как вариант, тонкостенную часть оболочки 2 (фиг. 3) получают из трубной заготовки «а» стали 10 (∅130×2,5 ГОСТ 8734-75) обжимом и калибровкой обжатого участка по внутреннему диаметру и механической обработкой с образованием свариваемой кромки (lсв=10 мм, D3=82 мм) на одном из торцев с углом скоса 45° и притуплением кромки величиной 1 мм (фиг. 3, вид А) и другой кромки на втором торце (фиг. 3 вид Б) с диаметром D4=88 мм, равным диаметру свариваемой кромки донной части, со скосом под углом 45° и притуплением кромки величиной 1 мм.

Получают наружный и внутренние диаметры оболочки 2 (фиг. 3) D2'=110 мм, D2=125 мм, D3=82 мм, D4=88 мм и свариваемые кромки lсв=10 мм

Утолщенную донную часть получают из кружка «а» (фиг. 3) стали 20 (полоса ГОСТ 1577-93) диаметром D0=96 мм толщиной t0=22 мм выдавливанием на механическом кривошипно-шатунном прессе усилием 4000 тс за один переход.

Выполняют механическую обработку свариваемой кромки дна под сборку-сварку (фиг. 3, вид Б) замкового соединения со скосом кромки под углом 45° и притуплением кромки величиной 1 мм.

Выполняют сборку стыкового замкового соединения тонкостенной части оболочки и утолщенной донной части в приспособлении на установки сборки-сварки мод. УСН-250-500А с обеспечением технологического зазора 1 мм в месте стыка и последующую автоматическую сварку плавящимся электродом в смеси защитных газов состава: 80% Ar и 20% СО2.

Тонкостенный стакан 1 и оболочка 2, подготовленные к сборке-сварке (фиг. 1, фиг. 2, фиг. 3 и фиг. 7) выполнены с диаметром свариваемых кромок D3=82 мм в соответствии с формулой D3=(0,4-0,6)(D1+D2), то есть 82=(0,4-0,6)(44+120,4)=(0,4-0,6)164,4, итого 82=0,499×164,4, что соответствует формуле изобретения (D3=(0,4-0,6)(D1+D2)), где D1 - наружный диаметр заготовки стакана 1 до раздачи (D1=44 мм); D2 - внутренний диаметр заготовки оболочки 2 до обжима (D2=120,4 мм).

Торцевое основание 3 фиг. 4 изготавливают механической обработкой из заготовки стали 10 из трубы 85×10 ГОСТ 8734-75 размерами: наружный диаметр ∅80 мм, длина свариваемого участка под сборку-сварку замкового углового соединения lсв'=10 мм, диаметр свариваемого участка под сборку-сварку ∅78 мм.

Затем последовательно производят сборку и сварку подсборки в приспособлении на установке УСН-250-500А углового замкового соединения центрального трубчатого элемента - стакана 1 с торцевым основанием 3 (фиг. 4 и фиг. 5 вид А с фиг. 4).

На свариваемых кромках трубчатого элемента - стакана 1 (фиг. 4 и фиг. 6, вид Б с фиг. 4) в местах стыка кромок выполняют скос кромок под углом 45° с притуплением кромки на величину 1 мм для последующей сборки и сварки с тонкостенной оболочкой 2. Проводят пневмоиспытания на герметичность давлением 0,5+0,05 МПа (5,0+0,5 кгс/см2) с выдержкой при этом давлении не менее 1 мин. Просачивание воздуха сквозь стенки и сварной шов не допускается.

Затем наносят защитные покрытия (лак ФЛ-559(2) ГОСТ 14147-80.IV.УХЛ2) на наружную поверхность трубчатого элемента - тонкостенного стакана 1 подсборки (фиг. 4 - покрытие показано пунктиром В) и внутреннюю поверхность тонкостенной оболочки 2 (фиг. 2, фиг. 3 - покрытие показано пунктиром D), при этом производят защиту места сварки от наличия покрытия на ширину lсв=10 мм (фиг. 2, фиг. 3 и фиг. 4).

Выполняют сборку стыкового замкового соединения подсборки (фиг. 4) с тонкостенной оболочкой в приспособлении на установки сборки-сварки мод. УСН-250-500А с обеспечением технологического зазора 1 мм в месте стыка (фиг. 8) и последующую автоматическую сварку плавящимся электродом в смеси защитных газов состава: 80% Ar и 20% СО2 в один проход. Ширина шва 5 мм (min), высота шва 3 мм (max) (фиг. 8).

Проводят пневмоиспытания на герметичность давлением 0,5+0,05 МПа (5,0+0,5 кгс/см2) с выдержкой при этом давлении не менее 1 мин. Просачивание воздуха сквозь стенки и сварной шов не допускается. Рентгенотелевизионный контроль для выявления внутренних дефектов в металле сварных швов и околошовной зоне (непровары, поры, шлаковые включения) осуществляют на рентгеновском аппарате YXLON MG-226/2.25.

Производят окончательную механическую обработку торцев резьбовых отверстий (фиг. 7).

Выполнение способа изготовления стальной осесимметричной сварной конструкции, в соответствии с изобретением обеспечивает размерную точность, технологичность изготовления, конструктивную прочность сварных соединений не ниже 0,9 от прочности основного металла и эксплуатационную надежность всей сварной конструкции.

Изобретение может быть использовано при производстве сварных сосудов высокого давления в различных хозяйственных областях при изготовлении корпусов огнетушителей, газовых баллонов, баллонов со сжиженным газом для автомобильной промышленности, ресиверов и т.п.

В настоящее время разработана техническая документация, проведены испытания и ведется серийное производство продукции по предложенному способу.