Результат интеллектуальной деятельности: ПРЕДСВАРОЧНАЯ ТЕРМООБРАБОТКА СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ

Вид РИД

Изобретение

Настоящая заявка испрашивает приоритет предварительной заявки на патент США номер 61/767830, поданной 22 февраля 2013, содержание которой включено в настоящий документ ссылкой.

Область техники, к которой относится изобретение

Изобретение относится в целом к способам или технологиям предсварочной термообработки отливок из суперсплава на основе никеля. Более конкретно, изобретение относится к такой предсварочной термообработке компонентов газовой турбины, состоящих из суперсплава на основе никеля.

Уровень техники

Ряд суперсплавов, являющихся суперсплавами на основе никеля, упрочненными фазой γ', широко используются для жаропрочных компонентов турбины, таких как лопатки и сегменты кольца. Одним таким суперсплавом является Inconel 939 (IN939), который, как известно, имеет следующий состав (в вес. %): примерно 22,0-22,8% Cr, примерно 18,5-19,5% Co, примерно 3,6-3,8% Ti, примерно 1,8-2,0% Al, примерно 1,8-2,2% W, примерно 0,9-1,1% Nb, примерно 1,3-1,5% Ta, примерно 0,13-0,17% C, остальное в основном Ni. После изготовления или отливки компонента из суперсплава он может подвергаться нескольким термообработкам, таким как термообработка на твердый раствор, стабилизирующая термообработка и старение, чтобы упрочнить сплав и компонент путем выделения γ'-фазы в матрице γ-фазы. Хотя упрочняющая фаза γ' придает желательные высокотемпературные механические свойства, такие как высокий предел прочности на разрыв и сопротивление ползучести, она также снижает свариваемость.

Новые компоненты турбины, такие как лопатки и сегменты кольца, получают, применяя способ литья по выплавляемым моделям, однако часто требуется сваривать эти компоненты как при производственных операциях после литья, так и во время ремонта. Однако некоторые суперсплавы на основе никеля, такие как сплав IN939, сложно сваривать без образования трещин в стандартных условиях растворения и старения. Таким образом, процесс сварки может создавать напряжения в местах сварки, которые могут вызвать образование трещин при сварке или во время вышеуказанных термообработок отливки после литья.

Соответственно, литые изделия из суперсплавов часто обрабатывают перед сваркой, чтобы ослабить потенциальное растрескивание, которое может произойти во время сварки или во время термообработок, необходимых, чтобы вызвать выделение фазы γ' и упрочнить суперсплав. Такие предсварочные термообработки приводят к "перестариванию" (росту) γ'-фазы, получая крупную γ'-структуру. Хотя эти обработки могут ухудшить механические свойства отливки или компонента, они снижают также склонность сплава к проявлению растрескивания при деформационном старении во время сварки и во время термообработок после сварки. Хотя предсварочные термообработки прежнего уровня могут эффективно достигать желаемой пластичности суперсплава, чтобы не допустить растрескивания при деформационном старении, эти процессы могут требовать очень много времени из-за поэтапного нагревания и охлаждения и нескольких периодов выдержки. Таким образом, предсварочные термообработки обычно повышают сложность и затраты на изготовление деталей турбины.

Краткое описание чертежей

Изобретение поясняется на следующем описании с учетом чертежей, на которых:

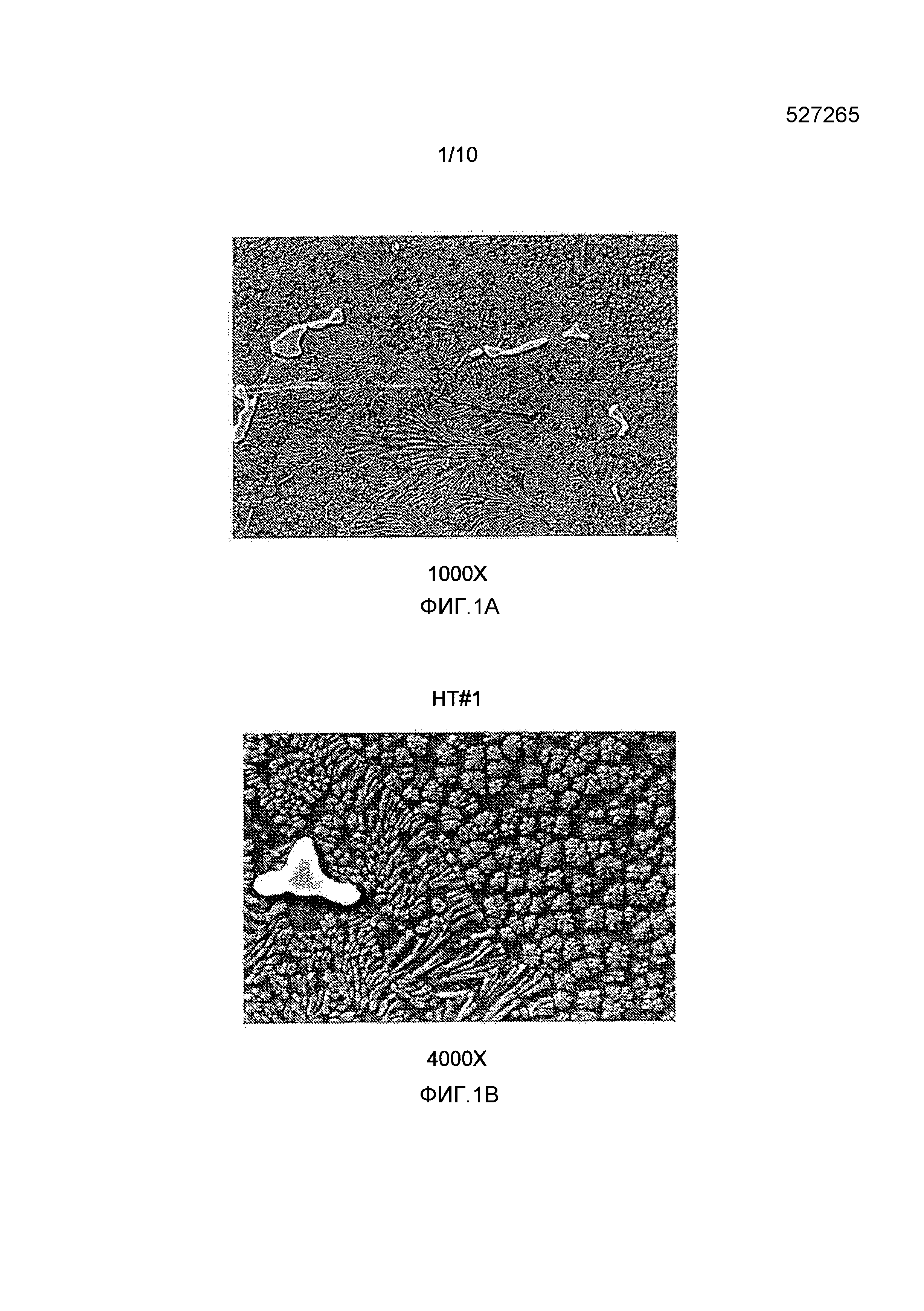

фиг. 1A и 1B являются микрофотоснимками при увеличениях 1000X и 4000X, соответственно, микроструктуры IN939 после предсварочной термообработки HT#1 (см. таблицу I) в соответствии с настоящим изобретением,

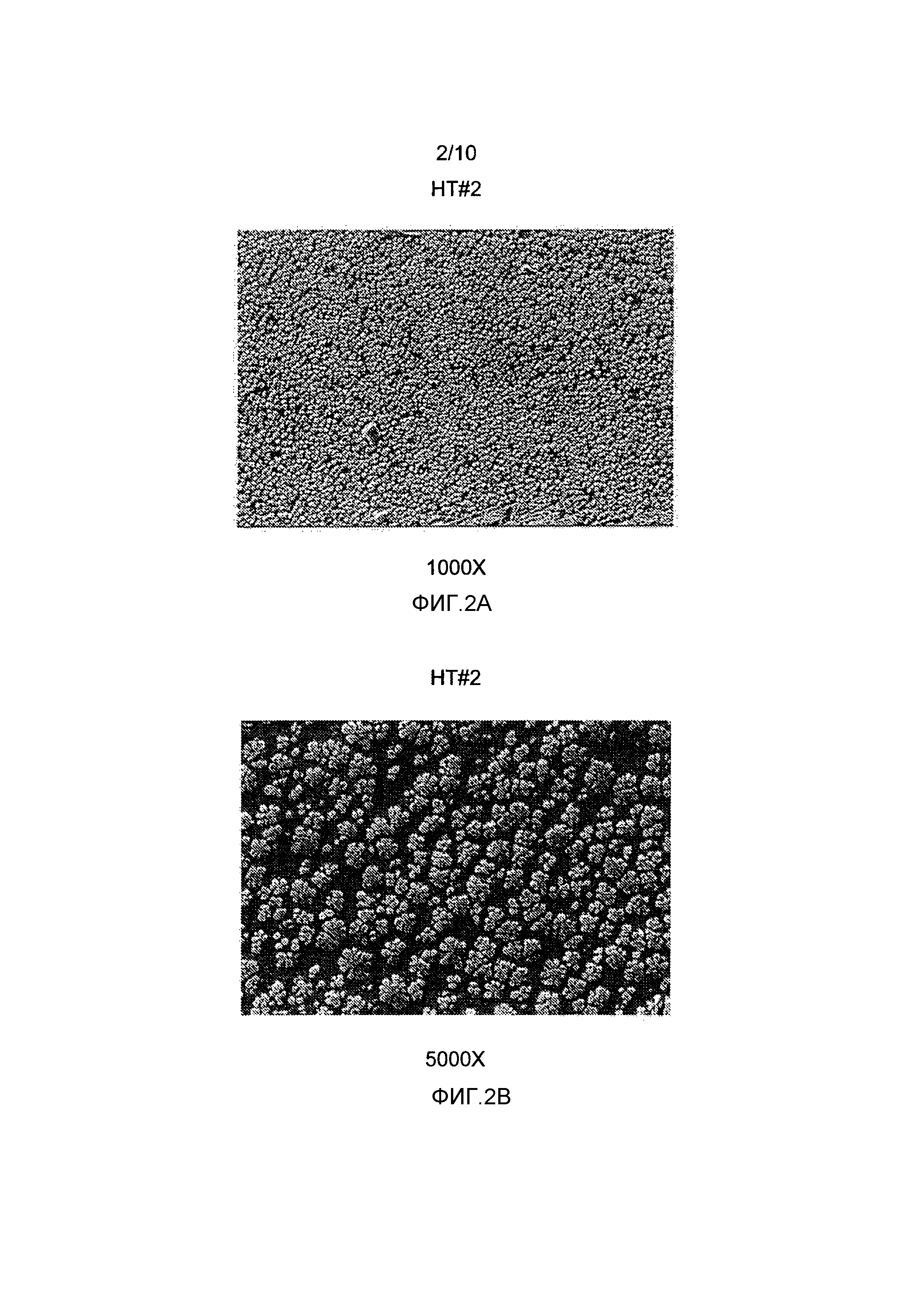

фиг. 2A и 2B являются микрофотоснимками при увеличениях 1000X и 5000X, соответственно, микроструктуры IN939 после предсварочной термообработки HT#2 (см. таблицу I) в соответствии с настоящим изобретением,

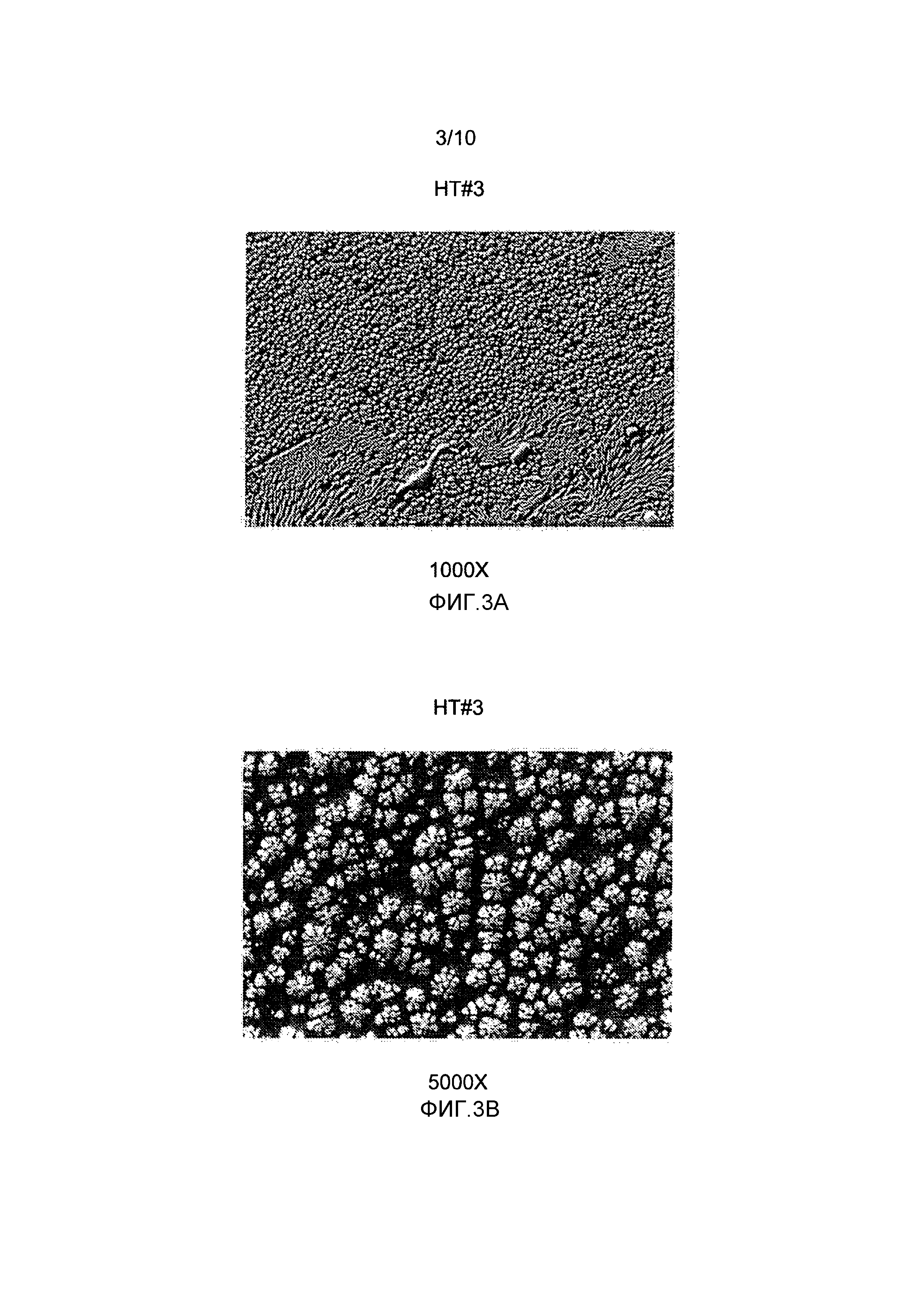

фиг. 3A и 3B являются микрофотоснимками при увеличениях 1000X и 5000X, соответственно, микроструктуры IN939 после предсварочной термообработки HT#3 (см. таблицу I) в соответствии с настоящим изобретением,

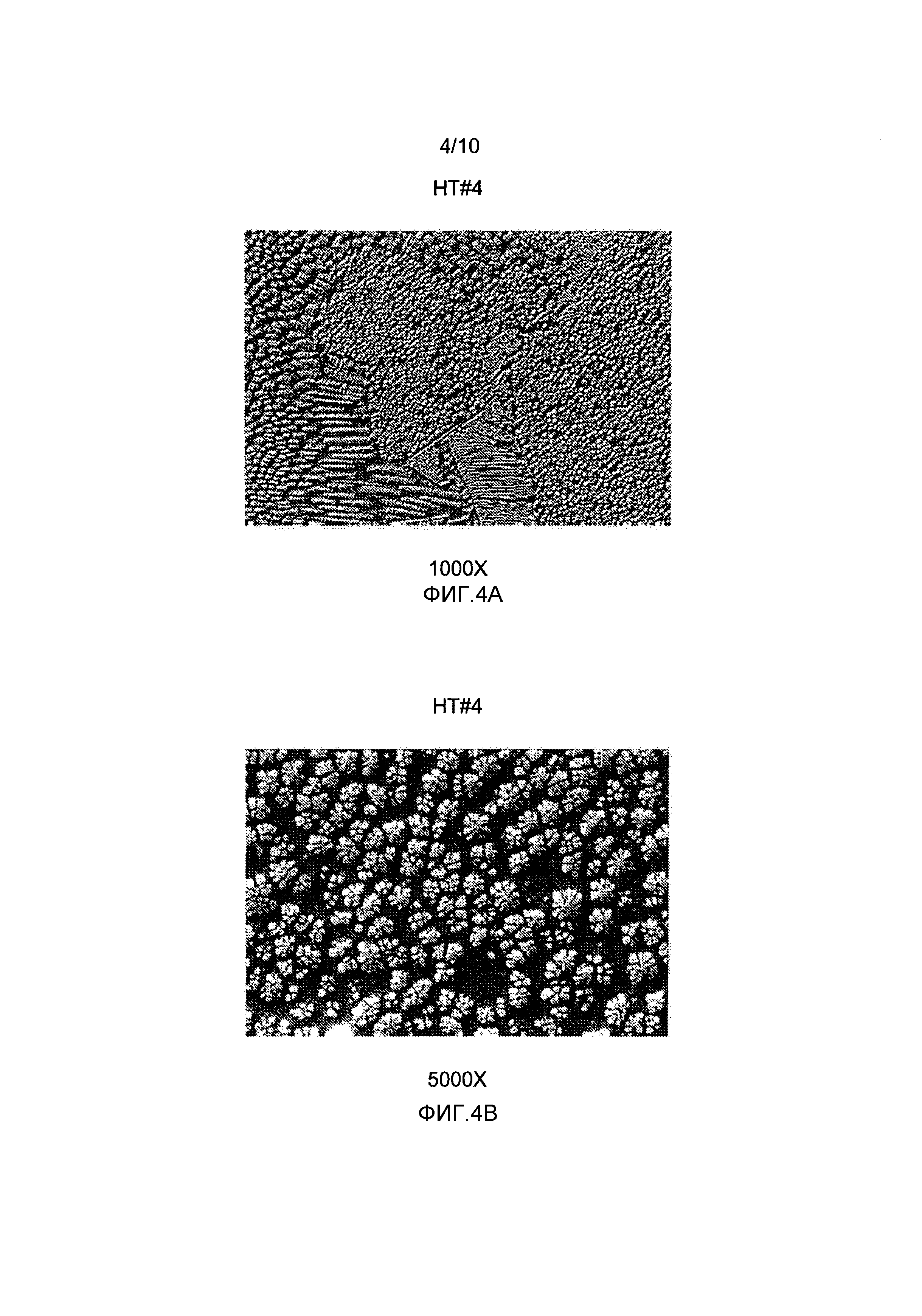

фиг. 4A и 4B являются микрофотоснимками при увеличениях 1000X и 5000X, соответственно, микроструктуры IN939 после предсварочной термообработки HT#4 (см. таблицу I) в соответствии с настоящим изобретением,

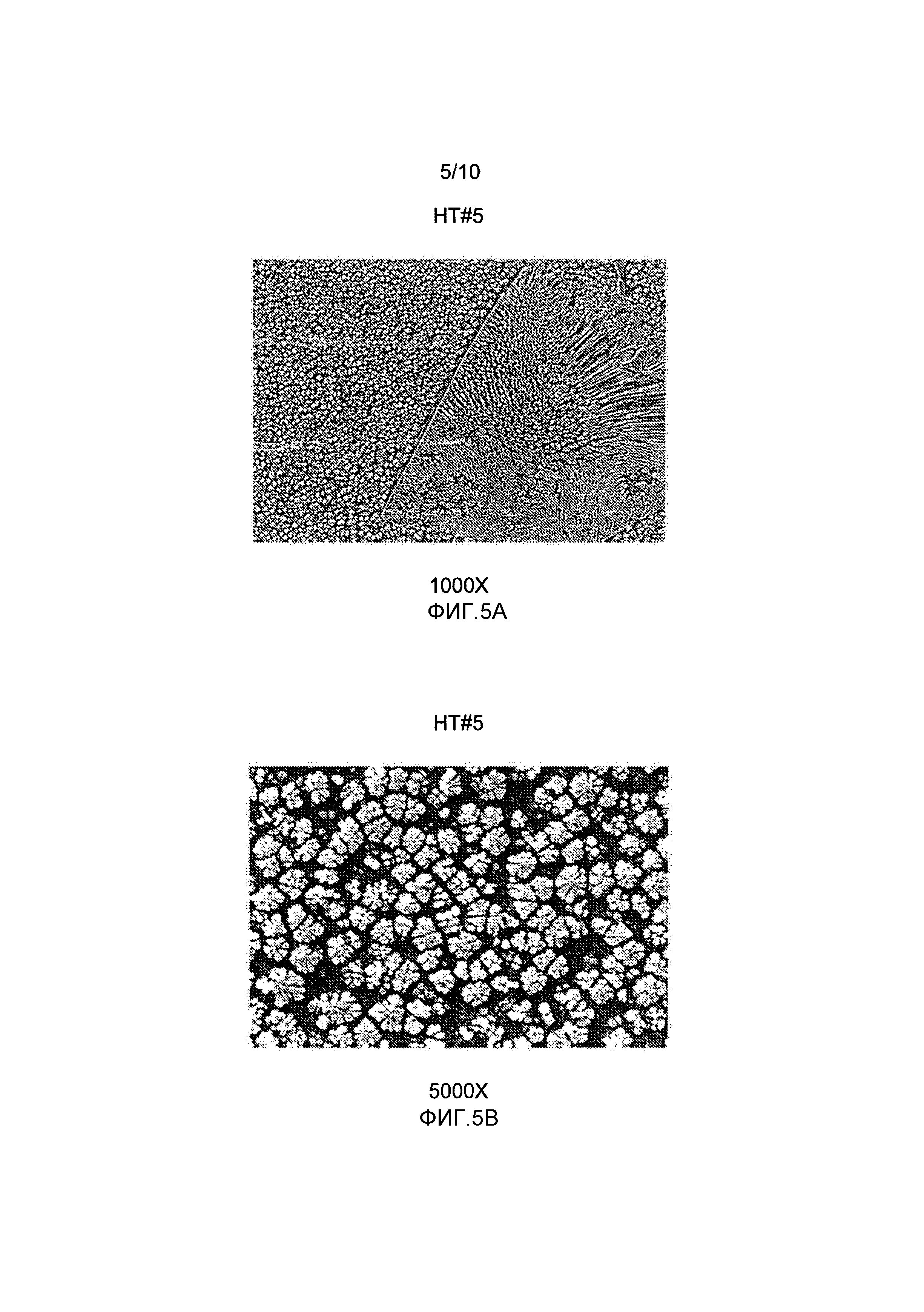

фиг. 5A и 5B являются микрофотоснимками при увеличениях 1000X и 5000X, соответственно, микроструктуры IN939 после предсварочной термообработки HT#5 (см. таблицу I) в соответствии с настоящим изобретением,

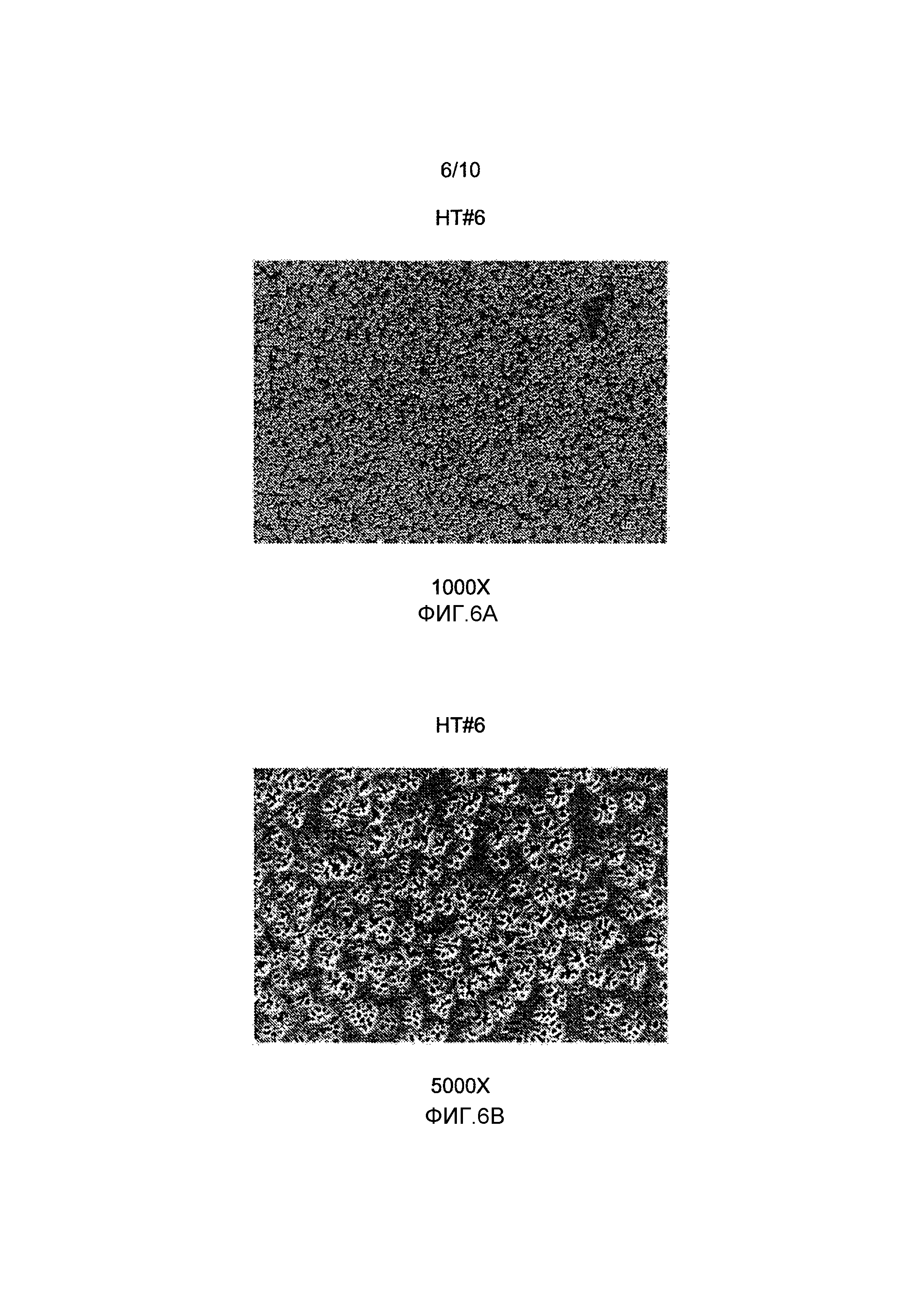

фиг. 6A и 6B являются микрофотоснимками при увеличениях 1000X и 5000X, соответственно, микроструктуры IN939 после предсварочной термообработки HT#6 (см. таблицу I), описанной в патенте US 6120624,

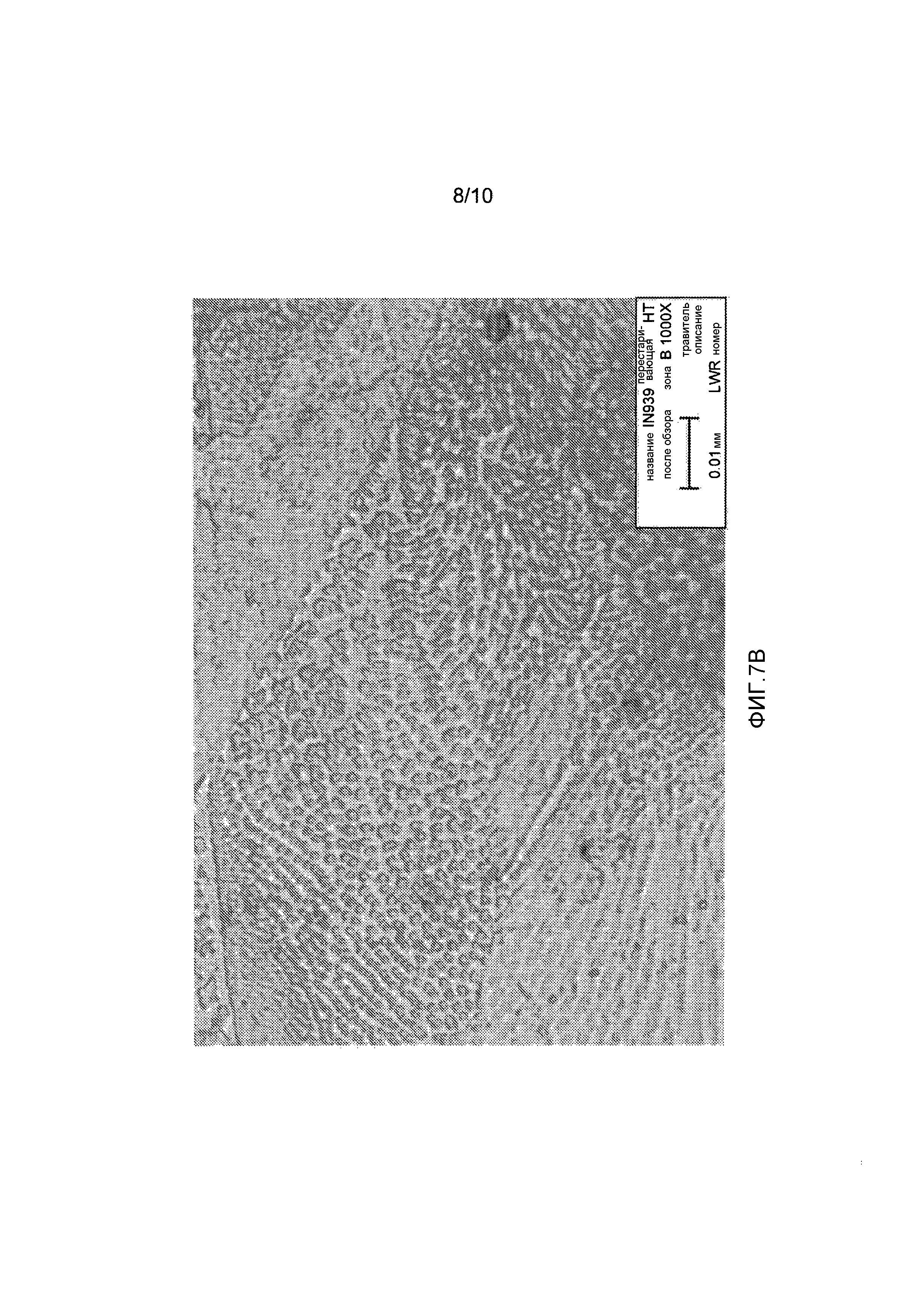

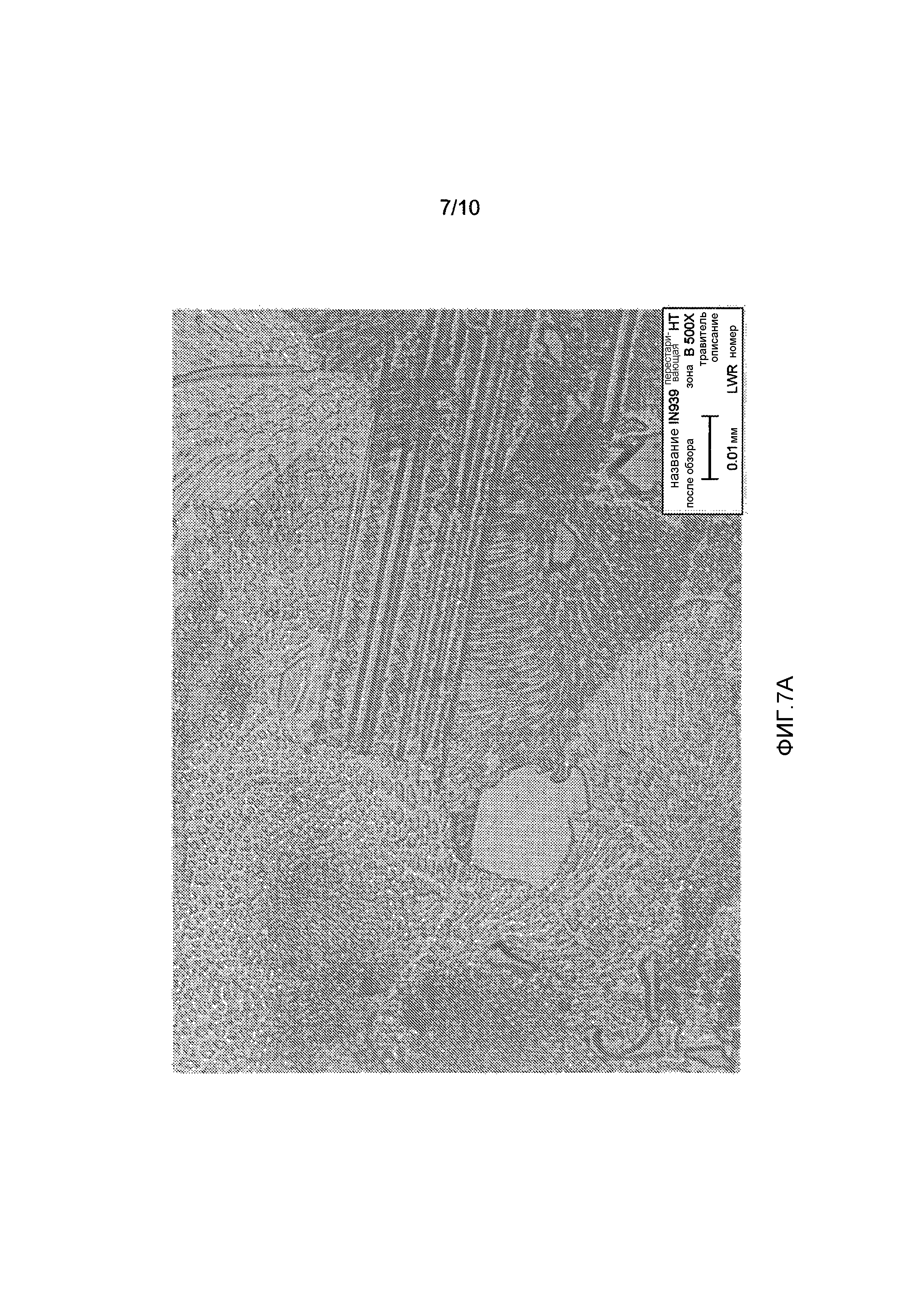

фиг. 7A и 7B являются микрофотоснимками сечения образца для испытания сварного шва, демонстрирующими микроструктуру γ'-фазы, соответствующую микроструктуре, полученной при предсварочной термообработке в соответствии с настоящим изобретением,

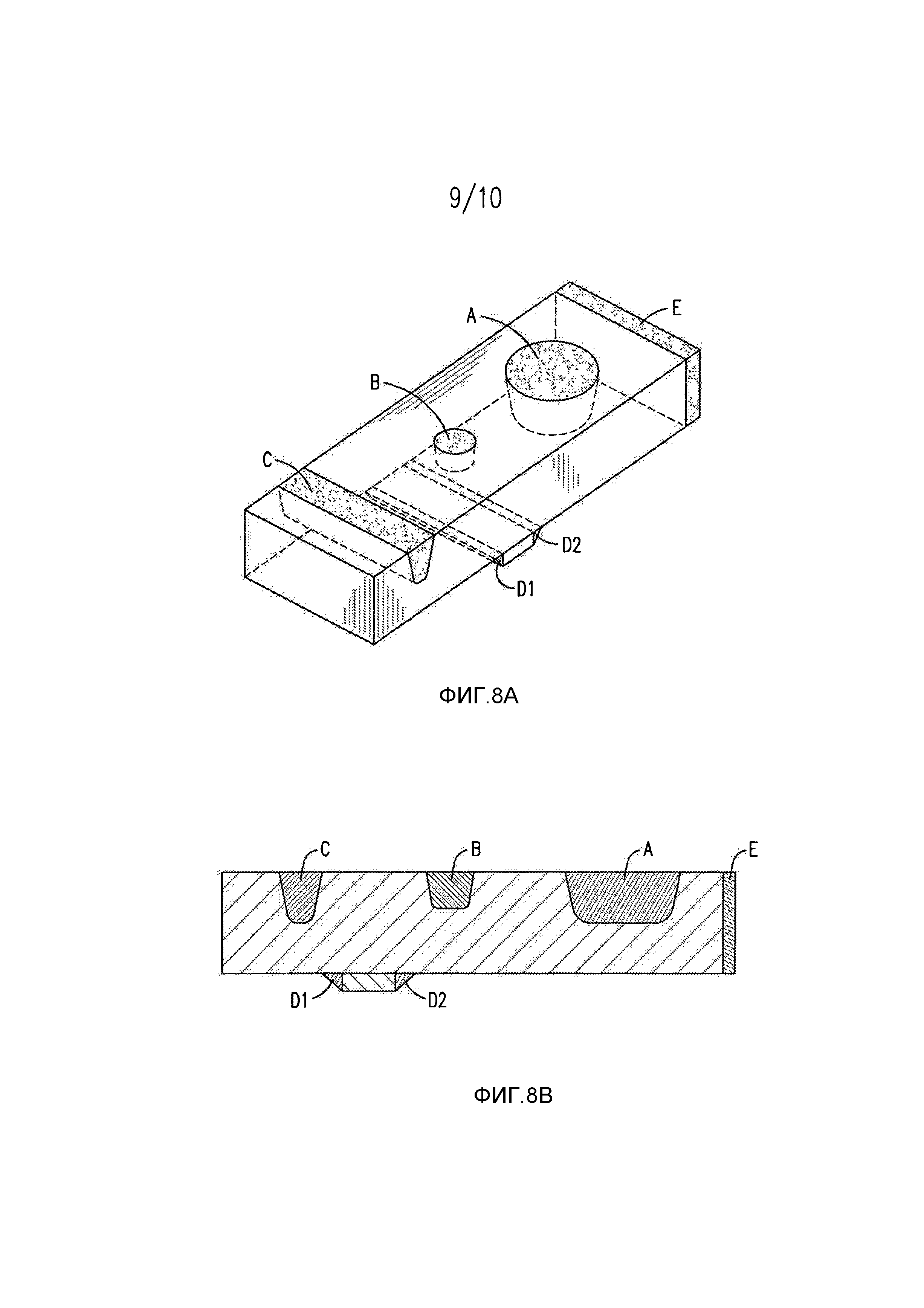

фиг. 8A и 8B являются схематическими иллюстрациями образца для испытания сварного шва, включающего сварку после предсварочной термообработки согласно настоящему изобретению,

фиг. 9A и 9B являются микрофотоснимками сечения образца для испытания сварного шва, подвергавшегося предсварочной термообработке согласно настоящему изобретению, сварке и термообработкам после сварки, таким как термообработка на твердый раствор, стабилизация и старение, соответствующим изготовлению компонента турбины.

Подробное описание изобретения

Была разработана оптимизированная предсварочная термообработка отливки из суперсплава на основе никеля, чтобы одновременно обеспечить, что (1) сплав надлежащим образом гомогенизирован и что (2) образована желательная перестаренная структура γ' без выделения нежелательных фаз. В одном варианте осуществления предсварочная термообработка может применяться для термообработки суперсплава на основе никеля инконель-939 (IN 939). Предсварочная термообработка суперсплава на основе никеля проводится для перестаривания фазы γ' суперсплава, чтобы ослабить растрескивание при деформационном старении во время сварки и термообработках после сварки. Таким образом, благодаря предсварочной термообработке согласно настоящему изобретению достигается достаточная пластичность для сварки в первую очередь путем растворения γ'-фазы и затем выделения γ'-фазы в виде крупных частиц в процессе перестаривающей термообработки.

Предсварочная термообработка включает цикл обработки при температуре выше температуры растворимости с медленным скоростями изменения температуры до температуры ниже точки растворения γ'-фазы, чтобы уменьшить вероятность локализованного начального плавления и обеспечить гомогенизацию микроструктуры суперсплава. Кроме того, медленное охлаждение и периоды выдержки способствуют укрупнению γ'-фазы. Медленное охлаждение может быть прекращено при температурах на уровне 1650°F(±25°F) (899±15°C), при этом все еще достигая желаемой перестаренной γ'-структуры.

В соответствии с настоящим изобретением, предсварочная термообработка суперсплава на основе никеля может включать:

- нагревание отливки из суперсплава на основе никеля (например, IN939) до 2120°F(±25°F) (1160±15°C) со скоростью примерно 2°F (1,1°C) в минуту;

- томление отливки примерно один час при 2120°F(±25°F);

- медленное охлаждение отливки со скоростью примерно 1°F (0,56°C) в минуту до примерно 1900°F(±25°F) (1038±15°C) и выдерживание при этой температуре примерно 10 минут;

- медленное охлаждение отливки со скоростью примерно 1°F в минуту до примерно 1800°F(±25°F) (982,2±15°C) и выдерживание при этой температуре примерно 10 минут; и

- охлаждение отливки со скоростью примерно 1°F в минуту до температуры, лежащей в интервале от примерно 1650°F(±25°F) до примерно 1450°F(±25°F) (899-788°C)(±15°C).

После вышеописанной ступени охлаждения или стадии медленного охлаждения отливки до температуры с примерно 1650°F(±25°F) до примерно 1450°F(±25°F) отливку можно быстро охладить до комнатной температуры, предпочтительно продувая отливку инертным газом. Кроме того, предсварочная термообработка может факультативно включать этап нагревания отливки до примерно 1850°F(±25°F) (1010°C±15°C) со скоростью 50°F (28°C) в минуту перед медленным нагревом до 2120°F(±25°F) (1160°C±15°C).

Хотя вышеописанная термообработка перечисляет желаемые температуры на разных ступенях нагревания и охлаждения, изобретение этим не ограничивается. Например, отливку из суперсплава на основе никеля можно сначала нагреть со скоростью примерно 1°F в минуту до желаемой температуры, лежащей в диапазоне от температуры, которая примерно на 20°F (11°C) ниже температуры растворения γ'-фазы, до температуры начала плавления. При медленном линейном изменении температуры до желательного значения со скоростью примерно 2°F (1,1°C) в минуту, предсварочная термообработка способствует гомогенизации сплава (т.е. уменьшает ликвацию) и позволяет полностью (или почти полностью) растворить γ'-фазу. Авторы изобретения обнаружили, что ступени медленного охлаждения, осуществляемые с указанными скоростями, и выдержка при таких температурах надлежащее время пребывания способствует выделению и укрупнению частиц γ'-фазы. Медленные скорости охлаждения и периоды выдержки позволяют осуществиться диффузии элементов, образующих γ'-фазу, и способствуют росту частиц γ'-фазы, зародившихся ранее. Напротив, более высокие скорости охлаждения облегчают образование большего числа более мелких частиц γ'-фазы. Присутствие крупных частиц γ'-фазы придает повышенную пластичность обработанной отливке из сплава.

Согласно таблице I ниже, было проведено пять термообработок (HT#1-HT#5) согласно настоящему изобретению на отливке размером 1 кубический дюйм (16,4 см3), состоящей из сплава IN939, в соответствии с описанными в таблице разными ступенями медленного и быстрого охлаждения. Кроме того, как следует из таблицы I, была также проведена предсварочная термообработка HT#6, которая осуществлялась в соответствии с термообработкой, описанной в патенте US 6120624. Более конкретно, отливку из IN939 нагревали до температуры примерно 2120°F(±25°F) (1160±15°C) со скоростью примерно 50°F (28°C) в минуту. Затем суперсплав на основе никеля выдерживали при температуре 2120°F примерно четыре часа, это время томления достаточно для полного растворения фазы γ'. Затем суперсплав на основе никеля медленно охлаждали с 2120°F (1160°C) до 1200°F (649°C) со скоростью примерно 1°F в минуту и после достижения 1200°F проводили быстрое охлаждение, чтобы охладить отливку до комнатной температуры, как определено ниже в таблице I.

|

Ступенчатый нагрев согласно настоящему изобретению отличается от способа нагрева, описанного в патенте US 6120624, тем, что гомогенизация γ'-фазы происходит на конечном периоде нагрева, а также во время томления при максимальной температуре. Этот способ снижает склонность к локализованному начальному плавлению. Полная длительность цикла ступенчатого нагрева и томления меньше продолжительности цикла непрерывного нагрева и томления.

Цикл многоступенчатого охлаждения включал выдержку в течение десяти минут при температурах 1900°F и 1800°F (1038°C и 982°C, соответственно) в сочетании с низкой скоростью охлаждения 1°F (0,56°C) в минуту. Этот подход позволяет сильней укрупнить γ'-фазу. Укрупнение γ'-фазы происходит главным образом при высоких температурах, когда активны диффузионные механизмы. Рассчитано, что при температуре 1800°F будет иметься около 20 вес. % γ'-фазы. По меньшей мере для термообработки HT#5 время выдерживания в цикле охлаждения выше температуры растворения фазы сигма (приблизительно 1650°F=899°C), чтобы избежать выделения сигма-фазы. Фаза γ' продолжает укрупняться в течение медленного охлаждения с 1800°F.

С точки зрения промышленности желательно свести к минимуму суммарное время термообработки. Следовательно, очень важно определить максимальную температуру, при которой можно повысить скорость охлаждения. Экспериментальные исследования показали, что желаемая перестаренная γ'-фаза может быть получена, даже когда медленное охлаждение с 1800°F завершается при температуре 1650°F. Микрофотоснимки, показывающие структуру γ', образованную в результате различных циклов термообработки согласно настоящему изобретению, показаны на приложенных фигурах с 1A, 1B по 5A, 5B.

Микрофотоснимок структуры γ' для образца HT#6 показан на фигурах 6A и 6B. В этом цикле термообработки образец отливки охлаждали со скоростью 1°F в минуту до примерно 1200°F (649°C). Как показано на фиг. 6A и 6B и на основании визуального сравнения микрофотоснимков, размер частиц фазы γ' меньше, чем размер частиц γ'-фазы, показанных на фиг. 1A-5B, которые были обработаны согласно настоящему изобретению.

Испытание на растяжение проводили на образцах отливок с номерами термообработок HT#1-HT#5 при 800°C, результаты этих испытаний приведены ниже в таблице II. Термообработки HT#1-HT#5 осуществлялись в соответствии с настоящим изобретением.

|

Каждая из термообработок HT#1-HT#5 дает преимущества по сравнению с предсварочными термообработками предшествующего уровня, которые требуют медленных скоростей охлаждения 1-3°F/мин, предпочтительно 1°F/мин, до температуры ниже 1450°F (788°C) (предпочтительно ниже 1250°F=677°C). Более точно, предсварочная термообработка согласно настоящему изобретению может быть более эффективной экономически с точки зрения экономии времени и производственных расходов, так как можно сэкономить примерно 5-8 часов, позволяя более высокую скорость охлаждения после достижения температуры примерно 1650°F-1450°F (899-788°C) по сравнению с предсварочной термообработкой, описанной в патенте US 6120624.

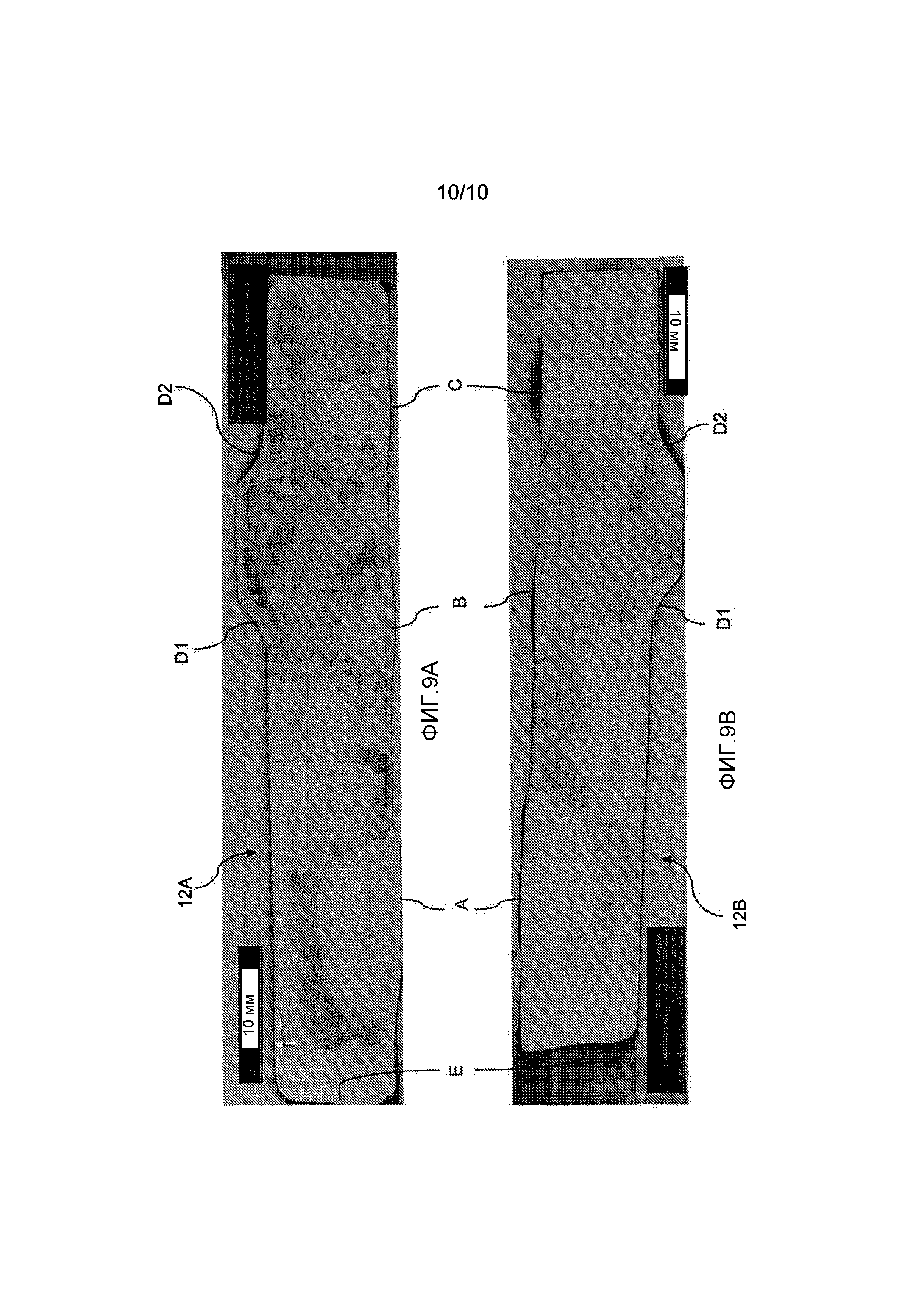

Проводились дополнительные испытания, чтобы оценить наличие или отсутствие растрескивания при деформационном старении во время сварки образца отливки и во время термообработок после сварки, типично применяющихся при производстве компонентов турбины из суперсплавов. Брали равноосный сляб из IN939, отлитый прецизионной отливкой, размерами 8''×4''×1/2'' (20,32×10,16×1,27 см3) и разрезали на три более мелких сегмента. Затем эти три сегмента обрабатывали механически, чтобы ввести множество искусственных дефектов различной формы и размеров, имитирующих дефекты отлитого компонента, который требовал сварки. Каждый из обработанных так сегментов будет называться образцом для испытания сварного шва. Область исследования сварки на образцах для испытаний сварного шва включала искусственные дефекты сварки диаметром 0,5'' и 0,25'' (1,27 и 0,635 см) и глубиной 6 мм и 5 мм (соответственно A и B на фиг. 8A и 8B), вырез C (ширина 5 мм и глубина 6 мм), углового сварного шва D1, D2 (длиной, равной ширине образца) на стороне образца и наплавки E (шириной 2,5 мм), как показано на фиг. 8A и 8B.

Каждый из образцов для испытания сварного шва подвергали затем предсварочной термообработке в соответствии с вышеописанной термообработкой HT#5. После завершения термообработки, включая стадии или ступени охлаждения, с каждого образца для испытания сварного шва делали тонкий концевой срез и осматривали. Было определено, что рост частиц γ'-фазы в каждом из образцов на испытание сварного шва соответствовал росту, демонстрируемому в отлитом образце, который подвергали предсварочной термообработке HT#5, как показано на фиг. 5A и 5B. Микрофотоснимки срезов с образцов для испытания сварного шва показаны на фиг. 7A и 7B, они указывают на соответствие роста частиц с предсварочной термообработкой HT#5.

Затем каждый из образов для испытания сварного шва подвергали процессу обработки отливки, включая термообработку во время сварки и после сварки (обработка на твердый раствор, стабилизационная обработка и старение), чтобы в целом воспроизвести технологические стадии изготовления компонента турбины из суперсплава. На каждом образце для испытания сварного шва заваривали каждый из совокупности вырезов или искусственных дефектов, используя присадочную сварочную проволоку Nimonic 263. Другой сварочный аппарат производил сварку каждого соответствующего образца, чтобы воспроизвести реалистический сценарий производства.

После сварки образцов проводили следующие виды термообработки. Термообработку на твердый раствор проводили при температуре 1160°C±15°C (2120°F±25°F) в вакууме в течение 4 часов (240+15/-0 минут). Затем каждый образец быстро охлаждали (за 3 минуты или меньше) до 1000°C (1832°F) и затем газом (инертным газом) охлаждали до комнатной температуры. Образцы быстро охлаждали с 1000°C до 540°C за 20 минут или меньше. После 540°C их охлаждали до комнатной температуры.

Стабилизационную термообработку проводили на каждом образце для испытания сварного шва при 1000°C±15°C (1832°F±25°F) в вакууме в течение 6 часов (360+15/-0 минут). Затем каждый образец охлаждали газом (инертным газом) до комнатной температуры. Скорость охлаждения соответствовала охлаждению с 1000°C до 540°C за 20 минут или меньше. Допускалось воздушное охлаждение с температуры 540°C до комнатной температуры.

Наконец, проводили старящую термообработку при 800°C±15°C (1472°F±25°F) в вакууме в течение 16 часов (960±15 минут) для каждого образца для испытания сварного шва, который затем быстро охлаждали газом (инертным газом) до комнатной температуры. Допускалось воздушное охлаждение с 540°C до комнатной температуры.

Визуальный осмотр и обследование методом флуоресцентной дефектоскопии (FPI) проводились на каждом образце после стадии сварки и после каждой из вышеописанных послесварочных термообработок. Эти осмотры не дали прямых указаний на обнаружение трещин. После завершения сварки и всех визуальных и FPI осмотров каждый из образцов разрезали вдоль, образуя продольные сечения. Делали микрофотоснимки сечений, чтобы обследовать образцы для испытания сварного шва на растрескивание мест сварки при деформационном старении. Ни на одном из трех образцов не наблюдалось растрескивания при деформационном старении. Один из двух образцов не имел дефектов сварки, тогда как у двух других были обнаружены такие признаки дефектов сварки, как подплыв металла шва, не связанные с растрескиванием при деформационном старении. Согласно фиг. 9A и 9B, микрофотоснимки сечений 12A и 12B образца для испытания сварного шва, подвергнутого предсварочной термообработке по настоящему изобретению, не имеют признаков растрескивания при деформационном старении или дефектов сварки в местах сварки A, B, C, D1, D2 и E. Таким образом, была протестирована предсварочная термообработка, которая показала, что она позволяет достичь желаемой пластичности отливки из суперсплава IN939, предотвращающей растрескивание при деформационном старении, которое может случаться во время сварки и при термообработках отливки после сварки.

Хотя здесь были проиллюстрированы и описаны различные варианты осуществления настоящего изобретения, очевидно, что такие варианты осуществления были приведены лишь в качестве примера. Не выходя за объем настоящего изобретения, можно внести многочисленные модификации, изменения и замены. Соответственно, подразумевается, что изобретение ограничено только сущностью и объемом приложенной формулы.