Результат интеллектуальной деятельности: Литейная аустенитная высокопрочная коррозионно-стойкая в неорганических и органических средах криогенная сталь и способ ее получения

Вид РИД

Изобретение

Изобретение относится к металлургии конструкционных сталей, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для различных отраслей промышленности, в том числе для изготовления криогенных высокопрочных литых изделий, используемых при транспортировке сжиженных газов.

Известна нержавеющая аустенитная сталь (RU 2102522 С1, опубл. 20.01.1998). Известная сталь содержит углерод, хром, никель, марганец, азот, кремний, ванадий, медь, молибден, церий, селен, железо при следующем соотношении, мас.%: углерод 0,01-0,06, хром 18-22, никель 15-18, марганец 2-10, азот 0,2-0,5, кремний 0,01-0,45, ванадий 0,1-0,5, медь 0,1-1,5, молибден 0,1-2,5, церий 0,005-0,25, селен 0,05-0,25, железо - остальное, причем при содержании марганца менее 5 содержание азота около 0,3, при содержании марганца более 5 содержание азота 0,4-0,5.

Известная аустенитная сталь обладает повышенным комплексом технологических, механических свойств, а также стабильностью аустенитной структуры, и может быть использована для изготовления высоконагруженных деталей машин и аппаратов криогенной техники.

Недостатки этой стали заключаются в следующем.

Сталь неэкономична, так как имеет высокое содержание дорогостоящих элементов никеля (до 18%) и молибдена (до 2,5%). Так содержание никеля выше, чем в классической аустенитной нержавеющей стали 18-10. В настоящее время для стабилизации аустенитной структуры применяются марганец и азот. Ряд составов стали в заявленных пределах содержаний элементов не может быть реализуем. Например, в данной стали при содержании марганца более 5% допускается содержание азота 0,4-0,5%. Фактически при содержаниях меди выше 1,0% и марганца менее 10% содержание азота должно быть меньше заявленного, так как при затвердевании слитков при содержаниях азота 0,4-0,5% будут образовываться пузыри.

Прототипом первого объекта предлагаемого изобретения является нержавеющая аустенитная литая сталь (RU 2451763 С2, опубл. 27.05.2012).

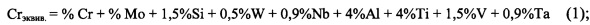

Известная нержавеющая аустенитная литая сталь с содержанием алюминия от более 0 до менее или равным 4% и с содержанием кремния от 0 до 4% и со значениями предела прочности при растяжении более 550 МПа и относительном удлинени при разрыве, превышающем 30%, получена в диапазоне, определенном координатами четырех точек: (Сrэквив.=14; Niэквив=8), (Сrэквив=14; Niэквив=14), (Сrэквив=22; Niэквив=8) и (Сrэквив.=22; Niэквив=16), где хромовый и никелевый эквиваленты рассчитывают, исходя из химического состава литой стали, с использованием соотношений (1) и (2) (мас.%):

Остаток состава состоит преимущественно из железа и примесей, содержащихся в литой стали. Эта литая сталь под нагрузкой обнаруживает ПНП-эффект и содержит марганца от 0 до 25%, хрома от 12 до 20%, никеля от 0 до 12%, ниобия от 0 до 1,2%, тантала от 0 до 0,2%, углерода от 0,01 до 0,15%, азота от 0,005 до 0,5%, меди от 0 до 4%, кобальта от 0 до 1%, молибдена от 0 до 4%, вольфрама от 0 до 3%, титана от 0 до 1%, ванадия от 0 до 0.15%.

Недостатки этой стали заключаются в следующем.

Диапазон заданных по изобретению концентраций легирующих элементов включает большое количество легированных сталей с существенно различными структурой и свойствами, то есть он не дает конкретной информации о составе предлагаемой в изобретении стали. Большинство комбинаций составов по данному изобретению на диаграмме Шеффлера находятся в мартенситной или двухфазных мартенсит + аустенит, аустенит + феррит областях, то есть не являются аустенитными, что не соответствует задаче предлагаемого изобретения. Сталь также неэкономична, так как содержит такие элементы, как: никель до 12%, молибден до 4%, вольфрам до 3%, титан до 1%, кобальт до 1%, ниобий до 1,2%, тантал до 0,2%. В изобретении не оговорены соотношения между азотом, титаном и алюминием, от которых зависит структура стали, количество избыточных фаз и свойства стали.

Прототипом второго объекта предлагаемого изобретения является способ получения нержавеющей аустенитной литой стали (RU 2451763 С2, опубл. 27.05.2012).

Способ получения нержавеющей аустенитной литой стали, имеющей предел прочности при растяжении более 550 МПа и относительное удлинение при разрыве, превышающее 30%, обладающей под нагрузкой ПНП-эффектом.

Способ включает получение сплава с содержанием компонентов, указанных выше, заливку расплава в литейную форму, после чего полученную литую сталь подвергают термической обработке.

Недостатком способа получения является сложность осуществления способа в производстве в связи с большим количеством легирующих дорогостоящих элементов, а также отсутствие информации о режимах термообработки, что не позволит получить заявленную структуру стали без проведения дополнительных исследований.

В первом объекте предлагаемого изобретения технический результат заключается в обеспечении высоких прочностных и коррозионных свойств в неорганических и органических средах в области криогенных температур, а также в экономичности предложенной стали в связи с небольшим количеством легирующих элементов, в повышении технологичности стали при следующих характеристиках:

- прочность при комнатной температуре, σв≥600 МПа;

- коррозионная устойчивость в неорганических и органических средах;

- стабильная аустенитная структура в области низких температур, МH≤-240°С, Мд30≤-40.

Технический результат в первом объекте предлагаемого изобретения достигается следующим образом.

Литейная аустенитная высокопрочная коррозионно-стойкая в неорганических и органических средах криогенная сталь содержит углерод, хром, никель, марганец, молибден, кремний, азот, алюминий, железо и примеси, в качестве которых она содержит серу, фосфор, олово, свинец, висмут и мышьяк. Она дополнительно содержит медь и бор при следующем соотношении компонентов, мас.%:

С - 0,05-0,07

Cr - 18,0-20,0

Ni - 5,0-7,0

Mn - 9,0-11,0

Мо - 1,4-1,8,

Si - 0,25-0,35

Cu - 3,6-4,0

N - 0,14-0,22

Al - 0,015-0,035

В - 0,05-0,1

S≥0,0025

Р≤0,010

Sn≤0,005

Pb≤0,005

Bi≤0,005

As≤0,005

Fe - остальное.

При этом содержание феррита в структуре не более 5%, а содержание азота связано с содержаниями хрома, меди, никеля и марганца следующими соотношениями: при отношении (Cr+5Cu)/(Ni+Mn)≤2,50 равно N=0,14-0,18%, а при отношении (Cr+5Cu)/(Ni+Mn)>2,50 равно N=0,18-0,22%.

Во втором объекте предлагаемого изобретения технический результат заключается в простоте реализации данного способа в производстве, в возможности получения требуемого содержания азота при выплавке при нормальном давлении в существующих агрегатах.

Технический результат второго объекта предлагаемого изобретения достигается следующим образом.

Способ получения литейной аустенитной высокопрочной коррозионно-стойкой стали в неорганических и органических средах криогенной стали включает получение расплава стали, заливку расплава в литейную форму с получением отливки, охлаждение отливки, механическую обработку, последующий нагрев отливки до температуры 1150-1250°С, гомогенизацию не менее 2 часов и ее закаливание на твердый раствор.

Преимуществами предложенной в изобретении стали и способа ее получения и обработки является то, что при заявленном содержании основных элементов С, Cr, Ni, Mn, Мо, Cu, В и содержании азота, выбранном по соотношению N=0,14-0,18% при отношении (Cr+5Cu)/(Ni+Mn)≤2,50 и 0,18-0,22% при отношении (Cr+5Cu)/(Ni+Mn)>2,50, равновесная базовая структура стали в рекомендуемом интервале температур термообработки состоит из γ-фазы, что гарантированно обеспечивает получение в реальных технологических условиях чисто аустенитной или аустенитной с содержанием не более 5% феррита структуры и требуемого комплекса свойств.

Предлагаемая сталь отличается также высокой экономичностью, так как имеет небольшое количество недефицитных легирующих элементов, небольшое содержание никеля, и высокой технологичностью, так как требуемое содержание азота может быть получено при выплавке при нормальном давлении в существующих агрегатах.

Содержание углерода в пределах 0,05-0,07% способствует получению в стали аустенитной структуры, обеспечивает совместно с азотом необходимое упрочнение стали в процессе термической обработки и достаточную коррозионную стойкость. При большем содержании углерода в стали уменьшается коррозионная стойкость, повышается склонность к МКК, увеличивается склонность к хрупкому разрушению.

Хром, никель, марганец и молибден в заданных пределах при содержании меди 3,6-4,0 мас.% и азота 0,14-0,22 мас.% при всех возможных комбинациях содержаний этих элементов в области составов, определяемой изобретением, обеспечивают в готовой стали стабильную чисто аустенитную структуру, требуемые механические свойства и пригодность для изготовления хладостойких высокопрочных деталей, используемых в криогенной технике и при транспортировке сжиженных газов.

При содержании легирующих элементов (Ni, Mn, Мо) ниже заявляемого предела невозможно добиться чисто аустенитной структуры и заданных свойств, а также требуемых по изобретению содержаний азота. При больших содержаниях этих элементов хотя и получается аустенитная структура, но образующийся γ-твердый раствор обладает повышенным уровнем прочности. Повышенное содержание Cr и Мо затрудняет получение аустенитной структуры и растворение избыточных фаз. При пониженном содержании хрома уменьшается коррозионная стойкость стали. Повышенное содержание марганца затрудняет процесс выплавки стали, при повышенном содержании никеля сталь неэкономична.

При заявленном содержании Cr, Ni, Mn, Мо и Cu обеспечивается высокая растворимость азота в жидкой фазе и в аустените, в результате чего при всех возможных комбинациях содержаний элементов в области составов, определяемой изобретением, и содержании азота 0,14-0,22 мас.% сталь кристаллизуется без образования азотных пузырей в отливке. При меньшем содержании азота не достигаются требуемые механические и коррозионные свойства, при большем содержании азота возможно образование азотных пузырей в отливке.

Медь придает стали данного состава повышенную коррозионную стойкость в различных средах. При содержании меди 3,6-4,0 мас.%, заявленном содержании основных элементов С, Cr, Ni, Mn, Мо и содержании азота, выбранном по соотношению N=0,14-0,18% при отношении (Cr+5Cu)/(Ni+Mn)≤2,50 и 0,18-0,22% при отношении (Cr+5Cu)/(Ni+Mn)>2,50, равновесная базовая структура стали в рекомендуемом интервале температур термообработки состоит из γ-фазы, что гарантированно обеспечивает получение в реальных технологических условиях чисто аустенитной или аустенитной с содержанием не более 5% феррита структуры и требуемого комплекса свойств.

При меньшем содержании меди в структуре стали уменьшается коррозионная устойчивость в различных средах. Большее содержание меди нежелательно, так как возможна неоднородность расплава и соответственно готовой стали по химсоставу и свойствам.

Бор в указанных пределах 0,05-0,1 мас.% способствует измельчению зерна и препятствует образованию столбчатых кристаллов в отливке. При меньшем содержании бора не проявляется его положительное влияние на литую структуру. При большем содержании при температуре солидуса выделяется большое количество боридов, отрицательно влияющих на прочность и пластичность стали.

Алюминий в указанных пределах 0,015-0,035 мас.% обеспечивает необходимую степень раскисления стали и содержание кислорода. При меньшем содержании алюминия не обеспечивается требуемая степень раскисления стали и возможно образование оксидов хрома, большее содержание алюминия приводит к образованию высокотемпературных нитридов алюминия, отрицательно влияющих на свойства стали.

Кремний в указанных пределах способствует эффективному раскислению стали и удалению неметаллических включений, а также обеспечивает допустимую величину эквивалентной концентрации хрома Crэ. При большем содержании кремния увеличивается Crэ и количество феррита в структуре стали. При меньшем содержании кремния затрудняется процесс раскисления стали.

Присутствие примесей усложняет получение заданной структуры и свойств и уменьшает эффект введения азота в сталь. Поэтому, как правило, стали, легированные азотом, выплавляются по технологии чистой стали. Требуемый по изобретению предел содержаний вредных примесей Р≤0,010, S≤0,0025, Sn≤0,005, Pb≤0,005, As≤0,005, Bi≤0,005 в стали обеспечивает наибольший при заданном составе уровень свойств. При большем содержании примесей проявляется их отрицательное влияние на структуру и свойства стали и процессы структурообразования. Существенно меньшее содержание примесей в настоящее время технологически трудно реализуемо.

Заявленная литейная сталь выплавляется в обычных агрегатах и заливается в литейную форму. После охлаждения и механической обработки отливка нагревается до температуры 1150-1250°С, гомогенизируется в течение не менее 2 часов и затем закаливается на твердый раствор. При этих температурах базовая структура стали представляет либо чистый аустенит, либо аустенит с небольшим содержанием феррита, которая сохраняется после закалки отливки. При температурах выше 1000°С диффузионные процессы протекают достаточно быстро, тем не менее время достижения однородной равновесной структуры по всему объему металла зависит от толщины стенки отливки. Реально, учитывая разнообразие форм отливок, в большинстве случаев это время не должно быть меньше 2 часов.

При способе термообработки по изобретению сталь обладает чисто аустенитной структурой или аустенитной с содержанием не более 5% феррита структурой и требуемым комплексом механических и физических характеристик.

При несоблюдении температур, длительности нагрева и скорости охлаждения, необходимой для закалки, получение аустенитной или аустенитной с содержанием не более 5% феррита стали и достижение заявленных по изобретению ее характеристик невозможно.

Пример реализации выплавки и обработки стали

В опытном порядке сталь заявленного состава была выплавлена в вакуумной индукционной печи вместимостью 50 кг по жидкому металлу. Использовали чистые шихтовые материалы: железо Армко, электролитические никель и медь, металлические хром и марганец, чистый молибден, ферробор, азотированный феррохром.

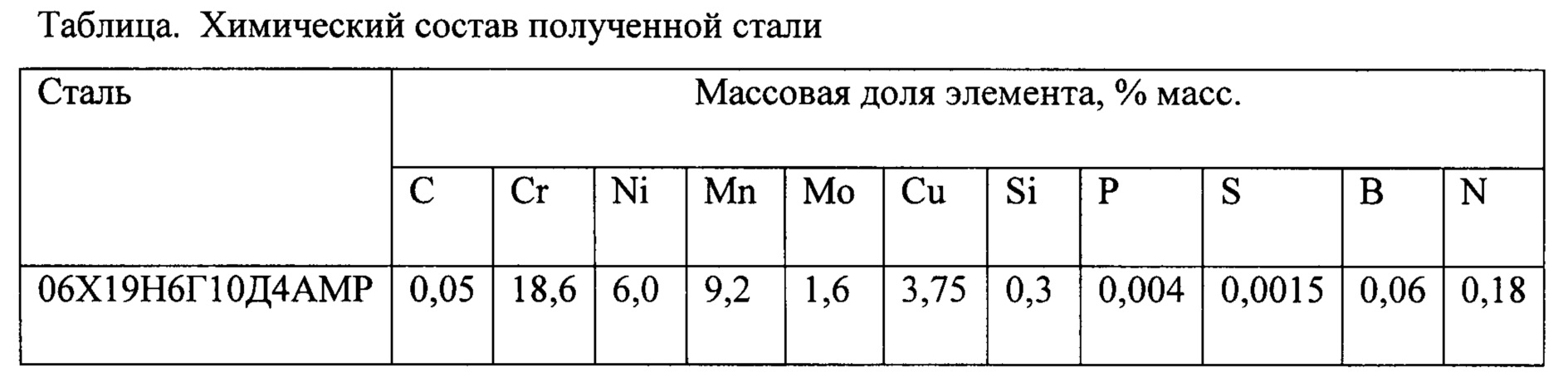

После легирования и перемешивания расплава с целью его усреднения отливали образцы диаметром 20 мм. Химический состав полученной стали представлен в таблице.

После охлаждения, отделения литниковой системы и очистки отливку нагревали до температуры 1150-1200°С, гомогенизировали в течение 2 часов и охлаждали в воде.

После этого из образцов приготовляли пробы для исследования структуры и свойств. Получили после закалки однофазную структуру γ и свойства: σв=680 МПа, σ0,2=300 МПа.

Коррозионная стойкость стали против общей, МКК и питтинговой коррозии в морской воде; 0,5М H2SO4; 0,5М H2SO4+H2S и в растворах с сульфатвосстанавливающими бактериями была выше, чем у традиционной нержавеющей стали XI8H10.