Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗУБНЫХ МОСТОВ

Вид РИД

Изобретение

Изобретение относится к области медицины, а именно к ортопедической стоматологии, и может быть использовано при изготовлении каркаса протеза с различным количеством искусственных зубов в условиях стоматологических клиник и зуботехнических лабораторий.

Известен способ изготовления медицинского имплантата из титанового сплава, включающий в себя выполнение прецизионного литья из титанового β-сплава в соответствующую изготавливаемому имплантату литьевую форму, подвергают изделие изостатическому горячему прессованию, отжигают изделие в области твердого раствора и затем закаливают [1].

Недостатком указанного способа является использование для имплантата титанового сплава, который имеет низкую биосовместимость, и может приводить к воспалительным процессам, к отторжению, к аллергии и другим негативным явлениям.

Известен несъемный зубной протез, содержащий каркас с нанесенным на него облицовочным покрытием [2].

Однако известный несъемный зубной протез при своем использовании имеет следующие недостатки:

- не обеспечивает получение высококачественного несъемного зубного протеза с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, а также не обеспечивает достаточную степень эстетической имитации изготовленного зубного протеза с наибольшем его приближением к естественному виду.

Кроме того механическая прочность элементов зубного моста, изготовленного по указанному способу, относительно низка и имеет невысокий срок эксплуатации изготовленного несъемного зубного протеза.

Известны способы изготовления зубных протезов [3, 4], в которых в качестве ретенционных элементов использовано плазмонапыленное покрытие. Недостаток этих способов заключается в том, что в них не предусматривается применение маскировочных покрытий, что затрудняет достижение цвета, близкого к естественному, при облицовке зубных протезов пластмассой.

Существует способ изготовления зубных коронок [5], по которому для «глушения» цвета металла на ретенционный плазмонапыленный слой методом плазменного напыления наносят слой алюмооксидной керамики. Однако наличие слоя керамики увеличивает толщину зубного протеза.

Известен способ изготовления зубных протезов [6], в котором перед облицовкой пластмассой на металлический каркас зубного протеза с плазмонапыленным ретенционным слоем наносят слой покрывного лака с последующей сушкой. Недостаток этого способа состоит в том, что покрывной лак не может проникнуть глубоко в поры ретенционного слоя, что снижает прочность сцепления с облицовочным слоем.

Наиболее близким к заявляемому является способ [7]. Способ изготовления зубных мостов включает изготовление отдельных деталей моста из плотно спеченного керамического материала, в частности из диоксида циркония ZrO2 с добавкой до 10 мол. % Y2O3 покрытого фарфором, с использованием технологии порошковой металлургии и соединение между собой отдельных деталей моста, находящихся в механическом сцеплении, с помощью расплавленного стекла, наносимого на соединяемые части. Расплавленное стекло смачивает керамическую основу, заполняет пустоты между деталями моста и взаимодействует с керамическим материалом с образованием при застывании прочного соединения отдельных деталей моста.

Недостатками способа - прототипа является то, что детали моста (имплантаты и коронки) как правило, изготавливают из разных материалов, что снижает качество и надежность протезов. К существенному снижению показателей качества и надежности зубных мостов приводит также относительно низкая прочность поверхности зубных коронок.

Кроме того, поверхность имплантатов моста, обычно имеет более высокую твердость, чем твердость альвеолярной кости, что значительно ухудшает процессы соединения имплантата с альвеолярной костью.

Задача изобретения - разработка способа изготовления зубного моста на основе циркония, позволяющего исключить указанные выше недостатки у аналогов и прототипа.

Техническим результатом является обеспечение получения высококачественного несъемного зубного протеза с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечение повышения степени эстетической имитации изготовленного несъемного зубного протеза с наибольшим его приближением к естественному виду, обеспечение повышения механической прочности деталей моста, и повышения за счет этого срока эксплуатации изготовленного несъемного зубного протеза.

Технический результат достигается тем, что в способе изготовления деталей зубных мостов, а именно зубных коронок и имплантатов на основе циркония, поверхность зубных коронок упрочняют, а поверхности зубных имплантатов, наоборот, придают твердость, меньшую или равную твердости альвеолярной кости, для чего каркас коронки, выполненный из диоксида циркония, закрепляют на ось вращательного устройства, помещенного в вакуумную камеру электронного импульсного ускорителя, а зубной имплантат закрепляют на аналогичную вторую ось вращательного устройства, расположенную в негерметичной камере, механически прикрепленной к соосно расположенной с ней вакуумной камере ускорителя, создают в вакуумной камере ускорителя разрежение 10-2-10-3 Па и облучают поверхность зубной коронки ускоренными до 15 кэВ - 20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А, частоте следования импульсов (0,2-0,4) с-1, а поверхность зубного имплантата, выполненного из циркония и закрепленного на ось вращающегося устройства в негерметичной камере, которую увлажняют водяными парами, облучают лазерным излучением с длинами волн, лежащими в диапазоне (914÷1342) нм, причем для равномерного облучения всей обрабатываемой поверхности каждой зубной коронки и каждого имплантата осуществляют их вращательное перемещение относительно пучка электронов и луча лазера, которое обеспечивают за счет того, что на упомянутые обе оси вращательного устройства напрессовывают шарикоподшипники, наружную часть которых механически закрепляют через стойки к стенкам камер, в которых они расположены, при этом на взаимно противоположные торцы осей вращательного устройства закрепляют детали зубного моста (коронку и имплантат), которые соответственно подводят к областям облучений электронным пучком и лазером, а на других торцах обеих осей закрепляют постоянные магниты, которые служат для создания магнитной взаимосвязи, магниты подводят к герметичной перегородке вакуумной камеры, выполненной из немагнитного материала, таким образом, чтобы их плоскости были параллельны друг другу, а магнитные полюса располагают так, чтобы магнитное поле между магнитами вызывало их взаимное притяжение, при этом поворот обеих осей осуществляют при помощи магнитного поля, создаваемого явно выраженными полюсами с обмотками, расположенными над магнитами по образующей внешней поверхности негерметичной и вакуумной камер, которые также изготавливают из немагнитного материала, при этом после каждого очередного облучающего импульса электронов обеспечивают подачу соответствующих управляющих электрических сигналов на провода обмоток явно выраженных полюсов, обеспечивая пошаговое вращательное перемещение обеих осей с закрепленными на них деталями зубного моста на некоторый угол, определяемый количеством полюсов, и процесс облучения элементов моста заканчивают после того, как оси вращающегося устройства с закрепленными на ней элементами зубного моста совершат 8-10 полных оборотов, после чего изготовленные элементы зубного моста извлекают из камер и используют в зубных мостах соответствующих пациентов.

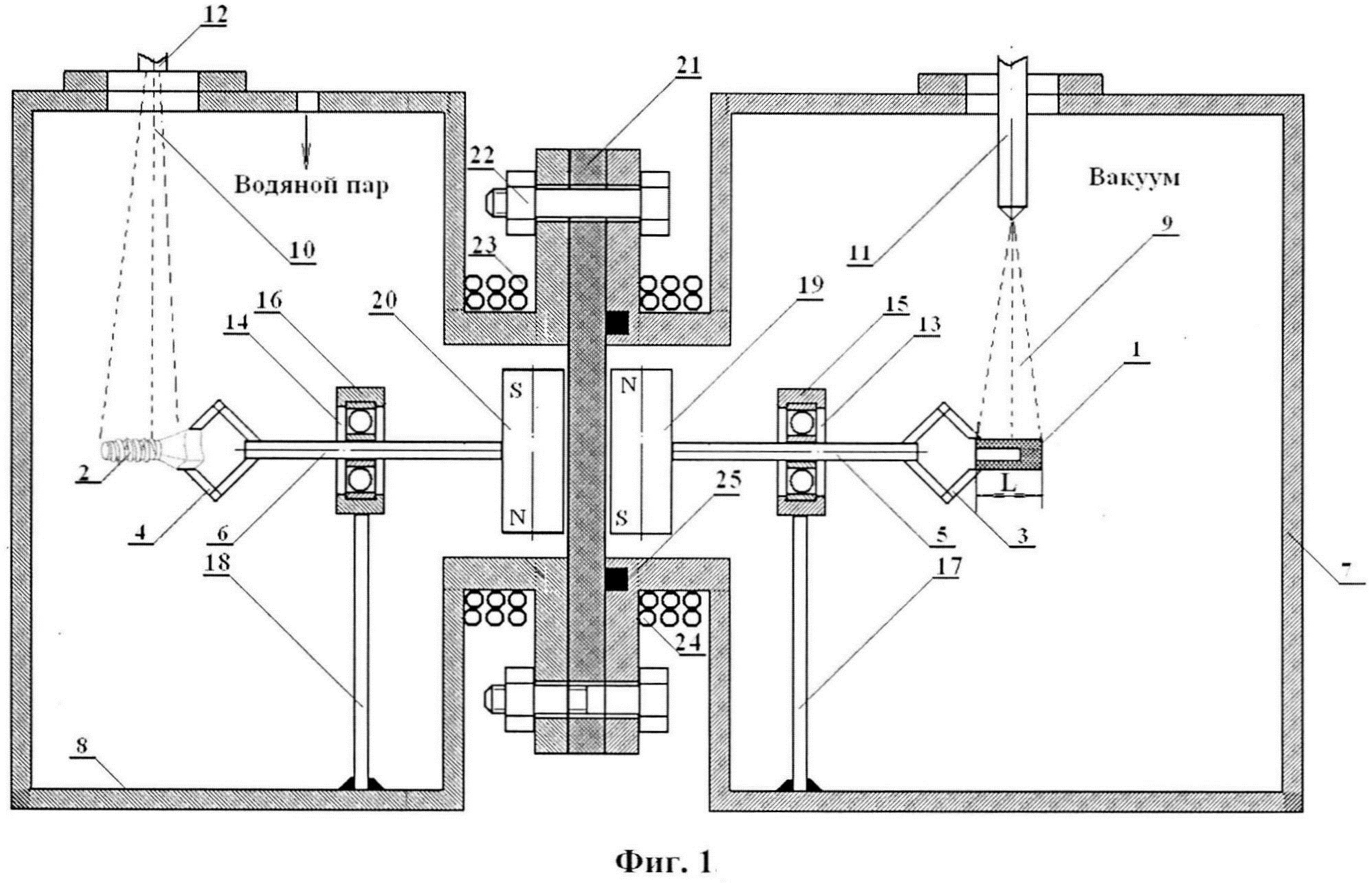

На фиг. 1. приведена схема установки, реализующая заявляемый способ.

На фиг. 1 введены следующие обозначения: 1 - коронка; 2 - имплантат; 3 и 4 - зажимы; 5 и 6 - оси вращательного устройства; 7 - вакуумная камера ускорителя; 8 - негерметичная камера; 9 - электронный пучок; 10 - лазерный луч; 11 - катод электронной пушки; 12 - лазер; 13 и 14 - шарикоподшипники; 15 и 16 - держатели шарикоподшипника; 17 и 18 - стойки; 19 и 20 - магниты; 21 - перегородка из немагнитного материала; 22 - крепежные детали; 23 и 24 - обмотки полюсов; 25 - уплотнительная манжета.

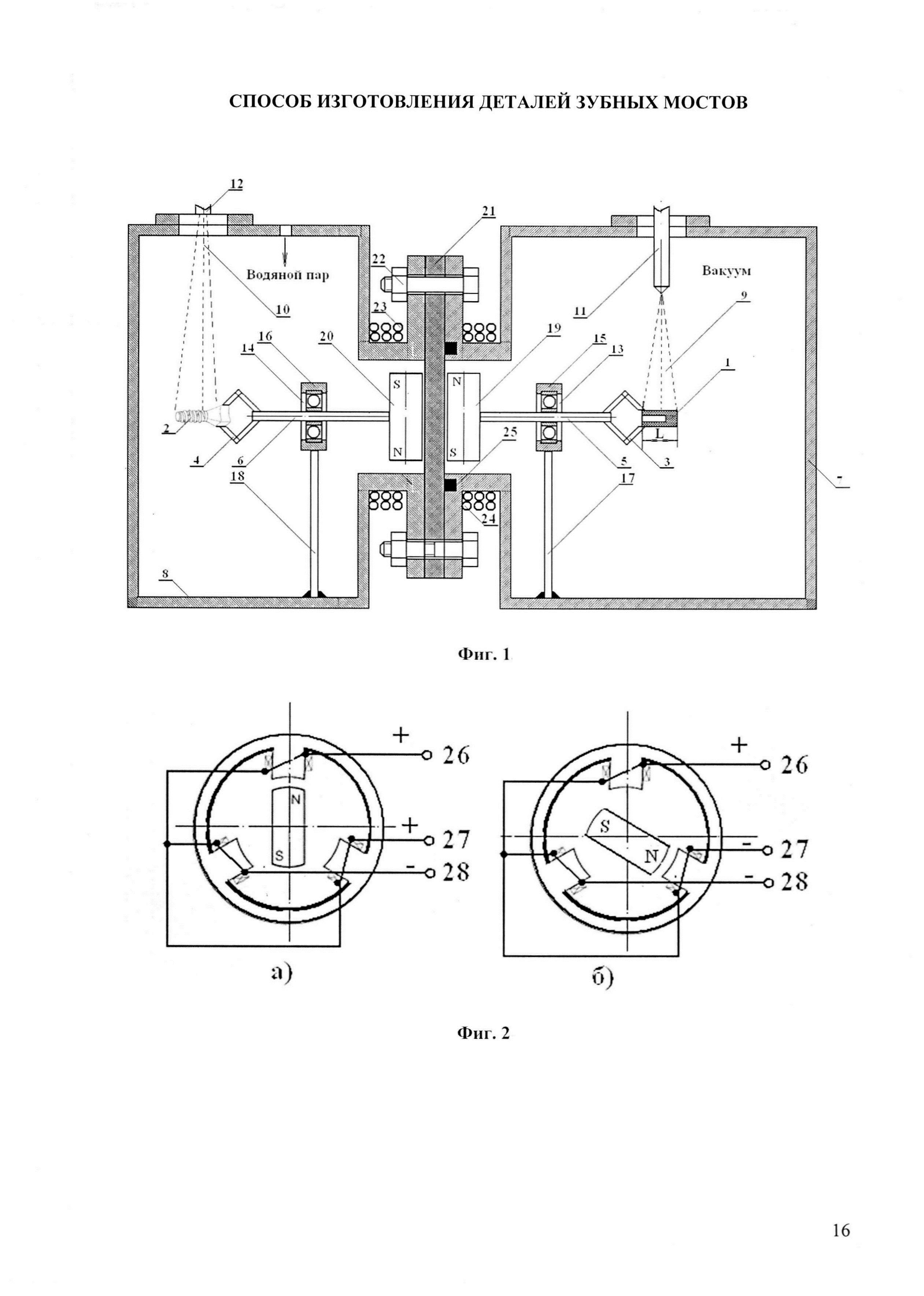

На фиг. 2 приведена схема соединения трех явно выраженных полюсов. На фиг 2 цифрами 26, 27, и 28 обозначены провода обмоток полюсов 23 и 24. Фиг. 1 и фиг. 2 служат для пояснения сущности изобретения.

Суть изобретения заключается в следующем. Известно, что до недавнего времени наиболее распространенными были зубные имплантаты, выполненные из титановых сплавов. Однако титан обладает относительно низкой биосовместимостью, и у некоторых пациентов наблюдается на титан аллергия. Под действием электрогальванизма отделившие частицы титана соединяются с белками, и воспринимается иммунной системой как чужеродный белок.

Имплантаты из диоксида циркония лишены подобных недостатков. Из свойств циркония наибольший интерес представляют такие, как биологическая инертность, значительная стойкость к различным химическим воздействиям, высокие характеристики усталостной выносливости, склонность к «самозалечиванию» поверхностных дефектов, технологичность, прочность. Поэтому изделия из сплава циркония нашли широкое применение в стоматологической практике. Сплавы циркония используются в основном для производства дентальных имплантатов. Этим и обусловлен выбор диоксида циркония в заявляемом способе. Однако, часть поверхности имплантатов, которую вставляют в альвеолярную кость выполненные из циркония или его оксидов, обычно имеет твердость, значительно превышающую твердость альвеолярной кости. Это приводит к значительному ухудшению сцепления имплантата с альвеолярной костью. Поэтому для улучшения процессов соединения имплантата с альвеолярной костью на поверхности имплантатов создают шероховатость поверхности с помощью ее механической обработки, лазерной обработки и т.п. Однако для улучшения биологического сродства и достижения высоких показателей соединения с костью простого придания шероховатости на поверхности имплантата недостаточно, так как при этом биологическое сродство и высокие показатели соединения с костью являются труднодостижимыми.

В заявляемом способе значительного улучшения биологической совместимости имплантата изготовленного из циркония добиваются путем его облучения лучом лазера в парах воды. При прохождении лазерного луча через водяной пар под действием высокой температуры луча происходит интенсивное разложение воды на ионы кислорода, ионы гидроксильной группы и ионы водорода. При этом на поверхности циркониевого имплантата образуется слой из гидроксида циркония. Высокие градиенты температуры, возникающие на облучаемой поверхности имплантата, проникновение ионов гидроксильной группы, кислорода и разогретых молекул воды в имплантат приводят к образованию на его облучаемой поверхности гидроксидного слоя, обладающего значительно меньшей твердостью, чем циркониевая основа имплантата, с многочисленными мелкими трещинами. При установке указанного имплантата в альвеолярную кость его поверхностный слой действует в качестве буферного слоя, обеспечивающего сокращение разницы в степени твердости между костью и основой, вследствие чего указанная мягкая поверхность дополнительно улучшает характеристики и обеспечивает эффективный процесс срастания с костью. При этом, поскольку на поверхностном слое имплантата создаются многочисленные микротрещины, то после установки имплантата в альвеолярную кость, костные клетки начинают входить в указанные трещины в поверхностном слое. Вхождение костных клеток в микротрещины приводит к значительному увеличению площади поверхности контакта межу имплантатом и костью, что обеспечивает эффект межмолекулярного соединения и возможность получения улучшенных характеристик адгезии и соединения с костью.

Зубные коронки, выполненные из диоксида циркония, обладают хорошей биосовместимостью, и имеют эстетический вид, мало отличимый от естественных зубов. Основным недостатком указанных коронок является низкая износостойкость их поверхности. Поэтому для повышения износостойкости, механической прочности и других, важных с точки зрения стоматологии свойств, поверхность коронок облучают электронными пучками, за счет чего на них создается высокопрочный, износостойкий слой.

Технологию обработки поверхности имплантата лазерным лучом и упрочнения поверхностного слоя коронок электронными пучками можно пояснить при помощи фиг. 1.

Изготовленные фрезерованием детали зубного моста - коронку 1 и имплантат 2 закрепляют в зажимах 3 и 4, установленных на взаимно противоположных торцах осей 5 и 6 вращательного устройства. Ось 5 вращательного устройства, с закрепленной на ней коронкой 1 размещена в вакуумной камере 7 электронного ускорителя, а ось 6 с закрепленным на ней имплантатом 2 размещена в негерметичной камере 8. Размеры осей 5 и 6 вращательных устройств рассчитаны таким образом, чтобы закрепленные на них детали моста 1 и 2 находились на оси симметрии пучка электронов 9, эмитированных из катода электронной пушки 11 и луча 10 лазера 12. Оси 5 и 6 камере впрессованы в шарикоподшипники 13 и 14, внешний обод которых запрессован в держатели 15 и 16. Держатели 15 и 16 шарикоподшипников механически прикреплены через стойки 17 и 18 к корпусу камер 7 и 8. На других торцах обеих осей 5 и 6 механически закреплены постоянные магниты 19 и 20. К вакуумной камере 7 ускорителя, соосно прикреплена крепежными деталями 22 негерметичная камера 8. Камеры 7 и 8 выполнены из немагнитного материала, и их разделяет перегородка 21, также выполненная из немагнитного материала. Перегородка 21 герметизирует вакуумную камеру ускорителя при помощи уплотнительной манжеты 25. Размеры и положение осей рассчитаны так, чтобы плоскости постоянных магнитов 19 и 20 были параллельны друг другу и находились от перегородки на удалении 1-2 мм. Над магнитами 19 и 20 с внешней стороны вакуумной камеры 7 и негерметичной камеры 8 равномерно по окружности расположены обмотки явно выраженных полюсов, обозначенных на фиг. 1 позициями 23 и 24. Указанных явно выраженных полюсов может быть 2, 3, 4, 6 и т.д. Обработку деталей моста осуществляют следующим образом. В вакуумной камере ускорителя создают разрежение 10-2-10-3 Па. Внутреннюю полость камеры 8 увлажняют, путем подачи в нее паров воды. Включают лазер и электронный ускоритель и облучают имплантат 2 лазерным лучом, а коронку - ускоренными до 15 кэВ - 20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А, частоте следования импульсов (0,2-0,4) с-1. Чтобы обеспечить равномерное облучение всей поверхности деталей зубного моста их поворачивают при помощи осей 5 и 6 на угол 15°÷30°. Выбор указанного диапазона обусловлен следующими соображениями. При угле поворота более 30° может наблюдаться неравномерность распределения энергии луча лазера и пучка электронов по радиальной поверхности деталей, что может приводить к снижению качества их обработки. При угле поворота меньше 15° снижается производительность облучения.

Поворот обрабатываемой детали зубного моста на тот или иной угол зависит от принципа их работы, количества явно выраженных полюсов, и от схемы соединения их обмоток. На фиг. 1 изображена простейшая схема с тремя явно выраженными полюсами, обмотки которых соединены звездой, служащая для пояснения принципа поворота осей, с закрепленными на них магнитами.

Питание обмоток полюсов осуществляют по трем проводам 26, 27, 28, причем запитывают их так, что к одному проводу подводится напряжение одной полярности, а к двум другим - противоположной полярности. Пусть, как показано на фиг. 2(а), на провод 28 подано отрицательное напряжение, а на провода 26 и 27 подано положительное напряжение. Протекающий по обмоткам полюсов электрический ток создает вокруг них магнитное поле определенной конфигурации, заставляя постоянный магнит, выполняющий роль ротора, занять определенное положение, например, как на фиг. 2(а). Это положение четко зафиксировано, так как магнитное поле в рассматриваемом случае остается неизменным. Т.е. постоянный магнит, выполняющий роль ротора обладает свойством запоминания позиции. Для того чтобы магнит повернулся на некоторый угол, т.е. сделал определенный шаг, нужно изменить конфигурацию магнитного поля вокруг полюсов. Для этого, достаточно изменить полярность на одном из проводов. Например, как показано на фиг. 2(б), на проводе 27 изменили полярность напряжения с плюса на минус. Это изменение полярности вызвало поворот на некоторый угол (в рассматриваемом примере при трех явно выраженных полюсах) на 120°. Величина угла поворота магнита, как это было отмечено выше, зависит от принципа перемещения, конструкции магнита и числа полюсов. Принцип пошагового перемещения постоянного магнита в рассматриваемом нами случае полностью идентичен принципу работы шаговых двигателей, с которыми подробно можно ознакомиться подробно в Internet, например, на http://market.elec.ru/nomer/16/stepper-motor/.

В нашем случае для равномерной обработки всей поверхности коронки целесообразно было выполнить не менее 12 явно выраженных полюсов, для того чтобы угол поворота не превышал 30°.

После очередного облучающего импульса электронов, длительность которого лежит в диапазоне от 100 мкс до 200 мкс, на обмотки (фиг. 1) полюсов 23 и 24 подается один или несколько управляющих импульсов. При подаче одного управляющего импульса магниты 19 и 20 синхронно поворачиваются на некоторый угол, который называется шагом. Этот шаг определяется конструктивными особенностями полюсов и схемой его управления. Скорость вращения шагового двигателя определяется только частотой следования импульсов управления. При подаче на обмотки полюсов определенного количества управляющих импульсов, количество которых зависит от количества полюсов, оси 5 и 6 поворачивается на некоторый заданный угол (в нашем случае предпочтительный угол составляет 15°÷30°). Вместе с осями 5 и 6 пошагово поворачиваются на указанный угол и детали зубного моста: коронка 1 и имплантат 2. Синхронный поворот деталей моста 1 и 2 на заданный угол обеспечивается не только синхронностью подачи управляющих воздействий на обмотки полюсов, расположенных как по окружности вакуумной камеры 7, так и по окружности камеры 8, но и притягивающим взаимодействием магнитов 19 и 20 через немагнитную перегородку 21. Синхронность поворота обеспечивается также положением друг против друга взаимно противоположных полюсов постоянных магнитов 19 и 20, за счет силы взаимного притяжения. После поворота деталей зубного 1 и 2 на заданный угол и фиксации в таком положении, продолжается облучающее воздействие лучом лазера и пучком электронов на другой части не облученных ранее поверхностей указанных деталей. По завершению очередного облучающего воздействия поверхности обрабатываемых деталей зубного моста 1 и 2 вновь поворачивается на заданный угол. Такая процедура повторяется до тех пор, пока деталь не совершит 1-2 полных оборота. После этого камеру 7 разгерметизируют, извлекают из нее обработанную электронным пучком коронку 1, а из камеры 8 - имплантат 2 и обработанные соответствующим облучением детали моста, устанавливают их пациенту.

Пример конкретного выполнения. Изготавливался зубной мост (коронка и имплантат) по заявляемому способу на основе циркония. Выбор циркония в качестве материала для коронки и имплантата обусловлен его преимуществами по сравнению с другими материалами, используемыми в зубоврачебной практике. Преимуществом циркониевых протезов является их эстетический вид и их высокая биосовместимость. Не имея металлического каркаса, протез имеет более естественный вид и цвет. Абсолютная инертность циркония предопределяет уверенное отсутствие аллергических реакций, которые могут иметь место при изготовлении протезов из металла. Но детали зубного моста из циркония и оксидов циркония не могут быть получены литьем. Традиционные способы ручного изготовления циркониевых протезов не пригодны. Изготовление каркасов таких протезов фрезерованием стало возможным с внедрением компьютерных технологий (CAD/САМ), которые и применялась в заявляемом способе. После изготовления каркасов зубной коронки 1 и имплантата 2 они закреплялись зажимами 3 и 4 на торцах осей 5 и 6. Коронка 1 закрепленная на оси 5 помещалась в вакуумную камеру 7 импульсного ускорителя электронов, выполненную из нержавеющей немагнитной стали Х18Н10Т. Из такой же стали была выполнена перегородка 21.

В вакуумной камере 7 создавалось разрежение газов до давления 10-2-10-3 Па. При вакууме выше, чем 10-2 Па в разреженном остаточном газе содержится еще достаточно много элементов и веществ, которые при воздействии на них электронными пучками могут ионизоваться, бомбардировать поверхность коронки, что может ухудшить ее качество. Для снижения давление менее чем 10-3 Па, требуется выполнять достаточно жесткие требования к материалу вакуумной камеры, ее герметичности и к системам ее откачки, что усложняет процесс и поэтому нецелесообразно.

Выбор ускоряющего напряжения, обеспечивающего энергию электронов 15 кэВ - 20 кэВ импульсными электронными пучками субмиллисекундной длительности, лежащей в диапазоне от 100 мкс до 200 мкс, обусловлен необходимостью обеспечения оптимальных режимов облучения, так как при пучках электронов с энергией электронов ниже 15 кэВ и при длительности импульса напряжения ниже 100 мкс, также как и при пучках электронов с энергией электронов выше 20 кэВ и при длительности импульса напряжения выше 200 мкс, наблюдается ухудшение качества поверхностного слоя коронок 1. В первом случае это связано с недостаточной глубиной проникновения электронов вглубь поверхности коронки и относительно малой энергией, связанной с малым временим воздействия на нее указанной энергией пучка. Во - втором случае, наоборот, высокая энергия и время облучения могут приводить к нежелательным деструкциям поверхности. Как показывают опыты оптимальные значения упомянутых выше параметров лежат в указанном диапазоне энергий пучка и его длительности.

Аналогичные оптимальные значения были получены при облучение каркаса коронки при токе пучка (100-200) А при частоте следования импульсов (0,2-0,4) с-1.

В рассматриваемом примере облучение коронки осуществляли при энергии пучка 17,5 кэВ, длительности импульса ускоряющего напряжения 150 мкс, токе пучка 150 А. Облучение коронки пучками электронов 80 с, что со соответствовало 2 полным оборотам осей 5 и 6 при частоте 0,3 с-1.

После воздействия на деталь зубного моста каждым очередным облучающим импульсом электронов, в паузе между импульсами на обмотки 12 полюсов 23 и 24 подавался один управляющий импульс тока, обеспечивающие поворот обрабатываемой детали на заданный угол. В рассматриваемом нами случае с 12 явно выраженными полюсами один шаг составлял 30°.

Каркас зубного имплантат 2 был выполнен из циркония. Нижняя часть (дистальный конец) зубного имплантата 2 была выполнена в виде сужающегося книзу усеченного конуса. На указанном конусе была выполнена самонарезающая резьба, что обеспечивает возможность непосредственного ввинчивания имплантата 2 в высверленное отверстие в альвеолярной кости. Каркас зубного имплантата 2 закрепляли зажимом 4 на торце оси 6 оси 6, размещенной в негерметичной камере 8, которую увлажняли водяным паром. Предварительно было установлено, что наилучшие результаты обработанной внутрикостной части поверхности зубного имплантата лазерным лучом, соединенной с альвеолярной костью, достигаются в том случае, если длина волны луча лазера лежит в диапазоне (914÷1342) нм. В связи с этим нами был использован твердотельный лазер с диодной накачкой на основе кристалла ванадата легированного неодимом, активные элементы которого Nd:YVO. Основная длина волны указанного лазера составляет 1064 нм. После обработки поверхности циркониевого имплантата 2 лазерным лучом, и обработки электронным пучком поверхности коронки 1, изготовленной из диоксида циркония, исследовались характеристики их обработанных поверхностей.

В керамике каркаса коронки до облучения электронным пучком и после него проводили исследования фазового состава и дефектной структуры поверхностного слоя методами оптической (NEOFOT-32), сканирующей (SEM-515 Philips) и дифракционной электронной (JEM-2100) микроскопии, рентгеноструктурного анализа (дифрактометр XRD 6000, съемка осуществлялась в медном отфильтрованном излучении Cu-Kα1; монохроматор СМ-3121). Для определения физико-механических и трибологических характеристик керамики использовали нанотвердомер «Nanotest - 100»; трибометр «CSEM Tribometer High Temperature S/N 07-142», CSM Instruments, высокотемпературный трибометр THT-S-AX0000, реализующий метод «вращающаяся исследуемая поверхность - неподвижное контртело»; 3D-профилометр MICRO MEASURE 3D station.

В результате исследования поверхности было выявлено следующее.

Необработанная пучком электронов поверхность каркаса коронки характеризуется высоким уровнем пористости и шероховатости (Ra=11 мкм).

Электронно-пучковая обработка позволила многократно снизить уровень шероховатости покрытия с Ra=(10,8÷13,6) мк при необлученной поверхности до Ra=(0,18÷2,0) мк в оптимальном режиме облучения [8]. Выглаживание поверхностного слоя керамики на основе диоксида циркония интенсивным электронным пучком не сопровождалось изменением фазового состава поверхностного слоя. Исследования, выполненные методами рентгенофазового анализа, показали, что перед облучением керамика являлась двухфазным материалом, основная фаза - кубическая модификация диоксида циркония, а вторая фаза - тетрагональная. После облучения электронным пучком наблюдается замещение кубической модификации на тетрагональную, соотношение фаз составляет 1:1.

Дефектную субструктуру и фазовый состав модифицированного электронным пучком слоя анализировали методами просвечивающей электронной дифракционной микроскопии тонких фольг, специально выполненных для сравнения с прототипом из диоксида циркония. Фольги готовили путем утонения пластинок, расположенных в плоскости поперечного сечения образца. Это позволяло одновременно анализировать модифицированный поверхностный слой и расположенный под ним основной объем материала. Анализ тонких фольг выявил формирование в поверхностном объеме многослойной структуры.

В результате исследований было выявлено, что после облучения в оптимальном режиме произошло в сравнении с прототипом увеличение износостойкости поверхностного слоя в 150…300 раз, твердости в 6…7 раз, модуля Юнга в 1,4 раза и снижение коэффициента трения в ~3,3 раза. Высказано предположение, что высокий уровень твердости поверхностного слоя (~35 ГПа) обусловлен формированием многофазной наноразмерной структуры, образующейся при высокоскоростной кристаллизации расплавленного состояния. Существенное повышение в заявляемом способе поверхностной прочности и износостойкости коронки, по сравнению с прототипом, существенно повышает ее надежность и срок службы. Кроме того, каркас коронки не требует дальнейшей запечки и полировки, как в прототипе, так как в заявляемом способе происходит не только упрочнение, но и сглаживание поверхности, эквивалентное ее полировке электронным пучком.

Исследования с помощью электронной микроскопии поверхности имплантата 2 обработанной лазерным лучом показали, что она, по сравнению с необработанной поверхностью имеет многочисленные микротрещины и поры и состоит, в основном, из гидроксида циркония. Поверхности необработанных и обработанных лазерным облучением образцов имплантатов исследовали на твердость по методу Виккерса. Количественным показателем твердости по Виккерсу является число твердости (HV). В результате двух измерений твердости по Виккерсу необработанного лучом лазера образца имплантата, выполненного только из циркониевой основы, были получены значения 998 (HV) и 1129 (HV). В отличие от этого, твердость по Виккерсу облученной поверхности образцов имплантата, в котором поверхностный слой состоял из гидроксида циркония, составила 336 (HV) и 328 (HV). Таким образом, обработанная поверхность зубного имплантата примерно в 1,5 менее твердая, чем альвеолярная кость, твердость которой по Виккерсу обычно составляет 500 (HV).

Эффективность остеоинтеграции имплантатов в костную ткань не облученных и облученных лазерным лучом имплантатов, исследовались на подопытных животных (крысах). Исследования показали, что коэффициент срастания поверхности корпуса имплантата и костной тканью для сравнительного (не облученного лазерным лучом) образца составил порядка 28%, а для опытного (облученного лазерным лучом) образца - 65%, что, говорит о значительном повышении эффективности врастания имплантата, облученного лазером в костную ткань. Более высокая эффективность остеоинтеграции облученного лазерным лучом имплантата, обусловлена двумя факторами: высокой пористостью и многочисленными микротрещинами, заполняемыми костной тканью в процессе вживления имплантата в кость, и буферными свойствами умягченного слоя имплантата.

Таким образом, по сравнению с прототипом, детали моста, в частности коронка, обработанная пучком электронов, имеет на два порядка более высокую износостойкость, а имплантат, обработанный лучом лазера более высокую эффективность соединения с костной тканью.

Источники информации

1. Патент РФ №397735 Способ изготовления медицинского имплантата из титанового сплава // Публикация патента: 27.08.2010.

2. Патент РФ №2123820, МПК А61С 3/01, 1998 г.

3. А.с. №1732961, кл. А61С 5/10, опубл.1992, бюл. №18.

4. Патент РФ №2082349, кл. А61С 3/01, публ. 1997, бюл. №18.

5. Патент РФ №1811816, кл. А61С 5/08, опубл. бюл. № 16, 1983.

6. Патент РФ N 2071290, кл. F61C 5/08, опубл. бюл. № 1, 1997 г.

7. Патент РФ №2202985. Способ изготовления зубных мостов // Дата публикации: 2003.04.27 (прототип).

8. Ю.Ф. Иванов, О.С.Толкачев, Ю.А. Денисова, А.Д. Тересов. Формирование наноструктурного слоя на поверхности керамики на основе диоксида при облучении высокоинтенсивным электронным пучком // 10-я Международная конференция «Взаимодействие излучений с твердым телом», 24-27 сентября 2013 г., Минск, Беларусь, с. 249-251.

Способ изготовления деталей зубных мостов, а именно зубных коронок и имплантатов на основе циркония, отличающийся тем, что поверхность зубных коронок упрочняют, а поверхности зубных имплантатов, наоборот, придают твердость, меньшую или равную твердости альвеолярной кости, для чего каркас коронки, выполненный из диоксида циркония, закрепляют на ось вращательного устройства, помещенного в вакуумную камеру электронного импульсного ускорителя, а зубной имплантат закрепляют на аналогичную вторую ось вращательного устройства, расположенную в негерметичной камере, механически прикрепленной к соосно расположенной с ней вакуумной камере ускорителя, создают в вакуумной камере ускорителя разрежение 10-10 Па и облучают поверхность зубной коронки ускоренными до 15 кэВ - 20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А и частоте следования импульсов (0,2-0,4) с, а поверхность зубного имплантата, выполненного из циркония и закрепленного на ось вращающегося устройства в негерметичной камере, которую увлажняют водяными парами, облучают лазерным излучением с длинами волн, лежащими в диапазоне (914÷1342) нм, причем для равномерного облучения всей обрабатываемой поверхности каждой зубной коронки и каждого имплантата осуществляют их вращательное перемещение относительно пучка электронов и луча лазера, при этом упомянутое вращательное перемещение обеспечивают за счет того, что на упомянутые обе оси вращательного устройства напрессовывают шарикоподшипники, наружную часть которых механически закрепляют через стойки к стенкам камер, в которых они расположены, при этом на взаимно противоположные торцы осей вращательного устройства закрепляют детали зубного моста (коронку и имплантат), которые соответственно подводят в области облучений электронным пучком и лазером, а на других торцах обеих осей закрепляют постоянные магниты, которые служат для создания магнитной взаимосвязи, магниты подводят к герметичной перегородке вакуумной камеры, выполненной из немагнитного материала, таким образом, чтобы их плоскости были параллельны друг другу, а магнитные полюса располагают так, чтобы магнитное поле между магнитами вызывало их взаимное притяжение, при этом поворот обеих осей осуществляют при помощи магнитного поля, создаваемого явно выраженными полюсами с обмотками, расположенными над магнитами по образующей внешней поверхности негерметичной и вакуумной камер, которые также изготавливают из немагнитного материала, при этом после каждого очередного облучающего импульса электронов обеспечивают подачу соответствующих управляющих электрических сигналов на провода обмоток явно выраженных полюсов, обеспечивая пошаговое вращательное перемещение обеих осей с закрепленными на них деталями зубного моста на некоторый угол, определяемый количеством полюсов, и процесс облучения элементов моста заканчивают после того, как оси вращающегося устройства с закрепленными на ней элементами зубного моста совершат 2-3 полных оборота, после чего изготовленные элементы зубного моста извлекают из камер и используют в зубных мостах соответствующих пациентов.