Результат интеллектуальной деятельности: Способ получения тонкопленочного катода

Вид РИД

Изобретение

Изобретение относится к электротехнической области и может быть использовано в литий-ионных аккумуляторных батареях транспортных и космических систем, с улучшенными удельными характеристиками.

Известен способ получения композиционного катодного материала Li2FeSiO4/графена гидротермальным методом. В качестве начальных компонентов использовали растворы Fe(NO3)3⋅⋅9H2O, тетраэтилортосиликата и LiOH⋅2H2O в этиленгликоле, их смешивали, получая темно-зеленый коллоидный раствор, который помещали в автоклав и выдерживали там при температуре 200°C в течение 6 дней. Для получения композиционного материала Li2FeSiO4/графен взяли 0.3 г полученного порошка Li2FeSiO4 и гомогенно распределили в 30 мл воды с добавлением 0.03 г PVP и 0.03 г графена. Полученную суспензию высушили путем заморозки, а затем провели термическую обработку в течение определенного времени в атмосфере аргона. [Наностержни Li2FeSiO4, соединенные с графеном для аккумуляторов с высокими характеристиками // J. Mater. Chem. A, 2015, 3, стр. 9601-9608].

Недостатками способа является многостадийность процесса, сложность в получении бездефектной структуры и чистого химического состава, длительность выдержки в автоклаве, низкая циклическая стабильность полученного материала.

Известен способ получения пористых микросфер системы Li2FeSiO4/C с использованием технологии спрейной сушки. В качестве начальных компонентов используют порошок железа и лимонную кислоту, которые перемешивают в диионизованной воде. После тщательного перемешивания в раствор добавляют источник кремния и распыляют в спрейной сушке при температуре 108°C, в результате получается порошок зеленого цвета. Зеленый порошок термообрабатывают в трубчатой горизонтальной печи в потоке Ar при температуре 700°C в течение 10 ч для того, чтобы получить конечное соединение Li2FeSiO4/C.

[Получение и характеризация пористых микросфер системы Li2FeSiO4/C с использованием технологии спрейной сушки // Int. J. Electrochem. Sci., 10, 2015, стр. 4453-4460].

Недостатками способа является многостадийность процесса, сложность в получении бездефектной структуры и чистого химического состава, сложность поддержания нужной кислотности раствора во время синтеза, низкая удельная емкость полученного катодного материала.

Известен способ получения катодного материала Li2Fe0,5Mn0,5SiO4/C допированного Na путем проведения твердофазной реакции, выбранный за прототип. [Синтез и электрохимические характеристики Li2Fe0,5Mn0,5SiO4/C модифицированного Mn для литий-ионных аккумуляторов // RSC Adv., 2015, №5, стр. 22818-22824]. В данной работе для получения порошка системы Li2Fe0,5Mn0,5SiO4/C в качестве начальных компонентов использовали тетраэтилортосиликат, LiCH3COO⋅2H2O, FeC2O4⋅2H2O, C4H6MnO4⋅2H2O,

NaNO3, все компоненты брали в стехиометрическом соотношении. Все начальные компоненты перемешали в этаноле, затем на магнитной мешалке испаряли в течение 24 часов при температуре 80°C до образования коричневого геля. Полученный гель сушили в течение 8 часов при температуре 50°C. Далее в качестве источника углерода взяли сахарозу и перемешивали в ацетоне в течение 7 часов. Затем полученную смесь термообработали в течение 10 часов при температуре 650°C в атмосфере азота.

Недостатками способа является сложность в получении бездефектной структуры и чистого химического состава, а также неравномерное распределение химического состава по объему, низкая удельная емкость и циклическая стабильность полученного катодного материала.

Задачей изобретения является получение структуры тонкопленочного катода на основе системы Li2Fe0,5Mn0,5SiO4 с высокой удельной емкостью и циклической стабильностью, равномерным распределением химического состава по объему и монокристаллической бездефектной структурой.

Для решения поставленной задачи предложен способ получения структуры тонкопленочного катода на основе соединения Li2Fe0,5Mn0,5SiO4.

В качестве начального компонента выбирают токоснимающую алюминиевую подложку с шероховатой поверхностью. Далее выбранную подложку помещают в камеру для нанесения тонких пленок, например, методом атомно-слоевого осаждения, и сушат в вакууме в течение 1-3 часов. После процесса сушки при температуре 200-250°C методом атомно-слоевого осаждения проводят последовательный процесс нанесения компонентов: атомного слоя оксида железа (FeO), атомного слоя оксида марганца (MnO), атомного слоя оксида лития (Li2O), атомного слоя оксида кремния (SiO2), с использованием металлорганических прекурсоров, после чего происходит формирование аморфного соединения Li2Fe0,5Mn0,5SiO4. Далее проводят импульсную термическую обработку при температуре 600-640°C в течение 0,1-0,2 секунд. После чего происходило формирование кристаллического соединения Li2Fe0,5Mn0,5SiO4. Количество нанесения последовательностей повторяют до формирования тонкопленочного монокристаллического катода толщиной 100-200 нм.

Перед запуском процесса атомно-слоевого осаждения требуется удалить всю влагу с поверхности алюминиевой подложки для обеспечения наилучшей конмформности покрытий, для этого проводили сушку в вакууме. В основе технологии атомно-слоевого осаждения лежит прохождение самоконтролируемой гетерогенной реакции, которая позволяет получать бездефектные пленки оксидных систем равномерно на всей поверхности подложки, что приводит к получению равномерной бездефектной структуры с равномерным распределением химических элементов по объему получаемого материала. Во время нанесения тонких пленок их толщина за цикл составляла 4 атомных слоя, величина толщины такого порядка позволяет при температурах от 600 до 640°C в течение короткого времени 0,1-0.2 с производить кристаллизацию по объему, вследствие чего происходит образование кристаллической структуры Li2Fe0,5Mn0,5SiO4. Столь короткое время термической обработки позволяет структурировать каждый слой соединения L2Fe0,5Mn0,5SiO4, получая смешенную кристаллическую структуру, которую можно отнести к пространственной группе P2l и Pmn2l, данная структура позволяет достигнуть теоретической емкости для данного соединения. Совокупность отличительных признаков является необходимой и достаточной для решения поставленной задачи.

В качестве подложки была выбрана алюминиевая шероховатая подложка для обеспечения наибольшей разности потенциалов при дальнейшем использовании катода в литий-ионном аккумуляторе. Время сушки подложки от 1 до 3 часов, при нахождении алюминиевой подложки в вакууме менее 1 часа вся адсорбировавшаяся влага не испаряется полностью, что приведет к дефектам в наносимых пленках, при сушке более 3 часов на поверхности подложки начинает происходить процесс десорбции поверхностных функциональных групп, что также приводит к ухудшению хемосорбции между подложкой и оксидами лития, железа, марганца и кремния. Процесс нанесения тонких пленок методом атомно-слоевого осаждения реализуется при температуре 200-250°C. При нанесении тонких пленок методом атомно-слоевого осаждения при температуре ниже 200°C металлорганические соединения не будут раскладываться с образованием оксидов лития, железа, марганца и кремния, поэтому не будет достигнут стехиометрический химический состав, следовательно, не будет получена высокая удельная емкость. При нанесении тонких пленок методом атомно-слоевого осаждения при температуре выше 250°C металлорганическое соединение на основе железа и марганца будет обладать высоким давлением насыщенного пара, следовательно, будет невозможно нанести один атомный слой оксида железа и марганца, поэтому стехиометрический состав будет нарушен, следовательно, не будет получена высокая удельная емкость.

Толщина наносимых на алюминиевую подложку покрытий оксида лития, железа, марганца и кремния составляет 1 атомный слой, так как при нанесении более 1 атомного слоя или менее одного слоя стехиометрия соединения Li2Fe0,5Mn0,5SiO4 будет нарушена, вследствие чего удельные характеристики катода будут снижены.

Импульсная термическая обработка при температуре менее 600°C не позволяет получить кристаллическую структуру, которую можно отнести к пространственной группе P2l и Pmn21, которая обладает высокими удельными характеристиками. Импульсная термическая обработка при температуре более 640°C приводит к образованию другой кристаллической структуре, которая обладает низкими электрохимическими характеристиками.

При длительности импульсной термической обработке менее 0,1 с температурное поле не успевает воздействовать на слой соединения Li2Fe0,5Mn0,5SiO4, тем самым не позволяет получить кристаллическую структуру, которую можно отнести к пространственной группе P2l и Pmn2l, которая обладает высокими удельными характеристиками.

При длительности импульсной термической обработки более 0,2 с температурное поле воздействует слишком активно, что приводит к образованию другой кристаллической структуры, которая обладает низкими электрохимическими характеристиками.

Толщина соединения Li2Fe0,5Mn0,5SiO4 была определена в диапазоне 100-200 нм, при толщине менее 100 нм при использовании катода в литий-ионном аккумуляторе происходит короткое замыкание, а толщины более 200 нм не позволяют в полном объеме инткркалировать/деинтеркалировать двум ионам лития из структуры Li2Fe0,5Mn0,5SiO4, что в свою очередь приведет к снижению электрохимических характеристик.

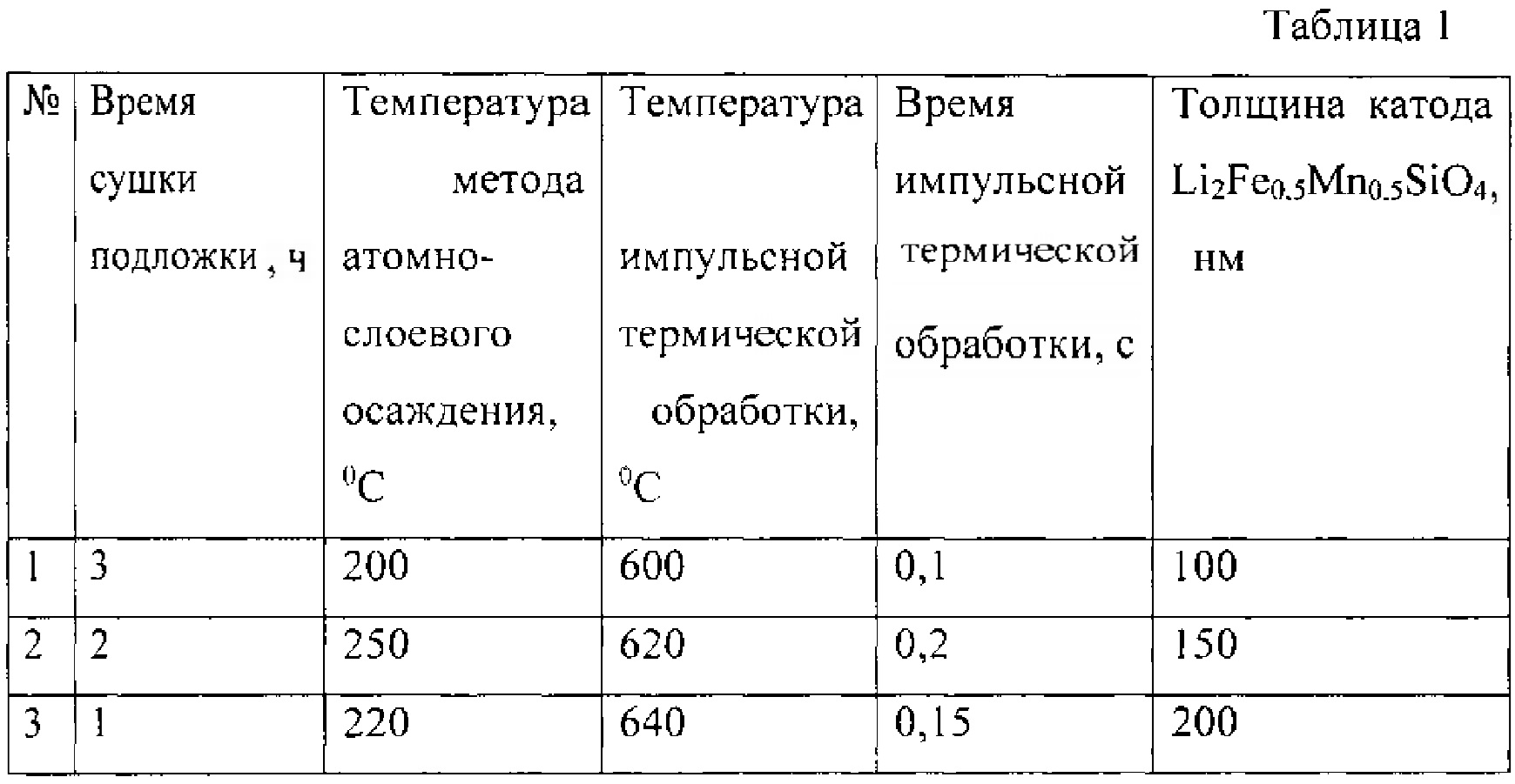

Для получения структуры тонкопленочного катода на основе системы Li2Fe0,5Mn0,5SiO4 в качестве начального компонента была выбрана алюминиевая подложка. После проведения сушки в вакууме в течение 1-3 часов на подложку наносили поочередно по одному атомарному слою оксида лития, железа, марганца и кремния методом атомно-слоевого осаждения при температуре 200-250°C, до получения стехиометрического состава Li2Fe0,5Mn0,5SiO4. Далее провели импульсную термическую обработку при температуре 600-640°C в течение 0,1-0,2 секунды. Данную последовательность повторяли до достижения толщины катода 100-200 нм (таблица 1).

Синтезированный тонкопленочный катод на основе системы Li2Fe0,5Mn0,5SiO4 обладает высокой удельной емкостью и циклической стабильностью, равномерным распределением химического состава по объему и монокристаллической бездефектной структурой за счет использования определенных материалов и применения оригинальной технологии, которая характеризуется использованием метода молекулярного наслаивания оксидов лития, железа, марганца, кремния с последующей импульсной термической обработкой.

Способ получения структуры тонкопленочного катода, включающий выбор компонентов для системы LiFeMnSiO в стехиометрическом соотношении, их термообработку, отличающийся тем, что в качестве основы выбирают токоснимающую алюминиевую подложку с шероховатой поверхностью, которую помещают в камеру для нанесения тонких пленок, и сушат в вакууме в течение 1-3 часа, после чего при температуре 200-250°C проводят последовательный процесс нанесения атомного слоя оксида железа (FeO), атомного слоя оксида марганца (MnO), атомного слоя оксида лития (LiO), атомного слоя оксида кремния (SiO) с использованием металлорганических прекурсоров, далее проводят термическую обработку в импульсном режиме при температуре 600-650°C в течение 0,1-0,2 секунд, количество нанесения атомных слоев повторяют до формирования тонкопленочного катода толщиной 100-200 нм.