Результат интеллектуальной деятельности: Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к термомеханической обработке полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg (алюминиевых сплавов 2000-й серии по классификации Aluminum Association), и может быть использовано в авиастроении, судостроении, транспортном машиностроении и других областях промышленности для получения изделий, обладающих повышенными характеристиками прочности и приемлемой пластичностью.

К термоупрочняемым алюминиевым сплавам, применяемым в указанных выше областях промышленности, предъявляют высокие требования по уровню механических свойств, для достижения которых необходимо комбинирование термической и механической обработок. Так, применение холодной деформации в промежутке между операциями предстарения и окончательного старения может обеспечить значительное повышение прочностных свойств, сохранить пластичность термоупрочняемого сплава, а также сократить время до достижения требуемых прочностных свойств по сравнению с обработкой без деформации.

Известны способы обработки сплавов по международной классификации: Т6 - включает обработку на твердый раствор, закалку и искусственное старение; Т8ХХ - включает обработку на твердый раствор, закалку, холодную деформацию и последующее искусственное старение; Т87 - включает то же, что и Т8, но со степенью холодной деформации 7%.

Известен способ низкотемпературной термомеханической обработки (НТМО) стареющих сплавов («Теория термической обработки металлов», Новиков И.И.: Металлургия, 1986, с. 431), который включает обработку на твердый раствор, закалку, холодную деформацию и последующее старение. По сравнению со старением без предшествующей деформации, данный способ НТМО обеспечивает получение более высоких значений временного сопротивления и предела текучести и более низких показателей пластичности.

Недостатками известного способа, обнаруженными на примере холодной деформации сплава системы Al-Cu-Mn-Mg, являются малый прирост прочностных свойств (при холодной деформации со степенью 7% прирост предела текучести и временного сопротивления составил 6,7 и 24,4% соответственно) и значительное снижение (на 37,7%) удлинения до разрушения по сравнению с обработкой Т6.

Известен способ получения алюминиевых сплавов системы Al-Cu-Mg (патент US 4294625, МПК C22F 1/04, опубл. 13.10.1981), включающий горячую деформацию исходно гомогенизированных полуфабрикатов; обработку на твердый раствор; закалку в воду; промежуточное естественное старение; холодную деформацию методом прокатки с обжатием от 9 до 13%; правку растяжением с последующим возможным проведением естественного старения. Однако промежуточное естественное старение, а также степень холодной прокатки и правка растяжением не обеспечивают достаточный прирост прочностных свойств, при этом приводят к снижению пластичности даже после окончательного естественного старения.

Известен способ термомеханической ковки алюминиевых сплавов (US 4596609, МПК C22F 1/04, опубл. 24.06.1986), который включает следующие операции: обработка на твердый раствор; старение при температуре ниже температуры обработки на твердый раствор для выделения дисперсных упрочняющих частиц размером, достаточным для ограничения перемещения дислокаций и не снижающим обрабатываемость сплава; изотермическая механическая обработка при температуре старения для увеличения скорости диффузии и посредством этого ускорения зарождения и роста вышеупомянутых частиц до оптимального размера, обеспечивающего упрочнение сплава при последующем старении.

Недостатком известного способа является недостаточный прирост прочностных свойств ввиду отсутствия операций гомогенизации и горячей деформации. Кроме того, применение изотермической ковки значительно ограничивает технологичность ввиду большой длительности процесса и увеличения энерго- и ресурсозатрат на используемое технологическое оборудование (штампов, прессов и т.д.).

Задачей изобретения является разработка способа термомеханической обработки термоупрочняемых алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg с улучшенными эксплуатационными характеристиками.

Технический результат заключается в значительном приросте прочностных свойств по сравнению с известными обработками при сохранении пластичности изделий на приемлемом уровне.

Задача решается, а технический результат достигается способом термомеханической обработки литых полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg, включающем отжиг отливки для снятия напряжений, механическую обработку до получения заготовки, имеющей требуемые геометрические размеры, гомогенизационный отжиг заготовки при температуре 450-520°С в течение 2-24 часов, обработку давлением при температуре 350-450°С с суммарной истинной степенью деформации, локально достигающей 1…3, обработку на твердый раствор при 490-535°С в течение 1-10 часов с последующей закалкой в воду, температура которой не превышает 100°С, предстарение при 150-200°С в течение 0,5-10 часов, холодную деформацию заготовки с суммарной истинной степенью деформации, локально достигающей 0,01-0,8, и окончательное старение при температуре от 150-200°С в течение 1-10 часов.

Согласно изобретению обработку давлением осуществляют ковкой, прокаткой, прессованием, волочением, штамповкой, а также их комбинацией; холодную деформацию заготовки осуществляют методом растяжения, ковки, прокатки, прессования, волочения, штамповки, а также их комбинацией.

Заявляемый технический результат достигается следующим образом:

- гомогенизационный отжиг слитков при температурах 450-520°С в течение 2-24 часов обеспечивает гомогенность структуры, растворение грубых эвтектических включений и равномерное распределение основных легирующих элементов по объему слитка;

- механическая обработка гомогенизированных полуфабрикатов обеспечивает получение заготовок, имеющих требуемые геометрические размеры, для дальнейшей термомеханической обработки;

- обработка давлением при Т=350-450°С с суммарной истинной степенью деформации (ε), локально достигающей 1…3, обеспечивает с учетом степени деформации на последующих этапах деформирования достижение требуемых геометрических размеров готовых изделий, устраняет дефекты литья, позволяет получить рекристаллизованную или частично рекристаллизованную структуру, более равномерное распределение легирующих элементов, а также труднорастворимых включений различных фаз эвтектического происхождения в объеме полуфабрикатов;

- обработка на твердый раствор: нагрев заготовок до 490-535°С и выдержка при заданной температуре в течение 1-10 часов. При этом максимальная температура нагрева полуфабрикатов выбирается в указанном интервале, однако ниже на 5-10°С температуры плавления сплава. Большее время выдержки выполняется в случае крупногабаритных изделий для достижения состояния, близкого к термодинамически равновесному. Отсчет продолжительности старения начинается при достижении температуры поверхности изделия, соответствующей выбранной температуре обработки на твердый раствор. Во время обработки на твердый раствор возможно протекание процессов рекристаллизации;

- закалка в охлаждающую среду (например, воду), температура которой не превышает 100°С, позволяет сформировать пересыщенный твердый раствор основных легирующих элементов;

- предстарение при повышенных температурах (150-200°С) продолжительностью от ~0,5 до ~10 часов способствует зарождению и росту частиц фаз в заготовках, при этом частицы, выделяющиеся в объеме материала, препятствуют движению дислокаций в объеме заготовок при последующей деформации; предстарение продолжают до тех пор, пока размер выделяющихся частиц будет достаточен для ограничения движения дислокаций, однако при этом не приводит к существенному упрочнению материала с существенным снижением пластичности до значений, непригодных для дальнейшей обработки;

- холодная деформация заготовки с истинной степенью деформации, достигающей в локальных областях 0,01-0,8 и обеспечивающей получение изделий, имеющих требуемые геометрические размеры, обеспечивает существенное увеличение плотности дислокаций за счет затруднения процесса их аннигиляции, а также увеличение скорости диффузии основных легирующих элементов, что приводит к уменьшению продолжительности окончательного старения для достижения показателей максимальной прочности; применение холодной деформации в промежутке между операциями предстарения и окончательного старения обеспечивает значительное повышение прочностных свойств, сохраняет пластичность термоупрочняемого сплава, а также сокращает время до достижения требуемых прочностных свойств по сравнению с обработкой без деформации;

- окончательное старение при температурах от 150-200°С для завершения процессов выделения частиц различных фаз с оптимальным размером обеспечивает достижение максимальных прочностных свойств.

Продолжительность окончательного старения колеблется в интервале от 0,5 до 10 часов в зависимости от температуры окончательного старения, степени холодной деформации, температуры и длительности предстарения.

В результате предлагаемая согласно изобретению обработка позволяет получить изделия из термоупрочняемых алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg со структурой, которая обеспечивает значительный прирост прочностных свойств по сравнению с известными обработками и сохраняет пластичность изделий на приемлемом уровне.

Примеры конкретного выполнения

ПРИМЕР 1

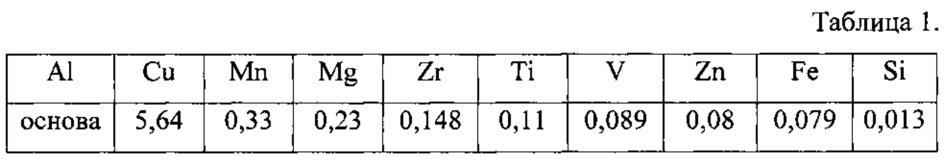

Термоупрочняемый алюминиевый сплав АА2519 (системы Al-Cu-Mn-Mg), химический состав которого в масс. % приведен в таблице 1, был поставлен в виде прямоугольной отливки размерами 450×150×1000 мм, прошедшей отжиг при 400°С в течение 6 часов для снятия напряжений. Из данной отливки путем механической обработки была получена заготовка размерами 120×120×200 мм, которую подвергли термомеханической обработке по заявляемому способу:

1. Гомогенизационный отжиг заготовки при 510±5°С в течение 24 часов с последующим охлаждением с печью.

2. Деформационная обработка методом ковки при 400±10°С с суммарной истинной степенью деформации ε~1,2 (осадка вдоль главной оси с поворотом заготовки на 90° между проходами).

3. Получение резанием или фрезерованием из деформированных заготовок листов размерами 3,1×80×100 мм.

4. Обработка на твердый раствор при температуре 535°С в течение 1 часа с последующей закалкой в воду.

5. Предстарение при Т=190°С в течение 1 часа.

6. Холодная деформация методом одноосного растяжения на 7% (соответствует истинной степени деформации ε~0,07).

7. Окончательное старение при 190°С в течение 1 часа.

Пример 2. Термоупрочняемый алюминиевый сплав АА2519, химический состав которого в масс. % приведен в таблице 1, был поставлен в виде прямоугольной отливки размерами 450×150×1000 мм, прошедшей отжиг при 400°С в течение 6 часов для снятия напряжений. Из данной отливки путем механической обработки была получена заготовка размерами 120×120×200 мм, которую подвергли термомеханической обработке по заявляемому способу:

1. Гомогенизационный отжиг заготовки при 510±5°С в течение 24 часов с последующим охлаждением с печью.

2. Деформационная обработка методом ковки при 400±10°С с суммарной истинной степенью деформации ε~1,2 (осадка вдоль главной оси с поворотом заготовки на 90° между проходами).

3. Получение резанием или фрезерованием из деформированных заготовок листов шириной 80 мм, длиной 100 мм и различной толщины - 4,3 мм, 5 мм и 6 мм.

4. Обработка на твердый раствор при температуре 535°С в течение 1 часа с последующей закалкой в воду.

5. Предстарение при Т=190°С в течение 1 часа.

6. Холодная деформация методом прокатки со степенями обжатия 30% (ε~0,36), 40% (ε~0,51) и 50% (ε~0,69) соответственно.

7. Окончательное старение при 190°С в течение 0,5 часа для листов после холодной прокатки с обжатиями 30%, 40% и 50%.

Испытание механических свойств на растяжение при комнатной температуре проводили с использованием плоских образцов, полученных в соответствии с примерами 1 и 2, имеющих размер рабочей части 3×7×35 мм.

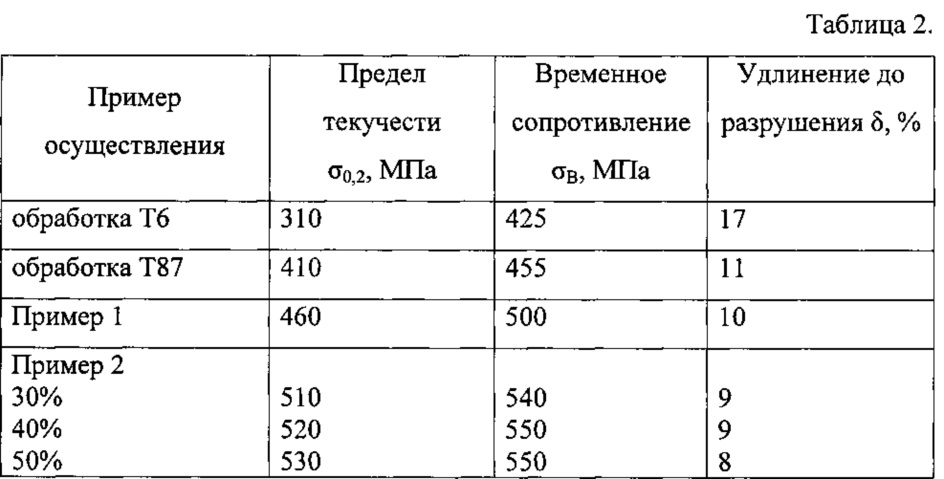

В таблице 2 приведены результаты выполненных испытаний (механические свойства на растяжение полуфабрикатов из термоупрочняемого сплава АА2519 при начальной скорости деформирования - 1,3×10-3 с-1). Для сравнения также приведены результаты испытаний механических свойств на растяжение образцов сплава после обработок Т6 и Т87. При данных обработках последовательность операций аналогична пунктам 1-4 примера 1. При обработке Т6 окончательное старение на максимальную прочность осуществляли при 190°С в течение 1 часа. При обработке Т87 выполняли следующие операции: холодная деформация методом одноосного растяжения на 7% (истинная степень составила ε~0,07); старение на максимальную прочность при 190°С в течение 1 часа.

Из приведенных в таблице данных следует, что термомеханическая обработка по предлагаемому способу обеспечивает существенное повышение значений прочностных свойств по сравнению с известными обработками, при этом удлинение до разрушения (пластичность) сохраняется на приемлемом уровне.

Таким образом, изобретение позволяет улучшить эксплуатационные характеристики термоупрочняемых алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для использования их в ответственных областях промышленности.