Результат интеллектуальной деятельности: КОМПОЗИЦИИ ЖЕСТКИХ ВОЗОБНОВЛЯЕМЫХ СЛОЖНЫХ ПОЛИЭФИРОВ, ИМЕЮЩИЕ ВЫСОКУЮ ПРОЧНОСТЬ ПРИ УДАРЕ И ВЫСОКОЕ УДЛИНЕНИЕ ПРИ РАСТЯЖЕНИИ

Вид РИД

Изобретение

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Литье под давлением (также называемое инжекционным формованием) широко используют для формования полимерных изделий, имеющих относительно высокую жесткость, которые включают контейнеры, медицинские устройства и т.д. Например, контейнеры, предназначенные для содержания пачек или рулонов предварительно увлажненного протирочного материала, обычно получают литьем под давлением. Тем не менее, одной из проблем, связанных с такими контейнерами, является то, что материал, из которого формуют изделие, часто состоит из синтетического полимера (например, полипропилена или полиэтилена высокой плотности (англ. high density polyethylene, сокращенно HDPE)), который не является возобновляемым. Применение возобновляемых полимеров для получения изделий способами, включающими литье под давлением, осложняется проблемами, возникающими при термической обработке таких полимеров. Например, возобновляемые сложные полиэфиры имеют относительно высокие температуры стеклования, а также обычно имеют очень высокие значения жесткости и модуля упругости при растяжении, но в то же время относительно низкую ударную прочность и низкую пластичность/малые значения удлинения при разрыве. Например, температура стеклования полимолочной кислоты составляет приблизительно 59°C, а модуль упругости при растяжении составляет приблизительно 2 ГПа или более. Тем не менее, относительное удлинение (при разрыве) материалов, содержащих PLA, составляет лишь приблизительно 5%, и ударная прочность образца с надрезом составляет лишь приблизительно 0,22 Дж/см. Такие низкие значения ударной прочности и относительного удлинения серьезно ограничивают применения таких полимеров для получения деталей литьем под давлением, в котором требуется приемлемый баланс между жесткостью и ударной прочностью материала.

Таким образом, в настоящее время имеется необходимость получения композиции, содержащей возобновляемый сложный полиэфир, которая может иметь относительно высокие значения ударной прочности и удлинения при растяжении, позволяющие применять такую композицию для получения изделий способами литья под давлением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один из примеров осуществления настоящего изобретения относится к смешиваемой в расплаве термопластической композиции, которая включает по меньшей мере один жесткий возобновляемый сложный полиэфир, температура стеклования которого составляет приблизительно 0°C или более, от приблизительно 1% масс. до приблизительно 30% масс. в пересчете на массу возобновляемого сложного полиэфира по меньшей мере одной полимерной добавки, повышающей ударную прочность, и от приблизительно 0,1% масс. до приблизительно 20% масс. в пересчете на массу возобновляемого сложного полиэфира по меньшей мере одного модификатора границы раздела фаз. Термопластическая композиция имеет морфологию (структуру), в которой внутри непрерывной фазы диспергировано множество дискретных первичных доменов, причем домены содержат полимерную добавку, повышающую ударную прочность, а непрерывная фаза содержит возобновляемый сложный полиэфир. Дополнительно, ударная прочность композиции по Изоду, определяемая при 23°C согласно стандарту ASTM D256-10 (Способ А), составляет приблизительно 0,3 Джоуля на сантиметр или более, и удлинение при растяжении в момент разрыва, определяемое при 23°C согласно стандарту ASTM D638-10, составляет приблизительно 10% или более. Дополнительно, отношение температуры стеклования термопластической композиции к температуре стеклования возобновляемого сложного полиэфира составляет от приблизительно 0,7 до приблизительно 1,3.

Другой пример осуществления настоящего изобретения относится к формованному изделию, которое сформовано из термопластической композиции. Термопластическая композиция включает приблизительно 70% масс, или более по меньшей мере одной полимолочной кислоты, температура стеклования которой составляет приблизительно 0°C или более, от приблизительно 0,1% масс. до приблизительно 30% масс. по меньшей мере одной полимерной добавки, повышающей ударную прочность, и от приблизительно 0,1% масс. до приблизительно 20% масс. по меньшей мере одного модификатора границы раздела фаз. Ударная прочность по Изоду формованного изделия, определяемая при 23°C согласно стандарту ASTM D256-10 (Способ А), составляет приблизительно 0,3 Джоуля на сантиметр или более, и удлинение при растяжении в момент разрыва, определяемое при 23°C согласно стандарту ASTM D638-10, составляет приблизительно 10% или более.

Другие признаки и аспекты настоящего изобретения более подробно рассмотрены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже представлено более подробное описание настоящего изобретения, включающее наилучшие способы его осуществления, предлагаемое для рассмотрения специалистам в данной области техники, которое сопровождается прилагаемыми графическими материалами, в которых:

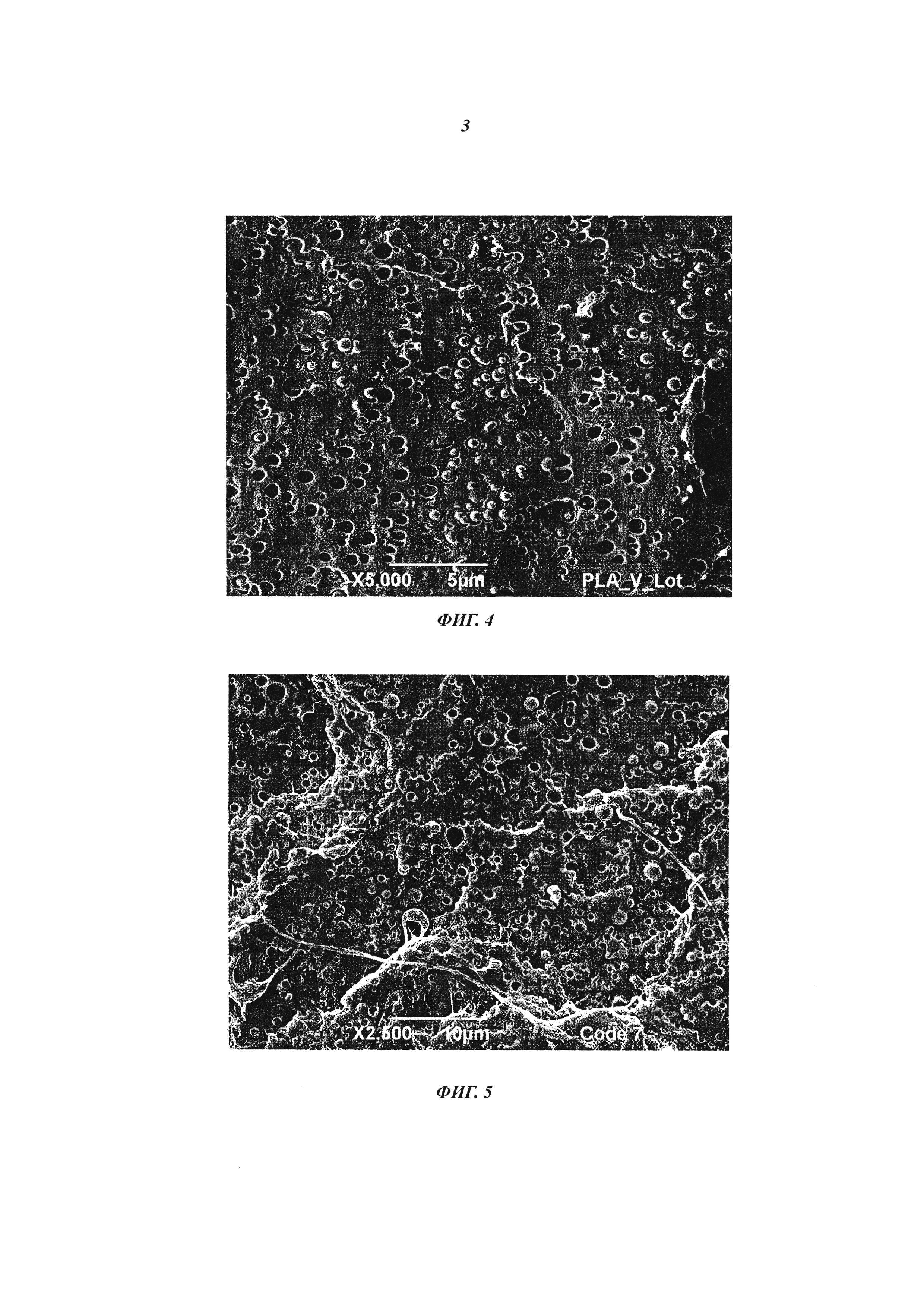

На Фиг. 1 схематически представлен один из примеров осуществления установки для литьевого (инжекционного) формования, подходящей для осуществления настоящего изобретения;

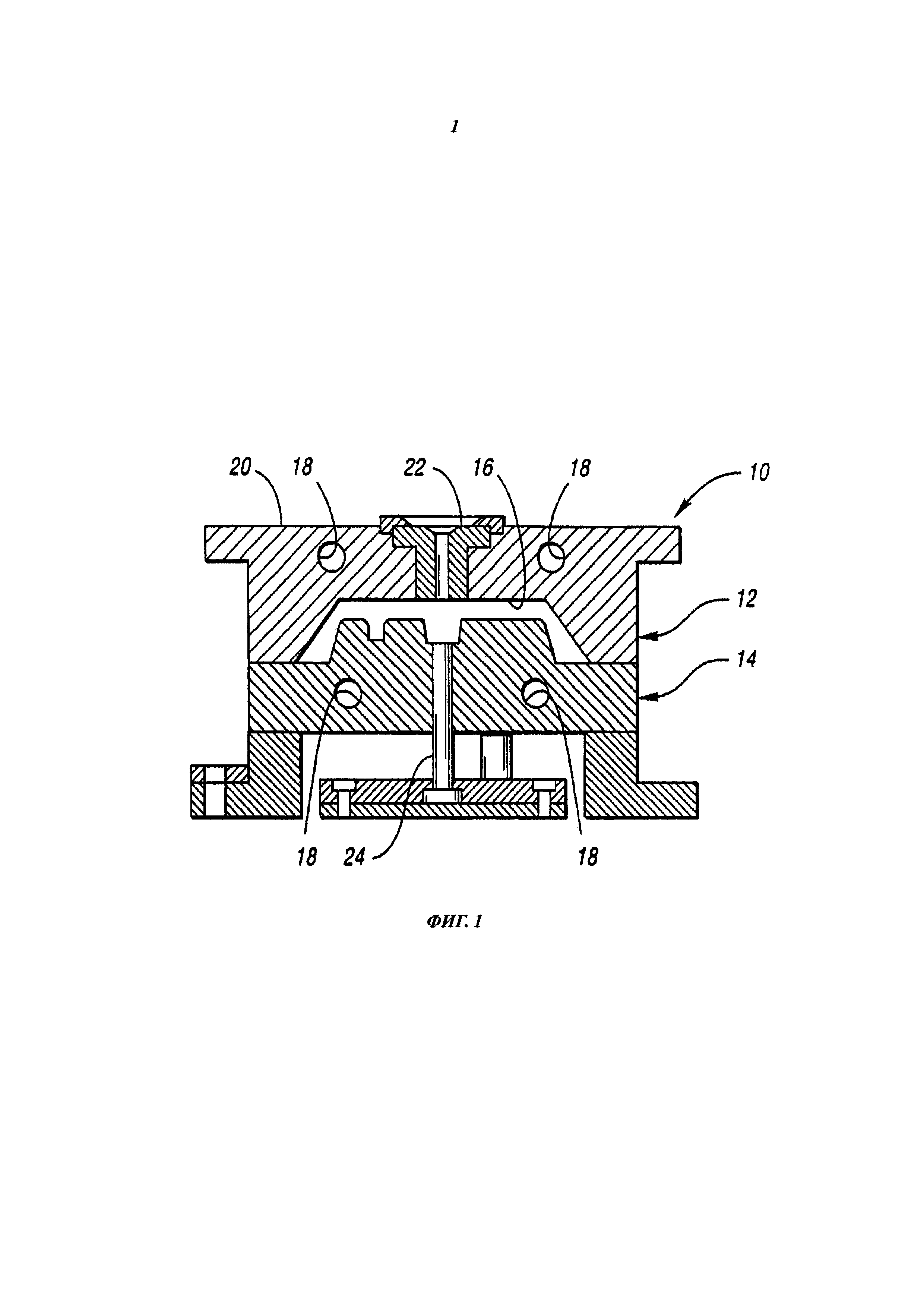

На Фиг. 2 представлена сделанная с помощью СЭМ (сканирующего электронного микроскопа) микрофотография образца, полученного в Примере 1, до проведения испытаний;

На Фиг. 3 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 1, после проведения испытаний на ударную прочность;

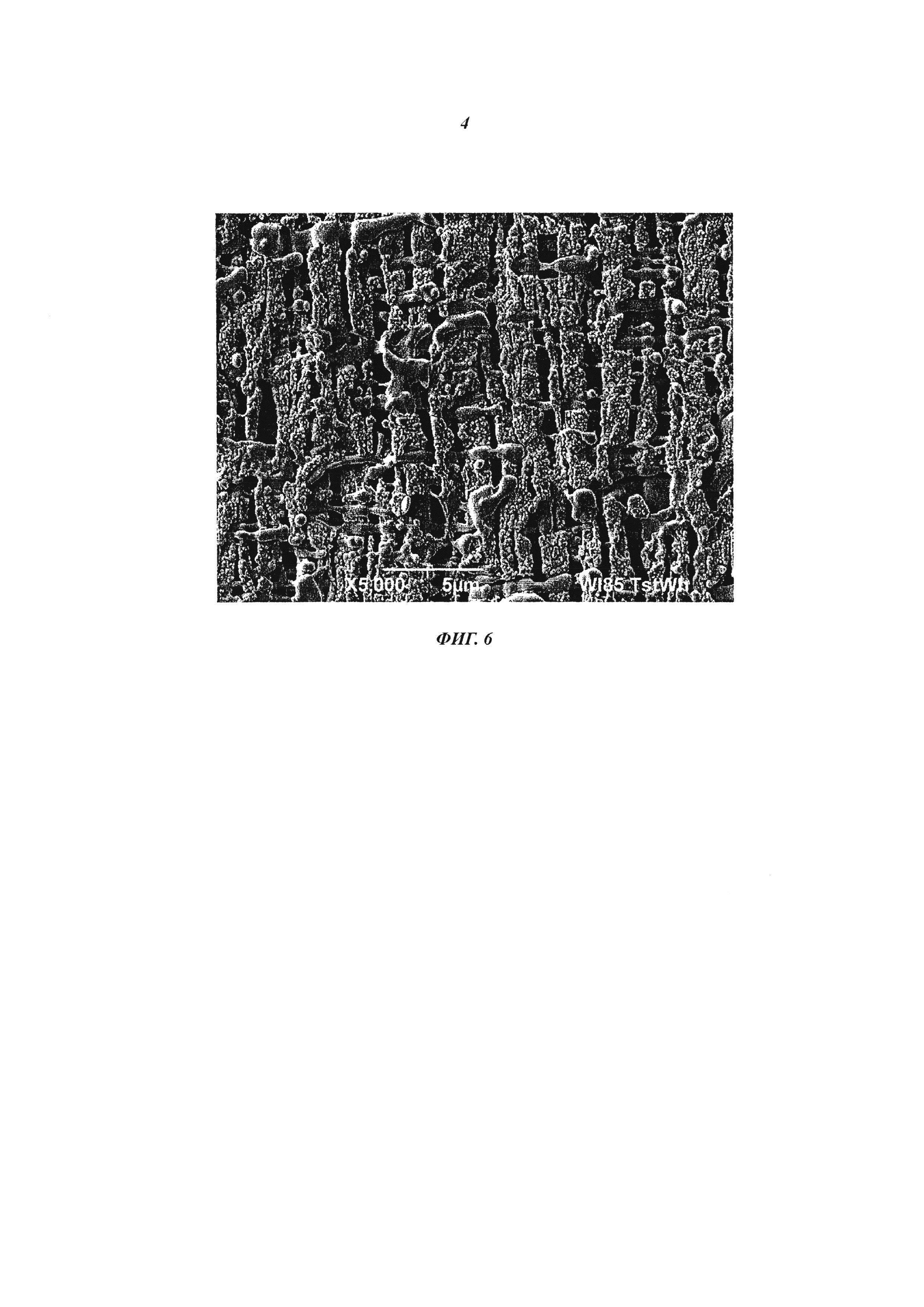

На Фиг. 4 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 3, до проведения испытаний;

На Фиг. 5 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 3, после проведения испытаний на ударную прочность; и

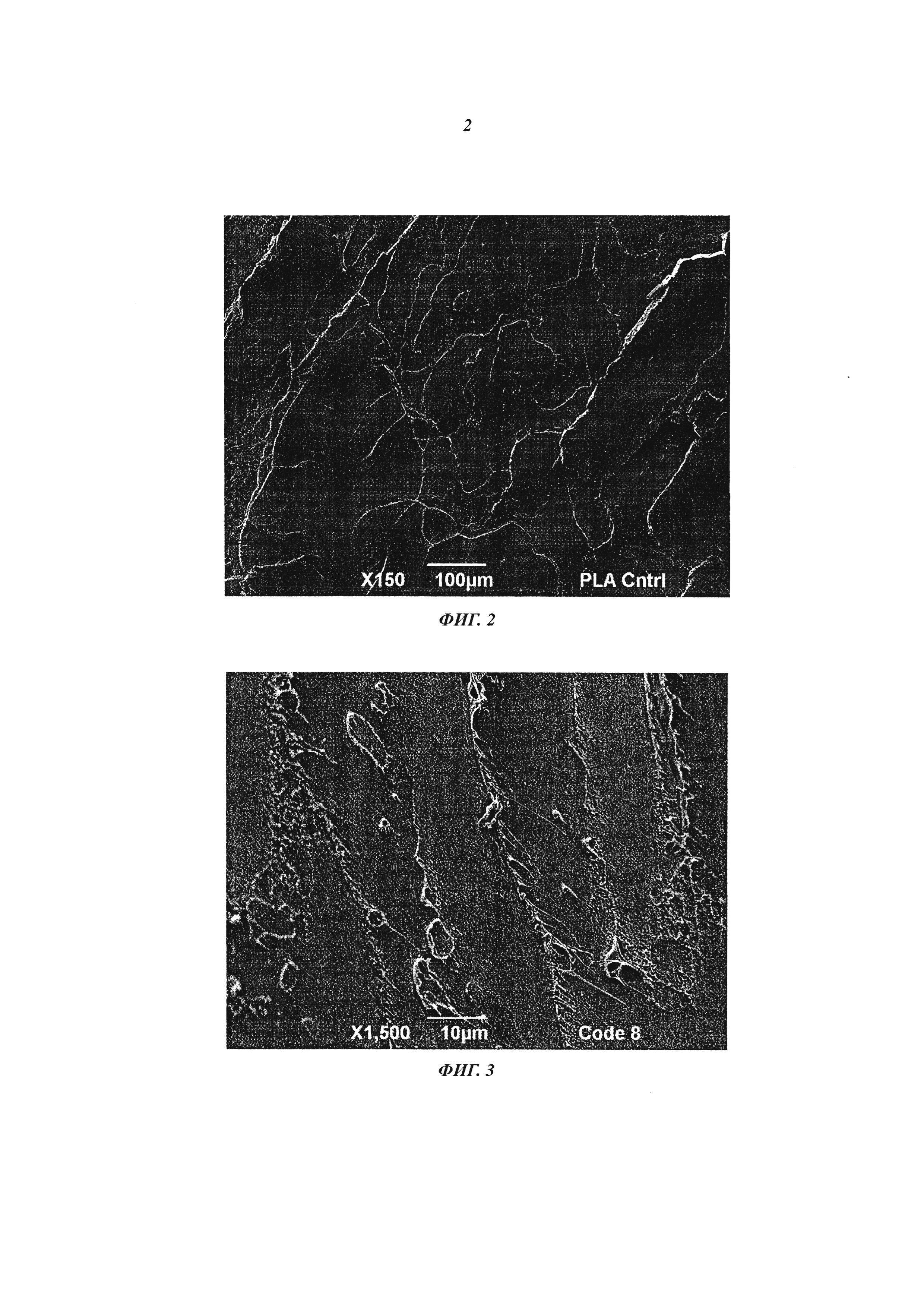

На Фиг. 6 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 3, после проведения испытания на растяжение и травления кислородной плазмой.

Обозначения, многократно используемые в описании и прилагаемых графических материалах, относятся к одинаковым или аналогичным признакам или элементам изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будут подробно рассмотрены различные формы осуществления изобретения, и ниже приведены один или более примеров осуществления изобретения. Каждый из примеров приведен для разъяснения изобретения, и не ограничивает объем изобретения. Действительно, специалистам в данной области техники должно быть понятно, что настоящее изобретение может включать различные модификации и варианты, не выходящие за пределы объема изобретения. Например, признаки, показанные или рассмотренные как часть одного примера осуществления, могут быть включены в другой пример осуществления и образовывать дополнительный пример осуществления. Таким образом, предполагается, что настоящее изобретение включает те модификации и варианты, которые включены в объем, определяемый прилагаемыми пунктами формулы изобретения и их эквивалентами.

В целом, настоящее изобретение относится к термопластической композиции, которая содержит жесткий возобновляемый сложный полиэфир и полимерную добавку, повышающую ударную прочность. Авторами настоящего изобретения было обнаружено, что при соответствующем регулировании конкретного типа компонентов может быть получена композиция, имеющая требуемые морфологические признаки. В частности, добавка, повышающая ударную прочность, может быть диспергирована в виде дискретных физических доменов внутри непрерывной матрицы возобновляемого сложного полиэфира. При первоначальном приложении внешней силы при низких значениях напряжения при удлинении композиция может вести себя как монолитный материал с высокой жесткостью и высоким модулем упругости при растяжении. Однако повышение усилия деформации и напряжения при удлинении приводит к разрушению связей (нарушению сцепления) в матрице возобновляемого сложного полиэфира на участках, расположенных вблизи дискретных доменов. Это может приводить к образованию вблизи дискретных доменов множества пор (пустот), которые могут способствовать рассеянию энергии под действием нагрузки и повышению ударной прочности. Авторами настоящего изобретения было обнаружено, что для дополнительного усиления способности композиции рассеивать энергию описанным образом, в композицию может быть добавлен модификатор границы раздела фаз, который уменьшает трение между добавкой, повышающей ударную прочность, и возобновляемым сложным полиэфиром, усиливая, таким образом, степень и однородность разрушения связей. Таким образом, получаемые поры могут быть по существу равномерно распределены в толще композиции. Например, поры могут быть распределены в виде колонок, ориентированных в направлении, по существу перпендикулярном направлению приложения напряжения. Не ограничиваясь какой-либо теорией, можно предположить, что присутствие такой равномерно распределенной системы пор может приводить к значительному рассеянию энергии при приложении нагрузки, что значительно повышает ударную прочность.

Благодаря уникальной морфологии (структуре), обеспечиваемой настоящим изобретением, получаемая термопластическая композиция, а также формуемые из нее изделия обычно имеют высокую ударную прочность. Например, ударная прочность по Изоду образца композиции с надрезом, определяемая при 23°C согласно стандарту ASTM D256-10 (Способ А), может составлять приблизительно 0,3 Джоуля на сантиметр (“Дж/см”) или более, в некоторых примерах осуществления приблизительно 0,5 Дж/см или более, и в некоторых примерах осуществления от приблизительно 0,8 Дж/см до приблизительно 2,5 Дж/см. Удлинение при растяжении в момент разрыва также может быть относительно высоким, например, приблизительно 10% или более, в некоторых примерах осуществления приблизительно 50% или более, и в некоторых примерах осуществления от приблизительно 100% до приблизительно 300%. Авторами настоящего изобретения было обнаружено, что, несмотря на достижение очень высоких величин ударной прочности и удлинения при растяжении, ухудшения других механических свойств не происходит. Например, максимальная величина напряжения, характерная для композиции, может составлять от приблизительно 10 до приблизительно 65 МегаПаскаль (“МПа”), в некоторых примерах осуществления от приблизительно 15 до приблизительно 55 МПа, и в некоторых примерах осуществления от приблизительно 25 до приблизительно 50 МПа; разрушающее напряжение может составлять от приблизительно 10 до приблизительно 65 МПа, в некоторых примерах осуществления от приблизительно 15 до приблизительно 60 МПа, и в некоторых примерах осуществления от приблизительно 20 до приблизительно 55 МПа; и/или модуль упругости при растяжении может составлять от приблизительно 500 до приблизительно 3800 МПа, в некоторых примерах осуществления от приблизительно 800 МПа до приблизительно 3400 МПа, и в некоторых примерах осуществления от приблизительно 1000 МПа до приблизительно 3000 МПа. Механические свойства при растяжении могут быть определены согласно ASTM D638-10 при 23°C.

Ниже более подробно рассмотрены различные примеры осуществления настоящего изобретения.

I. Термопластическая композиция

А. Возобновляемый сложный полиэфир

Возобновляемые сложные полиэфиры обычно составляют от приблизительно 70% масс. до приблизительно 99% масс., в некоторых примерах осуществления от приблизительно 75% масс. до приблизительно 98% масс., и в некоторых примерах осуществления от приблизительно 80% масс. до приблизительно 95% масс. термопластической композиции. В общем, для получения термопластической композиции могут быть применены любые из множества возобновляемых сложных полиэфиров, например, алифатические сложные полиэфиры, например, поликапролактон, сложные полиэфирамиды, полимолочная кислота (англ. polylactic acid, сокращенно PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (англ. poly-3-hydroxybutyrate, сокращенно РНВ), поли-3-гидроксивалерат (англ. poly-3-hydroxyvalerate, сокращенно PHV), сополимер 3-гидроксибутирата и 4-гидроксибутирата, сополимеры 3-гидроксибутирата и 3-гидроксивалерата (англ. poly-3-hydroxybutyrate-co-3-hydroxyvalerate copolymer, сокращенно PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата, и алифатические полимеры на основе сукцинатов (солей и/или эфиров янтарной кислоты) (например, полибутиленсукцинат, полибутиленсукцинат-адипат, полиэтиленсукцинат и т.д.); сополимеры алифатических-ароматических сложных эфиров (например, полибутиленадипат-терефталат, полиэтиленадипат-терефталат, полиэтиленадипат-изофталат, полибутиленадипат-изофталат и т.д.); ароматические сложные полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т.д.); и т.д.

Обычно термопластическая композиция содержит по меньшей мере один возобновляемый сложный полиэфир, имеющий жесткую структуру, который, таким образом, имеет относительно высокую температуру стеклования. Например, температура стеклования (“Tg”) может составлять приблизительно 0°C или более, в некоторых примерах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых примерах осуществления от приблизительно 30°C до приблизительно 80°C, и в некоторых примерах осуществления от приблизительно 50°C до приблизительно 75°C. Температура плавления возобновляемого сложного полиэфира может составлять от приблизительно 140°C до приблизительно 260°C, в некоторых примерах осуществления от приблизительно 150°C до приблизительно 250°C, и в некоторых примерах осуществления от приблизительно 160°C до приблизительно 220°C. Температура плавления может быть определена при помощи дифференциальной сканирующей калориметрии (“ДСК”) в соответствии со стандартом ASTM D-3417. Температура стеклования может быть определена с помощью динамомеханического анализа в соответствии со стандартом ASTM Е1640-09.

Одним из особенно подходящих жестких сложных полиэфиров является полимолочная кислота, которая может быть получена из мономерных звеньев любого изомера молочной кислоты, например, левовращающей молочной кислоты (“L-молочная кислота”), правовращающей молочной кислоты (“D-молочная кислота”), мезо-молочной кислоты или их смеси. Мономерные звенья также могут быть получены из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезо-лактид или их смеси. Также могут быть применены циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты могут быть применены любые известные способы полимеризации, например, поликонденсация или полимеризация с раскрытием цикла. Также может быть применено небольшое количество агента удлинения цепи (например, соединения диизоцианата, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может представлять собой гомополимер или сополимер, например, содержащий мономерные звенья, полученные из L-молочной кислоты, и мономерные звенья, полученные из D-молочной кислоты. Несмотря на то, что это не обязательно, содержание одного из мономерных звеньев, полученных из L-молочной кислоты, и мономерного звена, полученного из D-молочной кислоты, предпочтительно составляет приблизительно 85% мол. или более, в некоторых примерах осуществления приблизительно 90% мол. или более, и в некоторых примерах осуществления приблизительно 95% мол. или более. Множество полимолочных кислот, каждая из которых имеет отличающее ее от других отношение между мономерными звеньями, полученными из L-молочной кислоты, и мономерными звеньями, полученными D-молочной кислоты, может быть смешано в произвольном соотношении. Разумеется, полимолочная кислота также может быть смешана с полимерами других типов (например, полиолефинами, сложными полиэфирами и т.д.).

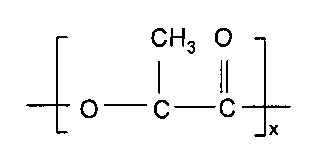

В одном из конкретных примеров осуществления полимолочная кислота имеет следующую общую формулу:

Одним из конкретных примеров подходящего полимера полимолочной кислоты, который может быть использован для осуществления настоящего изобретения, является коммерчески доступный полимер, поставляемый Biomer, Inc., Krailling, Германия, под наименованием BIOMER™ L9000. Другие подходящие полимеры полимолочной кислоты поставляет Natureworks LLC, Minnetonka, Minnesota (NATUREWORKS®), или Mitsui Chemical (LACEA™). Другие подходящие полимеры полимолочной кислоты рассмотрены в патентах US 4797468, US 5470944, US 5770682, US 5821327, US 5880254 и US 6326458, содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Обычно среднечисловая молекулярная масса (“Mn”) полимолочной кислоты составляет от приблизительно 40000 до приблизительно 160000 граммов на моль (г/моль), в некоторых примерах осуществления от приблизительно 50000 до приблизительно 140000 г/моль, и в некоторых примерах осуществления от приблизительно 80000 до приблизительно 120000 г/моль. Соответственно, среднемассовая молекулярная масса (“Mw”) полимера также обычно составляет от приблизительно 80000 до приблизительно 200000 г/моль, в некоторых примерах осуществления от приблизительно 100000 до приблизительно 180000 г/моль, и в некоторых примерах осуществления от приблизительно 110000 до приблизительно 160000 г/моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (“Mw/Mn”), т.е. “показатель полидисперсности”, также относительно невелик. Например, показатель полидисперсности обычно составляет от приблизительно 1,0 до приблизительно 3,0, в некоторых примерах осуществления от приблизительно 1,1 до приблизительно 2,0, и в некоторых примерах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовая и среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

Кажущаяся вязкость полимолочной кислоты, определяемая при температуре 190°C и скорости сдвига, составляющей 1000 с-1, может составлять от приблизительно 50 до приблизительно 600 Паскаль-секунд (Па⋅с), в некоторых примерах осуществления от приблизительно 100 до приблизительно 500 Па⋅с, и в некоторых примерах осуществления от приблизительно 200 до приблизительно 400 Па⋅с. Скорость течения расплава полимолочной кислоты (в пересчете на массу сухого вещества), определяемая при нагрузке 2160 граммов и температуре 190°C, также может составлять от приблизительно 0,1 до приблизительно 40 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 20 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 15 граммов за 10 минут.

Некоторые типы чистых сложных полиэфиров (например, полимолочная кислота) могут поглощать из окружающей среды воду, в результате чего они содержат влагу в количестве от приблизительно 500 до 600 частей на миллион или даже более в пересчете на массу сухого вещества исходной полимолочной кислоты. Содержание влаги может быть определено множеством способов, известных в данной области техники, например, в соответствии со стандартом ASTM D 7191-05, как описано ниже. Поскольку вода, присутствующая в расплаве во время его обработки может вызывать гидролитическое разложение сложного полиэфира, что снижает его молекулярную массу, в некоторых случаях перед смешиванием сложный полиэфир желательно высушивать. Например, в большинстве примеров осуществления предпочтительно, чтобы содержание влаги в возобновляемом сложном полиэфире перед смешиванием с добавкой, повышающей ударную прочность, составляло приблизительно 300 частей на миллион или менее, в некоторых примерах осуществления приблизительно 200 частей на миллион или менее, в некоторых примерах осуществления от приблизительно 1 до приблизительно 100 частей на миллион. Сушка сложного полиэфира может быть проведена, например, при температуре от приблизительно 50°C до приблизительно 100°C, и в некоторых примерах осуществления от приблизительно 70°C до приблизительно 80°C.

В. Полимерная добавка, повышающая ударную прочность

Как указано выше, термопластическая композиция согласно настоящему изобретению также содержит полимерную добавку, повышающую ударную прочность. Благодаря полимерной структуре, добавка, повышающая ударную прочность, имеет относительно высокую молекулярную массу, которая может способствовать повышению прочности расплава и стабильности термопластической композиции. Несмотря на то, что это не обязательно, полимерная добавка, повышающая ударную прочность, может быть по существу несмешиваемой с возобновляемым сложным полиэфиром. Таким образом, добавка, повышающая ударную прочность, может лучше диспергироваться в виде доменов дискретной фазы внутри непрерывной фазы возобновляемого сложного полиэфира. Дискретные домены могут поглощать энергию, создаваемую внешней силой, что повышает общую жесткость и прочность получаемого материала. Домены могут иметь множество различных форм, например, эллиптическую, сферическую, цилиндрическую форму и т.д. Например, в одном из примеров осуществления домены имеют по существу эллиптическую форму. Физический размер индивидуального домена обычно достаточно мал, что способствует минимальному распространению трещин в полимерном материале при приложении внешнего напряжения, но достаточно велик для инициирования микроскопических пластических деформаций и образования зон сдвига вблизи и вокруг включений частиц.

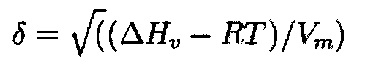

Несмотря на то, что полимеры могут быть несмешиваемыми, добавка, повышающая ударную прочность, может быть выбрана таким образом, чтобы ее параметр растворимости был относительно близок к параметру растворимости возобновляемого сложного полиэфира. Это может повышать межфазную совместимость и физическое взаимодействие на границах дискретной и непрерывной фаз и, таким образом, снижать вероятность разрушения композиции. Таким образом, отношение параметра растворимости возобновляемого сложного полиэфира к параметру растворимости добавки, повышающей ударную прочность, обычно составляет от приблизительно 0,5 до приблизительно 1,5, и в некоторых примерах осуществления от приблизительно 0,8 до приблизительно 1,2. Например, параметр растворимости полимерной добавки, повышающей ударную прочность, может составлять от приблизительно 15 до приблизительно 30 МДж1/2/м3/2, и в некоторых примерах осуществления от приблизительно 18 до приблизительно 22 МДж1/2/м3/2, в то время как параметр растворимости полимолочной кислоты может составлять приблизительно 20,5 МДж1/2/м3/2. Используемый в настоящем описании термин “параметр растворимости” означает “параметр растворимости Гильдебранда”, который представляет собой квадратный корень плотности когезионной энергии, который вычисляют в соответствии со следующим уравнением:

где:

Δ Hv = теплота парообразования

R = постоянная идеального газа

Т = Температура

Vm = Молекулярный объем

Параметры растворимости Гильдебранда многих полимеров приведены в публикации “Solubility Handbook of Plastics”, Wyeych (2004), содержание которой включено в настоящее описание посредством ссылки.

Полимерная добавка, повышающая ударную прочность, также может иметь определенную скорость течения расплава (или вязкость), обеспечивающую адекватное поддержание структуры дискретных доменов и получаемых пор. Например, если скорость течения расплава добавки, повышающей ударную прочность, слишком высока, то она может неконтролируемым образом течь и диспергироваться в непрерывной фазе. Это приводит к образованию пластинчатых или пластинообразных доменов, которые плохо сохраняются и с большой долей вероятности могут преждевременно разрушаться. Напротив, если скорость течения расплава добавки, повышающей ударную прочность, слишком мала, то добавка имеет тенденцию к слипанию и образованию очень крупных эллиптических доменов, плохо диспергируемых при смешивании. Это может приводить к неравномерному распределению добавки, повышающей ударную прочность, в массе непрерывной фазы. В этом отношении авторами настоящего изобретения было обнаружено, что отношение скорости течения расплава добавки, повышающей ударную прочность, к скорости течения расплава возобновляемого сложного полиэфира предпочтительно составляет от приблизительно 0,2 до приблизительно 8, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 6, и в некоторых примерах осуществления от приблизительно 1 до приблизительно 5. Скорость течения расплава полимерной добавки, повышающей ударную прочность, определяемая при нагрузке 2160 граммов и 190°C, может составлять, например, от приблизительно 0,1 до приблизительно 250 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 200 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 150 граммов за 10 минут.

Кроме свойств, перечисленных выше, механические характеристики полимерной добавки, повышающей ударную прочность, также могут быть выбраны таким образом, чтобы достичь требуемого повышения жесткости. Например, если на смесь возобновляемого сложного полиэфира и добавки, повышающей ударную прочность, действует внешняя сила, то вблизи и вокруг доменов дискретной фазы в результате концентрации напряжений, возникающей из-за разности модулей упругости добавки, повышающей ударную прочность, и возобновляемого сложного полиэфира, может начинаться образование зон сдвига и/или пластической деформации. Более высокие концентрации напряжений вызывают более интенсивное локализованное пластическое течение вблизи доменов, которое способствует их значительному удлинению при приложении нагрузок. Такие удлиненные домены придают композиции большую гибкость и мягкость по сравнению с жестким сложноэфирным полимером. Для повышения концентрации напряжений выбирают такую добавку, повышающую ударную прочность, которая имеет относительно небольшой модуль упругости по Юнгу по сравнению с возобновляемым сложным полиэфиром. Например, отношение модуля упругости возобновляемого сложного полиэфира к модулю упругости добавки, повышающей ударную прочность, обычно составляет от приблизительно 1 до приблизительно 250, в некоторых примерах осуществления от приблизительно 2 до приблизительно 100, и в некоторых примерах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки, повышающей ударную прочность, может, например, составлять от приблизительно 2 до приблизительно 500 МегаПаскаль (МПа), в некоторых примерах осуществления от приблизительно 5 до приблизительно 300 МПа, и в некоторых примерах осуществления от приблизительно 10 до приблизительно 200 МПа. В то же время, модуль упругости полимолочной кислоты обычно составляет от приблизительно 800 МПа до приблизительно 2000 МПа.

Для достижения требуемого повышения жесткости, удлинение при разрыве (т.е. процентное удлинение полимера в момент разрыва) полимерной добавки, повышающей ударную прочность, может превышать удлинение при разрыве возобновляемого сложного полиэфира. Например, удлинение при разрыве полимерной добавки, повышающей ударную прочность согласно настоящему изобретению, может составлять приблизительно 50% или более, в некоторых примерах осуществления приблизительно 100% или более, в некоторых примерах осуществления от приблизительно 100% до приблизительно 2000%, и в некоторых примерах осуществления от приблизительно 250% до приблизительно 1500%.

Несмотря на то, что возможно применение множества полимерных добавок, имеющих перечисленные выше свойства, особенно подходящие примеры таких полимеров могут включать, без ограничений, полиолефины (например, полиэтилен, полипропилен, полибутилен и т.д.); сополимеры стирола (например, сополимеры типа: стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и т.д.); политетрафторэтилены; сложные полиэфиры (например, повторно используемый сложный полиэфир, полиэтилентерефталат и т.д.); поливинилацетаты (например, полиэтиленвинилацетат, поливинилхлоридацетат и т.д.); поливиниловые спирты (например, поливиниловый спирт, полиэтиленвиниловый спирт и т.д.); поливинилбутирали; акриловые полимеры (например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны; и т.д. Подходящие полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности (“ПЭНП”), полиэтилен высокой плотности (“ПЭВП”), линейный полиэтилен низкой плотности (“ЛПЭНП”) и т.д.), пропиленовые гомополимеры (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и т.д.

В одном из конкретных примеров осуществления полимер представляет собой пропиленовый полимер, например, гомополипропилен или сополимер пропилена. Пропиленовый полимер может, например, быть получен из по существу изотатктического полипропиленового гомополимера или сополимера, содержащего равное количество или менее приблизительно 10% масс. другого мономера, т.е. по меньшей мере приблизительно 90% масс. пропилена. Температура плавления таких гомополимеров может составлять от приблизительно 160°C до приблизительно 170°C.

В другом примере осуществления полиолефин может представлять собой сополимер этилена или пропилена и другого α-олефина, например, С3-С20 α-олефина или С3-С12 α-олефина. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гексен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гептен, содержащий один или более метильных, этильных или пропильных заместителей; 1-октен, содержащий один или более метильных, этильных или пропильных заместителей; 1-нонен, содержащий один или более метильных, этильных или пропильных заместителей; замещенный этилом, метилом или диметилом 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60% мол. до приблизительно 99% мол., в некоторых примерах осуществления от приблизительно 80% мол. до приблизительно 98,5% мол., и в некоторых примерах осуществления от приблизительно 87% мол. до приблизительно 97,5% мол. Содержание α-олефина может, соответственно, составлять от приблизительно 1% мол. до приблизительно 40% мол., в некоторых примерах осуществления от приблизительно 1,5% мол. до приблизительно 15% мол., и в некоторых примерах осуществления от приблизительно 2,5% мол. до приблизительно 13% мол.

Примеры олефиновых сополимеров, подходящих для осуществления настоящего изобретения, включают сополимеры на основе этилена, поставляемые ExxonMobil Chemical Company, Houston, Texas, под наименованием EXACT™. Другие подходящие этиленовые сополимеры поставляет Dow Chemical Company, Midland, Michigan, под наименованиями ENGAGE™, AFFINITY™, DOWLEX™ (линейный полиэтилен низкой плотности) и ATTANE™ (полиэтилен ультранизкой плотности). Другие подходящие этиленовые полимеры рассмотрены в патентах US 4937299, Ewen с соавт.; US 5218071, Tsutsui с соавт.; US 5272236, Lai, с соавт., и US 5278272, Lai, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Подходящие пропиленовые сополимеры также коммерчески доступны, и их поставляет ExxonMobil Chemical Co., Houston, Texas, под наименованием VISTAMAXX™; Atofina Chemicals, Feluy, Бельгия, под наименованием FINA™ (например, 8573); Mitsui Petrochemical Industries, под наименованием TAFMER™; и Dow Chemical Co., Midland, Michigan, под наименованием VERSIFY™. Другие примеры подходящих пропиленовых полимеров рассмотрены в патентах US 6500563, Datta, с соавт., US 5539056, Yang, с соавт., и US 5596052, Resconi, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Для получения олефиновых сополимеров могут быть применены любые из множества известных методик. Например, олефиновые полимеры могут быть получены с использованием свободнорадикального или координационного катализатора (например, катализатора Циглера-Натта). Предпочтительно, олефиновый полимер получают в присутствии координационного катализатора с одним реакционным центром, например, металлоценового катализатора. С помощью такой каталитической системы получают этиленовые сополимеры, в которых сомономер неупорядоченно распределен внутри молекулярной цепи и равномерно распределен по фракциям с разными молекулярными массами. Полиолефины, получаемые в присутствии металлоценового катализатора, рассмотрены, например, в патентах US 5571619, McAlpin с соавт., US 5322728, Davis с соавт., US 5472775, Obijeski с соавт., US 5272236, Lai с соавт., и US 6090325, Wheat, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Примеры металлоценовых катализаторов включают дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил-1-флуоренил)циркония, дихлорид молибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, хлорид-гидрид цирконоцена, дихлорид цирконоцена и т.д. Полимеры, полученные с использованием металлоценовых катализаторов, обычно имеют узкий диапазон распределения молекулярной массы. Например, полимеры, полученные с использованием металлоценовых катализаторов, могут иметь показатели полидисперсности (Mw/Mn), составляющие менее 4, регулируемое распределение короткоцепочечного ветвления и регулируемую изотактичность.

Независимо от типа применяемых материалов, относительную процентную долю полимерной добавки, повышающей ударную прочность, в термопластической композиции, выбирают таким образом, чтобы придать получаемой композиции требуемые свойства без значительного снижения возобновляемости. Например, вводимые количества добавки, повышающей ударную прочность, обычно составляют от приблизительно 1% масс. до приблизительно 30% масс., в некоторых примерах осуществления от приблизительно 2% масс. до приблизительно 25% масс., и в некоторых примерах осуществления от приблизительно 5% масс. до приблизительно 20% масс. от массы термопластической композиции в пересчете на массу возобновляемых сложных полиэфиров, включаемых в композицию. Концентрация добавки, повышающей ударную прочность, во всей термопластической композиции может, соответственно, составлять от приблизительно 0,1% масс. до приблизительно 30% масс., в некоторых примерах осуществления от приблизительно 0,5% масс. до приблизительно 25% масс., и в некоторых примерах осуществления от приблизительно 1% масс. до приблизительно 20% масс.

С. Модификатор границы раздела фаз

Для изменения взаимодействия между добавкой, повышающей ударную прочность, и матрицей из возобновляемого сложного полиэфира в термопластическую композицию также добавляют модификатор границы раздела фаз. При комнатной температуре (например, 25°C) модификатор обычно находится в жидком или полутвердом состоянии, то есть имеет относительно низкую вязкость, что облегчает его введение в термопластическую композицию и перемещение к поверхностям полимера. Так, кинематическая вязкость модификатора границы раздела фаз, определяемая при 40°C, обычно составляет от приблизительно 0,7 до приблизительно 200 сантиСтокс (“сСт”), в некоторых примерах осуществления от приблизительно 1 до приблизительно 100 сСт, и в некоторых примерах осуществления от приблизительно 1,5 до приблизительно 80 сСт. Кроме того, модификатор границы раздела фаз также обычно представляет собой гидрофобное вещество, то есть имеет сродство к полимерной добавке, повышающей ударную прочность, что приводит к изменению поверхностного натяжения на границе раздела фаз между возобновляемым сложным полиэфиром и добавкой, повышающей ударную прочность. Полагают, что за счет снижения физического взаимодействия на границах раздела фаз между сложным полиэфиром и добавкой, повышающей ударную прочность, гидрофобный модификатор, имеющий пониженную вязкость, может усиливать ослабление сцепления с матрицей из сложного полиэфира при приложении внешней силы. Используемый в настоящем описании термин “гидрофобный” обычно означает материал, который имеет краевой (контактный) угол смачивания водой на воздухе, составляющий приблизительно 40° или более, и в некоторых случаях приблизительно 60° или более. Напротив, термин “гидрофильный” обычно означает материал, который имеет краевой угол смачивания водой на воздухе, составляющий менее приблизительно 40°. Один из подходящих способов измерения краевого угла описан в ASTM D5725-99 (2008).

Подходящие гидрофобные модификаторы границы раздела фаз, имеющие пониженную вязкость, могут включать, например, кремнийорганические полимеры, сополимеры кремнийорганических соединений и простых полиэфиров, алифатические сложные полиэфиры, ароматические сложные полиэфиры, алкиленгликоли (например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полибутиленгликоль и т.д.), алкандиолы (например, 1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2,4-триметил-1,6-гександиол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, 2,2,4,4-тетраметил-1,3-циклобутандиол и т.д.), аминоксиды (например, октилдиметиламиноксид), сложные эфиры жирных кислот и т.д. Одним из особенно подходящих модификаторов границы раздела фаз является простой полиэфирный полиол, например, поставляемый BASF Corp. под торговым наименованием PLURIOL® WI. Другой подходящий модификатор представляет собой частично возобновляемый сложный эфир, например, поставляемый Hallstar под торговым наименованием HALLGREEN® IM.

Несмотря на то, что на практике количества могут быть различными, добавляемое количество модификатора границы раздела фаз обычно составляет от приблизительно 0,1% масс. до приблизительно 20% масс., в некоторых примерах осуществления от приблизительно 0,5% масс, до приблизительно 15% масс., и в некоторых примерах осуществления от приблизительно 1% масс. до приблизительно 10% масс. от массы термопластической композиции в пересчете на массу возобновляемых сложных полиэфиров, имеющихся в составе композиции. Концентрация модификатора границы раздела фаз во всей термопластической композиции может, соответственно, составлять от приблизительно 0,05% масс. до приблизительно 20% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 15% масс., и в некоторых примерах осуществления от приблизительно 0,5% масс. до приблизительно 10% масс.

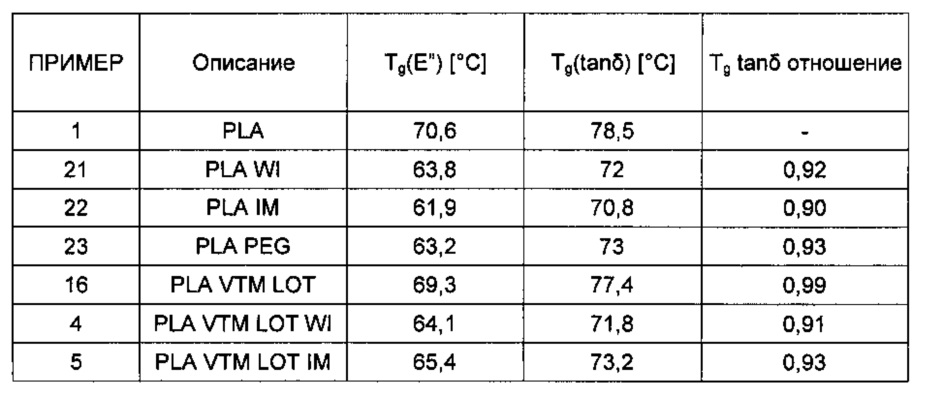

Если применяют указанные выше количества модификатора границы раздела фаз, то модификатор границы раздела фаз приобретает свойства, которые позволяют ему перемещаться к поверхности раздела фаз полимеров и ослаблять сцепление, не ухудшая, в целом, свойств расплава термопластической композиции. Например, обычно модификатор границы раздела фаз не оказывает на полимер пластифицирующего воздействия, снижая температуру его стеклования. Напротив, авторами настоящего изобретения было обнаружено, что температура стеклования термопластической композиции может по существу оставаться равной температуре стеклования исходного возобновляемого сложного полиэфира. При этом отношение температуры стеклования композиции к температуре стеклования сложного полиэфира обычно составляет от приблизительно 0,7 до приблизительно 1,3, в некоторых примерах осуществления от приблизительно 0,8 до приблизительно 1,2, и в некоторых примерах осуществления от приблизительно 0,9 до приблизительно 1,1. Температура стеклования термопластической композиции может, например, составлять от приблизительно 35°C до приблизительно 80°C, в некоторых примерах осуществления от приблизительно 40°C до приблизительно 80°C, и в некоторых примерах осуществления от приблизительно 50°C до приблизительно 65°C. Скорость течения расплава термопластической композиции также может быть близка к скорости течения возобновляемого сложного полиэфира. Например, скорость течения расплава композиции (в пересчете на массу сухого вещества), определяемая при нагрузке 2160 граммов и при температуре 190°C, может составлять от приблизительно 0,1 до приблизительно 70 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 50 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 25 граммов за 10 минут.

D. Агент, улучшающий совместимость

Как было отмечено выше, полимерную добавку, повышающую ударную прочность, обычно выбирают таким образом, чтобы ее параметр растворимости был относительно близок к параметру растворимости возобновляемого сложного полиэфира. Наряду с другими полезными свойствами, это может повышать совместимость фаз и улучшать общее распределение дискретных доменов внутри непрерывной фазы. Тем не менее, в определенных примерах осуществления агент, улучшающий совместимость, необязательно применяют для дополнительного повышения совместимости между возобновляемым сложным полиэфиром и полимерной добавкой, повышающей ударную прочность. Это может быть особенно предпочтительно, если полимерная добавка, повышающая ударную прочность, содержит полярную составляющую, например, полиуретаны, акриловые полимеры и т.д. Если применяют агенты, улучшающие совместимость, то их количество обычно составляет от приблизительно 0,5% масс. до приблизительно 20% масс., в некоторых примерах осуществления от приблизительно 1% масс. до приблизительно 15% масс., и в некоторых примерах осуществления от приблизительно 1,5% масс. до приблизительно 10% масс. от массы термопластической композиции. Одним из примеров подходящего агента, улучшающего совместимость, является функционализированный полиолефин. Полярный компонент может, например, быть получен из одной или более функциональных групп, а неполярный компонент может быть получен из олефина. Олефиновый компонент агента, улучшающего совместимость, обычно может быть получен из любого неразветвленного или разветвленного α-олефинового мономера, олигомера или полимера (включая сополимеры), полученного из олефинового мономера, например, рассмотренного выше.

Функциональная группа агента, улучшающего совместимость, может представлять собой любую группу, привносящую в молекулу полярный сегмент. Особенно подходящими функциональными группами являются группы малеинового ангидрида, малеиновой кислоты, фумаровой кислоты, малеимида, гидразида малеиновой кислоты, продукта реакции малеинового ангидрида и диамина, метилнадикангидрида, дихлормалеинового ангидрида, амида малеиновой кислоты и т.д. Особенно подходящими для осуществления настоящего изобретения являются полиолефины, модифицированные малеиновым ангидридом. Такие модифицированные полиолефины обычно получают прививкой малеинового ангидрида на основную цепь полимерного материала. Такие модифицированные малеиновым ангидридом полиолефины поставляет Е.I. du Pont de Nemours and Company под наименованием Fusabond®, например, серия P (химически модифицированный полипропилен), серия Е (химически модифицированный полиэтилен), серия C (химически модифицированный этиленвинилацетат), серия А (химически модифицированные этиленакрилатные сополимеры или терполимеры) или серия N (химически модифицированный этилен-пропиленовый, этилен-пропилен-диеновый мономер (англ. ethylene-propylene-diene monomer, сокращенно “EPDM”) или этилен-октеновый мономер). В альтернативном варианте модифицированные малеиновым ангидридом полиолефины также могут быть предоставлены Chemtura Corp. под наименованием Polybond® и Eastman Chemical Company под наименованием серия Eastman G.

В некоторых примерах осуществления агент, улучшающий совместимость, также может быть реакционноспособным. Одним из примеров такого реакционно-способного агента, улучшающего совместимость, является полиэпоксидный модификатор, который в среднем содержит в молекуле по меньшей мере два оксирановых цикла. Не ограничиваясь какой-либо теорией, можно предположить, что такие полиэпоксидные молекулы в определенных условиях могут инициировать реакцию возобновляемого сложного полиэфира, которая повышает прочность расплава полиэфира, не снижая в значительной степени его температуру стеклования. Реакции могут включать наращивание цепи, боковое ветвление, привитую сополимеризацию, образование сополимеров и т.д. Например, наращивание цепи может иметь множество различных путей протекания реакции. Например, модификатор может инициировать реакцию нуклеофильного раскрытия цикла с участием терминальной карбоксильной группы возобновляемого сложного полиэфира (образование сложного эфира) или гидроксильной группы (образование простого эфира). Соответственно могут протекать побочные реакции оксазолина с образованием сложноэфирамидных фрагментов. При протекании таких реакций может происходить повышение молекулярной массы возобновляемого сложного полиэфира, компенсирующее ее понижение за счет деструкции, часто наблюдаемой при обработке в расплаве. Несмотря на то, что инициирование рассмотренных выше реакций возобновляемого сложного полиэфира предпочтительно, авторами настоящего изобретения было обнаружено, что слишком интенсивное протекание реакций может приводить к образованию поперечных связей между основными цепочками сложного полиэфира. Если допустить, чтобы образование поперечных связей протекало в значительной степени, то получаемая полимерная смесь может становиться хрупкой, что затрудняет формование материала с требуемой прочностью и показателями удлинения.

В этом отношении авторами настоящего изобретения было обнаружено, что особенно эффективным является применение полиэпоксидных модификаторов, содержащих относительно небольшое количество эпоксидных функциональных групп, которое может быть количественно определено величиной “эквивалентной массы эпоксида”. Эквивалентная масса эпоксида отражает количество полимера, который содержит одну молекулу с эпоксидной группой, и она может быть вычислена делением среднечисловой молекулярной массы модификатора на количество эпоксидных групп в молекуле. Среднечисловая молекулярная масса полиэпоксидного модификатора согласно настоящему изобретению обычно составляет от приблизительно 7500 до приблизительно 250000 г/моль, в некоторых примерах осуществления от приблизительно 15000 до приблизительно 150000 г/моль, и в некоторых примерах осуществления от приблизительно 20000 до 100000 г/моль, и показатель полидисперсности полиэпоксидного модификатора обычно составляет от 2,5 до 7. Полиэпоксидный модификатор может содержать менее 50, в некоторых примерах осуществления от 5 до 45, и в некоторых примерах осуществления от 15 до 40 эпоксидных групп. В свою очередь, эквивалентная масса эпоксида может составлять менее приблизительно 15000 г/моль, в некоторых примерах осуществления от приблизительно 200 до приблизительно 10000 г/моль, и в некоторых примерах осуществления от приблизительно 500 до приблизительно 7000 г/моль.

Полиэпоксид может иметь разветвленную или неразветвленную структуру, представлять собой гомополимер или сополимер (например, неупорядоченный, привитой сополимер, блок-сополимер и т.д.), содержащий терминальные эпоксидные группы, скелетные оксирановые звенья и/или боковые эпоксидные группы. Для получения требуемых полиэпоксидов могут быть использованы различные мономеры. Например, в одном из конкретных примеров осуществления полиэпоксидный модификатор содержит по меньшей мере один функционализованный эпоксидом (мет)акриловый мономерный компонент. Используемый в настоящем описании термин “(мет)акриловый” включает акриловые и метакриловые мономеры, а также их соли или сложные эфиры, например, акрилатные и метакрилатные мономеры. Например, подходящие функционализованные эпоксидом (мет)акриловые мономеры могут включать, без ограничений, мономеры, содержащие 1,2-эпоксигруппы, например, глицидилакрилат и глицидилметакрилат. Другие подходящие функционализованные эпоксидом мономеры включают простой аллилглицидиловый эфир, глицидилэтакрилат и глицидилитоконат.

Как указано выше, полиэпоксид обычно имеет относительно высокую молекулярную массу, так что он может не только вызывать наращивание цепи возобновляемого сложного полиэфира, но также способствовать достижению требуемой морфологии смеси. Таким образом, получаемая скорость течения расплава полимера, определяемая при нагрузке 2160 граммов и температуре 190°C, обычно составляет от приблизительно 10 до приблизительно 200 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 40 до приблизительно 150 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 60 до приблизительно 120 граммов за 10 минут.

При необходимости в полиэпоксид также могут быть добавлены дополнительные мономеры, которые позволяют достичь требуемого значения молекулярной массы. Такие мономеры могут быть различными и включать, например, сложноэфирные мономеры, (мет)акриловые мономеры, олефиновые мономеры, амидные мономеры и т.д. Например, в одном из конкретных примеров осуществления полиэпоксидный модификатор включает по меньшей мере один разветвленный или неразветвленный α-олефиновый мономер, например, мономеры, содержащие от 2 до 20 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гексен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гептен, содержащий один или более метильных, этильных или пропильных заместителей; 1-октен, содержащий один или более метильных, этильных или пропильных заместителей; 1-нонен, содержащий один или более метильных, этильных или пропильных заместителей; замещенный этилом, метилом или диметилом 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются этилен и пропилен.

Другой подходящий мономер может включать (мет)акриловый мономер, нефункционализированый эпоксидом. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутил-метакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т.д., а также их комбинации.

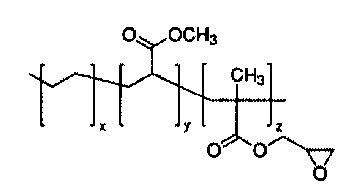

В одном из особенно предпочтительных примеров осуществления настоящего изобретения полиэпоксидный модификатор представляет собой терполимер, полученный из функционализированного эпоксидом (мет)акрилового мономерного компонента, α-олефинового мономерного компонента и не функционализированного эпоксидом (мет)акрилового мономерного компонента. Например, полиэпоксидный модификатор может представлять собой сополимер этилена, метилакрилата и глицидилметакрилата, который имеет следующую структуру:

где x, y и z равны 1 или более.

Полимер может быть получен из функционализированного эпоксидом мономера с помощью множества известных методик. Например, мономер, содержащий полярные функциональные группы, может быть привит на основную цепь полимера с образованием привитого сополимера. Методики привитой сополимеризации хорошо известны в данной области техники и рассмотрены, например, в патенте US 5179164, содержание которого полностью включено в настоящее описание посредством ссылки для всех целей. В других примерах осуществления мономер, содержащий функционализированные эпоксидом группы, может быть сополимеризован с мономером с образованием блок-сополимера или сополимера с неупорядоченной структурой с помощью известных методик свободнорадикальной полимеризации, например, реакций, протекающих под высоким давлением, в присутствии каталитических систем Циглера-Натта, каталитических систем с одним реакционным центром (например, металлоценовых систем) и т.д.

Относительная доля мономерного компонента (компонентов) может быть выбрана таким образом, который обеспечивает баланс между реакционной способностью эпоксидных групп и скоростью течения расплава. В частности, высокие содержания эпоксидсодержащих мономеров могут приводить к высокой реакционной способности в реакциях с возобновляемым сложным полиэфиром, но слишком высокое их содержание может снижать скорость течения расплава до такой степени, что полиэпоксидный модификатор будет оказывать отрицательное влияние на прочность расплава полимерной смеси. Таким образом, в большинстве примеров осуществления функционализированный эпоксидом (мет)акриловый мономер (мономеры) составляет от приблизительно 1% масс. до приблизительно 25% масс., в некоторых примерах осуществления от приблизительно 2% масс. до приблизительно 20% масс., и в некоторых примерах осуществления от приблизительно 4% масс. до приблизительно 15% масс. от массы сополимера. Соответственно, содержание α-олефинового мономера (мономеров) может составлять от приблизительно 55% масс., до приблизительно 95% масс., в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 90% масс., и в некоторых примерах осуществления от приблизительно 65% масс. до приблизительно 85% масс. от массы сополимера. Если добавляют другие мономерные компоненты (например, не функционализированные эпоксидом (мет)акриловые мономеры), то их содержание мог составлять от приблизительно 5% масс. до приблизительно 35% масс., в некоторых примерах осуществления от приблизительно 8% масс. до приблизительно 30% масс., и в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 25% масс. от массы сополимера. Одним из конкретных примеров подходящего полиэпоксидного модификатора, который может быть применен согласно настоящему изобретению, является модификатор, поставляемый Arkema под наименованием LOTADER® АХ8950 или АХ8900. Например, LOTADER® АХ8950 имеет скорость течения расплава, составляющую от 70 до 100 г/10 мин., содержание глицидилметакрилатного мономера - от 7% масс. до 11% масс., содержание метилакрилатного мономера - от 13% масс. до 17% масс., и содержание этиленового мономера - от 72% масс. до 80% масс.

Кроме выбора типа и регулирования относительного содержания мономеров, используемых для получения полиэпоксидного модификатора, для достижения целевых полезных эффектов также можно регулировать общий массовый процентный состав. Например, при слишком низком уровне модификации может быть не достигнуто требуемое повышение прочности расплава и нужные механические свойства. Однако авторами настоящего изобретения также было обнаружено, что при слишком высоком уровне модификации, из-за сильного молекулярного взаимодействия (например, образования поперечных связей) и образования физической сетчатой структуры функциональными эпоксидными группами, могут возникать проблемы при формовании. Таким образом, используемое количество полиэпоксидного модификатора обычно составляет от приблизительно 0,05% масс. до приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 8% масс., в некоторых примерах осуществления от приблизительно 0,5% масс. до приблизительно 5% масс., и в некоторых примерах осуществления от приблизительно 1% масс. до приблизительно 3% масс. в пересчете на массу возобновляемых сложных полиэфиров, содержащихся в композиции. Полиэпоксидный модификатор также может составлять от приблизительно 0,05% масс. до приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,05% масс. до приблизительно 8% масс, в некоторых примерах осуществления от приблизительно 0,1% масс, до приблизительно 5% масс., и в некоторых примерах осуществления от приблизительно 0,5% масс. до приблизительно 3% масс. в пересчете на общую массу композиции.

Если применяют полиэпоксидный модификатор, то он также может влиять на морфологию термопластической композиции, дополнительно повышая ее способность реагировать с возобновляемым сложным полиэфиром. В частности, получаемая морфология может включать множество дискретных доменов полиэпоксидного модификатора, распределенных по всей непрерывной матрице сложного полиэфира. Такие “вторичные” домены могут иметь множество различных форм, например, эллиптическую, сферическую, цилиндрическую форму и т.д. Однако, независимо от формы, размер индивидуальных вторичных доменов после смешивания остается достаточно малым, чтобы обеспечить большую площадь поверхности для реакции с возобновляемым сложным полиэфиром. Например, размер вторичного домена (например, длина) обычно составляет от приблизительно 10 до приблизительно 1000 нанометров, в некоторых примерах осуществления от приблизительно 20 до приблизительно 800 нанометров, в некоторых примерах осуществления от приблизительно 40 до приблизительно 600 нанометров, и в некоторых примерах осуществления от приблизительно 50 до приблизительно 400 нанометров. Как было отмечено выше, добавка, повышающая ударную прочность, также образует дискретные домены в матрице сложного полиэфира, которые считаются “первичными” доменами композиции. Разумеется, также следует понимать, что домены могут быть образованы комбинацией полиэпоксида, добавки, повышающей ударную прочность, и/или других компонентов смеси.

Для осуществления настоящего изобретения, кроме полиэпоксидов также могут быть применены другие реакционно-способные агенты, улучшающие совместимость, например, полимеры, функционализированные оксазолином, полимеры, функционализированные цианидом, и т.д. Если применяют такие реакционно-способные агенты, улучшающие совместимость, то их концентрации могут быть такими же, как концентрации, указанные выше для полиэпоксидного модификатора. В одном из конкретных примеров осуществления может быть использован привитой оксазолином полиолефин, который представляет собой полиолефин, привитой мономером, содержащим оксазолиновый цикл. Оксазолин может включать 2-оксазолин, например, 2-винил-2-оксазолин (например, 2-изопропенил-2-оксазолин), 2-(жирный алкил)-2-оксазолин (например, получаемый из этаноламида олеиновой кислоты, линолевой кислоты, пальмитинолеиновой кислоты, гадолеиновой кислоты, эруковой кислоты и/или арахидоновой кислоты) и их комбинации. В другом примере осуществления оксазолин может быть выбран, например, из рицинолоксазолинмалеината, ундецил-2-оксазолина, соевого масла, модифицированного 2-оксазолином, касторового масла, модифицированного 2-оксазолином, и комбинаций перечисленных веществ. В другом примере осуществления оксазолин выбран из 2-изопропенил-2-оксазолина, 2-изопропенил-4,4-диметил-2-оксазолина и их комбинаций.

Е. Другие компоненты

Один из полезных аспектов настоящего изобретения состоит в возможности получения подходящих механических свойств (например, удлинения) без введения различных традиционных пластификаторов, например, твердого или полутвердого полиэтиленгликоля, поставляемого, например, Dow Chemical под наименованием Carbowax™. Термопластическая композиция может по существу не содержать таких пластификаторов. Тем не менее, следует понимать, что в определенных примерах осуществления настоящего изобретения могут быть применены пластификаторы. Однако, если применяют пластификаторы, то их количество обычно составляет менее приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 5% масс., и в некоторых примерах осуществления от приблизительно 0,2% масс. до приблизительно 2% масс. от массы термопластической композиции. Разумеется, в композицию по различным причинам могут быть включены другие ингредиенты. Например, материалы, которые могут быть добавлены, включают, без ограничения, катализаторы, пигменты, антиоксиданты, стабилизаторы, поверхностно-активные вещества, воски (парафины), твердые растворители, наполнители, зародышеобразующие агенты (например, диоксид титана, карбонат кальция и т.д.), порошкообразные вещества и другие материалы, добавляемые для улучшения пригодности термопластической композиции к обработке. При добавлении дополнительных ингредиентов, для достижения оптимальной совместимости и экономичности обычно бывает желательно, чтобы количества таких ингредиентов были минимальными. Таким образом, например, обычно предпочтительно, чтобы количества таких ингредиентов составляли менее приблизительно 10% масс., в некоторых примерах осуществления менее приблизительно 8% масс., и в некоторых примерах осуществления менее приблизительно 5% масс. от массы термопластической композиции.

II. Смешивание

Сырьевые материалы (например, возобновляемый сложный полиэфир, добавка, повышающая ударную прочность, и модификатор границы раздела фаз) могут быть смешаны друг с другом с помощью различных известных методик. Например, в одном из примеров осуществления сырьевые материалы могут быть направлены на смешивание по отдельности или в комбинации. Например, сырьевые материалы могут быть сначала смешаны друг с другом в сухом состоянии с образованием по существу однородной сухой смеси. Сырьевые материалы также могут быть направлены одновременно или последовательно в устройство для обработки в расплаве, в котором производят дисперсионное смешивание материалов. Может быть применена методика периодической и/или непрерывной обработки в расплаве. Например, для смешивания и обработки материалов в расплаве могут быть применены смеситель/месильная машина, смеситель Бенбери (англ. Banbury), смеситель Фаррела (англ. Farrel) непрерывного действия, одношнековый экструдер, двухшнековый экструдер, вальцовая мельница и т.д. Особенно подходящим устройством для обработки в расплаве может быть двухшнековый экструдер с одинаковым направлением вращения шнеков (например, экструдер ZSK-30, поставляемый Werner & Pfleiderer Corporation, Ramsey, New Jersey, или экструдер Thermo Prism™ USALAB 16, поставляемый Thermo Electron Corp., Stone, Англия). Такие экструдеры могут быть снабжены загрузочными отверстиями и отверстиями для выпуска газов и обеспечивать высокую интенсивность распределительного и дисперсионного перемешивания. Например, сырьевые материалы могут быть поданы в одни и те же или разные загрузочные отверстия двухшнекового экструдера, и получаемый расплав перемешан с образованием по существу однородной расплавленной смеси. При необходимости в полимерный расплав могут быть введены другие добавки, и/или они отдельно направлены в экструдер через отверстия, расположенные на разных расстояниях по длине экструдера. В альтернативном варианте добавки могут быть предварительно смешаны с возобновляемым сложным полиэфиром, добавкой, повышающей ударную прочность, и/или модификатором границы раздела фаз.

Независимо от типа конкретной выбранной методики обработки, сырьевые материалы смешивают при таких величинах сдвига/давления и температуры, которые обеспечивают достаточную дисперсию, но они не должны быть такими высокими, чтобы снижать размер дискретных доменов настолько, что домены не будут способны обеспечить требуемую жесткость и удлинение. Например, смешивание обычно производят при температуре, составляющей от приблизительно 180°C до приблизительно 260°C, в некоторых примерах осуществления от приблизительно 185°C до приблизительно 250°C, и в некоторых примерах осуществления от приблизительно 190°C до приблизительно 240°C. Соответственно, кажущаяся скорость сдвига во время обработки в расплаве может составлять от приблизительно 10 секунд-1 до приблизительно 3000 секунд-1, в некоторых примерах осуществления от приблизительно 50 секунд-1 до приблизительно 2000 секунд-1, и в некоторых примерах осуществления от приблизительно 100 секунд-1 до приблизительно 1200 секунд-1. Кажущуюся скорость сдвига рассчитывают по формуле 4Q/πR3, где Q представляет собой объемную скорость потока (“м3/с”) расплава полимера, и R - радиус (“м”) капилляра (например, головки экструдера) через который течет расплавленный полимер. Разумеется, для достижения требуемой гомогенности также возможно регулирование других переменных параметров, например, времени пребывания при обработке в расплаве, которое обратно пропорционально скорости пропускания материала.

Для создания требуемых условий сдвига (например, скорости, времени пребывания, скорости сдвига, температуры обработки в расплаве и т.д.), величина скорости шнека (шнеков) экструдера может быть выбрана в определенном диапазоне. Обычно при повышении скорости шнека, из-за ввода в систему дополнительной механической энергии, температура продукта повышается. Например, скорость шнека может составлять от приблизительно 50 до приблизительно 500 оборотов в минуту (“об./мин.”), в некоторых примерах осуществления от приблизительно 70 до приблизительно 300 об./мин., и в некоторых примерах осуществления от приблизительно 100 до приблизительно 200 об./мин. Это может приводить к достижению температуры, достаточно высокой для диспергирования добавки, повышающей ударную прочность, и модификатора границы раздела фаз, но недостаточно высокой для того, чтобы размеры получаемых доменов изменялись нежелательным образом. Скорость сдвига расплава и, в свою очередь, степень диспергирования полимеров также могут быть повышены посредством применения одного или более распределительных и/или дисперсионных смесительных элементов в смесительной секции экструдера. Подходящие распределительные смесители для одношнековых экструдеров могут включать, например, смесители Saxon, Dulmage, роторно-полостные смесители и т.д. Соответственно, подходящие дисперсионные смесители могут включать смесители Blister кольцевого типа, смесители Leroy/Maddock, смесители CRD и т.д. В данной области техники хорошо известно, что смешивание может дополнительно быть улучшено введением в корпус устройства штифтов, которые обеспечивают сминание и переориентацию расплава полимера, как, например, штифты, применяемые в экструзионной месильной машине Buss, роторно-полостных смесителях и смесителях с взаимозацепляемыми штифтами (англ. Vortex Intermeshing Pin, сокращенно VIP).

III. Формованные изделия

Благодаря своим уникальным и полезным свойствам, термопластическая композиция согласно настоящему изобретению хорошо подходит для изготовления формованных изделий и, в частности, изделий, имеющих относительно малую толщину. Например, толщина изделия может составлять от приблизительно 100 микрометров до приблизительно 50 миллиметров, в некоторых примерах осуществления от приблизительно 200 микрометров до приблизительно 10 миллиметров, в некоторых примерах осуществления от приблизительно 400 микрометров до приблизительно 5 миллиметров, и в некоторых примерах осуществления от приблизительно 500 микрометров до приблизительно 2 миллиметров.

Формованное изделие может быть получено с помощью множества методик, известных в данной области техники, например, экструзии профилированных изделий, экструзионного формования с раздувом, литьевого формования, центробежного формования, компрессионного формования и т.д., а также комбинаций перечисленных методик. Независимо от выбранного способа формования изделия, термопластическая композиция согласно настоящему изобретению может быть использована как таковая или в комбинации с другими полимерными компонентами. Например, термопластическая композиция может быть введена в способ экструзии профилированных изделий в виде внутренней части, в то время как другой полимер (полимеры) может быть экструдирован в виде “наружного” или внешнего слоя. В другом примере осуществления другой полимер (полимеры) может быть инжектирован или введен в пресс-форму для инжекционного формования и может образовывать наружный слой вокруг внутренней части. Примеры машин, подходящих для проведения совместной инжекции, многослойного или двухкомпонентного формования, включают машины, производимые Presma Corp., Northeast Mold & Plastics, Inc. Несмотря на то, что это не обязательно, внутреннюю часть формованного изделия обычно формуют из термопластической композиции согласно настоящему изобретению, а наружный слой обычно формуют из другого полимера (например, полиолефинов, сложных полиэфиров, полиамидов и т.д.), который подходит для получения свойств поверхности, а также свойств в целом и сил сцепления, требуемых для предполагаемого использования изделия.

Например, на Фиг. 1 более подробно представлен один из конкретных примеров осуществления установки для однокомпонентного литьевого формования или устройства 10, которое может быть применено для реализации настоящего изобретения. В этом примере осуществления установка 10 включает первую деталь 12 пресс-формы и вторую деталь 14 пресс-формы, которые вместе образуют оформляющую полость (гнездо) 16 пресс-формы, определяющую форму изделия или компонента. Каждая из деталей 12 и 14 пресс-формы включает один или более охлаждающих каналов 18, через которые во время работы установки 10 пропускают охлаждающую жидкость, например, воду для охлаждения. Установка 10 для формования также включает канал для ввода полимера, который начинается от наружной поверхности 20 первой полуформы 12 и проходит через литник 22 до оформляющей поры 16 пресс-формы. Канал для ввода полимера также может включать распределительный канал и затвор, которые в целях упрощения изображения не показаны. Установка 10 для формования также включает одну или более выталкивающих шпилек 24, закрепленных с возможностью перемещения внутри второй полуформы 14, ограничивающей вторую часть оформляющей поры 16 при закрытом положении установки 10, как показано на Фиг. 1. Выталкивающую шпильку 24 применяют хорошо известным образом для извлечения формуемого изделия или компонента из оформляющей поры 16, когда установка 10 для формования находится в открытом положении.

Термопластическая композиция может быть непосредственно введена в установку 10 для формования способами, известными в данной области техники. Например, формуемый материал может быть подан в виде гранул в питающий бункер, присоединенный к цилиндру экструдера, в котором находится вращающийся шнек (не показан). По мере вращения шнека гранулы перемещаются вперед и подвергаются воздействию высокого давления и трения, за счет которого происходит нагревание и плавление гранул. Электрические ленточные нагреватели (не показаны), присоединенные к внешней поверхности цилиндра, также могут усиливать нагрев и облегчать регулирование температуры во время плавления. Например, ленточные нагреватели могут быть нагреты до температуры, составляющей от приблизительно 200°C до приблизительно 260°C, в некоторых примерах осуществления от приблизительно 230°C до приблизительно 255°C, и в некоторых примерах осуществления от приблизительно 240°C до приблизительно 250°C. При попадании в оформляющую полость 16 формуемый материал затвердевает под охлаждающим действием охлаждающей жидкости, пропускаемой по каналам 18. Температура (“температура формования”) охлаждающей жидкости может составлять, например, от приблизительно 5°C до приблизительно 50°C, в некоторых примерах осуществления от приблизительно 10°C до приблизительно 40°C, и в некоторых примерах осуществления от приблизительно 15°C до приблизительно 30°C.

Сформованные изделия могут иметь множество различных размеров и конфигураций. Например, изделия могут быть применены для изготовления раздаточных устройств (например, для бумажных полотенец), упаковочных материалов (например, для упаковки пищевых продуктов, упаковки медицинских изделий и т.д.), медицинских устройств, например, хирургических инструментов (например, скальпелей, ножниц, реклинаторов, аспирационных трубок, зондов и т.д.); имплантатов (например, пластинок для скрепления обломков кости, протезов, пластин, винтов и т.д.); контейнеров или бутылок; и т.д. Изделия также могут быть применены для изготовления различных деталей, применяемых для “личной гигиены”. Например, в одном из конкретных примеров осуществления изделие применяют для изготовления контейнера для влажных салфеток. Как известно в данной области техники, конфигурация контейнера может быть различной, например, представлять собой конфигурацию, рассмотренную в патентах US 5687875, Watts, с соавт., US 6568625, Faulks. с соавт., US 6158614, Haines, с соавт., US 3973695, Ames, US 6523690, Buck, с соавт., и US 6766919, Huang, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Салфетки, которые помещают в контейнер, например, влажные салфетки, могут быть размещены любым образом, который обеспечивает их удобное и надежное извлечение и предотвращает их преждевременное высыхание. Например, влажные салфетки могут быть размещены в контейнере в виде конфигурации, которая представляет собой пачку из множества индивидуальных салфеток, причем в пачке влажные салфетки могут быть сложенными по отдельности или не сложенными. Влажные салфетки могут представлять собой отдельные влажные салфетки, сложенные в виде конфигурации, включающей складки в форме буквы “С” и буквы “Z”, салфетки могут быть соединены с соседними салфетками линией отрыва или могут находиться в других несложенных конфигурациях, известных специалистам в данной области техники. В альтернативном варианте индивидуальные влажные салфетки могут быть сложены таким образом, что передний и задний концы последовательно уложенных в пачку салфеток перекрываются. В каждой из таких конфигураций сложенных и несложенных салфеток, передний край последующей влажной салфетки высвобождается из пачки при перемещении вытягиваемого конца предыдущей влажной салфетки во время извлечения предыдущей влажной салфетки пользователем из раздаточного устройства или упаковки. Например, примеры влажных салфеток, которые могут быть использованы в сочетании с настоящим изобретением, рассмотрены в патентах US 6585131, Huang, с соавт., и US 6905748, Sosalla, содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Настоящее изобретение может стать более понятным после рассмотрения нижеследующих примеров.

Способы испытаний

Скорость течения расплава:

Скорость течения расплава (англ. melt flow rate, сокращенно “MFR”) представляет собой массу полимера (в граммах), продавливаемую через отверстие экструзионного реометра (диаметром 0,0825 дюйма, что приблизительно составляет 2 мм) под действием нагрузки 2160 граммов в течение 10 минут, обычно при 190°C или 230°C. Если не указано иное, то скорость течения расплава измеряют в соответствии со Способом испытаний D1239 стандарта ASTM с помощью экструзионного пластометра Tinius Olsen.

Термические свойства:

Температура стеклования (Tg) может быть определена способом динамомеханического анализа (сокращенно ДМА) в соответствии со стандартом ASTM Е1640-09. Для этого может быть применено устройство Q800, поставляемое ТА Instruments. Экспериментальные измерения могут быть проведены в геометрическом режиме натяжение-натяжение, в диапазоне температур от -120°C до 150°C с шагом 3°C/мин. При проведении испытаний частота амплитуды деформации может быть установлена постоянной (2 Гц). Для получения средней температуры стеклования, могут быть исследованы три (3) разных образца, после чего среднюю температуру стеклования определяют как максимальное значение на кривой тангенса δ (tan δ), где tan δ представляет собой отношение модуля потерь к динамическому модулю упругости (tan δ=Е”/Е').

Температура плавления может быть определена с помощью дифференциальной сканирующей калориметрии (ДСК). Дифференциальный сканирующий калориметр может представлять собой калориметр ДСК Q100, снабженный охлаждающей приставкой с жидким азотом и аналитическим программным обеспечением Universal Analysis 2000 (версия 4.6.6), поставляемым Т.А. Instruments Inc., New Castle, Delaware. Для предотвращения непосредственного контакта с образцами используют пинцет или другие устройства. Образцы помещают в алюминиевую чашку и взвешивают с точностью 0,01 миллиграмма на аналитических весах. Поверх материала образца чашку закрывают сминаемой крышкой. Обычно гранулы полимера помещают непосредственно в чашку для взвешивания.

Дифференциальный сканирующий калориметр калибруют, используя эталон из металлического индия, после чего выполняют уточнение линии отсчета, как указано в руководстве по эксплуатации дифференциального сканирующего калориметра. Образец материала помещают в камеру для испытаний дифференциального сканирующего калориметра, используя в качестве образца сравнения пустую чашку. Все испытания проводят, продувая камеру для испытаний азотом (промышленной чистоты) со скоростью 55 кубических сантиметров в минуту. Для образцов, состоящих из гранул полимера, программа нагревания и охлаждения состояла из 2 циклов испытаний, которые начинали с уравновешивания камеры до -30°C, после чего выполняли первый период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C; затем уравновешивали образец при 200°C в течение 3 минут и проводили первый период охлаждения при скорости охлаждения, составляющей 10°C в минуту, до температуры, составляющей -30°C; затем уравновешивали образец при -30°C в течение 3 минут и выполняли второй период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C. Все операции испытания проводили, продувая камеру для испытаний азотом (промышленной чистоты) со скоростью 55 кубических сантиметров в минуту.

Результаты оценивали с помощью программного обеспечения Universal Analysis 2000, которое позволяло устанавливать и определять температуру стеклования (Tg) перегиба, эндотермические и экзотермические пики и площади под пиками на полученных с помощью ДСК кривых. Температуру стеклования определяли в виде участка на кривой, имеющего отчетливый перегиб, а температуру плавления определяли с помощью автоматизированного вычисления перегиба.

Ударная прочность по Изоду образца с надрезом:

Ударную прочность по Изоду образцов с надрезом, полученных литьем под давлением, определяли в соответствии со Способом А стандарта ASTM D256 - 10 (Стандартные способы испытаний для определения ударной прочности полимеров по Изоду с использованием маятникового копра). Образцы для испытаний по Изоду кондиционировали в течение 40+ часов при 23°C ± 2°C и при 50% ± 10% относительной влажности перед проведением испытаний в тех же условиях. Мощность маятникового копра составляла 2 фут⋅фунт (что приблизительно составляет 0,28 мкг). Ширина полученных литьем под давлением образцов для испытаний по Изоду составляла 12,70±0,20 мм, а толщина - 3,2±0,05 мм.

Ударная прочность по Изоду образца без надреза:

Ударная прочность по Изоду образцов без надреза, полученных литьем под давлением, определяли в соответствии со стандартом ASTM D 4812-06 (Определение ударной прочности полимерных образцов без надреза с использованием маятникового копра). Образцы для испытаний по Изоду кондиционировали в течение 40+ часов при 23°C ± 2°C и при 50% ±10% относительной влажности перед проведением испытаний в тех же условиях. Усилие маятникового копра составляло 2 фут⋅фунт или 5 фут⋅фунт (что приблизительно составляет 0,28 м⋅кг или 0,70 м⋅кг). Ширина полученных литьем под давлением образцов для испытаний по Изоду составляла 12,70±0,20 мм, а толщина - 3,2±0,05 мм.

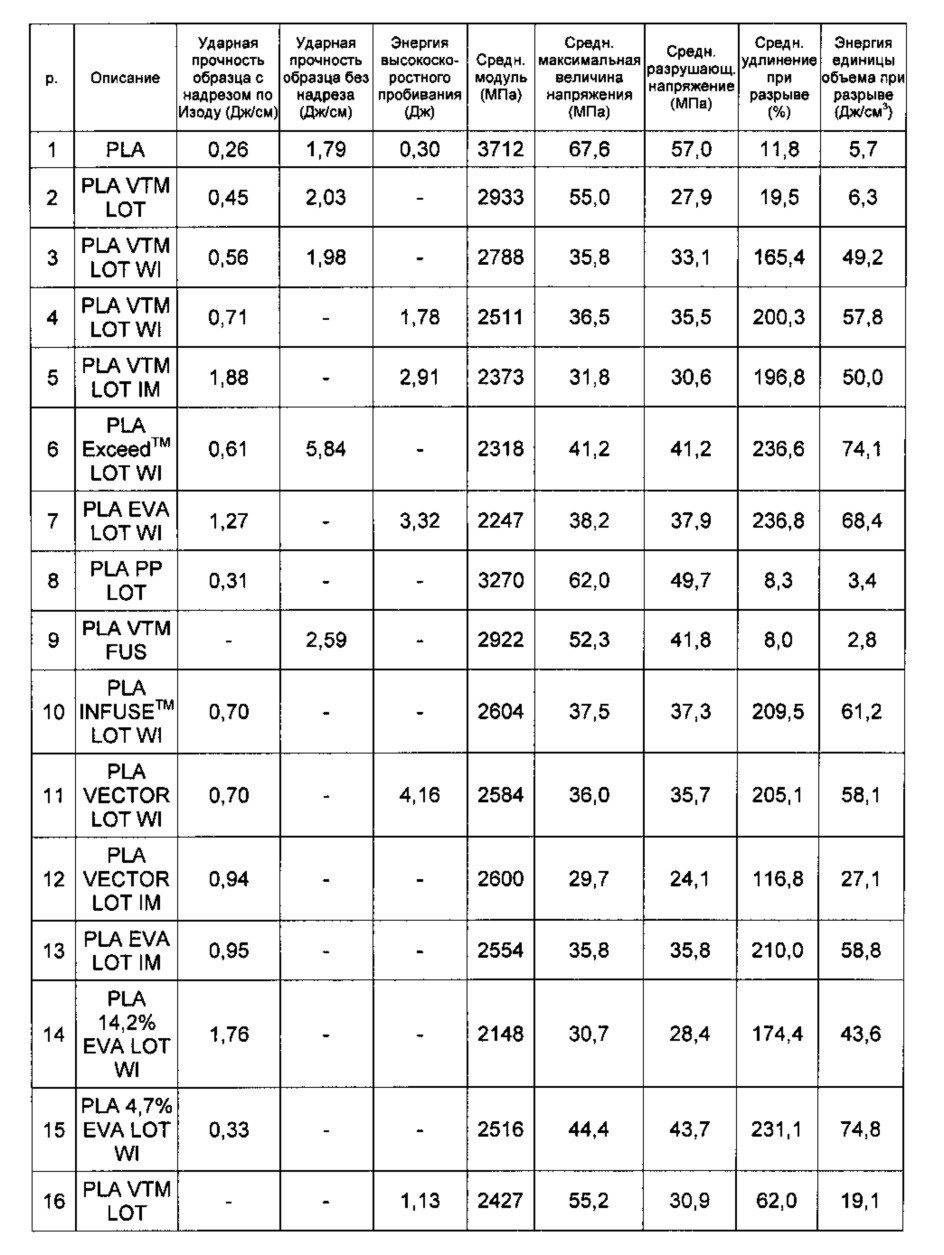

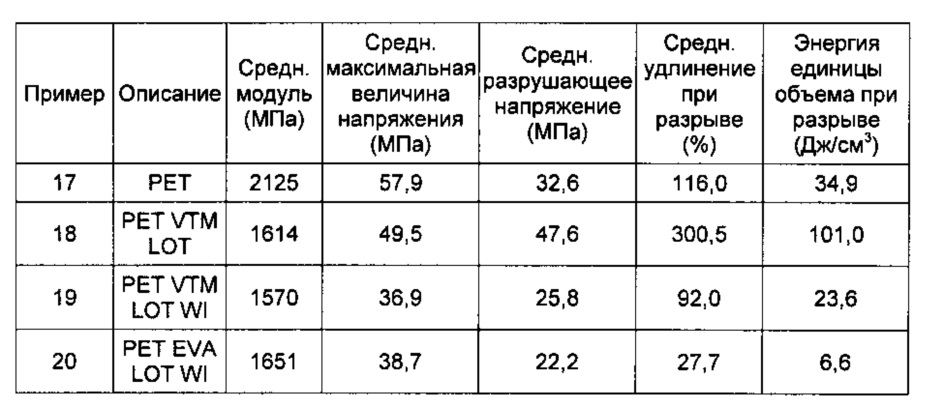

Механические свойства при растяжении: