Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на основе Nb-Si, которые могут быть использованы для изготовления рабочих лопаток ГТД (газотурбинного двигателя).

Современные никелевые жаропрочные сплавы для литья лопаток газотурбинных двигателей (ГТД) достигли предела рабочих температур 1100-1150°С, что составляет 80-85% от температуры их плавления. С каждым новым поколением рабочая температура никелевых жаропрочных сплавов примерно на 30°С превосходила предыдущее поколение, однако, при этом возрастала плотность сплавов и стоимость.

Создание жаропрочных естественно-композиционных конструкционных материалов на основе ниобиевой матрицы с интерметаллидным упрочнением (композитов на основе Nb-Si) позволит поднять рабочие температуры лопаток ГТД сразу на 200°С по сравнению с рабочими температурами лопаток из современных монокристаллических никелевых сплавов, что, безусловно, является революционным скачком.

Преимуществами сплавов на основе Nb-Si по сравнению с никелевыми жаропрочными сплавами (НЖС) является низкая плотность (на уровне 7,5 г/см3) и высокие рабочие температуры, что позволяет повысить мощность, экономичность и экологичность ГТД. Однако высокая рабочая температура этих сплавов связана с их высокой температурой плавления, что является серьезной проблемой при получении данных сплавов. При выплавке НЖС в вакуумной индукционной печи (ВИП) максимальная температура расплава не превышает 1700°С, это связано с материалом керамического тигля, который не работоспособен при более высоких температурах, кроме того, данный материал не подходит для выплавки сплавов на основе Nb-Si, поскольку они содержат в большом количестве активные компоненты. Для выплавки данных сплавов необходимо подобрать материал тигля, который имел бы рабочую температуру до 2000°С и был бы инертен по отношению к расплаву.

Учитывая высокие температуры плавления и высокую химическую активность расплавов с керамическими материалами, технология получения сплавов на основе Nb-Si сложнее используемой в современном промышленном производстве деталей горячего тракта ГТД.

Из уровня техники известен способ изготовления сплава на основе ниобия (Nb-Si), приготовленного из чистых компонентов в инертной атмосфере аргона или гелия в дуговой печи с нерасходуемым вольфрамовым электродом (патент US 3046109, МПК С22С 27/00, С22С 27/02, опубл. 24.07.1962). Компоненты сплава могут быть добавлены одновременно или последовательно. После затвердевания сплава слиток дробится на мелкие куски и повторно переплавляется в дуговой печи. После этого слиток подвергают обработке давлением. Недостатком известного способа является то, что двойной переплав в дуговой печи не может обеспечить равномерность распределения легирующих элементов по всему объему слитка, которая может быть достигнута за счет индукционного перемешивания при плавке в вакуумной индукционной печи.

Из уровня техники известен способ дуговой плавки, применяемый для получения жаропрочного композиционного материала на основе ниобия (Nb-Si) (патент WO 1989010982, МПК С22С 1/02, С22С 1/05, С22С 1/05; опубл. 16.11.1989). Способ включает формирование интерметаллидного композиционного материала из порошков легирующих элементов в чистом виде. Этот интерметаллидный материал смешивается с дополнительным количеством металла-основы и расплавляется в дуговой печи. Техническим результатом является итоговая металлическая матрица, которая может состоять из металла, металлического сплава, или интерметаллида, в которой располагаются частицы второй фазы, которые могут включить керамические материалы, такие как бориды, карбиды, нитриды, силициды, оксиды или сульфиды. Недостатком указанного способа является необходимость получения порошков компонентов сплава. Кроме того, компоненты в порошковом виде обладают высокой площадью поверхности, за счет чего могут иметь повышенные содержания примесей, в том числе кислорода.

Из уровня техники известен способ изготовления жаропрочного композиционного материала на основе ниобия (Nb-Si), включающий формирование смеси из порошков чистых компонентов - ниобия и кремния, прессование этой смеси для получения электрода, прикрепление полученного прессованного электрода к основе из ниобия, переплав электрода в условиях вакуумной дуговой плавки в слиток (патент US 7666243, МПК С22В 9/20, опубл. 23.02.2010). После вакуумной дуговой плавки (ВДП) проводят термомеханическую обработку и отжиг полученного слитка при 950-1150°С, что считается завершающей операцией. Техническим результатом является получение полностью рекристаллизованного, обработанного давлением ниобиевого полуфабриката с мелким однородным зерном. Недостатками способа-прототипа являются многоэтапность, увеличивающая трудоемкость и продолжительность процесса, неприменимость данного способа к производству многокомпонентных сплавов, содержащих активные компоненты (такие, как алюминий, цирконий, титан, РЗМ и др.), необходимость применения специального оборудования для получения однородной смеси порошков чистых компонентов и прессования полученной смеси в электрод.

Поскольку перечисленные аналоги, являющиеся способами получения жаропрочных сплавов на основе ниобия (Nb-Si), не связаны с выплавкой в вакуумной индукционной печи, авторами предложенного способа в качестве аналогов были выделены также способы получения НЖС в вакуумной индукционной печи.

Из уровня техники известен способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе в вакуумной индукционной печи (патент РФ 2221067 С1, МПК С22С 1/02, С22С 1/01; опубл. 10.01.2004). Способ включает расплавление шихтовых материалов в вакууме, обезуглероживающее рафинирование с введением окислителя в атмосфере инертного газа и последующим введением в вакууме редкоземельных металлов, хрома и активных легирующих элементов. Недостатком известного способа является то, что данный способ не подходит для выплавки жаропрочных сплавов на основе Nb (Nb-Si), поскольку расплавы жаропрочных сплавов на основе Nb (Nb-Si) являются более активными, чем расплавы НЖС, и материалы тигля, применяемые при выплавке НЖС, не обладают достаточными рабочими температурами и инертностью по отношению к расплаву.

Из уровня техники известен способ получения жаропрочного сплава на никелевой основе (патент CN 103074525 В С1, МПК С22С 19/05; опубл. 01.05.2013).Способ включает выплавку в вакуумной индукционной печи с введением всех компонентов (углерода, хрома, кобальта, ниобия, молибдена, алюминия, титана, тантала, бора, никеля) в завалку. Недостатком данного способа является отсутствие порядка введения активных легирующих элементов в расплав. Это увеличивает время взаимодействия активных компонентов с материалом тигля и приводит к отклонению от заданного состава. Авторами данного изобретения не уточняется, из какого именно материала изготовлен тигель вакуумной индукционной печи, однако, следует предположить, что это традиционные материалы для выплавки сплавов на никелевой основе: оксид алюминия и оксид магния, которые имеют низкие рабочие температуры и низкую инертность по отношению к активному расплаву жаропрочных сплавов на основе ниобия (Nb-Si).

Из уровня техники известен способ получения никелевого жаропрочного сплава с низкой плотностью (патент CN 101538664 А С1, МПК С22С 19/05, C22F 1/10, С22С 1/03; опубл. 23.09.2009). Способ включает выплавку сплава в вакуумной индукционной печи в тигле на основе оксида кальция (СаО)или оксида магния (MgO), при этом углерод, хром, кобальт, вольфрам, молибден, ниобий и никель вводятся в завалку, расплавление шихты проводят в вакууме, после расплавления шихты проводят рафинирование расплава при температуре 1550-1600°С, после чего перестают подавать напряжение на витки индуктора для образования корки на поверхности расплава и на образовавшуюся корку водят алюминий, лигатуру алюминий-иттрий и лигатуру никель-бор. Недостатком данного способа является неприменимость указанных материалов тигля для выплавки жаропрочных сплавов на основе Nb-Si в связи с низкой инертностью традиционных материалов тигля по отношению к активному расплаву и низкими рабочими температурами.

Наиболее близким аналогом предложенного способа является способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе (патент РФ 2278902 С1, МПК С22С 1/02, опубл. 27.06.2006), включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование в среде инертного газа, раскисление, последующее введение легирующих элементов: хрома, титана, алюминия, затем кальция и лантана.

Недостатками способа-прототипа являются:

- неприменимость данного способа к производству жаропрочных сплавов на основе Nb (Nb-Si) в связи с низкой инертностью традиционных материалов тигля по отношению к активному расплаву;

- неприменимость данного способа к производству жаропрочных сплавов на основе Nb (Nb-Si) в связи с недостаточной рабочей температурой традиционных материалов тигля;

- неприменимость данного способа к производству жаропрочных сплавов на основе Nb (Nb-Si) в связи с недостаточной рабочей температурой традиционных материалов для разливки расплава: чугунных изложниц и стальных труб;

- невозможность образования ванны жидкого расплава жаропрочных сплавов на основе Nb (Nb-Si) при соблюдении порядка введения легирующих элементов, предусмотренного способом-прототипом (введение хрома, титана, алюминия в жидкий расплав).

Технической задачей и техническим результатом заявленного способа является получение слитков и отливок, равноосной структурой и однородным химическим составом по всему объему слитка из жаропрочных сплавов на основе Nb-Si.

Технический результат достигается с помощью способа получения жаропрочного сплава на основе Nb-Si, включающем в себя загрузку шихты в тигель, выплавку в вакуумной индукционной печи в вакууме или в среде инертного газа, разливку расплава в форму. При этом в тигель загружают шихту, содержащую кремний, алюминий, титан, ниобий, а также по меньшей мере один элемент, выбранный из хрома, молибдена, вольфрама, выплавку проводят при температуре 1800-2100°С в инертном керамическом тигле, рабочий слой которого изготовлен по меньшей мере из одного из оксидов иттрия, гафния, скандия или циркония по крайней мере за 10-15 минут перед разливкой в расплав вводят по меньшей мере один активный элемент, выбранный из циркония, гафния и иттрия, а разливку полученного расплава осуществляют в предварительно нагретую инертную форму.

Предпочтительно, рабочий слой инертной формы, в которую осуществляют разливку расплава, состоит из, графита или инертной керамики в виде по меньшей мере одного из оксидов иттрия, гафния, скандия и циркония.

Предпочтительно, предварительный нагрев формы для разливки осуществляют до температуры от 250 до 1500°С.

Необходимость введения в завалку кремния, титана и алюминия вместе с ниобием обусловлена высокой температурой плавления основы сплава -ниобия (Тпл~2477°С) и других тугоплавких компонентов (например, W, Мо), которые могут входить в состав сплава. Мощность вакуумных индукционных установок не позволяет произвести нагрев этих тугоплавких компонентов до температур их плавления. Алюминий имеет низкую температуру плавления (Тпл~660°С), он переходит в жидкое состояние в первую очередь. Затем в образовавшемся расплаве начинает происходить расплавление и растворение остальных компонентов, в первую очередь менее тугоплавких: кремния и титана, температура плавления которых также может быть достигнута в вакуумной индукционной печи. Объема образовавшегося расплава достаточно для полного растворения ниобия, и менее активных элементов, входящих в состав сплава, наприме, хрома и наиболее тугоплавких (W, Мо) компонентов сплава. Полученный расплав будет иметь температуру ликвидуса, достаточную для поддержания расплава в жидком состоянии за счет индукционного нагрева.

Необходимость введения активных компонентов в расплав перед разливкой обусловлена возможным взаимодействием данных компонентов с материалом тигля по типовой реакции:

А + МеО → АО + Me,

где А - активный элемент, входящий в состав сплава, один или несколько металлов из группы: Hf, Zr, Y;

Me - один или несколько металлов из группы Zr, Hf, Y, Sc, входящий в состав оксидов, составляющих основу материала тигля.

Указанное взаимодействие может привести к загрязнению сплава кислородом и отклонению содержания легирующих элементов от расчетного состава. Введение активных компонентов в расплав перед разливкой сокращает время их нахождения в расплавленном состоянии, что уменьшает время их взаимодействия с керамикой тигля. Таким образом, сплав, полученный по предлагаемому способу, обладает узкими интервалами легирования и высокой чистотой по примеси кислорода. Рекомендуется вводить активные элементы в расплав не ранее чем за 10-15 минут перед разливкой.

Материалом формы, в которую осуществляют последующую разливку расплава, является инертная керамика, рабочий слой которой изготовлен из по крайней мере одного из оксидов иттрия, гафния, скандия, циркония (для предотвращения взаимодействия расплава с материалом формы) либо графита.

Остальные части тигля и формы для разливки расплава, которые не контактируют с расплавом, могут быть изготовлены из различных огнеупорных материалов, работоспособных в указанных температурных интервалах, например оксиды циркония, иттрия, алюминия, магния и др.

Равномерное распределение легирующих элементов в слитке достигается за счет интенсивного индукционного перемешивания расплава во время вакуумной индукционной плавки.

В качестве газа для создания инертной атмосферы при вакуумной индукционной плавке предпочтительно применять аргон. Инертный раз предпочтительно вводить в камеру печи после нагревания шихты, непосредственно перед началом расплавления, для того, чтобы с поверхности шихтовых материалов испарились влага и загрязнения. Во время проведения плавки давление инертного газа препятствует интенсивному испарению с поверхности расплава легирующих элементов, обладающих высоким значением давления упругости насыщенного пара (например, Si Al, Cr, Y).

Перед разливкой осуществляют предварительный нагрев форм для предотвращения преждевременного затвердевания расплава во время разливки и заполнения всего объема формы. Предварительный нагрев формы для разливки способствует получению более плотных слитков (отливок). Предпочтительно проводить нагрев от 250 до 1500°С, в зависимости от материала и конфигурации формы, который обеспечивает дополнительное преимущество, заключающееся в снижении пористости в отливке.

Установлено, что выплавка высокотемпературных жаропрочных сплавов на основе Nb-Si обеспечивает получение слитков и отливок с равноосной структурой и стабильным химическим составом по всему объему слитка (отливки).

Примеры осуществления изобретения

Пример 1

По предлагаемому способу осуществляли выплавку высокожаропрочного сплава на основе ниобиевой матрицы с интерметаллидным упрочнением состава (% мас.): Nb(осн.)-(14,0-16,0)Ti-(9,0-10,0)Hf-(5,0-6,0)Si-(3,0-4,0)Cr-(0,5-1,0)Al.

В тигель вакуумной индукционной печи, рабочий слой которого был изготовлен на основе оксида скандия, загрузили кремний, хром, титан, алюминий и ниобий. Откачали воздух из плавильной камеры до давления ~2 кПа, расплавили завалку, выдержали расплав около 7 мин, ввели в расплав гафний в чистом виде. После растворения гафния расплав выдержали около 4 минут, провели интенсивное индукционное перемешивание и осуществили разливку расплава в керамическую форму, предварительно нагретую до 800°С.

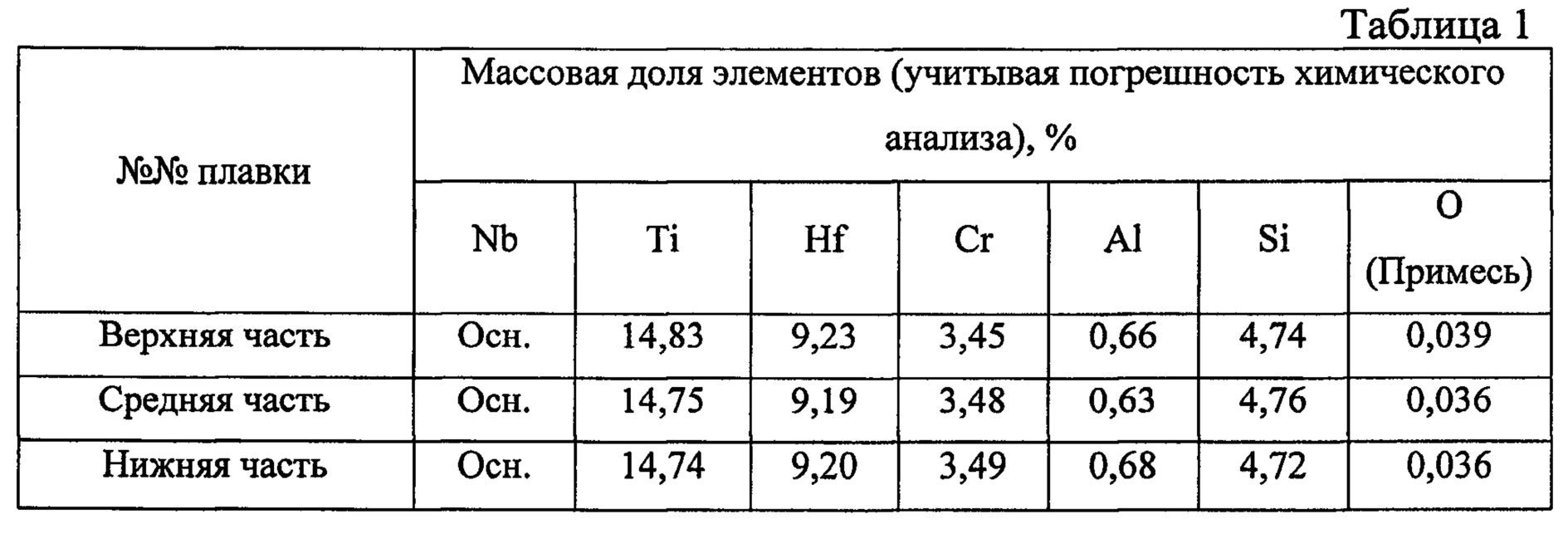

Результаты химического анализа из проб, взятых по высоте отливки представлены в таблице 1.

Из таблицы 1 видно, что в сплаве, выплавленном по предлагаемому способу, содержание легирующих элементов в различных частях полученной заготовки практически не отличаются между собой. Содержание кислорода в сплаве находится на стабильно низком уровне, что говорит о малой степени интенсивности взаимодействия расплава с материалом тигля.

Методом рентгеноструктурного качественного анализа установлено, что в полученном сплаве присутствуют две фазы:

- твердый раствор на основе ниобия (Nb) с кубической сингонией, эмпирическая формула α - (Nb, Ti);

- интерметаллидная фаза на основе химического соединения Nb5Si3 с гексагональной сингонией, эмпирическая формула (Nb, Ti, Hf)5Si3.

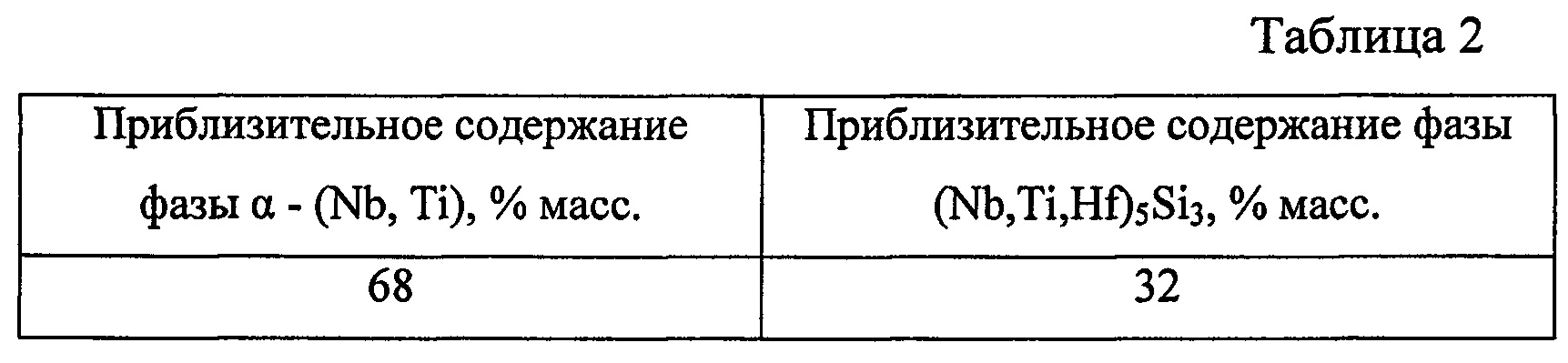

Приблизительное содержание фаз в сплаве определено по данным полуколичественного фазового анализа и представлено в таблице 2.

Пример 2

По предлагаемому способу осуществляли выплавку высокожаропрочного сплава на основе ниобиевой матрицы с интерметаллидным упрочнением состава (% мас.): Nb(осн.)-(5,5-6,0)Si-(7,5-9,8)Ti-(8,0-12,0)Hf-(2,1-3,3)Cr-(0,7-1,3)Al-(4,8-7,0)Zr-(9,9-14,8)Мо-(0,6-1,8)Y.

В тигель вакуумной индукционной печи, рабочий слой которого был изготовлен на основе оксида иттрия, загрузили кремний, хром, титан, алюминий, молибден и ниобий. Откачали воздух из плавильной камеры до давления ~2 кПа, напустили в камеру аргон до давления ~23 кПа, расплавили завалку, выдержали расплав около 8 мин, ввели в расплав цирконий. После растворения циркония расплав выдержали около 3 минут и ввели в расплав иттрий. После растворения иттрия расплав выдержали около 4 минут и ввели в расплав гафний. После растворения гафния расплав выдержали около 3 минут, провели интенсивное индукционное перемешивание и осуществили разливку расплава в графитовую изложницу, предварительно нагретую до 400°С.

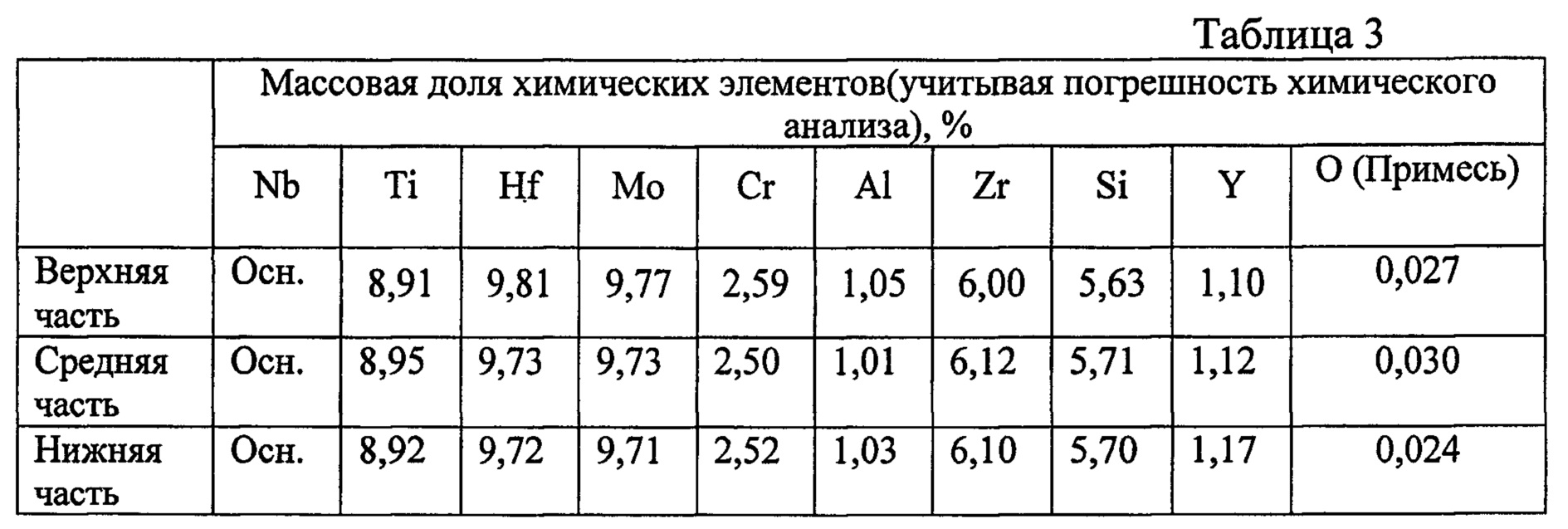

Результаты химического анализа из проб, взятых по высоте отливки, представлены в таблице 3.

Из таблицы 3 видно, что в сплаве, выплавленном по предлагаемому способу, содержание легирующих элементов в различных частях полученной заготовки практически не отличаются между собой. Содержание кислорода в сплаве находится на стабильно низком уровне, что говорит о малой степени интенсивности взаимодействия расплава с материалом тигля.

Методом рентгеноструктурного качественного анализа установлено, что в полученном сплаве присутствуют две фазы:

- твердый раствор на основе ниобия (Nb) с кубической сингонией, эмпирическая формула α - (Nb, Ti, Mo));

- интерметаллидная фаза на основе химического соединения Nb5Si3 с гексагональной сингонией, эмпирическая формула (Nb, Ti, Hf)5Si3.

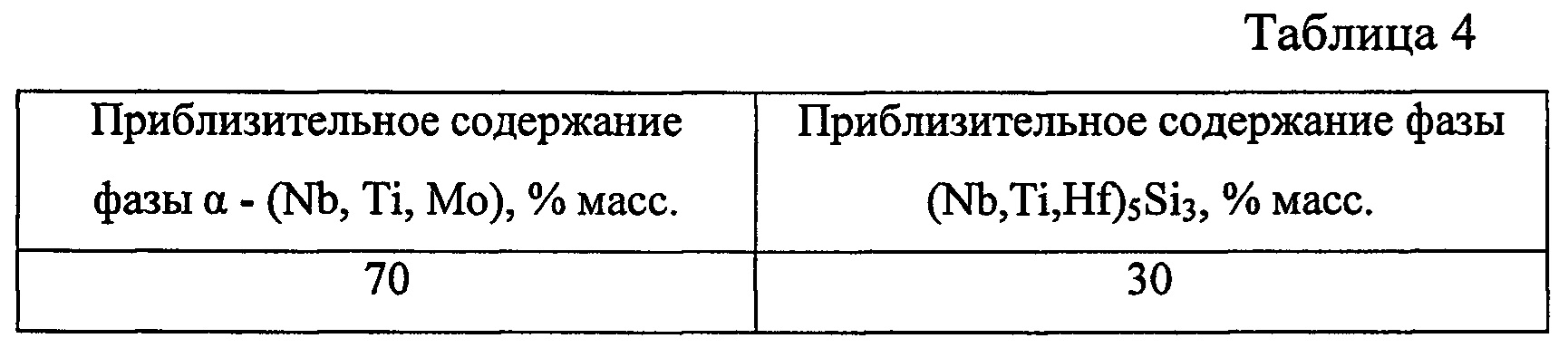

Приблизительное содержание фаз в сплаве определено по данным полуколичественного фазового анализа и представлено в таблице 4.

Пример 3

По предлагаемому способу осуществляли выплавку высокожаропрочного сплава на основе ниобиевой матрицы с интерметаллидным упрочнением состава (% мас.): Nb(осн.)-(14,0-16,0)Ti-(9,0-10,0)Hf-(5,0-6,0)Si-(3,0-4,0)Cr-(0,5-1,0)Al.

В тигель вакуумной индукционной печи, рабочий слой которого был изготовлен на основе оксида циркония, загрузили кремний, хром, титан, алюминий и ниобий. Откачали воздух из плавильной камеры до давления ~2 кПа, напустили в камеру аргон до давления ~17 кПа, расплавили завалку, выдержали расплав около 6 мин, ввели в расплав гафний в чистом виде. После растворения гафния расплав выдержали около 3 минут, провели интенсивное индукционное перемешивание и осуществили разливку расплава в керамическую форму, предварительно нагретую до 900°С.

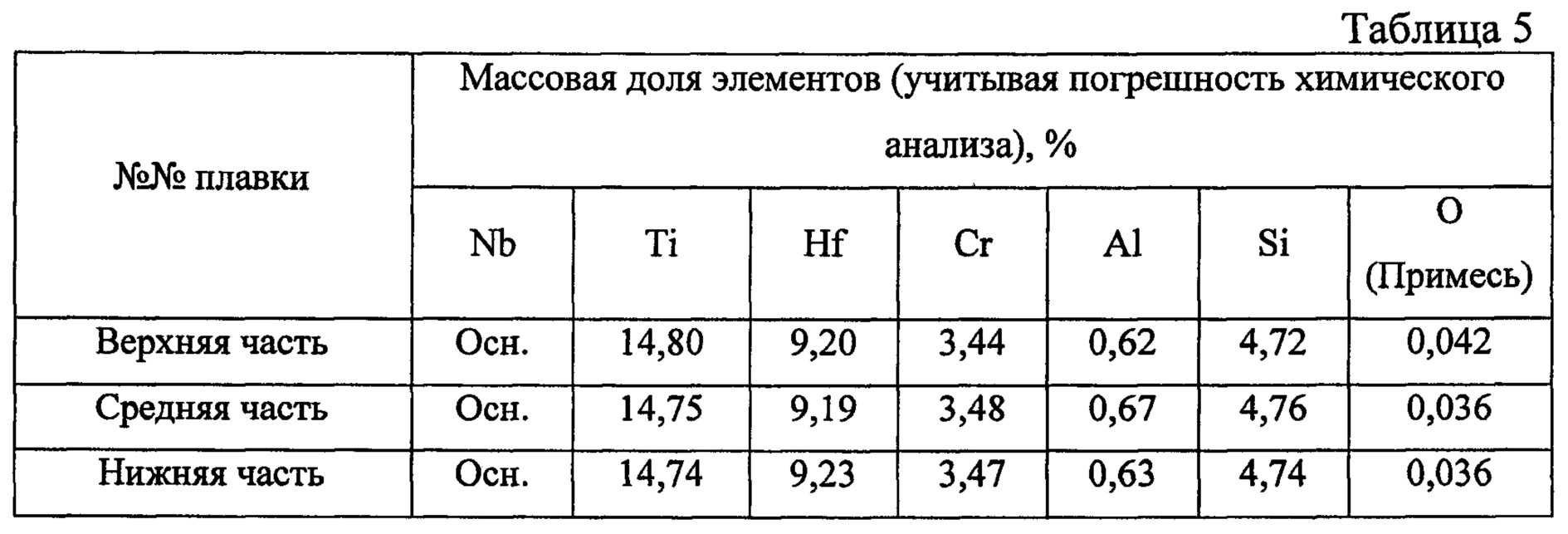

Результаты химического анализа из проб, взятых по высоте отливки, представлены в таблице 5.

Из таблицы 5 видно, что в сплаве, выплавленном по предлагаемому способу, содержание легирующих элементов в различных частях полученной заготовки практически не отличается между собой. Содержание кислорода в сплаве находится на стабильно низком уровне, что говорит о малой степени интенсивности взаимодействия расплава с материалом тигля.

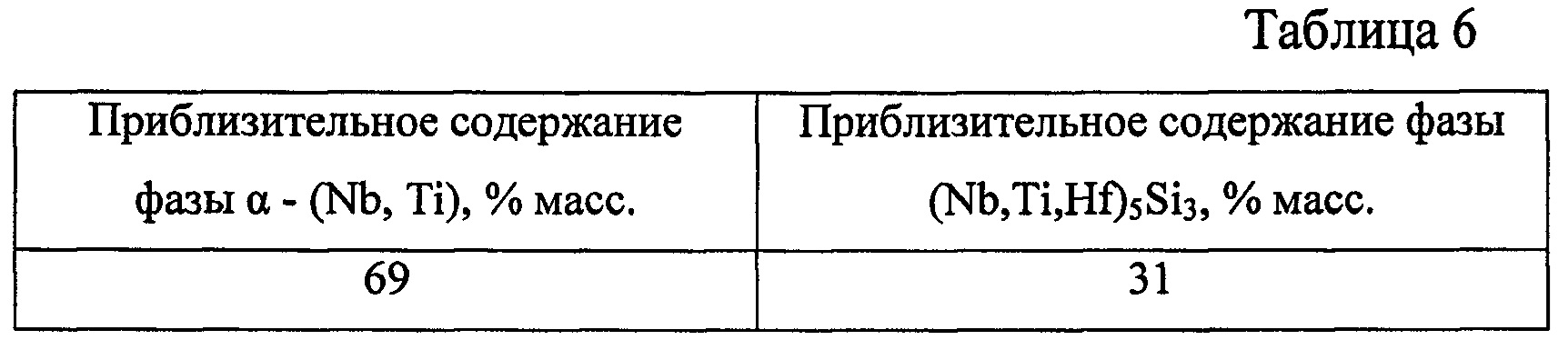

Методом рентгеноструктурного качественного анализа установлено, что в полученном сплаве присутствуют две фазы:

- твердый раствор на основе ниобия (Nb) с кубической сингонией, эмпирическая формула α - (Nb, Ti);

- интерметаллидная фаза на основе химического соединения ND5Si3 с гексагональной сингонией, эмпирическая формула (Nb, Ti, Hf)5Si3.

Приблизительное содержание фаз в сплаве определено по данным полуколичественного фазового анализа и представлено в таблице 6.

Пример 4

По предлагаемому способу осуществляли выплавку высокожаропрочного сплава на основе ниобиевой матрицы с интерметаллидным упрочнением состава (% мас.): Nb(осн.)-(14,0-16,0)Ti-(9,0-10,0)Hf-(5,0-6,0)Si-(3,0-4,0)Cr-(0,5-1,0)Al.

В тигель на основе оксида иттрия вакуумной индукционной печи загрузили кремний, хром, титан, алюминий, вольфрам и ниобий. Откачали воздух из плавильной камеры до давления ~2 кПа, напустили в камеру гелий до давления ~23 кПа, расплавили завалку, выдержали расплав около 6 мин, ввели в расплав гафний в чистом виде. После растворения гафния расплав выдержали около 4 минут, провели интенсивное индукционное перемешивание и осуществили разливку расплава в керамическую форму, предварительно нагретую до 1000°С.

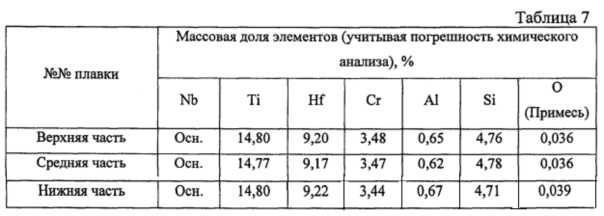

Результаты химического анализа из проб, взятых по высоте отливки, представлены в таблице 7.

Из таблицы 7 видно, что в сплаве, выплавленном по предлагаемому способу, содержание легирующих элементов в различных частях полученной заготовки практически не отличаются между собой. Содержание кислорода в сплаве находится на стабильно низком уровне, что говорит о малой степени интенсивности взаимодействия расплава с материалом тигля.

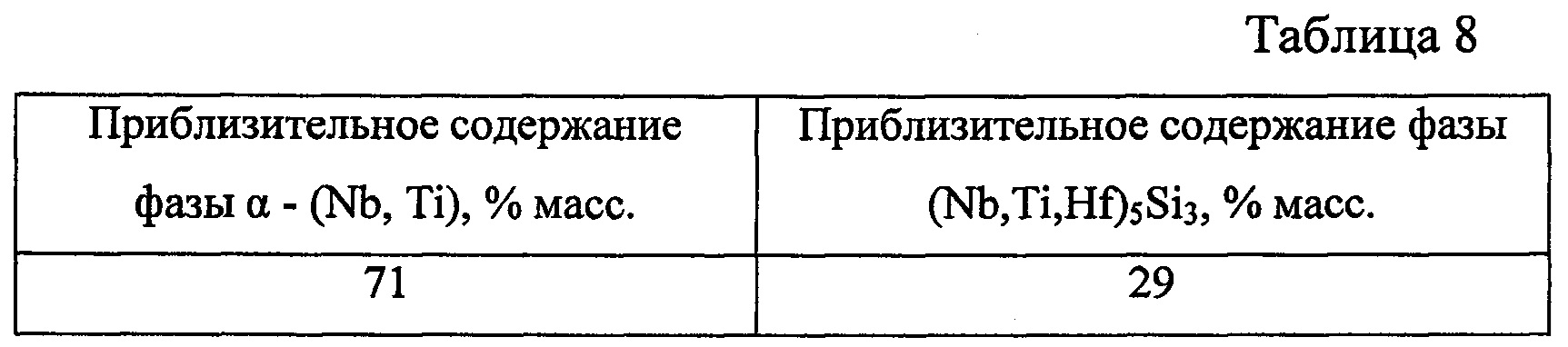

Методом рентгеноструктурного качественного анализа установлено, что в полученном сплаве присутствуют две фазы:

- твердый раствор на основе ниобия (Nb) с кубической сингонией, эмпирическая формула α - (Nb, Ti));

- интерметаллидная фаза на основе химического соединения Nb5Si3 с гексагональной сингонией, эмпирическая формула (Nb, Ti, Hf)5Si3.

Приблизительное содержание фаз в сплаве определено по данным полуколичественного фазового анализа и представлено в таблице 8.

Предлагаемый способ позволяет получать высокотемпературные жаропрочные сплавы на основе Nb-Si с равномерным химическим составом.

Использование изобретения позволяет получать заготовки высокотемпературных жаропрочных сплавов на основе Nb-Si для последующего литья с направленной структурой, что позволит повысить тягу, ресурс и надежность работы перспективных авиационных газотурбинных двигателей.