Результат интеллектуальной деятельности: ОЧКИ, СОДЕРЖАЩИЕ ПОРИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ

Вид РИД

Изобретение

Родственные заявки

НАСТОЯЩАЯ ЗАЯВКА ИСПРАШИВАЕТ ПРИОРИТЕТ СОГЛАСНО ПРЕДВАРИТЕЛЬНОЙ ЗАЯВКЕ НА ПАТЕНТ США С РЕГИСТРАЦИОННЫМ НОМЕРОМ 61/906551, ПОДАННОЙ 20 НОЯБРЯ 2013 Г., КОТОРАЯ ПОЛНОСТЬЮ ВКЛЮЧЕНА В ДАННЫЙ ДОКУМЕНТ ПОСРЕДСТВОМ ССЫЛКИ НА НЕЕ.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Чтобы помочь снижению веса и стоимости, в оправах очков используются полимерные материалы. Тем не менее одна из текущих проблем, связанных с большинством традиционных полимерных материалов, заключается в том, что они зачастую слишком жесткие и могут легко сломаться при изгибе. Это может плохо сказаться на посадке очков на голове пользователя. Таким образом, большинство традиционных оправ требует использования шарниров для обеспечения хотя бы минимальной степени гибкости, что излишне усложняет конструкцию оправы и может увеличить стоимость. Кроме того, использование шарниров может ограничить угол и направление, в котором оправа может гнуться. В связи с этим в настоящее время существует необходимость в улучшенных очках, которые могут содержать оправу, которая является легко устанавливаемой и в то же время обладает достаточной прочностью и жесткостью для удерживания линзы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним вариантом осуществления настоящего изобретения раскрыты очки, которые содержат оправу в сборе для удерживания линзы. По меньшей мере часть оправы в сборе содержит полимерный материал, который сформирован из термопластичной композиции. Термопластичная композиция содержит непрерывную фазу, которая включает матричный полимер. В непрерывной фазе в форме дискретных доменов диспергированы добавка микровключения и добавка нановключения, и в материале определяется поровая сеть.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

Краткое описание графических материалов

Полное и достаточное описание настоящего изобретения, включая наилучший способ его осуществления, предназначенное для среднего специалиста в данной области техники, изложено ниже, в частности, в остальной части описания, в которой предусмотрены ссылки на соответствующие графические материалы, на которых:

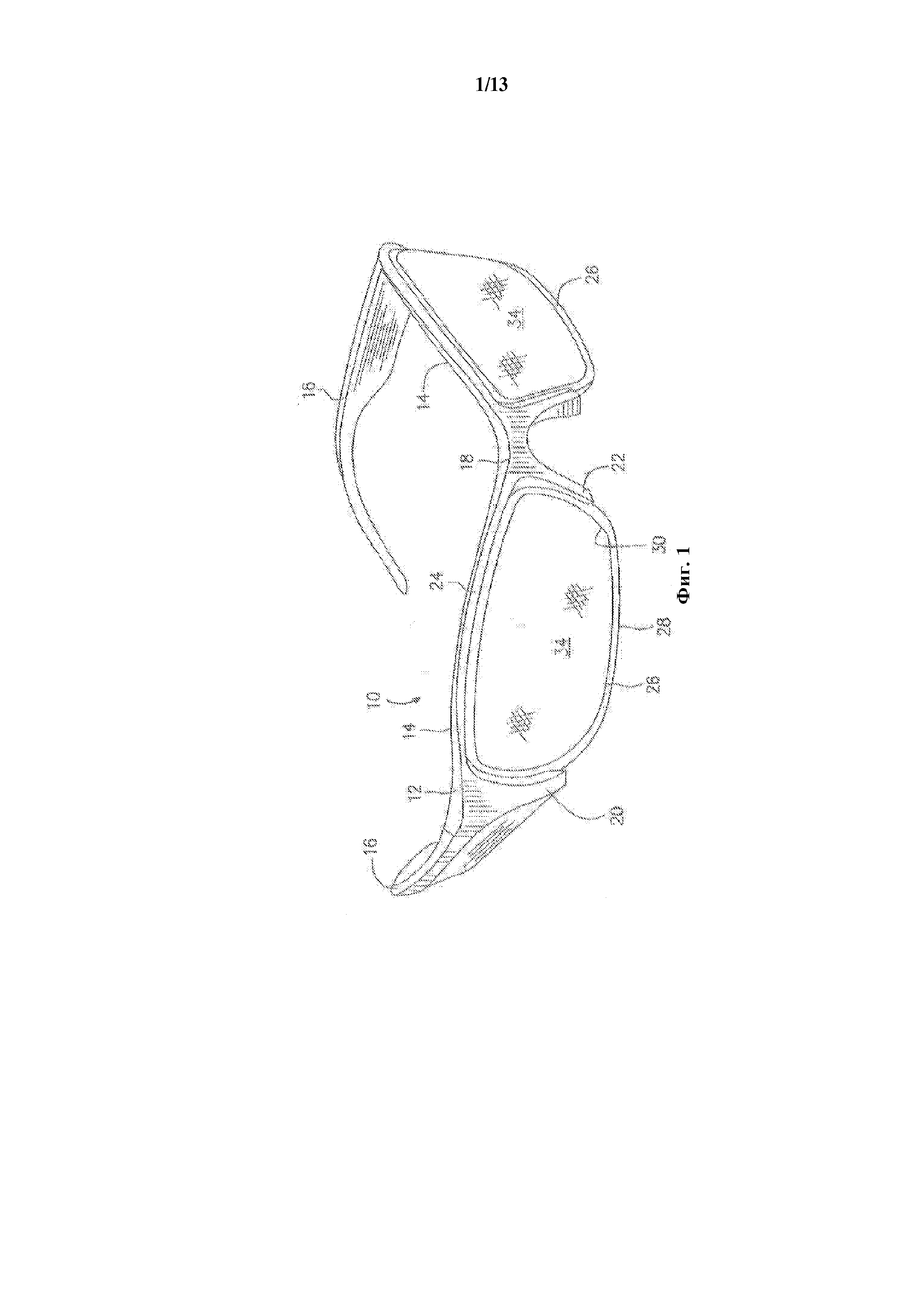

фиг. 1 представляет собой вид в перспективе одного варианта осуществления очков согласно настоящему изобретению;

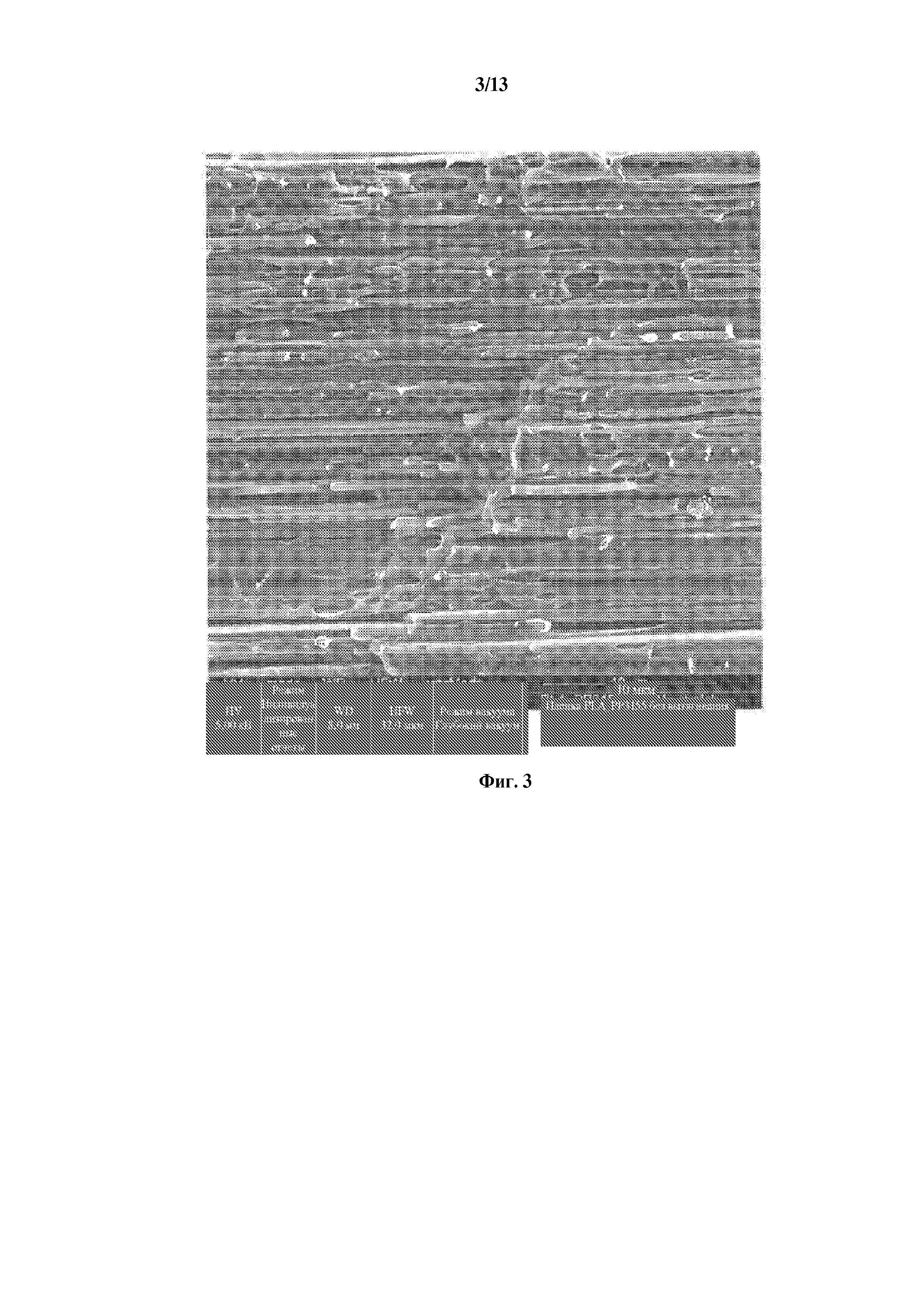

фиг. 2 представляет собой вид спереди в вертикальной проекции другого варианта осуществления очков согласно настоящему изобретению;

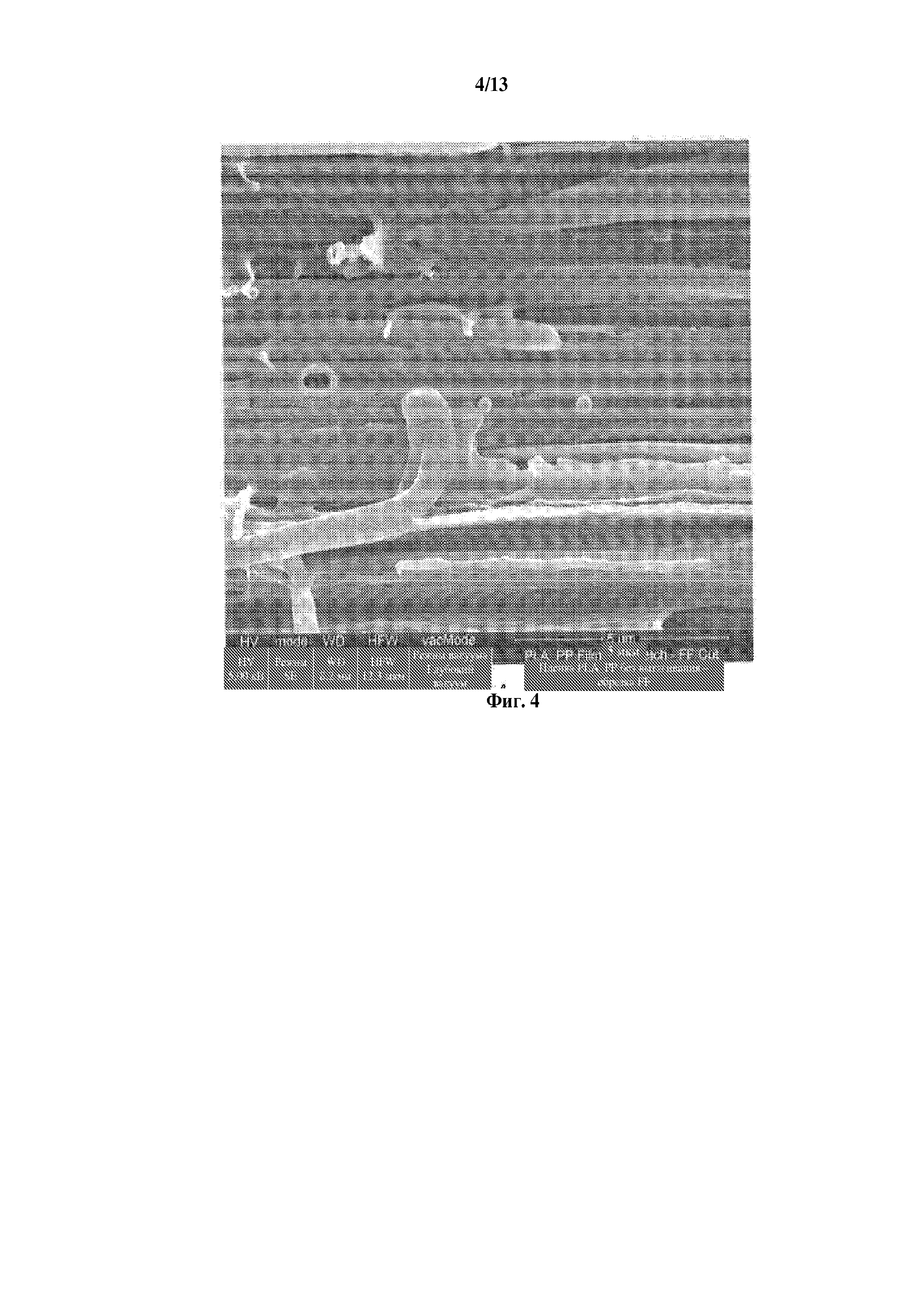

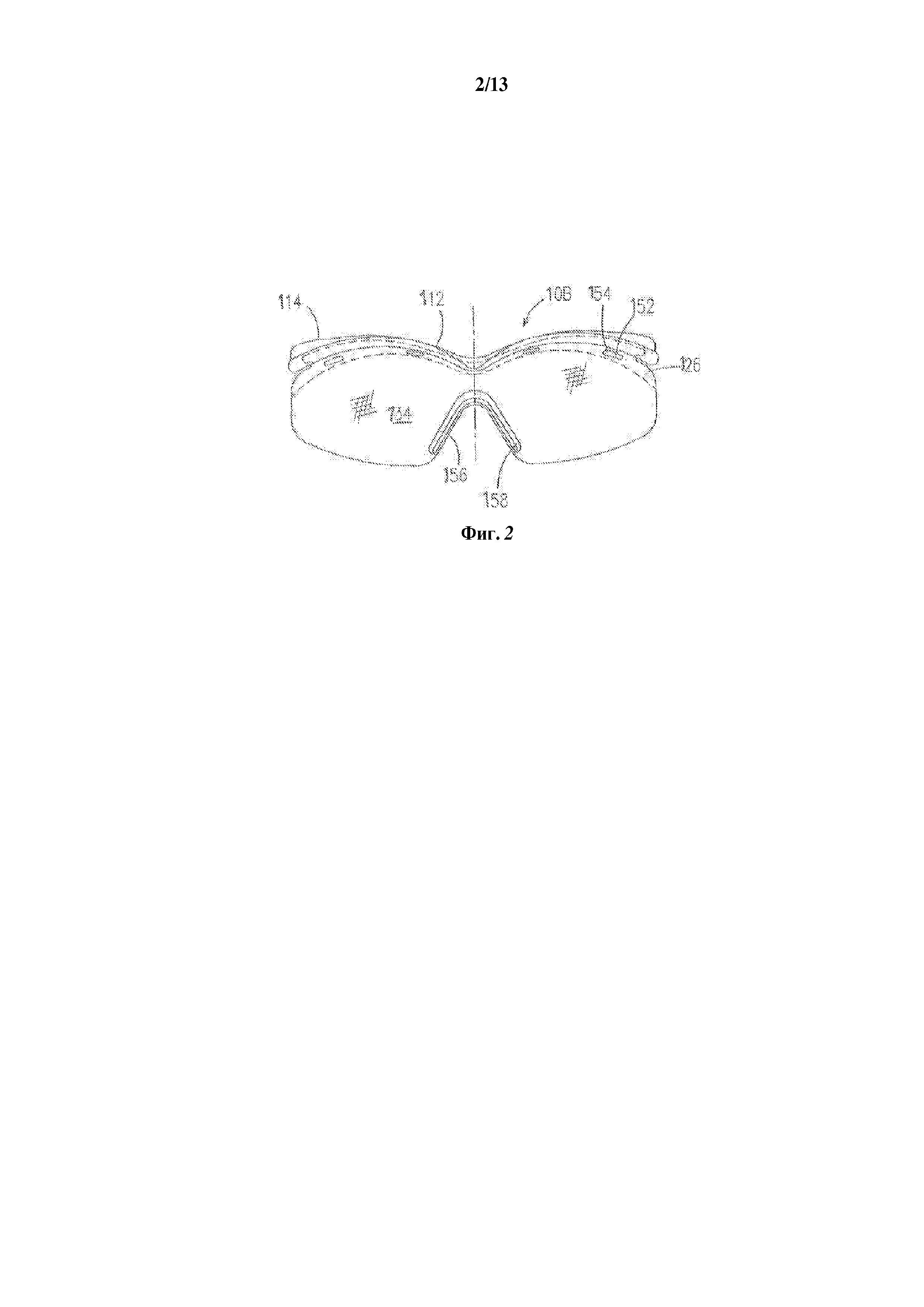

на фиг. 3-4 представлены SEM-микрофотографии невытянутого листа из примера 1, где лист был отрезан перпендикулярно машинному направлению на фиг. 3 и параллельно машинному направлению на фиг. 4; и

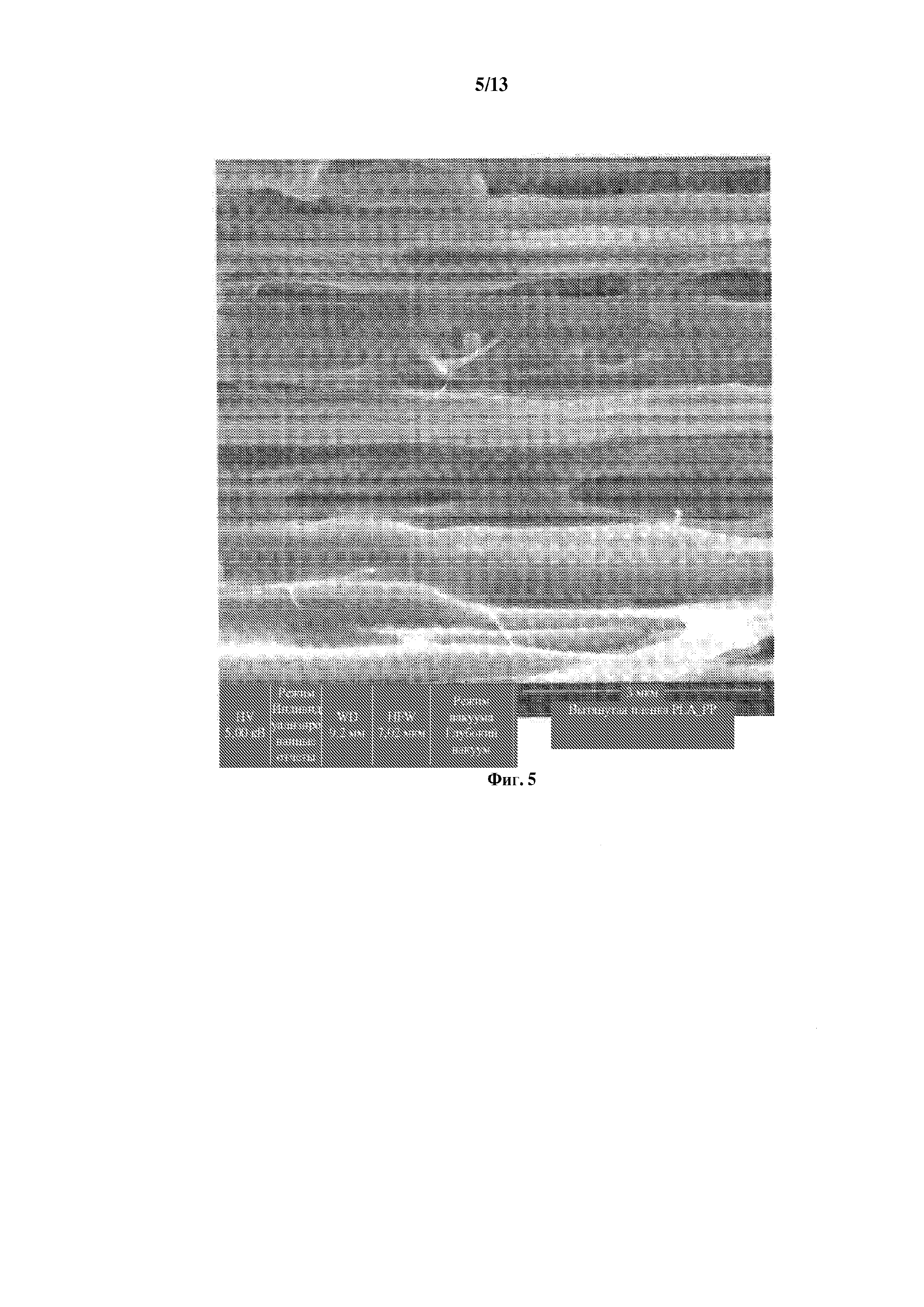

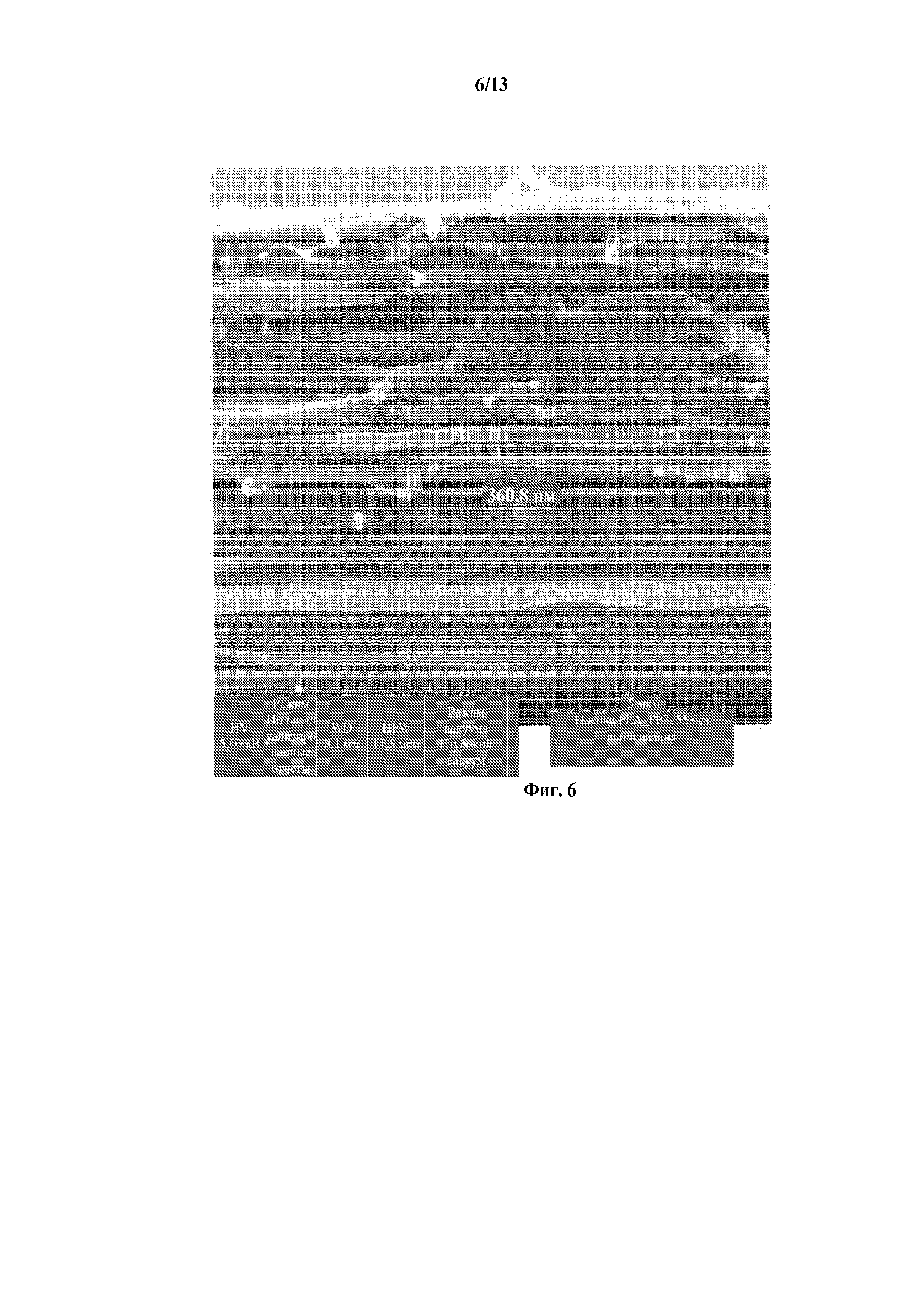

на фиг. 5-6 представлены SEM-микрофотографии вытянутого листа из примера 1 (лист был отрезан параллельно ориентации машинного направления);

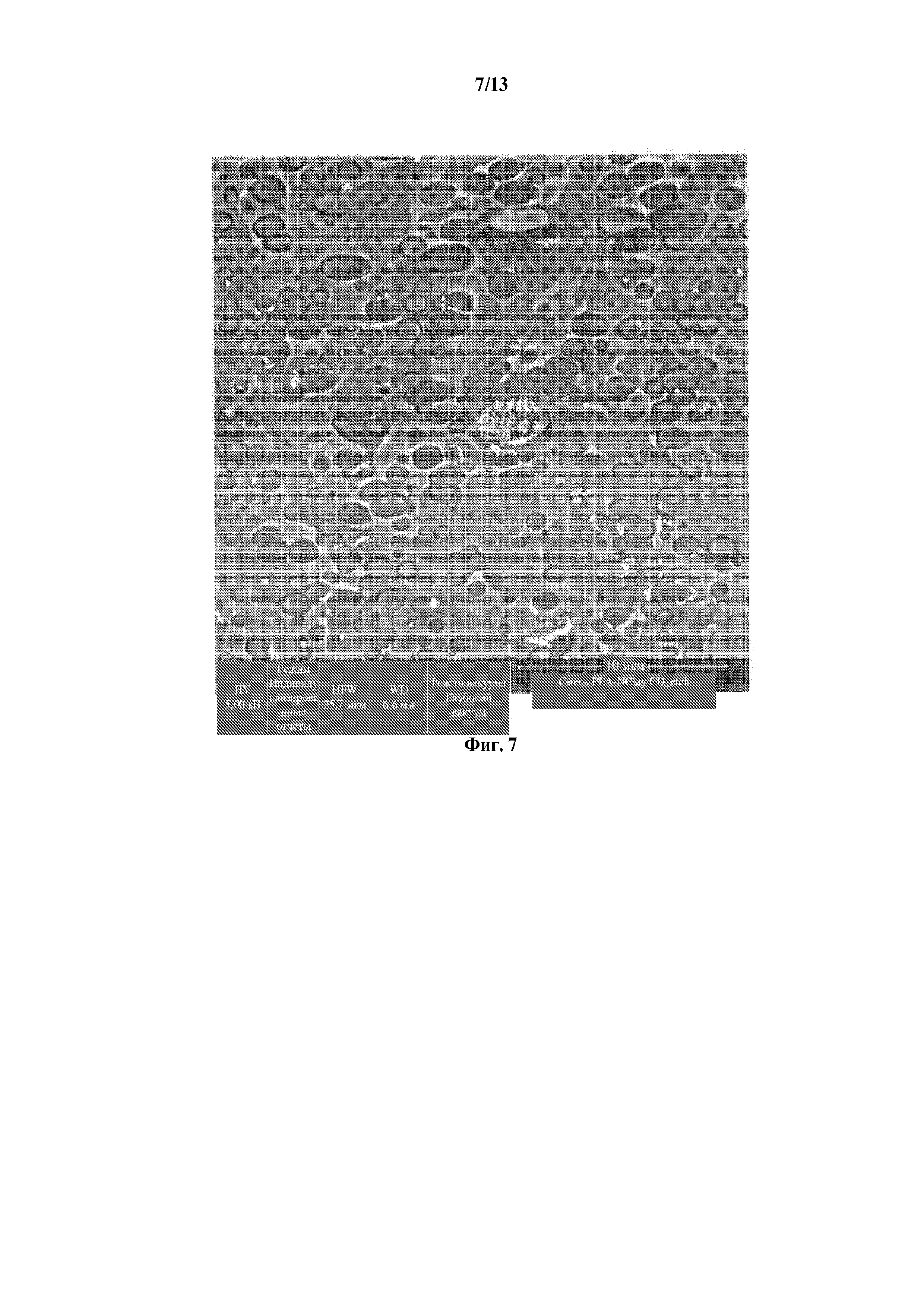

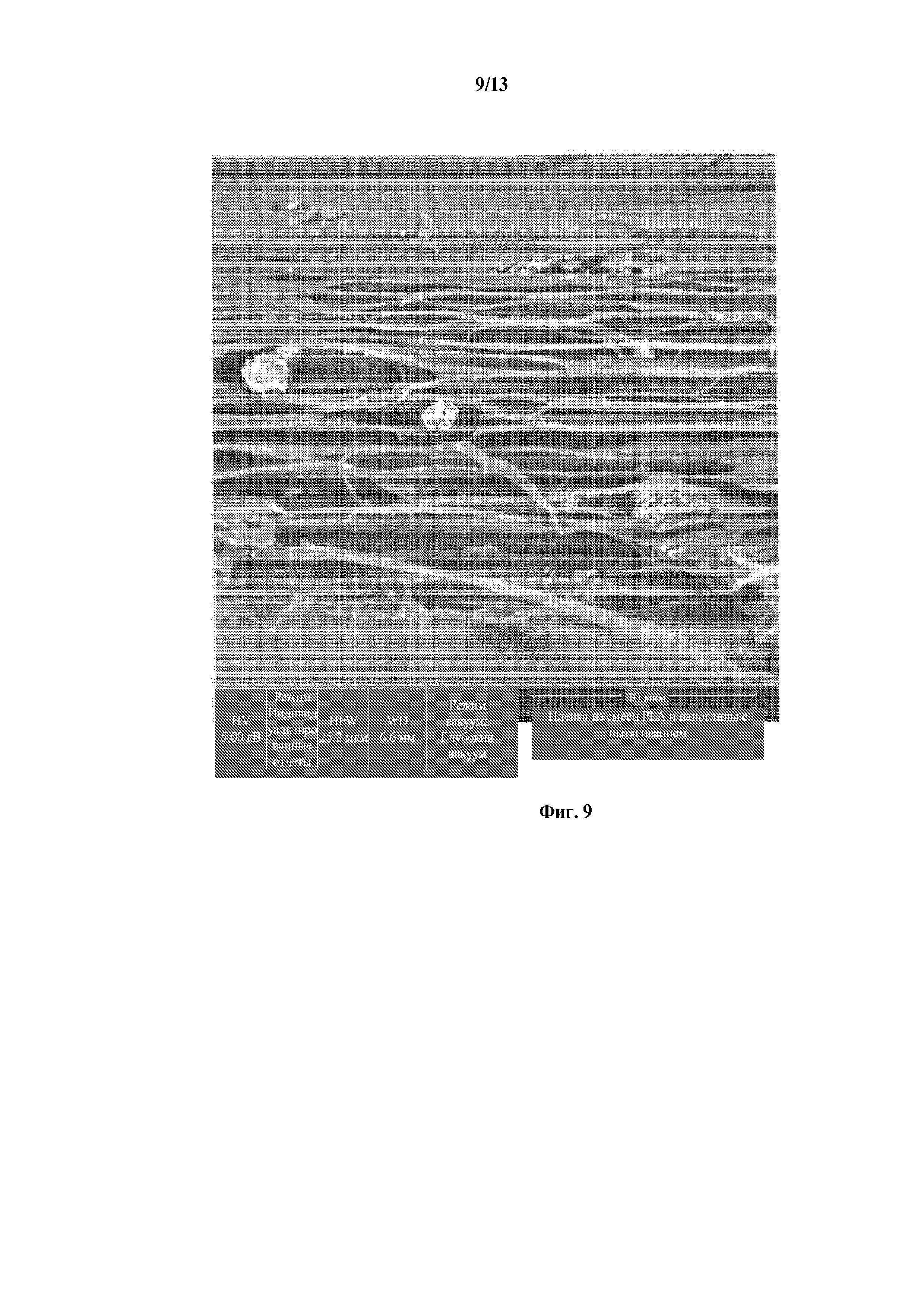

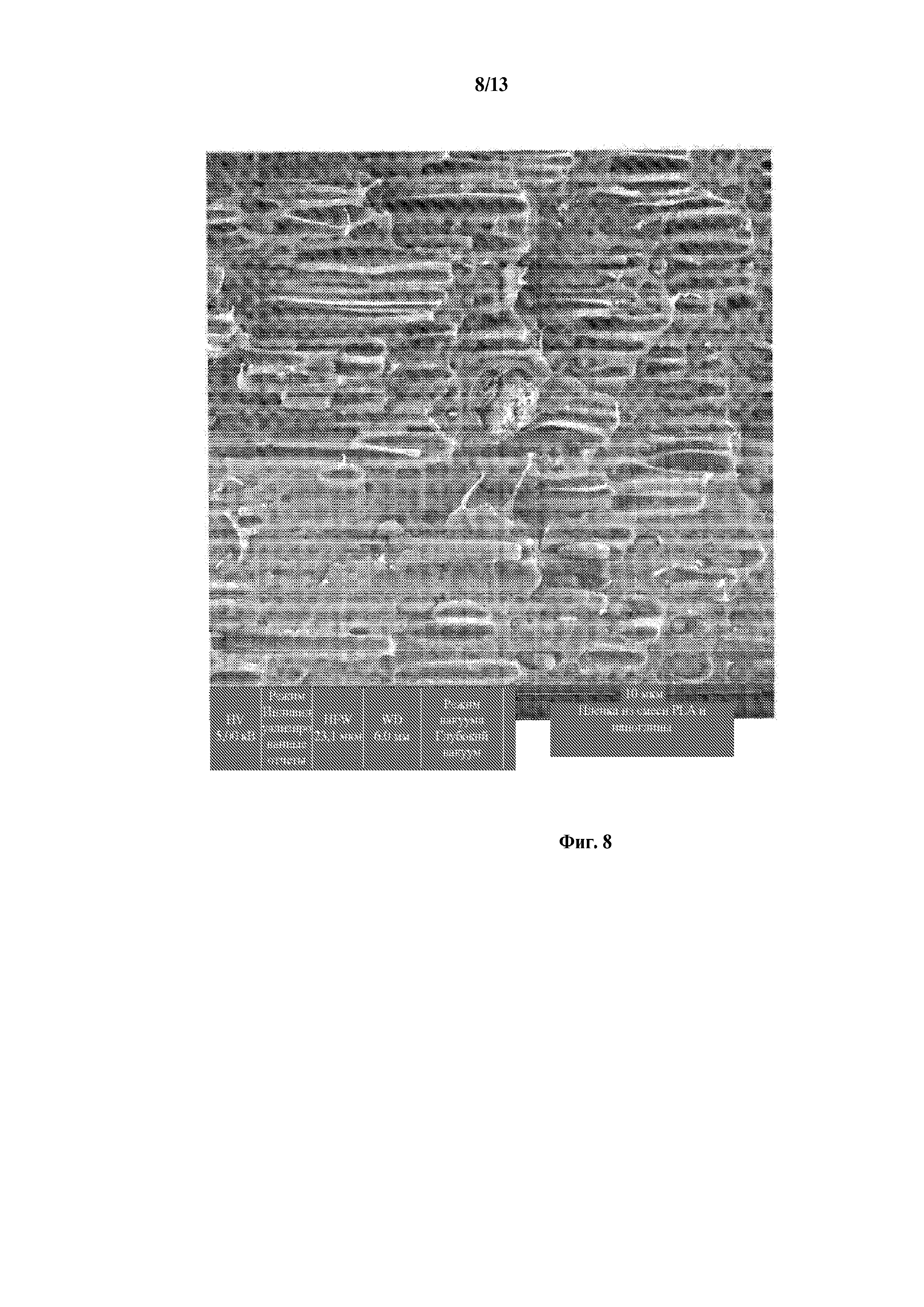

на фиг. 7-8 представлены SEM-микрофотографии невытянутого листа из примера 2, где лист был отрезан перпендикулярно машинному направлению на фиг. 7 и параллельно машинному направлению на фиг. 8;

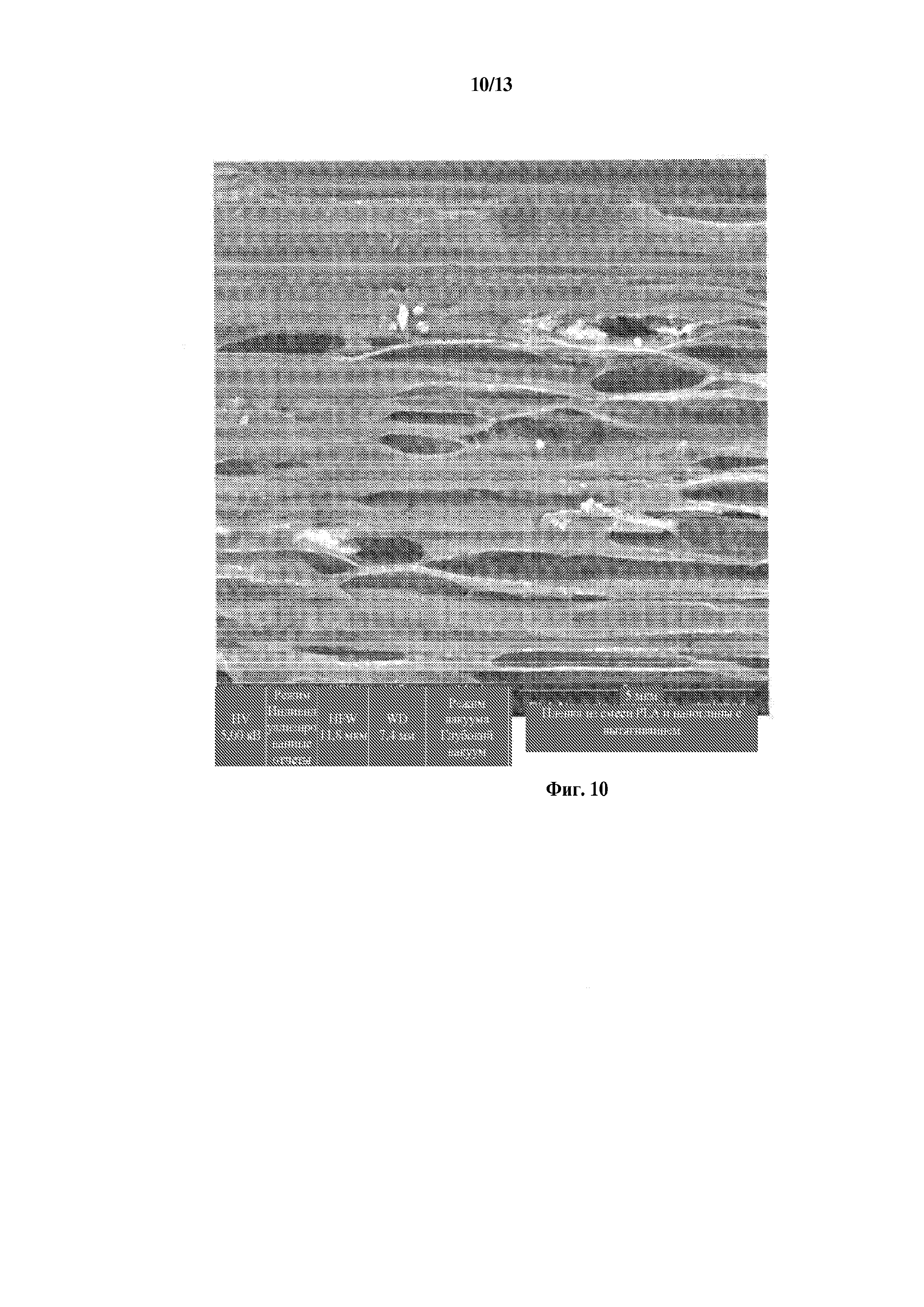

на. 9-10 представлены SEM-микрофотографии вытянутого листа из примера 2 (лист был отрезан параллельно ориентации машинного направления);

фиг. 11-12 представляют собой фотографии иллюстративного испытательного устройства, которое можно использовать для осуществления испытания на сохранение изгиба, описанного в данном документе; и

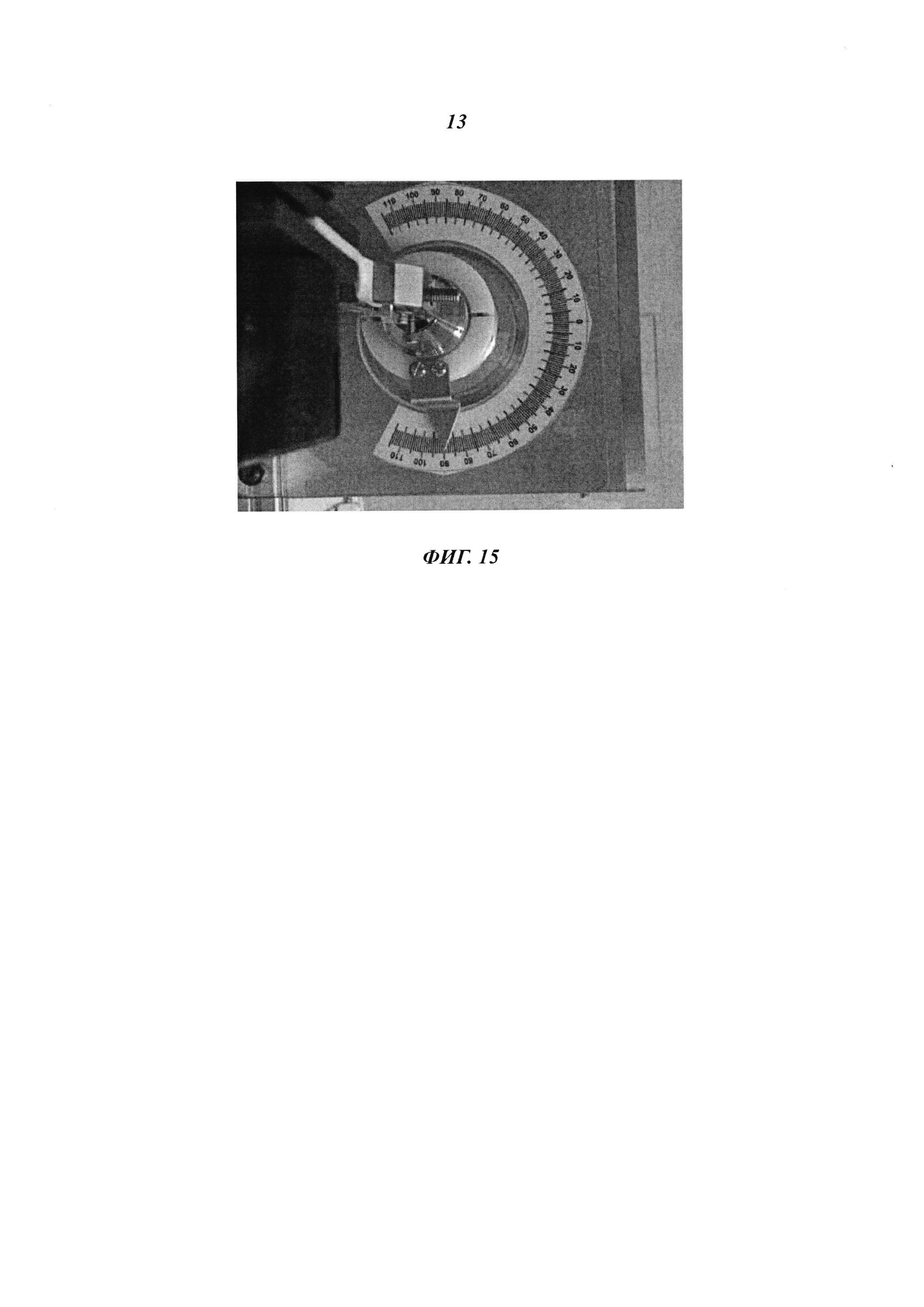

фиг. 13–15 представляют собой фотографии иллюстративного испытательного устройства, которое можно использовать для осуществления испытания на сохранение скручивания, описанного в данном документе.

Повторяющееся использование ссылочных позиций в настоящем описании и графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов изобретения.

Подробное описание иллюстративных вариантов осуществления

Далее будет представлено подробное описание со ссылками на различные варианты осуществления изобретения, один или несколько примеров которых приведены ниже. Каждый пример приведен для пояснения изобретения и не ограничивает его. В сущности, специалистам в данной области техники должно быть очевидно, что по отношению к настоящему изобретению могут быть выполнены различные модификации и изменения без отклонения от объема или сущности изобретения. Например, признаки, показанные или описанные как часть одного варианта осуществления, могут быть использованы в другом варианте осуществления для получения еще одного варианта осуществления. Таким образом, имеется в виду, что настоящее изобретение охватывает такие модификации и изменения, которые подпадают под объем прилагаемой формулы изобретения и ее эквивалентов.

В целом, настоящее изобретение направлено на очки (например, обычные очки, солнцезащитные очки, защитные очки, спортивные очки и т.д.), которые содержат оправу в сборе для удерживания линзы, например корригирующей линзы, защитной линзы и т.д. То есть по меньшей мере часть оправы в сборе содержит полимерный материал, который может обладать уникальной комбинацией таких свойств, как низкая плотность, гибкость и сохранение формы. Полимерный материал может использоваться для формирования всей оправы в сборе или только одного или нескольких ее компонентов.

Уникальную комбинацию таких свойств, как низкая плотность, гибкость и сохранения формы, можно достичь для единого, монолитного полимерного материала с помощью выборочного контроля того, каким образом образуется материал. Более конкретно, полимерный материал может быть образован из термопластичной композиции, содержащей непрерывную фазу, включающую матричный полимер, добавку микровключения и добавку нановключения. Добавки могут быть выбраны таким образом, чтобы они характеризовались отличным модулем упругости по сравнению с матричным полимером. Подобным образом, добавки микровключения и нановключения могут стать диспергированными в непрерывной фазе в виде дискретных микроразмерных и наноразмерных фазовых доменов соответственно. При подвергании деформационному растяжению, до и/или после использования материала, интенсивные локализованные области сдвига и/или области интенсивности напряжения (например, нормальные напряжения) могут образовываться вблизи микроразмерных дискретных фазовых доменов в результате концентраций напряжения, которые возникают из-за несовместимости материалов. Эти области интенсивности сдвига и/или напряжения могут вызывать некоторое начальное нарушение адгезии в полимерной матрице, прилегающей к микроразмерным доменам. Однако примечательно, что локализованные области интенсивности сдвига и/или напряжения также могут быть созданы вблизи наноразмерных дискретных фазовых доменов, которые перекрываются с микроразмерными областями. Такое перекрытие областей интенсивности сдвига и/или напряжения вызывает возникновение даже большего нарушения адгезии в полимерной матрице, таким образом создавая значительное число пор, прилегающих к наноразмерным доменам и/или микроразмерным доменам.

Таким образом, внутри полимерного материала может быть образована поровая сеть. Например, средний процентный объем, занимаемый порами внутри заданного единичного объема материала, может составлять от приблизительно 15% до приблизительно 80% на см3, в некоторых вариантах осуществления от приблизительно 20% до приблизительно 70%, а в других вариантах осуществления от приблизительно 30% до приблизительно 60% на кубический сантиметр материала. Присутствие высокого объема пор может значительно снизить плотность материала, что может обеспечить использование более легких, более гибких материалов, которые при этом обеспечивают хорошие свойства. Например, композиция может иметь относительно низкую плотность, например приблизительно 1,2 грамма на кубический сантиметр («г/см3») или меньше, в некоторых вариантах осуществления приблизительно 1,0 г/см3 или меньше, в некоторых вариантах осуществления от приблизительно 0,2 г/см3 до приблизительно 0,8 г/см3 и в некоторых вариантах осуществления от приблизительно 0,1 г/см3 до приблизительно 0,5 г/см3. Значительная часть пор внутри этой сети может характеризоваться «наноразмерным» размером («нанопоры»), например поры со средним размером поперечного сечения приблизительно 800 нанометров или меньше, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 250 нанометров и в некоторых вариантах осуществления от приблизительно 10 до приблизительно 100 нанометров. Выражение «размер поперечного сечения», как правило, относится к характеристическому размеру (например, ширине или диаметру) поры, который практически перпендикулярен его главной оси (например, длине) и также обычно практически перпендикулярен направлению напряжения, прилагаемого во время растягивания. Такие нанопоры могут, например, составлять приблизительно 15 об. % или больше, в некоторых вариантах осуществления приблизительно 20 об. % или больше, в некоторых вариантах осуществления от приблизительно 30 об. % до 100 об. %, а в некоторых вариантах осуществления от приблизительно 40 об. % до приблизительно 90 об. % от общего объема пор в полимерном материале.

Как указано выше, перекрытие областей интенсивности сдвига и/или напряжения, созданное во время растяжения, может привести к образованию пор, прилегающих к наноразмерным доменам и/или микроразмерным доменам. Благодаря уникальной природе материала и способу, с помощью которого он может быть образован, поры могут быть распределены внутри чередующихся полосовых зон, между которыми расположены выступы полимерной матрицы, которые проходят, как правило, перпендикулярно направлению растягивания. Выступы могут оставаться относительно некавитационными и жесткими. Однако полимерная матрица может также образовывать мостики в полосовых зонах, которые остаются относительно гибкими по природе вследствие высокой концентрации в них пор. Комбинация этих признаков может предоставлять в результате материал, который имеет структурную целостность благодаря наличию жестких выступов, однако также способен изгибаться и рассеивать энергию благодаря наличию относительно гибких мостиков. Среди прочего, это усиливает гибкость материала, однако позволяет ему сохранять достаточную степень прочности, поэтому он может сохранять желаемую форму в течение использования.

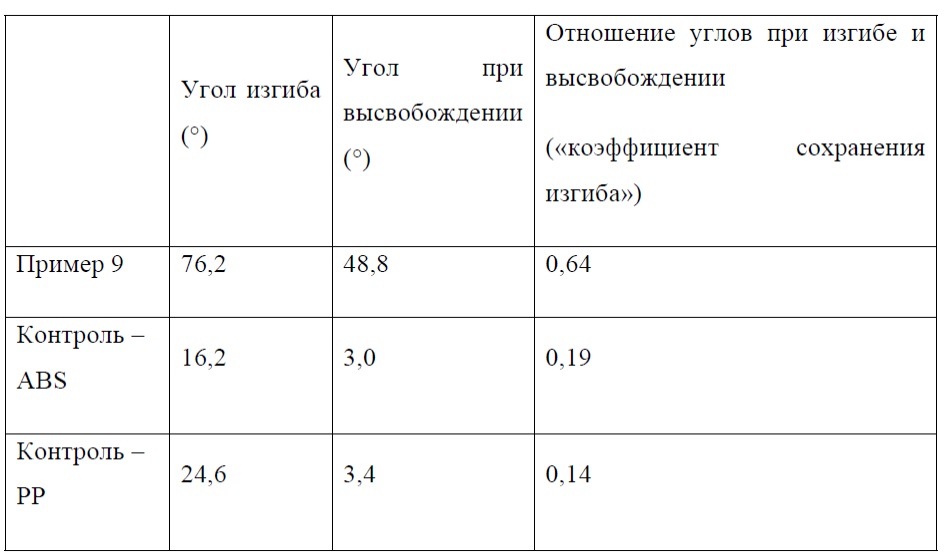

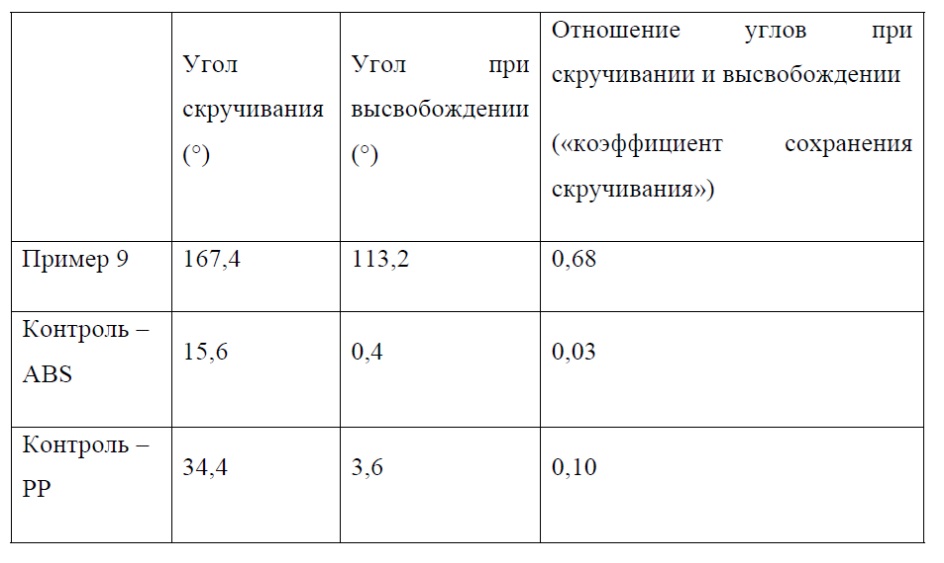

Одно измерение гибкости полимерного материала является его модулем упругости, который может составлять от приблизительно 2500 мегапаскаль («МПа») или меньше, в некоторых вариантах осуществления приблизительно 2200 МПа или е, в некоторых вариантах осуществления от приблизительно 50 МПа до приблизительно 2000 МПа и в некоторых вариантах осуществления от приблизительно 100 МПа до приблизительно 1000 МПа, определенным в соответствии с ASTM D638-10 при 23°C. Таким образом, полимерный материал может быть физически деформирован (например, согнут, скручен и т.д.) в трехмерную конфигурацию, характеризующуюся одной или несколькими угловыми деформациями. Угловые деформации могут находиться, например, в диапазоне от приблизительно 5° до приблизительно 250°, в некоторых вариантах осуществления от приблизительно 10° до приблизительно 200°, в некоторых вариантах осуществления от приблизительно 20° до приблизительно 180° и в некоторых вариантах осуществления от приблизительно 30° до приблизительно 120°. В некоторых вариантах осуществления трехмерная конфигурация может иметь множество угловых деформаций (например, 2, 3, 4 и т.д.), которые могут находиться в одной и той же или различных плоскостях. Независимо от конкретного способа, посредством которого он образован, полученный полимерный материал способен к сохранению своей деформированной формы. Такие свойства сохранения формы материала могут быть охарактеризованы посредством коэффициента сохранения изгиба и/или коэффициента сохранения скручивания в диапазоне от приблизительно 0,1 до 1, в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 0,95, в некоторых вариантах осуществления от приблизительно 0,4 до приблизительно 0,9 и в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 0,8. «Коэффициент сохранения изгиба» определяют посредством деления угла изгиба при высвобождении на угол изгиба, при этом «угол изгиба» представляет собой угол материала после подвергания изгибающему усилию (например, 9,90 килограмм-силы/сантиметр) в течение 30 секунд, например, по линии, перпендикулярной продольному направлению материала, и «угол изгиба при высвобождении» представляет собой угол материала после снятия усилия в течение 30 секунд. Аналогично «коэффициент сохранения скручивания» определяют посредством деления угла скручивания при высвобождении на угол скручивания, при этом «угол скручивания» представляет собой угол материала после подвергания усилию, направленному против часовой стрелки (например, 3,50 килограмм-силы/сантиметр), в течение 30 секунд, например, по линии, параллельной продольному направлению материала, и «угол скручивания при высвобождении» представляет собой угол материала после снятия усилия в течение 30 секунд. Разумеется, наряду со способностью сохранения своей формы, ключевое преимущество настоящего изобретения заключается в том, что данная конфигурация не является постоянной. Совсем наоборот, даже после его деформирования в определенную форму полимерный материал может затем быть деформирован в другие формы, если это необходимо. Таким образом, полимерному материалу можно легко придавать форму и повторно придавать форму в виде практически любой трехмерной конфигурации.

В ходе вытягивания около и вокруг микроразмерных доменов также могут образовываться микропоры, которые имеют средний размер поперечного сечения от приблизительно 0,5 до приблизительно 30 микрометров, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 20 микрометров, а в некоторых вариантах осуществления от приблизительно 2 микрометров до приблизительно 15 микрометров. Микропоры и/или нанопоры могут иметь любую правильную или неправильную форму, такую как сферическая, удлиненная и т.д. В некоторых случаях осевой размер микропор и/или нанопор может быть больше размера поперечного сечения для того, чтобы отношение сторон (отношение осевого размера к размеру поперечного сечения) составляло от приблизительно 1 до приблизительно 30, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 15, а в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 5. «Осевой размер» представляет собой размер в направлении главной оси (например, длину). Авторы настоящего изобретения также обнаружили, что поры (например, микропоры, нанопоры или и те, и другие) могут распределяться по существу однородным образом по всему материалу. Например, поры могут быть распределены колонками, ориентированными в направлении, обычно перпендикулярном направлению, в котором проходит напряжение. Эти колонки, как правило, могут быть параллельными друг другу по всей ширине материала. Не ограничиваясь теорией, полагают, что наличие такой однородно распределенной поровой сети может приводить к хорошим механическим свойствам оправы в сборе.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластичная композиция

A. Матричный полимер

Как указано выше, термопластичная композиция содержит непрерывную фазу, в которой диспергированы добавки микровключения и нановключения. Непрерывная фаза содержит один или несколько матричных полимеров, которые, как правило, составляют от приблизительно 60 вес. % до приблизительно 99 вес. %, в некоторых вариантах осуществления от приблизительно 75 вес. % до приблизительно 98 вес. %, а в некоторых вариантах осуществления от приблизительно 80 вес. % до приблизительно 95 вес. % термопластичной композиции. Природа матричного полимера (полимеров), используемого для образования непрерывной фазы, не критична, и в целом можно применять любой подходящий полимер, такой как сложные полиэфиры, полиолефины, стирольные полимеры, полиамиды и т.д. В определенных вариантах осуществления в композиции для образования полимерной матрицы можно применять, например, сложные полиэфиры. Как правило, можно применять любой из ряда сложных полиэфиров, таких как сложные алифатические полиэфиры, такие как поликапролактон, сложные полиамидоэфиры, полимолочная кислота (PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (PHB), поли-3-гидроксивалерат (PHV), сополимеры 3-гидроксибутирата и 4-гидроксибутирата, 3-гидроксибутирата и 3-гидроксивалерата (PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата и алифатические полимеры на основе сукцината (например, полибутиленсукцинат, полибутиленсукцинат адипат, полиэтиленсукцинат и т.д.); сложные алифатическо-ароматические сополиэфиры (например, полибутиленадипаттерефталат, полиэтиленадипаттерефталат, полиэтиленадипатизофталат, полибутиленадипатизофталат и т.д.); сложные тические полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т.д.) и так далее.

В определенных случаях термопластичная композиция может содержать по меньшей мере один сложный полиэфир, который является жестким по природе и, следовательно, имеет относительно высокую температуру стеклования. Например, температура стеклования («Tg») может составлять приблизительно 0°C или больше, в некоторых вариантах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых вариантах осуществления от приблизительно 30°C до приблизительно 80°C, а в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 75°C. Сложный полиэфир может также иметь температуру плавления от приблизительно 140°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 150°C до приблизительно 250°C, а в некоторых вариантах осуществления от приблизительно 160°C до приблизительно 220°C. Температуру плавления можно определять с помощью дифференциальной сканирующей калориметрии («DSC») в соответствии с ASTM D-3417. Температуру стеклования можно определять динамическим механическим анализом в соответствии с ASTM E1640-09.

Одним особенно подходящим жестким сложным полиэфиром является полимолочная кислота, которая обычно может быть получена из мономерных блоков любого изомера молочной кислоты, такого как левовращающая молочная кислота («L-молочная кислота»), правовращающая молочная кислота («D-молочная кислота»), олочная кислота или их смеси. Мономерные блоки могут также быть образованы из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезолактид или их смеси. Можно также использовать циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты можно применять любой известный способ полимеризации, такой как поликонденсация или полимеризация с раскрытием цикла. Можно также применять небольшое количество средства для удлинения цепи (например, диизоцианатного соединения, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может быть гомополимером или сополимером, например, содержащим мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты. Хотя этого и не требуется, степень содержания одного из мономерных блоков, полученных из L-молочной кислоты, и мономерных блоков, полученных из D-молочной кислоты, составляет предпочтительно приблизительно 85 мол. % или больше, в некоторых вариантах осуществления приблизительно 90 мол. % или больше и в некоторых вариантах осуществления приблизительно 95 мол. % или больше. Можно смешивать несколько полимолочных кислот, каждая из которых имеет различное соотношение между мономерным блоком, полученным из L-молочной кислоты, и мономерным блоком, полученным из D-молочной кислоты, при произвольном процентном содержании. Естественно, полимолочную кислоту можно также смешивать с другими типами полимеров (например, полиолефинами, сложными полиэфирами и т.д.).

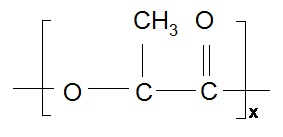

В одном конкретном варианте осуществления полимолочная кислота имеет следующую общую структуру:

Один конкретный пример подходящего полимера полимолочной кислоты, который можно применять в настоящем изобретении, является коммерчески доступным от Biomer, Inc., Краилинг, Германия под названием BIOMER™ L9000. Другие подходящие полимеры полимолочной кислоты коммерчески доступны от Natureworks LLC, Миннетонка, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Еще одни подходящие полимолочные кислоты описаны в патентах США № 4797468; 5470944; 5770682; 5821327; 5880254 и 6326458.

Полимолочная кислота, как правило, имеет среднечисловую молекулярную массу («Mn») в диапазоне от приблизительно 40000 до приблизительно 180000 грамм на моль, в некоторых вариантах осуществления от приблизительно 50000 до приблизительно 160000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 80000 до приблизительно 120000 грамм на моль. Аналогично полимер также, как правило, имеет среднемассовую молекулярную массу («Mw») в диапазоне от приблизительно 80000 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 100000 до приблизительно 200000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 110000 до приблизительно 160000 грамм на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе («Mw/Mn»), т.е. «коэффициент полидисперсности», также является достаточно низким. Например, коэффициент полидисперсности, как правило, находится в диапазоне от приблизительно 1,0 до приблизительно 3,0, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 2,0, а в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовую и среднечисловую молекулярные массы можно определять способами, известными специалистам в данной области.

Полимолочная кислота может также иметь допустимую вязкость от приблизительно 50 до приблизительно 600 паскаль-секунд (Па·с), в некоторых вариантах осуществления от приблизительно 100 до приблизительно 500 Па·с, а в некоторых вариантах осуществления от приблизительно 200 до приблизительно 400 Па·с, как определено при температуре 190°C и скорости сдвига в 1000 сек-1. Показатель текучести расплава полимолочной кислоты (на сухое вещество) может также находиться в диапазоне от приблизительно 0,1 до приблизительно 40 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 20 грамм за 10 минут, а в некоторых вариантах осуществления от приблизительно 5 до приблизительно 15 грамм за 10 минут, что определено при нагрузке 2160 грамм и при 190°C.

Некоторые типы чистых сложных полиэфиров (например, полимолочная кислота) могут поглощать воду из окружающей среды так, что содержание влаги в них составляет от приблизительно 500 до 600 частей на миллион («ppm») или даже выше, исходя из сухого веса исходной полимолочной кислоты. Содержание влаги можно определять с помощью ряда способов, известных из уровня техники, например, в соответствии с ASTM D 7191-05, как описано ниже. Поскольку присутствие воды во время переработки расплава может гидролитически разрушать сложный полиэфир и снижать его молекулярную массу, иногда желательно высушивать сложный полиэфир перед смешиванием. В большинстве вариантов осуществления, например, желательно, чтобы содержание влаги в сложном полиэфире составляло приблизительно 300 частей на миллион («ppm») или меньше, в некоторых вариантах осуществления приблизительно 200 ppm или меньше, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 ppm перед смешиванием с добавками микровключения и нановключения. Высушивание сложного полиэфира может проходить, например, при температуре от приблизительно 50°C до приблизительно 100°C, а в некоторых вариантах осуществления от приблизительно 70°C до приблизительно 80°C.

B. Добавка микровключения

Используемое в данном документе выражение «добавка микровключения», как правило, относится к любому аморфному, кристаллическому или полукристаллическому материалу, который способен диспергироваться в полимерной матрице в форме дискретных доменов микроразмерного размера. Например, перед растягиванием домены могут иметь средний размер поперечного сечения от приблизительно 0,05 мкм до приблизительно 30 мкм, в некоторых вариантах осуществления от приблизительно 0,1 мкм до приблизительно 25 мкм, в некоторых вариантах осуществления от приблизительно 0,5 мкм до приблизительно 20 мкм и в некоторых вариантах осуществления от приблизительно 1 мкм до приблизительно 10 мкм. Выражение «размер поперечного сечения», как правило, относится к характеристическому размеру (например, ширине или диаметру) домена, который по существу перпендикулярен его главной оси (например, длине) и также, как правило, по существу перпендикулярен направлению напряжения, прилагаемого во время растягивания. Следует также понимать, что, хотя микроразмерные домены, как правило, образуются из добавки микровключения, они также могут образовываться из комбинации добавок микровключения и нановключения и/или других компонентов композиции.

Добавка микровключения, как правило, является полимерной по природе и обладает относительно высокой молекулярной массой для содействия улучшению прочности расплава и устойчивости термопластичной композиции. Как правило, полимер микровключения в целом может быть несмешиваемым с матричным полимером. Таким образом, добавка может стать более диспергированной в виде дискретных фазовых доменов в непрерывной фазе матричного полимера. Дискретные домены способны поглощать энергию, являющуюся результатом воздействия внешней силы, что увеличивает общее сопротивление разрыву и прочность получаемого в результате материала. Домены могут иметь ряд различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т.д. В одном варианте осуществления домены имеют, например, по существу эллиптическую форму. Физический размер отдельного домена, как правило, достаточно мал, чтобы минимизировать распространение трещин по полимерному материалу при приложении внешнего напряжения, но достаточно велик, чтобы инициировать микроскопическую пластическую деформацию и допустить образование зон интенсивности сдвига и/или напряжения на включениях частиц и вокруг них.

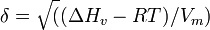

Хотя полимеры могут быть несмешиваемыми, тем не менее, можно выбрать добавку микровключения, характеризующуюся параметром растворимости, который является относительно подобным таковому у матричного полимера. Это может улучшить совместимость между поверхностями раздела фаз и физическое содействие границ дискретной и непрерывной фаз и, таким образом, снижает вероятность разрушения композиции. В связи с этим отношение параметра растворимости для матричного полимера к таковому у добавки составляет, как правило, от приблизительно 0,5 до приблизительно 1,5, а в некоторых вариантах осуществления от приблизительно 0,8 до приблизительно 1,2. Например, добавка микровключения может иметь параметр растворимости, составляющий от приблизительно 15 до приблизительно 30 МДж1/2/м3/2, а в некоторых вариантах осуществления от приблизительно 18 до приблизительно 22 МДж1/2/м3/2, тогда как полимолочная кислота может иметь параметр растворимости приблизительно 20,5 МДж1/2/м3/2. Выражение «параметр растворимости», используемое в данном документе, относится к «параметру растворимости Гильдебранда», который представляет собой квадратный корень из плотности энергии когезии и вычисляется согласно следующему уравнению:

где

∆ Hv = теплота испарения

R = постоянная идеального газа

T = температура

Vm = молекулярный объем

Параметры растворимости Гильдебранда для многих полимеров также доступны из Solubility Handbook of Plastics, Wyeych (2004), которая включена в данный документ посредством ссылки.

Добавка микровключения может также иметь определенный показатель текучести расплава (или вязкость) для обеспечения достаточной поддержки дискретных доменов и полученных пор. Например, если показатель текучести расплава добавки слишком высок, она проявляет склонность к нерегулируемому растеканию и диспергированию по непрерывной фазе. Это приводит к слоистым, пластинчатым доменам или совместным с непрерывной фазой структурам, которые сложно поддерживать и которые также склонны к преждевременному разрушению. Наоборот, если показатель текучести расплава добавки слишком низок, она склонна к комкованию и образованию очень больших эллиптических доменов, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки по всей непрерывной фазе. В связи с этим авторы настоящего изобретения обнаружили, что отношение показателя текучести расплава добавки микровключения к показателю текучести расплава матричного полимера составляет, как правило, от приблизительно 0,2 до приблизительно 8, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 6, а в некоторых вариантах осуществления от приблизительно 1 до приблизительно 5. Добавка микровключения может, например, иметь показатель текучести расплава от приблизительно 0,1 до приблизительно 250 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 200 грамм за 10 минут, а в некоторых вариантах осуществления от приблизительно 5 до приблизительно 150 грамм за 10 минут, что определено при нагрузке 2160 грамм и при 190°C.

Помимо упомянутых выше свойств, для достижения желаемой поровой сети можно также выбирать механические характеристики добавки микровключения. Например, если смесь матричного полимера и добавки микровключения наносить с внешним усилием, можно инициировать концентрации напряжений (например, включая нормальные или сдвиговые напряжения) и зоны выделения сдвига и/или пластической деформации на дискретных фазовых доменах и вокруг них в результате концентраций напряжений, которые возникают из-за разницы в модулях упругости добавки и матричного полимера. Большие концентрации напряжений вызывают более интенсивную локализованную пластическую деформацию на доменах, что позволяет им становиться значительно удлиненными при приложении усилий. Эти удлиненные домены могут позволить композиции проявлять более гибкое и мягкое поведение, чем матричный полимер, например, когда он является жесткой полиэфирной смолой. Для усиления концентраций напряжений добавку микровключения можно выбрать так, чтобы она имела относительно низкий модуль упругости Юнга по сравнению с матричным полимером. Например, отношение модуля упругости матричного полимера к таковому у добавки составляет, как правило, от приблизительно 1 до приблизительно 250, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 100, а в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки микровключения может, например, находиться в диапазоне от приблизительно 2 до приблизительно 1000 мегапаскаль (МПа), в некоторых вариантах осуществления от приблизительно 5 до приблизительно 500 МПа, а в некоторых вариантах осуществления от приблизительно 10 до приблизительно 200 МПа. Наоборот, модуль упругости полимолочной кислоты, например, составляет, как правило, от приблизительно 800 МПа до приблизительно 3000 МПа.

Хотя можно применять широкий ряд добавок микровключения, которые обладают определенными выше свойствами, особенно подходящие примеры таких добавок могут включать синтетические полимеры, такие как полиолефины (например, полиэтилен, полипропилен, полибутилен и т.д.); стирольные сополимеры (например, стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и т.д.); политетрафторэтилены; сложные полиэфиры (например, рециклизованный сложный полиэфир, полиэтилентерефталат и т.д.); поливинилацетаты (например, поли(этиленвинилацетат), поливинилхлорид ацетат и т.д.); поливиниловые спирты (например, поливиниловый спирт, полимер этилена и винилового спирта) и т.д.); поливинилбутирали; акриловые смолы (например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны и т.д. Подходящие полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности («LDPE»), полиэтилен высокой плотности («HDPE»), линейный полиэтилен низкой плотности («LLDPE») и т.д.), гомополимеры пропилена (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и так далее.

В одном конкретном варианте осуществления полимер представляет собой полимер пропилена, такой как гомополипропилен или сополимер пропилена. Полимер пропилена можно образовывать, например, из по существу изотактического гомополимера или сополимера полипропилена, содержащего количество, которое равно или меньше чем приблизительно 10 вес. % другого мономера, т.е. по меньшей мере приблизительно 90% по весу пропилена. Температура плавления таких гомополимеров может составлять от приблизительно 160°C до приблизительно 170°C.

В еще одном варианте осуществления полиолефин может быть сополимером этилена или пропилена с другим α-олефином, таким как C3-C20α-олефин или C3-C12α-олефин. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60 мол. % до приблизительно 99 мол. %, в некоторых вариантах осуществления от приблизительно 80 мол. % до приблизительно 98,5 мол. %, а в некоторых вариантах осуществления от приблизительно 87 мол. % до приблизительно 97,5 мол. %. Содержание α-олефинов аналогично находиться в диапазоне от приблизительно 1 мол. % до приблизительно 40 мол. %, в некоторых вариантах осуществления от приблизительно 1,5 мол. % до приблизительно 15 мол. %, а в некоторых вариантах осуществления от приблизительно 2,5 мол. % до приблизительно 13 мол. %.

Типичные олефиновые сополимеры для применения в настоящем изобретении включают сополимеры на основе этилена, доступные под названием EXACT™ от ExxonMobil Chemical Company, Хьюстон, Техас. Другие подходящие сополимеры этилена доступны под названием ENGAGE™, AFFINITY™, DOWLEX™ (LLDPE) и ATTANE™ (ULDPE) от Dow Chemical Company, Мидленд, Мичиган. Другие подходящие полимеры этилена описаны в патентах США № 4937299, выданном Ewen и соавт.; 5218071, выданном Tsutsui и соавт.; 5272236, выданном Lai и соавт.; и 5278272, выданном Lai и соавт. Подходящие сополимеры пропилена также коммерчески доступны под названиями VISTAMAXX™ от ExxonMobil Chemical Co., Хьюстон, Техас; FINA™ (например, 8573) от Atofina Chemicals, Фелю, Бельгия; TAFMER™, доступный от Mitsui Petrochemical Industries, и VERSIFY™, доступный от Dow Chemical Co., Мидленд, Мичиган. Подходящие гомополимеры полипропилена могут также включать полипропилен Exxon Mobil 3155, смолы Exxon Mobil Achieve™ и смолу Total M3661 PP. Другие примеры подходящих полимеров пропилена описаны в патентах США № 6500563, выданном Datta и соавт.; 5539056, выданном Yang и соавт.; и 5596052, выданном Resconi и соавт.

Для образования олефиновых сополимеров обычно можно применять любую из множества известных технологий. Например, олефиновые полимеры можно образовывать с использованием свободнорадикального или комплексного катализатора (например, Циглера-Натта). Предпочтительно, олефиновый полимер образуют из комплексного катализатора с единым центром полимеризации, такого как металлоценовый катализатор. Такая каталитическая система обеспечивает сополимеры этилена, в которых сомономер случайно распределен в молекулярной цепи и равномерно распределен по фракциям с различной молекулярной массой. Полиолефины, полученные посредством катализа металлоценами, описаны, например, в патентах США № 5571619, выданном McAlpin и соавт.; 5322728, выданном Davis и соавт.; 5472775, выданном Obijeski и соавт.; 5272236, выданном Lai и соавт.; и 6090325, выданном Wheat и соавт. Примеры металлоценовых катализаторов включают бис(н-бутилциклопентадиенил)титана дихлорид, бис(н-бутилциклопентадиенил)циркония дихлорид, бис(циклопентадиенил)скандия хлорид, бис(инденил)циркония дихлорид, бис(метилциклопентадиенил)титана дихлорид, бис(метилциклопентадиенил)циркония дихлорид, кобальтоцен, циклопентадиенилтитана трихлорид, ферроцен, гафноцена дихлорид, изопропил(циклопентадиенил-1-флуоренил)циркония дихлорид, молибдоцена дихлорид, никелоцен, ниобоцена дихлорид, рутеноцен, титаноцена дихлорид, цирконоценхлоридгидрид, цирконоцена дихлорид и так далее. Полимеры, полученные с помощью металлоценовых катализаторов, как правило, имеют узкий диапазон молекулярной массы. Например, полимеры, полученные посредством катализа металлоценами, могут иметь числа полидисперсности (Mw/Mn) ниже 4, регулируемое распределение короткоцепочечной разветвленности и регулируемую изотактичность.

Независимо от использованных материалов, относительное процентное содержание добавки микровключения в термопластичной композиции выбирают для достижения желаемых свойств без значительного воздействия на основные свойства композиции. Например, добавку микровключения, как правило, применяют в количестве от приблизительно 1 вес. % до приблизительно 30 вес. %, в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 25 вес. %, а в некоторых вариантах осуществления от приблизительно 5 вес. % до приблизительно 20 вес. % термопластичной композиции на основе веса непрерывной фазы (матричный полимер (полимеры)). Концентрация добавки микровключения во всей термопластичной композиции может аналогично составлять от приблизительно 0,1 вес. % до приблизительно 30 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 25 вес. %, а в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 20 вес. %.

C. Добавка нановключения

Используемое в данном документе выражение «добавка нановключения», как правило, относится к любому аморфному, кристаллическому или полукристаллическому материалу, который способен диспергироваться в полимерной матрице в форме дискретных доменов наноразмерного размера. Например, перед растягиванием домены могут иметь средний размер поперечного сечения от приблизительно 1 до приблизительно 1000 нанометров, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 800 нанометров, в некоторых вариантах осуществления от приблизительно 10 до приблизительно 500 нанометров и в некоторых вариантах осуществления от приблизительно 20 до приблизительно 200 нанометров. Следует также понимать, что наноразмерные домены также могут образовываться из комбинации добавок микровключения и нановключения и/или других компонентов композиции. Добавку нановключения, как правило, используют в количестве от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 10 вес. %, а в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции на основе веса непрерывной фазы (матричный полимер (полимеры)). Концентрация добавки нановключения во всей термопластичной композиции может аналогично составлять от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 10 вес. %, а в некоторых вариантах осуществления от приблизительно 0,3 вес. % до приблизительно 6 вес. % термопластичной композиции.

Добавка нановключения может быть полимерной по природе и обладать относительно высокой молекулярной массой для способствования улучшению прочности расплава и устойчивости термопластичной композиции. Для улучшения способности к диспергированию в наноразмерные домены добавка нановключения может также быть выбрана из материалов, которые обычно совместимы с матричным полимером и/или добавкой микровключения. Это может быть особенно полезно, если матричный полимер или добавка микровключения обладает полярным фрагментом, таким как сложный полиэфир. Одним примером такой добавки нановключения является функционализированный полиолефин. Полярный компонент можно, например, обеспечивать одной или несколькими функциональными группами, а неполярный компонент можно обеспечивать олефином. Олефиновый компонент добавки нановключения обычно может быть образован из любого линейного или разветвленного α-олефинового мономера, олигомера или полимера (в том числе сополимеров), полученного из олефинового мономера, такого как описанные выше.

Функциональная группа добавки нановключения может представлять собой любую группу, молекулярный сегмент и/или блок, обеспечивающий полярный компонент молекуле и несовместимый с матричным полимером. Примеры молекулярного сегмента и/или блоков, несовместимых с полиолефином, могут включать сегменты и/или блоки акрилатов, стиролов, сложных полиэфиров, полиамидов и т.д. Функциональная группа может иметь ионную природу и содержать заряженные ионы металлов. Особенно подходящими функциональными группами являются малеиновый ангидрид, малеиновая кислота, фумаровая кислота, малеимид, гидразид малеиновой кислоты, продукт реакции малеинового ангидрида и диамина, метилнадиновый ангидрид, дихлормалеиновый ангидрид, амид малеиновой кислоты и т.д. Полиолефины, модифицированные малеиновым ангидридом, являются особенно подходящими для применения в настоящем изобретении. Такие модифицированные полиолефины, как правило, образуют путем привития малеинового ангидрида на полимерный материал основной цепи. Такие малеинированные полиолефины доступны от E. I. du Pont de Nemours and Company под названием Fusabond®, например P Series (химически модифицированный полипропилен), E Series (химически модифицированный полиэтилен), C Series (химически модифицированный этиленвинилацетат), A Series (химически модифицированные этиленакрилатные сополимеры или тройные полимеры) или N Series (химически модифицированный этилен-пропиленовый, этилен-пропилен-диеновый мономер («EPDM») или этилен-октен). Альтернативно, малеинированные полиолефины также доступны от Chemtura Corp. под названием Polybond® и Eastman Chemical Company под названием Eastman G series.

В определенных вариантах осуществления добавка нановключения также может быть реакционноспособной. Одним примером такой реакционноспособной добавки нановключения является полиэпоксид, который содержит в среднем по меньшей мере два оксирановых кольца на молекулу. Не вдаваясь в теорию, считается, что такие полиэпоксидные молекулы могут вызывать реакцию матричного полимера (например, сложного полиэфира) при определенных условиях, тем самым улучшая его прочность расплава без значительного снижения температуры стеклования. Реакция может включать удлинение цепи, разветвление боковой цепи, привитие, образование сополимеров и т.д. Удлинение цепи, например, может происходить посредством ряда различных путей реакции. Например, модификатор может обеспечивать нуклеофильную реакцию раскрытия цикла через карбоксильную концевую группу сложного полиэфира (этерификация) или через гидроксильную группу (образование простого эфира). Аналогично могут протекать реакции со стороны оксазолина с образованием сложноэфирно-амидных фрагментов. Посредством таких реакций молекулярная масса матричного полимера может быть увеличена для противодействия деградации, часто наблюдаемой во время переработки расплава. Хотя может быть желательным индуцировать реакцию с матричным полимером, как описано выше, авторы настоящего изобретения обнаружили, что слишком большая степень протекания реакции может приводить к сшиванию между основными цепями полимера. Если допустить протекание такого сшивания в значительной степени, полученная полимерная смесь может стать хрупкой и сложной для переработки в материал с желаемыми свойствами прочности и удлинения.

В связи с этим авторы настоящего изобретения обнаружили, что особенно эффективны полиэпоксиды, имеющие относительно низкую эпоксидную функциональность, что можно количественно выразить через их «эквивалентную массу эпоксида». Эквивалентная масса эпоксида отражает количество смолы, которая содержит одну молекулу эпоксидной группы, и ее можно вычислить делением среднечисловой молекулярной массы модификатора на количество эпоксидных групп в молекуле. Среднечисловая молекулярная масса полиэпоксида согласно настоящему изобретению составляет, как правило, от приблизительно 7500 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 15000 до приблизительно 150000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 20000 до 100000 грамм на моль при коэффициенте полидисперсности, находящемся, как правило, в диапазоне от 2,5 до 7. Полиэпоксид может содержать менее 50, в некоторых вариантах осуществления от 5 до 45, а в некоторых вариантах осуществления от 15 до 40 эпоксидных групп. В свою очередь, эквивалентная масса эпоксида может составлять менее чем приблизительно 15000 грамм на моль, в некоторых вариантах осуществления от приблизительно 200 до приблизительно 10000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 500 до приблизительно 7000 грамм на моль.

Полиэпоксид может быть линейным или разветвленным, гомополимером или сополимером (например, статистическим, привитым, блоксополимером и т.д.), содержащим концевые эпоксидные группы, скелетные оксирановые блоки и/или боковые эпоксидные группы. Мономеры, применяемые для образования таких полиэпоксидов, можно менять. В одном конкретном варианте осуществления, например, полиэпоксид содержит по меньшей мере один эпокси-функциональный (мет)акриловый мономерный компонент. Используемое в данном документе выражение «(мет)акриловый» включает акриловый и метакриловый мономеры, а также их соли или сложные эфиры, такие как акрилатные и метакрилатные мономеры. Например, подходящие эпокси-функциональные (мет)акриловые мономеры могут включать без ограничения мономеры, содержащие 1,2-эпоксидные группы, такие как глицидилакрилат и глицидилметакрилат. Другие подходящие эпокси-функциональные мономеры включают простой аллилглицидиловый эфир, глицидилэтакрилат и глицидилитаконат.

Полиэпоксид, как правило, имеет относительно высокую молекулярную массу, как указано выше, так что это может приводить не только к удлинению цепи, но также способствует достижению желаемой морфологии смеси. Таким образом, полученный показатель текучести полимерного расплава, как правило, находится в диапазоне от приблизительно 10 до приблизительно 200 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 40 до приблизительно 150 грамм за 10 минут и в некоторых вариантах осуществления от приблизительно 60 до приблизительно 120 грамм за 10 минут, что определено при нагрузке 2160 грамм и при температуре 190°C.

При необходимости в полиэпоксиде можно также применять дополнительные мономеры с целью способствования достижению желаемой молекулярной массы. Такие мономеры могут варьироваться и включают, например, сложноэфирные мономеры, (мет)акриловые мономеры, олефиновые мономеры, амидные мономеры и т.д. В одном конкретном варианте осуществления, например, полиэпоксид включает по меньшей мере один линейный или разветвленный α-олефиновый мономер, такой как имеющие от 2 до 20 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желаемыми α-олефиновыми сомономерами являются этилен и пропилен.

Другой подходящий мономер может включать (мет)акриловый мономер, не являющийся эпокси-функциональным. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутил-метакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т.д., а также их комбинации.

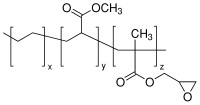

В одном особенно желательном варианте осуществления согласно настоящему изобретению полиэпоксид представляет собой тройной сополимер, образованный из эпокси-функционального (мет)акрилового мономерного компонента, α-олефинового мономерного компонента и (мет)акрилового мономерного компонента без эпокси-функциональной группы. Например, полиэпоксид может представлять собой сополимер этилена-метилакрилата-глицидилметакрилата, имеющий следующую структуру:

где x, y и z равны 1 или больше.

Эпокси-функциональный мономер можно преобразовать в полимер с использованием ряда известных технологий. Например, мономер, содержащий полярные функциональные группы, можно привить на полимерную основную цепь с получением привитого сополимера. Такие технологии привития хорошо известны из уровня техники и описаны, например, в патенте США № 5179164. В других вариантах осуществления мономер, содержащий эпокси-функциональные группы, можно полимеризовать совместно с мономером с образованием блок- или статистического сополимера, используя известные технологии свободнорадикальной полимеризации, такие как реакции под высоким давлением, каталитические реакционные системы Циглера-Натта, каталитические реакционные системы с единым центром полимеризации (например, металлоцен) и т.д.

Относительную долю мономерного компонента (компонентов) можно выбирать для достижения баланса между эпокси-реакционной способностью и показателем текучести расплава. Более конкретно, высокие содержания эпокси-мономера могут приводить к хорошей реакционной способности с матричным полимером, но слишком высокое содержание может снизить показатель текучести расплава до такой степени, что полиэпоксид отрицательно повлияет на прочность расплава полимерной смеси. Таким образом, в большинстве вариантов осуществления содержание эпокси-функционального (мет)акрилового мономера (мономеров) составляет от приблизительно 1 вес. % до приблизительно 25 вес. %, в некоторых вариантах осуществления от приблизительно 2 вес. % до приблизительно 20 вес. %, а в некоторых вариантах осуществления от приблизительно 4 вес. % до приблизительно 15 вес. % сополимера. Содержание α-олефинового мономера (мономеров) может аналогично составлять от приблизительно 55 вес. % до приблизительно 95 вес. %, в некоторых вариантах осуществления от приблизительно 60 вес. % до приблизительно 90 вес. %, а в некоторых вариантах осуществления от приблизительно 65 вес. % до приблизительно 85 вес. % сополимера. В случае использования другие мономерные компоненты (например, (мет)акриловые мономеры без эпокси-функциональной группы) могут составлять от приблизительно 5 вес. % до приблизительно 35 вес. %, в некоторых вариантах осуществления от приблизительно 8 вес. % до приблизительно 30 вес. % и в некоторых вариантах осуществления от приблизительно 10 вес. % до приблизительно 25 вес. % сополимера. Один конкретный пример подходящего полиэпоксида, который можно использовать в настоящем изобретении, является коммерчески доступным от Arkema под названием LOTADER® AX8950 или AX8900. LOTADER® AX8950, например, имеет показатель текучести расплава от 70 до 100 г/10 мин и имеет содержание глицидилметакрилатного мономера от 7 вес. % до 11 вес. %, содержание метилакрилатного мономера от 13 вес. % до 17 вес. % и содержание этиленового мономера от 72 вес. % до 80 вес. %. Другой подходящий полиэпоксид является коммерчески доступным от DuPont под названием ELVALOY® PTW, являющийся тройным сополимером этилена, бутилакрилата и глицидилметакрилата и имеющий показатель текучести расплава 12 г/10 мин.

Помимо регулирования типа и относительного содержания мономеров, используемых для образования полиэпоксида, можно также регулировать общее весовое процентное содержание для достижения желаемых преимуществ. Например, если уровень модификации слишком низок, желаемого увеличения прочности расплава и механических свойств можно не достичь. Однако авторы настоящего изобретения также обнаружили, что если уровень модификации слишком высок, переработка может быть затруднена вследствие сильных молекулярных взаимодействий (например, сшивания) и образования физической сети эпоксидными функциональными группами. Таким образом, полиэпоксид, как правило, используют в количестве от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. %, а в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 3 вес. %, исходя из веса матричного полимера, применяемого в композиции. Содержание полиэпоксида может также составлять от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 8 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 5 вес. %, а в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 3 вес. %, исходя из общего веса композиции.

В настоящем изобретении можно также использовать другие реакционноспособные добавки нановключения, такие как функционализированные оксазолином полимеры, функционализированные цианидом полимеры и т.д. В случае использования такие реакционноспособные добавки нановключения можно применять в концентрациях, указанных выше для полиэпоксида. В одном конкретном варианте осуществления можно применять привитой оксазолином полиолефин, представляющий собой полиолефин, привитой мономером, содержащим оксазолиновый цикл. Оксазолин может включать 2-оксазолин, например 2-винил-2-оксазолин (например, 2-изопропенил-2-оксазолин), 2-алифатический-алкил-2-оксазолин (например, получаемый из этаноламида олеиновой кислоты, линолевой кислоты, пальмитолеиновой кислоты, гадолеиновой кислоты, эруковой кислоты и/или арахидоновой кислоты) и их комбинации. В другом варианте осуществления оксазолин можно выбирать, например, из рицинолоксазолин малеината, ундецил-2-оксазолина, 2-оксазолина из сои, рицин-2-оксазолина и их комбинаций. В еще одном варианте осуществления оксазолин выбран из 2-изопропенил-2-оксазолина, 2-изопропенил-4,4-диметил-2-оксазолина и их комбинаций.

Также можно использовать нанонаполнители, такие как углеродная сажа, углеродные нанотрубки, углеродные нановолокна, наноглины, наночастицы металлов, нанокремнезем, нанооксид алюминия и т.д. Наноглины являются особенно подходящими. Выражение «наноглина» обычно относится к наночастицам глинистого материала (природного минерала, органически модифицированного минерала или синтетического наноматериала), как правило, имеющего пластинчатую структуру. Примеры наноглин включают, например, монтмориллонит (2:1 структура слоистой смектитной глины), бентонит (алюминиевый филлосиликат, образованный главным образом из монтмориллонита), каолинит (1:1 алюмосиликат, имеющий пластинчатую структуру и эмпирическую формулу Al2Si2O5(OH)4), галлуазит (1:1 алюмосиликат, имеющий трубчатую структуру и эмпирическую формулу Al2Si2O5(OH)4) и т.д. Примером подходящей наноглины является Cloisite®, представляющий собой монтмориллонитную наноглину и коммерчески доступный от Southern Clay Products, Inc. Другие примеры синтетических наноглин включают без ограничения наноглину из смешанных гидроксидов металлов, наноглину из слоистого двойного гидроксида (например, сепиоцит), лапонит, гекторит, сапонит, индонит и т.д.

При необходимости наноглина может содержать средство для обработки поверхности, что способствует улучшению совместимости с матричным полимером (например, сложным полиэфиром). Средство для обработки поверхности может быть органическим или неорганическим. В одном варианте осуществления применяют органическое средство для обработки поверхности, получаемое путем реакции органического катиона с глиной. Подходящие органические катионы могут включать, например, органические четвертичные аммониевые соединения, способные к катионному обмену с глиной, такие как диметил-бис[гидрогенизированный талловый]аммония хлорид (2M2HT), метилбензил-бис[гидрогенизированный талловый]аммония хлорид (MB2HT), метил-трис[гидрогенизированный талловый алкил] хлорид (M3HT) и т.д. Примеры коммерчески доступных органических наноглин могут включать, например, Dellite® 43B (Laviosa Chimica of Livorno, Италия), который представляет собой монтмориллонитную глину, модифицированную диметилбензилгидрогенизированной талловой аммониевой солью. Другие примеры включают Cloisite® 25A и Cloisite® 30B (Southern Clay Products) и Nanofil 919 (Sϋd Chemie). При необходимости нанонаполнитель можно смешать с полимерным носителем для образования концентрата добавки, повышающего совместимость добавки с другими полимерами в композиции. Особенно подходящие полимерные носители включают, например, сложные полиэфиры (например, полимолочную кислоту, полиэтилентерефталат и т.д.); полиолефины (например, полимеры этилена, полимеры пропилена и т.д.) и так далее, как описано более подробно выше.

В определенных вариантах осуществления настоящего изобретения несколько добавок нановключения можно использовать в комбинации. Например, первая добавка нановключения (например, полиэпоксид) может быть диспергирована в форме доменов со средним размером поперечного сечения от приблизительно 50 до приблизительно 500 нанометров, в некоторых вариантах осуществления от приблизительно 60 до приблизительно 400 нанометров, а в некоторых вариантах осуществления от приблизительно 80 до приблизительно 300 нанометров. Вторая добавка нановключения (например, нанонаполнитель) может также быть диспергирована в форме доменов, которые меньше, чем первая добавка нановключения, например домены со средним размером поперечного сечения от приблизительно 1 до приблизительно 50 нанометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 45 нанометров, а в некоторых вариантах осуществления от приблизительно 5 до приблизительно 40 нанометров. В случае использования содержание первой и/или второй добавок нановключения, как правило, составляет от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 10 вес. %, а в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции, исходя из веса непрерывной фазы (матричного полимера (полимеров)). Концентрация первой и/или второй добавок нановключения во всей термопластичной композиции может аналогично составлять от приблизительно 0,01 вес. % до приблизительно 15 вес. %, в некоторых вариантах осуществления от приблизительно 0,05 вес. % до приблизительно 10 вес. %, а в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. % термопластичной композиции.

D. Другие компоненты

В композиции можно применять широкий спектр ингредиентов по ряду различных причин. Например, в одном конкретном варианте осуществления в термопластичной композиции можно применять модификатор поверхности раздела фаз для способствования снижению степени трения и связности между добавкой микровключения и матричным полимером и, следовательно, для улучшения степени и однородности нарушения адгезии. Таким образом, поры могут быть распределены более однородно по всей композиции. Модификатор может находиться в жидкой или полутвердой форме при комнатной температуре (например, 25 °C), вследствие чего он обладает относительно низкой вязкостью, что позволяет ему легче включаться в термопластичную композицию и беспрепятственно перемещаться к поверхностям полимера. В связи с этим кинематическая вязкость модификатора поверхности раздела фаз составляет обычно от приблизительно 0,7 до приблизительно 200 сантистокс («сСт»), в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 сСт, а в некоторых вариантах осуществления от приблизительно 1,5 до приблизительно 80 сСт, что определено при 40°C. Кроме того, модификатор поверхности раздела фаз также является, как правило, гидрофобным, вследствие чего он обладает сродством к добавке микровключения, например, приводящим к изменению поверхностного натяжения на границе раздела фаз между матричным полимером и добавкой. При снижении физических сил на границах раздела фаз между матричным полимером и добавкой микровключения, считается, что низкая вязкость, гидрофобная природа модификатора могут способствовать усилению нарушения адгезии. Используемое в данном документе выражение «гидрофобный», как правило, относится к материалу, имеющему краевой угол смачивания водой в воздухе приблизительно 40° или больше, а в некоторых случаях — приблизительно 60° или больше. Наоборот, выражение «гидрофильный», как правило, относится к материалу, имеющему краевой угол смачивания водой в воздухе менее чем приблизительно 40°. Одним подходящим испытанием для измерения краевого угла смачивания является изложенное в ASTM D5725-99 (2008).

Подходящие гидрофобные модификаторы поверхности раздела фаз низкой вязкости могут включать, например, силиконы, сополимеры силиконов-полимерных простых эфиров, сложные алифатические полиэфиры, сложные ароматические полиэфиры, алкиленгликоли (например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полибутиленгликоль и т.д.), алкандиолы (например, 1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2,4-триметил-1,6-гександиол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, 2,2,4,4-тетраметил-1,3-циклобутандиол и т.д.), аминоксиды (например, октилдиметиламиноксид), сложные эфиры жирных кислот, амиды жирных кислот (например, олеамид, эрукамид, стеарамид, этилен-бис(стеарамид) и т.д.), минеральные и растительные масла и так далее. Одним особенно подходящим жидким или полутвердым веществом является простой полиэфир-полиол, такой как коммерчески доступный под торговым названием Pluriol® WI от BASF Corp. Другим подходящим модификатором является частично возобновляемый сложный эфир, такой как коммерчески доступный под торговым названием HALLGREEN® IM от Hallstar.

В случае использования содержание модификатора поверхности раздела фаз может составлять от приблизительно 0,1 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 15 вес. %, а в некоторых вариантах осуществления от приблизительно 1 вес. % до приблизительно 10 вес. % термопластичной композиции, исходя из веса непрерывной фазы (матричного полимера (полимеров)). Концентрация модификатора поверхности раздела фаз во всей термопластичной композиции может аналогично составлять от приблизительно 0,05 вес. % до приблизительно 20 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 15 вес. %, а в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 10 вес. %.

В случае использования в количествах, указанных выше, модификатор поверхности раздела фаз имеет характерную особенность, позволяющую ему беспрепятственно перемещаться к поверхности раздела фаз полимеров и усиливать нарушение адгезии без нарушения общих свойств расплава термопластичной композиции. Например, модификатор поверхности раздела фаз, как правило, не оказывает пластицирующего воздействия на полимер путем снижения его температуры стеклования. Совсем наоборот, авторы настоящего изобретения обнаружили, что температура стеклования термопластичной композиции может быть по существу той же, что и у исходного матричного полимера. В связи с этим отношение температуры стеклования композиции к таковой у матричного полимера составляет, как правило, от приблизительно 0,7 до приблизительно 1,3, в некоторых вариантах осуществления от приблизительно 0,8 до приблизительно 1,2, а в некоторых вариантах осуществления от приблизительно 0,9 до приблизительно 1,1. Термопластичная композиция может, например, иметь температуру стеклования от приблизительно 35°C до приблизительно 80°C, в некоторых вариантах осуществления от приблизительно 40°C до приблизительно 80°C, а в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 65°C. Показатель текучести расплава термопластичной композиции может также быть близким к таковому у матричного полимера. Например, показатель текучести расплава композиции (на сухое вещество) может составлять от приблизительно 0,1 до приблизительно 70 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 50 грамм за 10 минут, а в некоторых вариантах осуществления от приблизительно 5 до приблизительно 25 грамм за 10 минут, что определено при нагрузке 2160 грамм и при температуре 190°C.

Можно также применять средства улучшения совместимости, которые улучшают межфазную адгезию и снижают поверхностное натяжение на границе раздела фаз между доменом и матрицей, тем самым допуская образование меньших доменов во время перемешивания. Примеры подходящих средств улучшения совместимости могут включать, например, сополимеры, функционализированные химическими фрагментами на основе эпокси-группы или малеинового ангидрида. Примером средства улучшения совместимости на основе малеинового ангидрида является полипропилен-привитой-малеиновый ангидрид, коммерчески доступный от Arkema под торговыми названиями Orevac™ 18750 и Orevac™ CA 100. В случае использования содержание средств улучшения совместимости может составлять от приблизительно 0,05 вес. % до приблизительно 10 вес. %, в некоторых вариантах осуществления от приблизительно 0,1 вес. % до приблизительно 8 вес. %, а в некоторых вариантах осуществления от приблизительно 0,5 вес. % до приблизительно 5 вес. % термопластичной композиции на основе веса матрицы непрерывной фазы.

Для улучшения обрабатываемости и механических свойств термопластичной композиции добавляют другие подходящие материалы, которые можно также применять в термопластичной композиции, такие как катализаторы, антиоксиданты, стабилизаторы, поверхностно-активные вещества, воски, твердые растворители, наполнители, структурообразователи (например, карбонат кальция и т.д.), твердые частицы и другие материалы. Тем не менее один выгодный аспект настоящего изобретения состоит в том, что можно обеспечить хорошие свойства без необходимости в различных традиционных добавках, таких как порообразующие средства (например, хлорфторуглероды, гидрохлорфторуглероды, углеводороды, диоксид углерода, сверхкритический диоксид углерода, азот и т.д.) и пластификаторы (например, твердый или полутвердый полиэтиленгликоль). Фактически, термопластичная композиция может в целом не содержать порообразующих средств и/или пластификаторов. Например, порообразующие средства и/или пластификаторы могут присутствовать в количестве, составляющем не более чем приблизительно 1 вес. %, в некоторых вариантах осуществления не более чем приблизительно 0,5 вес. %, а в некоторых вариантах осуществления от приблизительно 0,001 вес. % до приблизительно 0,2 вес. % термопластичной композиции. Кроме того, благодаря своим свойствам белеть при приложении усилия, как описано подробнее ниже, полученная композиция может достигать непрозрачного цвета (например, белого) без необходимости в традиционных пигментах, таких как диоксид титана. В определенных вариантах осуществления, например, пигменты могут присутствовать в количестве, составляющем не более чем приблизительно 1 вес. %, в некоторых вариантах осуществления не более чем приблизительно 0,5 вес. %, а в некоторых вариантах осуществления от приблизительно 0,001 вес. % до приблизительно 0,2 вес. % термопластичной композиции.

II. Полимерный материал

Полимерный материал образован из термопластичной композиции, которая может включать в себя матричный полимер, добавку микровключения, добавку нановключения, а также другие необязательные компоненты. Для образования исходной термопластичной композиции компоненты, как правило, смешивают вместе с помощью любой из ряда известных методик. В одном варианте осуществления, например, компоненты можно доставлять по отдельности или в комбинации. Например, компоненты можно сначала смешивать вместе в сухом виде с образованием практически однородной сухой смеси, и их аналогичным образом можно доставлять либо одновременно, либо последовательно в устройство переработки расплава, которое дисперсно смешивает материалы. Можно применять технологии периодической и/или непрерывной переработки расплава. Например, для смешивания и формования из расплава материалов можно использовать смеситель/месильную машину, смеситель типа Бенбери, смеситель непрерывного действия «Farrel Continuous Mixer», одношнековый экструдер, двухшнековый экструдер, вальцовую дробилку и т.д. Особенно подходящим устройством переработки расплава может быть вращающийся в одном направлении двухшнековый экструдер (например, экструдер ZSK-30, доступный от Werner & Pfleiderer Corporation, Рэмси, Нью-Джерси, или экструдер Thermo Prism™ USALAB 16, доступный от Thermo Electron Corp., Стоун, Англия). Такие экструдеры могут содержать подающие и выпускные отверстия и обеспечивать высокоинтенсивное распределительное и диспергирующее перемешивание. Например, компоненты можно подавать в одно или различные подающие отверстия двухшнекового экструдера и смешивать в расплаве с образованием по существу однородной расплавленной смеси. При необходимости другие добавки можно также вводить в полимерный расплав и/или отдельно подавать в экструдер в другой точке вдоль его длины.

Полученная смешанная в расплаве композиция может содержать микроразмерные домены добавки микровключения и наноразмерные домены добавки нановключения, как описано выше. Степень сдвига/давления и нагрев можно регулировать для обеспечения достаточной дисперсии, но не настолько высокой, чтобы неблагоприятно снизить размер доменов до такой степени, что они будут непригодны для достижения желаемых свойств. Например, смешивание, как правило, происходит при температуре от приблизительно 180°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 185°C до приблизительно 250°C, а в некоторых вариантах осуществления от приблизительно 190°C до приблизительно 240°C. Аналогично, кажущаяся скорость сдвига во время переработки расплава может находиться в диапазоне от приблизительно 10 с-1 до приблизительно 3000 с-1, в некоторых вариантах осуществления от приблизительно 50 с-1 до приблизительно 2000 с-1 и в некоторых вариантах осуществления от приблизительно 100 с-1 до приблизительно 1200 с-1. Кажущаяся скорость сдвига может быть равна 4Q/πR3, где Q – это объемный расход («м3/с») полимерного расплава и R представляет собой радиус («м») капилляра (например, экструзионной головки), через который течет расплавленный полимер. Конечно, для достижения желаемой степени однородности можно также регулировать другие параметры, такие как время пребывания во время переработки расплава, которое обратно пропорционально скорости пропускания материала.

Для достижения желаемых условий сдвига (например, скорости течения, времени пребывания, скорости сдвига, температуры переработки расплава и т.д.) можно выбирать в определенном диапазоне скорость шнека (шнеков) экструдера. Обычно с увеличением скорости шнека наблюдается увеличение в температуре продукта вследствие дополнительного подвода в систему механической энергии. Например, скорость шнека может находиться в диапазоне от приблизительно 50 до приблизительно 600 оборотов в минуту («об/мин»), в некоторых вариантах осуществления от приблизительно 70 до приблизительно 500 об/мин, а в некоторых вариантах осуществления от приблизительно 100 до приблизительно 300 об/мин. Результатом этого может быть температура, достаточно высокая для диспергирования добавки микровключения без неблагоприятного влияния на размер полученных доменов. Скорость сдвига расплава и, в свою очередь, степень, до которой диспергированы добавки, можно также увеличивать посредством применения одного или нескольких распределительных и/или диспергирующих смешивающих элементов в смесительной камере экструдера. Подходящие распределительные смесители для одношнековых экструдеров могут включать, например, смесители Saxon, Dulmage, Cavity Transfer и т.д. Аналогично подходящие диспергирующие смесители могут включать смесители Blister ring, Leroy/Maddock, CRD и т.д. Как хорошо известно из уровня техники, смешивание можно еще дополнительно улучшить использованием штифтов в цилиндре, которые создают неравномерность и переориентацию полимерного расплава, таких как используемые в экструдерах Buss Kneader, смесителях Cavity Transfer и смесителях Vortex Intermeshing Pin (VIP).

После образования поровую сеть можно вводить в полимерный материал. Например, материал можно вытягивать в продольном направлении (например, машинном направлении), боковом направлении (например, поперечном направлении) и т.д., а также в их комбинациях. Для выполнения желаемого вытягивания термопластичную композицию можно формовать в первичную форму, вытягивать и после этого переводить в компонент оправы в сборе. Например, толщина компонента может составлять от приблизительно 100 микрометров до приблизительно 50 миллиметров, в некоторых вариантах осуществления от приблизительно 200 микрометров до приблизительно 10 миллиметров, в некоторых вариантах осуществления от приблизительно 400 микрометров до приблизительно 5 миллиметров, и в некоторых вариантах осуществления от приблизительно 500 микрометров до приблизительно 2 миллиметров. В качестве альтернативы образованию первичной формы термопластичную композицию можно также вытягивать на месте по мере ее формовки в компонент для оправы в сборе.

Компонент оправы в сборе может быть образован при помощи любой из множества технологий, известных из уровня техники, таких как экструзия профилированных изделий, пневмоформование с экструзией, литьевое формование, центробежное формование, формование прессованием и т.д., а также комбинации этих технологий. Не зависимо от выбранного процесса полимерный материал согласно настоящему изобретению может использоваться отдельно для образования компонента или в комбинации с другими полимерными компонентами. Например, другой полимер (полимеры) может вводиться или перемещаться в форму во время процесса литья под давлением для образования поверхностного слоя вокруг сердцевины, образованной из полимерного материала согласно настоящему изобретению. Примеры машин, подходящих для многослойного литья, многокомпонентного или двухкомпонентного формования, включают машины, изготовленные компаниями Presma Corp., Northeast Mold & Plastics, Inc.

Степень вытягивания частично зависит от природы материала, подвергаемого вытягиванию, но, как правило, выбирается для обеспечения получения желаемой поровой сети. В связи с этим композицию обычно вытягивают (например, в машинном направлении) до степени вытягивания от приблизительно 1,1 до приблизительно 3,5, в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 3,0 и в некоторых вариантах осуществления от приблизительно 1,3 до приблизительно 2,5. Степень вытягивания можно определять делением длины вытянутого материала на его длину до вытягивания. Скорость вытягивания можно также изменять с целью способствования достижению желаемых свойств, например, в диапазоне от приблизительно 5% до приблизительно 1500% за минуту деформации, в некоторых вариантах осуществления от приблизительно 20% до приблизительно 1000% за минуту деформации, а в некоторых вариантах осуществления от приблизительно 25% до приблизительно 850% за минуту деформации. Композицию во время вытягивания, как правило, хранят при температуре ниже температуры стеклования матричного полимера и добавки микровключения. Помимо прочего, это позволяет обеспечить то, что полимерные цепи не изменятся до такой степени, чтобы поровая сеть стала нестабильной. Например, композицию можно вытягивать при температуре, которая по меньшей мере на приблизительно 10°C, в некоторых вариантах осуществления по меньшей мере на приблизительно 20°C и в некоторых вариантах осуществления, по меньшей мере на приблизительно 30°C ниже температуры стеклования матричного полимера. Например, композицию можно вытягивать при температуре от приблизительно -50°C до приблизительно 125°C, в некоторых вариантах осуществления от приблизительно -25°C до приблизительно 100°C и в некоторых вариантах осуществления от приблизительно -20°C до приблизительно 50°C. Хотя композицию, как правило, вытягивают без приложения внешнего тепла (например, нагретых вальцов), такое тепло можно необязательно подводить для улучшения обрабатываемости, снижения силы вытягивания, увеличения скоростей вытягивания и улучшения однородности волокна.

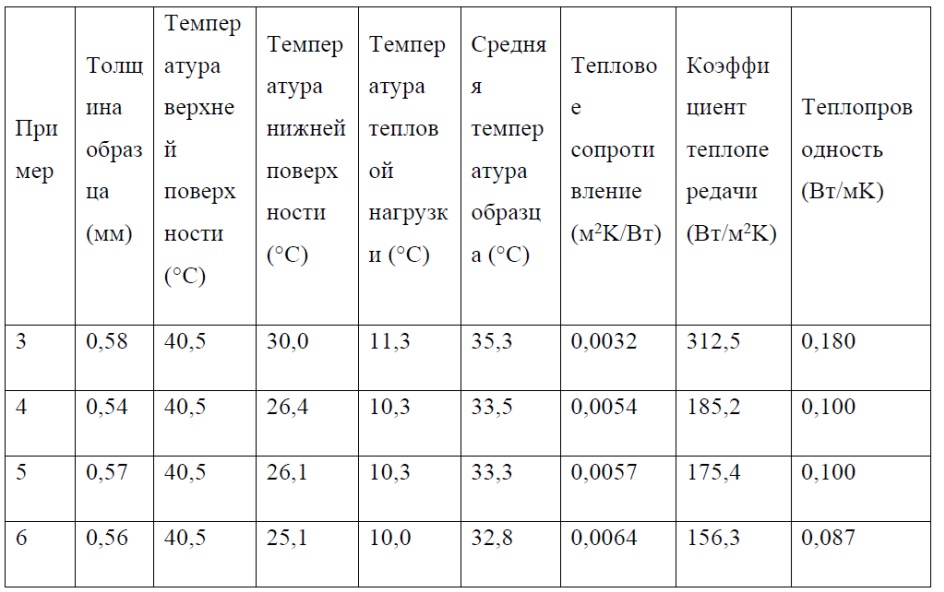

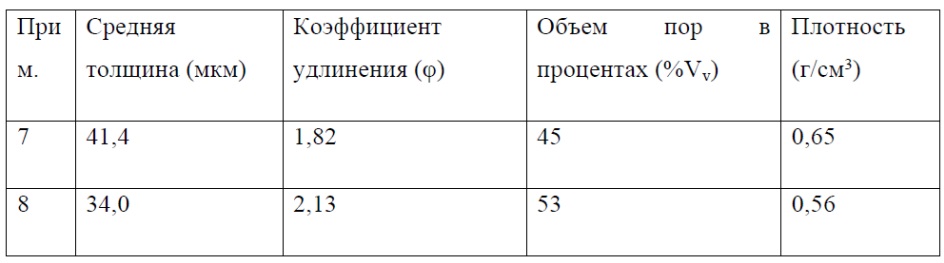

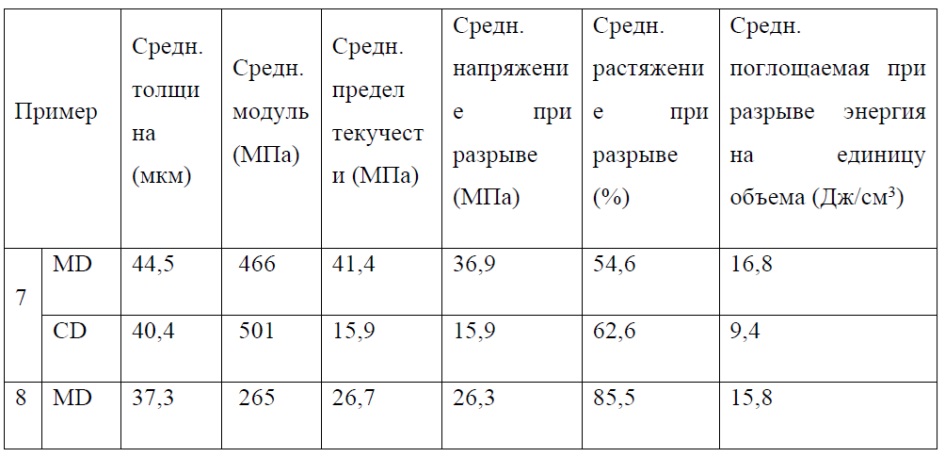

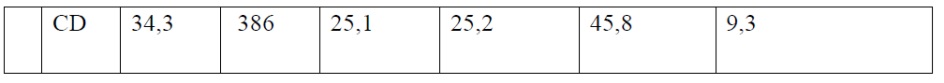

Помимо образования поровой сети вытягивание может также значительно увеличить осевой размер микроразмерных доменов так, чтобы они имели в целом линейную, удлиненную форму. Например, микроразмерные домены удлиненной формы могут иметь средний осевой размер, который приблизительно на 10% или больше, в некоторых вариантах осуществления от приблизительно 20% до приблизительно 500% и в некоторых вариантах осуществления от приблизительно 50% до приблизительно 250% больше, чем осевой размер доменов до вытягивания. Осевой размер после вытягивания может составлять, например, от приблизительно 0,5 до приблизительно 250 микрометров, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 микрометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50 микрометров и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 25 микрометров. Микроразмерные домены могут также быть относительно тонкими и поэтому имеют малый размер поперечного сечения, например от приблизительно 0,05 до приблизительно 50 микрометров, в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 10 микрометров и в некоторых вариантах осуществления от 0,5 до приблизительно 5 микрометров. В результате это может привести к отношению сторон для первых доменов (отношению осевого размера к размеру поперечного сечения), составляющему от приблизительно 2 до приблизительно 150, в некоторых вариантах осуществления от приблизительно 3 до приблизительно 100 и в некоторых вариантах осуществления от приблизительно 4 до приблизительно 50.