Результат интеллектуальной деятельности: СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ

Вид РИД

Изобретение

Изобретение относится к электролитическому производству алюминия из криолит-глиноземных расплавов и может быть использовано при пуске алюминиевого электролизера с самообжигающимся анодом после капитального ремонта.

Пуск электролизера является важным этапом технологического цикла и существенно влияет на срок службы электролизера, сортность получаемого металла, стабильность электролиза алюминия.

Известен способ пуска алюминиевого электролизера после капитального ремонта, включающий загрузку части пускового твердого сырья по периферии катодного устройства, обжиг подины, заливку жидкого электролита, электрическое подключение электролизера, подачу в ванну твердых фтористых солей и заливку жидкого металла, отличающийся тем, что в ванну в качестве твердых фтористых солей подают смесь флотационного и регенерационного криолита в количестве 70-95 вес. % от общего веса твердого сырья. При этом весовое соотношение флотационного и регенерационного криолита в подаваемой смеси составляет 2,5-5,0:1, а влажность подаваемой смеси флотационного и регенерационного криолита поддерживают 0,6-1,7 вес.% (Патент RU 2188256, С25С 3/06, опубл. 27.08.2002 г.).

Известен способ пуска алюминиевого электролизера после капитального ремонта, включающий загрузку пусковой шихты, содержащей свежий криолит, фтористый кальций, натриево-алюминиевые фториды и натрийсодержащий компонент, заливку электролита, электрическое подключение электролизера и заливку металла, в котором в качестве натрийсодержащего компонента используют кальцинированную соду и поддерживают ее содержание в составе пусковой шихты 20-50 мас.%, причем, в зависимости от технологических потребностей, в качестве натриево-алюминиевых фторидов используют смешанный криолит и/или оборотный электролит в количестве не более 50 мас.% от массы свежего криолита (Патент РФ 2128732, С25С 3/06, опубл. 10.04.1999 г.).

Известен способ пуска алюминиевого электролизера после капитального ремонта, включающий загрузку пускового материала в шахту, заливку расплавленного электролита, электрическое включение электролизера на повышенное напряжение, снижение его до рабочего и заливку жидкого металла, в котором в качестве пускового материала используют твердый рафинированный оборотный электролит, имеющий криолитовое отношение 2,9-3,0 и содержащий 3,5-4,8 мас.% фтористого кальция, а снижение напряжения до рабочего ведут по графику:

1 сутки - 9,0-7,0 В;

2 сутки - 7,0-6,0 В;

3 сутки - 6,0-5,6 В;

4 сутки - 5,8-5,0 В;

5, 6, 7, 8 сутки - 5,0-4,8 В;

9 сутки - 4,8-4,5 В;

(А.с. СССР 1752829, С25С 3/06, 1992 г., опубл. 07.08.1992).

При использовании известного технического решения снижаются потери фтористых солей (пылегазоунос, пирогидролиз) за счет использования на пуске твердого рафинированного оборотного электролита.

Вместе с тем, существенный недостаток известного решения - повышенный расход электроэнергии на плавление твердого пускового сырья и поддержание требуемой температуры электролита, а также за счет медленного снижения рабочего напряжения на электролизере. Кроме того, в изобретении отсутствуют практические рекомендации по изменению уровня электролита и металла в электролизере в пусковой период.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пуска алюминиевого электролизера, включающий обжиг подины, заливку жидкого электролита и электрическое подключение электролизера, в котором при обжиге подины ее поверхность разогревают до не менее 850°С, заливку электролита производят в два этапа, при этом на первом этапе 40÷55% от объема электролита, необходимого для заполнения ванны до технологического уровня, заливают со скоростью 0,38÷0,46 т/мин, а на втором этапе 45÷60% от объема электролита заливают со скоростью не менее 0,1 т/мин. При этом после подключения электролизера осуществляют снижение напряжения на электролизере до рабочего по графику, В:

день пуска - 7,0±0,7;

1-е сутки - 6,2±0,4;

2-е сутки - 5,8±0,3;

3-е сутки - 5,4±0,3;

4-е сутки - 5,1±0,2;

5-е сутки - 4,85±0,2;

6-е сутки - 4,7±0,1;

7-е сутки - 4,6±0,1;

8-е сутки - 4,5±0,1;

(Патент RU 2194094, С25С 3/06, 2002 г., опубл. 10.12.2002).

Пусковой период электролизера для получения алюминия начинается с момента заливки в него электролита и подключения токовой нагрузки, продолжается от 5 до 10 суток и имеет целью плавный ввод электролизера в эксплуатацию с сохранением целостности катодного устройства. В ближайшем аналоге график снижения напряжения на электролизере в пусковой период охватывает 8 суток. Замедленное снижение напряжения на пусковом электролизере приводит к дополнительному расходу электроэнергии, повышенной температуре электролита, дополнительному расходу фтористых солей за счет их испарения и пирогидролиза, увеличению вредных выбросов в рабочую зону корпуса. Также заявленный график снижения напряжения не подкреплен регламентом по изменению соотношения количества электролита и алюминия в электролизере.

Задачей предлагаемого технического решения является повышение технико-экономических показателей работы электролизера в пусковой период, плавный вывод электролизера на рабочий режим.

Технический результат предлагаемого решения - сокращение длительности пускового периода, снижение расхода электроэнергии на пуск, уменьшение расхода фтористых солей и выбросов вредных веществ в атмосферу при обеспечении целостности катодного устройства.

Технический результат достигается тем, что в способе пуска алюминиевого электролизера с самообжигающимся анодом, включающем обжиг подины, заливку расплавленного электролита, электрическое подключение электролизера, снижение напряжения на электролизере до рабочего в пусковой период, согласно заявляемому изобретению во время пуска производят загрузку содержащего соду сырья, фтористых солей и заливку жидкого алюминия, а снижение напряжения на электролизере до рабочего осуществляют одновременно при снижении уровня электролита и повышении уровня алюминия, при этом общий уровень алюминия и электролита в электролизере поддерживают от 91% до 99% от глубины шахты электролизера.

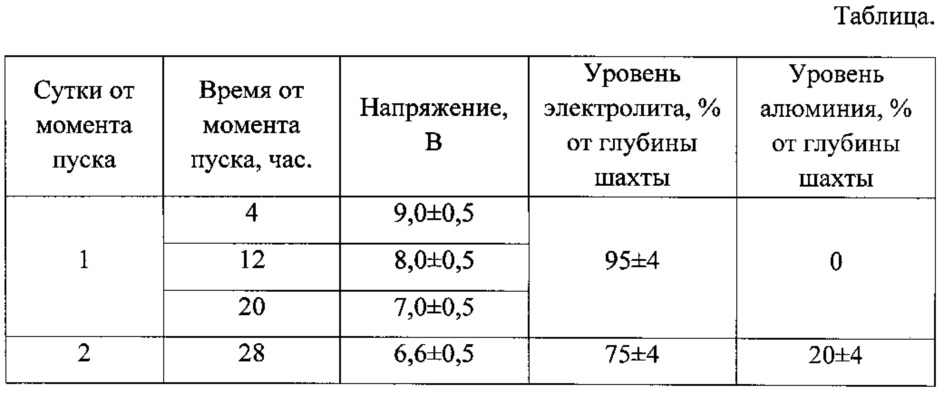

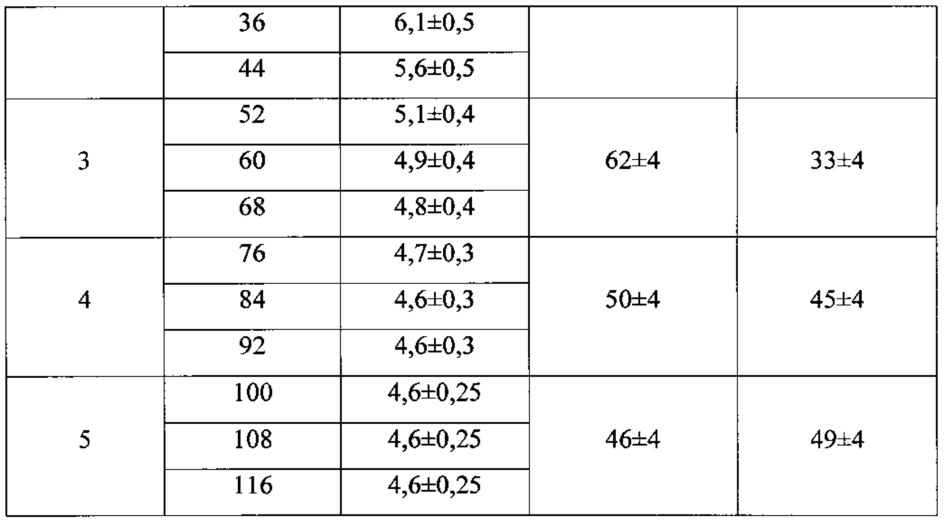

Снижение напряжения (В), в зависимости от времени пускового периода (сутки), уровня электролита (% от глубины шахты) и уровня алюминия (% от глубины шахты) в электролизере осуществляют по графику:

1-е сутки: напряжение - 9.5-7.5,

|

2-е сутки: напряжение - 7.1-5.1,

|

3-й сутки: напряжение - 5.5-4.4,

|

4-е сутки: напряжение - 5.0-4.3,

|

5-е сутки: напряжение - 4.85-4.35,

|

При этом в пусковой период криолитовое отношение электролита, определяемое как мольное отношение NaF:AlF3, поддерживают в пределах 2,75±0,15, а концентрацию фтористого кальция (CaF2) в электролите поддерживают в пределах 5,0÷7,5 вес.%.

Техническая сущность предлагаемого решения заключается в следующем. Сокращение длительности пускового периода до 5 суток при обеспечении высоких технико-экономических показателей работы электролизера в пусковой и послепусковой период и целостности катодного устройства достигают за счет сбалансированного регулирования теплового режима пускового электролизера. Тепловой режим электролизера изменяют благодаря постепенному снижению рабочего напряжения при одновременном сбалансированном снижении уровня электролита и повышении уровня жидкого алюминия.

График снижения рабочего напряжения в зависимости от времени пускового периода представлен в таблице.

Заявляемый график снижения рабочего напряжения, уровня электролита и повышения уровня алюминия получен экспериментальным путем.

Ускоренное или замедленное увеличение уровня алюминия в электролизере, по сравнению с предлагаемым графиком, приведет изменению теплового режима электролизера, потребует корректировки графика снижения рабочего напряжения, а также может привести к проникновению алюминия в подину электролизера, что негативно скажется на сроке службы электролизера. Отклонение от заявляемого графика вызовет удлинение пускового периода, увеличение расхода электроэнергии, фтористых солей, ухудшение экологической обстановки в корпусе электролиза.

При этом общий уровень алюминия и электролита в электролизере должен составлять от 91% до 99% от глубины шахты катода. Поддержание заявляемого оптимального уровня расплава в электролизере предотвращает разрушение электролитом фланцевого листа и подфланцевой набивной массы (в случае, если уровень расплава более 99%), уменьшает обгорание бортовых блоков катода и боковой поверхности анода (в случае, если уровень расплава менее 91%).

Криолитовое отношение электролита, определяемое как мольное отношение NaF:AlF3, поддерживают в пределах 2,75±0,15 загрузкой содосодержащего сырья и фтористых солей для компенсации расхода соединений натрия на пропитку подовых и бортовых угольных блоков, а также на испарение электролита и пирогидролиз фтористых солей.

Концентрацию CaF2 в электролите поддерживают в пределах 5,0÷7,5 вес.% для уменьшения интенсивности пропитки подины фтористыми солями, поскольку CaF2 увеличивает поверхностное натяжение жидкого электролита на границе с угольными блоками и ухудшает их смачиваемость.

Сравнительный анализ предлагаемого технического решения с решением, выбранным в качестве ближайшего аналога, показывает следующее.

Известное решение и предлагаемое характеризуются сходными общими признаками:

- оба решения направлены на оптимизацию технологии пуска алюминиевого электролизера на электролиз;

- оба решения включают одинаковую последовательность действий на начальном этапе пуска: обжиг подины, заливку жидкого электролита и электрическое подключение электролизера;

- после подключения электролизера в электрическую цепь снижение рабочего напряжения проводят по определенному графику.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- пусковой период для электролизера составляет пять суток, а не восемь суток, как предусмотрено ближайшим аналогом;

- снижение рабочего напряжения на электролизере в пусковой период проводят одновременно со снижением уровня электролита и увеличением уровня алюминия;

- общий уровень алюминия и электролита в электролизере выдерживают в пределах от 91% до 99% от глубины шахты катода;

- в пусковой период криолитовое отношение электролита поддерживают в пределах 2,75±0,15;

- в пусковой период концентрацию CaF2 в электролите поддерживают в пределах 5,0÷7,5 вес.%.

Наличие в предлагаемом решении признаков, отличных от признаков, характеризующих решение, принятое в качестве ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

В процессе поиска и сравнительного анализа не выявлено технических решений, характеризующихся идентичными или эквивалентными сходными признаками с предлагаемым способом, т.е. предлагаемое решение соответствует критерию «изобретательский уровень».

Соответствие условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе промышленных испытаний.

Пример 1. При достижении нормируемой температуры обжига подины и бортовой футеровки электролизера (не менее 850°С) отключают и демонтируют жидкотопливные горелки. Анод опускают в шахту таким образом, чтобы расстояние от подошвы анода до подины составляло 50-100 мм. В шахту электролизера первоначально заливают от 40% до 60% электролита, предназначенного для пуска, и подключают электролизер к току электролизной серии. Подъем токовой нагрузки производят двумя ступенями: 1-я ступень - 80-100 кА, 2-я ступень - до полной нагрузки тока серии. Затем в электролизер заливают оставшееся количество электролита и проплавляют твердое сырье таким образом, чтобы уровень расплава составил 95±4% от глубины шахты электролизера.

В течение первых суток после пуска напряжение на электролизере снижают с 9,0 В до 7,0÷6,6 В. После плавления пускового сырья с поверхности электролита периодически удаляют угольную пену, оплескивают боковую поверхность анода электролитом, отбирают пробы электролита на криолитовое отношение. При необходимости корректируют состав электролита содержащим соду сырьем, фтористыми солями, в т.ч. CaF2, поддерживают криолитовое отношение электролита в пределах 2,75±0,15 и концентрацию в электролите CaF2=5,0÷7,5 вес.%.

Заливку жидкого алюминия в электролизер начинают через 12-24 час после пуска электролизера. Период заливки может варьироваться в диапазоне от 12 до 24 час или в более узком периоде, находящемся внутри упомянутого диапазона.

При этом на вторые сутки после пуска уровень алюминия составляет 20±4% от глубины шахты электролизера. Следующую порцию алюминия заливают в электролизер через ~48 час таким образом, чтобы при общем объеме расплава 95±4% от глубины шахты электролизера уровень электролита составлял 62±4%, а алюминия 33±4%. При этом напряжение на пусковом электролизере планомерно снижают от 5,1 В до 4,8 В. В течение четвертых и пятых суток после пуска продолжают последовательно снижать напряжение на электролизере до 4,6 В. Параллельно уменьшают уровень электролита до (50-46)±4% от глубины шахты и увеличивают уровень жидкого алюминия до (45-49)±4% от глубины шахты электролизера.

По окончании пускового периода электролизер обрабатывают с минимальной загрузкой глинозема в потоке или с использованием системы автоматической подачи глинозема (АПГ) при герметизированных торцах анода с постепенным переходом на полную загрузку глинозема.

Сравнение предлагаемого решения с решением по ближайшему аналогу показало следующее.

Общее время пускового периода на электролизерах С-8Б и С-8БМ, пущенных по предлагаемому решению, в сравнении с ближайшим аналогом уменьшилось на ~48 час. Снижение напряжения на электролизерах, пущенных по предлагаемому способу, по сравнению с ближайшим аналогом, осуществляется ускоренными темпами при разности напряжения в течение суток 0,1÷0,6 В. Это подтверждает снижение расхода электроэнергии в пусковой период при использовании предлагаемого способа на ~2000÷2200 кВт (коэффициент мощности cosϕ=0,8; сила тока на электролизере 160 кА). Снижение потерь пускового сырья, рассчитанное по результатам материального баланса для пускового периода, указывает на сокращение расхода фтористых солей на ~10% и снижение выбросов вредных веществ на ~12%.

Отсутствие обгорания бортовых блоков и боковых граней анода на электролизерах, пущенных по предлагаемому решению, достигнуто за счет поддержания более низкого температурного режима, оптимального уровня расплава в шахте и укрытия поверхностей бортовых блоков и анода пусковым сырьем.

При использовании предлагаемого способа пуска достигается снижение падения напряжения в подине электролизера на 20-40 мВ и уменьшение разности в токовой нагрузке по катодным стержням на 30-50%. Это указывает на более равномерный ток в подине и отсутствие проникновения алюминия в угольную футеровку. На это же указывает снижение температуры днища электролизеров, пущенных по предлагаемому решению, на 10-12°С, а также более быстрый их выход на высший сорт получаемого алюминия.