Результат интеллектуальной деятельности: СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ ТОПЛИВНЫХ КОЛЛЕКТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ОТ НАГАРА И УГЛЕРОДНЫХ ЗАГРЯЗНЕНИЙ

Вид РИД

Изобретение

Изобретение относится к области очистки изделий от нагара и углеродных загрязнений, в частности очистки топливного коллектора камеры сгорания и форсажной камеры газотурбинного двигателя физико-химическим методом, и может найти применение в авиадвигателестроении, энергетическом машиностроении, судостроении и других отраслях промышленности.

Сокращение времени, затраченного на промывку, разборку, дефектацию двигателя, а также промывку и очистку его узлов и деталей, вместе с повышением качества очищенных поверхностей деталей, является важной технико-экономической задачей. Актуальность разработки эффективной технологии очистки деталей газотурбинных двигателей от нагара и углеродных загрязнений обусловлена необходимостью интенсификации использования двигателей при сокращении удельных расходов на обслуживание и увеличении их ресурса работы.

Известен способ ремонта топливного коллектора газотурбинного двигателя, который заключается в том, что топливный коллектор устанавливают в печь, а очистку осуществляют путем нагрева печи до температуры возгорания коксовых отложений и подачи после нагрева печи до указанной температуры сжатого воздуха во внутреннюю полость топливного коллектора в течение 5-20 мин при давлении 2 кг/см2, после прекращения подачи сжатого воздуха топливный коллектор выдерживают в печи, затем топливный коллектор вынимают из печи и проводят контроль его внутренней полости (RU 2255285 C1, 27.06.2005).

Для осуществления данного способа требуется наличие термического участка, существует вероятность загрязнения окружающей среды продуктами горения в процессе удаления загрязнений, при этом качество очищаемой поверхности недостаточно для проведения ремонта методом пайки.

Также известен способ очистки коллектора с форсунками камеры сгорания газотурбинного двигателя от продуктов коксования топлива. Очистка осуществляется путем последовательной промывки коллектора нагретыми до 80-95°C органическим и двумя неорганическими растворителями (при многократной прокачке в прямом и обратном направлениях) с предварительной продувкой коллектора озонсодержащей смесью для перевода коксовых и асфальтеновых соединений, присутствующих в отложениях, в соединения с более низкой молекулярной массой, обладающие повышенной растворимостью. Завершается процесс промывкой горячей водой, нагретой до температуры 80-90°C, и высушиванием воздухом, нагретым до 100°C (RU 2224126 C1, 20.02.2004).

Недостатки данного способа заключаются в том, что при многократном проведении циклов очистки наблюдается коррозия металла очищаемых поверхностей, применяемые реагенты и оборудование имеют высокую стоимость, причем реагенты являются токсичными.

Наиболее близким аналогом является способ очистки от коксовых отложений и нагара топливного коллектора камеры сгорания и форсажной камеры газотурбинного двигателя физико-химическим методом, который включает выдержку в кипящем растворе при температуре от 120 до 165°C. Раствор содержит щелочь КОН или NaOH или их смесь с концентрацией щелочи в растворе от 600 до 800 г/л. Также он может содержать окислители, например азотнокислые соли щелочных металлов. Промывка в воде и продувка может производиться периодически (RU 2325606 C2, 27.05.2008).

Общая длительность процесса очистки, включая выдержку и остальные стадии, может доходить до 16 часов, в связи с чем данный способ недостаточно эффективен. Также способ не позволяет удалить плотные коксовые отложения в труднодоступных местах во внутренних канавках форсунок коллектора.

Технический результат заявляемого способа заключается в повышении эффективности и снижении длительности очистки деталей топливного коллектора газотурбинного двигателя, а также в снижении энергозатрат.

Указанный технический результат достигается за счет предложенного способа очистки деталей топливного коллектора газотурбинного двигателя от нагара и углеродных загрязнений, включающего выдержку деталей топливного коллектора в водном растворе щелочи, их промывку в воде и продувку сжатым воздухом, при этом выдержку осуществляют при температуре от 100 до 150°C в водном растворе щелочи, содержащем от 600 до 800 г/л гидроксида натрия и дополнительно содержащем от 0,5 до 2 г/л нитрата натрия или от 0,2 до 0,5 г/л сульфата натрия, после выдержки в водном растворе щелочи проводят очистку деталей топливного коллектора в растворе ортофосфорной кислоты с концентрацией от 50 до 150 г/л при температуре от 80 до 105°C, причем выдержку в водном растворе щелочи, очистку деталей топливного коллектора в растворе ортофосфорной кислоты, промывку в воде и продувку сжатым воздухом проводят по меньшей мере два раза.

В зависимости от размеров и формы топливного коллектора газотурбинного двигателя его детали можно очищать в собранном, в разобранном или же частично собранном виде.

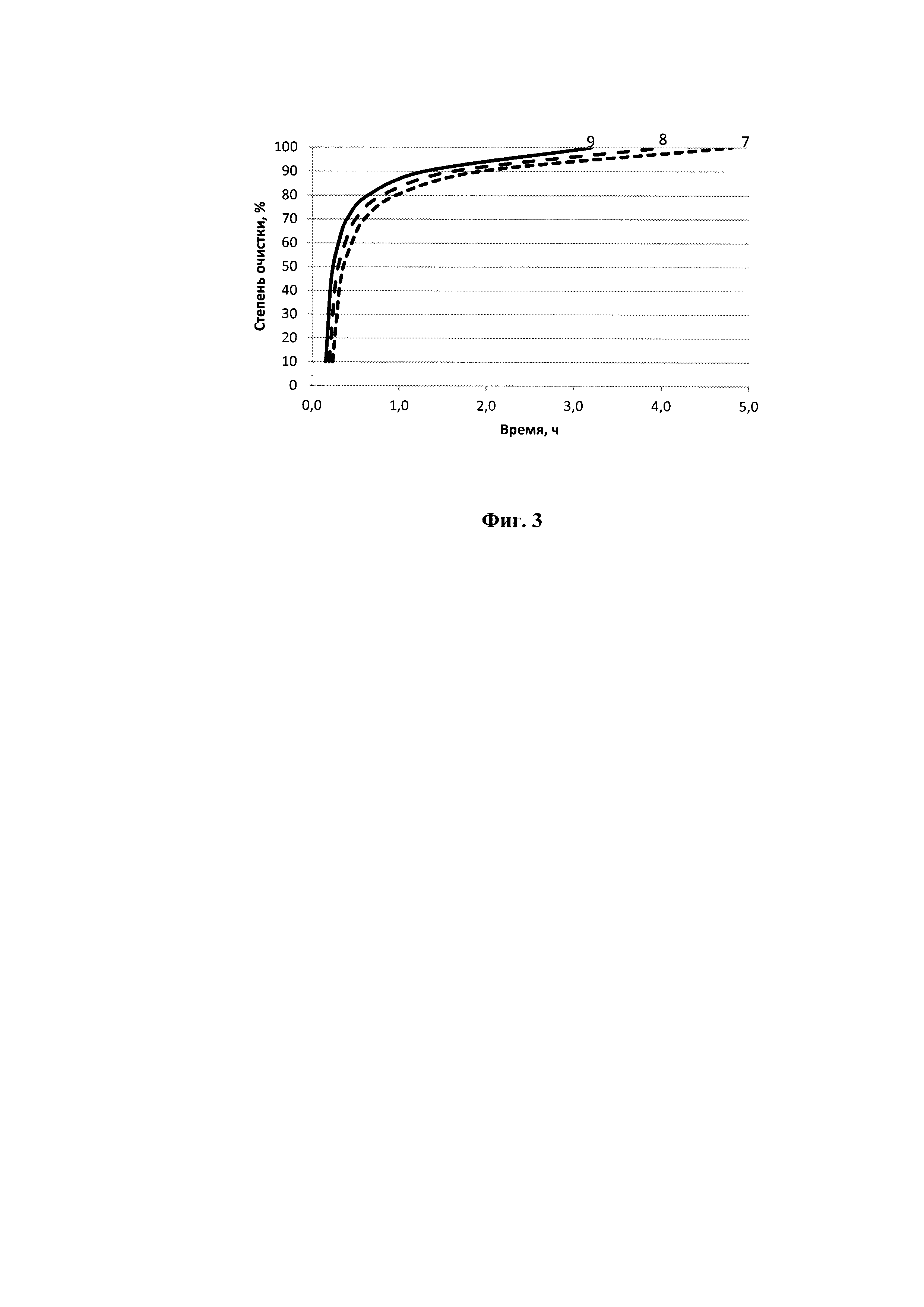

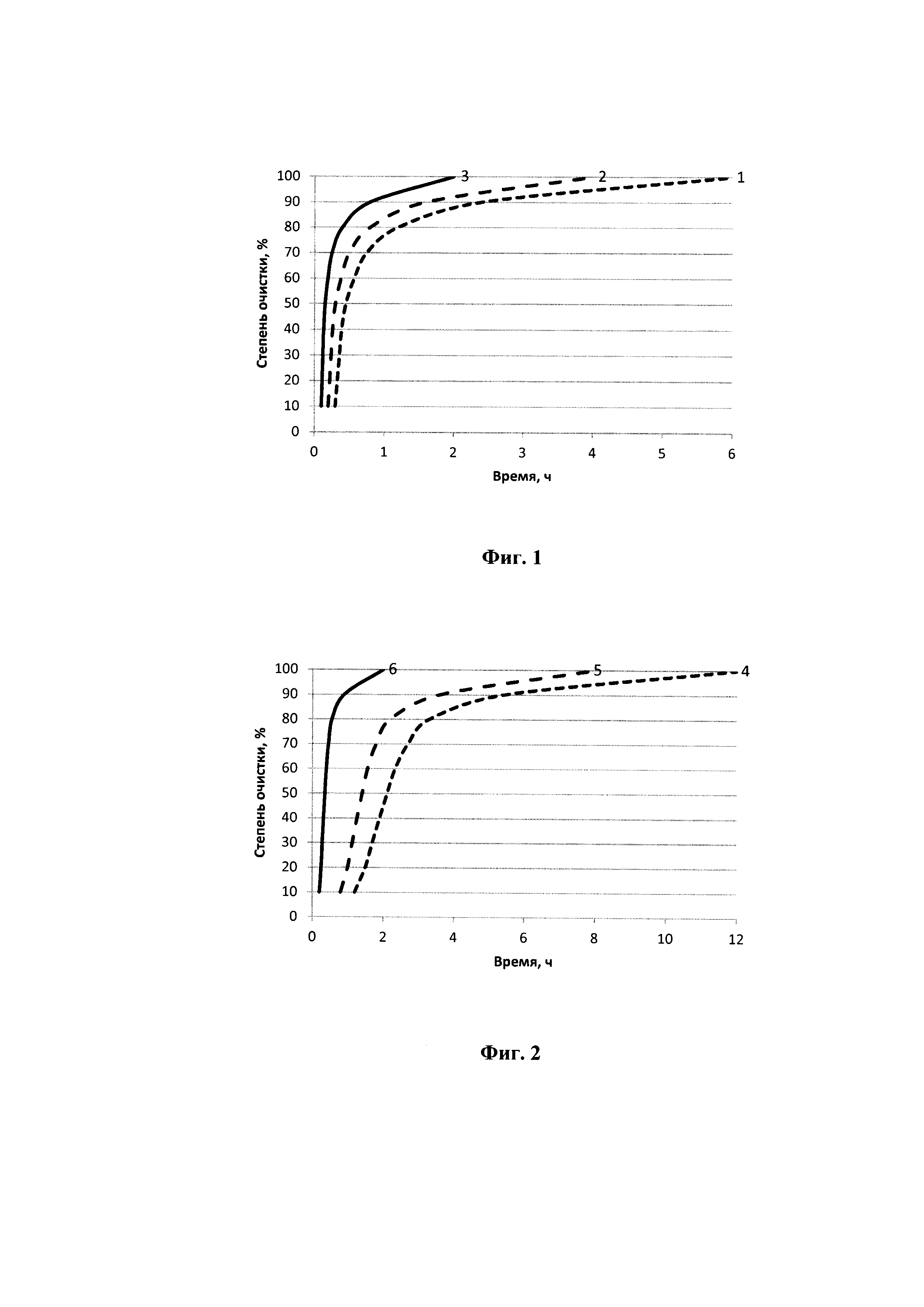

Зависимость степени и времени очистки деталей коллектора от параметров процесса проиллюстрирована на графиках.

На фиг. 1 приведена зависимость степени очистки поверхности деталей коллектора от времени их выдержки и концентрации NaNO3 в водном щелочно-солевом растворе при 150°C и концентрации гидроксида натрия 750 г/л.

Кривая 1 соответствует концентрации NaNO3 - 0,5 г/л, кривая 2 - 1 г/л, кривая 3 - 2 г/л.

На фиг. 2 приведена зависимость степени очистки поверхности деталей коллектора от времени их выдержки и температуры водного щелочно-солевого раствора при концентрации NaNO3 - 1 г/л и гидроксида натрия 750 г/л.

Кривая 4 соответствует температуре выдержки в водном растворе гидроксида натрия и нитрата натрия - 100°C, кривая 5 - 120°C, кривая 6 - 150°C.

На фиг. 3 приведена зависимость степени очистки поверхности деталей коллектора от времени их выдержки и концентрации NaOH в водном щелочном растворе при температуре раствора 120°C и концентрации NaNO3 1,5 г/л.

Кривая 7 соответствует концентрации гидроксида натрия 600 г/л, кривая 8 - 700 г/л, кривая 9 - 800 г/л.

Предлагаемый способ очистки сохраняет в целостности паяные соединения элементов конструкции форсунки ГТД за счет снижения времени воздействия щелочной среды, а также снижения температуры процесса очистки.

Гидроксид натрия (NaOH) и нитрат натрия (NaNO3) были выбраны в качестве компонентов раствора для выдержки деталей коллектора с той целью, что данные вещества и продукты их взаимодействия с загрязнениями образуют растворимые в воде и легко удаляемые соединения и не образуют собственных отложений на деталях коллектора.

Механизм химического взаимодействия щелочи состоит в омылении сложных эфиров, содержащихся в составе продуктов нагара. Роль NaNO3 заключается в разложении плотных коксовых отложений на внутренних стенках каналов форсунок коллектора по схеме:

C+4NaNO3+2NaOH→Na2CO3+4NaNO2+H2O

Применение NaNO3 для разложения коксовых отложений значительно ускоряет процесс очистки деталей коллектора. Так, на фиг. 1 и 2 показано, что процесс очистки коллектора средней степени загрязненности предложенным способом может быть осуществлен за 2-3 стадии с выдержкой в щелочном растворе 30-60 минут. Таким образом, общее время очистки может составлять 2-4 часа - в отличие от способа-прототипа, предусматривающего только выдержку в щелочном растворе в течение 2-10 часов.

Концентрация щелочи и нитрата натрия или сульфата натрия в указанном диапазоне позволяет полностью удалить нагар и углеродные загрязнения, а также поддерживать температуру в пределах указанного диапазона, в том числе из-за выделяющегося в процессе реакции тепла, в течение всей операции очистки. Следовательно, предложенный способ позволяет снизить энергозатраты на подогрев раствора.

При температуре ниже 100°C и концентрациях в растворе щелочи ниже 600 г/л и азотнокислой соли ниже 0,5 г/л невозможно получить полную очистку внутренних полостей коллектора от углеродных загрязнений, в том числе от коксовых отложений, в труднодоступных местах из-за малой активности протекающей реакции омыления.

При высоких температурах процесса и концентрациях щелочи более 800 г/л и соли более 2 г/л могут возникнуть технологические сложности во время остывания ванны с раствором для очистки деталей коллектора, связанные с кристаллизацией гидроксида натрия.

После выдержки детали коллектора в водном щелочно-солевом растворе деталь перемещают в водный раствор ортофосфорной кислоты с концентрацией от 50 до 150 г/л, нагретый до температуры от 80 до 105°C. В процессе взаимодействия остатков щелочно-солевого раствора в полостях коллектора с раствором ортофосфорной кислоты происходит интенсивное отслаивание загрязнений.

При температуре ниже 80°C и концентрации раствора ортофосфорной кислоты ниже 50 г/л не происходит бурного вскипания остатков щелочи в каналах коллектора, что не приводит к отслоению загрязнений.

Обработка деталей коллектора при температуре выше 105°C и концентрации раствора ортофосфорной кислоты выше 150 г/л может привести к растравливанию их поверхности. Таким образом, режимы выдержки в щелочном растворе и очистки в кислотном растворе, а также указанные концентрации данных растворов, обеспечивают повышение эффективности и снижение длительности очистки деталей.

Далее проводят промывку водой для удаления остатков загрязнений. Операция промывки водой нейтрализует остатки реагентов.

Для более эффективного удаления остатков загрязнений промывку желательно проводить горячей водой.

В конце процесса очистки проводится продувка коллектора сжатым воздухом, в процессе которой удаляются отслоившиеся фрагменты нагара и углеродных загрязнений из внутренних полостей трубок и форсунок топливного коллектора.

После очистки топливного коллектора осуществляют контроль форсунок с использованием известных технических средств. Можно определить по известным методикам показатель pH и степень загрязненности дистиллированной воды, пролитой через внутренние каналы форсунок и коллектора.

Повторное проведение всех описанных операций дополнительно повышает эффективность удаления загрязнений, а также снижает продолжительность процесса очистки за счет снижения необходимого времени выдержки в щелочном растворе.

Для реализации способа очистки необходимы две емкости для выдержки топливного коллектора в щелочно-солевом и кислом растворах соответствующего размера, оборудованные защищенными нагревательными элементами, также емкость аналогичного размера с трубопроводом для подачи и удаления воды без нагревательных элементов для осуществления операции промывки коллектора, источник сжатого воздуха с гибким армированным шлангом.

Примеры осуществления.

Пример 1.

Топливный коллектор поместили в емкость, заполненную до уровня, при котором коллектор полностью покрывается водным раствором, содержащим 650 г/л NaOH и 1,5 г/л NaNO3. Емкость накрыли крышкой и подогрели с помощью нагревательных элементов до температуры 120°C. Коллектор выдержали в щелочном растворе в течение 30 мин, затем вынули и переместили в емкость с водным раствором ортофосфорной кислоты с концентрацией 100 г/л. Емкость с кислым раствором также заполнили до уровня, при котором коллектор полностью покрыт раствором, предварительно подогретым до 100°C, и выдерживали коллектор в течение 5 мин. При перемещении коллектора в емкость с раствором кислоты началась бурная химическая реакция, в процессе которой углеродные загрязнения отделялись от поверхности коллектора.

Концентрацию щелочи в растворе и температуру водного щелочно-солевого раствора контролировали при помощи ареометра и ртутного термометра соответственно. При снижении заданной температуры в емкость добавляли необходимое для повышения температуры количество щелочи, а при повышении температуры выше заданной (при увеличении выше установленной концентрации щелочи) в раствор добавляли необходимое количество воды.

Далее коллектор перенесли в емкость с водой для промывки, после чего его продули сжатым воздухом.

Описанный цикл очистки повторяли всего 2 раза.

Затем проводили 2 цикла очистки со следующими параметрами: выдержка в щелочном растворе в течение 2 ч, выдержка в растворе ортофосфорной кислоты в течение 5 минут, промывка, продувка.

Общее время очистки составило 6 часов.

Исследование очищенных поверхностей деталей коллектора методами оптической и растровой микроскопии показало отсутствие углеродных загрязнений, как на внешней поверхности, так и во внутренних каналах.

Пример 2.

Топливный коллектор поместили в емкость, заполненную до уровня, при котором коллектор полностью покрывается водным раствором, содержащим 650 г/л NaOH и 0,5 г/л NaNO3. Емкость накрыли крышкой и подогрели с помощью нагревательных элементов до температуры 120°C. Коллектор выдержали в щелочном растворе в течение 1 ч, затем вынули и переместили в емкость с водным раствором ортофосфорной кислоты 100 г/л. Емкость с кислым раствором также заполнили до уровня, при котором коллектор полностью покрыт раствором, предварительно подогретым до 100°C, и выдерживали коллектор в течение 5 мин.

Концентрацию щелочи в растворе и температуру водного щелочно-солевого раствора контролировали при помощи ареометра и ртутного термометра соответственно. При снижении заданной температуры в емкость добавляли необходимое для повышения температуры количество щелочи, а при повышении температуры выше заданной (при увеличении выше установленной концентрации щелочи) в раствор добавляли необходимое количество воды.

Далее коллектор перенесли в емкость с водой для промывки, после чего его продули сжатым воздухом.

Описанный цикл очистки повторяли всего 2 раза.

Затем проводили 2 цикла очистки со следующими параметрами: выдержка в щелочном растворе в течение 2 ч, выдержка в растворе ортофосфорной кислоты в течение 5 минут, промывка, продувка.

Общее время очистки составило 6 ч.

Пример 3.

Топливный коллектор поместили в емкость, заполненную до уровня, при котором коллектор полностью покрывается водным раствором, содержащим 750 г/л NaOH и 2 г/л NaNO3. Емкость накрыли крышкой и подогрели с помощью нагревательных элементов до температуры 150°C. Коллектор выдержали в щелочном растворе в течение 30 мин, затем вынули и переместили в емкость с водным раствором ортофосфорной кислоты 100 г/л. Емкость с кислым раствором также заполнили до уровня, при котором коллектор полностью покрыт раствором, предварительно подогретым до 105°C, и выдерживали коллектор в течение 5 мин.

Концентрацию щелочи в растворе и температуру водного щелочно-солевого раствора контролировали при помощи ареометра и ртутного термометра соответственно. При снижении заданной температуры в емкость добавляли необходимое для повышения температуры количество щелочи, а при повышении температуры выше заданной (при увеличении выше установленной концентрации щелочи) в раствор добавляли необходимое количество воды.

Далее коллектор перенесли в емкость с водой для промывки, после чего его продули сжатым воздухом.

Описанный цикл очистки повторяли всего 2 раза. Общее время очистки составило 1,5 ч.

Пример 4.

Топливный коллектор поместили в емкость, заполненную до уровня, при котором коллектор полностью покрывается водным раствором, содержащим 800 г/л NaOH и 2 г/л NaNO3. Емкость накрыли крышкой и подогрели с помощью нагревательных элементов до температуры 100°C. Коллектор выдержали в щелочном растворе в течение 30 минут, затем вынули и переместили в емкость с водным раствором ортофосфорной кислоты 100 г/л. Емкость с кислым раствором также заполнили до уровня, при котором коллектор полностью покрыт раствором, предварительно подогретым до 100°C, и выдерживали коллектор в течение 5 мин.

Концентрацию щелочи в растворе и температуру водного щелочно-солевого раствора контролировали при помощи ареометра и ртутного термометра соответственно. При снижении заданной температуры в емкость добавляли необходимое для повышения температуры количество щелочи, а при повышении температуры выше заданной (при увеличении выше установленной концентрации щелочи) в раствор добавляли необходимое количество воды.

Далее коллектор перенесли в емкость с водой для промывки, после чего его продули сжатым воздухом.

Описанный цикл очистки повторяли 2 раза.

Затем проводили два цикла очистки со следующими параметрами: выдержка в щелочном растворе в течение 2 ч, выдержка в растворе ортофосфорной кислоты в течение 5 мин, промывка, продувка.

Общее время очистки составило 6 ч.

Пример 5.

Топливный коллектор поместили в емкость, заполненную до уровня, при котором коллектор полностью покрывается водным раствором, содержащим 650 г/л NaOH и 0,2 г/л NaSO4. Емкость накрыли крышкой и подогрели с помощью нагревательных элементов до температуры 120°C. Коллектор выдержали в щелочном растворе в течение 30 минут, затем вынули и переместили в емкость с водным раствором ортофосфорной кислоты 100 г/л. Емкость с кислым раствором также заполнили до уровня, при котором коллектор полностью покрыт раствором, предварительно подогретым до 100°C, и выдерживали коллектор в течение 5 мин.

Концентрацию щелочи в растворе и температуру водного щелочно-солевого раствора контролировали при помощи ареометра и ртутного термометра соответственно. При снижении заданной температуры в емкость добавляли необходимое для повышения температуры количество щелочи, а при повышении температуры выше заданной (при увеличении выше установленной концентрации щелочи) в раствор добавляли необходимое количество воды.

Далее коллектор перенесли в емкость с водой для промывки, после чего его продули сжатым воздухом.

Описанный цикл очистки повторяли всего 2 раза.

Затем проводили один цикл очистки со следующими параметрами: выдержка в щелочном растворе в течение 2 ч, выдержка в растворе ортофосфорной кислоты в течение 5 минут, промывка, продувка.

Общее время очистки составило 4 ч.

Пример 6.

Топливный коллектор поместили в емкость, заполненную до уровня, при котором коллектор полностью покрывается водным раствором, содержащим 600 г/л NaOH и 0,5 г/л NaSO4. Емкость накрыли крышкой и подогрели с помощью нагревательных элементов до температуры 100°C. Коллектор выдержали в щелочном растворе в течение 30 мин, затем вынули и переместили в емкость с водным раствором ортофосфорной кислоты 100 г/л. Емкость с кислым раствором также заполнили до уровня, при котором коллектор полностью покрыт раствором, предварительно подогретым до 100°C, и выдерживали коллектор в течение 5 мин.

Концентрацию щелочи в растворе и температуру водного щелочно-солевого раствора контролировали при помощи ареометра и ртутного термометра соответственно. При снижении заданной температуры в емкость добавляли необходимое для повышения температуры количество щелочи, а при повышении температуры выше заданной (при увеличении выше установленной концентрации щелочи) в раствор добавляли необходимое количество воды.

Далее коллектор перенесли в емкость с водой для промывки, после чего его продули сжатым воздухом.

Описанный цикл очистки повторяли всего 2 раза.

Затем проводили три цикла очистки со следующими параметрами: выдержка в щелочном растворе в течение 2 ч, выдержка в растворе ортофосфорной кислоты в течение 5 мин, промывка, продувка.

Общее время очистки составило 8 часов.

Таким образом, как показали проведенные опыты, предложенный способ повышает эффективность и снижает длительность очистки деталей топливного коллектора газотурбинного двигателя.

Поскольку диапазон концентраций щелочи и нитрата натрия или сульфата натрия из-за выделяющегося в процессе реакции тепла обеспечивает поддержание температуры раствора в пределах указанного диапазона, предложенный способ также позволяет снизить энергозатраты на подогрев раствора.

Способ очистки деталей топливного коллектора газотурбинного двигателя от нагара и углеродных загрязнений, включающий выдержку деталей топливного коллектора в водном растворе щелочи, их промывку в воде и продувку сжатым воздухом, отличающийся тем, что выдержку осуществляют при температуре от 100 до 150°C в водном растворе щелочи, содержащем от 600 до 800 г/л гидроксида натрия и дополнительно содержащем от 0,5 до 2 г/л нитрата натрия или от 0,2 до 0,5 г/л сульфата натрия, после выдержки в водном растворе щелочи проводят очистку деталей топливного коллектора в растворе ортофосфорной кислоты с концентрацией от 50 до 150 г/л при температуре от 80 до 105°C, причем выдержку в водном растворе щелочи, очистку деталей топливного коллектора в растворе ортофосфорной кислоты, промывку в воде и продувку сжатым воздухом проводят по меньшей мере два раза.